| Информационная система |  |

Государственный

комитет СССР по надзору за безопасным ведением работ

в атомной энергетике

УНИФИЦИРОВАННАЯ

МЕТОДИКА КОНТРОЛЯ

ОСНОВНЫХ МАТЕРИАЛОВ (ПОЛУФАБРИКАТОВ), СВАРНЫХ

СОЕДИНЕНИЙ И НАПЛАВКИ ОБОРУДОВАНИЯ И

ТРУБОПРОВОДОВ АЭУ

Контроль герметичности.

Газовые и жидкостные методы.

ПНАЭ Г-7-019-89

Дата введения 01.07.1990 г.

Москва 1990

СОДЕРЖАНИЕ

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Контроль герметичности конструкций и их узлов проводится в целях выявления течей, обусловленных наличием сквозных трещин, непроваров, прожогов и т.п. в сварных соединениях и металлических материалах.

1.2. Контроль герметичности основан на применении пробных веществ и регистрации их проникновения через течи в конструкции при помощи различных приборов - течеискателей и других средств регистрации пробного вещества.

1.3. В зависимости от свойств пробного вещества и принципа его регистрации контроль проводится газовыми или жидкостными методами, каждый из которых включает в себя ряд способов, различающихся технологией реализации данного принципа регистрации пробного вещества. При этом в зависимости от применяемого способа при контроле герметичности определяется место расположения течи или суммарное натекание (степень негерметичности). Перечень применяемых методов и способов контроля приведен в табл. 1.

1.4. Величина течи или суммарного натекания оценивается потоком воздуха через течь или все течи, имеющиеся в изделии, при нормальных условиях из атмосферы в вакуум. Соотношения единиц измерения потока приведены в справочном Приложении 1.

1.5. Под системой контроля понимается сочетание определенных способа и режимов контроля и способа подготовки изделия к контролю.

1.6. Пороговая чувствительность системы контроля характеризуется величиной минимальных выявляемых течей или суммарного натекания.

2. КЛАССИФИКАЦИЯ И ВЫБОР СИСТЕМ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ

2.1. Все системы контроля по чувствительности разделены на пять классов герметичности, приведенных в табл. 2.

2.2. Класс герметичности устанавливается проектной (конструкторской) организацией в соответствии с требованиями действующих Правил контроля в зависимости от назначения, условий работы изделия и выполнимости способов контроля и подготовки, отнесенных к данному классу, и указывается в конструкторской документации.

2.3. Выбор конкретной системы контроля определяется назначенным классом герметичности, конструкционными и технологическими особенностями изделия, а также технико-экономическими показателями контроля.

2.4. В соответствии с назначенным классом герметичности контроль проводится по технологии технологических карт контроля, в которых указаны конкретные способы контроля и подготовки изделия под контроль. В случае отступлений от требований настоящей методики документы должны быть согласованы с головной отраслевой материаловедческой организацией.

3. АППАРАТУРА И МАТЕРИАЛЫ

3.1. При испытании герметичности оборудование, приборы и материалы должны выбираться в соответствии со справочными приложениями 2 и 3. Допускается применение не указанных в приложениях отечественного и импортного оборудования, приборов и материалов, удовлетворяющих требованиям настоящего документа.

3.2. Параметры и технические характеристики оборудования, приборов и материалов, применяемых при контроле герметичности, должны соответствовать паспортным значениям, государственным стандартам и техническим условиям.

3.3. Метрологической поверке подвергаются приборы, в паспортах которых указаны объем и характер поверок. Поверки проводятся органами Госстандарта на соответствующих предприятиях. Периодичность поверок проводится в соответствии с требованиями паспорта на прибор.

3.4. Течеискатели независимо от выбранного способа контроля должны быть настроены на оптимальную чувствительность в соответствии с указаниями технического описания и инструкции по их эксплуатации.

4. ГАЗОВЫЕ МЕТОДЫ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ

4.1. Требования по подготовке поверхности конструкций, подлежащих контролю герметичности газовыми методами

4.1.1. Если на поверхность изделия, сборочной единицы наносится защитное покрытие, контроль герметичности следует проводить перед указанной операцией.

Примечание. В случае технической невозможности допускается проводить контроль герметичности после нанесения защитных покрытий, что должно оговариваться в производственно-технической документации (ПТД).

4.1.2. Поверхность изделий, сборочных единиц, сварных соединений изделий, подлежащих проверке на герметичность, не должна иметь следов ржавчины, масла, эмульсии и других загрязнений.

4.1.3. Органические загрязнения с доступных участков поверхности изделия следует удалять промывкой органическими растворителями с последующим кантованием изделия или барботированием залитого растворителя. Объем заливаемого растворителя должен быть не менее 100 % свободного объема изделия.

4.1.4. В качестве очищающих жидкостей следует использовать спирт, ацетон, уайт-спирит, бензин, хладон-113 или другие органические растворители, обеспечивающие качественное удаление органических загрязнений.

4.1.5. После очистки растворитель следует слить и полость изделия продуть сухим чистым воздухом до полного удаления запаха растворителя.

4.1.6. Качество очистки должно быть проконтролировано протиркой контролируемой поверхности чистой белой безворсовой тканью с последующим ее осмотром. Отсутствие загрязнений на ткани свидетельствует о качественной очистке поверхности.

4.1.7. При соответствующем указании в техническом процессе качество очистки должно быть проконтролировано осмотром участка поверхности изделия или сварного соединения в лучах ультрафиолетового света, а при недопустимости поверхности для осмотра в лучах ультрафиолетового света - куска бязи после протирки им поверхности. Отсутствие светящихся пятен на контролируемой поверхности или куске бязи при освещении их ультрафиолетовым светом свидетельствует о качественной очистке поверхности.

4.1.8. Окончательную операцию подготовки - осушку поверхности изделий и полостей возможных сквозных дефектов от влаги и других жидких сред - следует проводить непосредственно перед контролем герметичности. После осушки в целях сохранения чистоты изделий работы следует проводить в чистой спецодежде (халате или спецовке) и в перчатках из бельевой ткани.

4.1.9. В качестве нагревательных средств следует использовать электропечи, индукторы, калориферы, установки, стенды для пропаривания и т.п. Для нагрева можно использовать метод электросопротивления с применением переменного или постоянного тока.

4.1.10. При осуществлении осушки без вакуумирования длительность выдержки при требуемой температуре должна быть не менее 5 мин. Температура определяется заданным классом герметичности.

4.1.11. В случае невозможности выполнения контроля герметичности изделий непосредственно после осушки хранить осушенное изделие допускается не более 5 сут. при следующих условиях:

• контролируемые участки должны быть защищены от попадания загрязнений и жидких сред защитными материалами;

• на поверхности контролируемого изделия не должна конденсироваться влага атмосферного воздуха. Для предотвращения явления конденсации влаги (например, при внесении изделий в помещение, температура воздуха в котором выше температуры поверхности изделия, понижении температуры воздуха в помещении, при охлаждении изделия при подаче в него пробного газа из баллона) необходимо принимать меры, руководствуясь справочными таблицами соотношений температуры окружающего воздуха, относительной и абсолютной влажности. Например, при относительной влажности воздуха 80 % и температуре 20 °C температура поверхности изделия не должна быть менее 17 °C;

• влажность воздуха в помещении для хранения осушенных изделий не должна превышать 80 %.

4.1.12. При необходимости транспортирования изделий следует исключить возможность загрязнения и конденсации влаги на поверхности изделия.

4.2. Контроль герметичности гелиевыми течеискателями

4.2.1. Пороговая чувствительность гелиевых течеискателей и способов контроля. Рабочая шкала.

4.2.1.1. Пороговая чувствительность течеискателей характеризуется минимальным потоком пробного вещества, который течеискатель может зарегистрировать. Пороговая чувствительность гелиевых течеискателей должна быть не менее 1,3 · 10-10 м3 · Па/с (1 · 10-6 л · мкм рт. ст./с). Пороговая чувствительность способа контроля характеризуется минимальным потоком или количеством пробного вещества, который фиксируется в схеме проведения контроля.

4.2.1.2. Пороговая чувствительность гелиевых течеискателей определяется в начале каждой смены по методике, приведенной в Приложении 4.

4.2.1.3. Пороговая чувствительность способа контроля определяется после испытания изделия, партии однотипных изделий или имитатора, конструкции которого согласовывается с ГОМО по методике, приведенной в Приложении 5.

4.2.1.4. Пороговая чувствительность способов вакуумной (гелиевой) камеры и термовакуумного должна быть не ниже 6,7 · 10-10 м3 · Па/с (5 · 10-6 л · мкм рт. ст./с), способов обдува гелием и гелиевого щупа - не ниже 6,7 · 10-9 м3 · Па/с (5 · 10-5 л · мкм рт. ст./с).

4.2.1.5. Если пороговая чувствительность способа контроля ниже значений, указанных в п. 4.2.1.4, то изделие или партия изделий должны подвергаться повторному контролю.

4.2.1.6. Признаком наличия сквозного дефекта является увеличение показаний прибора над средними фоновыми показаниями на величину, равную разности максимального и минимального значений фона в схеме испытаний. Эта величина не должна превосходить 50 мВ для всех способов контроля (кроме способа щупа) и 100 мВ для способа щупа.

Примечания:

1. Средние фоновые показания перед началом испытания любым способом не должны быть более 2/3 рабочей шкалы.

2. Если фоновые показания превышают указанную величину, следует использовать схему компенсации фона.

4.2.2. Способ гелиевой (вакуумной камеры).

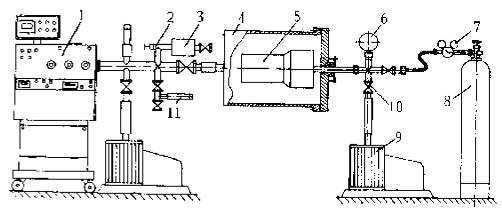

4.2.2.1. Сущность способа гелиевой или вакуумной камеры заключается в том, что контролируемое изделие помещается в герметичную металлическую камеру. К камере или изделию подсоединяется через систему вспомогательной откачки течеискатель, после чего в камеру (способ гелиевой камеры) или в изделие (способ вакуумной камеры) подается под давлением гелий. При наличии течи гелий в результате перепада давлений поступает в вакуумируемый объем, соединенный с течеискателем. Схема контроля способом вакуумной камеры приведена на Рис. 1.

Рис. 1. Схема установки для контроля способом вакуумной камеры

1 - гелиевый течеискатель, 2 - натекатель, 3 - баллон с аргоном, 4 - камера, 5 - изделие, 6 - мановакуумметр, 7 - редуктор, 8 - баллон с гелием, 9 - вакуумный насос, 10 - вакуумный клапан, 11 - калиброванная течь

4.2.2.2. При проектировании и изготовлении гелиевой (вакуумной) камеры должны учитываться следующие требования:

• для ускорения откачки форма камеры рекомендуется цилиндрической (допускается изготовление камеры по конфигурации конструкции);

• должна быть предусмотрена герметичность фланцевых соединений, а также герметичность места вывода из самой конструкции или технологического переходника от конструкции к баллону с гелием;

• контролируемая конструкция не должна соприкасаться с внутренней поверхностью камеры.

4.2.2.3. Порядок проведения контроля:

• контролируемое изделие подготавливается в соответствии с требованиями подразд. 4.1;

• изделие помещается в металлическую камеру, внутренняя поверхность которой предварительно очищается и просушивается;

• после уплотнения крышки камеры и установки манометра проводится откачка полости камеры (изделия) до остаточного давления 7 - 8 Па [(5 - 6) · 10-2 мм рт. ст.];

• перед заполнением контролируемого изделия (камеры) гелием полость его предварительно откачивается до давления не выше 700 - 1400 Па (5 - 10 мм рт. ст.);

• после достижения в камере (изделии) требуемого остаточного давления открывается входной клапан течеискателя и отключается система вспомогательной откачки;

• в случае постепенного уменьшения давления в камере масс-спектрометра необходимо проводить подачу сухого азота в камеру масс-спектрометра с применением регулирующих натекателей;

• в случае увеличения давления в камере масс-спектрометра необходимо частично приоткрыть клапан системы вспомогательной откачки или прикрыть входной клапан течеискателя;

• в полость изделия (камеры) подается гелий или воздушно-гелиевая смесь в пропорциях, устанавливаемых технологической картой на контроль;

• проводится выдержка изделия (камеры) под давлением.

4.2.2.4. Длительность выдержки изделия (камеры) под давлением должна быть при вакуумируемом объеме до 0,1 м3 - не менее 5 мин, от 0,1 до 0,5 м3 - не менее 10 мин, свыше 0,5 до 1,5 м3 - не менее 15 мин, свыше 1,5 до 3,5 м3 не менее 20 мин, свыше 3,5 - 40 мин.

4.2.2.5. Удалять гелий следует продуванием полости изделия (камеры) сухим сжатым воздухом или ее откачкой.

Допускается сбор удаляемого гелия для использования при последующем контроле.

4.2.2.6. При необходимости контроля участка изделия или отдельного сварного соединения на контролируемый участок или сварное соединение допускается установить локальную камеру.

Порядок контроля аналогичен указанному в п. 4.2.2.3.

Длительность выдержки под давлением устанавливается в зависимости от откачиваемого объема в соответствии с п. 4.2.2.4.

4.2.2.7. При контроле замыкающего сварного шва изделия проводится вакуумирование изделия и подача гелия в полость изделия с последующей заваркой замыкающего шва в потоке гелия. После заварки необходимо провести испытание замыкающего шва способом локальной вакуумной камеры. Длительность контроля определяется объемом камеры в соответствии с п. 4.2.2.4.

4.2.2.8. Количественную оценку суммарного потока пробного вещества через течи в изделии следует проводить по методике, изложенной в приложении 6 (справочном).

4.2.3. Способ опрессовки гелием замкнутых оболочек.

4.2.3.1. Контроль способом опрессовки замкнутых оболочек заключается в том, что изделие или замыкающий шов помещаются в специальную камеру, в которой создается давление гелия. При наличии негерметичности в шве гелий проникает в замкнутый объем изделия. Далее проводится контроль изделия накоплением гелия в вакуумной камере, в которую помещается изделие.

4.2.3.2. Контроль герметичности замыкающего сварного шва способом опрессовки рекомендуется проводить для изделий, имеющих небольшие объемы (до 10 л).

4.2.3.3. Контроль должен проводиться в такой последовательности:

• изделие помещается в опрессовочную камеру и выдерживается под давлением гелия в течение определенного времени;

• после опрессовки изделие вынимают из камеры, обдувают сжатым воздухом или азотом наружную поверхность изделия для очистки от гелия и выдерживают на воздухе 1 - 2 ч;

• перед установкой изделия внутреннюю полость камеры, присоединенной к течеискателю, откачивают вспомогательным насосом. Фиксируют фоновые показания выходного прибора течеискателя при давлении в камере 1 - 7 Па [(1 - 5) · 10-2 мм рт. ст.] с отключенным вспомогательным насосом;

• опрессованное гелием изделие помещают в вакуумную камеру и откачивают камеру с изделием до давления не более 1 - 7 Па, отключают вспомогательный насос и накапливают гелий в камере в течение не менее 1 ч, после чего открывают входной клапан течеискателя и фиксируют показания течеискателя.

Превышение сигнала выходного прибора течеискателя на 1 В и более над фоновыми показаниями является признаком течи в замыкающем шве изделия.

Примечание. С целью исключения повышенного гелиевого фона в процессе испытаний запрещается использовать камеру, в которой проводилась опрессовка изделия гелием.

4.2.3.4. Длительность опрессовки изделия гелием должна быть при давлении 1 · 106 Па (10 кгс/см2) не менее 120 ч, 2 · 106 Па (20 кгс/см2) не менее 50 ч, 5 · 105 Па (50 кгс/см2)) не менее 13 ч.

4.2.4. Способ термовакуумных испытаний.

4.2.4.1. Сущность испытаний заключается в том, что подлежащее контролю изделие нагревается в вакуумной камере до температуры 380 - 400 °C при давлении внутри и снаружи изделия не выше 0,1 Па (10-3 мм рт. ст.), а затем контролируется при подаче гелия в нагретое изделие или в камеру, в которую оно помещено.

4.2.4.2. Порядок проведения контроля:

• изделие подготавливается к контролю в соответствии с п. 4.1.1 - 4.1.7;

• изделие помещается в металлическую камеру;

• камера и внутренняя полость изделия вакуумируются до давления не выше 0,1 Па (10-3 мм рт. ст.);

• изделие нагревается в печах или нагревательными устройствами до температуры 380 - 400 °C и выдерживается при этой температуре в течение 3 - 5 мин. Темп разогрева определяется постоянным поддержанием давления в камере и изделии не выше 0,1 Па (10-3 мм рт. ст.) и конструкцией изделия;

• открывается входной клапан течеискателя при одновременном отключении насосной группы камеры (или изделия). Фиксируются установившиеся фоновые показания течеискателя;

• в контролируемое изделие (или камеру) подается гелий до требуемого давления;

• изделие (камера) выдерживается под давлением, при этом фиксируются показания течеискателя. Длительность выдержки выбирается в соответствии с п. 4.2.3.4;

• после охлаждения до температуры не выше 50 °C камера открывается.

4.2.5. Способ гелиевого щупа.

4.2.5.1. Сущность способа заключается в том, что изделие заполняется гелием или гелиево-воздушной смесью до давления выше атмосферного, после чего наружная поверхность изделия контролируется специальным щупом, соединенным металлическим или вакуумным резиновым шлангом с течеискателем. В результате перепада давления гелий проникает через имеющийся сквозной дефект и через щуп и шланг попадает в камеру масс-спектрометра течеискателя. Определенная конструкция насадки щупа, изготовленная в соответствии с профилем контролируемой поверхности, позволяет установить место расположения сквозного дефекта в изделии. Насадка щупа должна перекрывать проверяемый участок по ширине не менее чем на 5 мм с каждой стороны. Если ширина насадки меньше, то контроль следует проводить в несколько проходов.

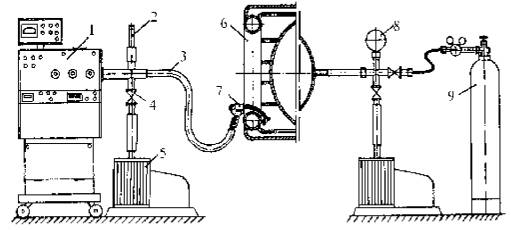

Схема контроля способом гелиевого щупа приведена на рис. 2.

Рис. 2. Схема установки для контроля способом щупа

1 - гелиевый течеискатель, 2 - термопарная лампа, 3 - вакуумный шланг, 4 - вакуумный насос, 6 - изделие, 7 - щуп, 8 - мановакууметр, 9 - баллон с гелием

4.2.5.2. При контроле способом щупа используются регулируемые щупы-улавливатели с конической насадкой объемом не более 1 мм3 и расстоянием регулируемой запирающей иглы от контролируемой поверхности не более 5 мм. Одним из возможных вариантов конструкторского исполнения является щуп-улавливатель по черт. 358-00-00 и 358-01-00.

4.2.5.3. К установке для контроля способом гелиевого щупа предъявляются следующие требования:

• все соединения установки должны быть проверены при закрытом положении щупа способом обдува;

• часть установки, предназначенная для подачи гелия в контролируемое изделие, должна быть испытана способом гелиевого щупа при давлении гелия не менее 1,5P, где P - давление гелия во время контроля;

• в случае применения шланга из вакуумной резины для присоединения щупа к течеискателю шланг должен быть промыт для уменьшения газоотделения раствором щелочи (15 %), чистой проточной водой, дистиллированной водой и осушен спиртом-ректификатом. Наружная поверхность шланга протирается касторовым маслом;

• длина магистрали, соединяющей щуп с течеискателем, должна быть минимально, возможной. Максимальная длина магистрали определяется п. 4.2.1.4 при оценке чувствительности способа по приложению 5.

4.2.5.4. Контроль следует проводить в такой последовательности:

• при закрытом щупе 7 (см. рис. 2) проводится откачка шланга 3 вакуумным насосом 5 в течение 15 - 20 мин;

• щуп регулируется так, чтобы при совместной работе вспомогательного вакуумного насоса и насосов течеискателя остаточное давление, измеряемое термопарной лампой 2, установленной у фланца течеискателя, было равно 25 - 30 Па [(1,8 - 2,2) · 10-1 мм рт. ст.]. Установление рабочего давления в шланге, соединяющем щуп с течеискателем, должно проводиться одновременно регулировкой щупа и входного клапана течеискателя;

• в качестве вспомогательного должен использоваться насос со скоростью откачки 1 - 3 л/с. Если используется насос с большей скоростью откачки, следует прикрывать клапан 4, обеспечивая соответствующую скорость откачки;

• подготовленное к контролю изделие после глушения отверстий и фланцевых выходов откачивается до давления не выше 700 - 1400 Па (5 - 10 мм рт. ст.);

• осуществляется подача гелия и гелиево-воздушной смеси (не менее 50 % гелия) в изделие до необходимого при испытаниях избыточного давления.

Примечания:

1. В случае невозможности предварительной откачки трубопроводов или изделий камерного типа допускается проводить продув полости гелием до появления его на выходе трубопровода или изделия. Появление гелия фиксируется щупом по повышению показаний прибора над фоновым на 100 мВ и выше.

2. Для получения концентрации гелия не менее 60 % под давлением 0,1 МПа (1 кгс/см2) после продува полости гелием в изделие или трубопровод подают гелий до давления 0,1 МПа (1 кгс/см2). Для получения концентрации гелия не менее 75 % давление сбрасывают до атмосферного и вновь подают гелий до давления 0,1 МПа.

3. Для изделий с тупиковыми полостями, исключающими возможность продувки и вакуумирования, время выдержки для достижения необходимой концентрации гелия определяется экспериментально в каждом конкретном случае на стенде-имитаторе.

4.2.5.5. Контроль осуществляется перемещением щупа по поверхности изделия с постоянной скоростью, равной 0,10 - 0,15 м/мин:

• при движении щуп должен находиться в непосредственном соприкосновении с контролируемой поверхностью. Удаление щупа от контролируемой поверхности на 5 мм снижает выявляемость дефектов в 10 - 15 раз;

• контроль следует начинать с нижних участков изделия с постепенным переходом к верхним.

4.2.6. Способ обдува гелием.

4.2.6.1. Сущность способа заключается в том, что изделие, подвергаемое контролю, подключается к течеискателю, вакуумируется до давления, позволяющего полностью открыть входной клапан течеискателя, после чего наружная поверхность изделия обдувается струей гелия.

При наличии течи в изделии гелий попадает в его полость и фиксируется течеискателем.

Схема контроля способом обдува приведена на рис. 3.

Рис. 3. Схема установки для контроля способом обдува

1 - гелиевый течеискатель, 2 - натекатель, 3 - гелиевая течь, 4 - вакуумный насос, 5 - баллон с аргоном, 6 - вакуумный клапан, 7 - изделие, 8 - обдуватель, 9 - камера с гелием

4.2.6.2. Контроль должен проводиться в такой последовательности:

• подготовленное в соответствии с требованиями подразд. 4.1 изделие вакуумируется до давления 7 - 8 МПа [(5 - 6) · 10-2 мм рт. ст.];

• при открытом на изделие входном клапане течеискателя отключается система вспомогательной откачки и проводится обдувание гелием наружной поверхности изделия. Если невозможно поддержать требуемое давление в камере масс-спектрометра при отключенной системе вспомогательной откачки, разрешается проводить контроль при не полностью перекрытом или открытом клапане системы вспомогательной откачки, при этом определять чувствительность по приложению 5 следует при том же положении клапана;

• обдув следует начинать с мест подсоединения системы вспомогательной откачки к течеискателю; затем обдувается само изделие, начиная с верхних его участков с постепенным переходом к нижним;

• на первой стадии испытаний рекомендуется установить сильную струю гелия, охватывающую при обдуве сразу большую площадь. При обнаружении течи уменьшить струю гелия так, чтобы она слегка чувствовалась при поднесении пистолета - обдувателя к губам, и точно определить место сквозного дефекта. Скорость перемещения обдувателя по контролируемой поверхности составляет 0,10 - 0,15 м/мин; при контроле изделий большого объема и протяженности следует, учитывая время запаздывания сигнала, уменьшить скорость обдува;

• при наличии больших сквозных дефектов и невозможности достижения требуемого вакуума в изделии для полного открытия входного клапана течеискателя при отключенной системе вспомогательной откачки сквозные дефекты отыскивать при включенной системе вспомогательной откачки. После обнаружения больших сквозных дефектов и их устранения проводится повторный контроль с целью нахождения дефектов с малой величиной натекания.

4.2.6.3. С целью контроля всей поверхности изделия или части его в отдельных случаях контролируемую поверхность закрывают мягким чехлом. Под чехол подают гелий в количестве, примерно равном объему пространства под чехлом. Длительность выдержки изделия под чехлом составляет 5 - 6 мин.

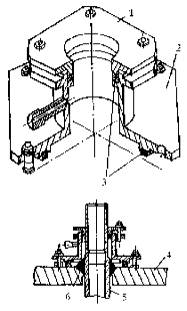

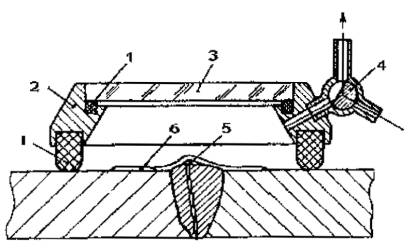

4.2.6.4. Способ обдува допускается применять для контроля незамкнутых элементов конструкций. Для его осуществления следует использовать вакуумные камеры-присоски, накладываемые или закрепляемые на контролируемой поверхности со стороны, противоположной обдуваемой. Одна из конструкций камер приведена на рис. 4. Режимы испытания указаны в п. 4.2.6.2.

Рис. 4. Конструкция вакуумной камеры-присоски

1 - крышка, 2 - корпус, 3 - резиновые уплотнения, 4 - конструкция, 5 - трубопровод, 6 - сварное соединение

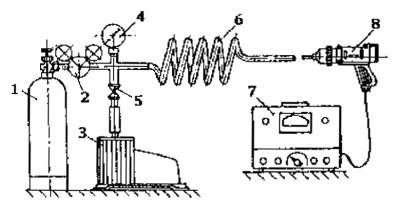

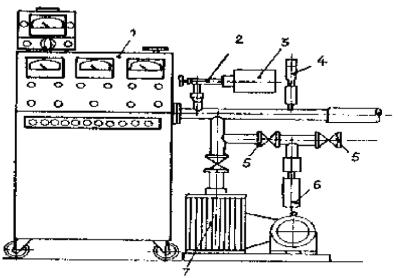

4.3. Контроль герметичности галоидными течеискателями. Способ галоидного атмосферного щупа

4.3.1. Настройку течеискателей, определение и проверку пороговой чувствительности галоидных течеискателей следует проводить по калиброванным галоидным течам в соответствии с техническим описанием и инструкцией по эксплуатации прибора завода-изготовителя.

4.3.2. Сущность способа галоидного щупа заключается в том, что испытываемое изделие, предварительно отвакуумированное, наполняется хладоном или смесью хладона с воздухом до давления выше атмосферного. В результате перепада давлений хладон проникает через имеющуюся неплотность и улавливается щупом течеискателя, соединенным электрическим кабелем с измерительным блоком течеискателя.

4.3.3. Схема установки для контроля способом галоидного щупа приведена на рис. 5.

Рис. 5. Схема установки для контроля способом галоидного щупа:

1 - баллон с фреоном; 2 - редуктор; 3 - вакуумный насос; 4 - мановакуумметр; 5 - клапан; 6 - изделие; 7 - измерительный блок течеискателя; 8 - выносной щуп течеискателя

Установка для нагнетания хладона в контролируемое изделие должна быть проверена на герметичность галоидным течеискателем при давлении насыщенных паров хладона при температуре испытаний.

4.3.4. Порядок проведения контроля:

• после глушения отверстий и фланцевых выходов проходными и глухими заглушками изделие откачивается до остаточного давления не выше 700 - 1400 Па (5 - 10 мм рт. ст.);

• перекрытием клапана вакуумный насос отключается и хладон подается в изделие до необходимого при испытании избыточного давления;

• в случае невозможности предварительной откачки трубопроводов допускается вытеснение воздуха хладоном с фиксацией наличия хладона на удаленном конце трубопровода. Далее хладон нагнетается в трубопровод для обеспечения концентрации хладона в трубопроводе не менее 50 %;

• для изделий камерного типа допускается нагнетание хладона без откачки изделия при условии обеспечения концентрации хладона в изделии не менее 50 %;

• контроль осуществляется перемещением выносного щупа по поверхности изделия с постоянной скоростью;

• при движении щуп должен находиться на минимально возможном расстоянии от поверхности. Удаление щупа от контролируемой поверхности на 5 мм снижает выявляемость дефектов в 10 - 15 раз;

• контроль следует начинать с верхних участков изделия с постепенным переходом к нижним.

4.3.5. Режимы контроля галоидными течеискателями:

• скорость перемещения щупа по поверхности изделия не должна превышать 0,10 - 0,15 м/мин;

• давление хладона-12 или хладона-22 должно соответствовать указаниям рабочих чертежей или технологической карты на контроль. Давление хладона в изделии должно быть ниже давления его насыщенных паров.

Примечание. Давление насыщенных паров хладона-12 и хладона-22 в зависимости от температуры приведено в справочном приложении 7.

4.3.6. После проведения контроля хладон должен быть удален из конструкции за пределы рабочего помещения откачкой до остаточного давления 130 - 650 Па (1 - 5 мм рт. ст.). После этого должны быть проведены напуск воздуха в контролируемое изделие и повторная откачка до того же давления.

Примечание. Двукратная откачка контролируемого изделия до остаточного давления 130 - 650 Па гарантирует остаточное содержание хладона-12 не более 0,01 мг/л, а хладона-22 - не более 0,006 мг/л.

4.4. Контроль герметичности пузырьковым методом

4.4.1. Пневматический способ надувом воздуха.

4.4.1.1. Сущность способа заключается в том, что контролируемое изделие заполняется пробным газом под избыточным давлением. На наружную поверхность изделия наносится пенообразующий состав. Пробный газ в местах течей вызывает образование пузырей в пенообразующем составе (пузыри или разрывы мыльной пленки при применении мыльной эмульсии; пенные коконы или разрывы пленки при применении полимерного состава).

4.4.1.2. Порядок проведения контроля:

• в контролируемом изделии создается требуемое избыточное давление пробного газа;

• мягкой волосяной кистью или краскораспылителем на контролируемую поверхность изделия наносится пенообразующий состав и осуществляется визуальное наблюдение.

Примечание. Компоненты пенообразующих составов приведены в приложении 8 (справочном).

4.4.1.3. Время наблюдения за состоянием поверхности при нанесении мыльной эмульсии составляет не более 2 - 3 мин после ее нанесения на поверхность.

4.4.1.4. При нанесении полимерного состава для выявления больших дефектов (более 1 · 10-4 м3 Па/с) осмотр следует проводить непосредственно после нанесения полимерного состава. Для выявления малых дефектов время осмотра должно быть не менее 20 мин с момента нанесения состава. Пенные коконы сохраняются в течение суток.

4.4.2. Пневмогидравлический аквариумный способ.

4.4.2.1. Сущность способа заключается в том, что изделие, которое заполнено газом под избыточным давлением, погружают в жидкость. Газ, выходящий в местах течей из изделия, вызывает образование пузырей в жидкости.

4.4.2.2. Контроль осуществляется в такой последовательности:

• контролируемое изделие помещается в емкость;

• в изделии создается испытательное давление пробного газа;

• в емкость заливается жидкость до уровня не менее 100 - 150 мм над контролируемой поверхностью изделия.

4.4.2.3. Признаком течи в изделии является образование всплывающих к поверхности жидкости пузырьков воздуха, периодически образующихся на определенном участке поверхности изделия, или строчки пузырьков.

4.4.3. Пузырьковый вакуумный способ.

4.4.3.1. Сущность способа заключается в том, что перед установкой вакуумной камеры контролируемый участок конструкции смачивается пенообразующим составом, в камере создается вакуум. В местах течей образуются пузыри, коконы или разрывы пленки, видимые через прозрачный верх камеры.

4.4.3.2. Для обеспечения полного контроля всего сварного соединения вакуум-камеру устанавливают так, чтобы она не менее чем на 100 мм перекрывала предыдущий проконтролированный участок шва.

Вакуум-камера может иметь различную форму в зависимости от конструкции контролируемого изделия и вида сварного соединения. Для стыковых сварных соединений листовых конструкций изготавливаются плоские камеры, для угловых швов - угловые, для контроля кольцевых швов трубопроводов могут быть изготовлены кольцевые камеры. Один из возможных вариантов конструкционного исполнения вакуум-камеры представлен на рис. 6.

Рис. 6. Схема вакуум-камеры для контроля герметичности:

1 - резиновые уплотнения; 2 - корпус камеры; 3 - окно; 4 - вакуумный кран; 5 - течь в сварном соединении; 6 - резиновые уплотнения

4.4.3.3. Контроль осуществляется в последовательности:

• на контролируемый участок незамкнутой конструкции наносится пенообразующий состав;

• на контролируемый участок устанавливается вакуумная камера;

• в вакуумной камере создается давление 2,5 - 3 · 104 Па (180 - 200 мм рт. ст.);

• время с момента нанесения состава до момента осмотра не должно превышать 10 мин;

• визуальный осмотр контролируемого участка осуществляется через прозрачный верх камеры.

Примечание. В случае применения при контроле полимерного состава картина дефектов сохраняется в течение суток.

4.5. Контроль герметичности манометрическим методом (по падению давления)

4.5.1. Для осуществления контроля манометрическим методом изделие заполняют пробным газом под давлением выше атмосферного и выдерживают в течение определенного времени.

4.5.2. Давление и время опрессовки устанавливаются техническими условиями на изделие или конструкторской (проектной) документацией.

4.5.3. Изделие считают герметичным, если падение давления пробного газа во время выдержки под давлением не превысит норм, установленных техническими условиями или конструкторской (проектной) документацией.

4.5.4. Давление газа измеряют манометрами класса точности 1,5 - 2,5 с пределом измерения на 1/3 больше давления опрессовки. На подводящей трубе должен быть установлен запорный кран для регулирования подачи газа.

4.5.5. Количественная оценка общей негерметичности проводится по формуле

![]()

где

V - внутренний объем изделия и элементов испытательной системы, м3;

DP - изменение давления пробного газа за время опрессовки, Па;

t - время опрессовки, с.

5. ЖИДКОСТНЫЕ МЕТОДЫ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ

5.1. Требования по подготовке поверхности изделий, подлежащих контролю жидкостными методами.

5.1.1. Перед проведением контроля с контролируемой поверхности должны быть удалены ржавчина, окалина, шлак, подрезы и западания между валиками в соответствии с требованиями Правил контроля, предъявляемыми коварным соединениям при визуальном контроле.

5.1.2. Поверхность контролируемого изделия (сварного соединения и металла) должна быть очищена от эмульсии, масла и других органических соединений протиркой бязью, смоченной ацетоном, бензином, уайт-спиритом или водными очистителями.

Примечание. Водный очиститель приготавливается путем растворения в 1 л обычной воды 10 г порошкообразного моющего средства.

5.1.3. Чистота поверхности перед проведением контроля герметичности определяется по отсутствию светящихся в ультрафиолетовом свете пятен или точек, а при осмотре недоступной части контролируемой поверхности определяется с помощью зеркала.

5.1.4. При недоступности поверхности сварного соединения или его части для осмотра в лучах ультрафиолетового света качество очистки осуществляется осмотром в лучах ультрафиолетового света куска бязи после протирки им недоступной части сварного соединения. Отсутствие светящихся пятен на куске бязи при освещении их ультрафиолетовым светом свидетельствует о качественной очистке.

5.2. Гидравлический способ

5.2.1. Гидравлический способ контроля состоит в том, что в контролируемом изделии создается давление воды. Место расположения дефекта устанавливается визуально по появлению струй, капель и потоков воды.

5.2.2. Поверхность контролируемого изделия подготавливается в соответствии с требованиями подразд. 5.1.

5.2.3. Порядок и последовательность заполнения изделий водой до требуемых давлений аналогичны порядку, принятому при проведении гидравлических испытаний.

5.2.4. Давление испытания и длительность нахождения изделия под давлением устанавливаются проектной конструкторской документацией и указываются в чертежах.

5.3. Люминесцентно-гидравлический способ

5.3.1. Люминесцентно-гидравлический способ состоит в том, что в контролируемом изделии создается избыточное давление водного раствора люминофора определенной концентрации в течение заданного времени. Место расположения дефекта устанавливается после увлажнения контролируемой поверхности по свечению люминофора в лучах ультрафиолетового света.

5.3.2. Поверхность контролируемого изделия подготавливается в соответствии с требованиями подразд. 5.1.

5.3.3. Порядок и последовательность заполнения изделий люминесцентным раствором до требуемых давлений аналогичны порядку, принятому при проведении гидравлических испытаний.

Примечания:

1. При заполнении контролируемых изделий люминесцентным раствором должны быть приняты меры, исключающие попадание люминесцентного раствора на наружную поверхность изделия.

2. В случае попадания на контролируемую поверхность люминесцентного раствора его следует удалять немедленно чистой водой.

3. Засохший люминесцентный раствор следует удалять аммиачным водным раствором с концентрацией 1 - 3 %.

5.3.4. Опрессовка систем и трубопроводов люминесцентным раствором обеспечивается существующими стендами, применяемыми для гидравлических испытаний.

5.3.5. После герметизации контролируемое изделие опрессовывается люминесцентным водным раствором динатриевой и аммониевой солей флуоресцеина с концентрацией 0,09 - 0,1 % (1 - 0,9 г/л) до давлений, требуемых чертежом или соответствующей технической документацией. Давление при проведении контроля не должно превышать значения, регламентируемого ПНАЭ Г-7-008-89. Способ приготовления аммониевой соли флуоресцеина приведен в приложении 9 (справочном).

5.3.6. Длительность выдержки под давлением раствора должна составлять не менее 1 ч.

5.3.7. После создания давления в контролируемом изделии и до окончания испытания не разрешается протирка контролируемых участков во избежание удаления соли флуоресцеина, проникшей через сквозной дефект.

5.3.8. После выдержки в соответствии с п. 5.3.6 каждый контролируемый участок подвергается осмотру в лучах ультрафиолетового света с целью выявления больших дефектов, при прохождении через которые вода из раствора соли флуоресцеина полностью не испаряется, и в этом случае не требуется увлажнение для обнаружения дефектов.

5.3.9. При отсутствии больших дефектов каждый сварной шов или участок основного металла поочередно следует подвергать увлажнению влагораспылителем и окончательному осмотру в лучах ультрафиолетового света. Сквозные дефекты выявляются в виде светящихся зеленых точек и полосок (трещины, поры, рыхлоты).

Примечания:

Расстояние влагораспылителя от контролируемой поверхности 0,3 - 0,5 м.

Для распыления влаги допускается применение воздуха из цеховой магистрали при условии отсутствия в нем следов масла и эмульсий, светящихся в лучах ультрафиолетового света, а также пара.

5.3.10. Осмотр контролируемого участка поверхности в ультрафиолетовом свете следует проводить в условиях затемнения помещения или непосредственно контролируемого участка (оснащенность не более 10 лк) при полностью или частично снятом давлении раствора в контролируемом изделии немедленно после операции увлажнения, при этом длительность осмотра не должна превышать 1 мин.

5.3.11. В случае необходимости повторения или подтверждения результатов контроля следует проводить такие операции:

• промыв контролируемого участка чистой теплой водой для удаления следов соли флуоресцеина;

• проверку степени удаления следов соли флуоресцеина с поверхности осмотром ее в лучах ультрафиолетового света;

• выдержку изделия в течение 1 ч при давлении, принятом для испытания герметичности;

• увлажнение и осмотр в лучах ультрафиолетового света.

Примечание. При повторных люминесцентно-гидравлических испытаниях необходимо иметь в виду резкое ухудшение выявления дефектов вследствие снижения скорости фильтрации раствора через дефект.

5.3.12. При контроле сварных швов и других участков контролируемых изделий, недоступных для увлажнения и осмотра в лучах ультрафиолетового света, применяется способ фиксации дефектов с использованием маркированной ткани (медаполам, бязь, марля) или фильтровальной бумаги.

При этом необходимо провести следующие операции:

• до создания давления в изделии контролируемые участки плотно обматывают тканью или фильтровальной бумагой в один или два слоя;

• плотное прилегание бумаги или ткани к контролируемой поверхности изделия обеспечивают с помощью различных прижимных устройств (изоляционной ленты, эластичной пленки, резины и т.п.);

• после создания давления и выдержки изделия под давлением люминесцентного раствора с контролируемого участка снимают ткань или фильтровальную бумагу. Место расположения дефекта устанавливают при облучении индикаторной ткани или бумаги ультрафиолетовым светом по свечению на индикаторной ткани, бумаге люминесцентного раствора, прошедшего через дефект.

Примечания:

1. Допускается маркированную ткань или фильтровальную бумагу, снятую со сварного шва, осматривать в лучах ультрафиолетового света на наличие дефектов в стационарных (лабораторных) условиях.

2. Допускается многократное использование раствора соли (0,1 %) флуоресцеина после контроля чистых (свободных от технологических загрязнений) изделий и трубопроводов.

3. Хранить люминесцентный раствор следует в закрытых емкостях. Время хранения раствора не ограничено.

5.3.13. Отмывку изделия от люминесцентного раствора следует проводить путем многократного вытеснения раствора из изделия водой или азотом (воздухом) из баллонов с последующим заполнением его водой. Перед сбросом в канализацию раствор следует обесцветить способом, изложенным в приложении 10.

5.4. Гидравлический способ с люминесцентным индикаторным покрытием

5.4.1. При проведении контроля гидравлическим способом с люминесцентным индикаторным покрытием на наружную поверхность контролируемого изделия наносят индикаторное покрытие, изделие опрессовывают водой, выдерживают при испытательном давлении в течение заданного времени и осматривают контролируемую поверхность в лучах ультрафиолетового света.

При наличии течи вода проникает на наружную поверхность изделия и в месте дефекта на индикаторном покрытии возникает свечение.

5.4.2. Индикаторное покрытие (масса или лента) содержит в своем составе водорастворимый люминофор, дающий при контакте с водой зеленое свечение в лучах ультрафиолетового света, и сорбент, удерживающий воду в течение длительного времени.

Состав и способы приготовления индикаторного покрытия приведены в приложении 11 (обязательном).

5.4.3. Хранить индикаторную массу следует в посуде, исключающей испарение спирта. Индикаторную ленту следует хранить в эксикаторах.

5.4.4. Перед проведением контроля необходимо проверять качество индикаторной массы и ленты на отсутствие светящегося в лучах ультрафиолетового света зеленого фона (пятен, точек) в покрытии, нанесенном на контрольный образец.

5.4.5. Поверхность контролируемого изделия следует подготавливать в соответствии с требованиями подразд. 5.1.

5.4.6. Порядок и последовательность заполнения изделий водой аналогичны порядку проведения гидравлических испытаний, принятому на предприятии, проводящем испытания.

5.4.7. В случае невозможности удаления воздуха из застойных зон путем его вытеснения водой необходимо проводить вакуумирование системы перед ее заполнением.

5.4.8. После заполнения изделия водой должны быть проведены следующие операции:

• на поверхность изделия нанести мягкой кистью спиртовую индикаторную массу или наложить индикаторную ленту. При наложении индикаторной ленты на контролируемый участок изделия необходимо обеспечить контакт ее со всеми точками контролируемой поверхности;

• качество нанесения индикаторного покрытия проверить в лучах ультрафиолетового света на отсутствие светящегося фона Недопустимо попадание влаги на индикаторное покрытие извне, так как это может привести к ложной картине дефектов. Для устранения возможного попадания влаги рекомендуется контролируемые участки защищать полиэтиленовой пленкой;

• провести опрессовку изделия водой до давления, требуемого соответствующей документацией. Давление при проведении контроля не должно превышать значения, регламентируемого ПНАЭ Г-7-008-89. Температура воды не должна быть ниже температуры воздуха в помещении, где находится контролируемое изделие;

• после выдержки изделия под испытательным давлением и снятия давления провести осмотр контролируемых поверхностей или снятой с контролируемых участков индикаторной ленты в лучах ультрафиолетового света. Операцию осмотра необходимо осуществить в условиях затемнения помещения или непосредственно контролируемого участка (освещенность не более 10 лк).

Удалять индикаторную массу после проведения контроля рекомендуется волосяными щетками, сухой ветошью.

Примечание. Допускается нанесение индикаторного покрытия и осмотр испытываемых сварных соединений при давлении в конструкции в случаях, оговоренных технологическим процессом или картой.

5.4.9. Время выдержки изделия под давлением должно быть не менее 1 ч.

5.4.10. Сквозные дефекты выявляются в виде светящихся зеленых точек, полосок на индикаторном покрытии при облучении их ультрафиолетовым светом.

5.4.11. Условия контроля (температура контролируемого изделия, относительная влажность и температура воздуха) должны исключать конденсацию атмосферной влаги на стенках изделия и появление зеленого фона индикаторного покрытия.

Температура контролируемого изделия должна быть равна (или выше) температуре окружающего воздуха.

5.4.12. При повторном проведении испытаний гидравлическим способом с индикаторным покрытием выявление дефектов резко ухудшается.

Проведение повторных испытаний должно быть согласовано с головной материаловедческой организацией.

При повторных испытаниях следует:

• удалить индикаторную массу щеткой или сухой ветошью;

• промыть контролируемую поверхность этиловым спиртом, водой с добавками моющих средств или 1 - 3 %-ным водным раствором аммиака;

• проверить степень удаления следов люминофора в лучах ультрафиолетового света;

• нанести индикаторную массу на контролируемый участок изделия и провести все остальные операции, перечисленные в п. 5.4.8.

5.5. Способ контроля наливом воды без напора

5.5.1. Налив воды в изделие осуществляется на высоту, указанную в проектной (конструкторской) документации. Места расположения дефектов устанавливаются визуально по появлению струй, потеков и капель воды на контролируемой поверхности.

5.5.2. Продолжительность нахождения воды в контролируемом изделии указывается в проектной (конструкторской) документации с учетом времени, необходимого для осмотра всей контролируемой поверхности.

5.6. Способ контроля люминесцентными проникающими жидкостями

5.6.1. Способ контроля герметичности с использованием проникающих жидкостей заключается в том, что на поверхность изделия наносится проникающая жидкость на основе керосина, а на противоположную поверхность - адсорбирующее покрытие. После выдержки в течение заданного времени при периодическом (через 15 - 20 мин) нанесении добавочного количества проникающей жидкости проводится осмотр поверхности в лучах ультрафиолетового света. В местах течей проникающая через стенку изделия люминесцентная жидкость дает свечение в лучах ультрафиолетового света.

Состав и способы приготовления проникающей жидкости и адсорбирующего покрытия приведены в приложении 12.

5.6.2. Контроль с использованием проникающих жидкостей необходимо проводить в такой последовательности:

• контролируемую поверхность подготовить в соответствии с требованиями п. 6.1.2;

• на контролируемую поверхность кистью или тампоном нанести проникающую жидкость;

• покрытие наносится мягкой кистью сразу же после нанесения проникающей жидкости;

• после нанесения адсорбирующего покрытия поверхность изделия обдуть горячим воздухом или азотом (температура 70 - 80 °C) до полного высыхания покрытия;

• осмотр контролируемой поверхности в лучах ультрафиолетового света провести не ранее чем через 10 мин после высыхания покрытия.

5.6.3. Время выдержки поверхности изделия в контакте с люминесцентным раствором следует устанавливать в зависимости от требований к изделию по герметичности и от толщины стенки изделия в соответствии с табл. 3.

5.6.4. Дефекты выявляются в виде светящихся точек и полос покрытия.

5.6.5. Последовательность операций при выполнении контроля способом керосиновой пробы аналогична изложенной в п. 5.6.2. Осмотр контролируемой поверхности проводится при обычном освещении.

5.6.6. Время выдержки контролируемой поверхности в контакте с керосином определяют в зависимости от толщины свариваемого металла или расчетной высоты углового шва и положения шва в пространстве.

Нижнее положение:

Толщина металла или катет шва ............. До 6 мм - 40 мин

» » ........................................... 6 - 24 мм - 60 мин

» » .................................. Свыше 24 мм - 90 мин

Вертикальное, горизонтальное и потолочное положения:

Толщина металла или катет шва ............. До 6 мм - 60 мин

» » ........................................... 6 - 24 мм - 90 мин

» » .................................. Свыше 24 мм - 120 мин

6. ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ И ПРОИЗВОДСТВЕННОЙ САНИТАРИИ

6.1. Требования безопасности при проведении контроля герметичности

6.1.1. К выполнению работ по контролю герметичности допускаются лица, прошедшие обучение по технике безопасности и специальный инструктаж по правилам безопасности, электробезопасности и пожарной безопасности, усвоившие правильные и безопасные методы работы. Проверка знаний техники безопасности осуществляется в порядке, установленном на предприятии.

6.1.2. При проведении контроля герметичности детали, сборочные единицы и изделия должны быть закреплены или находиться на прочном фундаменте. При необходимости вокруг испытываемых изделий должны быть сделаны ограждения.

6.1.3. При проведении работ по контролю заземление аппаратуры должно осуществляться медным проводом сечением не менее 2,5 мм2.

6.1.4. Внутри металлоконструкций дефектоскописты должны работать в касках.

6.1.5. При работе в монтажных условиях подключение аппаратуры к сети электропитания и отключение от нее по окончании работы должны выполняться дежурным электромонтером. Перед включением аппаратуры необходимо убедиться в наличии надежного заземления.

6.2. Требования безопасности при эксплуатации гелиевых, галоидных течеискателей и люминесцентной аппаратуры

6.2.1. При работе с гелиевыми, галоидными течеискателями, люминесцентной аппаратурой должны соблюдаться требования, изложенные в Правилах технической эксплуатации электроустановок потребителей и Правилах техники безопасности при эксплуатации электроустановок потребителей.

6.2.2. При работе с гелиевыми течеискателями необходимо выполнять следующие требования:

• течеискатели ПТИ-7, ПТИ-10 и др. должны быть заземлены, подсоединительные электрические кабели должны иметь изоляцию;

• зона испытаний должна быть ограничена предупреждающими плакатами;

• чистку камеры масс-спектрометра гелиевого течеискателя и смену катода разрешается проводить только после предварительного снятия напряжения и выключения фишек, подводящих питание, так как на манометр подается высокое напряжение 2500 и 1250 В;

• запрещается выполнять замену радиоламп без отключения фишки питания радиоблоков;

• регулировку и настройку гелиевых течеискателей необходимо проводить, имея под ногами диэлектрический коврик;

• ремонт и чистку схемы блоков питания следует осуществлять при полной остановке прибора и снятом электропитании;

• эксплуатацию гелиевых течеискателей необходимо проводить при закрытой на ключ дверце блоков питания и опущенной верхней крышке.

6.2.3. После окончания работ следует:

• выключить течеискатели;

• снять давление с испытуемых конструкций;

• закрыть баллоны с гелием;

• снять плакаты с охранной зоны.

6.2.4. При работе с галоидными течеискателями необходимо выполнять следующие требования:

• недопустимо наличие на участке накаленных поверхностей и открытого пламени;

• контроль должен проводиться на расстоянии не менее 5 м от мест проведения сварочных работ

6.2.5. При работе с источниками ультрафиолетового излучения должна быть включена приточно-вытяжная вентиляция.

При осмотре в лучах ультрафиолетового света следует предохранять глаза защитными очками.

6.3. Требования безопасности при работе с баллонами, находящимися под давлением

(Следует руководствоваться Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением).

6.4. Требования обращения с сосудами Дьюара и пользование жидким азотом при заливке охлаждаемых ловушек.

6.4.1. Сосуды Дьюара должны быть окрашены в черный цвет с надписью «Азот» или серой эмалью и маркированы краской черного цвета. Пользование жидким газом из сосудов другого цвета категорически запрещается.

6.4.2. Бросать, ронять или резко встряхивать сосуды Дьюара воспрещается.

6.4.3. Запрещается переноска сосудов с азотом в одиночку. Переноска разрешается лишь вдвоем, по одному человеку на каждую ручку с двух сторон сосуда.

6.4.4. Запрещается ставить сосуды с жидким азотом ближе, чем 1 м от батарей отопления или других источников тепла.

6.4.5. Заливать в охлаждаемые ловушки азот следует через металлическую воронку с высокими бортами диаметром не менее 120 мм непосредственно из сосуда или последовательно, сначала в металлический тонкостенный стакан с длинной ручкой, а затем из стакана через воронку - в ловушку. Диаметр стакана должен быть не менее 80 мм, длина ручки - не менее 400 мм.

Приспособления для заливки азота (стакан, воронка) перед использованием должны быть обезжирены.

6.4.6. Запрещается находиться работникам, не проводящим заливку ловушек, в непосредственной близости от места заливки.

6.4.7. Категорически запрещается курить и зажигать спички работникам, осуществляющим заливку.

6.5. Требования безопасности при работе с механическими и пароструйными вакуумными насосами

6.5.1. Все вращающиеся части насосов (маховики) должны быть защищены кожухами. Насосы должны быть надежно укреплены на фундаменте.

6.5.2. Питание механических вакуумных насосов осуществляется от 3-фазной сети переменного тока 220/380 В, в связи с чем необходимо насос заземлить.

6.5.3. Для проведения работ, связанных с применением механического насоса, необходимо:

• установить механический насос в местах, удаленных от прохода, в соответствии с планировкой, согласованной со службами техники безопасности;

• вращающуюся часть насоса устанавливать так, чтобы возможен был к нему подход с противоположной стороны;

• не загромождать посторонними предметами место установки насоса;

• откачку больших объемов с атмосферного давления следует вести при не полностью открытом клапане для предотвращения выброса масла из насосов;

• после остановки механического насоса в него необходимо подать атмосферный воздух;

• запрещается проводить залив масла во время работы насоса.

6.5.4. Пароструйные насосы должны иметь исправные нагреватели и токопроводящие провода. Вблизи нагревателя не должно находиться воспламеняющихся предметов.

6.5.5. После полной остановки пароструйного насоса необходимо перекрыть систему охлаждения.

6.6. Требования безопасности при контроле гидравлическими способами

6.6.1. При контроле гидравлическим, люминесцентно-гидравлическим и гидравлическим с индикаторным покрытием способами необходимо соблюдать инструкции по технике безопасности при производстве гидравлических испытаний оборудования и труб, разработанные предприятием, проводящим контроль.

6.6.2. При проведении испытаний должен осуществляться контроль за выполнением всех требований безопасности и за состоянием опрессовочного оборудования, арматуры и оснастки.

6.6.3. Манометры должны быть проверенными и опломбированными.

6.6.4. Запрещается исправлять обнаруженные дефекты в системе, находящейся под давлением.

6.6.5. У входа в помещение вывешиваются плакаты, запрещающие вход посторонним лицам во время опрессовки изделий при испытаниях.

6.6.6. При подъеме давления в испытуемых системах дефектоскописты должны находиться в безопасном месте.

6.6.7. Операции нанесения индикаторного покрытия, проникающих жидкостей и адсорбирующего покрытия и удаления их с поверхности должны выполняться при включенной приточно-вытяжной вентиляции.

6.6.8. Все работы с применением люминесцентных жидкостей следует осуществлять в резиновых или хлопчатобумажных перчатках.

6.6.9. Наносить проявляющие составы следует в белых хлопчатобумажных перчатках, предварительно проверенных в ультрафиолетовом свете на отсутствие следов индикаторной жидкости.

6.6.10. Приготовление дефектоскопических материалов на участке производства работ запрещается.

6.7. Требования к рабочему месту и помещению при контроле герметичности приведены в приложении 13

6.8. Ответственность за соблюдение требований настоящей методики, действующих правил и норм

Возлагается на администрацию предприятия, начальников цехов и их подразделений и на руководителей участков и работ. Виновные в нарушении требований правил и норм безопасности привлекаются к ответственности согласно действующему законодательству.

7. АТТЕСТАЦИЯ КОНТРОЛЕРОВ

К выполнению работ по контролю герметичности сварных соединений, оборудования и трубопроводов АЭУ допускаются контролеры, аттестованные в соответствии с требованиями ПНАЭ Г-7-010-89; к проведению контроля герметичности основного металла допускаются контролеры, аттестованные в порядке, аналогичном изложенному в ПНАЭ Г-7-010-89.

8. ТРЕБОВАНИЯ К ОФОРМЛЕНИЮ ДОКУМЕНТАЦИИ

8.1. Результаты контроля должны быть зарегистрированы в «Журнале контроля герметичности». Рекомендуемая форма (с обязательным содержанием) приведена в приложении 14.

8.2. Сведения о контроле заносятся в журнал в процессе его выполнения.

8.3. Журнал должен иметь сквозную нумерацию страниц, быть прошнурован и скреплен подписью руководителя службы неразрушающего контроля. Исправления должны быть подтверждены подписью руководителя службы неразрушающего контроля. Журнал должен храниться на предприятии в архиве службы неразрушающего контроля не менее 5 лет.

8.4. По результатам контроля герметичности составляется заключение. Заключение по контролю должно содержать наименование системы (узла), номер чертежа, по какому классу герметичности, каким способом и по какому документу проводился контроль, как проводилась подготовка к контролю, параметры контроля и также вывод о годности проверенной системы (узла). Заключение подписывают руководитель службы неразрушающего контроля и исполнитель работ. Рекомендуемая форма приведена в приложении 15.

8.5. Журнал и заключение могут быть дополнены и другими предусмотренными принятой на предприятии системой сведениями.

ПРИЛОЖЕНИЕ 1

(справочное)

СООТНОШЕНИЯ РАЗЛИЧНЫХ ЕДИНИЦ ИЗМЕРЕНИЯ ПОТОКА ГАЗА

|

|

|

|

|

|

|

|

|

1,0 |

7,6 · 103 |

1 |

3,1 · 108 |

1,0 · 103 |

|

|

1,3 · 10-4 |

1 |

1,3 · 10-3 |

4,0 · 104 |

1,3 · 10-1 |

|

|

9,8 · 10-2 |

7,6 · 102 |

1 |

3,1 · 107 |

1,0 · 102 |

|

|

3,2 · 10-9 |

2,5 · 10-5 |

3,2 · 10-8 |

1 |

3,2 · 10-6 |

|

|

1,0 · 10-3 |

7,6 |

1,0 · 10-2 |

3,1 · 105 |

1 |

Примечание. Поток 1 м3 · Па./с означает, что в объеме 1 м3 за 1 с давление изменяется на 1 Па.

ПРИЛОЖЕНИЕ 2

(справочное)

ПЕРЕЧЕНЬ ОСНОВНОГО ОБОРУДОВАНИЯ, ПРИБОРОВ И ПРИСПОСОБЛЕНИЙ, ПРИМЕНЯЕМЫХ ПРИ КОНТРОЛЕ ГЕРМЕТИЧНОСТИ

1. Течеискатели масс-спектрометрические гелиевые типа ПТИ-7, ПТИ-7А, ПТИ-10 и др. с запасным комплектом частей, пороговая чувствительность которых удовлетворяет требованиям настоящей методики.

2. Течеискатели галоидного типа БГТИ-7, ГТИ-6 и др. с запасным комплектом частей, пороговая чувствительность которых удовлетворяет требованиям настоящей методики.

3. Вакуумметры ионизационно-термопарные типа ВИТ-2 или ВИТ-3 с комплектом манометрических преобразователей ПМТ-2, ПМТ-4М, ЛТ-4М, ПМИ-10-2, ПМИ-2, позволяющие измерять давление в диапазоне от 102 до 10-5 Па (1 - 10-7 мм рт. ст.).

4. Вакуумметры термопарные типа ВТ-2, ВТ-3 с комплектом манометрических преобразователей ПМТ-2, ПМТ-4, ПМТ-8, позволяющие измерять давление в диапазоне от 103 до 10-1 Па (10 - 10-3 мм рт. ст.).

5. Вакуумные насосы типа ЗНВР-1Д, ЗНВР-1ДМ, ВН-461М, АВЗ-20Д (ЭВН-1МГ), АВЗ-40, АВЗ-63Д (ВН-7), АВЗ-125Д (ВН-6ГМ).

6. Насосы бустерные НВБМ-0,5, НВБМ-2,5, НВБМ-5 и др.

7. Насосы высоковакуумные типа Н 100/350 и др.

8. Мановакуумметры, манометры с пределом измерения на 1/3 больше испытательного давления.

9. Приборы люминесцентные переносные типа КД-31Л, КД-32Л, КД-33Л и др.

10. Установка ультрафиолетовая передвижная типа КД-21Л и др.

11. Устройство для зарядки аэрозольных баллончиков.

12. Влагораспылители (пульверизаторы) любого типа (поршневые периодического действия, одеколонные, пылесосного типа и т.д.) с распылением до размера капель не более 0,3 мм.

13. Калиброванные течи типа «Гелит», «Галот» и др. Для установления чувствительности жидкостных способов в необходимых случаях рекомендуется использовать образцы с искусственными или естественными течами через дефекты типа трещин, свищей, непроваров и т.п., выявляемых при контроле течеискателями.

14. Проходные, глухие и специальные заглушки для герметичного закрытия отверстий испытуемых конструкций и их узлов.

15. Вакуумные резиновые шланги диаметром от 8 до 50 мм.

16. Зажимы для пережатия вакуумных резиновых шлангов.

17. Вакуумные клапаны.

18. Переходные трубки с фланцами различных диаметров.

19. Переходные трубки для соединения резиновых шлангов различного диаметра.

20. Пистолеты для обдувки, укомплектованные резиновыми камерами и сменными наконечниками.

21. Вакуумные камеры для испытания герметичности кольцевых сварных соединений трубопроводов и других изделий методом гелиевой (вакуумной) камеры.

22. Вакуумные камеры-присоски.

23. Щупы-улавливатели.

24. Ловушки для заливки жидкого азота.

25. Сосуды Дьюара.

26. Нагревательные приборы: электропечь, индуктор.

27. Лупы 5 - 7-кратного увеличения.

28. Кисти флейцевые.

ПРИЛОЖЕНИЕ 3

(справочное)

ПЕРЕЧЕНЬ МАТЕРИАЛОВ, ПРИМЕНЯЕМЫХ ПРИ КОНТРОЛЕ ГЕРМЕТИЧНОСТИ

Наименование материала Обозначение

Технический гелий ТУ 51-689-75

Гелий высокой чистоты ТУ 51-940-80

Вакуумные масла ГОСТ 23013-78

Вакуумная смазка ОСТ 380183-75

Технический ацетон ГОСТ 2768-84

Этиловый ректификованный спирт ГОСТ 18300-72

Бензин Б-70 для промышленно-технических целей ТУ 38-101913-82

Осветительный керосин ГОСТ 4753-68

Хладон-12 ГОСТ 19212-73

Хладон-22 ГОСТ 8502-73

Флуоресцеин ТУ 6-09-2464-77

ТУ 6-14-39-79

Динатриевая соль флуоресцеина ТУ 6-09-2281-77

(уранин) ТУ 6-14-939-78

Фильтровальная бумага марки «Ф» ГОСТ 12026-76

Нориол А ТУ 88ГССР01-78

Картофельный крахмал ГОСТ 17699-72

Декстрин ГОСТ 6034-74

Каолин ГОСТ 21285-75

Ткани хлопчатобумажные ГОСТ 7138-73

ГОСТ 11680-76

Порошки стиральные синтетические ОСТ 615-933-75

Пленка полиэтиленовая ГОСТ 10354-73

Вода питьевая ГОСТ 2874-82

Вода дистиллированная ГОСТ 6709-72

Мыло хозяйственное ГОСТ 5.1867-77

Вакуумная резина ТУ 38-105116-81

шнур ТУ 38-105108-76

трубка ТУ 38-105881-75

ПРИЛОЖЕНИЕ 4

(обязательное)

МЕТОДИКА И ПОРЯДОК ОПРЕДЕЛЕНИЯ ПОРОГОВОЙ ЧУВСТВИТЕЛЬНОСТИ ГЕЛИЕВЫХ ТЕЧЕИСКАТЕЛЕЙ

Пороговая чувствительность определяется либо по встроенной течи «Гелит», расположенной со стороны входного клапана течеискателя, либо по течи «Гелит», расположенной в соответствии со схемой, представленной на Рис. П4.1.

Рис. П4.1. Схема приспособления для настройки гелиевых течеискателей

1 - гелиевый течеискатель; 2 - натекатель; 3 - объем с аргоном; 4 - термопарная лампа; 5 - вакуумный клапан; 6 - диффузионная калиброванная течь; 7 - вспомогательный вакуумный насос

Пороговая чувствительность по встроенной течи определяется в соответствии с указаниями в инструкции по эксплуатации течеискателя. Пороговую чувствительность по течи, установленной за входным клапаном течеискателя в соответствии с чертежом, находят в следующем порядке:

• при отключенной течи открывают входной клапан течеискателя до установления рабочего давления воздуха в камере масс-спектрометра и в течение 5 мин фиксируют показания выходного прибора для определения среднего значения фонового сигнала и максимального и минимального значений фонового сигнала, после чего входной клапан течеискателя закрывают;

• течь отключают до давления 1,3 Па (10-2 мм рт. ст.) вспомогательным насосом 7, а затем перекрывают откачку;

• открывают входной клапан течеискателя и фиксируют показания от диффузионной течи;

• рассчитывают пороговую чувствительность по формуле:

![]()

где

Qmin - пороговая чувствительность течеискателя, м3 · Па/с;

QТ - поток гелия через калиброванную течь, м3 · Па/с;

aТ - сигнал от течи, мВ;

aф - средний фоновый сигнал, мВ;

aфmax, aфmin - максимальное и минимальное значения фонового сигнала, мВ;

• перекрывают клапан 5, соединяющий течь с основной магистралью.

ПРИЛОЖЕНИЕ 5

(обязательное)

МЕТОДИКА И ПОРЯДОК ОПРЕДЕЛЕНИЯ ПОРОГОВОЙ ЧУВСТВИТЕЛЬНОСТИ СПОСОБОВ КОНТРОЛЯ ГЕЛИЕВЫМ ТЕЧЕИСКАТЕЛЕМ

Для определения пороговой чувствительности способов контроля используются калиброванные гелиевые течи. Для создания вакуума в патрубках течей применяется вспомогательный вакуумный насос, позволяющий создавать давление 7 - 8 Па [(5 - 6) · 10-2 мм рт. ст.]. Для способов вакуумной (гелиевой) камеры и обдува порядок проведения операций следующий. После окончания испытаний изделия зафиксировать фоновые показания и флуктуации фоновых показаний в течение 5 мин при том же положении входного клапана и клапана вспомогательной откачки, что и при проведении испытаний. Подключить систему с течью к удаленному участку изделий (при контроле способом гелиевой камеры или обдува) или камеры (при контроле способом вакуумной камеры). Отвакуумировать патрубок течи вспомогательным насосом до остаточного давления, равного давлению в камере или изделии. Отключить вспомогательный насос и открыть клапан, соединяющий течь с полостью изделия (камеры). Зафиксировать показания от гелиевой течи за время, равное продолжительности гелиевых испытаний, и при том же положении входного клапана, течеискателя и клапана вспомогательной откачки, что и при проведении испытаний. Определить пороговую чувствительность испытаний по формуле:

![]()

где

Qmin - пороговая чувствительность течеискателя, м3 · Па/с;

QТ - поток гелия через калиброванную течь, м3 · Па/с;

aТ - сигнал от течи, мВ;

aф - средний фоновый сигнал, мВ;

aфmax, aфmin - максимальное и минимальное значения фонового сигнала, мВ;

Для определения чувствительности способа гелиевого щупа следует использовать либо течь «Гелит» с насадкой и щупом, имеющимися в комплекте течеискателя ПТИ-10, либо любую другую калиброванную течь, дающую постоянный поток гелия.

Примечание. При невозможности установления гелиевой течи на удаленный конец изделия допускается не определять пороговую чувствительность способа для изделий длиной не более 10 м, объемом не более 5 м3 при условии настройки гелиевых течеискателей на пороговую чувствительность не менее 6,7 · 10-11 м3 · Па/с (5 · 10-7 л · мкм рт. ст./с).

ПРИЛОЖЕНИЕ 6

(справочное)

ОЦЕНКА СУММАРНОГО ПОТОКА ГЕЛИЯ

1. Количественно суммарный поток Ц пробного вещества через дефекты в режиме испытания изделия оценивают, сравнивая показания течеискателя при контроле с показаниями от калиброванной гелиевой течи «Гелит», помещаемой на наиболее удаленный участок вакуумной камеры (изделия).

2. Поток Q, м3 · Па/с, рассчитывается по формуле

![]()

где

QТ - поток через калиброванную течь, м3 · Па/с;

aТ - сигнал течеискателя от калиброванной течи, мВ;

a - сигнал течеискателя при испытании изделия, мВ;

aф - фоновый сигнал, мВ.

Примечания:

1. Оценка суммарного потока гелия при помощи течеискателей возможна для сквозных дефектов, дающих значения сигнала не более чем 30 В.

2. Значение калиброванной течи должно иметь порядок, сравнимый с оцениваемым потоком пробного вещества через дефекты в изделии.

ПРИЛОЖЕНИЕ 7

(справочное)

ЗАВИСИМОСТЬ ДАВЛЕНИЯ НАСЫЩЕННЫХ ПАРОВ ХЛАДОНА-12 и ХЛАДОНА-22 ОТ ТЕМПЕРАТУРЫ

|

0 |

10 |

20 |

30 |

40 |

||

|

Давление насыщенных |

хладона-12 |

3,1 |

4,3 |

5,8 |

7,6 |

9,8 |

|

паров, кгс/см2 |

хладона-22 |

5,1 |

7,0 |

9,3 |

12,2 |

15,8 |

ПРИЛОЖЕНИЕ 8

(справочное)

СОСТАВ И СПОСОБ ПРИГОТОВЛЕНИЯ ПЕННОГО ИНДИКАТОРА

1. Состав А:

Вода, см3 ................................................................................. 1000

Мыло туалетное или хозяйственное 65 %-ное, г ............... 50

Состав Б:

Вода, см3 ................................................................................. 1000

Экстракт лакричного солодкового корня, г ........................ 15

Мыло (экстракт лакричного корня) тщательно размешивают в теплой воде до полного растворения.

При работе в зимнее время для предохранения раствора от замерзания в состав Б добавляется хлористый кальций или хлористый натрий в количествах, указанных в табл. П8.1.

2. Полимерный пенообразующий состав (мас. %):

Декстрин........................................................................................... 5 - 15

Регулятор рН среды......................................................................... 0,5 - 1

Поверхностно-активное вещество................................................. 0,05 - 1

Глицерин с низкомолекулярным спиртом в соотношении 2:1.. 3 - 30

Остальное......................................................................................... Вода

3. Полимерные пенообразующие составы (свалан-1, свалан-2, свалан-3) (табл. П8.2).

Таблица П8.1

|

От 0 до -5 |

От -5 до -10 |

От -10 до -15 |

От -15 до -20 |

От -20 до -25 |

От -25 до -30 |

От -30 до -35 |

||

|

Количество, г |

Хлористого кальция |

100 |

170 |

220 |

От -15 до -20 |

303 |

329 |

366 |

|

|

Хлористого натрия |

83 |

170 |

222 |

290 |

- |

- |

- |

Таблица П8.2

|

ГОСТ, ТУ, сорт |

Состав, температурный интервал его использования, масса компонентов, г |

|||

|

Свалан-1, +30 ... +5 °C |

Свалан-2, +10 ... -17 °C |

Свалан-3, -13 ... -28 °C |

||

|

Желатин (пищевой или фотографический) |

ГОСТ 11293-78 3-й сорт |

11 |

7 |

5,5 |

|

Декстрин картофельный |

ГОСТ 6074-74 высший сорт |

200 |

- |

- |

|

Сольвар-поливиниловый спирт с 10 %-ным содержанием ацетатных групп, 5 %-ный водный раствор |

ГОСТ 10779-80 |

- |

200 |

200 |

|

Глицерин |

ГОСТ 6259-75 ЧДА |

- |

300 |

300 |

|

Этиленгликоль |

- |

- |

100 |

|

|

«Прогресс» |

ТУ 38-10719-71 |

2 |

- |

- |

|

Некаль (смачиватель НБ) |

- |

2,5 |

2,5 |

|

|

Вода дистиллированная |

- |

787 |

490,5 |

392 |

ПРИЛОЖЕНИЕ 9

(справочное)

СПОСОБ ПРИГОТОВЛЕНИЯ 1 л ВОДНОГО РАСТВОРА АММОНИЕВОЙ СОЛИ ФЛУОРЕСЦЕИНА С КОНЦЕНТРАЦИЕЙ 0,1 %

Водный раствор аммониевой соли флуоресцеина приготовляют в два этапа.

1. Получение аммониевой соли флуоресцеина путем соединения флуоресцеина с раствором аммиака по реакции

C20H12O5 + 2NH4OH C20H10O5(NH4)2 + 2Н2O

Для получения 1 г аммониевой соли флуоресцеина требуется:

флуоресцеина (C20H12O5) - 0,9 ± 0,01 г;

25 %-ного раствора аммиака (NH4OH) - 0,9 ± 0,01 мл.

Рекомендуется растереть порошок флуоресцеина и перемешать с аммиаком при добавке небольшого количества воды до получения однородной массы без комков. Полученный раствор следует профильтровать через сито или марлю для освобождения от нерастворенного осадка.

2. Полученную аммониевую соль флуоресцеина, очищенную от нерастворимого осадка, растворяют в 1 л воды высокой чистоты, дистиллированной или водопроводной, перемешивая при нормальных условиях.

3. Для приготовления большого количества раствора аммониевой соли флуоресцеина количество флуоресцеина и 25 %-ного раствора аммиака увеличивается пропорционально.

4. Хранение водного раствора аммониевой соли флуоресцеина рекомендуется в стеклянных или металлических емкостях.

ПРИЛОЖЕНИЕ 10

(рекомендуемое)

СПОСОБ ОБЕСЦВЕЧИВАНИЯ ЛЮМИНЕСЦЕНТНОГО РАСТВОРА ПРИ ПОМОЩИ ЖИДКОЙ ФАЗЫ СУСПЕНЗИИ ХЛОРНОЙ ИЗВЕСТИ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ

1. Для полного обесцвечивания 100 л раствора аммониевой или динатриевой соли флуоресцеина, имеющего начальную концентрацию 0,09 - 0,1 %, требуется 6 л жидкой фазы суспензии хлорной извести состава: 1 часть порошка хлорной извести и 4 части воды. В отстоявшейся суспензии жидкая фаза составляет 60 % объема, оставшуюся часть объема занимает осадок нерастворенной хлорной извести. Для получения 6 л жидкой фазы, необходимых для полного обесцвечивания 100 г раствора люминофора, требуется приготовить 10 л суспензии хлорной извести.

2. Для приготовления обесцвечивающей суспензии применяется хлорная известь ГОСТ 1692-58 марки А и Б.

3. Для обесцвечивания известного объема раствора соли флуоресцеина определяется в соответствии с п. 1 требуемое количество суспензии хлорной извести и соответствующее ему количество компонентов (порошка хлорной извести и воды).

4. Растираются до порошкообразного состояния комки хлорной извести. Отмеряется необходимое количество порошка и засыпается в емкость для приготовления суспензии.

5. В емкость заливается вода в соотношении к объему засыпанного порошка 4:1.

6. Компоненты перемешиваются, суспензия отстаивается не менее 24 ч. Температура воды и суспензии в течение всего времени ее приготовления должна быть в диапазоне 15 - 20 °C.

7. Обесцвечивание люминесцентного раствора следует проводить в такой последовательности:

• слить весь раствор из изделия в емкость для обесцвечивания;

• добавить в обесцвечиваемый люминесцентный раствор из расчета на каждые 100 л 6 л жидкой фазы отстоявшейся суспензии хлорной извести и 360 ± 10 г сульфата натрия;

• перемешать компоненты и выдержать в течение 2 ч (во время выдержки через каждые 25 - 30 мин проводить перемешивание компонентов).

После полного обесцвечивания слить получившийся обесцвеченный раствор в канализационную сеть.

8. Показателем обесцвечивания люминесцентного раствора является отсутствие видимой окраски его в столбике высотой 200 мм и прекращение свечения в лучах ультрафиолетового света.

ПРИЛОЖЕНИЕ 11

(справочное)

СОСТАВ И СПОСОБЫ ПРИГОТОВЛЕНИЯ ИНДИКАТОРНОГО ПОКРЫТИЯ (МАССЫ И ЛЕНТЫ)

1. СОСТАВ ИНДИКАТОРНОГО ПОКРЫТИЯ НА ОСНОВЕ ДИНАТРИЕВОЙ СОЛИ ФЛУОРЕСЦЕИНА ПО ТУ 6-09-2281-72

1.1. Индикаторная масса содержит:

Крахмал .................................................................................. 290 - 300 г

Декстрин ................................................................................. 45 - 50 г

Динатриевая соль флуоресцеина (уранин) ......................... 2,9 - 3 г

Этиловый спирт ..................................................................... 1000 ± 10 см3

1.2. Индикаторная лента:

белая ткань типа мадаполама, бязи, марли или фильтровальная бумага пропитывается 0,29 - 0,3 мас. % спиртовым раствором динатриевой соли флуоресцеина.

2. СПОСОБ ПРИГОТОВЛЕНИЯ ИНДИКАТОРНОГО СОСТАВА НА ОСНОВЕ ДИНАТРИЕВОЙ СОЛИ ФЛУОРЕСЦЕИНА ПО ТУ 6-09-2281-72

2.1. Индикаторную массу следует готовить, растворяя мелкоизмельченный порошок динатриевой соли флуоресцеина в этиловом спирте в соответствующем п. 1.1 количестве. Крахмал и декстрин следует просушить с целью обезвоживания при температуре 100 - 120 °C до получения их сыпучести (при толщине слоя 1 ± 0,1 см время просушки составляет 55 - 60 мин) и в соответствующих количествах, указанных в п. 1.1, добавить в спиртовой раствор динатриевой соли флуоресцеина. Приготовленную суспензию следует тщательно перемешать.

2.2. Индикаторную ленту следует готовить, пропитывая предварительно просушенную ткань или фильтровальную бумагу в спиртовом растворе динатриевой соли флуоресцеина в соответствующем количестве, указанном в п. 1.2. Пропитанную ткань или бумагу следует высушить феном или в термошкафу. Качество приготовления индикаторной ленты оценивается по отсутствию светящихся зеленых пятен или точек на ткани или бумаге в лучах ультрафиолетового света.

3. СОСТАВ ИНДИКАТОРНОГО ПОКРЫТИЯ НА ОСНОВЕ ДИНАТРИЕВОЙ СОЛИ ФЛУОРЕСЦЕИНА ПО ТУ 6-14-939-78

3.1. Индикаторная масса содержит:

Крахмал................................................................................... 290 - 300 г

Декстрин.................................................................................. 45 - 50 г

Динатриевая соль флуоресцеина.......................................... 4,5 - 5,0 г

Этиловый спирт...................................................................... 1000 ± 10 см3

3.2. Индикаторная лента:

белая ткань типа мадаполама, бязи, марли или фильтровальная бумага пропитывается спиртовым раствором [0,45 - 0,5 мас. %] динатриевой соли флуоресцеина.

4. СПОСОБ ПРИГОТОВЛЕНИЯ ИНДИКАТОРНОГО СОСТАВА НА ОСНОВЕ ДИНАТРИЕВОЙ СОЛИ ФЛУОРЕСЦЕИНА ПО ТУ 6-14-939-78

4.1. Динатриевую соль флуоресцеина необходимо предварительно просушить при температуре 120 - 130 °C. При толщине слоя 1 ± 0,1 см время просушки составляет 55 - 60 мин.

4.2. Спиртовой раствор динатриевой соли флуоресцеина в количестве, указанном в пп. 3.1 и 3.2, необходимо профильтровать через фильтровальную бумагу для освобождения от примесей.

4.3. Методика приготовления индикаторной смеси и индикаторной ленты аналогичны приведенной в пп. 2.1 и 2.2 настоящего приложения.

ПРИЛОЖЕНИЕ 12

(обязательное)

СОСТАВ И СПОСОБЫ ПРИГОТОВЛЕНИЯ ПРОНИКАЮЩЕЙ ЖИДКОСТИ И АДСОРБИРУЮЩЕГО ПОКРЫТИЯ

1. В качестве люминесцентной проникающей жидкости применяется жидкость следующего состава:

Нориол А ....................................................................... 150 - 160 см3

Керосин ......................................................................... 840 - 850 см3