| Информационная система |  |

Министерство транспорта Российской Федерации

Департамент автомобильного транспорта

ФГУП НИИАТ

УТВЕРЖДАЮ

Руководитель Департамента

автомобильного транспорта Минтранса России

А.Б. Пинсон

Руководство

по организации эксплуатации

газобаллонных автомобилей,

работающих на сжиженном нефтяном газе

Руководящий документ Р 3112199-1094-03

Взамен Р 3112199-0305-89 и Р 3112199-0306-89

Начальник отдела Сертификации и ПТП Департамента автомобильного транспорта А.И. Кузнецов

Первый заместитель Генерального директора НИИАТ Л.Я. Рошаль

Разработан: Федеральным государственным унитарным предприятием «Государственный научно-исследовательский институт автомобильного транспорта» (НИИАТ), Департаментом автомобильного транспорта Министерства транспорта Российской Федерации.

Настоящий руководящий документ разработан взамен Р 3112199-0305-89, Р 3112199-0306-89 и касается организации работ по техническому обслуживанию и эксплуатации газобаллонных автомобилей и автобусов, в конструкции которых используется новое поколение газовой аппаратуры, предназначенной для использования в качестве моторного топлива - сжиженного нефтяного газа (ГСН).

В работе были использованы материалы любезно предоставленные МАДИ (ГТУ), ЗАО «Автосистема», ННПФ «Мобиль-газ», НПФ «САГА» и другими организациями, а также опыт эксплуатации газобаллонных автомобилей на ГСН в системе общественного и индивидуального транспорта.

Руководство предназначено для руководящих, инженерно-технических работников, обслуживающего и водительского персонала, связанных с техническим обслуживанием и эксплуатацией автомобилей на ГСН; освидетельствованием автомобильных газовых баллонов для сжиженного нефтяного газа; с необходимой реконструкцией технической базы или мест хранения газобаллонных автомобилей на ГСН, обеспечивающих безопасные условия для обслуживающего персонала и охрану окружающей среды.

Обозначения принятых в тексте сокращений и их расшифровка

1. АГНКС - автомобильная газонаполнительная компрессорная станция.

2. АТС - автотранспортное средство.

3. АТП - автотранспортное предприятие.

4. АГТС - автомобильная газовая топливная система.

5. ГА - газовая аппаратура.

6. ГБА - газобаллонный автомобиль.

7. ГБТС - газобаллонное транспортное средство.

8. ГБО - газобаллонное оборудование.

9. ГСН - газ сжиженный нефтяной.

10. КПГ - компримированный (сжатый) природный газ.

11. КПП - контрольно-пропускной пункт.

12. НИИАТ - Государственный научно-исследовательский институт автомобильного транспорта.

13. ОГ - отработавшие газы.

14. ПАГЗ - передвижной автогазозаправщик.

15. РВД - редуктор высокого давления.

16. РНД - редуктор низкого давления.

17. СО - оксид углерода.

18. СН - углеводороды.

19. ТО - техническое обслуживание.

20. ТР - текущий ремонт.

21. НКПВ - нижний концентрационный предел воспламенения.

22. ДВК - датчик довзрывных концентраций газо-воздушных смесей.

Введение

Сжиженный нефтяной газ (ГСН) в настоящее время широко используется как моторное топливо для различных типов и групп автотранспортных средств как у нас в стране, так и за рубежом.

В настоящее время в западноевропейских странах эксплуатируется более 2-х (млн. ед.) ГБА на ГСН, в том числе в Италии - около 310 тысяч, в Нидерландах - около 380 тысяч, в Германии - более 75 тысяч. В настоящее время в Германии, действует 650 станций по заправке ГСН. К 2003 году их количество должно превысить 1 тысяч единиц.

Потребление ГСН, как топливо на автомобильном транспорте, в 2000 году в Европе составило более 4,5 (млн. т).

Широкое применение как автомобильное топливо ГСН нашёл в настоящее время также в США, Канаде, Японии, Южной Корее.

В США в настоящее время эксплуатируется более 500 тысяч грузовых автомобилей на ГСН и имеется более 10 тысяч газозаправочных станций (общее количество АЗС - 160 тысяч).

В Японии в настоящее время эксплуатируется 700 тысяч ГБА на ГСН - в основном автомобили - такси и небольшие фургоны. Только в городе Токио на ГСН эксплуатируется 200 тысяч таксомоторов.

В Южной Корее сейчас эксплуатируется более 80 тысяч ГБА на ГСН, что обусловлено политикой правительства, стремящегося использовать ГСН как стандартное топливо для всех пассажирских транспортных средств.

Расширяется использование ГСН на автомобильном транспорте в Китайской народной республике.

Использование ГСН для многих стран решает как ресурсную задачу по надёжному обеспечению автомобильного транспорта топливом, так и экономическую проблему, связанную с уменьшением вредного воздействия автотранспортных средств на окружающую среду.

Следует отметить, что правительства многих стран стимулируют внедрение ГБА, потребляющих ГСН. Так правительство Канады приняло программу содействия переводу автомобильного транспорта на ГСН, согласно которой предусматривалась отмена дорожного налога на ГСН (21 цент на 1 галлон топлива), а также 7 %-го продажного налога на любые автомобили, работающие на ГСН. Программа предусматривает также субсидию в 400 долларов за каждый автомобиль, переведённый на ГСН.

Принята Правительственная программа по содействию развития сети газозаправочных станций ГСН, согласно которой выделено 680 тысяч канадских долларов. В Канадских провинциях Онтарио, Британская Колумбия и Альберта действует система строгого лицензирования эксплуатации ГБА на ГСН. Водителям этих автомобилей запрещается заправлять и эксплуатировать ГБА без наклейки на ветровом стекле, показывающей, что его топливная система была проверена и соответствует государственным стандартам.

Компания «Ford Motor» первой в США начала серийно выпускать легковые автомобили «Ford Granada», работающие на ГСН. В двигателях этих автомобилей степень сжатия была увеличена с 9 до 10.

В Западной Европе на ГСН широко эксплуатируются такие автомобили, как «Fiat 131 Super 2000», «Mercedes 200», «Renault 8TL Variable», «Volvo 224GL», двигатели которых имеют, соответственно: объём 1995, 1997, 1647 и 2316 (см3); мощность 83 (кВт) при 5600 (об/мин), 80 (кВт) при 5200 (об/мин), 54 (кВт) при 5000 (об/мин), 82 (кВт) при 5000 (об/мин); степень сжатия 9.0, 9.0, 9.3, 10.3.

Многие зарубежные автомобилестроительные компании выпускают автомобили, оборудованные системами бензинового впрыска. Перевод этих автомобилей на ГСН также возможен. Так, компания «Motogas» (Великобритания) предложила устройство для перевода на ГСН автомобилей, оборудованных системой бензинового впрыска фирмы «Bosh».

Аналогичные работы проводятся в Италии (фирмы «Fiat», «Tartarini»), Германии (фирма «Mercedes») и у нас в стране (АО «ГРИКО») и др. Эти системы в настоящее время с точки зрения улучшения экологических и топливно-экономических свойств ГБА являются наиболее прогрессивными.

За последние годы (1990 - 2001 гг.) в России были разработаны многие модели газобаллонного оборудования для ГСН для автотранспортных средств, по своим техническим и эксплуатационным показателям, в том числе экологическим, не уступающим лучшим зарубежным образцам. Большую роль в решении этой задачи внесли ряд предприятий ВПК.

Отмеченное выше обусловлено необходимостью разработки нового руководящего документа по организации эксплуатации и техническому обслуживанию ГБА, работающих на ГСН.

1. Конструктивные схемы и технико-эксплуатационные показатели автомобилей, работающих на сжиженном нефтяном газе, выпускавшихся автомобильной промышленностью в 1975 - 1992 г.г.

1.1. Малотоннажные грузовые автомобили

Автомобиль ИЖ-2715.07

Выпускался Ижевским машиностроительным заводом с 1988 г. на базе ИЖ-2715-01.

|

450 |

|

|

Снаряжённая масса, кг |

1015 |

|

Полная масса, кг |

1615 |

|

Максимальный скорость, км/ч |

115 |

|

Контрольный расход газа (при работе на ГСН) при 60 (км/ч), л/100 км |

9,2 |

|

Объём газового баллона, полный, л |

65,9 |

|

Объём заправляемого газа, л |

59,0 |

|

Пробег автомобиля на одной заправке газом (по контрольному расходу), км |

610 |

|

Двигатель |

базовый, мод. 4123 |

|

Степень сжатия |

8,5 |

|

Система питания двухтопливная: ГСН и бензин АИ-93 |

|

|

При работе двигателя на ГСН: |

|

|

Мощность двигателя при n = 5800 (об/мин), кВт (л.с.) |

47,5 (64,7) |

|

Крутящий момент при n = 3200 (об/мин), Нм |

97 |

Остальные технические данные соответствуют показателям базового автомобиля - ИЖ-2715-01.

Автомобиль УАЗ-33032.01

Выпускался Ульяновским автозаводом с 1988 г. на базе УАЗ-3303.

|

800 |

|

|

Снаряжённая масса, кг |

1760 |

|

Полная масса, кг |

2710 |

|

Максимальная скорость, км/ч |

100 |

|

Контрольный расход газа (при работе на ГСП) при 60 (км/ч), л/100 км |

15,7 |

|

Объём газового баллона, полный, л |

93,2 |

|

Объём заправляемого газа, л |

83,9 |

|

Пробег автомобиля на одной заправке газом (по контрольному расходу), км |

505 |

|

Двигатель - УМЗ -4149.10, конвертируемый на базе двигателя УМЗ-4147 с повышенной степенью сжатия для работы на ГСН |

|

|

Степень сжатия |

8,5 |

|

Система питания - двухтопливная - основное топливо - ГСН, резервное - бензин АИ-93 |

|

|

Ёмкость бензобака (резервная система), л |

56 |

|

При работе двигателя на ГСН: |

|

|

мощность двигателя при n = 4000 (об/мин), кВт (л.с.) |

61,8 (84) |

|

крутящий момент при n = 2500 (об/мин), Нм |

170 |

Остальные технические данные соответствуют показателям базового автомобиля-УАЗ-3303

1.2. Грузовые бортовые автомобили

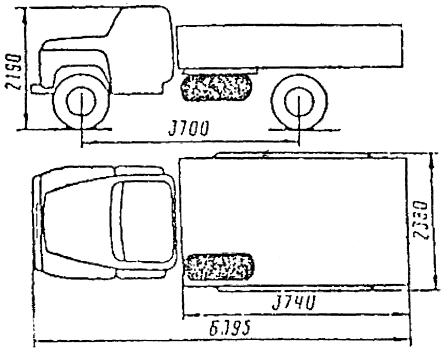

Автомобили ГАЗ-5207, ГАЗ-5208 и ГАЗ-5209

Выпускались Горьковским автозаводом с 1976 - 77 г.г.: бортовые автомобили ГАЗ-5207 на базе ГАЗ-5204; грузопассажирское такси ГАЗ-5209 на базе ГАЗ-5205; шасси для установки фургонов ГАЗ-5208 на базе ГАЗ-5201.

Остальные технические данные соответствуют показателя базовых автомобилей соответственно: ГАЗ-5204, ГАЗ-5201 и ГАЗ-5205.

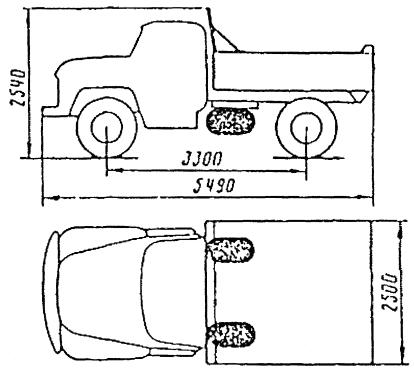

Автомобиль ГАЗ-5307

Выпускался Горьковским автомобильным заводом на базе ГАЗ-53А в 1974 - 1984 г.г.

|

4000 |

|

|

Снаряжённая масса, кг |

3250 |

|

Полная масса, кг |

7400 |

|

Максимальная скорость, км/ч |

80 |

|

Контрольный расход газа (при работе на ГСН) при 60 (км/ч), л/100 км |

28 |

|

Объём газового баллона, полный, л |

190,4 |

|

Объём заправляемого газа, л |

170 |

|

Пробег автомобиля на одной заправке газом (по контрольному расходу), км |

580 |

|

Двигатель - ЗМЗ-5318, конвертируемый на базе двигателя ЗМЗ-5311 с повышенной степенью сжатия для работы на ГСН |

|

|

Степень сжатия |

8,5 |

|

Система питания - однотопливная - для работы на ГСН; резервная - бензин А-76 |

|

|

Объём бензобака резервная система, л |

60 |

|

При работе двигателя на ГСН: |

|

|

мощность двигателя при n = 3200 (об/мин), кВт (л.с.) |

88,3 (120) |

|

крутящий момент при n = 2300 (об/мин), Нм |

284 |

Остальные технические данные соответствуют показателям базового автомобиля - ГАЗ-53А

Автомобили ГАЗ-5319 и ГАЗ-33075

Выпускался Горьковским автомобильным заводом на базе соответственно ГАЗ-5312 с 1984 г. и ГАЗ-3307 с 1990 г.

Остальные технические данные соответствуют показателям базовых автомобилей - ГАЗ-3307 и ГАЗ-5312.

Автомобиль ЗИЛ-431810

Выпускался Московским автозаводом имени Лихачёва с 1986 г. на базе ЗИЛ-431410. С 1973 по 1986 г.г. этот автомобиль выпускался как модель ЗИЛ-138.

|

6000 |

|

|

Снаряжённая масса, кг |

4495 |

|

Полная масса, кг |

10720 |

|

Максимальная скорость, км/ч |

90 |

|

Контрольный расход газа (при работе на ГСН) при 60 (км/ч), л/100 км |

35 |

|

Объём газового баллона, полный, л |

250 |

|

Объём заправляемого газа, л |

225 |

|

Пробег автомобиля на одной заправке газом (по контрольному расходу), км |

610 |

|

Двигатель - ЗИЛ-5085.10, конвертируемый на базе двигателя ЗИЛ-508.10 с повышенной степенью сжатия для работ на ГСН |

|

|

Степень сжатия |

8,0 |

|

Система питания - однотопливная - для работы на ГСН; резервная - бензин А-76 |

|

|

Объём бензобака резервной системы, л |

10 |

|

При работе двигателя на ГСН: |

|

|

мощность двигателя при n = 3200 (об/мин), кВт (л.с.) |

110 (150) |

|

крутящий момент при n = 1800 - 2000 (об/мин), Нм |

387 |

Остальные технические данные соответствуют показателям базового автомобиля - ЗИЛ-431410.

1.3. Седельные тягачи

Автомобиль ЗИЛ-441610

Выпускался Московским автозаводом имени Лихачёва на базе ЗИЛ-441510. С 1975 по 1986 г.г. выпускался седельный тягач ЗИЛ-138В1.

|

6400 |

|

|

Снаряжённая масса, кг |

4015 |

|

Полная масса, кг |

18640 |

|

Максимальная скорость, км/ч |

90 |

|

Контрольный расход газа (при работе на ГСН) при 60 (км/ч), л/100 км |

44,5 |

|

Объём газового баллона, полный, л |

261 |

|

Объём заправляемого газа, л |

235 |

|

Пробег автомобиля на одной заправке газом (по контрольному расходу), км |

500 |

|

Двигатель - ЗИЛ-5085.10, аналогичный двигателю автомобиля ЗИЛ-431810 |

|

|

Степень сжатия |

8,0 |

|

Система питания - однотопливная - для работы на ГСН; резервная система питания аналогична системе питания автомобиля ЗИЛ - 431810 |

|

|

При работе двигателя на ГСН: |

|

|

мощность двигателя при n = 3200 (об/мин), кВт (л.с.) |

110 (150) |

|

крутящий момент при n = 1800 - 2000 (об/мин), Нм |

387 |

Остальные технические данные соответствуют показателям базового автомобиля - ЗИЛ-441510.

1.4. Автомобили - самосвалы

Автомобили ЗИЛ-ММЗ-45023 и ЗИЛ-ММЗ-45053

Автомобиль-самосвал ЗИЛ-ММЗ-45023 выпускался Мытищинским машиностроительным заводом с 1976 г. на базе ЗИЛ-ММЗ-4502, а ЗИЛ-ММЗ-45053 с 1991 г. на базе ЗИЛ-ММЗ-4505.

Остальные технические данные соответствуют показателям базовых автомобилей соответственно - ЗИЛ-ММЗ-4502 и ЗИЛ-ММЗ-4505.

1.5. Автобусы

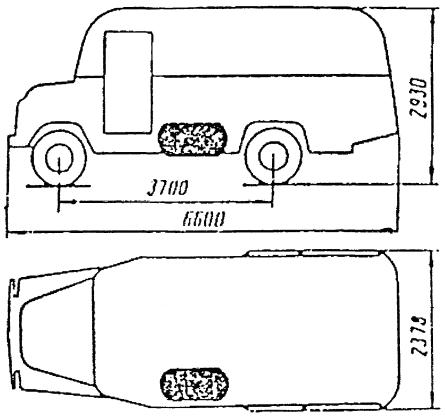

Автобус РАФ-2203.02

Автобус особо малого класса, выпускался заводом микроавтобусов РАФ (г. Елгава, Латвия) с 1988 г. на базе РАФ-2203.01

|

11 |

|

|

Снаряжённая масса, кг |

1815 |

|

Полная масса, кг |

2710 |

|

Максимальная скорость, км/ч |

105 |

|

Контрольный расход газа (при работе на ГСН) при 60 (км/ч), л/100 км |

16 |

|

Объём газового баллона, полный, л |

93,2 |

|

Объём заправляемого газа, л |

83,9 |

|

Пробег автомобиля на одной заправке газом (по контрольному расходу), км |

500 |

|

Двигатель - мод. 4027.10 (смотри автомобиль ГАЗ-2417) |

|

|

Степень сжатия |

8,2 |

|

Система питания - двухтопливная: ГСН и бензин АИ-93 |

|

|

При работе двигателя на ГСН: |

|

|

мощность двигателя при n = 4500 (об/мин), кВт. (л.с.) |

62,5 (85) |

|

крутящий момент при n = 2500 (об/мин), Нм |

167 |

Остальные технические данные соответствуют показателям базового автобуса - РАФ-2203.10.

Автобус КАвЗ 32703

Выпускался Курганским автобусным заводом с 1988 г. на базе КАвЗ-3207.

|

20 |

|

|

Пассажировместимость (нормативная), чел. |

27 |

|

Снаряжённая масса, кг |

4265 |

|

Полная масса, кг |

6445 |

|

Максимальная скорость, км/ч |

80 |

|

Контрольный расход газа (при работе на ГСН) при 60 (км/ч), л/100 км |

24,5 |

|

Объём газового баллона, полный, л |

190,4 |

|

Объём заправляемого газа, л |

180 |

|

Пробег автомобиля на одной заправке газом (по контрольному расходу), км |

660 |

|

Двигатель - ЗМЗ-5327, соответствует базовому двигателю ЗМЗ-5311 с газовой системой питания (см. авт. ГАЗ-5319) |

|

|

Степень сжатия 7,6 |

|

|

Система питания - двухтопливная: ГСН и бензин А-76 |

|

|

При работе двигателя на ГСН: |

|

|

мощность двигателя при n = 3000 (об/мин), кВт (л.с.) |

77,2 (105) |

|

крутящий момент при n = 2100 (об/мин), Нм |

255 |

Остальные технические данные соответствуют показателям базового автобуса КАвЗ-3207.

Автобус КАвЗ-39761

Выпускался Курганским автобусным заводом с 1989 г. на базе автобуса КАвЗ-3976.

|

20 |

|

|

Пассажировместимость (нормативная), чел. |

27 |

|

Снаряжённая масса, кг |

4235 |

|

Полная масса, кг |

6474 |

|

Максимальная скорость, км/ч |

80 |

|

Контрольный расход газа (при работе на ГСН) при 60 (км/ч), л/100 км |

24,5 |

|

Объём газового баллона, полный, л |

190,4 |

|

Объём заправляемого газа, л |

170 |

|

Пробег автомобиля на одной заправке газом (по контрольному расходу), км |

660 |

|

Двигатель - ЗМЗ - 5327, соответствует базовому двигателю автобуса КАвЗ-32703 |

|

|

Степень сжатия |

7,6 |

|

Система питания - двухтопливная: ГСН и бензин А-16 |

|

|

При работе двигателя на ГСН: |

|

|

мощность двигателя при n = 3200 (об/мин), кВт (л.с.) |

77,2 (105) |

|

крутящий момент при n = 2100 (об/мин), Нм |

255 |

Остальные технические данные соответствуют показателям базового автобуса КАвЗ-3207.

Автобус ПАЗ-3205.10

Выпускался Павловским автобусным заводом с 1988 г. на базе ПАЗ-3205.

|

28 |

|

|

Пассажировместимость (нормативная), чел. |

36 |

|

Снаряжённая масса, кг |

4970 |

|

Полная масса, кг |

7800 |

|

Максимальная скорость, км/ч |

80 |

|

Контрольный расход газа (при работе на ГСН) при 60 (км/ч), л/100 км |

31 |

|

Объём газового баллона, полный, л |

130,5 |

|

Объём заправляемого газа, л |

117,4 |

|

Пробег автомобиля на одной заправке газом (по контрольному расходу), км |

360 |

|

Двигатель - ЗМЗ-5327, соответствует двигателю автомобиля ГАЗ-53075 (5319) |

|

|

Степень сжатия |

7,6 |

|

Система питания - двухтопливная: ГСН и бензин А-16 |

|

|

При работе двигателя на ГСН: |

|

|

мощность двигателя при n = 3200 (об/мин), кВт (л.с.) |

77,2 (105) |

|

крутящий момент при n = 2100 (об/мин), Нм |

255 |

Остальные технические данные соответствуют показателям базового автобуса ПАЗ-3205.

Автобус ЛиАЗ-677Г

Выпускался Ликинским автобусным заводом с 1985 г. на базе ЛиАЗ-677М.

|

25 |

|

|

Пассажировместимость (нормативная), чел. |

110 |

|

Снаряжённая масса, кг |

9065 |

|

Полная масса, кг |

16580 |

|

Максимальная скорость, км/ч |

70 |

|

Контрольный расход газа (при работе на ГСН) при 40 (км/ч), л/100 км |

47,3 |

|

Объём газового баллона, полный (2 баллона по 220 л.), л |

440 |

|

Объём заправляемого газа, л |

396 |

|

Пробег автомобиля на одной заправке газом (по контрольному расходу), км |

795 |

|

Двигатель - ЗИЛ-5095.10, конвертируемый на базе двигателя ЗИЛ-509.10 с повышенной степенью сжатия для работы на ГСН |

|

|

Степень сжатия |

7,4 |

|

Система питания - однотопливная: ГСН; резервная система питания - бензин А-93 |

|

|

Объём бензобака резервной системы питания, л |

20 |

|

При работе двигателя на ГСН: |

|

|

мощность двигателя при n = 3200 (об/мин), кВт (л.с.) |

118 (160) |

|

крутящий момент при n = 2100 (об/мин), Нм |

441 |

Остальные технические данные соответствуют показателям базового автобуса ЛиАЗ-677М.

Автобус ЛАЗ-695П

Выпускался Львовским автобусным заводом с 1974 г. на базе ЛАЗ-695Н.

|

34 |

|

|

Пассажировместимость (нормативная), чел. |

67 |

|

Снаряжённая масса, кг |

6910 |

|

Полная масса, кг |

11670 |

|

Максимальная скорость, км/ч |

80 |

|

Контрольный расход газа (при работе на ГСН) при 60 (км/ч), л/100 км |

45,7 |

|

Объём газового баллона, полный (2 баллона по 163,5 л), л |

327 |

|

Объём заправляемого газа, л |

294 |

|

Пробег автомобиля на одной заправке газом (по контрольному расходу), км |

612 |

|

Двигатель - ЗИЛ - 5085.10, соответствует двигателю автомобиля ЗИЛ-431810 |

|

|

Степень сжатия |

8,0 |

|

Система питания - однотопливная: ГСН, резервная система питания - бензин А-76 |

|

|

Объём бензобака резервной системы, л |

10 |

|

При работе двигателя на ГСН: |

|

|

мощность двигателя при n = 3200 (об/мин), кВт (л.с.) |

110 (150) |

|

крутящий момент при n = 1800 (об/мин), Нм |

387 |

Остальные технические данные соответствуют показателям базового автобуса ЛАЗ-695Н.

1.6. Легковые автомобили

Легковые автомобили, выпускаемые Волжским автомобильным заводом, мод. ВАЗ-2105, ВАЗ-2106, и ВАЗ-2107 могут быть переоборудованы для работы на газовом топливе.

Остальные технические данные соответствуют показателям базовых автомобилей ВАЗ-2105, 2106 и 2107.

Автомобили МОСКВИЧ-412.07 и АЗЛК-21417

Выпускавшиеся производственным объединением ИЖМАШ, мод. Москвич-412ИЗ и АЗЛК-2141.01

Остальные технические данные соответствуют показателям базовых автомобилей Москвич-412ИЗ и АЗЛК-2141.01

Автомобиль ГАЗ-2417

Легковой автомобиль - такси, выпускался Горьковским автомобильным заводом с 1986 г. на базе автомобиля - такси ГАЗ-2411.

|

1520 |

|

|

Полная масса, кг |

1910 |

|

Максимальный скорость, км/ч |

137 |

|

Время разгона до 100 (км/ч), с |

23 |

|

Контрольный расход газа, л/100 км |

|

|

при 90 (км/ч) |

12,1 |

|

при 120 (км/ч) |

16,8 |

|

при городском цикле |

19,5 |

|

Объём газового баллона, полный, л |

85 |

|

Объём заправляемого газа, л |

70 |

|

Пробег автомобиля на одной заправке газом (по контрольному расходу для городского цикла), км |

345 |

|

Двигатель - ЗМЗ-4027.10 конвертируемый двигатель ЗМЗ-402.10 для работы на ГСН |

|

|

Степень сжатия |

8,2 |

|

Система питания - двухтопливная: ГСН и бензин АИ-93 |

|

|

При работе двигателя на ГСН: |

|

|

мощность двигателя при n = 4500 (об/мин), кВт (л.с.) |

66,1 (90) |

|

крутящий момент при n = 2400 - 2600 (об/мин), Нм |

173,3 |

Остальные технические данные соответствуют показателям базового автомобиля - ГАЗ-2411.

2. Сжиженный нефтяной газ как моторное топливо для автотранспортных средств

В качестве одного из газомоторных топлив (ГМТ) на транспорте в Российской Федерации находят применение - газы сжиженные нефтяные (сокращённо - ГСН).

ГСН представляют собой смесь пропан - бутановых фракций (С3Н8 - С4Н10) и поставляются как топливо для транспортных средств в соответствии с ГОСТом.

2.1. ГОСТы на сжиженные нефтяные газы

2.1.1. ГОСТ 27578-87 предусматривает три марки ГСН:

- летнюю марку - ПБА (пропан - бутан автомобильный), содержащую 50 ± 10 % пропана (СзН8), остальное бутан и другие более тяжёлые углеводороды; применяются в диапазоне температур окружающей среды от +45 °С до -20 °С;

- зимнюю марку - ПА (пропан автомобильный), содержащую 90 ± 10 % пропана и применяемую в диапазоне температур окружающей среды от -20 °С до -35 °С;

В ряде регионов РФ в качестве топлива для газобаллонных автомобилей применяют ГСП, поставляемый для коммунально-бытовых целей в соответствии с ГОСТ 20448-90.

2.1.2. ГОСТ 20448-90 также предусматривает две марки ГСН:

- летнюю (ПБТ - смесь пропан - бутана, техническая, летняя), содержащую не более 60 % бутана (С4Н10), остальное - пропан и другие углеводороды;

- зимнюю (ПБТ - смесь пропан - бутана, техническая, зимняя), содержащую не менее 75 % пропана (С3Н8), остальное - бутан и другие углеводороды.

Применение коммунально-бытовых фракций ГСН для автотранспортных средств требует определённой регулировки газовой аппаратуры и в целом снижает надёжность работы систем питания автомобилей и ухудшение их экологические свойства но сравнению с использованием ГСН автомобильных марок (ГОСТ 27578-87). Физико-химические и эксплуатационные характеристики ГСН представлены в таблице 2.1.

Физико-химические и эксплуатационные характеристики сжиженных нефтяных газов

|

Единицы измерения |

Величина |

|

|

Плотность (средняя), при нормальных условиях |

кг/л |

0,54 |

|

Температура кипения |

°С |

-42 |

|

Температура застывания |

°С |

-187 |

|

Температура горения стехиометрической смеси (α = 1,0) |

°С |

2150 |

|

Стехиометрический коэффициент |

кг/кг |

15,2 |

|

Энергоёмкость |

мДж/кг |

46,0 |

|

Энергоплотность |

мДж/л |

24,8 |

|

Средняя теплота сгорания стехиометрической смеси (α =1,0) |

мДж/кг |

2,84 |

|

мДж/м3 |

3,58 |

|

|

Границы устойчивости работы двигателя по: |

||

|

α min (богатые смеси) |

- |

0,7 |

|

α max (бедные смеси) |

- |

1,2 |

|

Октановое число: |

||

|

Моторный метод |

- |

89 - 94 |

|

Исследовательский метод |

- |

93 - 112 |

|

Цетановое число |

- |

18 - 22 |

|

Бензиновый эквивалент |

л. газа/л. бензина |

1,32 |

|

Предельно - допустимые концентрации паров в рабочей зоне - ПДКрз |

мг/м3 |

1800 |

|

Условия хранения на автомобиле (давление в баллонах при температуре +45 °С), не более |

МПа |

16 |

Сжиженные нефтяные газы обладают большим коэффициентом объёмного расширения. В случае полного заполнения баллона, т.е. без наличия паров подушки, даже незначительное повышение температуры газа приведет к резкому увеличению давления в баллоне (примерно 0,7 (МПа) на каждый градус повышения температуры сжиженного газа).

Для предохранения стенок баллона от резкого повышения давления при температурном расширении газа, отечественные автомобильные баллоны для ГСН имеют паровую подушку, объём которой составляет не менее 10 % от полной ёмкости. Контроль заполнения баллона обеспечивается специальным устройством (мультиклапаном) или контрольным вентилем.

Для обнаружения содержания газа в воздухе, при его утечке из газовой системы автомобиля, в газ вводятся одоранты (например этилмеркапран), в концентрациях не вредных для человека.

Плотность жидкой фазы ГСН составляет 520 - 560 (кг/м3) при 0 °С и нормальном атмосферном давлении. Плотность паровой фазы углеводородных газов при тех же условиях колеблется от 2,0 - 2,6 (кг/м3).

Относительный вес углеводородных газов по воздуху составляет для пропана - 1,5; для Н - октана 2,0, что указывает на свойство этих газов скапливаться внизу, на поверхности земли и в различных углублениях (приямках, канавках), образуя взрывоопасную смесь с воздухом (в количестве 1,8 - 9,5 % по объёму).

2.2. Нормы расхода сжиженного нефтяного газа для автотранспортных средств

При нормировании расхода топлива используются базовые нормы и надбавки к ним, периодически пересматриваемые и утверждаемые в установленном порядке.

В настоящее время базовые нормы расхода топлива и надбавки к ним регламентируются нормативным документом Р 3112194-0366-97 «Нормы расхода топлив и смазочных материалов на автомобильном транспорте».

Р 3112194-0366-97 утратил силу

см. Р 3112194-0366-03

Для автомобилей и автобусов, выполняющих транспортную работу, учитываемую в тонно-километрах, норма расхода сжиженного газа (ГСН) увеличивается, по сравнению с базовыми нормами, на каждые 100 тонно-километров на 2,5 (л).

Для автомобилей, использование которых допускается с почасовой оплатой, норма расхода ГСН увеличивается на 10 % по отношению к базовой норме. Для автомобилей - самосвалов дополнительно устанавливается расход ГСН на каждую ездку с грузом - 0,3 (л).

Базовые нормы расхода ГСН на 100 (км) пробега увеличивается (уменьшается) на 2,5 (л) соответственно на:

- каждую тонну собственной массы прицепов (для бортовых автомобилей и седельных тягачей);

- каждую тонну увеличения или снижения массы специализированного автомобиля против базового (при установке специализированных кузовов на бортовые автомобили);

Изменения норм расхода ГСН для ГБА в зависимости от времени года, климатических, дорожных и скоростных условий, а также самосвалов, автомобилей, работающих с частыми остановками, с пониженными скоростями, после капитального ремонта и новых автомобилей на протяжении 1000 (км) пробега осуществляется как для базовых автомобилей, работающих на нефтяном топливе (бензине).

При утилизации газа, вызванного проведением сварочных, малярных работ, ремонтом арматуры баллонов и др. - газовое топливо списывается по акту за подписью главного инженера автотранспортного предприятия или другого ответственного лица.

Применение бензина вместо ГСН для ГБА рекомендуется только в следующих случаях:

- при расходовании газового топлива для следования автомобиля до заправки;

- при выходе из строя или нарушении герметичности газовой системы питания;

- при невозможности заправки автомобиля газовым топливом;

- при запуске двигателя при температурах окружающей среды ниже 5 °С и отсутствии в АТП средств тепловой подготовки двигателей к запуску;

- в случаях, предусмотренных технологическими процессами технического обслуживания и ремонта ГБА.

Нормы расхода бензина на выполнение технических воздействий приведены в таблице 2.2

|

Вид газового топлива |

Нормы расхода бензина, л |

||||

|

ТО-1 |

ТО-2 |

Ремонт с заменой агрегатов |

Ремонт без замены агрегатов |

||

|

ГАЗ-5207, 08, 09 |

ГСН |

0,5 |

1,1 |

1,4 |

1,2 |

|

ГАЗ-33075 |

ГСН |

1,5 |

3,2 |

3,0 |

3,0 |

|

ЗИЛ-431810 |

ГСН |

1,6 |

3,2 |

3,2 |

3,0 |

Для запуска холодного двигателя установлена норма 0,4 (л) на один запуск или 10 (л) в месяц на один автомобиль, работающий на ГСН. Бензин выдаётся с введением зимних норм расхода топлива. После запуска и начала устойчивой работы дальнейший прогрев двигателя производится на газе.

3. Конструктивные особенности газобаллонного оборудования ГБА, работающих на ГСП

3.1. Комплектность газобаллонного оборудования для ГСН и эксплуатационные требования к нему

Комплекты газобаллонного оборудования (ГБО) для ГСН должны обязательно включать в себя следующие агрегаты и элементы:

1) газовый баллон (баллоны);

2) вспомогательное оборудование баллона, в состав которого должны входить следующие устройства:

- заправочный блок с вентильными устройствами (наполнительный и расходный);

- указатель уровня газа в баллоне;

- автоматическое устройство, ограничивающее наполнение баллона до 80 % его ёмкости;

- предохранительный (пожарный) клапан;

- обратный клапан;

- скоростной клапан;

- система вентиляции (газонепроницаемый кожух или отсек)

3) заправочное устройство со встроенным обратным клапаном;

4) газоредуцирующую аппаратуру;

5) магистральный запорный клапан;

6) газопроводы и шланги;

7) газосмесительное устройство;

8) электронный блок управления;

9) кронштейны и элементы крепежа.

Кроме того, ГБО может включать в себя и другие элементы:

- газовые фильтры;

- газодозирующие устройства;

- обратные и предохранительные клапаны;

- систему измерения и индикации, расположенной в кабине водителя, количества газа в баллоне.

ГБО для АТС, использующих в качестве моторного топлива как газ, так и нефтяное топливо, должно включать в себя переключатель вида топлива, обеспечивающий невозможность одновременной подачи в двигатель более, чем одного вида топлива.

Переключатель должен располагаться на рабочем месте водителя. Конструкция ГБО должна обеспечивать возможность подсоединения к отдельным устройствам контрольно-диагностического оборудования для их технического обслуживания, диагностики и регулировки.

В конструкции ГБО должны быть предусмотрены устройства для отключения газовых баллонов при проведении технического обслуживания или регулировочных работ, а также возможность подсоединения к агрегатам и узлам ГБО постороннего источника газа или воздуха (без заполнения последним газовых баллонов на ГБТС).

Комплект ГБО должен обеспечивать герметичность агрегатов и узлов во всём диапазоне рабочих режимов и возможность контроля герметичности всех узлов и соединений, в том числе с помощью переносных приборов (течеискателей), без снятия и разборки каких-либо агрегатов АТС.

3.2. Принципиальные схемы газобаллонных установок

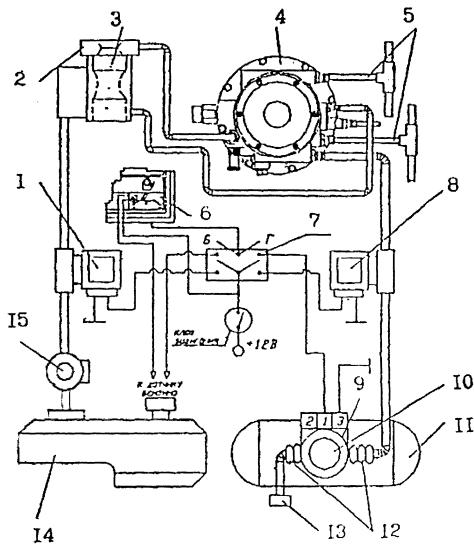

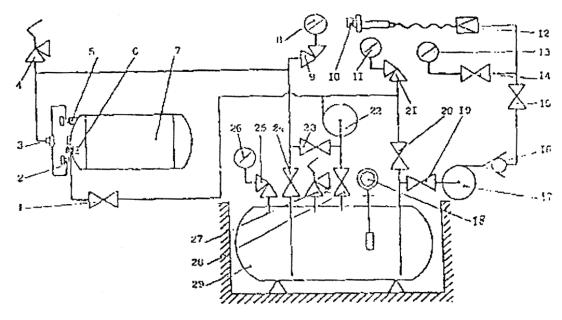

Принципиальная схема основных элементов газобаллонного оборудования ГБА, работающих на ГСН, приведена на рис. 3.1.

Сжиженный нефтяной газ храниться в баллоне 20 и поступает в него при заправке на АГЗС через наполнительный вентиль 14. При наполнении газом 80 - 85 % объёма баллона, автоматически прекращается его заправка за счёт всплытия поплавка 18, который с помощью рычага перекрывает отсечной клапан 17.

Далее газ из баллона через открытый расходный вентиль 19 по трубопроводу высокого давления подается к магистральному электромагнитному клапану - фильтру 12, где происходит очистка от механических примесей.

Через открытый электромагнитный клапан 12 газ по трубопроводу попадает в газовый редуктор, где в полостях первой 23 и второй 8 ступеней происходит снижение его давления до величины близкой к атмосферному.

Автоматическое регулирование давления газа в редукторе осуществляется изменением положения клапанов первой 23 и второй 8 ступеней, которые при помощи рычагов 9 и 7 соединены с мембраной 21 и 5.

Испарение жидкой фазы, поступающего в РНД, происходит за счёт подогрева корпуса редуктора жидкостью, поступающей из системы охлаждения двигателя по каналам 22.

Далее газ из РНД по соответствующим трубопроводам (шлангам) поступает в дозатор газа 4 и в соответствующей порции в смеситель газа 2, где смешивается с воздухом. Газовоздушная смесь, регулируемая дроссельной заслонкой 1, поступает в цилиндры двигателя внутреннего сгорания автомобиля.

Принципиальные схемы газобаллонного оборудования некоторых отечественных производителей приведены на рис 3.2 - 3.6.

Рис. 3.1. Принципиальная схема основных элементов ГБО для ГСН:

1 - дроссельная заслонка; 2 - смеситель; 3 - воздушная заслонка; 4 - дозатор газа; 5 - мембрана 2-й ступени; 6 - клапан 2-й ступени; 7 - рычаг клапана 2-й ступени; 8 - полость 2-й ступени; 9 - рычаг мембраны 1-й ступени; 10 - регулировочный винт рычага 1-й ступени; 11 - входной электромагнитный клапан; 12 - магистральный электромагнитный клапан-фильтр; 13 - заправочное устройство; 14 - наполнительный вентиль; 15 - предохранительный клапан; 16 - клапан обратный; 17 - отсечной клапан; 18 - поплавок; 19 - расходный вентиль; 20 - баллон; 21 - мембрана с клапаном 1-й ступени; 22 - каналы для охлаждающей жидкости; 23 - полость 1-й ступени; 24 - винт регулировочный холостого хода; 25 - пружина; 26 - регулировочный винт клапана 2-й ступени.

Рис 3.2. Схема принципиальная газобаллонной установки АО «ЭКОРТ» для легковых автомобилей:

1 - баллон автомобильный газовый; 2 - устройство заправочное выносное; 3 - катушка зажигания; 4 - бензобак; 5 - бензонасос; 6 - клапан электромагнитный бензиновый; 7 - смеситель; 8 - карбюратор; 9 - рукав водяной отводящий; 10 - редуктор-испаритель; 11 - рукав водяной подводящий; 12 - клапан электромагнитный газовый; 13 - блок электронный; 14 - блок арматуры; 15 - система вентиляции блока арматуры.

Рис. 3.3. Схема принципиальная газобаллонной установки АО «ЭКОРТ» для грузовых автомобилей:

1 - баллон автомобильный газовый; 2 - блок арматуры; 3 - клапан электромагнитный газовый; 4 - редуктор - испаритель; 5 - экономайзер; 6 - карбюратор; 7 - смеситель; 8 - клапан электромагнитный бензиновый; 9 - бензонасос; 10 - распределитель; 11 - предохранитель; 12 - бензобак; 13 - электронный блок БЕГ-3; 14 - рукав водяной подводящий; 15 - рукав водяной отводящий; 16 - коллектор впускной.

Рис. 3.4. Схема принципиальная газобаллонной установки ПО «УралВЗ» для легковых автомобилей:

1 - баллон автомобильный газовый; 2 - устройство заправочное выносное; 3 - бензонасос; 4 - бензобак; 5 - клапан электромагнитный бензиновый; 6 - карбюратор; 7 - смеситель; 8 - редуктор - испаритель; 9 - предохранитель; 10 - переключатель вида топлива; 11 - рукав водяной подводящий; 12 - рукав водяной отводящий; 13 - экономайзер; 14 - клапан электромагнитный газовый; 15 - блок электронный; 16 - блок арматуры.

Рис. 3.5. Схема газобаллонной аппаратуры Новогрудского завода:

1 - аккумулятор; 2 - катушка зажигания; 3 - бензонасос; 4 - электрическая цепь; 5 - радиатор - отопитель; 6 - шланг подачи жидкости; 7 - ленточный хомут; 8 - тройник; 9 - предохранитель; 10 - переключатель вида топлива; 11 - замок зажигания; 12 - редуктор-испаритель низкого давления; 13 - шланг низкого давления; 14 - электромагнитный газовый клапан с фильтром; 15 - тройник-дозатор; 16 - кран перекрытия отопительной системы; 17 - шланг подачи бензина; 18 - вакуумный шланг; 19 - электромагнитный бензиновый клапан с рукояткой; 20 - патрубки, впаянные в переходную коробку воздушного фильтра; 21 - соединитель с накидной гайкой; 22 - коллектор двигателя; 23 - карбюратор; 24 - воздушный фильтр; 25 - газопровод высокого давления; 26 - баллон для сжиженного газа; 27 - блок запорно-предохранительной арматуры (мультиклапан); 28 - рукав вентиляционный.

Рис. 3.6. Схема принципиальная газобаллонной установки «САГА-6» для легковых автомобилей:

1 - клапан электромагнитный бензиновый; 2 - смеситель; 3 - карбюратор; 4 - редуктор-испаритель; 5 - патрубок системы охлаждения; 6 - указатель уровня топлива; 7 - переключатель вида топлива; 8 - клапан электромагнитный газовый; 9 - кожух предохранительный; 10 - блок арматуры; 11 - баллон автомобильный газовый; 12 - газопровод; 13 - устройство заправочное выносное; 14 - бензобак; 15 - бензонасос.

3.3. Баллоны автомобильные для ГСН

Газовые баллоны предназначены для хранения запаса сжиженного нефтяного газа на автомобиле при рабочем давлении 1,6 (МПа) и устанавливаются, как правило, в багажном отделении легкового автомобиля и на раме грузовых автомобилей и автобусов. По своей конструкции и форме автомобильные газовые баллоны нового поколения независимо от заводов - изготовителей существенного отличия не имеют и выбор их зависти от необходимой величины объёма газа на борту автомобиля и габаритных размеров мест установки. Типоразмерный ряд и основные данные автомобильных баллонов для ГСН приведены в таблице 3.1.

Общий вид баллонов старого (с выносной арматурой) и нового поколения приведен на рисунке 3.7.

Все баллоны нового поколения независимо от модели автомобиля, на которую они должны устанавливаться, имеют одну и ту же конструкцию: стальной сварной цилиндрический корпус с горловиной для установки блока контрольно-предохранительной и расходно-наполнительной арматуры, к которому приварены полусферические днища.

К баллонам нового поколения относятся баллоны для легковых автомобилей изготовленные в виде торроидальной формы. Эти баллоны удобны тем, что могут устанавливаться в нише для запасного колеса. Торроидальный баллон представлен на рисунке 3.8.

Автомобильные баллоны для ГСН должны подвергаться периодически техническому освидетельствованию в соответствии с требованиями нормативного документа Госгортехнадзора РФ ПБ 10-15-96 «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением» в сроки один раз в два года или в сроки, устанавливаемые разработчиком конструкции или заводом-изготовителем баллонов.

Основные данные автомобильных стальных баллонов для ГСН

|

Диаметр, мм |

длина, мм |

Толщина стенки, мм |

Объем, л |

Масса, кг |

||

|

Без арматуры |

С арматурой |

Полный |

Заполненный ГСН |

|||

|

230* |

1200 |

- |

2 |

45 |

40,5 |

23,4 |

|

300* |

650 |

- |

3 |

36,5 |

32,8 |

18,9 |

|

300* |

760 |

- |

3 |

44,5 |

40 |

22,5 |

|

300* |

790 |

- |

3 |

50 |

42 |

23,1 |

|

300* |

830 |

- |

3 |

52,5 |

44 |

22 |

|

300* |

1060 |

- |

3 |

67 |

53,6 |

26 |

|

320 |

1060 |

- |

3,5 |

76 |

60,8 |

33 |

|

360 |

730 |

- |

3,5 |

67,5 |

54 |

28,2 |

|

360* |

850 |

- |

3,5 |

78,5 |

70,6 |

32,8 |

|

360 |

1010 |

- |

3,5 |

92,5 |

83 |

39 |

|

360 |

- |

1010 |

3,5 |

94,5 |

85 |

42 |

|

360* |

1120 |

- |

3,5 |

103,5 |

93 |

43,2 |

|

440* |

800 |

- |

4 |

105 |

94,5 |

42,5 |

|

440 |

1250 |

- |

4 |

164 |

147,5 |

67 |

|

490 |

808 |

915 |

4,5 |

130 |

117 |

58,5 |

|

490 |

900 |

1097 |

4,5 |

150 |

135 |

60,6 |

|

490* |

920 |

- |

4,5 |

152 |

121,6 |

66,5 |

|

490 |

1150 |

1257 |

4,5 |

190 |

171 |

75,5 |

|

490* |

1240 |

- |

4,5 |

210 |

168 |

81 |

|

490* |

1312 |

- |

4,5 |

217 |

195 |

96,5 |

|

575 |

1120 |

1200 |

5 |

258 |

232 |

96 |

|

575 |

1215 |

- |

5 |

280 |

224 |

101 |

*) - перспективные, подлежащие серийному выпуску.

а) без арматуры

б) с арматурой

Рис. 3.7. Баллоны автомобильные газовые:

Рис. 3.8. Баллон для ГСН торроидальной формы:

Блок запорно-предохранительной арматуры (мультиклапан), устанавливаемый на баллоны нового поколения (см. рис. 3.8), служит для автоматического контроля уровня газа в баллоне и прекращения заправки при заполнении 80 - 85 % объёма баллона. Кроме того, мультиклапан обеспечивает:

- герметичность газового баллона при возникших неисправностях наполнительного вентиля (при помощи обратного клапана);

- герметичность газового баллона в случае обрыва расходного газового трубопровода (при помощи скоростного клапана);

- снижение давления в баллоне при возникновении пожара или в следствии его естественного нагрева (при помощи предохранительного клапана).

Корпус мультиклапана крепится при помощи винтов к корпусу баллона, а герметичность соединения обеспечивается прокладкой.

Для обеспечения безопасности при установке баллона в багажном отделении или салоне АТС мультиклапан помещают в газонепроницаемый кожух, который обеспечивает отвод газа (в случае нарушения герметичности) за пределы багажного отделения или салона АТС.

На рисунке 3.8 представлен мультиклапан Новогрудского завода газовой аппаратуры, а на рисунке 3.9 конструкция блока арматуры фирмы «САГА».

Нумерация рисунков приводится в соответствии с оригиналом

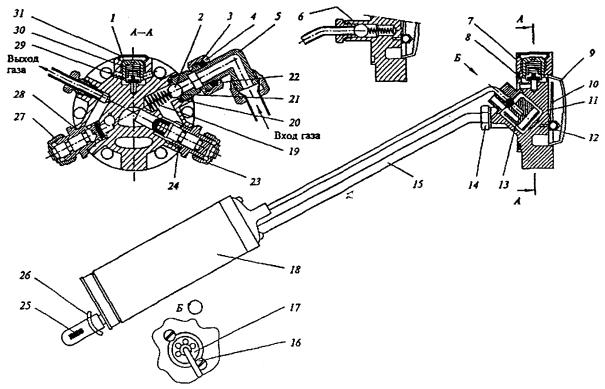

Рис. 3.8. Мультиклапан Новогрудского завода газовой аппаратуры:

1 - предохранительный клапан; 2 - шарик обратного клапана; 3 - штуцер входной; 4 - гайка; 5 - переходник; 6 - скоростной клапан; 7 - корпус; 8 - прокладка; 9 - прозрачный корпус; 10 - магнитная стрелка; 11 - шкала; 12 - ось стрелки; 13 - автоматический клапан; 14 - штуцер; 15 - трубка забора газа; 16 - регулировочный винт; 17 - опора клапана; 18 - поплавок; 19 - пружина; 20, 22, 24 и 28 - прокладки; 21 - седло клапана; 23 - заправочный вентиль; 25 - сетка фильтра; 26 - стопорное кольцо; 27 - расходный вентиль; 28 - прокладка; 29 - вставка клапана; 30 - пружина; 31 - пломба.

Рис. 3.9. Блок арматуры «САГА-6»:

1 - поплавок; 2 - кулачок; 3 - труба; 4 - клапан предохранительный; 5 - штуцер дренажный; 6 - вентиль дренажный; 7 - шток с магнитом; 8 - датчик уровня газа; 9 - вентиль расходно-заправочный; 10 - блок арматуры; 11 - штуцер заправочный; 12 - штуцер выходной; 13 - фланец газового баллона; 14 - шток рабочего клапана; 15 - трубопровод; 16 - корпус рабочего и ограничительного клапанов; 17 - шарик клапана.

3.4. Инжекторные системы подачи газового топлива

В настоящее время получили распространение газовые системы питания нового поколения - инжекторные системы подачи газа.

В отличие от инжекторных систем, (см. разд. 3.2) когда газ подаётся в газовый смеситель, расположенный в полости карбюратора над дроссельной заслонкой, под давлением близким к атмосферному, инжекторные системы подают газ во впускной коллектор под давлением 0,1 - 0,2 (МПа).

Дозирование газа осуществляется за счёт изменения времени возвратного - поступательного движения электромагнитного клапана специального устройства - инжектора.

По принципу управления подачей газа инжекторные системы подачи газа аналогичны системам впрыска бензина. Инжекторные системы могут устанавливаться как на карбюраторные, так и на инжекторные бензиновые автомобили.

Рассмотрим инжекторную систему подачи газа на примере газового инжектора Громыко (ГИГ-3), рассчитанную для работы на ГСН. Схема этой системы представлена на рисунке 3.10.

Газовым инжектором 12 управляет сигнал, поступающий от электронного блока 4. В свою очередь электронный блок получает информацию о работе двигателя (о частоте вращения двигателя - от катушки зажигания 1, о составе смеси - от λ - зонда 11).

Помимо этого информация о нагрузке на двигатель поступает на дифференциальный редуктор 14 в виде разрежения во впускном коллекторе. Разрежение также косвенно даёт информацию о расходе воздуха, поступающего в двигатель. Таким образом, дифференциальный редуктор совместно с инжектором 12 также участвует в управлении подачей газа в двигатель.

Газ из баллона поступает сначала в испаритель 2 и затем в дифференциальный редуктор 14.

Рис. 3.10. Схема инжекторной системы дозирования газового топлива:

1 - катушка зажигания; 2 - испаритель; 3 - ЭМК газа; 4 - электронный блок управления; 5 - пульт управления; 6 - ЭМК бензина; 7 - карбюратор; 8 - впускной коллектор; 9 - двигатель; 10 - датчик температуры; 11 - λ-зонд; 12 - газовый инжектор; 13 - патрубок для отвода разрежения; 14 - дифференциальный редуктор.

Рис. 3.11. Редуктор дифференциальный:

1 - заглушка; 2 - крышка; 3 - пружина; 4 - кронштейн; 5 - полость для создания разрежения; 6 и 17 - мембраны; 7, 9, 19 и 21 - диски; 8 - кольцо; 10 - полость низкого давления; 11 - корпус; 12 - клапан; 13 и 15 - штуцеры; 14 - втулка; 16 - отверстие для выхода газа; 18 - обечайка; 20 - штуцер для отвода разрежения; 22 - колпачок.

Мембрана 17 дифференциального редуктора (рис. 3.11) выполнена из резинометаллического материала. Работой редуктора управляет разрежение из впускного коллектора двигателя, поступающее в штуцер 20. Изменения разрежения во впускном коллекторе автоматически отслеживается дифференциальным редуктором, который, в свою очередь, корректирует подачу топлива.

Газ поступает в редуктор через штуцер 13. Давление газа регулируется за счет перемещения клапана 12 на втулке 14.

Втулка 14 находится под воздействием разрежения, передаваемого на мембрану 6, усилия пружины 3 и, с другой стороны - давление газа, которое оказывает усилие на мембрану 17.

Давление газа понижается до заданного уровня (0,1 ... 0,2 МПа) в полости 10, после чего газ поступает к инжектору через штуцер 15.

Регулировка давления выполняется вращением заглушки 1, с которой предварительно снимают колпачок 22.

Рис. 3.12. Инжектор газовый:

1 и 8 - шайбы; 2 - кольцо уплотнительное; 3 - якорь; 4 - опора; 5 - кольцо регулировочное; 6 - корпус; 7 - обмотка катушки; 9 - крышка; 10 и 11 - шайбы электроизоляционные; 12 - сердечник с втулкой; 13 - гайка; 14 - штуцер.

Газовый инжектор (рис. 3.12) - это быстродействующий электромагнитный клапан, который по сигналу от электронного блока открывается, и через него проходит доза топлива (газа). Открытие и закрытие клапана происходит синхронно с вращением коленчатого вала за счёт воздействия магнитных сил сердечника 12 на якорь 3. Электромагнитный инжектор обеспечивает открытие отверстия для прохода топлива за 0,6 (мс) и закрытие за 0,2 (мс) и позволяет работать с частотой до 250 (Гц). Подача газа из инжектора производится непосредственно во впускной коллектор, что препятствует загрязнению карбюратора, улучшает наполнение цилиндров, снижает риск «обратного хлопка» в инжекторных автомобилях.

Электронный блок управляет системой таким образом, что при остановке двигателя немедленно прекращается подача газа. При включении зажигания газовый клапан кратковременно открывается, выдавая необходимую для запуска порцию газового топлива. При неработающем двигателе и включённом зажигании газовый клапан закрыт.

Электронный блок управления 4 (см. рис. 3.10) предназначен для обработки сигналов, поступающих с датчиков оборотов (катушки 1), температуры 10 и λ-зонда 11, и управления работой газового клапана и газового инжектора. В электронном блоке размещены электронные схемы управления инжектором, газовым 3 и бензиновым 6 клапанами.

При настройке электронного блока управления на автомобиле используется специальный тестер. Электронный блок управления на автомобиле устанавливается в салоне автомобиля.

Пульт управления 5 предназначен для переключения режимов «Бензин» - «Газ» и регулировки длительности открытия форсунки. На переднюю панель блока выведены ручка потенциометра «тонкой» подстройки, переключатель «Бензин» - «Газ» и обеспечен доступ к разъёму тестера и потенциометрам установки времени открытия инжектора.

Испаритель 2 предназначен для подогрева газа с помощью охлаждающей жидкости двигателя и испарения жидкой фазы пропан-бутановой смеси. Его подсоединение аналогично подсоединению редуктора низкого давления.

Преимуществом газовых инжекторных систем являются их значительно меньшие габаритные размеры, хорошие топливная экономичность, динамика и экологические показатели. За этими системами - будущее.

В настоящее время отечественная промышленность (ОАО «Газомотор», «Авангард» и др.) готовит серийное производство инжекторных газовых систем, отличающихся от рассмотренных систем методами управления.

4. Особенности эксплуатации ГБА, работающих на газе сжиженном нефтяном

В процессе эксплуатации ГБА на ГСН, периодически возникает необходимость проведения различных регулировочных работ на элементах газовой системы питания и операций по пуску холостого двигателя, переводу двигателя с одного вида топлива на другое.

Регулировочные работы газовой аппаратуры ГБА, работающих на ГСН, по своей технологической последовательности и элементам их выполнения, разнообразны, в зависимости от конструкции газовой аппаратуры. Поэтому в инструкции по эксплуатации газовой аппаратуры конкретной модели ГБО должны быть приведены описания выполнения следующих регулировочных работ:

- регулировка холостого хода;

- регулировка экономайзерных устройств и газовых редукторов в целом;

- регулировка дозаторов и смесителей газа.

В настоящем документе приведены некоторые приёмы проведения регулировочных работ, операций пуска холостого двигателя и перевода двигателя ГБА с бензина на газовое топливо и наоборот.

4.1. Регулировка холостого хода

Проверить при необходимости отрегулировать двигатель на холостом ходу на бензине. Проверить правильность установки угла опережения зажигания. Прогреть двигатель на бензине.

Плавно открыть расходный вентиль блока арматуры. Вывернуть регулировочный винт на дозаторе (см. рис. 4.2) на 2.5 оборота от полностью закрытого положения. Завернуть винт холостого хода на редукторе - испарителе до упора и затем вывернуть его на 1/2 оборота. Завернуть винт регулировки давления второй ступени редуктора до упора и вывернуть его на 4 оборота.

Установить повышенную частоту вращения коленвала двигателя - 3000 - 3500 (об/мин), (допускается использование рукоятку управления воздушной заслонкой).

Перевести переключатель вида топлива в нейтральное положение, а затем в положение «ГАЗ».

После того, как двигатель заработал на газе, начать плавное уменьшение частоты вращения коленвала двигателя. При первых признаках перебоев в работе двигателя, не давая ему заглохнуть, добиться максимально возможной частоты вращения поворачиванием винта холостого хода редуктора в ту или другую сторону (сохраняя то положение рукояти привода воздушной заслонки, при котором начались перебои).

Продолжить плавное уменьшение частоты вращения перемещая рукоятку привода воздушной заслонки в сторону увеличения её открытия. При неустойчивой работе двигателя повторить вышеописанную операцию. Полностью установить рукоятку привода воздушной заслонки в исходное положение, винтом холостого хода редуктора добиться минимально устойчивой частоты вращения коленвала двигателя. Затем, выворачивая винт регулировки давления второй ступени редуктора, увеличить частоту вращения на 30 - 50 (об/мин).

Частота вращения на холостом ходу на газе должна быть в пределах 750 - 900 (об/мин) при содержании оксида углерода (СО) в отработавших газах двигателя в пределах 0,3 - 0,8 %.

4.2. Регулировка экономайзера

Установить автомобиль на стенд с беговыми барабанами. Загрузить стенд нагрузкой, соответствующей движению автомобиля на горизонтальном участке дороги с твёрдым покрытием со скоростью 50 (км/час).

Перед регулировкой завернуть винт упора мембранного механизма на крышке экономайзера 5 (рис. 4.1), (винт экономичной регулировки) завернуть до упора и затем вывернуть на 2 - 3 оборота. Винт, ограничивающий угол поворота шиберной заслонки 4 (винт мощностной регулировки) завернуть до упора и вывернуть на 8 - 10 оборотов.

При имитации движения автомобиля на 3-ей передачи со скоростью 50 (км/час) отрегулировать таким образом, чтобы содержание окиси углерода в отработавших газах находилось в пределах 0,25 - 0,4 %.

Положение винта мощностной регулировки подбирают при полной нагрузке на двигатель при движении автомобиля со скоростью 80 - 90 (км/час) таким образом, чтобы содержание окиси углерода в отработавших газах составляло 2,5 - 4 %.

При отсутствии стенда с беговыми барабанами положение винта экономичной регулировки подбирают в дорожных условиях. Выворачивая указанный винт на 1/4 оборота проверять каждый раз плавность хода трогаясь с места и плавность движения на 2-ой и 3-ей передачах со скоростью 20 - 30 (км/час). При первых признаках ухудшения ездовых качеств завернуть винт на 1/4 оборота обратно. После подбора регулировок винта на дозаторе проверить и при необходимости откорректировать регулировку холостого хода на газе.

Положение винта мощностной регулировки, определяющего максимальный угол открытия дроссельной (шиберной) заслонки 4, подбирают из условия достижения наилучшей динамики разгона на мерном горизонтальном участке ровного шоссе с твёрдым покрытием.

Рис. 4.1. Экономайзер:

1 - полость; 2 - мембранный механизм с ограничителем подачи газа; 3 - корпус; 4 - заслонка шиберная; 5 - винт регулировочный; 6 - пружина; 7 - крышка.

Рис. 4.2. Дозатор газа:

1 - шток с мембраной; 2 - винт экономической регулировки; 3 - крышка; 4 - прокладка; 5 - кольцо уплотнительное; 6, 7 - пружина; 8 - корпус; 9 - винт мощностной регулировки; 10 - плунжер; 11 - стакан.

4.3. Регулировка дозатора газа

Настройка дозатора газа (рис. 4.2) для регулировки качества газо-воздушной смеси проводится в следующей последовательности:

- вывернуть регулировочный винт 2 дозатора по стрелке «-» до крайнего положения;

- вывернуть плунжер 10 дозатора по стрелке «-» до тех пор, пока не начнутся перебои двигателя на холостом ходу;

- вворачивать, не давая заглохнуть двигателю, регулировочный винт 2 по стрелке «+» до тех пор, пока обороты двигателя не станут устойчивыми;

- зафиксировать гайкой положение плунжера 10 и одеть стакан 11;

- повернуть регулировочный винт 2 по стрелке «+» на 1 - 1,5 оборота при плохой динамике разгона или провалах в работе, добиваясь плавного движения автомобиля на 1, 2, 3 и 4 передачах.

4.4. Пуск двигателя на газовом топливе

Перед пуском необходимо:

- осмотреть газовую аппаратуру и убедиться в её исправности и герметичности;

- проверить по указателю газа наличие топлива в баллоне;

- плавно открыть расходный вентиль на блоке арматуры баллона (или убедиться в том, что он открыт);

- включить газовый электромагнитный клапан установкой переключателя вида топлива в положение «ГАЗ»;

- выдвинуть привод управления воздушной заслонкой карбюратора на 1/2 - 3/4 хода (только при запуске холостого двигателя);

- включить зажигание;

- нажать на кнопку управления пусковым клапаном на переключателе вида топлива и удерживать её в течении 3 - 5 секунд*);

*) При наличии электронных блоков (БЕГ-3, УКГ и т.п.) эта операция выполняется автоматически

- включить стартер и держать его включенным не более 10 секунд;

- если двигатель не пустился с первой попытки, повторить включение стартера, при этом пусковой клапан включать не рекомендуется.

При пуске холостого двигателя при температурах окружающей среды ниже -10 °С необходимо:

- обеспечить подачу в систему питания двигателя паровой фазы газообразного топлива (если на блоке арматуры есть элементы ее подачи), для чего, в зависимости от типа блока арматуры баллона, либо открыть вентиль паровой фазы, либо подать напряжение на электромагнитный клапан блока арматуры баллона нажатием на кнопку «ПФ» электронного блока;

- запустить двигатель на паровой фазе и прогреть его до температуры +20 - 40 °С;

- закрыть вентиль паровой фазы либо выключить питание на электромагнитный клапан блока арматуры.

Если блок арматуры баллона не снабжён элементами подачи паровой фазы в систему питания, то запуск двигателя на газе при температуре ниже -10 °С желательно производить на бензине. После прогрева двигателя до +30 - +40 °С перевести работу двигателя на газ (порядок перехода с одного вида топлива на другое см. п. 4.6.).

Пуск холодного двигателя при температурах окружающей среды ниже -15 °С рекомендуется производить на бензине с последующим переходом на газ.

4.5. Остановка двигателя

Останавливать двигатель следует выключением зажигания. Перед длительной остановкой (более 6 часов) газовый клапан необходимо отключить установкой переключателя в нейтральное положение и выработать газ из системы до остановки двигателя, затем выключить зажигание. Перед длительной стоянкой (более суток) следует при работающем двигателе закрыть расходный вентиль на блоке арматуры газового баллона и выработать газ из системы до остановки двигателя, затем поставить переключатель в нейтральное положение и выключить зажигание.

4.6. Перевод двигателя с одного вида топлива на другой

Для перевода двигателя с бензина на газ необходимо:

- открыть расходный вентиль на блоке арматуры:

- пустить двигатель на бензине;

- установить переключатель вида топлива из положения «БЕНЗИН» в нейтральное положение, при наличии электронного блока отжать кнопку «БЕНЗИН» - перекрыть подачу бензина;

- выработать бензин из поплавковой камеры карбюратора;

- при первых признаках остановки двигателя перевести переключатель в положение «ГАЗ».

Для перевода работающего двигателя с газа на бензин необходимо поставить переключатель вида топлива в промежуточное положение газ - бензин, а затем через 3 - 5 секунд поставить в положение «БЕНЗИН» или отпустить кнопку «ГАЗ» - обесточить электрические и электронные элементы систем питания двигателя газом.

5. Организация технического обслуживания и текущего ремонта газобаллонных автомобилей, работающих на ГСН

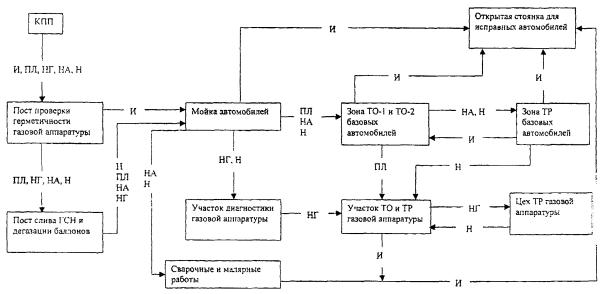

На рис. 5.1 представлена схема организации технологического процесса технического обслуживания и текущего ремонта газобаллонных автомобилей при условии выполнения полного объёма работ, связанных с обслуживанием газобаллонного оборудования.

Эта схема может функционировать при различных вариантах технического состояния ГБА и его газовой системы питания.

При всех видах ТО и ремонта ГБА проходит КПП и поступает на пост проверки герметичности газо-топливной системы питания и при положительном результате, на мойку и затем на стоянку.

В зависимости от технического состояния ГБА проходит через различные технологические подразделения.

При проведении планового ТО-1 или ТО-2, а также работ по ТР, (кроме смазочных, малярных работ и работ по регулировке газовой аппаратуры на работающем двигателе), ГБА направляется в зоны ТО-1, ТО-2 или зону ТР, где выполняются указанные виды обслуживания.

Регулировочные работы по газовой аппаратуре на работающем двигателе проводятся на участке диагностики.

Текущий ремонт газового оборудования и его ТО производится на специализированном участке по ТО и ТР газового оборудования и в цехе по ремонту газовой аппаратуры.

Для проведения ремонтных работ по агрегатам газовой аппаратуры, находящейся под высоким давлением 0,4 - 1,6 (МПа) (баллоны, их арматура (моноблок)), необходимо произвести слив газа из баллонов и их дегазацию, после этого ГБА поступает в зону ТР.

При обнаружении других неисправностей, не связанных с герметичностью газовых баллонов и их арматуры, ГБА после проверки герметичности на КПП поступает на участок ТО и ТР газового оборудования.

Снятая на участке ТО и ТР газового оборудования неисправная газовая аппаратура поступает в цех ТР газовой аппаратуры и после ремонта устанавливается обратно на ГБА на участки ТО и ТР.

Текущий ремонт газовой аппаратуры, не требующей её снятия с автомобиля, проводится при закрытых расходных вентилях (жидкой и паровой фазы) в зоне ТР базовых моделей или на участке ТО и ТР газового оборудования.

При выполнении сварочных и малярных работ на ГБА, он независимо от состояния газового оборудования и наличия газа в баллонах, направляется на пост слива газа и дегазации баллонов и затем на сварной и малярный участки. После выполнения всех видов работ ТО и ТР исправные ГБА направляются на стоянку.

Рис. 5.1. Типовая технологическая схема проведения ТО и ТР газобаллонных автомобилей в условиях АТП:

И - движение исправного автомобиля;

ПЛ - движение автомобиля при плановом ТО;

НГ - движение автомобиля при неисправной газовой аппаратуре (остальное исправно);

НА - движение неисправного автомобиля при исправной газовой аппаратуре;

Н - движение автомобиля с неисправностями газового и другого оборудования.

5.1. Режимы технического обслуживания и текущего ремонта газовой аппаратуры

5.1.1. Виды, периодичность и нормы затрат на техническое обслуживание и ремонт газовой аппаратуры:

При техническом обслуживании газобаллонных автомобилей, помимо плановых воздействий, характерных для базовых моделей, возникает ряд работ, связанных с наличием и спецификой газобаллонного оборудования.

Для газобаллонных автомобилей включая и автомобили индивидуального легкового автотранспорта установлены следующие виды технического обслуживания:

- ежедневное техническое обслуживание (ЕО);

- первое техническое обслуживание (ТО-1);

- второе техническое обслуживание (ТО-2);

- сезонное обслуживание (СО);

- техническое освидетельствование газовых баллонов.

Работы по ТО-1 и ТО-2 газовой системы питания для ГБА общего пользования выполняются с периодичностью технического обслуживания базовых автомобилей (табл. 5.1.). Сезонное обслуживание газовой аппаратуры совмещается с очередным ТО-2 и выполняется 1 раз в год.

Периодичность технического обслуживания ГБА

|

Коэффициент корректировки ТО |

Легковые автомобили, тыс. км |

Автобусы, тыс. км |

Грузовые автомобили, тыс. км |

||||

|

ТО-1 |

ТО-2 |

ТО-1 |

ТО-2 |

ТО-1 |

ТО-2 |

||

|

1 |

1 |

4000 |

16000 |

3500 |

14000 |

3000 |

12000 |

|

2 |

0,9 |

3600 |

14400 |

3150 |

12600 |

2700 |

10800 |

|

3 |

0,8 |

3200 |

12800 |

2800 |

11200 |

2400 |

9600 |

|

4 |

0,7 |

2800 |

11200 |

2450 |

9800 |

2100 |

8400 |

|

5 |

0,6 |

2400 |

9600 |

2100 |

8400 |

1800 |

7200 |

Трудоёмкость работ по отдельным ТО газобаллонного оборудования и квалификации рабочих приведена в таблице 5.2.

Трудоёмкость работ по техническому обслуживанию газовой аппаратуры и разряды производственных рабочих

|

Разряд работы |

Трудоёмкость, чел. мин. |

|

|

1. Приёмка автомобиля, подготовка к обслуживанию, оформление документации и выдача заказчику |

4 |

12 |

|

2. Проверка состояния и крепления газовых баллонов |

3 |

5 |

|

3. Проверка герметичности и крепления вентильных устройств со смазкой резьбы штоков |

3 |

7 |

|

4. Проверка состояния и крепления газопроводов |

3 |

4 |

|

5. Проверка состояния и крепления испарителя и подводящих газопроводов и трубопроводов систем охлаждения двигателя |

3 |

3 |

|

6. Обслуживание фильтрующего элемента магистрального фильтра |

3 |

4 |

|

7. Проверка состояния и регулировка газового редуктора |

4 |

12 |

|

8. Слив отстоя из редуктора |

3 |

2 |

|

9. Проверка состояния и работоспособности смесительных устройств, их регулировка |

4 |

8 |

|

10. Проверка герметичности и работоспособности электромагнитных клапанов |

4 |

5 |

|

11. Проверка состояния и работоспособности систем электрооборудования, систем зажигания |

4 |

9 |

|

12. Проверка герметичности газовой системы в целом |

3 |

2 |

|

13. Пуск и регулировка двигателя на холостом ходу на газе и нефтяном топливе |

4 |

7 |

|

14. Проверка и регулировка (при необходимости) содержание СО и СН в отработавших газах согласно ГОСТ Р 17.2.02.06-99 и ГОСТ 17.2.2.03 |

4 |

12 |

|

ИТОГО: |

- |

96 |

Перечень обязательных работ, выполняемых при различных видах ТО, приведены ниже.

Для автотранспорта общего пользования

Ежедневное техническое обслуживание (ЕО)

ЕО выполняется перед выездом автомобиля на линию и после возвращения на предприятие. Перед выездом проверить лёгкость пуска и работу двигателя на газовом топливе на холостом ходу и при различных вращениях коленчатого вала. При возвращении автомобиля на предприятие необходимо:

- проверить состояние газовой аппаратуры и герметичность соединения газовой системы питания;

- очистить (при необходимости) арматуру газовых баллонов от пыли и грязи (для грузовых автомобилей и автобусов);

- слить отстой из газового редуктора;

- закрыть расходный вентиль и выработать газ из системы питания;

- проверить отсутствие подтеканий бензина в соединениях топливопроводов, электромагистрального клапана.

Первое техническое обслуживание (ТО-1)

- проверить состояние и крепление газового баллона и кронштейнов;

- проверить работоспособность и крепления наполнительного и расходных вентилей;

- проверить крепление газовой аппаратуры (редуктора, карбюратора-смесителя, электромагнитного клапана-фильтра и др.);

- слить отстой из газового редуктора;

- проверить герметичность газовой системы питания;

- проверить и при необходимости отрегулировать содержание токсичных компонентов в отработавших газах в соответствии с ГОСТ 17.2.2.03-87 и ГОСТ Р 17.2.02.06-99.

Второе техническое обслуживание (ТО-2)

Выполняются все работы ТО-1, плюс дополнительно:

- снять, очистить и установить на место керамический фильтр расходного вентиля, проверить состояние уплотнительной прокладки;

- снять сердечник электромагнитного клапана-фильтра, промыть, продуть, установить на место (выполняется только для автомобилей ГАЗ);

- разобрать смеситель, вынуть обратный клапан, удалить отложения с клапана, очистить внутреннюю поверхность втулки штока, поставить клапан на место (выполняется только для автомобилей ЗИЛ);

- проверить ход штока и герметичность клапана 2-ой ступени газового редуктора, при необходимости отрегулировать и заменить уплотнитель клапана;

- проверить давление газа во 2-ой ступени газового редуктора на минимальной частоте вращения холостого хода; при необходимости отрегулировать;

- проверить действие приводов карбюратора-смесителя на полноту открытия дроссельных заслонок;

- отрегулировать минимальную частоту вращения холостого хода и переходные режимы.

Сезонное обслуживание (СО)

- снять газовый редуктор с автомобиля;

- заменить диафрагму 1-й ступени и уплотнители клапанов 1-й и 2-й ступеней;

- отрегулировать рабочее давление 1-й ступени, ход клапана 1-й ступени, ход штока диафрагмы 2-й ступени и герметичности клапана 2-й ступени;

- проверить герметичность разгрузочного устройства;

- проверить дозирующе-экономайзерное устройство на момент открытия клапана экономайзера, при необходимости заменить;

- установить газовый редуктор на автомобиль;

- смазать резьбы штоков наполнительного и расходного вентилей;

- снять, очистить и установить на место фильтр электромагнитных клапанов газа и бензина;

- разобрать смеситель, вынуть обратный клапан, удалить отложения с клапана, очистить внутреннюю поверхность направляющей втулки, собрать смеситель, (выполняется только для автомобилей ЗИЛ);

- снять сердечник электромагнитного клапана, промыть, продуть, установить на место (выполняется только для автомобилей ГАЗ);

- подтянуть крепление газовых баллонов к кронштейнам (момент затяжки 15 - 20 Нм);

- подтянуть крепление кронштейнов к платформе (момент затяжки 100 Нм);

- проверить герметичность газовой системы питания;

- отрегулировать давление газа во 2-й ступени редуктора при работе двигателя на минимальной частоте холостого хода;

- отрегулировать минимальную частоту холостого хода, переходные режимы, токсичность по ГОСТ 17.2.2.03-87 и ГОСТ Р 17.2.02.06-99 в отработавших газах на бензине и ГСН;

- проверить работу уровнемера ГСН в баллоне, опломбировать и поставить клеймо со сроком следующей проверки.

Текущий ремонт газобаллонного оборудования

Ремонт узлов и деталей газовой аппаратуры рекомендуется выполнять путём их замены на оборотные. Оборотный фонд агрегатов газовой системы питания должен составлять 5 - 7 % от списочного состава газобаллонных автомобилей в предприятии или закреплённых за станцией технического обслуживания ГБА.

Приведённая трудоёмкость работ по ТР газовой аппаратуры ГБА дана в таблице 5.3.

Приведённая трудоёмкость работ по комплектации, проверке и текущему ремонту газовой аппаратуры

|

Разряд работы |

Трудоёмкость, чел. час |

|

|

1. Снятие газового редуктора, разборка, очистка, замена или ремонт деталей, сборка, контроль и регулировка и установка на автомобиль |

3 |

1,2 |

|

2. Снятие смесительных устройств, разборка, очистка, замена или ремонт деталей, сборка, контроль и регулировка и установка на автомобиль |

3 |

0,5 |

|

3. Снятие электромагнитных клапанов с фильтром, разборка, очистка, замена или ремонт деталей, сборка, контроль и регулировка и установка на автомобиль |

4 |

0,3 |

|

4. Снятие баллона ГСН для дегазации (при необходимости) |

3 |

0,3 |

|

5. Изготовление и ремонт газопроводов и трубопроводов |

3 |

0,8 |

|

6. Комплектация агрегатов и узлов газовой аппаратуры по поз. 1 - 4 |

4 |

1 |

|

ИТОГО: |

- |

4,1 |

Нормы простоя автомобилей в ТО и ТР на 1000 км пробега принимаются такими же, как для базовых моделей. Общая продолжительность не должна превышать 0,4 - 0,5 дня на 1000 (км) пробега при условии соблюдения трудоёмкости и перечня операций ЕО, ТО-1, ТО-2, СО и периодичности их выполнения.

Перечень операций по ТО и ТР газовой аппаратуры конкретной модели ГБА (ГБО) должны быть приведены в инструкции по эксплуатации, выдаваемой заводом-изготовителем.

Для легкового индивидуального автотранспорта

A) Ежедневное обслуживание

Перед выездом проверить состояние, крепления и герметичность агрегатов газовой аппаратуры, соединений трубопроводов и баллона (визуально, на слух, с помощью мыльного раствора или течеискателя).

Проверить лёгкость пуска и работу двигателя на газе на минимальных оборотах холостого хода и при повышенной частоте вращения коленчатого вала двигателя.

Проверить герметичность соединения бензиновой системы питания и отсутствие подтекания масла из двигателя и коробки передач.

После возвращения закрыть расходный вентиль на баллоне, выработать газ из системы и убедиться в отсутствии запаха газа в салоне и багажном отсеке.

Б) Обслуживание через 1,5 - 2,0 (тыс. км) пробега

Выполняются все операции, предусмотренные ежедневным обслуживанием и дополнительно: слить конденсат из редуктора-испарителя, вывернуть пробку и завернуть её вновь после слива.

B) Обслуживание через 6,0 - 6,5 (тыс. км) пробега

Выполняются все операции, предусмотренные в п.п. А) и Б) и дополнительно:

- проверить состояние и крепление агрегатов газовой аппаратуры (редуктора-испарителя), электромагнитных клапанов, переключателя вида топлива и подводящих трубопроводов;

- проверить состояние и крепление агрегатов бензиновой системы питания, включая и газовый смеситель;

- проверить и при необходимости отрегулировать содержание СО в отработавших газах двигателя при работе на газе а, при наличии двухтопливной системы, и на бензине (данную операцию рекомендуется проводить на станциях технического обслуживания при проведении ТО-1, ТО-2 или СО).

Г) Обслуживание через 12,0 - 12,5 (тыс. км) пробега

Выполняются все операции, предусмотренные в пп. А), Б), В) и дополнительно: снять фильтрующий элемент с электромагнитного клапана-фильтра, очистить его, продуть сжатым воздухом и установить на место.

Д) Обслуживание через 24 - 25 (тыс. км) пробега

Рекомендуется выполнять на станции технического обслуживания.

Выполняются все операции, предусмотренные в пп. А), Б), В) и Г) и дополнительно:

- проверить состояние и действие приводов воздушной и дроссельных заслонок смесительной камеры карбюратора;

- проверить крепление смесителя и карбюратора к выпускному трубопроводу;

- проверить герметичность и регулировочные параметры всей газовой системы и отдельно её агрегатов (исключая газовый баллон) с помощью контрольно-регулировочного стенда, в т.ч.:

- герметичность клапанов и величину давления в 1 и 2 ступенях редуктора;

- герметичность разгрузочного устройства;

- герметичность и работоспособность электромагнитных клапанов (газового, бензинового, пускового);

- заменить фильтрующий элемент электромагнитного газового клапана или клапана в сборе;

- промыть, продуть и проверить на герметичность водяную полость подогревателя.

Е) Обслуживание по мере необходимости

Проверить и отрегулировать величину разряжения во 2 ступени редуктора низкого давления.

Отрегулировать количество подачи газа в смеситель на тройнике или дозаторе газа с помощью регулировочных винтов.

Провести регулировку частоты вращения коленчатого вала двигателя на режимах холостого хода.

Примечание: при освидетельствовании газового баллона в соответствии с установленными сроками производится контроль, регулировка, а при необходимости и ремонт блока арматуры.

5.1.2. Слив сжиженного нефтяного газа из газового баллона

Слив сжиженного нефтяного газа из автомобильных баллонов осуществляется на специализированных постах (станциях) и в следующих случаях:

- при нарушении герметичности запорно-предохранительной арматуры, резьбовых соединений на баллоне и в местах присоединения газопроводов;

- при проведении текущего ремонта, связанного с заменой баллонов, соединительных газопроводов, сварочных и окрасочных работ;

- при испытании газовой системы питания на герметичность сжатым воздухом или негорючим газом (N2, СО2) под давлением 1,6 (МПа), (опрессовка);

- при снятии баллонов ГСН для проведения их освидетельствования или замены.

Порядок удаления газа из баллона:

- завести двигатель на газовом топливе;

- закрыть расходный вентиль на баллоне;

- выработать газ из магистрали до полной остановки двигателя;

- выключить зажигание;

- подсоединить к вентилю поровой фазы шланг с рабочим телом (инертным газом, азотом) для подачи в газовый баллон давления, превышающего на 1,5 - 2,0 атмосферное давление паровой фазы в резервуаре слива;