| Информационная система |  |

УТВЕРЖДЕНО

Министерство химического и

нефтяного машиностроения

Член коллегии

______________ П.Г. Деев

«29» января 1979 г.

ОТРАСЛЕВОЙ СТАНДАРТ

|

Методы газодинамических испытаний |

ОСТ 26-12-2012-79 Взамен ОСТ 26-12-520-72 |

Приказом по Министерству химического и нефтяного машиностроения СССР от 11.02.1980 г. № 10 срок действия установлен

с 1 июля 1980 г.

до 30 июня 1990 г.

(Измененная редакция, Изм. № 1).

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на центробежные компрессоры с отношением давлений более 1,1 без охлаждения и с охлаждением в промежуточных газоохладителях.

Стандарт устанавливает правила измерений величин, необходимых для построения газодинамических характеристик, правила пересчета характеристик на гарантийные условия, а также определяет нормы точности применяемых при испытаниях приборов.

Стандарт не распространяется на следующие изделия:

Приводные двигатели;

центробежные компрессоры объемной производительностью при начальных условиях менее 0,08 м3/с (5 м3/мин);

холодильные и иные центробежные компрессоры, являющиеся неотъемлемой частью механизмов и устройств, для которых не могут быть применены правила измерений, устанавливаемые настоящим стандартом;

вакуумные компрессоры с начальным давлением менее 1 кПа;

турбокомпрессоры для наддува дизелей и газовых двигателей, испытываемые по ГОСТ 10033-68;

вентиляторы, подвергаемые испытаниям по ГОСТ 10921-74.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Обозначения величин, применяемых в стандарте, приведены в разделе 6.

(Измененная редакция, Изм. № 1).

1.2. Газодинамические испытания компрессора могут проводиться как с целью определения полных газодинамических характеристик компрессора, так и для определения расчетных параметров (паспортных данных, характеризующих гарантийный режим работы). Необходимость проведения того или иного испытания и их объем должны быть указаны в стандартах или технических условиях на конкретный компрессор.

1.3. Газодинамические испытания с целью определения полных газодинамических характеристик компрессора должны проводиться на натурном газе на стендах предприятия-изготовителя или на месте установки компрессора. Допускается проведение данных испытаний на модельном газе.

1.4. Газодинамические испытания с целью определения расчетных параметров (паспортных данных) должны проводиться на стенде предприятия-изготовителя на натурном или модельном газе.

Допускается проведение данных испытаний как сравнительных на среде, не отвечающей в полной мере требованиям, предъявляемым к модельной среде в соответствии с подразделами 1.8, 4.1, разделом 5, в случае, если имеются полные газодинамические характеристики опытного образца данного компрессора, полученные на этой среде при газодинамических испытаниях.

1.5. Характеристика центробежного компрессора.

Характеристика центробежного компрессора представляет собой графическое изображение зависимости между отдельными величинами, характеризующими его работу.

Для построения характеристик рекомендуется выбирать комбинацию координат в соответствии с табл. 1.

Комбинации величин в характеристиках

|

Координаты графика |

||

|

Абсцисса |

Ордината |

|

|

Предпочтительные |

||

|

ω, η |

|

pн, pк, П, Dp |

|

w, pн, pк, П, Dp |

|

Ne, Ni, hv, (hv)n |

|

ω |

|

η |

|

Допускаемые |

||

|

|

pн, pк, П, Dp |

Ne |

|

pн, pк, П, Dp |

|

ω |

Примечания: 1. В необходимых случаях допускается использовать другие величины, например, конечную температуру газа Тк или угол поворота лопаток входного регулирующего аппарата (ВРА) γ.

2. Применение частоты вращения n вместо угловой скорости ω не рекомендуется.

3. Обозначения величин в таблице - в соответствии с п. 6.1.

В характеристике должны указываться начальные условия, которым она соответствует.

1.6. Объем испытаний.

1.6.1. При газодинамических испытаниях с целью определения полных газодинамических характеристик компрессора должны производиться измерения, позволяющие определить не менее 5 точек характеристики.

1.6.2. При газодинамических испытаниях для определения расчетных параметров компрессора должна определяться одна (или несколько) точка в области характеристики, близкой к паспортным данным.

1.7. Условия испытаний.

1.7.1. Испытания должны проводиться при начальных условиях, максимально приближенных к гарантийным. При невозможности провести испытания на натурных режимах они должны проводиться на модельных режимах, например, при изменении начального давления и (или) температуры.

1.7.2. Отклонения средних значений величин от принятых для условий испытаний не должны выходить за пределы, указанные в табл. 2.

Допускаемые отклонения средних значений величин от принятых для условий испытаний.

|

Допускаемое отклонение |

||

|

относительное |

абсолютное |

|

|

1. Начальное давление (абсолютное) |

± 5 % |

- |

|

2. Начальная температура Кельвина |

± 3 % |

- |

|

3. Удельная газовая постоянная |

± 2 % |

- |

|

4. Плотность газа (комбинация поз. 1...3) |

± 5 % |

- |

|

5. Температура охлаждающей воды на входе |

- |

± 5 °С |

|

6. Угловая скорость |

± 2 % |

- |

Примечание: Требование поз. 2 на серийные образцы не распространяется. По соглашению разработчика и изготовителя пределы допускаемых отклонений могут быть расширены по сравнению с указанными в табл. 2.

1.7.3. Допускается проведение испытаний для определения расчетных параметров компрессора при больших отклонениях угловой скорости от принятой для условий испытаний (п. 1.7.2.). При этом должен вводиться эмпирический поправочный коэффициент, полученный при испытаниях на том же газе образцов компрессоров данного типа при изменении угловой скорости в пределах, охватывающих названные. Учет поправочного коэффициента должен производиться в соответствии с подразделом 6.4.

1.7.4. Компрессоры без охлаждения с отношением

давлений n

£ 1,8, работающие при условном числе Маха Mu £ 0,6, могут испытываться на натурном или

модельном газе при гарантийной угловой скорости. При этом отношение условных

чисел Маха на модельном

и натурном режимах должно лежать в пределах ![]()

1.8. Требования к модельным газам.

1.8.1. Физические свойства газа должны быть известны или легко определятся во время испытаний непосредственным измерениями или лабораторными анализами.

1.8.2. Выбор модельного газа должен обеспечивать проведение испытаний на модельном режиме при угловой скорости, конечной температуре и конечном давлении, не превышающих максимальных допускаемых техническими условиями при работе на натурном газе.

1.8.3. Выбор модельных газов и модельных режимов должен производиться из условия обеспечения минимальных значений отклонений критериев подобия от их значений при натурных режимах (см. подраздел 6.4).

1.9. Отсчитывание показаний.

1.9.1. Отсчитывание показаний всех приборов во время испытаний должно производиться при установившемся режиме работы и по одновременному для всех наблюдателей сигналу.

1.9.2. Режим может считаться установившимся, если отклонения значений отдельных измеряемых величин от их среднего значения не превышают указанных в табл. 3. На каждом режиме следует брать не менее трех отсчетов с интервалом времени 5 мин.

Примечание. В случае испытания при постоянной угловой скорости и всасывании из атмосферы допускается контролировать установившийся режим только по изменению повышения температуры DT.

Допускаемые отклонения измеряемых величин от их среднего значения на установившемся режиме

|

Обозначение |

Допускаемое относительное отклонение |

|

|

Начальное давление (абсолютное) |

ρн |

± 1 % |

|

Начальная температура Кельвина |

Тн |

± 0,5 % |

|

Повышение температуры |

DТ |

± 0,5 % |

|

Угловая скорость |

ω |

± 0,5 % |

1.9.3. Средние за режим значения величин, за исключением объемной (или массовой) производительности следует определять как средние арифметические из всех результатов измерений, среднюю за режим объемную (или массовую) производительность - как среднюю арифметическую из полученных вычислением при каждом измерении.

1.10. Требования к приборам.

1.10.1. Измерительные приборы, подлежащие ведению метрологической службы и применяемые при испытаниях, должны иметь действующие свидетельства или клейма о поверке в органах государственной или ведомственной метрологической службы.

1.10.2. Градуировочная характеристика приборов не должна изменяться во время испытаний.

1.10.3. Нулевые показания приборов должны проверяться перед началом испытания и после его окончания.

1.10.4. Рекомендуется дублирование всех измерений. Методы измерений могут быть различными. При использовании одного и того же метода дублируются как измерительные приборы и линии связи, так и регистрирующие приборы.

1.11. Контрольные сечения.

1.11.1. Гарантийные значения параметров компрессоров следует определять по состоянию газа на входе во всасывающий патрубок и на выходе из нагнетательного патрубка.

1.11.2. Места измерения параметров начального и конечного состояния газа (контрольные сечения) должны располагаться на прямых участках трубопроводов перед входным патрубком на расстоянии до одного гидравлического диаметра всасывающего трубопровода и за нагнетательным - на расстоянии 2 - 3 гидравлических диаметров нагнетательного трубопровода.

Сечение трубопровода на расстоянии не менее трех гидравлических диаметров от всасывающего и нагнетательного патрубков должно быть таким же, как у патрубка машины.

1.11.3. В специальных случаях, оговоренных стандартами или техническими условиями, гарантийные значения параметров допускается определять по состоянию газа в заданных сечениях трубопроводов.

1.11.4. Места измерений давления и температуры должны располагаться в разных поперечных сечениях (плоскостях), отстоящих друг от друга на расстояниях до половины гидравлического диаметра трубопровода, и быть развернуты вокруг оси трубопровода друг относительно друга на угол не менее 15°.

1.11.5. При невозможности осуществления этих требований необходимо определять обоснованные поправки (с соответствующим знаком) на сопротивление трубопроводов для определения давлений в сечениях входа и выхода из компрессора, а участки трубопроводов от контрольных сечений до входа в патрубки теплоизолировать.

1.12. Определение к.п.д. и пересчет результатов испытаний.

1.12.1. Для оценки эффективности компрессоров без охлаждения должен определяться политропный к.п.д., для компрессоров с охлаждением - изотермный к.п.д.

1.12.2. При обработке результатов испытаний и пересчете их на гарантийные условия может применяться как адиабатный, так и политропный к.п.д. Связь между ними при натурном или модельном режимах выражается равенствами

![]() и

и ![]()

В

тексте стандарта использованы ηад,

hад, Nад

и вспомогательная функция ![]()

Если

для обработки результатов используются политропные к.п.д., напор, мощность и

функция ![]() , ими заменяются в формулах разделов 4, 5 и 6 адиаоатные к.п.д., напор,

мощность и функция y. Значения функции yпол

могут определяться по рекомендуемым приложениям 2 и 3 при k = n.

, ими заменяются в формулах разделов 4, 5 и 6 адиаоатные к.п.д., напор,

мощность и функция y. Значения функции yпол

могут определяться по рекомендуемым приложениям 2 и 3 при k = n.

1.12.3. Среднее в процессе сжатия значение показателя адиабаты газа k определяется из выражений

или по значению функции

![]()

Среднее в процессе сжатия значение показателя политропы может определяться из выражений

или

или ![]()

1.12.4. Учет реальности газов и обеспечение подобия при испытаниях на модельных газах могут быть обеспечены только приближенно. В связи с указанным изготовитель вправе провести испытания на модельных газах и пересчет данных испытаний на основе своего опыта, с отличиями от методов по разделам 4, 5 и 6, подтверждая точность результатов.

2. МЕТОДЫ ИЗМЕРЕНИЙ

2.1. Измерение давления

2.1.1. Давление должно измеряться на прямых участках трубопроводов. Следует избегать расположения мест измерений непосредственно перед или за коленами и дроссельными устройствами за диффузорными участками.

При необходимости измерения в сечении с неравномерным распределением давления следует определять среднее арифметическое из нескольких показаний от разных мест измерений, расположенных, например, по периметру контрольного сечения.

2.1.2. Соединительные линии (например резиновые, полиэтиленовые или полихлорвиниловые трубки) между первичным преобразователем давления (трубкой полного или статического давления, приемным отверстием на стенке и др.) и регистрирующим прибором должны проверяться на герметичность.

Герметичность соединительных линий следует проверять:

методом обмыливания - если во внутренних их полостях находится рабочая среда при давлении выше атмосферного;

с помощью фреонового течеискателя - при отсоединенном первичном преобразователе давления и заполнении трубок фреоном;

по показаниям регистрирующего прибора при отсоединенном первичном преобразователе давления и создании давления в трубках, примерно соответствующего измеряемому. Линии должны считаться герметичными при неизменности показаний (с учетом температуры окружающей среды) в течение не менее 5 минут.

Соединительные линии должны соответствовать требованиям действующих правил измерения расхода газов и жидкостей стандартными сужающими устройствами, утвержденных Госстандартом СССР.

(Измененная редакция, Изм. № 1).

2.1.3. При измерении разности давлений и при измерении давления газа с плотностью, отличной от плотности окружающего воздуха, следует учитывать плотность газов в коленах U-образных манометров путем введения поправок.

При существенной разности уровней мест отбора и регистрации давления следует учитывать поправку, пропорциональную плотности газа и указанной разности уровней.

Указанные поправки допускается не вводить, если дополнительная относительная погрешность от пренебрежения ими не выходит за пределы ± 0,1 %.

2.1.4. Если динамическое давление в точке измерения составляет менее 1 % от разности статического и атмосферного давлений, допускается для определения гарантийных параметров использовать как статическое, так и полное давление при условии, что в рабочих условиях и при испытаниях определяется одна и та же величина.

2.1.5. При определении полного давления как суммы статического и динамического давлений, динамическое давление в месте измерения определяется расчетным путем по формуле

![]()

где F - площадь поперечного сечения трубопровода, м2.

2.2. Измерение температуры

2.2.1. Начальная и конечная температура газа должна измеряться в контрольных сечениях перед всасывающим и за нагнетательным патрубками (п. 1.10).

2.2.2. При измерениях необходимо принять возможные меры для уменьшения погрешностей, вызываемых теплопроводностью, конвекцией или излучением.

2.2.3. Приборы для измерений температуры должны располагаться таким образом, чтобы их чувствительная часть не находилась в застойных зонах или вблизи стенок, где температура среды значительно отличается от температуры ядра потока.

В трубопроводах диаметром менее 200 мм чувствительный элемент прибора должен располагаться на расстоянии от стенки, равном 1/3 диаметра трубопровода. При измерениях в трубопроводах большего диаметра чувствительный элемент прибора должен находиться в трубопроводе на глубине не менее 100 мм.

Чувствительный элемент прибора должен быть направлен навстречу газовому потоку. Допускается отклонение на угол не более 90°.

2.2.4. Термодинамическую температуру следует определять как разность температуры торможения и температуры, соответствующей динамическому напору потока. При определении температуры следует учитывать, что кинетическая энергия не полностью превращается в теплоту.

Степень преобразования динамического напора термоприемником следует учитывать коэффициентом преобразования r, который должен определяться при градуировке. При этом

где Тизм - измеренная температура (показание прибора с учетом поправки на выступающий столбик жидкостного термометра).

2.2.5. При отсчитывании показаний ртутный термометр не должен извлекаться из потока среды или жидкости в гильзе.

2.2.6. При измерении температуры ртутным термометром столб ртути должен выступать за пределы трубопроводов как можно меньше. Если измеряемая температура значительно отличается от температуры окружающей среды, в показания термометра должна быть внесена поправка на степень его погружения.

Для ртутно-стеклянных термометров, градуировка которых проводилась при полном погружении, действительная температура определяется по формуле

Т = Т' + bn(T' - Токр),

где Т - действительная температура, К;

Т' - показания термометра, К;

Токр - температура ртути в выступающем из гильзы столбике, принимаемая равной температуре окружающей среды в непосредственной близости от термометра, К;

n - разность значений шкалы, соответствующая выступающему из гильзы столбику ртути, К;

b - кажущийся температурный коэффициент линейного расширения ртути, К-1.

для ртути в стеклянном баллоне рекомендуется принимать

b ≈ 1/6300 = 0,16´10-3 K-1.

Поправка на степень погружения термометра может не вводиться, если дополнительная относительная погрешность от пренебрежения ею не выходит за пределы ± 0,1 %.

2.2.7. Устойчивости температуры «холодного» спая термопары следует обеспечивать помещением его в сосуд с тающим льдом или термостат.

Для непосредственных измерений перепада температуры допускается помещать «холодный» спай термопары в контрольном сечении на входе, «горячий» - в контрольном сечении на выходе.

2.3. Измерение угловой скорости

2.3.1. Относительная погрешность измерений угловой скорости не должна выходить за пределы ± 0,2 %. В обоснованных случаях допускается измерение угловой скорости с погрешностью ± 0,5 %.

2.4. Измерение объемной (или массовой) производительности

2.4.1. Объемная (или массовая) производительность центробежного компрессора должна измеряться во всасывающем или нагнетательном трубопроводе. В случае необходимости следует вносить поправки на утечки или подсос через уплотнительные устройства, выпадение конденсата, сливаемого в промежуточных газоохладителях, на продувки и т.д. При невозможности непосредственного определения разности между действительной и измеряемой объемной (или массовой) производительностью может использоваться эмпирический поправочный коэффициент, определяемый по данным разработчика и изготовителя.

2.4.2. Измерение должно производиться в соответствии с требованиями действующих правил измерения расхода газов и жидкостей стандартными сужающими устройствами, утвержденных Госстандартом СССР. Допускается установка устройств (сеток, лопаток и т.д.) для спрямления потока.

(Новая редакция, Изм. № 1).

2.4.3. В случае, если невозможно измерение объемной (или массовой) производительности согласно п. 2.4.2, допускается ее определение по распределению скорости в потоке. При этом минимальное значение регистрируемого динамического давления не должно быть менее 150 Па.

Мерное сечение должно располагаться в середине цилиндрического прямолинейного участка трубопровода длиной не менее 10 диаметров.

В мерном сечении профиль скоростей должен определяться как минимум вдоль двух взаимно перпендикулярных диаметров. Измерения в возмущенном потоке, после или до местных сопротивлений, не допускаются.

Среднюю по сечению скорость следует определять интегрированием.

2.5. Измерение мощности

2.5.1. Мощность, потребляемая центробежным компрессором, определяется измерением выходной мощности приводного двигателя, путем измерений крутящего момента, передаваемого на вал компрессора, или по методу теплового баланса.

При использовании промежуточной силовой передачи между приводным двигателем и собственно компрессором необходимо учитывать потери мощности в этой передаче.

2.5.2. В случае привода от электродвигателя мощность на валу последнего определяется по ГОСТ 10159-79, ГОСТ 7217-79 или ГОСТ 10169-77 в зависимости от типа или по паспортным данным в зависимости от потребляемой электрической мощности.

(Измененная редакция, Изм. № 1).

В случае привода от двигателей иного типа определение мощности компрессора, по мощности, потребляемой двигателем, производится только при наличии соответствующих указаний в стандартах или технических условиях.

2.5.3. При определении мощности по крутящему моменту необходимо измерять угловую скорость ротора компрессора. Мощность компрессора, Вт, определяется по формуле

Ne = Mкpω

где Mкр - крутящий момент на муфте компрессора, Н·м;

ω - угловая скорость, рад/с.

(Измененная редакция, Изм. № 1).

2.5.4. При измерениях методом теплового баланса необходимо соблюдать следующие правила:

горячие поверхности корпусов должны быть покрыты тепловой изоляцией, обеспечивающей температуру ее наружной поверхности не выше 323 К (50 °С);

на компрессоре с охлаждением контрольные сечения должны быть расположены перед всасывающим и за нагнетательным патрубками каждой секции. Мощность, потребляемая компрессором, определяется суммированием мощности отдельных секций и мощности механического трения;

должно учитываться изменение производительности по тракту компрессора за счет внешних утечек (подсосов). Значение объемного (или массового) расхода газа во внешних утечках (подсосах) допускается определять расчетным путем;

механическая мощность компрессора должна определяться методом теплового баланса или иным способом с относительной погрешностью, не выходящей за пределы 10 % при гарантийной угловой скорости.

2.5.5. Для рабочей среды, которая в процессе сжатия может считаться идеальной, внутреннюю мощность, Вт, следует вычислять по формуле

![]()

где ![]() - массовая

производительность отдельной секции с учетом внешних утечек и подсосов, кг/с.

- массовая

производительность отдельной секции с учетом внешних утечек и подсосов, кг/с.

Для рабочей среды, которая в процессе сжатия отклоняется от идеального состояния, внутренняя мощность вычисляется по формуле

![]()

где ![]() - удельная энтальпия

среды по заторможенным параметрам в точках конца и начала процесса сжатия,

Дж/кг;

- удельная энтальпия

среды по заторможенным параметрам в точках конца и начала процесса сжатия,

Дж/кг;

![]() - массовая

производительность отдельной секции с учетом внешних утечек и подсосов, кг/с.

- массовая

производительность отдельной секции с учетом внешних утечек и подсосов, кг/с.

2.6. Определение свойств и состава рабочей среды

2.6.1. При проведении испытаний на среде, отличной от воздуха, необходимо периодически проверять ее состав и свойства. Как минимум, следует определять состав среды в начале и конце испытаний. В случае колебания состава газа подробный газовый анализ проводить в течение каждого режима.

2.6.2. Если массовая доля посторонних примесей в газе превышает 1 %, необходимо учитывать их влияние на плотность газа и создаваемый напор.

2.7. Определение относительной влажности

2.7.1. При проведении испытаний с влажной средой необходимо во время испытаний периодически определять относительную влажность рабочей среды. Относительная погрешность измерений влажности не должна выходить за пределы ± 10 %.

Для машин с отношением давлений не более 3 при температуре всасываемого воздуха не выше 20 °С влияние относительной влажности на определенные параметры невелико, и измерения относительной влажности можно не производить, если этого не требуется по технологическим соображениям. Относительную влажность рабочей среды, отличной от воздуха, следует определять либо приборами психрометрического типа после редуцирования давления до атмосферного, либо по методу точки росы или с помощью взвешивания выделившегося конденсата.

Относительная влажность сжатого газа, найденная при атмосферном давлении, должна быть пересчитана на давление в трубопроводе.

Относительная влажность газа при давлении, отличном от атмосферного, может быть определена как произведение относительной влажности при атмосферном давлении и отношения давления в трубопроводе к атмосферному, если процесс дросселирования происходил при постоянной температуре.

2.8. Определение границ помпажа

2.8.1. Соответствующая началу помпажа точка характеристики компрессора (граница помпажа) определяется при постоянных значениях угловой скорости и условиях всасывания и медленном уменьшении производительности.

Начало помпажа характеризуется появляющейся неустойчивостью потока, появлением низкочастотного шума и колебаниями конечного давления, перепада давлений в расходомерном устройстве и потребляемой мощности.

2.8.2. Определение границы начала помпажа может быть также произведено с помощью малоинерционной аппаратуры.

3. ПРИБОРЫ

3.1. Измерение давления

3.1.1. Отбор статического давления должен производиться через отверстия на внутренней стенке трубопровода диаметром 0,5 ... 5,0 мм в зависимости от диаметра трубопровода.

Оси отверстий должны быть расположены перпендикулярно стенке. Кромки отверстий должны быть острыми и зачищенными от заусенцев. Вблизи отверстий не допускаются неровности, заусенцы на поверхности, а также выступающие части - винты, бурты и т.д. Отношение глубины отверстия к его диаметру должно быть не менее 2 ... 3.

Допускается измерение статического давления с помощью трубки Прандтля или трубок статического давления.

3.1.2. Атмосферное давление следует измерять барометрами, установленными в стендовых помещениях. Данные метеостанции об атмосферном давлении допускается использовать только в том случае, если учитывается поправка на разность высот над уровнем моря места испытаний и метеостанции, а также ее удаленность.

Ориентировочное значение поправки рекомендуется вычислять по следующему соотношению: разность уровней 8 м соответствует разности атмосферных давлений 100 Па (10 мм вод.ст.).

Во всех случаях погрешность определения атмосферного давления не должна выходить за пределы ± 100 Па (10 мм вод.ст.).

3.1.3. Давление (абсолютное) до 250 кПа (2,5 кгс/см2) следует измерять преимущественно при помощи υ-образных манометров (например по ГОСТ 9933-75), однотрубных или многотрубных манометров.

Соотношение площадей поперечного сечения трубок и бачка одно- или многотрубного манометра не должно быть более 0,002.

Манометрической жидкостью в зависимости от предела измерений должна быть вода, ртуть или иная жидкость с постоянной плотностью при постоянной температуре, с неизменяемым химическим составом при контакте с воздухом и рабочей средой.

Изменение платности манометрической жидкости в зависимости от температуры следует учитывать, если дополнительная относительная погрешность от пренебрежения им выходит за пределы ± 0,1 %.

Учет должен производиться по формуле

![]()

где h - действительная разность уровней, м;

h' - измеренная разность уровней, м;

b - температурный коэффициент объемного расширения жидкости, К-1;

DT - разность температур окружающей среды и соответствующей табличному значению плотности жидкости, К.

Внутренний диаметр трубок ртутного манометра не должен быть менее 6 мм, а водяного - менее 10 мм.

Отметки шкал манометров должны быть четкими. Длина деления шкалы должна быть не более 1 мм.

Манометры следует подвешивать или устанавливать так, чтобы трубки и шкалы располагались вертикально.

3.1.4. Малые давления и разности давлений менее 2 кПа следует измерять микроманометрами с наклонными шкалами по ГОСТ 11161-71 классов 0,5 ... 1,0 или иными того же класса точности. Микроманометры должны быть заполнены жидкостью с низкой плотностью (метиловый или этиловый спирт, толуол).

3.1.5. Для измерений давления (абсолютного) свыше 150 кПа (1,5 кгс/см2) должны применяться образцовые пружинные манометры классов 0,16 ... 0,4 по ГОСТ 6521-72.

При испытаниях для определения расчетных параметров компрессора допускается применение рабочих пружинных манометров, вакуумметров и мановакуумметров класса 1,6 по ГОСТ 2405-80 или более высокой точности.

Пределы измерений манометров должны выбираться таким образом, чтобы измерения производились в диапазоне от одной до трех четвертей значения шкалы прибора. При испытаниях манометры должны устанавливаться вертикально.

(Измененная редакция, Изм. № 1).

3.1.6. Точность электрических измерительных и регистрирующих приборов не должна быть ниже точности манометров для соответствующих диапазонов давления.

3.2. Измерение температуры

3.2.1. Температура должна измеряться ртутными термометрами, термоэлектрическими термометрами или термометрами сопротивления, чувствительный элемент которых должен помещаться непосредственно в поток газа.

При измерении температуры термоэлектрическими термометрами могут использоваться одноточечные и многоточечные (для определения температурных полей) термопары. Разрешается применение термопар с открытым спаем и экранированных.

3.2.2. Допускается установка чувствительных элементов термометров в гильзах.

Гильзы должны иметь минимальную толщину стенки и диаметр. На наружной поверхности гильзы не допускается следов коррозии или окисления. Гильзы должны заполняться жидкостью с повышенной теплопроводностью (например минеральным маслом) до такого уровня, чтобы чувствительный элемент прибора был полностью погружен в нее.

Место ввода гильзы в трубопровод должно быть уплотнено асбестовым шнуром, стекловатой или иным теплоизоляционным материалом, а трубопровод в местах измерения температур должен иметь тепловую изоляцию на расстоянии половины диаметра в обе стороны от места измерения.

3.2.3. Для измерений температуры рабочей среды должны применяться ртутные термометры по ГОСТ 215-73 с ценой деления не более 0,1 °С.

Другие термокомплекты должны обеспечивать измерение температуры Кельвина рабочей среды с точностью, характеризуемой относительной погрешностью ± 0,2 %.

Температуру воды и масла допускается измерять техническими ртутными термометрами по ГОСТ 2823-73 с ценой деления 1 °С. Другие термокомплекты должны обеспечивать измерение температуры Кельвина с точностью, характеризуемой относительной погрешностью ± 0,5 %.

3.3. Измерение угловой скорости

3.3.1. Для измерений угловой скорости должны использоваться следующие приборы:

импульсные счетчики;

интегрирующие электрические, электронные или механические счетчики с принудительным приводом от ротора компрессорной машины или приводного двигателя, имеющие встроенный секундомер;

электрические тахометры, включающие частотомер и генератор с приводом от ротора компрессорной машины или приводного двигателя;

бесконтактные индукционные преобразователи частоты в комплекте с цифровым частотомером с соответствующим числом разрядов (7, 8);

ручные тахометры и стробоскопы.

Допускается также применение приборов, измеряющих частоту переменного тока в случае синхронных электродвигателей и частоту и скольжение - в случае асинхронных двигателей.

3.4. Измерение объемной (или массовой) производительности

3.4.1. Для изменений объемной (или массовой) производительности должны использоваться стандартные сужающие устройства в соответствии с действующими правилами измерений расхода газов и жидкостей стандартными сужающими устройствами, утвержденными Госстандартом СССР.

(Новая редакция, Изм. № 1).

3.4.2. Допускается применение различных устройств, отличных от стандартных (например коллекторов или диафрагм на начальных участках трубопроводов при всасывании атмосферного воздуха, градуированных участков трубопроводов), при условии, что относительная погрешность измерений при этом не выходит за пределы ± 1,5 %.

3.4.3. При измерениях по п. 2.4.3 в качестве первичных измерительных преобразователей следует применять трубки Прандтля.

3.4.4. Для измерений расхода воды и смазочной жидкости допускается применение ротаметров по ГОСТ 13045-81, мер вместимости и других приборов с погрешностью, не выходящей за пределы ± 4,0 %.

(Измененная редакция, Изм. № 1).

3.5. Измерение мощности

3.5.1. Для измерений мощности должны применяться мотор-весы, торсионные динамометры или иные приборы, обеспечивающие измерение крутящего момента с относительной погрешностью, не выходящей за пределы ± 0,5 %.

3.5.2. Номинальная мощность мотор-весов не должна превышать мощность, потребляемую центробежным компрессором на расчетном режиме, более чем в 3 раза.

Момент трогания мотор-весов на холостом хору (порог трогания) не должен превышать 0,5 % от крутящего момента, соответствующего потребляемой мощности на номинальном режиме компрессора.

Крутящий момент, Н·м, соответствующий мощности, потребляемой компрессором, определяется по формуле

Mкp = (P - P0)l,

где Р - усилие, отсчитываемое на измерительном устройстве под нагрузкой, Н;

P0 - усилие, отсчитываемое на измерительном устройстве на холостом ходу (без компрессора), соответствующее моменту трогания, Н;

l - длина плеча рычага, м.

3.5.3. Для измерений электрической мощности должны применяться приборы классов 0,2 ... 0,5 по ГОСТ 22261-82.

(Измененная редакция, Изм. № 1).

3.6. Определение относительной влажности

3.6.1. Для определения относительной влажности должны применяться аспирационные психрометры по ГОСТ 6353-52 или другие приборы психрометрического типа той же точности.

4. МЕТОДЫ ИСПЫТАНИЙ НА НАТУРНОМ ГАЗЕ

4.1. Отклонения величин R, k и ZH при испытаниях от их значений, принятых для условий испытаний на данном режиме допускается не учитывать при пересчете результатов в соответствии с подразделом 6.2, если эти отклонения не выходят за пределы, указанные в табл. 4.

Неучитываемые отклонения величин R, k, ZH

|

Допускаемое отклонение |

||

|

абсолютное |

относительное |

|

|

Удельная газовая постоянная |

- |

± 0,25 % |

|

Показатель адиабаты |

± 0,005 |

- |

|

Начальный коэффициент сжимаемости |

± 0,005 |

- |

При более высоких значениях отклонений определение модельного значения угловой скорости и пересчет результатов следует проводить в соответствии с разделом 5 и подразделом 6.3. При этом отклонение удельной газовой постоянной при расчете модельной угловой скорости следует учитывать только в случае, если оно выходит за пределы, указанные в п. 1.7.2.

4.2. Испытания компрессоров без охлаждения и секций компрессоров с охлаждением.

4.2.1. При отличии начальных условий от натурных испытания должны проводиться при модельной угловой скорости

где Tн.м - расчетное значение начальной температуры, К.

4.2.2. Полученные при испытаниях значения ![]() , (Nе)м, Пм,

(Ni)м, пересчитываются на значения,

соответствующие натурному режиму работы в соответствии с п. 6.2.1.

, (Nе)м, Пм,

(Ni)м, пересчитываются на значения,

соответствующие натурному режиму работы в соответствии с п. 6.2.1.

4.3. Испытания компрессоров с охлаждением.

4.3.1. Испытания компрессора могут быть проведены при угловой скорости, определенной в соответствии с п. 4.2.1, и результаты испытаний пересчитаны на натурные режимы работы в соответствии с пп. 6.2.1.1 и 6.2.1.2 при условии, что отношение температур на входе в секции на натурном и модельном режимах

Соблюдение указанного отношения температур можно достичь изменением расхода охлаждающей воды.

4.3.2. При отклонении объемного расхода охлаждающей воды в пределах ± 10 % и угловой скорости в пределах ± 2 % от гарантийных значений характеристики компрессора могут быть пересчитаны на натурные режимы в соответствии с п. 6.2.2.1.

4.3.3. Если отношение температур на входе в секции на натурных и модельных режимах не соответствует требованиям п. 4.3.1, натурные характеристики компрессора с охлаждением следует получать пересчетом модельных характеристик отдельных секций и натурных характеристик газоохладителей в соответствии с пп. 6.2.2.5 ... 6.2.2.13.

4.3.4. Определение параметров компрессора по пп. 4.3.1 ... 4.3.2 является приближенным, причем погрешность определения тем выше, чем больше число промежуточных охлаждений и чем выше отношение давлений в компрессоре.

5. МЕТОДЫ ИСПЫТАНИЙ НА МОДЕЛЬНОМ ГАЗЕ

5.1. При равенстве показателей адиабат натурного и модельного газов (k = kм) испытания должны проводиться в соответствии с подразделом 5.2, в остальных случаях (k ≠ kм) - в соответствии с подразделом 5.3.

5.2. Испытания при k = kм

5.2.1. Испытания компрессоров без охлаждения и секций компрессоров с охлаждением на модельном газе должны проводиться при модельной угловой скорости

где Zн.м, Rм, Тн.м - расчетные значения величин.

5.2.2. Полученные при испытаниях значения ![]() должны быть

пересчитаны на натурные (гарантийные) режимы в соответствии с п. 6.3.3.1.

должны быть

пересчитаны на натурные (гарантийные) режимы в соответствии с п. 6.3.3.1.

5.2.3. Испытания компрессоров с охлаждением на

модельном газе должны проводиться при угловой скорости, определенной в

соответствии с п. 5.2.1,

при этом следует соблюдать отношение температур, указанное в п. 4.3.1,

а значения ![]() определять в

соответствии с п. 6.3.3.4.

определять в

соответствии с п. 6.3.3.4.

5.3. Испытания при k ≠ kм.

5.3.1. Испытания компрессоров без охлаждения и секций компрессоров с охлаждением на модельном газе при неравенстве показателей адиабат натурного и модельного газов должны проводиться при угловой скорости

где

![]() - расчетная степень

повышения давления;

- расчетная степень

повышения давления;

Rм, kм, Zн.м - расчетные значения величин.

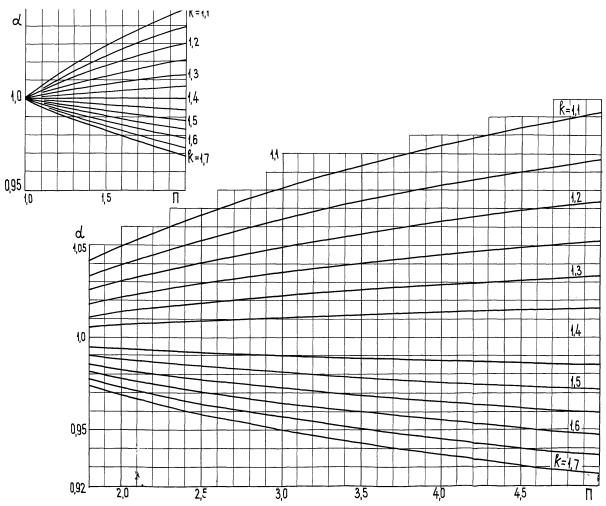

Значение коэффициента a должно лежать в пределах 0,5 ÷ 1,05 при Мu £ 0,8 и в пределах 0,95 ÷ 1,05 при Мu > 0,8.

Значения

функции a = f(П, k) при kм

= 1,4 и ![]() 1 может быть принято

по рекомендуемому приложению 4.

1 может быть принято

по рекомендуемому приложению 4.

Пересчет результатов испытаний на натурные режимы следует производить в соответствии с п. 6.3.4.1.

5.3.2. Испытания компрессоров с охлаждением должны производиться следующим образом:

при относительном отклонении показателя адиабаты модельного газа, не выходящем за пределы ± 5 % от значения показателя адиабаты натурного газа, компрессор с охлаждением может быть испытан при угловой скорости, определяемой в соответствии с п. 5.3.1, если соблюдается отношение температур, указанное в п. 4.3.1, и значение коэффициента a соответствует требованиям п. 5.3.1;

если не соблюдается отношение температур, указанное в п. 4.3.1, или значение коэффициента a выходит за пределы, указанные в п. 5.3.1, или относительное отклонение показателя адиабаты модельного газа от значения показателя адиабаты натурного газа выходит за пределы ± 5 %, то характеристику компрессора с охлаждением при работе в натурных условиях следует определять в соответствии с п. 6.3.4.2.

6. ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

6.1. Применяемые в настоящем стандарте обозначения

а - скорость звука, м/с;

с - абсолютная скорость газа, м/с;

ср - удельная теплоемкость при постоянном давлении, Дж/(кг·К);

D - диаметр рабочего колеса, м;

h - напор (удельная работа), Дж/кг;

i - удельная энтальпия, Дж/кг;

k - показатель адиабаты;

М - число Маха;

Мкр - крутящий момент, Н·м;

![]() -

массовая производительность кг/с;

-

массовая производительность кг/с;

N - мощность, Вт;

n - показатель политропы;

Р - давление (абсолютное), Па;

R - удельная газовая постоянная, Дж/(кг·К);

Re - число Рейнольдса;

Т - температура, К;

U - окружная скорость на периферии первого рабочего колеса компрессора (секции), м/с;

![]() - объемная

производительность, м3/с;

- объемная

производительность, м3/с;

υ - удельный объем, м3/кг;

Z - число секций компрессора;

![]() - коэффициент

сжимаемости;

- коэффициент

сжимаемости;

a - отношение условных чисел Маха на модельном и натурном режимах;

Dp - разность конечного и начального давлений, Па;

η - коэффициент полезного действия (к.п.д.);

ν - кинематическая вязкость, м2/с;

П - отношение давлений;

ρ - плотность газа, кг/м3;

ω - угловая скорость ротора, рад/с.

Индексы к обозначениям:

a - атмосферный;

ад - адиабатный;

д - динамический;

из - изотермный;

к - конечный (выходной) параметр по состоянию в выходном сечении патрубка компрессора (секции);

М - модельный режим работы;

Мех - механический;

н - начальный (входной) параметр по состоянию во входном сечении патрубка компрессора (секции);

пол - политропный;

П - производные условия;

ср - средний (параметр определен как среднее арифметическое из значений при начальных и конечных условиях);

е - эффективный;

i - внутренний;

j = 1; 2; ... - порядковый номер секции;

m - удельный (отнесенный к массе);

u - окружная скорость;

V - объемный (отнесенный к объему);

* - адиабатно заторможенный газ.

Примеры индексации:

Тн.м - начальная температура при модельном режиме работы;

Тн - то же, при натурном режиме;

![]() - средняя удельная

теплоемкость при постоянном давлении в процессе сжатия при натурном режиме

работы.

- средняя удельная

теплоемкость при постоянном давлении в процессе сжатия при натурном режиме

работы.

Остальные условные обозначения оговорены в тексте.

6.2. Методы расчета результатов испытаний на натурном газе на натурные режимы

6.2.1. Пересчет результатов испытаний компрессоров без охлаждения и секций компрессоров с охлаждением

6.2.1.1. Полученные при испытаниях значения ![]() должны пересчитываться

на значения, соответствующие натурному режиму работы, по следующим

зависимостям:

должны пересчитываться

на значения, соответствующие натурному режиму работы, по следующим

зависимостям:

![]()

Значения П, соответствующие натурному режиму, могут быть определены либо из выражения

где y и ум - вспомогательные

функции отношения давления (см. п. 1.12), либо с помощью графиков ![]() и y = f(П), облегчающих обработку

результатов (см. приложения 2 и 3).

и y = f(П), облегчающих обработку

результатов (см. приложения 2 и 3).

Из графиков находятся по значениям Пм значения ум и по значениям у - значения П.

(Измененная редакция, Изм. № 1).

6.2.1.2. Конечное давление следует определять по формуле

Р = Рн ´ П.

6.2.1.3. К.п.д. при натурной и модельной угловых скоростях должны определяться по формулам

6.2.1.4. Значения Ne и (ηад)е должны определяться в соответствии с пп. 6.2.1.1 и 6.2.1.3 только в случае, если относительное изменение механического к.п.д. при переходе от модельного к натурному режиму не выходит за пределы ± 0,5 %.

В противном случае определенную в соответствии с п. 6.2.1.1 внутреннюю мощность следует суммировать с определенной тем или иным способом механической мощностью при натурном режиме, т.е.

Ne = Ni = Nmex,

![]()

6.2.2. Пересчет результатов испытаний компрессоров с охлаждением.

6.2.2.1. При изменении расхода охлаждающей воды в пределах ± 10 % и угловой скорости в пределах ± 2 % от гарантийных значений характеристики компрессора могут быть пересчитаны на натурные режимы по следующим приближенным зависимостям:

где

![]() - средняя температура

охлаждающей воды на модельном режиме;

- средняя температура

охлаждающей воды на модельном режиме;

![]() - средняя

предполагаемая температура воды на натурном режиме;

- средняя

предполагаемая температура воды на натурном режиме;

![]() - массовый расход

охлаждающей воды на натурном и модельном режимах.

- массовый расход

охлаждающей воды на натурном и модельном режимах.

6.2.2.2. Пересчет характеристик в соответствие с п. 6.2.2.1 следует производить, если отклонения средних измеренных значений от гарантийных не выходят за пределы, указанные в табл. 5.

Допускаемые отклонения измеренных значений от гарантийных

|

Допускаемое отклонение |

||

|

абсолютное |

относительное |

|

|

Начальное давление (абсолютное) |

- |

± 5 % |

|

Начальная температура Кельвина |

- |

± 5 % |

|

Температура охлаждающей воды на входе |

± 15 °С |

- |

|

Удельная газовая постоянная |

- |

± 5 % |

|

Показатель адиабаты |

- |

± 2 % |

6.2.2.3. Значения ηиз и (ηиз)e при пересчете в соответствии с п. 6.2.2.1 следует определять как

При неравенстве механических к.п.д. на модельном и натурном режимах, значение Ne должно определяться в соответствии с п. 6.2.1.4.

6.2.2.4. Значения Nиз могут быть определены с использованием

справочных приложений 2

и 3.

В этом случае ![]() , при этом yиз определяется по кривым

, при этом yиз определяется по кривым ![]() или y = f(П) при условном значении k = 1.

или y = f(П) при условном значении k = 1.

6.2.2.5. Если отношение температур на входе в секции на модельных и натурных режимах не соответствует требованиям п. 4.3.1, натурные характеристики компрессора с охлаждением следует получать пересчетом модельных характеристик отдельных секций и натурных характеристик газоохладителей.

При расчете суммарной характеристики компрессора с охлаждением должно учитываться изменение производительности за счет внешних утечек или подсосов (см. пп. 2.4.1 и 2.5.4). При построении характеристики должна указываться действительная объемная (или массовая) производительность, отнесенная в зависимости от схемы компрессора, ко всасывающему или нагнетательному трубопроводу.

6.2.2.6. Характеристики газоохладителя представляют собой зависимости

где Dр - потери давления в газоохладителе, Па;

(ρк)j-1 - плотность газа на входе в газоохладитель, кг/м3;

![]() - объемная

производительность на входе в газоохладитель (на выходе из предшествующей секции

с учетом внешних утечек или подсосав), м3/с;

- объемная

производительность на входе в газоохладитель (на выходе из предшествующей секции

с учетом внешних утечек или подсосав), м3/с;

θ - безразмерная разность температур;

(Tн)j - температура газа на входе в секцию, К;

(Tк)j-1 - температура газа на выходе из предшествующей секции, К;

Tв1 - температура воды на входе в газоохладитель, К;

![]() - массовый расход

охлаждающей воды, кг/с.

- массовый расход

охлаждающей воды, кг/с.

6.2.2.8. Модельные характеристики секций

![]()

должны пересчитываться на натурные режимы работы в соответствии с пп. 6.2.1.1 ... 6.2.1.3.

6.2.2.9. Расчет характеристик компрессора с охлаждением на натурные режимы работы следует вести согласно пп. 6.2.2.10 ... 6.2.2.12.

6.2.2.10. Для выбранного значения ![]() по характеристике 1-й

секции при натурных режимах работы необходимо определить значения

по характеристике 1-й

секции при натурных режимах работы необходимо определить значения

6.2.2.11. Давление и объемную производительность на входе во 2-ю секцию необходимо определить по следующим формулам:

где ![]()

6.2.2.12. Значения П2, ηад2, pк2 следует определять по модельной характеристике

2-й секции при значении ![]() ; дальнейший расчет следует вести аналогично пп. 6.2.2.10

и 6.2.2.11.

; дальнейший расчет следует вести аналогично пп. 6.2.2.10

и 6.2.2.11.

6.2.2.13. Точка характеристики компрессора при работе на натурном газе должна определяться следующим образом (значения необходимых для расчета величин - в соответствии с пп. 6.2.2.10 ... 6.2.2.12):

6.3. Методы пересчета результатов испытаний на модельном газе на натурные режимы

6.3.1. При пересчете результатов испытаний на модельном газе неучитываемые отклонения физических свойств модельного газа следует определять в соответствии с подразделом 4.1.

6.3.2. При равенстве показателей адиабат натурного и модельного газов (k = kм) пересчет результатов должен осуществляться в соответствии с п. 6.5.3, в остальных случаях (k ≠ kм) пересчет результатов - в соответствии с п. 6.3.4.

6.3.3. Пересчет результатов при равенстве показателей адиабаты (k = kм).

6.3.3.1. Пересчет результатов испытаний компрессоров без охлаждения и секций компрессоров с охлаждением на модельной среде на натурные режимы должен производиться в соответствии с пп. 6.3.3.2 и 6.3.3.3.

6.3.3.2. Полученные при испытаниях значения ![]() (Ni)м, (Nе)м, Пм

должны пересчитываться на натурные (гарантийные) режимы по следующим

зависимостям:

(Ni)м, (Nе)м, Пм

должны пересчитываться на натурные (гарантийные) режимы по следующим

зависимостям:

Значения П, соответствующие натурным режимам, следует определять либо из выражения

либо

с помощью графиков ![]() и y = f(n,

k)

(см. приложения 2 и 3).

и y = f(n,

k)

(см. приложения 2 и 3).

Значения ηад = f(ηад.м) и (ηад)е = f{[(ηад)е]м} следует пересчитывать в соответствии с п. 6.2.1.3.

6.3.3.3. Значения Nе и (ηад)е должны определяться в соответствии с пп. 6.3.3.2 только в случае, если относительное изменение механического к.п.д. при переходе с модельного на натурный режим не выходит за пределы ± 0,5 %. В противном случае значения Nе и (ηад)е следует определять в соответствии с п. 6.2.1.4.

Пример пересчета приведен в справочном приложении 5.

6.3.3.4. Пересчет результатов испытаний компрессоров с охлаждением на модельном газе на натурные режимы должен производиться в соответствии с пп. 6.3.3.5 и 6.3.3.6.

6.3.3.5. Полученные при испытаниях значения ![]() (Ni)м, (Nе)м, Пм

следует пересчитывать на натурные режимы в соответствии с п. 6.3.3.2,

ηиз и (ηиз)е

- в соответствии с п. 6.2.2.3.

При неравенстве механических к.п.д. на модельном и натурном режимах значение Ne необходимо определять в соответствии с п. 6.2.1.4.

(Ni)м, (Nе)м, Пм

следует пересчитывать на натурные режимы в соответствии с п. 6.3.3.2,

ηиз и (ηиз)е

- в соответствии с п. 6.2.2.3.

При неравенстве механических к.п.д. на модельном и натурном режимах значение Ne необходимо определять в соответствии с п. 6.2.1.4.

6.3.3.6. Если отношение температур, указанное в п. 4.3.1, не соблюдается во время испытаний, характеристику компрессора с охлаждением при натурных режимах работы необходимо получать пересчетом модельных характеристик секций, каждая из которых получена при угловой скорости, определенной в соответствии с п. 5.2.1; при этом модельные характеристики секций следует пересчитывать на натурные режимы работы в соответствии с пп. 6.3.3.2 и 6.3.3.3.

Расчет характеристик компрессора с охлаждением на натурные режимы работы следует вести в соответствии с п. 6.2.2.9.

6.3.4. Пересчет результатов испытаний компрессоров при k ≠ kм

6.3.4.1. Пересчет результатов испытаний компрессоров без охлаждения и секций компрессоров с охлаждением на модельном газе при неравенстве показателей адиабат натурного и модельного газов на натурные режимы должен производиться в соответствии с пп. 6.3.3.2 и 6.3.3.3. Натурная характеристика, полученная пересчетом с модельной, в этом случае является приемлемой только в пределах

![]()

где ![]() объемная

производительность, соответствующая расчетному значению Пм;

объемная

производительность, соответствующая расчетному значению Пм;

ωм - угловая скорость, определенная в соответствии с п. 5.3.1.

Пример пересчета приведен в приложении 5.

6.3.4.2. Пересчет результатов испытаний компрессоров с охлаждением на модельном газе на натурные режимы должен производиться в соответствии с пп. 6.3.4.3 и 6.3.4.4.

6.3.4.3. Значения ![]() Nе и П следует определять в

соответствии с п. 6.3.3.2,

ηиз и (ηиз)е

в соответствии с п. 6.2.2.3.

Nе и П следует определять в

соответствии с п. 6.3.3.2,

ηиз и (ηиз)е

в соответствии с п. 6.2.2.3.

6.3.4.4. Если не соблюдается отношение температур, указанное в п. 4.3.1, или значение коэффициента a выходит за пределы, указанные в п. 5.3.1, или относительное отклонение показателя адиабаты модельного газа от значения показателя адиабаты натурного газа выходит за пределы ± 5 %, то характеристику компрессора с охлаждением при работе в натурных условиях необходимо получать пересчетом модельных характеристик секций. Характеристики секций, каждая из которых подучена при угловой скорости, определяемой в соответствии с п. 5.3.1, причем значение a также должно удовлетворять требованиям п. 5.3.1, пересчитываются на натурные режимы в соответствии с пп. 6.3.3.2 и 6.3.3.3. Расчет характеристик компрессора с охлаждением на натурные условия работы следует проводить в соответствии с пп. 6.2.2.9 и 6.2.2.10.

Пример расчета представлен в приложении 5.

6.4. Учет отклонения от подобия

6.4.1. Формулы для пересчета характеристик в соответствии с подразделами 6.2 и 6.3 справедливы для условий подобия (по Reu и k).

Подобие по условному числу Маха, Mu, и показателю адиабаты, k обеспечивается соблюдением требований пп. 1.6.2; 5.3.1; 5.3.2 и 6.2.2.2 по допускаемым отклонениям значений величин при испытаниях от расчетных.

6.4.2. Допускаемые отклонения по числу Reu и учет отклонения от подобия

6.4.2.1. За условную границу автомодельности по числу Рейнольдса принимается Reu = 107. Переходная зона, в которой отклонение от подобия может быть ориентировочно учтено, характеризуется числом Рейнольдса 3,5 · 106 ÷ 1,0 · 107.

6.4.2.2. Значение числа Рейнольдса на модельных режимах для компрессоров, работающих при натурных режимах при Reu < 3,5 · 106, не должно выходить за пределы

(Reu)м = (0,9 ÷ 1,05)Reu.

6.4.2.3. Значение числа Рейнольдса на модельных режимах для компрессоров, работающих при натурных режимах при Reu > 3,5 · 106, должно лежать в пределах

(Reu)м = (0,1 ÷ 2,0)Reu.

при этом минимальное значение (Reu)м равно 3 · 106.

6.4.2.4. Влияние числа Рейнольдса, лежащего в пределах, указанных в п. 6.4.2.3, на эффективность компрессоров без охлаждения (секций) может быть учтено ориентировочно с помощью равенства

где η'ад. - скорректированное значение адиабатного к.п.д., соответствующее натурному режиму при Reu ≠ (Reu)м.

При значении Reu или (Reu)м большем 107, в эту формулу следует подставлять значение 107.

При Reu > 107 и (Reu)м > 107 корректировка значений к.п.д. на натурных режимах не должна производиться.

Предприятие-изготовитель по своему усмотрению может использовать для учета влияния числа Рэйнольдса, Reu, и другие зависимости.

6.4.2.5. Скорректированные значения отношения давлений и мощности для компрессоров без охлаждения (секций) следует определять из равенств,

![]()

где y и N получены в результате пересчета с модельных режимов на натурные без учета отклонения от подобия.

6.4.2.6. Для компрессора с охлаждением, пересчет характеристик которого производился в соответствии с пп. 4.3.1; 5.3.2; 6.2.2.1 и 6.3.4.3, корректировка результатов должна производиться в соответствии с пп. 6.4.2.4 и 6.4.2.5. При этом в равенство следует подставлять условные значения адиабатных к.п.д., вычисленных в соответствии с пп. 6.2.1.3 и 6.2.1.4.

Значения ηиз и (ηиз)е следует определять в соответствии с п. 6.2.2.3 по скорректированным значениям П, Ni и Ne.

6.4.3. Учет отклонения от подобия по числу Маха

6.4.3.1. При проведении испытаний в соответствии с п. 1.7.3 нарушается условие подобия по условному числу Маха, Mu. Результаты испытаний, перечисленные на натурные режимы работы, могут быть скорректированы следующим образом.

Определяется скорректированное значение к.п.д.

![]()

где ηад.м - значение к.п.д., полученное при модельных испытаниях;

(ηад)ми - значение к.п.д., полученное при испытаниях компрессора данного типа при значении Мu, соответствующем натурному режиму;

![]() - значение

к.п.д., полученное при модельных испытаниях компрессора данного типа при

отклонении Мu

от значения, соответствующего натурному режиму.

- значение

к.п.д., полученное при модельных испытаниях компрессора данного типа при

отклонении Мu

от значения, соответствующего натурному режиму.

При

этом значения η'ад.м,

ηад.м, (ηад)ми ![]() следует

определять для режимов работы, при которых V/U = const и отношение

следует

определять для режимов работы, при которых V/U = const и отношение ![]() одинаково для

компрессора, подвергающегося испытаниям, и для компрессора, принятого за

образец.

одинаково для

компрессора, подвергающегося испытаниям, и для компрессора, принятого за

образец.

Дальнейшую корректировку следует вести в соответствии с пп. 6.4.2.5 и 6.4.2.6.

6.5. Определение погрешностей измерений

6.5.1. Погрешность косвенных измерений (функции нескольких величин) следует определять по закону сложения средних квадратических погрешностей измерений этих величин.

При доверительной вероятности 95 % это означает, что максимальная погрешность не превысит удвоенного значения средней квадратической погрешности, которое называется 95-процентным доверительным интервалом. Средняя квадратическая погрешность функции нескольких переменных y = f(x1, x2 … xn) может быть вычислена по формуле

где sxi - средняя квадратическая погрешность измерений величины xi.

6.5.2. Средняя квадратическая погрешность прямых измерений должна определяться следующим образом:

если распределение ошибок прямых измерений носит случайный характер (подчиняется закону нормального распределения Гаусса), среднюю квадратическую погрешность среднего арифметического ряда измерений величины x следует определять как

где ei = (x - xi) - отклонение измеренной величины от среднего арифметического, n - число измерений. При 95-процентной доверительной вероятности максимальная погрешность δx = 2sx;

в случае, если число измерений недостаточно и непосредственное вычисление средней квадратической погрешности приводит к неверному результату, следует условно принимать, что удвоенная средняя квадратическая погрешность этого ряда измерений равна максимальной погрешности однократного измерения, определяемой классом прибора.

6.6. Оформление результатов испытаний

6.6.1. Результаты испытаний с целью получения полных газодинамических характеристик компрессора должны оформляться в виде отчета, в котором содержатся следующие данные:

схема испытательной установки и ее кратное описание;

схема проточной части и результаты осмотра машины до и после испытаний;

данные об измерительных приборах, номера их свидетельств и градуировочные графики или таблицы;

протоколы испытаний и обработки результатов, в которых приведены порядок и пример расчета не менее одной точки характеристики;

характеристики компрессора с указанием начальных условий, к которым они относятся;

анализ испытаний и выводы о соответствии полученных характеристик гарантированным параметрам.

6.6.2. Результаты испытаний с целью определения расчетных параметров (паспортных данных) следует заносить в журнал, в котором должны указываться следующие данные:

тип (марка), заводской номер и дата выпуска компрессора;

дата и продолжительность испытаний;

измеренные и пересчитанные на натурные условия значения объемной (или массовой) производительности, конечного давления или отношения давлений, потребляемой мощности.

7. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

7.1. Газодинамические испытания должны проводиться в соответствии с инструкциями по технике безопасности и обслуживанию стенда и установки для испытаний.

Приложение 1. (Исключено, Изм. № 1).

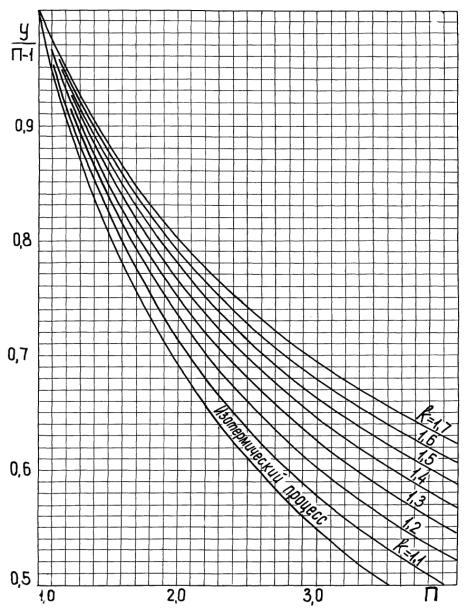

Приложение 2

Рекомендуемые

ФУНКЦИЯ У/(П - 1)

1. Значение функции У/(П - 1) рекомендуется принимать по чертежу (У - вспомогательная функция; П - отношение давлений, k - показатель адиабаты).

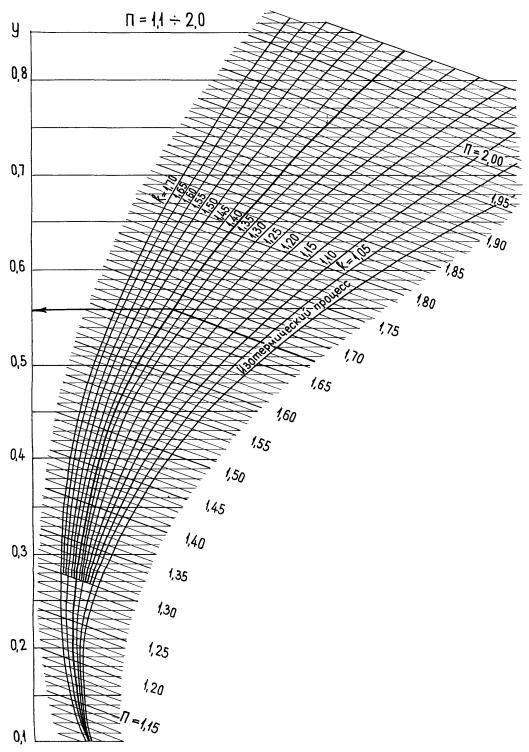

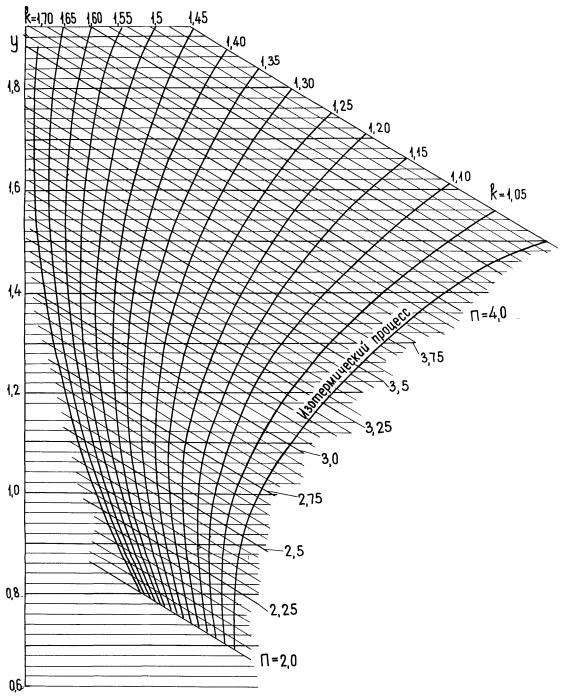

Приложение 3

Рекомендуемое

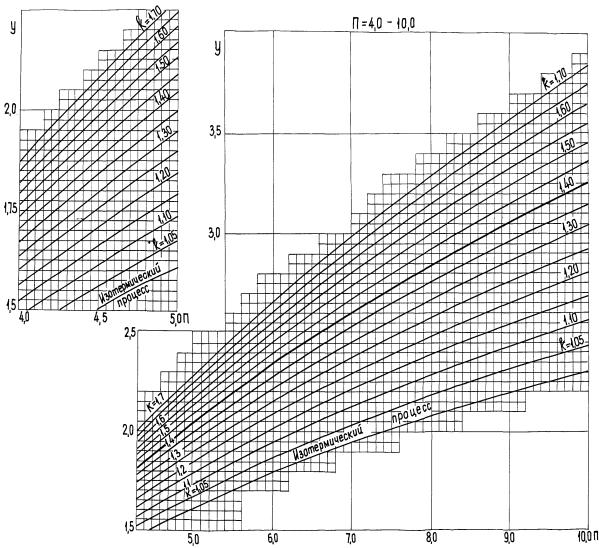

ФУНКЦИЯ У = f(П)

1. Значение функции У = f(П, k) рекомендуется принимать по черт. 1 ÷ 3 (У - вспомогательная функция; П - отношение давлений, k - показатель адиабаты).

П = 2,0 ÷ 4,0

Приложение 4

Рекомендуемое

ФУНКЦИЯ a = f(П, k)

1. Значение функции a = f(П, k) при kм = 1,4 рекомендуется принимать по чертежу (a - отношение условных чисел Маха на модельном и натурном режимах; П - отношение давлений; k и kм - показатель адиабаты соответственно натурного и модельного газа).

Приложение 5

Справочное

Примеры пересчета точек характеристик, полученных на модельном газе (воздухе)

Пример I. Пересчитать точку характеристики центробежного компрессора, полученную при работе на воздухе, на точку характеристики при работе на условном газе.

Начальные условия

|

На воздухе |

|

|

Тн = 323 К (50 °С) |

Тн.м = 293 К (20 °С) |

|

pн = 93,2 кПа (0,95 кгс/см2) |

pн.м = 98,1 кПа (1 кгс/см2) |

|

zн = 1 |

zн.м = 1 |

|

ω = 311 рад/с (2970 об/мин) |

|

|

R = 277 Дж/(кг·К) |

Rм = 287,1 Дж/(кг·К) |

|

k = 1,4 |

kм = 1,4 |

1. Определение модельной угловой скорости:

Допустимое отклонение фактической угловой скорости составляет ± 2 % и равно ± 6,04 рад/с (± 57 об/мин). Следовательно, для пересчета может быть использована модельная характеристика на воздухе, соответствующая угловой скорости ωм = (302 + 6,04) рад/с (2880 ± 57) об/мин.

2. Данные испытаний на воздухе:

|

числовое значение |

|

|

wм, рад/с |

302 |

|

|

16,3 |

|

pн.м, кПа |

98,0 |

|

pк.м, кПа |

133,2 |

|

Пм |

1,35 |

|

Ne.м, кВт |

705 |

По графику Приложения 2 по значению Пм

= 1,35 определяется ![]() , откуда ум = 0,313;

, откуда ум = 0,313;

3. Пересчет точки модельной характеристики на натурный газ

По приложению 3 по y определяется П = 1,34.

рк = рн · П = 93,2 · 1,34 = 125 кПа (1,275 кгс/см2).

![]()

Пример II. Пересчитать точку характеристики центробежного компрессора, полученную при работе на воздухе, на точку характеристики при работе на смеси газов.

Начальные условия:

|

На воздухе |

|

|

Тн = 343 К (70 °С) |

Тн.м = 293 К (20 °С) |

|

pн = 785 кПа (8 кгс/см2) |

pн.м = 98,1 кПа (1 кгс/см2) |

|

ω = 1948 рад/с (18600 об/мин) |

|

|

R = 580 Дж/(кг.К) |

Rм = 287,1 Дж/(кг·К) |

|

k = 1,367 |

kм = 1,4 |

|

zн = 1 |

zн.м = 1 |

|

Vn = 8,34 м3/с (30000 м3/ч) |

|

|

|

|

1. Ввиду неравенства показателей адиабаты k ≠ kм определяется коэффициент a = f(П, k) графику Приложения 4

a = 1,01

2. Модельная угловая скорость равна

Допустимое отклонение фактической угловой скорости составляет ± 2 % или 25,7 рад/с (± 245 об/мин).

3. Данные испытаний на модельном режиме:

|

Числовое значение |

|

|

ωм, рад/с |

1285 |

|

|

0,836 |

|

pн.м, кПа |

98,1 |

|

pк.м, кПа |

200 |

|

Пм |

2,04 |

|

Niм, кВт |

86,7 |

4. По графику Приложения 2 по значению Пм = 2,04 определяется

![]() , откуда ум = 0,79.

, откуда ум = 0,79.

5. Пересчет точки модельной характеристики на натурный режим:

По графику Приложения 3 определяем П = 2,004 при y = 0,764 и k = 1,367.

При столь значительном отличии модельного и натурного режимов нельзя пренебречь изменением механического к.п.д., поэтому следует определить механическую мощность Nмех при натурной угловой скорости (например, с помощью торсионного динамометра). Примем ее равной 10 кВт

Ne = Ni + Nmex = 1014 + 10 = 1024 кВт.

Пример III. Рассчитать параметры центробежного компрессора для сжатия смеси газов на натурном режиме по характеристикам секций, полученным на воздухе. Число секций компрессора - 2.

Начальные условия:

|

На воздухе |

|

|

Тн = Тн1 = 288 К (15 °С) |

Тн.м = Тн.м1 = 293 К (20 °С) |

|

pн = 147 кПа (1,5 кгс/см2) |

pн.м = pн.м1 = pн.м2 = 98,1 кПа (1 кгс/см2) |

|

Тн2 = 298 К (25 °С) |

Тн.м2 = 293 К (20 °С) |

|

ω = 880 рад/с (8400 об/мин) |

|

|

R = 297 Дж/(кг·К) |

Rм = 287,1 Дж/(кг·К) |

|

k = 1,25 |

kм = 1,4 |

|

zн = 0,985 |

zн.м = 1 |

1. Определение модельных угловых скоростей

Расчетное отношение давлений в I секции П = 2,8. По графику a = f(П, k) Приложения 4 определяется a = 1,033 при k = 1,4.

Допустимое отклонение по угловой скорости составляет ±2 % или ±19,22 рад/с (±183,4 об/мин).

Расчетное отношение давлений во II секции ПII = 2,25. По графику a = f(П, k) Приложения 4 определяется a = 1,026 при kм = 1,4.

Допустимое отклонение по угловой скорости ±18,8 рад/с (±179 об/мин).

2. Параметры точек модельных характеристик I и II секции:

|

Числовое значение |

|

|

ωмI = ωмII |

957 рад/с (9120 об/мин) |

|

Vн.мI |

7,6 м3/с (456 м3/мин) |

|

pк.мI |

309 кПа (3,15 кгс/см2) |

|

ПмI |

3,15 |

|

ηад.м.I |

0,8 |

|

NiмI |

1250 кВт |

|

|

2,82 м3/с (163 м3/мин) |

|

pк.мII |

248 кПа (2,58 кгс/см2) |

|

ПмII |

2,53 |

|

ηад.м.II |

0,8 |

|

NiмII |

368 кВт |

3. Пересчет точки модельной характеристики I секции на натурную смесь газов

![]()

По графику Приложения 2 определяется ум.I = 1,36.

По графику Приложения 3 определяется

П1 = 2,8

и Рк1 = Pн1 ´ П1 = 147 ´ 2,8 = 412 кПа (4,2 кгс/см2).

Здесь

Конечная температура в I секции

где ηад1 = ηадм1, Срт1 - среднеарифметическое значение теплоемкости смеси при начальных и конечных условиях в I секции.

Аналогично пересчитываются другие точки характеристики I секции и модельная характеристика II секции.

4. Определяется производительность на выходе из I секции

![]()

где

![]()

По

характеристике промежуточного газоохладителя при ![]() определяется отношение

определяется отношение

![]() и потери давления

и потери давления

![]()

Определяются давление и производительность на входе во II секцию

где

![]()

По

вычисленному значению ![]() определяются из натурной

характеристики II

секции численные значения ПII и NiII.

определяются из натурной

характеристики II

секции численные значения ПII и NiII.

Определяется

РкII = РнII · ПII = 403,4 · 2,5 = 910 кПа (9,25 кгс/см2).

Определяется внутренний изотермный к.п.д. компрессора

где ![]()

pk = pkII = 910 кПа (9,25 кгс/см2);

![]()

Оценив (в примере) механическую мощность Nмех на натурном режиме численным значением 120 кВт, определим мощность, потребляемую компрессором

Директор ЛенНИИхиммаш В.Г. Ушаков

Зам. директора по научной работе И.И. Новиков

Зав. отделом стандартизации А.М. Низовцев

Зав. отд. № 10 Ю.Д. Головин

Зав. лаб. № 52 Ф.С. Рекстин

Рук. темы А.А. Данилов

Исполнитель Л.А. Очкова-Начева

СОГЛАСОВАНО:

Директор ВНИИкомпрессормаша В.Д. Васильев

Зав. базовым отделом стандартизации Н.Ф. Катаева

Директор Казанского компрессорного завода А.М. Галеев

Начальник Специального конструкторского бюро

по компрессоростроению В.Б. Шнепп

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ ОСТ 26-12-2012-79

|

Номер страниц |

Номер документа |

Подпись |

Дата |

Срок введения изменения |

||||

|

измененных |

замененных |

новых |

аннулированных |

|||||

|

|

|

|

|

|

|

|

|

|

ПЕРЕЧЕНЬ

документов, на которые даны ссылки в ОСТ 26-12-2012-79

ГОСТ 215-73 Термометры ртутные стеклянные лабораторные

ГОСТ 2405-80 Манометры, вакуумметры и мановакуумметры, показывающие. Общие технические требования

ГОСТ 2823-73 Термометры стеклянные технические

ГОСТ 2939-63 Газы. Условия для определения объема

ГОСТ 6353-53 Психрометр аспирационный

ГОСТ 6521-72 Манометры и вакуумметры пружинные образцовые

ГОСТ 7217-79 Электродвигатели трехфазные асинхронные мощностью от 100 Вт и выше. Методы испытаний

ГОСТ 10033-68 Турбокомпрессоры для наддува дизелей и газовых двигателей. Методы испытаний

ГОСТ 10159-79 Машины электрические постоянного тона. Методы испытаний

ГОСТ 10169-77 Машины электрические трехфазные синхронные. Методы испытаний

ГОСТ 10921-74 Вентиляторы радиальные (центробежные) и осевые. Методы аэродинамических испытаний

ГОСТ 11161-71 Микроманометры жидкостные. Типы и основные параметры

ГОСТ 13045-81 Ротаметры общепромышленные

ГОСТ 22261-82 Средства измерений электрических величин. Общие технические условия

ГОСТ 9933-75 Манометры абсолютного давления и мановакууметры двухтрубные. Технические условия

(Измененная редакция, Изм. № 1).

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ ПРИКАЗОМ (РАСПОРЯЖЕНИЕМ)

Министерства химического и нефтяного машиностроения

от ____________ 197__ г. №_________

ИСПОЛНИТЕЛИ руководитель разработки канд. техн. наук, старший научный сотрудник А.А. Данилов

ст. инженер Л.А. Очкова-Начева

СОГЛАСОВАН Казанским компрессорным заводом директор А.М. Галеев

Специальным конструкторским бюро по компрессоростроению

Начальник - главный конструктор В.Б. Шнепп

СОДЕРЖАНИЕ