| Информационная система |  |

Правительство Москвы

Департамент жилищно-коммунального хозяйства

и благоустройства города Москвы

«СОГЛАСОВАНО» «УТВЕРЖДАЮ»

Президент Ассоциации Руководитель Департамента

дорожников Москвы жилищно-коммунального хозяйства

и благоустройства г. Москвы

____________________ ___________ Н.В. Павлов

«01» июня 2005 г. «03» июня 2005 г.

Технические условия

СМЕСИ

РЕЗИНОАСФАЛЬТОБЕТОННЫЕ И

РЕЗИНОАСФАЛЬТОБЕТОНЫ НА ОСНОВЕ

ВЯЖУЩИХ БИТРЭК

|

«СОГЛАСОВАНО»

Генеральный директор ЗАО «Шоссе» ___________А.И. Спицин «27» мая 2005 г. |

«РАЗРАБОТАНО»

ГУП г. Москвы «Центр мониторинга дорог и дорожных технологий» _____________В.Б. Егоров «___» _______2005 г.

|

|

Генеральный директор ЗАО «Союз-Лес» ___________В.В. Лилейкин «27» мая 2005 г. |

Зам. Директора НИИ МК МАДИ (ГТУ) _____________О.Э. Васильев «___» _______2005 г.

|

|

Генеральный директор ОАО АБЗ-4 «Капотня» ___________А.П. Лупанов «27» мая 2005 г.

|

Генеральный директор ООО НПГ «ИНФОТЕХ» _____________Н.Б. Ромаков «27» мая 2005 г. |

|

Генеральный директор ООО «Трансстромсервис» ___________П.М. Шкатулов «27» мая 2005 г.

|

|

МОСКВА 2005

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

Настоящие технические условия распространяются на резиноасфальтобетонные смеси и резиноасфальтобетоны, в которых в качестве связующего использованы битумнорезиновые экологически чистые композиционные вяжущие (БИТРЭК) и которые предназначены для устройства и ремонта верхних слоев покрытий автодорог и искусственных сооружений на улично-дорожной сети (УДС) г. Москвы с учетом существующей классификации.

В настоящих технических условиях применяются следующие термины:

Резиноасфальтобетонная смесь - рационально подобранная смесь из дробленого минерального материала крупных фракций (щебня), песка природного или из отсевов дробления, мелкодисперсного заполнителя (минерального порошка) и битумнорезинового вяжущего БИТРЭК, взятых в определенных пропорциях и перемешанных в горячем состоянии.

Резиноасфальтобетон - уплотненная резиноасфальтобетонная смесь.

Битумнорезиновое вяжущее БИТРЭК - смесь дорожного битума (или смеси битумов) с мелкодисперсной крошкой из резин общего назначения (в основном, шинной), подвергнутой в процессе приготовления специальной химической обработке в присутствии комплекса реагентов и катализаторов, регулирующих радикальные процессы молекулярной деструкции и сшивки в соответствии с патентами РФ № 2167898 и № 2178434. При этом частицы резины полностью не растворяются, а связываются как между собой, так и с высокомолекулярными компонентами битума в гетерогенную, армирующую, полимерную пространственную структуру с помощью прочных, но достаточно подвижных химических связей. В отличие от обычных битумов, вяжущие БИТРЭК, сочетающие свойства двух различных компонентов (главным образом, резины в области размеров 0,1 - 2 мм) неоднородны по фазовому и химическому составу и относятся к классу композиционных материалов. В их составе битум выполняет функции жидкой или псевдожидкой термопластичной матрицы, а частицы резины создают упругий силовой каркас в объеме вяжущего. В результате дробления автомобильных шин в резиновой крошке может присутствовать до 9 % по массе волокон корда, распушенных при дроблении.

Перечень нормативных документов, использованных при разработке данных технических условий приведен в Приложении 1.

1. КЛАССИФИКАЦИЯ И ОБЛАСТИ ПРИМЕНЕНИЯ РЕЗИНОАСФАЛЬТОБЕТОННЫХ СМЕСЕЙ, РЕКОМЕНДУЕМЫХ ДЛЯ УСТРОЙСТВА ВЕРХНЕГО СЛОЯ ПОКРЫТИЯ

1.1. Смеси для устройства верхнего слоя покрытий на УДС г. Москвы при использовании композиционных битумнорезиновых вяжущих подразделяются в зависимости от класса городских магистралей и улиц на типы (табл. 1).

|

Тип и марка резиноасфальтобетонной смеси |

Соответствие типу асфальтобетона по действующим нормативам |

|

|

Капитальный ремонт, текущий ремонт большими картами |

||

|

Магистрали и улицы общегородского значения I, II класса, 1, 2-х слойное покрытие |

РЩМА-10, РЩМА-15 |

ЩМА-10, ЩМА-15 по ГОСТ 31015-2002 |

|

PA-I - мелкозернистый плотный с повышенной сдвигоустойчивостью |

Мелкозернистый плотный A-I по ГОСТ 9128-97 |

|

|

РБ-I - мелкозернистый плотный |

Мелкозернистый плотный Б-I по ГОСТ 9128-97 |

|

|

Литого типа механизированной укладки (ЛМ) |

Литой асфальтобетон тип I, II по ТУ 400-24-158-89 |

|

|

Улицы районного значения (интенсивность движения в час «пик» более 1000 а/м по полосе) |

РБ-II - мелкозернистый плотный |

Мелкозернистый плотный Б-II по ГОСТ 9128-97 |

|

Мосты, эстакады, др. искусственные сооружения |

||

|

1, 2-х слойное покрытие |

РЩМА-10, РЩМА-15 |

ЩМА-10, ЩМА-15 по ГОСТ 31015-2002 |

|

РБ-I - мелкозернистый плотный |

Мелкозернистый плотный Б-I по ГОСТ 9128-97 |

|

|

Гидроизоляционные слои мембранного типа |

Литого типа механизированной укладки (ЛМ) |

Литой асфальтобетон тип I, II по ТУ 400-24-158-89 |

|

Покрытия межпутного и межрельсового участков трамвайных путей |

Литого типа механизированной укладки (ЛМ) |

Литой асфальтобетон тип I, II по ТУ 400-24-158-89 |

|

РБ-II - мелкозернистый плотный |

Мелкозернистый плотный Б-II по ГОСТ 9128-97 |

|

|

Песчаная плотная (ПП) |

Песчаные плотные Г-I, II, Д-II по ГОСТ 9128-97 |

|

|

Ямочный ремонт покрытий (для карт от 0,2 до 10 м2) |

||

|

Ямочный ремонт, примыкания к деформационным швам искусственных сооружений |

Литого типа ручной укладки (ЛР) |

Литой асфальтобетон тип IV,V по ТУ 400-24-158-89 |

2. ТРЕБОВАНИЯ К ИСХОДНЫМ МАТЕРИАЛАМ

2.1. Минеральные материалы

Минеральные материалы по своим показателям должны соответствовать следующим нормативно-техническим документам:

Щебень - ГОСТ 8267-93. Содержание лещадных частиц в щебне при устройстве верхнего слоя покрытия не должно превышать 15 % по массе.

Песок - ГОСТ 8736-93.

Минеральный порошок - ГОСТ Р 52129-2003.

Волокна синтетические (остаток от корда при дроблении шин) - до 9 % по массе резины.

2.2. Битумнорезиновые вяжущие

2.2. В составе данных смесей должны применяться битумнорезиновые композиционные вяжущие БИТРЭК, соответствующие утвержденным в установленном порядке техническим условиям, с учетом результатов лабораторного подбора составов с согласованием их в организациях, определенных требованиями действующих распорядительных документов Правительства г. Москвы.

2.2.1. Исходные размеры частиц резины в сухом состоянии в соответствии с техническими требованиями ограничены сверху величиной 0,5 - 0,6 мм. При набухании в битуме их размеры увеличиваются, но даже в растянутом состоянии не превышают 2 мм. Химических сил, которые организованы в структуре вяжущего в результате технологического процесса, достаточно, чтобы обеспечить взвешенное состояние частиц резины указанных размеров в расплавленном вяжущем. Стабильность всей дисперсной гетерогенной системы, высокую и долговременную адгезию вяжущего обеспечивают полярные молекулярные группы, также вводимые в большом количестве в химическую структуру материала в процессе его приготовления.

2.2.2. Резиновая крошка в вяжущем БИТРЭК (от 7 до 12 % по массе) выступает в роли полимерного компонента и выполняет функцию дисперсно-эластичного армирования. Это придает резиноасфальтобетонам высокую стойкость к циклическим нагрузкам и деформациям, возникающим при движении транспортных средств.

Вяжущее БИТРЭК проявляет упругие свойства присущие резине, обладает большей когезионной прочностью, чем битум и, в совокупности с высокими адгезионными свойствами, способствует повышению устойчивости покрытия к сдвиговым и динамическим деформациям. Благодаря высоким характеристикам сцепления вяжущего БИТРЭК, практически все типы смесей попадают в область надежной сдвигоустойчивости для высокоинтенсивных условий движения.

2.2.3. Температурная зависимость вязкости вяжущего БИТРЭК в пределах эксплуатационных температур заметно отличается от обычных битумов. Температура размягчения повышается, снижается температура хрупкости, расширяется интервал пластичного состояния.

2.2.4. Требования к битумнорезиновому вяжущему приведены в табл. 2.

Требования к битумнорезиновому вяжущему БИТРЭК

|

Нормы для марок |

Метод испытаний |

|||

|

БИТРЭК 90/130 |

БИТРЭК 60/90 |

БИТРЭК 40/60 |

||

|

Глубина проникания иглы, дмм, при 25 °C |

91 - 130 |

61 - 90 |

40 - 60 |

|

|

Температура размягчения, °С, не ниже |

50 |

54 |

56 |

|

|

Температура хрупкости, °C не выше |

-25 |

-20 |

-15 |

|

|

Растяжимость, см, не менее, при 0 °C |

7 |

5 |

3 |

|

|

Эластичность при 0 °C, %, не менее |

30 |

30 |

30 |

|

|

Изменение температуры размягчения после прогрева, °C, не более |

5 |

5 |

5 |

|

|

Температура вспышки, °C, не ниже |

250 |

|||

|

Сцепление вяжущего с поверхностью гранитного щебня (адгезия)* |

хорошее (75 %) |

метод Б ГОСТ 11508-74* |

||

|

Количество частиц размером более 1,25 мм в вяжущем, % по массе, не более** |

5 |

Приложение |

||

|

Истинная вязкость при 50 °C, Па · сек, не менее*** |

3,0 ´ 102 |

4,0 ´ 102 |

5,0 ´ 102 |

«Руководство по эксплуатации реометра Rotovisco RT20» |

Примечания:

* - испытания проводятся на щебне, предназначенном для производства смеси, по методу Б ГОСТ 11508-74* с заменой мрамора на предполагаемый к применению щебень;

** - при протекании 500 г вяжущего, нагретого до 200 °C через сито с квадратным отверстием 1,25 мм - остаток на сите (Приложение 2);

*** - факультативное испытание, обязательно с 2006 г. как основа для экспресс-определения усредненных характеристик вяжущих и их классификации.

2.2.5. Хранение композиционного битумнорезинового вяжущего в битумных ёмкостях при рабочей температуре не более 160 - 180 °C допускается в течение 2-х суток. При хранении следует осуществлять периодическое кратковременное перемешивание всего объема композиционного битумнорезинового вяжущего с помощью низкооборотных мешалок или путем рециркуляции через битумный насос.

3. ХАРАКТЕРИСТИКИ РЕЗИНОАСФАЛЬТОБЕТОНЫХ СМЕСЕЙ И РЕЗИНОАСФАЛЬТОБЕТОНОВ

3.1. Рекомендуемые составы минеральной части резиноасфальтобетонных смесей для верхних слоев покрытий приведены в табл. 3.

|

Размер зерен, мм, мельче* |

||||||||||

|

20 |

15 |

10 |

5 |

2,5 |

1,25 |

0,63 |

0,315 |

0,16 |

0,071 |

|

|

РЩМА-15 |

- |

100 - 90 |

60 - 40 |

35 - 25 |

28 - 18 |

25 - 15 |

22 - 12 |

20 - 10 |

16 - 9 |

14 - 9 |

|

РЩМА-10 |

- |

- |

100 - 90 |

40 - 30 |

29 - 19 |

26 - 16 |

22 - 13 |

20 - 11 |

17 - 10 |

15 - 10 |

|

PA I |

100 - 66 |

70 - 56 |

62 - 48 |

50 - 40 |

38 - 26 |

28 - 17 |

20 - 12 |

15 - 9 |

11 - 6 |

10 - 4 |

|

РБ I, II |

100 - 76 |

80 - 68 |

72 - 60 |

60 - 50 |

52 - 38 |

39 - 28 |

29 - 20 |

22 - 14 |

9 - 16 |

12 - 6 |

|

ПП |

- |

- |

- |

100 - 80 |

93 - 60 |

85 - 45 |

75 - 30 |

55 - 20 |

33 - 15 |

17 - 10 |

|

ЛР |

- |

- |

100 - 85 |

100 - 68 |

88 - 55 |

75 - 50 |

68 - 42 |

60 - 35 |

50 - 25 |

30 - 20 |

|

ЛМ |

- |

100 - 88 |

100 - 68 |

80 - 50 |

40 - 70 |

65 - 35 |

55 - 30 |

45 - 25 |

40 - 20 |

30 - 15 |

Примечания:

* При приемосдаточных испытаниях допускается определять зерновые составы смесей по контрольным ситам в соответствии с данными, выделенными жирным шрифтом. Допускается корректировка составов резиноасфальтобетонных смесей с учетом набора опыта их приготовления и укладки.

3.2. Технические требования, предъявляемые к резиноасфальтобетоным смесям и резиноасфальтобетонам приведены в табл. 4.

|

Тип и марка резиноасфальтобетонной смеси (резиноасфальтобетона) |

|||||||||

|

РЩМА-15 |

РЩМА-10 |

PA I |

РБ I |

РБ II |

ПП |

ЛР |

ЛМ |

||

|

Предел прочности при сжатии, МПа |

50 °C |

³ 0,7 |

³ 0,7 |

³ 1,0 |

³ 1,2 |

³ 1,0 |

³ 1,2 |

³ 0,6 |

³ 1,0 |

|

20 °C |

³ 2,2 |

³ 2,2 |

³ 2,5 |

³ 2,5 |

³ 2,2 |

³ 2,2 |

³ 1,4 |

³ 2,2 |

|

|

0 °C |

£ 14 |

£ 14 |

£ 12 |

£ 12 |

£ 12 |

£ 12 |

£ 6,0 |

£ 12 |

|

|

Водонасыщение, %: |

|

|

|

|

|

|

|

|

|

|

Образцов из смесей |

0,5 - 3,5 |

0,5 - 3,5 |

0,5 - 4,0 |

0,5 - 4,0 |

0,5 - 4,0 |

0,3 - 3,0 |

£ 0,7 |

£ 0,7 |

|

|

Кернов из покрытия |

£ 3,5 |

£ 3,5 |

£ 5,0 |

£ 4,5 |

£ 4,5 |

£ 4,0 |

- |

- |

|

|

Водостойкость, не менее* |

0,9 |

0,9 |

0,9 |

0,85 |

0,85 |

0,9 |

1,0 |

1,0 |

|

|

Однородность смеси по коэффициенту вариации по пределу прочности при сжатии при 50 °C, % |

£ 12 |

£ 12 |

£ 12 |

£ 12 |

£ 12 |

£ 12 |

£ 12 |

£ 12 |

|

|

Начальный модуль упругости, МПа, не менее (справочное значение) |

1500 |

1500 |

2800 |

2800 |

2800 |

2500 |

1000 |

2500 |

|

|

Сдвигоустойчивость по сцеплению при сдвиге при 50 °C, МПа |

³ 0,18 |

³ 0,18 |

> 0,25 |

³ 0,37 |

³ 0,35 |

³ 0,54 |

³ 0,24 |

³ 0,24 |

|

|

Трещиностойкость - предел прочности на растяжение при расколе при температуре 0 °C, МПа |

2,5 - 6,0 |

2,5 - 6,0 |

3,0 - 6,5 |

3,5 - 7,0 |

3,5 - 7,0 |

3,0 - 6,5 |

3,0 - 6,5 |

3,0 - 6,5 |

|

|

Пористость минеральной части, % |

15 - 19 |

15 - 19 |

£ 19 |

£ 19 |

£ 19 |

£ 22 |

- |

- |

|

|

Стекание вяжущего, % по массе |

£ 0,15 |

£ 0,15 |

- |

- |

- |

- |

- |

- |

|

|

Подвижность литой смеси, мм, при 200 °C |

- |

- |

- |

- |

- |

- |

25 - 30 |

- |

|

|

Глубина вдавливания штампа, мм, при 50 °C |

- |

- |

- |

- |

- |

- |

£ 5,0 |

£ 3,0 |

|

|

Коэффициент уплотнения, не менее |

- |

- |

0,99 |

0,99 |

0,99 |

0,98 |

- |

- |

|

* - при длительном водонасыщении

4. ОСОБЕННОСТИ ПОДБОРА СОСТАВОВ РЕЗИНОАСФАЛЬТОБЕТОННЫХ СМЕСЕЙ

4.1. Методика подбора составов смесей на битумнорезиновом вяжущем БИТРЭК включает следующие этапы:

- выбор типа смеси для устройства верхнего слоя дорожного покрытия в зависимости от требуемых условий эксплуатации в соответствии с проектным заданием, при этом коэффициент уплотнения для резиноасфальтобетонов РА, РБ назначается не менее 0,99, ПП - 0,98 (для верхних слоев покрытий), для остальных типов и марок резиноасфальтобетонов коэффициент уплотнения не назначается и не определяется;

- осуществление в соответствии с требованиями ГОСТ 9128-97 испытаний исходных минеральных материалов (щебня, различных отсевов дробления, песка и минерального порошка), предназначенных для приготовления смеси, с целью определения их характеристик и установления соответствия их расчетным параметрам асфальтобетонов;

- испытания битумнорезинового вяжущего БИТРЭК, предназначенного для приготовления выбранного типа смеси с целью определения его свойств и установления соответствия их требования;

- определение оптимального соотношения минеральных компонентов в составе проектируемой смеси;

- определение оптимального содержания битумнорезинового вяжущего в составе смеси;

- приготовление образцов из смеси с необходимым содержанием вяжущего в соответствии с подобранным составом;

- испытание полученных образцов с целью определения их характеристик и сопоставление результатов с требованиями раздела 3 настоящих технических условий;

- корректировка при необходимости состава смеси с целью получения материала, характеристики которого полностью отвечают заданным требованиям.

4.2. Окончательно оптимальное содержание компонентов в составе асфальтобетонной смеси уточняется на основании результатов лабораторных испытаний вариантов составов с целью учета особенностей свойств реально используемых в производственных условиях материалов.

4.3. Методики испытания минеральных компонентов резиноасфальтобетонной смеси, вяжущего и самой резиноасфальтобетонной смеси должны приниматься в соответствии с требованиями соответствующих нормативов, указанных в тексте настоящих технических условий.

4.4. При обычных работах по подбору составов резиноасфальтобетонов на производственных предприятиях эти виды испытаний не проводятся, а испытания на определение сдвигоустойчивости и трещиностойкости проводятся только по заявке заказчика в случае применения асфальтобетонов на участках с высокими транспортными нагрузками и интенсивным движением общественного транспорта.

5. КОНТРОЛЬ КАЧЕСТВА СМЕСЕЙ И МАТЕРИАЛОВ В ПОКРЫТИИ НА КОМПОЗИЦИОННОМ БИТУМНОРЕЗИНОВОМ ВЯЖУЩЕМ. ПРАВИЛА ПРИЕМКИ

5.1. Контроль качества резиноасфальтобетонных смесей и резиноасфальтобетонов необходимо проводить при подборе составов, при производстве смесей, а также при приёмке уложенных покрытий.

5.2. Контроль качества смесей РЩМА осуществляется согласно ГОСТ 31015-2002, смесей типов РА, РБ, ПП - по ГОСТ 12801-98, ЛР, ЛМ - по ТУ 400-24-158-(89*)95.

5.3. При производстве приемку резиноасфальтобетонных смесей производят партиями. Партией считают количество смеси одного состава, выпускаемое на одной установке в течение смены, но не более 600 т.

Основные технические требования, предъявляемые к резиноасфальтобетонным смесям и резиноасфальтобетонам приведены в табл. 4.

5.4. Перечень контролируемых параметров, необходимых при подборе состава, производстве и приемочном контроле смесей и покрытий из материалов на композиционном битумнорезиновом вяжущем, приведен в табл. 5. Отбор проб осуществляется в соответствии с ГОСТ 12801.

|

Подбор составов |

Производственный контроль (смесь) |

Приёмочный контроль с количеством кернов на объект менее 30 |

Приёмочный контроль с количеством кернов на объект более 30 |

||

|

Предел прочности при сжатии, МПа |

50 °C |

+ |

+ |

+ |

+ |

|

20 °С |

+ |

- |

- |

- |

|

|

0 °С |

+ |

- |

- |

+ |

|

|

Водонасыщение, %: Образцов из смесей Кернов из покрытия |

|

|

|

|

|

|

+ |

+ |

- |

- |

||

|

- |

- |

+ |

+ |

||

|

Водостойкость* |

+ |

+ |

+ |

+ |

|

|

Однородность смеси по коэффициенту вариации |

- |

+ |

- |

- |

|

|

Сдвигоустойчивость по сцеплению при сдвиге при 50 °C, МПа |

+ |

- |

- |

+ |

|

|

Трещиностойкость - предел прочности на растяжение при расколе при температуре 0 °C, МПа |

+ |

- |

- |

+ |

|

|

Пористость минеральной части, % |

+ |

+ |

+ |

+ |

|

|

Стекание вяжущего |

+ |

+ |

- |

- |

|

|

Подвижность литой смеси, мм, при 200 °C |

+ |

- |

- |

- |

|

|

Глубина вдавливания штампа, мм, при 50 °C |

+ |

- |

- |

- |

|

|

Коэффициент уплотнения (для покрытий) |

- |

- |

+ |

+ |

|

5.6. Рекомендуемая схема лабораторного контроля качества приведена в табл. 6.

ЩЕБЕНЬ (ГРАВИЙ)

|

ГОСТ |

Щебеночный завод (дробилка) |

Асфальтобетонный завод |

|

|

Определение зернового состава |

8269.0-97 |

Ежедневно одна объединенная проба с каждой технологической линии |

1 раз в 10 смен одна лабораторная проба каждой фракции и при поступлении новых партий |

|

Содержание пылевидных и глинистых частиц |

8269.0-97 |

Ежедневно одна объединенная проба с каждой технологической линии |

1 раз в 10 смен одна лабораторная проба каждой фракции и при поступлении новых партий |

|

Определение содержания глины в комках |

82690-97 |

Ежедневно одна объединенная проба с каждой технологической линии |

1 раз в 10 смен одна лабораторная проба каждой фракции и при поступлении новых партий |

|

Определение зерен пластинчатой (лещадной) и игловатой формы |

8269.0-97 |

1 раз в 10 дней одна объединенная проба с каждой технологической линии |

1 раз в 10 смен одна лабораторная проба каждой фракции и при поступлении новых партий |

|

Определение зерен слабых пород |

8269.0-97 |

Ежедневно одна объединенная проба с каждой технологической линии |

1 раз в 10 смен одна лабораторная проба каждой фракции и при поступлении новых партий |

|

Определение дробимости щебня (гравия) при сжатии (раздавливании) |

8269.0-97 |

1 раз в квартал, 1 объединенная проба с каждой технологической линии |

1 раз в квартал и при поступлении новых партий, если при визуальном осмотре установлено изменение качественных показателей |

|

Определение истираемости в полочном барабане |

8269.0-97 |

1 раз в квартал, 1 объединенная проба с каждой технологической линии |

При отсутствии паспортных данных |

|

Определение сопротивления щебня (гравия) удару на копре ПМ |

8269.0-97 |

1 раз в квартал, 1 объединенная проба с каждой технологической линии |

По требованию проекта |

|

Определение насыпной плотности и пустотности щебня (гравия) |

82690-97 |

1 раз в квартал, 1 объединенная проба с каждой технологической линии |

При поступлении новых партий, если при визуальном осмотре установлено несоответствие с паспортными данными |

|

Определение морозостойкости |

8269.0-97 |

1 раз в год, 1 объединенная проба с каждой технологической линии |

При отсутствии паспортных данных |

|

Определение влажности |

8269.0-97 |

Ежедневно 1 объединенная проба с каждой технологической линии |

1 раз в 10 смен, после выпадения осадков, при визуальном выявлении несовпадений с паспортными данными |

|

Определение устойчивости щебня (гравия) против распада |

8269.0-97 |

1 раз в квартал, 1 объединенная проба с каждой технологической линии |

При отсутствии паспортных данных |

|

Определение удельной эффективной активности естественных радионуклидов |

30108-94 |

1 раз в год, 1 объединенная проба с каждой технологической линии |

При отсутствии паспортных данных |

|

Определение дробимости щебня (гравия) при сжатии (раздавливании) |

8269.0-97 |

1 раз в квартал, 1 объединенная проба с каждой технологической линии |

1 раз в квартал и при поступлении новых партий, если при визуальном осмотре установлено изменение качественных показателей |

ПЕСОК

|

ГОСТ |

Карьер (дробилка для песка из отвевов) |

Асфальтобетонный завод |

||

|

Ежедневно |

Периодически |

|||

|

Определение зернового состава и модуля крупности |

8735-88 |

Обязательно |

|

1 раз в 10 смен и при поступлении новых партий |

|

Определение содержания пылевидных и глинистых частиц |

8735-88 |

Обязательно |

|

1 раз в 10 смен и при поступлении новых партий |

|

Определение содержания глины в комках |

8735-88 |

Обязательно |

|

1 раз в 10 смен и при поступлении новых партий |

|

Определение органических примесей |

8735-88 |

|

По требованию потребителя |

|

|

Определение минерало-петрографического состава |

8735-88 |

|

По требованию потребителя |

|

|

Определение истинной плотности |

8735-88 |

|

По требованию потребителя |

При отсутствии паспортных данных и по необходимости |

|

Определение насыпной плотности |

8735-88 |

Обязательно |

|

При поступлении новых партий, если при визуальном осмотре установлено изменение качественных показателей |

|

Определение пустотности |

8735-88 |

|

По требованию потребителя |

При отсутствии паспортных данных и по необходимости |

|

Определение влажности |

8735-88 |

1 раз в смену и в случае выпадения осадков |

|

1 раз в смену и в случае выпадения осадков |

|

Определение марки по прочности исходной горной породы песков из отсевов дробления |

8735-88 |

|

1 раз в квартал |

1 раз в квартал, и при поступлении новых партий, если при визуальном осмотре установлено изменение качественных показателей |

|

Содержание вредных примесей |

8736-93 |

|

1 раз в квартал |

При отсутствии паспортных данных |

|

Определение удельной эффективности активности естественных радионуклидов |

30108-94 |

|

1 раз в год |

При отсутствии паспортных данных |

|

Определение морозостойкости песка из отсевов дробления |

8735-88 |

|

1 раз в квартал |

При отсутствии паспортных данных |

МИНЕРАЛЬНЫЙ ПОРОШОК

|

ГОСТ Р |

Производитель |

Асфальтобетонный завод |

||

|

Ежедневно |

Периодически |

|||

|

Определение зернового состава |

52129-2003 |

1 раз в смену |

|

Не реже 1 раза в 10 смен |

|

Определение удельного веса (истинной плотности) |

52129-2003 |

|

По требованию потребителя |

При отсутствии паспортных данных по необходимости |

|

Определение средней плотности (объемной массы при уплотнении под нагрузкой) |

52129-2003 |

|

По требованию потребителя |

При отсутствии паспортных данных по необходимости |

|

Определение пористости |

52129-2003 |

|

2 раза в месяц |

При отсутствии паспортных данных по необходимости |

|

Определение набухания образцов из смеси минерального порошка с битумом |

52129-2003 |

|

1 раз в месяц и при каждом изменении горной породы или количества и состава активирующей смеси |

При отсутствии паспортных данных по необходимости |

|

Определение показателя битумоемкости |

52129-2003 |

|

По требованию потребителя |

При отсутствии паспортных данных по необходимости |

|

Определение гидрофобности |

52129-2003 |

1 раз в смену |

|

Не реже 1 раза в 10 смен |

|

Определение влажности |

52129-2003 |

1 раз в смену |

|

Не реже 1 раза в 10 смен |

|

Определение однородности |

52129-2003 |

|

По требованию потребителя |

При отсутствии паспортных данных по необходимости |

КОМПОЗИЦИОННОЕ БИТУМНОРЕЗИНОВОЕ ВЯЖУЩЕЕ БИТРЭК

|

ГОСТ |

Обязательность и периодичность испытаний на АБЗ |

|

|

Глубина проникания иглы, при 25 °C |

11501-78 22245-90 |

При поступлении новых партий |

|

Температура размягчения по кольцу и шару |

11506-73 |

Обязательно при поступлении новых партий |

|

Температура хрупкости |

11507-78 |

Обязательно 1 раз в месяц и при изменении качества поступающего продукта |

|

Растяжимость при 0 °C |

11505-75 |

Обязательно 1 раз в 10 дней и при изменении качества поступающего продукта |

|

Эластичность |

Обязательно 1 раз в 10 дней и при изменении качества поступающего продукта |

|

|

Изменение температуры размягчения после прогрева |

11506-73 |

1 раз в 10 дней и при изменении качества поступающего продукта |

|

Температура вспышки, °C |

4333-87 |

1 раз в месяц и при изменении качества поступающего продукта |

|

Сцепление вяжущего с поверхностью гранитного щебня (адгезия) |

метод Б ГОСТ 11508-74 |

Обязательно 1 раз в 10 дней и при изменении качества поступающего продукта или при поступлении новой партии щебня. Испытание проводится на применяемом для приготовления резиноасфальтобетонной смеси щебне |

|

Однородность (по количеству частиц размером более 1,25 мм в вяжущем, % по массе) |

Обязательно 1 раз в 10 дней и при изменении качества поступающего продукта |

|

|

Истинная вязкость при 50 °C |

«Руководство по эксплуатации реометра Rotovisco RT20» |

1 раз в 10 дней и при изменении качества поступающего продукта (с 2006 г.) |

|

РЕЗИНОАСФАЛЬТОБЕТОННЫЕ СМЕСИ И РЕЗИНОАСФАЛЬТОБЕТОНЫ |

||

5.7. Для проверки соответствия качества резиноасфальтобетонной смеси настоящим техническим условиям проводят приемо-сдаточные и контрольные испытания.

5.7.1. При приемо-сдаточных испытаниях смесей отбирают по ГОСТ 12801 одну объединенную пробу от партии и определяют температуру отгружаемой смеси при выпуске из смесителя или накопительного бункера, определяя зерновой состав минеральной части смеси, водонасыщение, предел прочности при сжатии при температурах 50 и 20 °C и водостойкость. Методы отбора проб, приготовления образцов и испытаний указаны в ГОСТ 12801.

5.7.2. Контрольные испытания осуществляются потребителем смеси при доставке материала на место производства работ. Для контрольных испытаний асфальтобетонных смесей, отгружаемых в автомобили, отбирают по девять точечных проб от каждой партии непосредственно из кузовов автомобилей. Отобранные пробы не смешивают и испытывают сначала три пробы. При удовлетворительных результатах испытаний остальные пробы не испытывают. При неудовлетворительных результатах испытаний, хотя бы одной пробы из трех, проводят испытания остальных шести проб. В случае неудовлетворительных испытаний хотя бы одной пробы из шести партию бракуют.

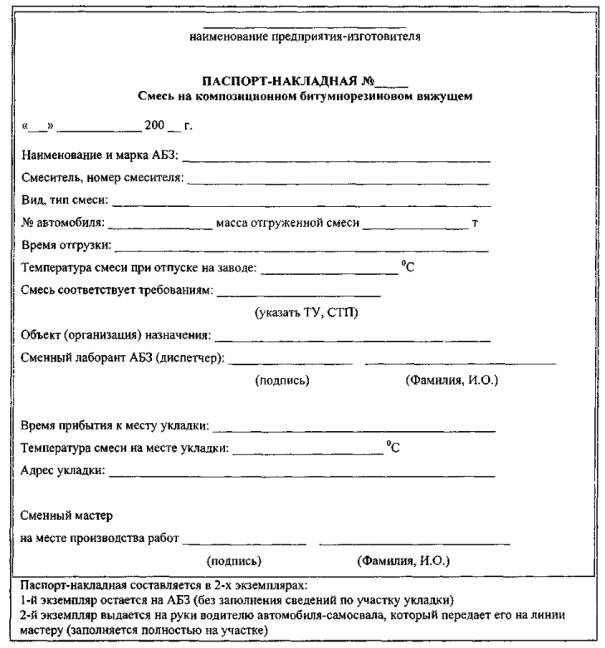

5.8. При отгрузке потребителю предприятие-изготовитель обязано к каждой транспортной единице приложить паспорт-накладную (рис. 1).

6. ОСНОВЫ ПРИГОТОВЛЕНИЯ И УКЛАДКИ РЕЗИНОАСФАЛЬТОБЕТОННЫХ СМЕСЕЙ НА ВЯЖУЩЕМ БИТРЭК

6.1. Резиноасфальтобетонные смеси на вяжущем БИТРЭК должны производиться на АБЗ по специально разработанному и согласованному с ГУП г. Москвы «Центр мониторинга дорог и дорожных технологий» технологическому регламенту.

рис. 1. Паспорт-накладная

6.2. Резиноасфальтобетонные смеси на вяжущем БИТРЭК следует приготовлять в асфальтосмесительных установках, оборудованных смесителями принудительного перемешивания периодического или непрерывного действия.

6.3. Смесительные установки должны обеспечить точность дозирования компонентов в соответствии с точностью подбора составов смесей на композиционном битумнорезиновом вяжущем. Допускаемая погрешность дозирования компонентов смеси не должна превышать ± 3 % по массе для каждого компонента минеральной части и ± 1,5 % по массе для вяжущего.

6.4. Продолжительность перемешивания устанавливают в соответствии с техническими характеристиками используемой смесительной установки и уточняют при пробном замесе.

Температура нагрева минеральных материалов должна быть до 200 - 230 °C. Рекомендуемые температуры смеси при выпуске из смесителя приведена в табл. 7.

|

Температура смеси, °C |

|||

|

Температура воздуха, °C |

|||

|

выше +10 °C |

от +10 °C до +5 °C |

от +5 °C до 0 °C |

|

|

Уплотняемые смеси |

180 - 190 |

190 - 200 |

- |

|

РЩМА |

190 - 200 |

200 - 210 |

- |

|

Смеси ЛР |

200 - 210 |

210 - 220 |

220 - 230 |

|

Смеси ЛМ |

200 - 210 |

210 - 230 |

- |

6.5. Резиноасфальтобетонные смеси рекомендуется транспортировать к месту укладки автомобилями-самосвалами, оснащенными тентами. Продолжительность транспортирования смесей должна устанавливаться из условия обеспечения требуемой температуры при укладке. Смеси литого типа для ручной укладки транспортируются в термосах-бункерах с принудительным перемешиванием.

6.6. Технология укладки и уплотнения резиноасфальтобетонных смесей на вяжущем БИТРЭК.

6.6.1. Укладка и уплотнение резиноасфальтобетонных смесей на вяжущем БИТРЭК должна производиться дорожной организацией по специально разработанному и согласованному с ГУП г. Москвы «Центр мониторинга дорог и дорожных технологий» технологическому регламенту.

6.6.2. Покрытия из резиноасфальтобетона следует устраивать в соответствии с требованиями СНиП 3.06.03-85, учитывая особенности, обусловленные специфичностью смесей.

6.6.3. Верхний слой покрытия следует устраивать в сухую погоду. Укладку смесей рекомендуется производить весной и летом при температуре окружающего воздуха не ниже 0 °C, осенью - не ниже +10 °C; тонкослойные покрытия - при температуре окружающего воздуха не ниже +10 °C. Ниже 0 °C возможна укладка смеси литого типа только для ручной укладки при оперативном ямочном ремонте.

6.6.4. Уплотняемые резиноасфальтобетонные смеси на вяжущем БИТРЭК укладывают асфальтоукладчиком, снабженным виброплитой, и уплотняют звеном катков, обеспечивающим требуемый темп устройства слоя покрытия. Температура уплотняемых асфальтобетонных смесей на композиционном битумнорезиновом вяжущем в начале уплотнения должна быть не менее 165 °C, для тонких слоев (менее 4 см) - не менее 180 °C.

6.6.4. Смеси РЩМА укладывают асфальтоукладчиком и уплотняют звеном катков, обеспечивающим требуемый темп строительства слоя покрытия. Уплотнение смеси следует начинать непосредственно после укладки, температура смеси в начале уплотнения должна быть не менее 180 °C.

6.6.5. Смеси литого типа для механизированной укладки укладывают асфальтоукладчиком с включенной виброплитой, с последующим доуплотнением слоя легким катком 6 - 8 тонн с гладкими или пневматическими вальцами и выглаживанием поверхности. При укладке температура смесей литого типа для механизированной укладки должна быть не ниже 190 °C, температура доуплотнения не ниже 180 °C.

При укладке на влажное покрытие возможно нарушение сцепления слоев за счет образующейся паровой подушки вследствие невозможности выхода пара из-за нулевой пористости литой смеси. Поэтому укладка должна производиться на сухое покрытие.

6.6.6. Смеси литого типа для ручной технологии укладки укладывают вручную из передвижного термоса-бункера с предварительной разделкой и очисткой выбоины, с последующим выглаживанием виброплитой. Укладка производится малыми картами площадью до нескольких десятков квадратных метров. В случае отсутствия виброплиты подвижность смеси при 200 °C должна быть не менее 20 - 30 мм.

В процессе работы температура смесей литого типа для ручной технологии укладки должна быть более 190 °C. В случае необходимости оперативного ямочного ремонта в зимний период (ниже 0 °C) температура смеси при укладке должна быть более 200 °C.

6.7. Ввиду высокой адгезии вяжущего в большинстве случаев не требуется предварительная подгрунтовка существующих слоев оснований, а также на спайках со старым покрытием.

7. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1. Смеси транспортируют к месту укладки автомобилями, снабженными тентами, закрывающими кузов полностью, сопровождая каждый автомобиль транспортной документацией.

7.2. При транспортировании смесей при температуре воздуха ниже 10 °C кузов автомобиля должен быть снабжен обогревом.

7.3. Режим хранения в накопительных бункерах и транспортирования асфальтобетонных смесей в связи с их старением, максимально допустимое время хранения и транспортирования смесей, приготовленных при температуре 180 °C до их укладки приведено в табл. 8.

|

Максимально допустимое время хранения и транспортирования смесей, час, для смеси типа |

||||

|

РЩМА |

Плотного |

|||

|

РА |

РБ |

ПП |

||

|

От 1 до 2,5 |

5,0 |

- |

- |

- |

|

2,5 - 3,5 |

- |

4,0 |

3,5 |

2,0 |

|

3,5 - 5,0 |

- |

3,0 |

2,0 |

1,5 |

7.4. При постоянной необходимости длительного хранения резиноасфальтобетонных смесей в накопительных бункерах и большой дальности перевозки, в целях уменьшения скорости их старения рекомендуется применять составы смесей, обеспечивающие минимальную остаточную пористость асфальтобетона.

Максимальное время длительного хранения определяется АБЗ опытным путем.

7.5. Основные требования при выполнении транспортных операций смеси (загрузка, перевозка, выгрузка):

- Кузов самосвала должен быть освобожден от посторонних материалов и остатков смеси. Его внутреннюю поверхность необходимо равномерно и тонким слоем обработать специальным раствором, например водно-известковым. Не следует применять для этой цели нефтесодержащие растворы.

- При потенциально сегрегирующей смеси самосвал следует загружать из асфальтосмесительной установки или накопительного бункера в несколько приемов. Первую порцию смеси необходимо загрузить в переднюю часть кузова. После продвижения самосвала вперед вторую порцию смеси загружают в конец кузова, рядом с задним бортом. Остальные порции смеси загружают посредине кузова. Этот прием позволяет уменьшить расстояние перекатывания крупных зерен смеси, уменьшая ее сегрегацию.

- Самосвал должен быть укомплектован непромокаемым пологом, размеры которого должны позволять закрывать смесь сверху так, чтобы его края надежно защищали смесь от ветрового потока во время доставки.

- В соответствии с погодными условиями смесь следует укрывать теплоизолирующим материалом и обогревать кузов самосвала выхлопными газами.

- Оператор АС установки не должен догружать самосвал небольшими партиями, чтобы довести массу смеси до его номинальной грузоподъемности.

- Самосвал должен останавливаться в непосредственной близости перед асфальтоукладчиком, не сталкивая его назад. В контакт с самосвалом должен входить асфальтоукладчик. Самосвал не должен оказывать давления на приемный бункер асфальтоукладчика.

- Кузов самосвала следует слегка поднимать до выгрузки, чтобы смесь соскользнула к заднему борту прежде, чем борт будет открыт для выгрузки смеси в приемный бункер укладчика.

8. ГАРАНТИИ ПОСТАВЩИКА СМЕСИ И ПРОИЗВОДИТЕЛЯ РАБОТ

8.1. Предприятие-поставщик гарантирует соответствие поставляемой смеси требованиям настоящих технических условий и условиям контракта.

8.2. Гарантийные сроки производителя работ на покрытия, устроенные из смесей на композиционном битумнорезиновом вяжущем приведены в табл. 9.

|

Тип смеси |

Гарантийный срок, с момента сдачи работ заказчику, лет, не менее |

||

|

Капитальный ремонт (при устройстве двухслойного покрытия) |

Ремонт большими картами и капремонт верхнего слоя |

||

|

Магистральные улицы, искусственные сооружения |

|||

|

Общегородского значения: |

|

|

|

|

I класса |

РЩМА |

5 |

4 |

|

РА |

5 |

4 |

|

|

|

РБ I |

5 |

4 |

|

I класса, II класса |

РБ I |

5 |

4 |

|

II класса |

ЛМ |

- |

3 |

|

Районного значения (с интенсивностью движения в час «пик» более 1000 а/м по полосе) |

РБ II |

4 |

3 |

|

Ямочный ремонт (для карт от 0,2 до 5 м2) |

|||

|

Ямочный ремонт, примыкания к деформационным швам искусственных сооружений |

Литая ручной укладки (ЛР) |

0,5 |

|

|

Трамвайные пути |

|||

|

Покрытие межрельсового участка трамвайных путей |

РБ II, ПП, ЛМ |

4 |

|

|

Искусственные сооружения |

|||

|

Мосты, эстакады - гидроизоляционные слои мембранного типа |

Литая механизированной укладки (ЛМ) |

8 |

|

8.3. Предельно допустимые повреждения покрытия, обуславливающие наступление гарантийных обязательств и сроки их ликвидации организацией-производителем работ (или за ее счет) должны быть в пределах норм, приведенных в табл. 10.

|

Повреждения на 1000 м2 покрытия в течение гарантийного срока |

Сроки ликвидации повреждений, сут., не более |

|||||

|

В возрасте до 1 года* |

От 1 года до окончания гарантийного срока |

|||||

|

Магистральные улицы и искусственные сооружения - покрытия |

||||||

|

Общегородского значения: |

||||||

|

I класса |

0,5 |

1,5 |

1 |

|||

|

I класса, II класса |

0,5 |

1,5 |

1 |

|||

|

II класса |

1,5 |

3,0 |

1 |

|||

|

Районного значения |

||||||

|

С интенсивностью движения в час «пик» более 1000 а/м по полосе |

1,5 |

3,5 |

1 |

|||

|

Ямочный ремонт (для карт от 0,2 до 5 м2) |

||||||

|

Ямочный ремонт |

0,2 |

0,5 |

3 |

|||

|

Примыкания к деформационным швам искусственных сооружений |

0,2 |

0,5 |

1 |

|||

|

Трамвайные пути |

||||||

|

Покрытие межрельсового участка трамвайных путей |

2,5 |

7,0 |

4 |

|||

|

Искусственные сооружения |

||||||

|

Мосты, эстакады - гидроизоляционные слои мембранного типа |

0,3 |

0,5 |

1 |

|||

* Предельные размеры отдельных просадок, выбоин и т.п. не должны превышать по длине 15 см, ширине 60 см и глубине 5 см.

9. ТЕХНИКА БЕЗОПАСНОСТИ И ОХРАНА ОКРУЖАЮЩЕЙ ПРИРОДНОЙ СРЕДЫ

9.1. При работе на асфальтобетонном заводе необходимо соблюдение правил техники безопасности, разработка которых производится либо силами самой организации, либо с привлечением специализированных организаций.

9.2. Используемые минеральные материалы должны иметь в паспорте показатель радиационно-гигиенической оценки, по результатам которой устанавливают область их применения. В зависимости от значений удельной эффективной активности естественных радионуклидов Аэфф каменные материалы применяют:

- при Аэфф до 370 Бк/кг - во вновь строящихся жилых и общественных зданиях;

- при Аэфф св. 370 до 740 Бк/кг - для дорожного строительства в пределах территории населенных пунктов и зон перспективной застройки, а также при возведении производственных зданий и сооружений;

- при Аэфф св. 740 до 1500 Бк/кг - в дорожном строительстве вне населенных пунктов.

9.3. При работе по приготовлению резиноасфальтобетонных смесей на вяжущем БИТРЭК установок основными источниками вредных выбросов являются сушильный агрегат и битумохранилище.

9.4. Вредные вещества, выбрасываемые АБЗ в окружающую среду, группируются следующим образом: минеральная пыль; сажа - тяжелые, смолистые, непредельные соединения; окись углерода - СО; двуокись серы - SO2; окись азота - NO; пятиокись ванадия - V2O5; летучие углеводороды - широкий спектр соединений.

9.5. Основным источником загрязнения среды являются сушильный барабан и места аспирационного отсоса газов из зон интенсивного пыления (сортировочные и дозировочные агрегаты, горячий элеватор).

Сажа, окись углерода и большая часть летучих углеводородов образуются при горении топлива в топках сушильных барабанов и при работе битумонагревателей с газовым (огневым) способом подогрева. Методом борьбы является организация процесса горения топлива с хорошим распыливанием топлива, хорошим смесеобразованием распыленного топлива с воздухом и т.д.

Окись азота NO, содержащаяся в дымовых газах, имеет три источника происхождения: топливные, термальные и фронтальные окислы азота.

Топливные окислы азота образуются при горении из азота, содержащегося в топливе. Прямые и косвенные данные показывают, что содержание азота в мазуте незначительно (0,01 - 0,05 %).

Термальные окислы образуются в зоне горения в основном при температуре выше 1700 °C, а при температуре до 1500 °C их образуется в 7 - 8 раз меньше.

9.6. Наиболее часто пыль улавливается аппаратами пассивного действия - пылеосадительными камерами и аппаратами активного действия - циклонами и мультициклонами, электрофильтрами, рукавными фильтрами и мокрыми пылеуловителями.

9.7. Различают одно-, двух- и трехступенчатые системы очистки газов.

Одноступенчатые системы очистки газов практически не применяются из-за значительных выбросов мелкой пыли.

Двухступенчатые системы очистки газов распространены наиболее широко: в качестве первой ступени используются любые аппараты сухой очистки, а в качестве второй - аппараты мокрой очистки для улавливания мелкой пыли, иногда фильтры.

Трехступенчатая система очистки газов на АБЗ практически не используется.

9.8. Первая ступень очистки газов. В пылеосадительных камерах газ очищается за счет гравитационного осаждения пыли. Наиболее эффективно их использовать для улавливания частиц пыли крупнее 0,1 мм.

Требования к пылеосадительным камерам: скорость движения газа 0,2 - 0,8 м/с; движение газа в камере - строго ламинарное с достаточно большими входным и выходным участками.

Несоблюдение этих требований приводит к улавливанию только самой крупной пыли. Примером такой пылеосадительной камеры является система газоочистки АС установки «Тельтомат».

Режимные параметры циклонов поддерживают в определенных диапазонах, независимо от их диаметра. Средняя осевая скорость газа в корпусе циклонов составляет 2,5 - 4,5 м/с. По этому показателю и диаметру циклона определяют его пропускную способность в м/ч. Скорость газа во входном тангенциальном патрубке принимается равной 12 - 22 м/с, в выхлопном патрубке 7 - 12 м/с.

При скорости газа во входном патрубке 12 - 22 м/с центробежное ускорение, возникающее в корпусе при вращении газового потока, превышает ускорение силы тяжести земли в 50 - 300 раз и более. При этом чем меньше диаметр корпуса, тем выше центробежное ускорение и выше эффективность отделения пыли. Циклоны одинаково хорошо работают и при избыточном давлении (нагнетание запыленного газа во входной патрубок), и при разряжении (вытяжка газа из выхлопных патрубков). Сопротивление движению газа в циклонах очень велико и достигает 2300 - 2700 Па.

9.9. Общие рекомендации:

- Компоновка агрегатов. Циклоны целесообразно ставить перед дымососом (работа при разряжении). В этом случае вся пыль, особенно крупная, улавливается циклоном, лопасти крыльчатки дымососа изнашиваются в 2 - 2,5 раза медленнее.

- Повышение эффективности газоочистки. Движение газа на входе в циклон должно быть ламинарным. На газоходах не должно быть резких поворотов, расширений, сужений. Для перевода турбулентного потока в ламинарный перед циклонами в газоходе ставят рассекатели потока (набор патрубков из тонкой жести по всему сечению газохода). Предпочтение следует отдавать циклонам с наклонным входным патрубком и с наклонной верхней крышкой типа ЦН-11, ЦН-15, ЦН-24 (цифры указывают угол наклона крышки циклона в градусах). Для предупреждения выноса пыли из пылеосадительной камеры на нижнее отверстие конуса (снизу) ставят пластинчатый рассекатель (параллельно оси циклона) или (а чаще вместе с рассекателем) конический отражатель с кольцевым зазором в нижней части конуса. В этом случае пыль уходит через кольцевое пространство в пылесборник, а воздушный вихрь по коническому отражателю возвращается вверх. Помимо циклонов с цилиндрическим корпусом выпускаются конические циклоны типов СДК-ЦН-33 и СК-ЦН-34, которые дают более высокие степени очистки газов.

В батарейных циклонах наименьшая степень очистки отмечена при применении закручивающего аппарата типа «винт». Закручивающий аппарат типа «розетка» с плоскими лопатками имеет несколько выше эффективность очистки, чем «винт». Наилучшие результаты по улавливанию пыли и снижению сопротивления движению газа выявлено у закручивающего аппарата типа «розетка» с криволинейными профильными лопастями.

- Снижение сопротивления движению газа в циклоне. Большое сопротивление движению газа связано с тремя причинами: турбулентным режимом течения газа; противоточным режимом работы циклона, когда входящий газ, закручиваясь, движется вниз, потом меняет направление и движется вверх; высокой скоростью движения газа в выхлопной трубе (7 - 12 м/с). Существует несколько способов снижения этих сопротивлений. Во-первых, необходимо перевести турбулентное течение газа в ламинарный режим. Во-вторых, добиться снижения трения между нисходящим внешним потоком и сильнозакрученным восходящим потоком газа (применение стабилизаторов и отражателей). Для снижения трения в выхлопном патрубке применяются различного типа раскручиватели, устанавливаемые внутри корпуса на входе в выхлопную трубу или в переходе из выхлопной трубы к газоходу путем установки раскручивающей улитки (подобной входной). Очень существенное снижение сопротивления движению газа создает лопастной аксиальный закручиватель типа «розетка» с криволинейными лопастями.

9.10. Для нормальной эксплуатации циклонов необходимо:

- обеспечить герметичность и исключить подсосы воздуха в шнек удаления пыли, в пылесборную камеру, в циклоны;

- поддерживать температуру газов в циклонах на 30 - 50 °C выше точки росы, для исключения конденсации паров воды входной газоход и циклоны теплоизолируют;

- для снижения выноса пыли из сушильного барабана производительность дымососа увязывают с поступлением горячих газов из топки путем поддержания разряжения в барабане на уровне 20 - 50 Па.

Допустимая запыленность газа для циклонов диаметром: 400 - 600 мм - не более 200 г/м3; 600 - 800 мм - не более 400 г/м3; 1000 - 2000 мм - не более 3000 г/м3; 2000 - 3000 мм - не более 6000 г/м3.

9.11. Фильтры из хлопчатобумажных тканей рекомендуется эксплуатировать при температуре не выше 60 °C при отсутствии паров кислот, а шерстяные фильтры - при температуре не выше 90 °C при отсутствии паров щелочей. Фильтры из лавсановых нитей имеют термостойкость до 140 °C. В последнее время разработаны фильтры из синтетических волокон с длительной термостойкостью до 200 - 220 °C в кислой и щелочной среде. Стеклоткань из нитей алюмоборосиликатного стекла может длительно эксплуатироваться при 250 - 260 °C, а в отдельных случаях - до 400 °C. Недопустима конденсация паров воды в фильтрах.

9.12. Вторая ступень очистки газов. Принцип действия мокрых пылеуловителей основан на захвате частиц пыли водой или их смахивании и коагуляции. Мокрые пылеуловители классифицируются по направлению движения потоков, методу контакта пыли и газа с жидкостью, скорости газового потока, способу распыливания жидкости.

Наиболее простая и общая классификация основана на характере встречи частиц пыли с водой и их смачивания. По этому признаку все мокрые пылеуловители можно разделить на три типа:

- простейшие (статические) промыватели (ударные, ударно-инерционные, центробежные);

- скоростные промыватели (турбулентные);

- пневматические пылеуловители (барботажные, пенные и барботажно-пенные).

9.13. Уловители первого типа просты по конструкции, чаще всего имеют низкое сопротивление движению газа, но большие габариты. Степень улавливания колеблется от 70 до 90 % пыли с размером > 5 мкм.

Уловители второго типа просты по конструкции, при малом поперечном сечении имеют большую длину и чаще устанавливаются горизонтально. Сопротивление движению газов достаточно большое (5 - 7 кПа), значительная энергоемкость, но степень очистки газов очень высокая. Применяются на отдельных АС установках западноевропейских фирм.

Уловители третьего типа просты по конструкции, имеют очень высокую удельную производительность и малые габариты, особенно барботажно-пенные. Сопротивление движению газов пенных и барботажно-пенных аппаратов несколько выше, чем в аппаратах первого типа. Степень улавливания частиц крупнее 20 мкм ~ 100 %, размером 5 - 20 мм ~ 95 - 98 %, частиц мельче 5 мкм ~ 60 - 80 %.

9.14. При работе битумохранилищ и битумонагревательных агрегатов самым надежным способом снижения вредных выбросов является оборудование котлов и хранилищ быстросъемными крышками, а также строгий контроль за нагревом обводненного битума с исключением его вспенивания.

ПРИЛОЖЕНИЕ 1

ПЕРЕЧЕНЬ

нормативно-технической литературы, использованной при составлении технических

условий

1. «Пособие по строительству асфальтобетонных покрытий и оснований автомобильных дорог и аэродромов» (к СНиП 3.06.03-85 и СНиП 3.06.06-88), М., СоюздорНИИ, 1991, с. 182.

2. СНиП 3.06.03-85 «Автомобильные дороги», Госстрой, 1986.

3. СНиП 3.06.06-88 «Автомобильные дороги», Госстрой, 1988.

4. ГОСТ Р 50597-93 Автомобильные дороги и улицы. Требования к эксплуатационному состоянию, допустимому по условиям обеспечения безопасности дорожного движения.

5. ГОСТ 9128-97 Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон. Технические условия.

6. ГОСТ 12801-98 Материалы на основе органических вяжущих для дорожного и аэродромного строительства.

7. Финские нормы на асфальт 2000. Совещательная комиссия по покрытиям PANKry, Хельсинки.

8. ГОСТ 22245-90 Битумы нефтяные дорожные вязкие.

9. ГОСТ Р 52056-2003 Вяжущие полимерно-битумные на основе блоксополимеров типа СБС. Технические условия.

10. ТУ 400-24-158-89 Смеси асфальтобетонные литые и литой асфальтобетон.

11. ОДН 218.046-01 Проектирование нежестких дорожных одежд.

12. ГОСТ 11501-78 Битумы нефтяные. Методы определения глубины проникания иглы.

13. ГОСТ 11503-74 Битумы нефтяные. Метод определения условной вязкости.

14. ГОСТ 11505-75 Битумы нефтяные. Методы определения растяжимости.

15. ГОСТ 11506-73 Битумы нефтяные. Методы определения температуры размягчения по кольцу и шару.

16. ГОСТ 11507-78 Битумы нефтяные. Методы определения температуры хрупкости по Фраасу.

17. ГОСТ 11508-74 Битумы нефтяные. Методы определения сцепления битума с мрамором и песком.

18. ГОСТ 18180-72 Битумы нефтяные. Метод определения изменения массы после прогрева.

19. ГОСТ 1510-84 Нефть и нефтепродукты. Маркировка, упаковка, транспортирование и хранение.

20. ТУ 38.108035-97 Резина дробленная марок РД0,5; РД0,8; РД1,0; РД1,2; РД1,6; РД2,0; РД5,0; РД8,0; РД10,0.

21. ТУ 5718-001-58528024-04 БИТРЭК - битумнорезиновые экологически чистые композиционные материалы. Технические условия.

22. Санитарно-эпидемиологическое заключение на битумнорезиновый композиционный материал № 77.01.03.571.П.17164.08.4 от 09.08.04.

23. ОДМ «Рекомендации по применению битумнорезиновых композиционных вяжущих материалов для строительства и ремонта покрытий автомобильных дорог», № ОС-421-р, утверждены распоряжением Минтранса России от 12.05.2003 г.

24. ДНД МО-004/2004 «Рекомендации по подбору асфальтобетонов на битумнорезиновых композиционных вяжущих для верхних слоев покрытий и слоев износа», утверждены решением Технического Совета УАД МО «Мосавтодор» от 27.02.04 г.

ПРИЛОЖЕНИЕ 2

МЕТОДЫ ИСПЫТАНИЙ

Режим приготовления образцов и обработка результатов по видам испытаний

Режим приготовления образцов

|

Дmах, мм |

Образцы |

% щебня в смеси |

Уплотнение образцов |

Браковочные факторы |

||||||

|

размеры, мм |

F, см2 |

масса т0, г |

режим уплотнения |

|||||||

|

d |

h |

способ |

давление на образец, МПа |

Воздействие нагрузки, мин |

||||||

|

Формы - |

|

|

|

|

|

|

Комбинированный (вибрирование + прессование) |

|

|

Образцы деформируются при извлечении (последующие изготовляют после остывания смеси на 5 - 10 °C) - имеют дефекты кромок - имеют непараллельность верхней и нижней плоскостей |

|

полые стальные цилиндры |

5 |

50,5 |

50,5 ± 1,0 |

20 |

220 - 240 |

менее 50 |

40,0 ± 0,5 |

3 ± 0,1 3 ± 1,0 |

||

|

Приложение нагрузки двустороннее |

10 |

|

|

|

|

|

0,03 |

3 |

||

|

|

15 |

71,4 |

71,4 ± 1,5 |

40 |

640 |

|

вибратор: - 3000 кол/мин - 035 - 045 мм |

|||

|

|

20 |

|

|

|

670 |

|

|

|

||

|

|

|

|

|

|

|

более 50 |

|

|

||

|

Нагрев формы и вкладышей - 90 - 100 °C |

40 |

101,0 |

101,0 ± 2,0 |

80 |

1900 - 2000 |

|

20,0 ± 0,5 |

3 |

||

Обработка результатов по видам испытаний

|

Размерность |

Обработка результатов |

||||||

|

Точность взвешивания, г |

Кол-во определ. (средн. арифм.) |

Допускаемое расхождение параллельных определений |

% |

Точность вычисления параметров |

% |

||

|

Средняя плотность: |

г/см3 |

|

|

|

|

|

|

|

- образца |

0,01 |

3 |

0,02 |

- |

0,01 |

- |

|

|

- минеральной части |

0,01 |

3 |

0,02 |

- |

001 |

- |

|

|

Истинная плотность: |

|

|

|

|

|

|

|

|

- образцов |

-"- |

- |

- |

- |

- |

0,01 |

- |

|

- минеральной части |

-"- |

- |

- |

- |

- |

0,01 |

- |

|

Пористость минеральной части |

% по объему |

- |

- |

- |

- |

0,01 |

0,1 |

|

Остаточная пористость |

-"- |

- |

- |

- |

- |

- |

0,1 |

|

Водонасыщение |

|

0,01 |

|

По абсолютной величине параметра |

0,5 |

- |

0,1 |

|

Набухание |

|

0,01 |

3 |

0,2 |

- |

0,1 |

|

|

Предел прочности при сжатии |

МПа |

|

3 |

Отдельных образцов |

1,0 |

0,01 |

0,1 |

Определение количества частиц, сгустков, комков, крупинок и других неоднородностей в вяжущем БИТРЭК

Для количественной оценки параметра определяют массу остатка на сите с квадратными ячейками размером 1,25 мм.

1. Аппаратура, реактивы и материалы:

сито из проволочной тканой сетки с квадратными ячейками размером 1,25 мм по ГОСТ 6613-86;

весы лабораторные общего назначения и образцовые по ГОСТ 24104-80 с ценой деления 0,01 г, погрешностью ± 0,01 г;

меры массы общего назначения и образцовые по ГОСТ 7328-82;

электроплитка закрытого типа;

пробоотборник по ГОСТ 2517-85;

термошкаф с регулятором и температурой нагрева не ниже 200 °C;

термометры стеклянные для испытания нефтепродуктов по ГОСТ 400-80 с ценой деления 1 °C и пределами измерения от 0 до +250 °C;

чашка фарфоровая по ГОСТ 9147-73 вместимостью 100 мл;

керосин по ГОСТ 4753-68 и ГОСТ 18499-73.

3. Подготовка к испытанию.

В металлическую емкость помещают 500 г вяжущего, нагревают, перемешивая до 200 °C и пропускают через сито в пробоотборник.

4. Проведение испытания.

Сито с остатком размещают на пробоотборнике и помещают в термошкаф при 200 °C и выдерживают не менее 10 мин. После выдерживания в сушильном шкафу остаток на сите отмывают, пропуская через сито в фарфоровую чашку несколько порций керосина, последняя из которых должна быть или не окрашена или слабоокрашена.

После отмывки сито либо остается пустым, либо с остатком нерастворенной части вяжущего. В первом случае испытание считается законченным, остаток равен нулю.

Во втором случае сито с остатком помещают в сушильный шкаф, где выдерживают в течение 30 мин. при 160 °C, после чего охлаждают и взвешивают.

5. Обработка результатов измерений.

Остаток (R, %) на сите определяют по формуле:

R = 100 ´ (S - s)/(M - т),

где M и m - масса пробоотборника с вяжущим и без него соответственно, г;

S и s - масса сита с остатком и без него соответственно, г.

Вяжущее удовлетворяет техническим условиям, если масса остатка на сите R составляет менее 5 % от массы пропущенного через сито вяжущего.

ПРИЛОЖЕНИЕ 3

РЕКОМЕНДУЕМЫЙ ПЕРЕЧЕНЬ НОРМАТИВНО-ТЕХНИЧЕСКОЙ И МЕТОДИЧЕСКОЙ ЛИТЕРАТУРЫ АБЗ

А. Перечень исполнительной и руководящей документации лаборатории

1. Положение о лаборатории.

2. Функциональные обязанности сотрудников лаборатории.

3. Планы работы лаборатории на периоды (год, квартал, месяц).

4. Паспорта на испытательное оборудование, контрольно-измерительные приборы и приспособления.

5. Регистрационные карточки испытательного оборудования, контрольно-измерительных приборов и приспособлений.

6. Графики поверки контрольно-измерительных приборов и аттестации испытательного оборудования.

7. Актуализированный комплект СНиП, ГОСТов, технических условий, ВСН и основных руководящих документов в области лабораторного контроля качества.

8. Инструкции по эксплуатации СИ и ИО.

9. Свидетельства о поверке (аттестации) или калибровке СИ и ИО; методики аттестации ИО и СИ.

10. Паспорт лаборатории.

11. Аттестат аккредитации (свидетельство об аттестации) с областью аккредитации.

12. Схемы лабораторного контроля качества (с учетом действующей нормативной документации).

13. Журналы лабораторных испытаний.

13.1. Журнал регистрации проб строительных материалов - акт отбора образцов (проб).

13.2. Журнал испытания песка.

13.3. Журнал испытания щебня, гравия.

13.4. Журнал испытания минерального порошка.

13.5. Журнал испытания нефтяных битумов и полимерно-битумных вяжущих (ПБВ).

13.6. Журнал испытания эмульсий битумных дорожных.

13.7. Журнал испытания жидких нефтяных битумов.

13.8. Журнал подбора состава асфальтобетонной смеси и испытания образцов.

13.9. Журнал испытания проб асфальтобетонных смесей, взятых из смесителя.

13.10. Журнал определения зернового состава и содержания битума в асфальтобетонной смеси и асфальтобетоне.

14. Акты (протоколы) отбора проб, протоколы лабораторных испытаний.

15. Инструкция по технике безопасности.

16. Инструкция по пожарной безопасности.

17. Журнал контроля условий в помещениях при лабораторных испытаниях.

18. Журнал инструктажей по технике безопасности.

Б. Перечень нормативно-технических документов, обязательных для лаборатории АБЗ

|

Щебень и песок шлаковые для дорожного строительства. Технические условия. |

|

|

Нефтепродукты Методы определения температур вспышки и воспламенения в открытом тигле. |

|

|

ГОСТ 7502-89 |

Рулетки измерительные металлические. Технические условия |

|

Щебень и гравий из плотных горных пород для строительных работ. |

|

|

Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний. |

|

|

Песок для строительных работ. Методы испытаний. |

|

|

Песок для строительных работ. Технические условия. |

|

|

Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон. |

|

|

Прессы гидравлические. Параметры и размеры. Нормы точности |

|

|

Битумы нефтяные. Метод определения глубины проникновения иглы. |

|

|

Битумы нефтяные. Метод определения условий вязкости |

|

|

Битумы нефтяные. Метод определения растяжимости |

|

|

Битумы нефтяные. Метод определения температуры размягчения по кольцу и шару |

|

|

Битумы нефтяные. Метод определения температуры хрупкости по Фраасу. |

|

|

Битумы нефтяные дорожные жидкие. Технические условия |

|

|

Материалы на основе органических вяжущих для дорожного и аэродромного строительства. Методы испытаний. |

|

|

Порошок минеральный для асфальтобетонных смесей. Технические условия. |

|

|

Эмульсии битумные дорожные. Технические условия. |

|

|

Битумы нефтяные дорожные вязкие. Технические условия |

|

|

Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования. |

|

|

Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов. |

|

|

Дороги автомобильные и аэродромы. Методы измерений неровностей оснований и покрытия. |

|

|

Требования к эксплуатационному состоянию, допустимому по условиям обеспечения безопасности дорожного движения. |

|

|

Смеси органоминеральные и грунты, укрепленные органическими вяжущими, для дорожного и аэродромного строительства |

|

|

ГОСТ Р 51000.3-96 |

Общие требования к испытательным лабораториям |

|

ТУ 400-24-158-89 |

Смеси асфальтобетонные литые и литой асфальтобетон |

|

Вяжущие полимерно-битумные дорожные на основе блоксополимеров типа стирол-бутадиен-стирол. Технические условия |

|

|

Государственная система обеспечения единства измерений (ГСИ). Аттестация испытательного оборудования. Основные положения |

|

|

ГСИ. Требования к выполнению калибровочных работ |

|

|

|

Типовой разделительный перечень средств измерений, применяемых в строительстве автомобильных дорог и подлежащих проверке и калибровке |

|

ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны |

|

|

Инструкция по строительству дорожных асфальтобетонных покрытий |

|

|

Альбом СК 6101-97 |

Конструкции дорожных одежд для г. Москвы Мосинжпроект, ГУП «НИИМосстрой» |

|

МГСН 1.01.98 |

Временные нормы проектирования и застройки г. Москвы |

|

ТУ 400-24-107-91 с изм. № 1 переизд. 16.02.95 |

Смеси асфальтобетонные (горячие) и асфальтобетон для монолитных дорожных конструкций. Технические условия |

|

ТУ 400-24-158-89 с изм. № 1, переизд. 16.02.95 |

Смеси асфальтобетонные литые и литой асфальтобетон. Технические условия |

|

ТУ 400-24-162-89 |

Смеси асфальтобетонные на искусственных каменных материалах и декоративный асфальтобетон. Технические условия |

|

ТУ 400-24-163-89 с изм. № 1, переизд. 16.02.95 |

Щебень черный горячий |

|

Инструкция по устройству и ремонту дорожных покрытий с применением литого асфальтобетона |

|

|

|

Пособие по строительству асфальтобетонных покрытий и оснований автомобильных дорог и аэродромов (СНиП 3.06.03-85 и СНиП 3.06-88) СоюздорНИИ, 1991 |

|

|

Сборник нормативных требований к качеству выполнения строительных работ в соответствии с классификатором СНиП II.3. Организация производства и приемка работ. Часть VII. Требования СНиП 3.06.90. Автомобильные дороги. Средства изменения предельных отклонений. Виды, стадии и объемы контроля качества. М., 1995. |

|

Техника безопасности в строительстве. Правила по охране труда в дорожном хозяйстве М., Стройиздат, 1989 |

|

|

ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей среды |