| Информационная система |  |

ЦЕНТРАЛЬНОЕ

БЮРО НОРМАТИВОВ ПО ТРУДУ

ПРИ ВСЕРОССИЙСКОМ ЦЕНТРЕ ПРОИЗВОДИТЕЛЬНОСТИ

МИНИСТЕРСТВА ТРУДА РОССИЙСКОЙ ФЕДЕРАЦИИ

УКРУПНЕННЫЕ НОРМАТИВЫ

ВРЕМЕНИ

НА РАБОТЫ, ВЫПОЛНЯЕМЫЕ НА ФРЕЗЕРНЫХ,

СТРОГАЛЬНЫХ И ДОЛБЕЖНЫХ СТАНКАХ

В УСЛОВИЯХ РЕМОНТНЫХ ЦЕХОВ

И МАСТЕРСКИХ

Москва 1994 г.

Укрупненные нормативы времени утверждены постановлением Министерства труда Российской Федерации № 26 от 23.03.94. и рекомендованы для применения в ремонтных цехах и мастерских на машиностроительных и немашиностроительных предприятиях независимо от ведомственной подчиненности, форм собственности и хозяйствования.

Нормативы времени разработаны Центральным бюро нормативов по труду при участии нормативно-исследовательских организаций и предприятий машиностроительных и немашиностроительных министерств и ведомств.

Сборник содержит нормативы подготовительно-заключительного времени, вспомогательного времени на установку и снятие детали, неполного штучного времени на обработку плоскостей, уступов, пазов на фрезерных, строгальных и долбежных станках.

Нормативы времени предназначены для нормировщиков и технологов, а также инженерно-технических работников, занятых разработкой технически обоснованных норм времени на станочные работы в ремонтных цехах и мастерских в условиях единичного производства.

1. ОБЩАЯ ЧАСТЬ

1.1. Укрупненные нормативы времени на работы, выполняемые на фрезерных, строгальных и долбежных станках, предназначены для расчета норм времени и выработки, выдачи нормированных заданий, составления плана и текущего задания, расчета численности рабочих-станочников и определения количества обслуживаемых рабочим станков и рекомендуются для применения в ремонтно-механических цехах и мастерских с единичным типом производства.

Применение нормативов не потребует дополнительного изменения времени для каждого нового задания. Нормативы, приведенные в сборнике по видам обработки, позволят определить норму штучного времени на деталь.

1.2. В основу разработки укрупненных нормативов положены:

материалы производственных наблюдений за режимами резания и затратами времени на операцию, результаты анализа трудовых процессов, изучения рациональных методов труда и организации рабочего места на металлорежущих станках;

Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного при работе на металлорежущих станках (Мелкосерийное и единичное производство);

Общемашиностроительные укрупненные нормативы времени на работы, выполняемые на металлорежущих станках. Единичное, мелкосерийное и среднесерийное производство:

Часть II. Фрезерные станки;

Часть IV. Строгальные и долбежные станки;

Отраслевые укрупненные нормативы и нормы времени на работы, выполняемые на металлорежущих станках;

Техническая литература по теме и паспортные данные металлорежущих станков.

1.3. Сборник содержит нормативы подготовительно-заключительного времени, времени на установку и снятие детали, укрупненные нормативы при обработке плоскостей, уступов, пазов, выраженные в минутах, на поперечно-строгальных, продольно-строгальных, долбежных, горизонтально-вертикально-фрезерных и продольно-фрезерных станках.

1.4. Режимы резания, припуски на механическую обработку, теоретическая масса заготовки, механические свойства основных конструкционных углеродистых и легированных сталей, чугуна и медных сплавов в качестве справочных материалов приводятся в приложениях 1...7.

1.5. Укрупненные нормативы времени установлены на принятый измеритель (на обработку плоскостей, пазов и уступов) и выражены в мин.

Нормативы времени на обработку крупногабаритных деталей рассчитываются по общемашиностроительным нормативам времени и режимов резания для тяжелых станков.

1.6. Нормирование станочных работ в механических цехах основного производства данными нормативами не предусматривается, ввиду различных условий организации производства и технологии обработки.

1.7. Нормативы времени рассчитаны на организационно-технические условия, соответствующие единичному типу производства.

В случаях изменения партионности к нормативам времени следует применять поправочные коэффициенты, приведенные в карте 1.

Принятый в нормативах уровень производительности труда учитывает опыт работы ремонтных цехов и мастерских предприятий различных отраслей промышленности.

В тех случаях, когда время на обработку по действующим на предприятии местным нормативам меньше норм времени, рассчитанных по данным нормативам, увеличивать эти, более прогрессивные нормативы времени, не следует.

1.8. Нормативы времени рассчитаны для выполнения работ при одностаночном обслуживании. При многостаночном обслуживании нормы времени, рассчитанные по данным нормативам, следует применять с коэффициентами, приведенными в карте 1.

1.8.1. Нормативы времени могут быть использованы при расчете комплексных норм времени при внедрении коллективной формы организации труда.

1.9. Тарификация работ проводиться по единому тарифно-квалификационному справочнику работ и профессий рабочих, выпуск 2, утвержденному постановлением Государственного комитета СССР по труду и социальным вопросам и ВЦСПС от 16.01.85 г. № 17/2-54, применяемому на территории Российской Федерации в соответствии с Постановлением Министерства труда России от 9 июня 1992 г. № 20.

Несоответствие квалификации рабочего установленному разряду работы не может служить основанием для каких-либо изменений норм времени, рассчитанных по сборнику.

1.10. Норма времени и ее составляющие.

Норма времени на работы, выполняемые на металлорежущих станках, состоит из штучного времени Тш и подготовительно-заключительного времени tп.з и определяется по формуле:

![]() (1.1)

(1.1)

где: Нвр - норма времени, мин;

1.11. Норма штучного времени по настоящим нормативам определяется путем суммирования времени на установку и снятие детали и неполного штучного времени на обработку поверхностей с учетом числа рабочих ходов:

![]() (1.2)

(1.2)

где: tву - вспомогательное время на установку и снятие детали, мин;

tн.ш1; tн.ш2; …tн.шn - неполное штучное время на обработку поверхности, мин.;

i - число рабочих ходов;

Ктш - поправочный коэффициент на норму штучного времени в зависимости от числа деталей в партии;

Кос - поправочный коэффициент на норму штучного времени в зависимости от числа обслуживаемых станков;

Корм - поправочный коэффициент на норму штучного времени в зависимости от организации рабочих мест.

1.10.2. Нормативы подготовительно-заключительного времени предусматривают выполнение следующей работы:

- получение наряда и технической документации;

- ознакомление с работой, чертежами и получение инструктажа от мастера;

- подбор материалов и заготовок, перемещение их к рабочему месту на расстояние до 20 м;

- получение инструмента и приспособлений, подготовка рабочего места, наладка оборудования, инструмента и приспособлений;

- частичная переналадка оборудования в процессе выполнения работы;

- снятие инструмента и приспособлений по окончании обработки партии деталей, их сдача.

Приведенное в карте 2 подготовительно-заключительное время дифференцировано по группам оборудования в зависимости от технических характеристик (диаметра устанавливаемой заготовки, диаметра планшайбы или шпинделя и т.д.) и дано в процентах от штучного времени, рассчитанного на организацию труда, при которой рабочее место станочника обслуживается самим исполнителем.

1.10.3. Нормативы вспомогательного времени на установку и снятие деталей приведены в зависимости от массы детали, способа и характера установки, выверки и состояния установочной поверхности.

Время на установку и снятие детали приведено укрупненно на комплексы приемов по видам оборудования.

Например, при работе со штучными заготовками в универсальном или специальном приспособлении в комплексы включены приемы: взять деталь (заготовку), установить в зажимное приспособление, выверить и закрепить, включить и выключить станок, открепить деталь, снять и отложить на место, очистить приспособление или поверхность стола от стружки (по необходимости).

Кроме перечисленных основных приемов в состав комплексов включены также приемы:

- (при работе краном) - вызвать кран, застропить и отстропить деталь.

В целях упрощения расчетов время на установку и снятие детали включает соответствующее время на обслуживание рабочего места, перерыв на отдых и личные потребности.

Нормативами предусматривается установка и снятие детали массой до 30 кг вручную и свыше 30 кг с помощью подъемных механизмов.

1.10.4. Нормативы неполного штучного времени на обработку поверхности включают:

- основное время;

- вспомогательное время, связанное с обработкой поверхности в зависимости от ее размеров, вида и характера обработки, технических условий на обработку;

- вспомогательное время на изменение режима работы станка и смену инструмента;

- время на обслуживание рабочего места, перерывы на отдых и личные потребности (включенные в неполное штучное время) - см. таблицу 1.1.

Время на обслуживание рабочего места, отдых и личные потребности

|

Наименование оборудования |

Время в % % от оперативного |

|

Горизонтально-вертикально-фрезерные |

10,5 |

|

Продольно-фрезерные |

11,5 |

|

Поперечно-строгальные |

12,5 |

|

Продольно-строгальные |

13,5 |

|

Долбежные |

12,0 |

В комплексы приемов вспомогательного времени, связанного с обработкой поверхности, включено время на контрольные измерения с учетом их периодичности, применяемого измерительного инструмента и средней продолжительности измерения.

Периодичность контрольных измерений установлена в зависимости от вида обработки и типа оборудования, размеров и точности обрабатываемой поверхности, способа достижения точности заданного размера.

Основное (технологическое) время определено исходя из рационального сочетания факторов режимов резания (глубины резания t, подачи S, скорости резания V и стойкости инструмента Т), при которых обеспечивается наибольшая производительность труда.

Режимы резания установлены применительно к условиям обработки универсальными режущими инструментами из наиболее часто применяемых марок инструментальных материалов на распространенном в ремонтных цехах оборудовании.

Основное время рассчитано по средним режимам в расчете не на конкретный станок, а на группу аналогичного по виду оборудования, так как при большой номенклатуре моделей станков в ремонтных цехах рассчитывать нормы с учетом выполнения работы на конкретном станке нецелесообразно.

Неполное штучное время в картах приведено на полную обработку поверхностей, пазов с учетом заданного числа рабочих ходов при нормальных припусках и в зависимости от размеров обрабатываемой поверхности, а также технических условий на обработку.

Для стальных заготовок приводится время отдельно на обработку поверхностей из проката и из поковки, причем черновой рабочий ход для поковки учитывает работу по корке.

При большем числе рабочих ходов, чем предусмотрено в картах, время на дополнительные рабочие ходы принимать по черновой обработке Rz80.

При обработке уступов приведено время на один рабочий ход в зависимости от глубины.

Неполное штучное время в картах нормативов рассчитано для определенных, заданных технологических условий выполнения работы.

Для случаев обработки, отличных от принятых при расчете нормативов, в тех же картах, а также в карте 1 приводятся поправочные коэффициенты, учитывающие другие условия выполнения работ.

Для продольно-строгальных станков нормативы неполного штучного времени рассчитаны на обработку поверхности одним резцом.

В целях лучшего использования оборудования и повышения производительности труда следует там, где это возможно, вести обработку двумя суппортами, что сократит время обработки.

1.10.5. Примеры расчета норм времени

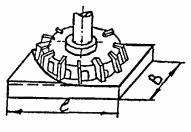

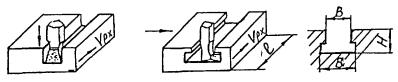

Пример 1

|

|

Эскиз обработки |

Определение элементов норм времени |

Горизонтально- и вертикально-фрезерные станки |

||

|

Обозначение |

Время, мин |

Обоснование |

|||

|

|

Установить и снять деталь, переустановить 3 раза tву1 = tву ´ 4 ´ К = 2 ´ 4 ´ 1,2 |

tву |

2 |

Карта 3 поз. 2г |

|

|

К=1,2 tвy1 |

9,6 |

Примечание п. 1 расчетное |

|||

|

Фрезеровать поверхность 1 и 4 шероховатостью до Rz80 tнш1 = tнш ´ 2 Ктв ´ КN ´ К = 2,9 ´ 2 ´ 1,0 ´ 1,0 ´ 1,2 = 6,96 = 7,0 |

tнш Ктв = 1,0 |

2,9 |

Карта 5 поз. 1ж |

||

|

KN = 1,0 К = 1,2 tнш1 |

7,0 |

Примечание п. 2 расчетное |

|||

|

1. |

Исходные данные: Наименование операции: Фрезерная |

Фрезеровать поверхности 2 и 3 шероховатостью до Rz80 tнш2 = tнш ´ 2 ´ Ктв ´ КN ´ К = 5,1 ´ 2 ´ 1,0 ´ 1,0 ´ 1,2 = 12,24 |

tнш Ктв = 1,0 KN = 1,0 К = 1,2 tнш2 |

5,1 |

Карта 5 поз. 3э |

|

2. |

Содержание работы: фрезеровать 4-е поверхности в размер 45×90 на длине 500 и 530 мм |

12,2 |

расчетное |

||

|

3. |

Станок - вертикально-фрезерный, модель 6Н12 |

Штучное время на операцию tнш = (tву1 + Etнш1...2) ´ Кп ´ Кос хКорм = (9,6 + 6,9 + 12,7) ´ 0,7 ´ 1,0 ´ 1,0 = 20,16 = 20,2 |

Кп = 0,7 Кос = 1,0 Комр = 1,0 |

|

Карта 1 п. 1, 2, 3 |

|

4. |

Наименование детали - Тяга |

tш |

20,2 |

расчетное |

|

|

5 |

Обрабатываемый материал - чугун серый, НВ = 1760... 2360 МПа |

Норма времени составит:

|

tпз = 8,0 % |

|

Карта 2 |

|

6. |

Масса детали - 9,6 кг |

Hвр |

21,8 |

расчетное |

|

|

7. |

Заготовка - отливка с припуском 8 мм |

||||

|

8. |

Режущий инструмент - фреза ВК-8 |

||||

|

9. |

Способ установки - в тисках |

||||

|

10. |

Число обслуживаемых станков - 1 |

||||

|

11. |

Число деталей в партии - 30 шт. |

||||

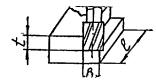

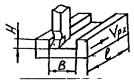

Пример 2

|

Эскиз обработки |

Определение элементов норм времени |

Продольно- и поперечно-строгальные, долбежные станки |

|||

|

Обозначение |

Время, мин |

Обоснование |

|||

|

Исходные данные: |

Установить и снять деталь tву1 = tву ´ К = 20 ´ 1,2 |

tву К = 1,2 tву1 |

20 |

Карта 34 поз. 6л |

|

|

24 |

Примечание п. 1 расчетное |

||||

|

Строгать поверхности 1 и 2 шероховатостью до Rz40 |

tнш Кпп = 0,9 Кj = 1,0 К = 1,0 Кm = 0,83 tнш1 |

172 |

Карта 43 поз. 21р |

||

|

tнш1 = tнш ´ 2 ´ Кпп ´ Кj ´ К ´ Кm = 172 ´ 2 ´ 0,9 ´ 1,0 ´ 1,0 ´ 0,83 = 257 |

257 |

расчетное |

|||

|

1. |

Наименование операции: Строгальная |

Переустановить деталь 3 раза tву2 = tву ´ 3 ´ К ´ К = 20 ´ 3 ´ 1,2 ´ 0,8 = 57,6 |

tву К = 1,2 К = 0,8 tву2 |

20 |

Карта 34 поз. 6л Примечание п. 1, 2 |

|

2. |

Содержание работы: строгать 4-е поверхности в размеры 300´100, = 2500 мм |

57,6 |

расчетное |

||

|

3. |

Станок - продольно-строгальный, модель 7231А |

Строгать поверхности 3 и 4 шероховатостью до Rz40 tнш2 = tнш ´ 2 ´ Кпп ´ Кj ´ К ´ Кm = 64 ´ 2 ´ 0,9 ´ 1,0 ´ 1,0 ´ 0,83 = 95,6 |

tнш Кпп = 0,9 Kj = 1,0 К = 1,0 Кm = 0,83 tш2 |

64 |

Карта 43 поз. 17р |

|

4. |

Наименование детали - пластина |

95,6 |

расчетное |

||

|

5. |

Обрабатываемый материал - сталь 3,sв = 370... 460 МПа |

Штучное время на операцию tш = (Σtву1…2 + tнш1...2) ´ Кп ´ Кос ´ Корм = (24 + 57,6 + 257 + 95,6) ´ 1,0 ´ 1,0 ´ 1,0 = 434 |

Кп = 1,0 Кос = 1,0 Корм = 1,0 tш |

434 |

Карта 1, п. 1, 2, 3 расчетное |

|

6. |

Масса детали - 400 кг |

||||

|

7. 8. 9. |

Заготовка - поковка Резец - Т5К10 Способ установки - на столе с креплением болтами и планками |

||||

|

10. |

Число деталей в партии - 2 шт. |

Норма времени составит:

Нвр = 434 ´ 1,075 = 466,5 |

tпз = 7,5 % Hвр |

466,5 |

Карта 2 расчетная |

При обработке одновременно двумя резцами должен приниматься следующий порядок расчета неполного штучного времени:

1. Определяют время на каждую из обрабатываемых поверхностей;

2. Сравнивают неполное штучное время на обработку поверхностей;

3. В норму штучного времени включают время обработки только одной поверхности с наибольшей величиной строгания. При этом неполное штучное время, установленное по нормативной карте на обработку этой поверхности, принимают с коэффициентом К = 1,2.

Время обработки другой поверхности считается перекрываемым и в норму штучного времени не включается.

При обработке одной поверхности двумя суппортами неполное штучное время, устанавливаемое по карте нормативов на обработку поверхности одним резцом, умножают на коэффициент 0,6.

Для пояснения порядка пользования нормативами ниже приведены примеры расчета нормы времени.

2. ХАРАКТЕРИСТИКА ПРИМЕНЯЕМОГО ОБОРУДОВАНИЯ И ТЕХНОЛОГИЯ РАБОТЫ

2.1. Нормативы времени рассчитаны при нормировании работ, выполняемых на универсальном оборудовании отечественного производства, широко распространенного в ремонтных цехах и мастерских.

Краткие технические характеристики металлорежущих станков и их паспортные данные представлены в таблице 2.1.

|

Наименование станка |

Модель станка |

Основные параметры |

|||

|

Основные размеры |

Частота вращения, об/мин |

Мощность кВт |

|||

|

|

1 |

2 |

3 |

4 |

5 |

|

1. |

Горизонтально-фрезерный консольный станок |

6Р81Г |

Рабочая поверхность стола, мм 250´1000 |

50 - 1600 |

5,5 |

|

2. |

Горизонтально-фрезерный консольный станок |

6Р82Г |

320´1250 |

31,5 - 1600 |

7,5 |

|

3. |

То же |

6Р83Г |

400´600 |

31,5 - 1600 |

10,0 |

|

4. |

Горизонтально-фрезерный универсальный станок |

6Р81 |

250´1000 |

50 - 1600 |

5,5 |

|

5. |

То же |

6Р82 |

320´1250 |

31,5 - 1600 |

7,5 |

|

6. |

То же |

6Р83 |

400´1600 |

31,5 - 1600 |

10,0 |

|

7. |

Вертикально-фрезерный консольный станок |

6Р12 |

320´1250 |

31,5 - 1600 |

7,5 |

|

8. |

То же |

6Р13 |

460´1600 |

31,5 - 1600 |

10,0 |

|

9. |

Продольно-фрезерный двухстоечный станок |

6Г610 |

1000´3200 |

16 - 1250 |

17,0 ´ 4 |

|

10. |

То же |

6620 |

2000´6300 |

20 - 1000 |

30,0 ´ 4 |

|

11. |

То же |

6625 |

2500´8000 |

20 - 1000 |

30,0 ´ 4 |

|

|

|

|

|

Частота хода стола, дв.ход/мин |

|

|

12. |

Продольно-строгальный двухстоечный станок |

7210 |

1000´3000 |

4 - 80 |

100 |

|

13. |

То же |

7212 |

1250´4000 |

4 - 80 |

100 |

|

14. |

То же |

7216 |

1600´6000 |

4 - 80 |

100 |

|

|

|

|

Наибольший ход ползуна, мм |

Частота движения ползуна, дв.ход/мин |

|

|

15. |

Поперечно-строгальный станок |

7Е35 |

500 |

13,2 - 150 |

5,5 |

|

16. |

То же |

7310Д |

1000 |

3 - 48 |

11,0 |

|

|

|

|

Наибольший ход долбяка, мм |

Частота движения долбяка, дв.ход/мин |

|

|

17. |

Долбежный станок |

7А420М |

200 |

40 - 163 |

3,0 |

|

18. |

То же |

7Д430 |

320 |

3 - 38 |

7,5 |

|

19. |

То же |

7Д450 |

500 |

5 - 30 |

10 |

2.2. Транспортные средства, приспособления, оснастка применяются универсальные.

2.3. В ремонтных цехах и мастерских разрабатываются маршрутам технологические процессы и нормы времени устанавливаются по укрупненным нормативам на операцию по видам работ (фрезерная, строгальная, долбежная и т.п.).

2.4. При проектировании нормативов учитывались характеристики обрабатываемого материала, режим работы оборудования, количество одновременно обрабатываемых деталей, шероховатость и точность обработки.

3. ОРГАНИЗАЦИЯ ТРУДА

Нормативы времени рассчитаны на организацию труда в ремонтно-механических цехах и мастерских с единичным типом производства.

Условия работы характеризуются широкой номенклатурой и малым количеством изготовляемых деталей.

При изготовлении нормализованных деталей, имеющих общее назначение в конструкциях различного ремонтируемого оборудования, имеется возможность организовать изготовление деталей мелкими партиями (мелкосерийный тип производства).

Изготовление деталей осуществляется по картам маршрутной технологии или по детали-образцу. Режимы резания в картах технологического процесса не проставляются.

Рабочее место станочников оснащается всем необходимым, с соблюдением правил санитарии и гигиены, техники безопасности.

Освещение рабочих мест должно быть достаточным и правильным. Требуемая освещенность определяется характером выполняемой работы и действующими санитарными нормами. При местном освещении свет не должен слепить глаза, тень не должна падать на обрабатываемую деталь.

Инструменты и приспособления необходимо располагать на рабочем месте в определенном, удобном для пользования порядке.

Рабочее место оснащается:

- тумбочкой, стеллажом, тарой для хранения технологической оснастки, заготовок и готовой продукции;

- комплектом приспособлений и принадлежностей технологической оснастки (тиски, универсальные и специальные зажимные приспособления, оправки, державки, ключи и т.п.);

- комплектом постоянно применяемых режущих и измерительных инструментов.

Нормативы времени рассчитаны на организацию производства, при которой исполнителем выполняется следующая работа:

- заточка режущих инструментов, за исключением сложной формы;

- получение наряда, чертежам технологически документации;

- подбор материалов и заготовок, перемещение их к рабочему месту на расстояние 20 м, отправление и сдача готовых деталей;

- получение и сдача инструментов, приспособлений в инструментальной раздаточной кладовой;

- наладка оборудования и необходимые в процессе обработки вспомогательные работы.

Технический инструктаж проводится на рабочем месте мастером.

Размещение на рабочем месте основного, вспомогательного оборудования и оргоснастки должно обеспечивать:

- подъезд средств внутрицехового и межоперационного транспорта;

- свободный доступ к зонам, требующим профилактического осмотра и ремонта;

- хороший обзор шкал и приборов, досягаемость органов управления;

- возможность организации многостаночного обслуживания.

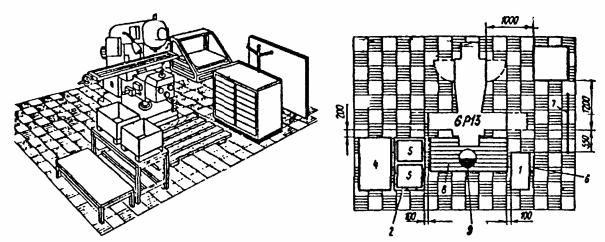

Ниже приведены примеры планировок рабочих мест станочников.

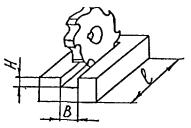

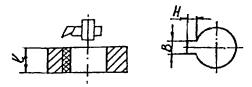

РАБОЧЕЕ МЕСТО ФРЕЗЕРОВЩИКА

Вертикально-фрезерный станок

Рис. 3

1 - тумбочка инструментальная двухсекционная С3746.05; 2 - стол производственный С3702.51; 3 - стеллаж для приспособлений СД3725.01А; 4 - стеллаж-подставка СД3702.10А; 5 - тара производственная; 6 - планшет для чертежей СД3750.04; 7 - щит экранный; 8 - решетка под ноги рабочему; 9 - место рабочего

Горизонтально-фрезерный станок

Рис. 4

1 - тумбочка инструментальная двухсекционная С3746.05; 2 - стол производственный С3702.51; 3 - стеллаж для приспособлений СД3725.01А; 4 - стеллаж для вертикального хранения СМ3721.16; 5 - стеллаж-подставка СД3702.10А; 6 - тара производственная; 7 - планшет для чертежей СД3750.04; 8 - решетка под ноги рабочему; 9 - место рабочего

Универсально-фрезерный станок

Рис. 5

1 - тумбочка инструментальная двухсекционная С3746.05; 2 - стол производственный С3702.51; 3 - стеллаж для приспособлений СД 3725.01А; 4 - стеллаж для вертикального хранения СМ3750.04; 5 - стеллаж-подставка СД3702.10А; 6 - тара производственная; 7 - планшет для чертежей СД3750.04; 8 - решетка под ноги рабочему; 9 - место рабочего

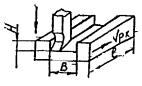

РАБОЧЕЕ МЕСТО СТРОГАЛЬЩИКА

Поперечно-строгальный станок

Рис. 6

1 - тумбочка инструментальная двухсекционная С3746.05; 2 - стол производственный С3702.51; 3 - стеллаж-подставка СД3702.10А; 4 - тара производственная; 4 - планшет для чертежей СД3750.04; 6 - решетка под ноги рабочему; 7 - место рабочего

Продольно-строгальный станок

Рис. 7

1 - шкаф инструментальный СМ3712.09; 2 - площадка к станку СМ3744.11; 3 - стеллаж-подставка СД3702.10А; 4 - подставка под корпусные детали СД3738.05; 5 - планшет для чертежей СМ3799.05; 6 - решетка под ноги рабочему; 7 - место рабочего

ОРГОСНАСТКА РАБОЧИХ МЕСТ

Оснащение рабочих мест станочников оргоснасткой (инструментальными тумбочками, приемными столиками и т.д.) должно производиться на основе типовых конструкций.

Специальная оргоснастка проектируется в исключительных случаях, если по тем или иным причинам не подходит типовая.

Ниже в качестве примера приведены отдельные конструкции типовой оргоснастки.

Тумбочка инструментальная двухсекционная С3746.05

Рис. 8

Тумбочка предназначена для хранения необходимого инструмента на рабочих местах станочников, документации и средств по уходу за оборудованием.

Каждое отделение тумбочки закрывается дверцей и закрепляется за одним рабочим. В каждом отделении имеются ящики для инструмента и полки для хранения документации, небольших принадлежностей и приспособлений, масленок, обтирочных материалов и др. Верхняя полка тумбочки может быть покрыта пластиком. Съемный планшет для крепления чертежей закрепляется в кронштейнах.

Стол производственный С3702.51

Рис. 9

На верхней полке стола размещается тара с обрабатываемыми деталями или сами детали. При необходимости на нижней полке могут храниться приспособления и принадлежности.

На отдельных рабочих местах стол может быть использован для раскладки на нем непосредственно используемого в работе инструмента.

Столик приемный передвижной С3705.02А

Рис. 10

Столик предназначен для размещения деталей, легких приспособлений, тары с заготовками. Он используется на тех рабочих местах, где по условиям работы стационарная оргоснастка (инструментальные тумбочки или столы приемные) не может быть установлена достаточно близко и удобно около станка.

Шкаф инструментальный СМ3712.09

Рис. 11

Шкаф предназначен для оснащения рабочих мест станочников. В нем хранятся необходимый на рабочем месте инструмент, техническая документация, средства по уходу за оборудованием.

Стеллаж для приспособлений (с выдвижной платформой) СД3725.01А

Рис. 12

Стеллаж устанавливается на рабочих местах станочников, работающих на горизонтально-фрезерном, вертикально-фрезерном, универсально-фрезерном станках и предназначен для хранения приспособлений. Грузоподъемность стеллажа до 300 кг.

4. НОРМАТИВНАЯ ЧАСТЬ

Поправочные коэффициенты на штучное время |

Все станки |

|

||||||||||||

Карта 1 лист 1 |

|

|||||||||||||

|

1. Поправочные коэффициенты в зависимости от числа деталей в партии |

||||||||||||||

|

Число деталей в партии* |

1 - 2 |

3…5 |

6...10 |

11…20 |

21…40 |

41...90 |

свыше 90 |

|

||||||

|

Коэффициент Кп |

при обработке на станках с ручным управлением |

1,0 |

0,9 |

0,8 |

0,75 |

0,7 |

0,6 |

0,55 |

|

|||||

|

при обработке на станках с полуавтоматическим циклом (зубообрабатывающие, дисковые пилы и т.д.) |

1,0 |

0,98 |

0,95 |

0,92 |

0,9 |

0,86 |

0,85 |

|

||||||

|

2. Поправочные коэффициенты в зависимости от числа обслуживаемых станков |

|

|||||||||||||

|

Коэффициент занятости, Kз, до |

Форма организации труда |

Количество станков, обслуживаемых одним рабочим |

|

|||||||||||

|

2 |

3 |

4 |

|

|||||||||||

|

Коэффициент изменения штучного времени, Кос |

|

|||||||||||||

|

0,25 |

Индивидуальная |

0,56 |

0,39 |

0,33 |

|

|||||||||

|

0,35 |

0,65 |

0,48 |

0,39 |

|

||||||||||

|

0,45 |

0,75 |

0,55 |

0,47 |

|

||||||||||

|

0,25 |

Бригадная |

0,53 |

0,37 |

0,30 |

|

|||||||||

|

0,35 |

0,60 |

0,44 |

0,37 |

|

||||||||||

|

0,45 |

0,67 |

0,51 |

0,45 |

|

||||||||||

|

Поправочные коэффициенты на штучное время |

Все станки |

|

||||||||||||

|

Карта 1 лист 2 |

|

|||||||||||||

|

3. Поправочные коэффициенты в зависимости от организации труда рабочих мест |

|

|||||||||||||

|

Организация рабочих мест на предприятиях |

|

|||||||||||||

|

1 группа |

2 группа |

|

||||||||||||

|

Коэффициент Корм |

|

|||||||||||||

|

1,0 |

0,8 |

|

||||||||||||

|

||||||||||||||

1 группа - предприятия, на которых получение, доставка и сдача заготовок, деталей, инструмента, приспособлений, а также заточка инструмента производится самим станочником.

2 группа - предприятия, на которых рабочее место обслуживают вспомогательные рабочие, заточка инструмента - централизована.

Примечание. При изготовлении деталей по образцу (отсутствие маршрутной карты и эскиза) приведенные в картах сборника нормативы времени следует применять с коэффициентом К = 1,2.

* При одновременной установке на станок нескольких деталей эта величина определяется как частное от деления числа деталей в партии на число одновременно устанавливаемых деталей.

Подготовительно-заключительное время |

Все станки |

|||

Карта 2 |

||||

|

№ позиции |

Тип станков |

Основные параметры станков |

Подготовительно-заключительное время в % % от штучного времени |

|

|

1 |

Горизонтально-вертикально-фрезерные |

Длина стола, мм, до |

750 |

7,0 |

|

2 |

1600 |

8,0 |

||

|

3 |

2500 |

9,0 |

||

|

4 |

Продольно-фрезерные и строгальные |

Длина стола мм, до |

3000 |

7,5 |

|

5 |

6000 |

8,5 |

||

|

6 |

Поперечно-строгальные |

Длина хода ползуна, мм, до |

500 |

5,5 |

|

7 |

750 |

6,0 |

||

|

8 |

1000 |

6,5 |

||

|

9 |

Долбежные |

Длина хода ползуна, мм, до |

500 |

5,5 |

|

10 |

1000 |

6,5 |

||

|

11 |

1400 |

7,0 |

||

4.1. Горизонтально-вертикально-продольно-фрезерные станки

Вспомогательное время на установку и снятие детали

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ ПРИ РАБОТЕ НА СТОЛЕ ИЛИ В ПРИСПОСОБЛЕНИИ |

Горизонтально-вертикально и продольно-фрезерные станки Карта 3 |

||||||||||||||

|

№ позиции |

Способ установки и крепления детали |

Характер выверки |

Вручную |

Мостовым краном |

|||||||||||

|

Масса детали, кг, до |

|||||||||||||||

|

1 |

3 |

5 |

10 |

20 |

30 |

30 |

50 |

100 |

200 |

400 |

800 |

1500 |

|||

|

Время, tву, мин |

|||||||||||||||

|

1 |

В тисках с креплением винтом

|

без выверки |

0,6 |

0,7 |

0,8 |

1,0 |

1,2 |

1,4 |

- |

- |

- |

- |

- |

- |

- |

|

2 |

с выверкой в одной плоскости |

1,1 |

1,5 |

1,7 |

2,0 |

2,3 |

2,7 |

- |

- |

- |

- |

- |

- |

- |

|

|

3 |

с выверкой в двух плоскостях |

2,5 |

3,2 |

3,5 |

4,0 |

4,3 |

5,0 |

- |

- |

- |

- |

- |

- |

- |

|

|

4 |

На столе, крепление болтами и планками |

без выверки |

1,0 |

1,4 |

1,6 |

1,8 |

2,3 |

3,0 |

5,0 |

5,8 |

6,6 |

7,7 |

8,8 |

10,5 |

12 |

|

5 |

с выверкой в одной плоскости |

2,0 |

2,6 |

3,0 |

3,5 |

4,2 |

4,7 |

8,6 |

9,7 |

11 |

13 |

15 |

18 |

20 |

|

|

6 |

с выверкой в двух плоскостях |

2,8 |

3,6 |

4,3 |

4,8 |

5,7 |

6,3 |

13 |

15 |

17 |

20 |

21 |

24 |

28 |

|

|

7 |

На столе с домкратами, подставками, крепление болтами и планками |

без выверки |

1,4 |

1,8 |

2,1 |

2,7 |

3,2 |

3,8 |

6,4 |

7,5 |

8,6 |

10,4 |

12 |

13 |

16 |

|

6 |

с выверкой в одной плоскости |

2,4 |

3,4 |

3,8 |

4,8 |

5,2 |

5,8 |

10 |

11 |

14 |

16 |

19 |

23 |

25 |

|

|

9 |

с выверкой в двух плоскостях |

3,0 |

4,0 |

5,0 |

5,5 |

6,8 |

7,5 |

14 |

16 |

18 |

21 |

24 |

29 |

32 |

|

|

10 |

Ha столе с угольником, креплении болтами и планками

|

без выверки |

1,4 |

1,7 |

2,0 |

2,4 |

2,8 |

3,5 |

6,2 |

8,2 |

9,2 |

9,6 |

10 |

12 |

13 |

|

11 |

с выверкой в одной плоскости |

2,1 |

3,0 |

3,4 |

4,0 |

4,5 |

5,5 |

11 |

12 |

14 |

16 |

18 |

21 |

24 |

|

|

12 |

с выверкой в двух плоскостях |

3,1 |

4,2 |

4,9 |

5,6 |

6,7 |

7,8 |

14 |

16 |

19 |

21 |

24 |

29 |

32 |

|

|

13 |

На призмах с крепление болтами и планками |

без выверки |

1,1 |

1,7 |

1,8 |

2,1 |

2,7 |

3,5 |

4,5 |

4,7 |

5,8 |

6,5 |

8,4 |

9,6 |

- |

|

14 |

|

с выверкой в одной плоскости |

2,2 |

3,0 |

3,4 |

4,0 |

5,0 |

6,0 |

7,5 |

8,6 |

9,6 |

12 |

14 |

18 |

21 |

|

Время в карте предусматривает крепление детали болтами в количестве |

4 |

6 |

|||||||||||||

|

Добавлять (отнимать) на каждый болт сверх (менее) предусмотренных |

0,4 |

0,6 |

0,7 |

1,1 |

|||||||||||

|

Индекс |

а |

б |

в |

г |

д |

е |

ж |

з |

и |

к |

л |

м |

н |

||

Примечания: 1. При установке деталей с необработанной поверхностью (литье, поковка) время по карте следует применять с коэффициентом К = 1,2.

2. При переустановке деталей вручную время по карте следует применять без изменений, мостовым краном - с коэффициентом К = 0,8

3. При установке одновременно двух - четырех деталей время по карте для каждой последующей детали за первой следует применять с коэффициентом К = 0,8.

Вспомогательное время на установку и снятие детали при работе в центрах с делительной головкой и в самоцентрирующем патроне |

Горизонтально-вертикально и продольно-фрезерные станки Карта 4 |

||||||||

|

№ позиции |

Способ установки |

Масса детали, кг, до |

|||||||

|

1 |

3 |

5 |

8 |

12 |

20 |

30 |

|||

|

Время, мин |

|||||||||

|

1 |

|

В центрах с делительной головкой |

0,7 |

1,1 |

1,2 |

1,5 |

1,7 |

2,0 |

2,3 |

|

2 |

|

В центрах на оправке с делительной головкой |

1,3 |

1,9 |

2,2 |

2,5 |

2,9 |

3,4 |

3,9 |

|

3 |

На каждую последующую деталь при одновременной обработке нескольких деталей |

0,12 |

0,24 |

0,4 |

0,4 |

- |

- |

- |

|

|

4 |

|

В самоцентрирующем патроне с делительной головкой с поджатием центром задней бабки или с поддержкой домкратом, люнетом |

0,6 |

0,9 |

1,1 |

1,3 |

1,5 |

1,8 |

- |

|

5 |

|

В самоцентрирующем патроне с делительной головкой с поджатием центром задней бабки и поддержкой домкратом или люнетом |

1,1 |

1,5 |

1,7 |

2,0 |

2,2 |

2,5 |

- |

|

6 |

|

В самоцентрирующем патроне |

0,6 |

0,8 |

1,0 |

1,2 |

1,4 |

1,7 |

- |

|

|

|

Индекс |

а |

б |

в |

г |

д |

е |

ж |

Примечание: При переустановке деталей вручную время по карте следует применять без изменений.

НЕПОЛНОЕ ШТУЧНОЕ ВРЕМЯ

4.1.1. Горизонтально - и вертикально-фрезерные станки

|

НЕПОЛНОЕ ШТУЧНОЕ ВРЕМЯ Фрезерование плоскостейЧугун серый, НВ = 1760...2150 МПа |

Горизонтально и вертикально-фрезерные станки Фрезы торцовые с пластинками ВК8 Карта 5 |

|||||||||||||||

|

|

||||||||||||||||

|

№ позиции |

Характер обработки |

Ширина обрабатываемой поверхности, В, мм |

Число рабочих ходов i |

Длина обрабатываемой поверхности, l, мм, до |

||||||||||||

|

100 |

150 |

200 |

250 |

300 |

400 |

500 |

600 |

70 |

0 |

800 |

1000 |

|||||

|

Время на поверхность, tнш, мин |

||||||||||||||||

|

1 |

Rz80 14…12 квалитет |

50 |

1 |

1,5 |

1,7 |

1,9 |

1,2 |

2,4 |

2,6 |

2,9 |

3,2 |

3,4 |

3,5 |

3,9 |

||

|

2 |

75 |

1,7 |

1,9 |

2,2 |

2,4 |

2,7 |

3,0 |

3,3 |

3,7 |

4,1 |

4,5 |

4,8 |

||||

|

3 |

110 |

2,1 |

2,4 |

2,8 |

3,2 |

3,6 |

4,0 |

4,5 |

5,1 |

5,6 |

6,1 |

6,7 |

||||

|

4 |

150 |

2,4 |

2,8 |

3,2 |

3,6 |

4,2 |

4,8 |

5,4 |

6,0 |

6,7 |

7,7 |

8,8 |

||||

|

5 |

200 |

2,8 |

3,2 |

3,7 |

4,3 |

4,9 |

5,6 |

6,5 |

7,5 |

8,6 |

10 |

11 |

||||

|

6 |

250 |

3,2 |

3,7 |

4,3 |

5,1 |

5,9 |

6,8 |

8,0 |

9,3 |

11 |

12 |

14 |

||||

|

7 |

Rz40…Rz20 11 квалитет |

50 |

2 |

4,7 |

5,2 |

5,8 |

6,4 |

7,1 |

7,7 |

8,3 |

8,9 |

9,3 |

9,7 |

10 |

||

|

8 |

75 |

5,2 |

5,8 |

6,4 |

7,1 |

7,9 |

8,7 |

9,5 |

10 |

11 |

12 |

13 |

||||

|

9 |

110 |

6,3 |

6,8 |

7,4 |

8,2 |

9,0 |

9,8 |

11 |

12 |

14 |

15 |

16 |

||||

|

10 |

150 |

6,8 |

7,5 |

8,3 |

9,3 |

10 |

12 |

13 |

14 |

16 |

17 |

19 |

||||

|

11 |

200 |

7,8 |

8,6 |

9,5 |

11 |

12 |

13 |

14 |

16 |

17 |

19 |

22 |

||||

|

12 |

250 |

9,0 |

10 |

11 |

12 |

14 |

16 |

17 |

20 |

22 |

25 |

27 |

||||

|

Индекс |

а |

б |

в |

г |

д |

е |

ж |

з |

и |

к |

л |

|||||

|

Поправочные коэффициенты на время обработки для измененных условий работы в зависимости от: |

||||||||||||||||

|

Твердости обрабатываемого материала |

Твердость, НВ, МПа |

до 2150 |

св. 2150 |

|||||||||||||

|

Коэффициент Ктв |

1,0 |

1,2 |

||||||||||||||

|

Мощности привода станка |

N, кВт |

4,5 |

7,5 |

св. 10 |

||||||||||||

|

Коэффициент КN |

1,2 |

1,1 |

1,0 |

|||||||||||||

Примечания: 1. При фрезеровании одновременно нескольких заготовок ширина обрабатываемой поверхности (или длина) и, соответственно, время на обработку определяются с учетом количества деталей, установленных на станке.

2. При предварительном фрезеровании по корке время на поверхность для Rz80 следует применять с коэффициентом К = 1,2.

|

НЕПОЛНОЕ ШТУЧНОЕ ВРЕМЯ Фрезерование плоскостейСталь конструкционная, sв = 590...740 МПа |

Горизонтально и вертикально-фрезерные станки Фрезы торцовые из стали Р6М5 Карта 6 |

|||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||

|

№ позиции |

Шероховатость и точность |

Ширина обрабатываемой поверхности, В, мм |

Заготовка из проката |

Поковка или отливка |

||||||||||||||||||||||

|

Длина обрабатываемой поверхности, l, мм, до |

||||||||||||||||||||||||||

|

100 |

150 |

200 |

250 |

300 |

400 |

500 |

600 |

700 |

800 |

1000 |

100 |

150 |

200 |

250 |

300 |

400 |

500 |

600 |

700 |

800 |

1000 |

|||||

|

Время на поверхность, tнш, мин |

||||||||||||||||||||||||||

|

1 |

Rz80, 14...12 квалитет |

50 |

2,3 |

2,7 |

3,2 |

3,7 |

4,4 |

5,1 |

6,0 |

7,2 |

8,4 |

9, 3 |

10,5 |

4,8 |

5,7 |

6,7 |

7,8 |

9,2 |

11 |

13 |

15 |

18 |

20 |

22 |

||

|

2 |

75 |

2,6 |

3,1 |

3,6 |

4,2 |

5,0 |

6,0 |

7,2 |

8,5 |

9,8 |

11 |

12,5 |

5,5 |

6,5 |

7,6 |

8,8 |

11 |

13 |

15 |

18 |

21 |

23 |

26 |

|||

|

5 |

110 |

3,0 |

3,6 |

4,2 |

4,8 |

5,7 |

6,5 |

8,0 |

9,5 |

11 |

12 |

14 |

6,3 |

7,6 |

8,8 |

10 |

12 |

14 |

17 |

20 |

23 |

25 |

29 |

|||

|

4 |

150 |

3,2 |

3,8 |

4,5 |

5,2 |

6,3 |

7,4 |

8,2 |

10 |

12 |

13 |

15 |

6,7 |

8,0 |

9,5 |

11 |

13 |

16 |

18 |

21 |

25 |

27 |

31 |

|||

|

5 |

200 |

3,7 |

4,3 |

5,1 |

5,9 |

7,0 |

8,4 |

9,7 |

11 |

13 |

15 |

17 |

7,8 |

9,0 |

11 |

12 |

15 |

18 |

20 |

23 |

27 |

31 |

36 |

|||

|

6 |

250 |

4,2 |

5,1 |

6,0 |

7,0 |

8,5 |

10 |

11 |

13 |

15 |

17 |

20 |

9,0 |

11 |

12 |

15 |

18 |

20 |

23 |

27 |

32 |

36 |

40 |

|||

|

Число рабочих ходов |

1 |

2 |

||||||||||||||||||||||||

|

7 |

Rz40, Rz20, квалитет |

50 |

6,3 |

7,2 |

8,3 |

9,0 |

11 |

12 |

14 |

16 |

18 |

20 |

22 |

8,8 |

10 |

12 |

14 |

16 |

18 |

21 |

24 |

27 |

30 |

34 |

||

|

8 |

75 |

7,3 |

8,4 |

9,5 |

11 |

12 |

14 |

17 |

19 |

22 |

24 |

26 |

10 |

12 |

14 |

17 |

19 |

21 |

24 |

28 |

33 |

36 |

40 |

|||

|

9 |

110 |

9,5 |

11 |

12 |

14 |

16 |

18 |

21 |

25 |

28 |

31 |

35 |

13 |

15 |

17 |

19 |

22 |

25 |

30 |

35 |

40 |

43 |

49 |

|||

|

10 |

150 |

11 |

13 |

14 |

16 |

18 |

20 |

23 |

28 |

31 |

35 |

40 |

15 |

17 |

20 |

22 |

25 |

29 |

32 |

39 |

45 |

49 |

56 |

|||

|

11 |

200 |

14 |

15 |

17 |

19 |

22 |

25 |

29 |

33 |

38 |

42 |

47 |

18 |

20 |

23 |

25 |

30 |

35 |

39 |

45 |

52 |

58 |

66 |

|||

|

12 |

250 |

15 |

17 |

19 |

22 |

25 |

28 |

32 |

38 |

42 |

47 |

52 |

20 |

23 |

25 |

30 |

35 |

40 |

45 |

52 |

58 |

66 |

75 |

|||

|

Число рабочих ходов |

2 |

3 |

||||||||||||||||||||||||

|

Индекс |

а |

б |

в |

г |

д |

е |

ж |

з |

и |

к |

л |

м |

н |

о |

п |

р |

с |

т |

у |

ф |

х |

ц |

||||

|

Поправочные коэффициенты на время обработки для измененных условий работы в зависимости от: |

||||||||||||||||||||||||||

|

1. Предела прочности обрабатываемого материала |

Прочность, sв, МПа |

до 590 |

590...740 |

св. 740 |

||||||||||||||||||||||

|

Коэффициент Кпп |

0,9 |

1,0 |

1,2 |

|||||||||||||||||||||||

|

2. Мощности привода станка |

N, кВт |

4,5 |

7,0 |

10 |

||||||||||||||||||||||

|

Коэффициент КN |

1,2 |

1,1 |

1,0 |

|||||||||||||||||||||||

Примечание: При фрезеровании одновременно нескольких заготовок ширина обрабатываемой поверхности (или длина) и, соответственно, время на обработку определяются с учетом количества деталей, установленных на станке.

|

Неполное штучное время Фрезерование плоскостейСталь конструкционная, sв = 590...740 МПа |

Горизонтально и вертикально-фрезерные станки Фрезы торцовые с пластинками Т5К10 Карта 7 |

|||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||

|

№ позиции |

Характер обработки |

Ширина обрабатываемой поверхности, В, мм |

Заготовка из проката |

Поковка или отливка |

||||||||||||||||||||||||||||||

|

Длина обрабатываемой поверхности, l, мм, до |

||||||||||||||||||||||||||||||||||

|

100 |

150 |

200 |

250 |

300 |

400 |

500 |

600 |

700 |

800 |

1000 |

100 |

150 |

200 |

250 |

300 |

400 |

500 |

600 |

700 |

800 |

1000 |

|||||||||||||

|

Время на поверхность, tнш, мин |

||||||||||||||||||||||||||||||||||

|

1 |

Rz80; 14…12 квалитет |

50 |

2,1 |

2,5 |

2,9 |

3,3 |

3,9 |

4,6 |

5,3 |

6,1 |

6,9 |

7,3 |

8,7 |

4,6 |

5,5 |

6,4 7,3 |

8,6 |

10 |

12 |

13 |

15 |

16 |

19 |

|||||||||||

|

2 |

75 |

2,3 |

2,7 |

3,1 |

3,7 |

4,4 |

5,2 |

6,0 |

7,2 |

8,4 |

9,6 |

11 |

5,1 |

5,9 |

6,8 |

8,1 |

9,7 |

11 |

13 |

15 |

18 |

21 |

24 |

|||||||||||

|

3 |

110 |

2,8 |

3,3 |

3,8 |

4,5 |

5,3 |

6,1 |

7,2 |

8,4 |

9,6 |

11 |

12 |

6,2 |

7,3 |

8,4 |

9,9 |

11 |

13 |

16 |

18 |

21 |

24 |

26 |

|||||||||||

|

4 |

150 |

3,0 |

3,5 |

4,1 |

4,8 |

5,6 |

6,6 |

7,7 |

9,0 |

11 |

12 |

13 |

6,6 |

7,7 |

9,0 |

11 |

12 |

14 |

17 |

20 |

23 |

26 |

29 |

|||||||||||

|

5 |

200 |

3,3 |

3,8 |

4,5 |

5,3 |

6,1 |

7,1 |

8,4 |

10 |

12 |

13 |

14 |

7,3 |

8,4 |

9,9 |

12 |

13 |

16 |

18 |

21 |

25 |

29 |

31 |

|||||||||||

|

6 |

250 |

4,2 |

4,7 |

5,4 |

6,0 |

6,6 |

7,6 |

8,6 |

11 |

13 |

14 |

15 |

9,2 |

10 |

12 |

13 |

15 |

17 |

19 |

23 |

26 |

31 |

33 |

|||||||||||

|

Число рабочих ходов |

1 |

2 |

||||||||||||||||||||||||||||||||

|

7 |

Rz40...120 9 квалитет |

50 |

5,4 |

6,1 |

6,8 |

7,8 |

8,8 |

9,8 |

11 |

12 |

13 |

14 |

15 |

7,7 |

8,9 |

10 |

11 |

13 |

15 |

17 |

19 |

22 |

23 |

25 |

||||||||||

|

8 |

75 |

5,8 |

6,6 |

7,5 |

8,6 |

9,8 |

11 |

13 |

14 |

16 |

17 |

18 |

8,4 |

9,7 |

11 |

13 |

15 |

17 |

19 |

22 |

25 |

28 |

31 |

|||||||||||

|

9 |

110 |

7,0 |

8,0 |

9,0 |

10 |

11 |

12 |

14 |

16 |

18 |

20 |

22 |

10 |

11 |

13 |

15 |

17 |

20 |

23 |

26 |

29 |

32 |

35 |

|||||||||||

|

10 |

150 |

7,6 |

8,6 |

9,7 |

11 |

12 |

14 |

16 |

18 |

20 |

22 |

24 |

11 |

12 |

14 |

16 |

18 |

22 |

24 |

28 |

32 |

35 |

38 |

|||||||||||

|

11 |

200 |

8,7 |

9,6 |

11 |

12 |

13 |

15 |

17 |

19 |

22 |

25 |

28 |

12 |

14 |

16 |

18 |

20 |

23 |

27 |

31 |

35 |

38 |

42 |

|||||||||||

|

12 |

250 |

11 |

12 |

13 |

14 |

15 |

17 |

20 |

23 |

26 |

28 |

30 |

15 |

16 |

18 |

20 |

22 |

26 |

30 |

34 |

38 |

42 |

47 |

|||||||||||

|

Число рабочих ходов |

2 |

3 |

||||||||||||||||||||||||||||||||

|

Индекс |

а |

б |

в |

г |

д |

е |

ж |

з |

и |

к |

л |

м |

н |

о |

п |

р |

с |

т |

у |

ф |

х |

ц |

||||||||||||

|

Поправочные коэффициенты на время обработки для измененных условий работы в зависимости от: |

||||||||||||||||||||||||||||||||||

|

1. |

Предела прочности обрабатываемого материала |

Прочность, sв, МПа |

до 590 |

590...740 |

св. 740 |

|||||||||||||||||||||||||||||

|

Коэффициент Кпп |

0,9 |

1,0 |

1,2 |

|||||||||||||||||||||||||||||||

|

2. |

Мощности привода станка |

N, кВт |

4,5 |

7,5 |

св. 10 |

|||||||||||||||||||||||||||||

|

Коэффициент КN |

1,2 |

1,1 |

1,0 |

|||||||||||||||||||||||||||||||

Примечание: При фрезеровании одновременно нескольких заготовок ширина обрабатываемой поверхности (или длина) и, соответственно, время на обработку определяются с учетом количества деталей, установленных на станке.

|

НЕПОЛНОЕ ШТУЧНОЕ ВРЕМЯ Медные сплавы НВ = 980...1370 МПа Фрезерование плоскостей |

Горизонтально и вертикально-фрезерные станки Фрезы торцовые из стали Р6М5 Карта 8 |

|||||||||||||||||

|

|

||||||||||||||||||

|

№ позиции |

Характер обработки |

Ширина обрабатываемой поверхности В, мм |

Число рабочих ходов, i |

Длина обрабатываемой поверхности l, мм, до |

||||||||||||||

|

100 |

150 |

200 |

300 |

400 |

600 |

800 |

1000 |

|||||||||||

|

Время на поверхность, tнш, мин |

||||||||||||||||||

|

1 |

Rz80 14…12 квалитет |

50 |

|

1,6 |

1,9 |

2,2 |

2,5 |

3,0 |

3,5 |

3,8 |

4,3 |

|||||||

|

2 |

75 |

|

1,7 |

2,0 |

2,3 |

2,7 |

3,0 |

3,8 |

4,2 |

4,8 |

||||||||

|

3 |

110 |

|

2,0 |

2,3 |

2,7 |

3,3 |

3,8 |

4,6 |

5,2 |

6,9 |

||||||||

|

4 |

150 |

1 |

2,1 |

2,5 |

2,9 |

3,6 |

4,2 |

5,1 |

5,8 |

6,7 |

||||||||

|

5 |

200 |

|

2,3 |

2,7 |

3,1 |

3,7 |

4,4 |

5,2 |

6,1 |

7,0 |

||||||||

|

6 |

250 |

|

2,5 |

2,9 |

3,4 |

4,0 |

4,5 |

5,4 |

6,4 |

7,7 |

||||||||

|

7 |

Rz20 11 квалитет |

50 |

|

5,2 |

6,0 |

6,9 |

8,1 |

9,0 |

10 |

11 |

13 |

|||||||

|

8 |

75 |

|

6,0 |

7,1 |

8,2 |

9,5 |

11 |

13 |

15 |

17 |

||||||||

|

9 |

110 |

|

7,8 |

8,7 |

9,8 |

11 |

13 |

15 |

18 |

21 |

||||||||

|

10 |

150 |

2 |

8,4 |

9,8 |

11 |

13 |

15 |

18 |

21 |

24 |

||||||||

|

11 |

200 |

|

9,4 |

11 |

12 |

14 |

16 |

19 |

22 |

26 |

||||||||

|

12 |

250 |

|

11 |

13 |

15 |

17 |

20 |

24 |

29 |

34 |

||||||||

|

Индекс |

а |

б |

в |

г |

д |

е |

ж |

з |

||||||||||

|

Поправочные коэффициенты на время обработки для измененных условий работы в зависимости от: |

||||||||||||||||||

|

1. |

Твердости обрабатываемого материала |

Твердость НВ, МПа |

590...980 |

980...1370 |

1370...2450 |

|||||||||||||

|

Коэффициент Жт.в |

0,7 |

1,0 |

1,2 |

|||||||||||||||

|

2. |

Материала режущего инструмента |

Режущий инструмент |

Резцы из стали Р6М5 |

Резцы с пластинками ВК8 |

||||||||||||||

|

Коэффициент Кри |

1,0 |

0,6 |

||||||||||||||||

Примечание.

При фрезеровании одновременно нескольких заготовок ширина обрабатываемой поверхности (или длина), и соответственно, время на обработку определяется с учетом количества деталей, установленных на станке.

|

НЕПОЛНОЕ ШТУЧНОЕ ВРЕМЯ Чугун серый, НВ = 1760...2150 МПа Фрезерование плоскостей |

Горизонтально и вертикально-фрезерные станки Фрезы торцовые из стали Р6М5 Карта 9 |

|||||||||||||||||||

|

№ позиции |

Характер обработки |

Диаметр фрезы, Д, мм и число зубьев, Z |

Ширина обрабатываемой поверхности, В, мм |

Число рабочих ходов |

Длина обрабатываемой поверхности, l, мм, до |

|||||||||||||||

|

50 |

100 |

150 |

200 |

250 |

300 |

400 |

500 |

600 |

700 |

800 |

1000 |

|||||||||

|

Время на поверхность, tнш, мин |

||||||||||||||||||||

|

1 |

Rz80 14…12 квалитет |

16/4 |

20...30 |

1 |

1,8 |

2,2 |

2,5 |

2,7 |

3,4 |

- |

- |

- |

- |

- |

- |

- |

||||

|

2 |

16/3 |

2,0 |

2,3 |

2,6 |

2,8 |

3,5 |

- |

- |

- |

- |

- |

- |

- |

|||||||

|

3 |

20/5; 25/5 |

20...40 |

1,9 |

2,3 |

2,6 |

2,8 |

3,5 |

- |

- |

- |

- |

- |

- |

- |

||||||

|

4 |

20/3; 25/3 |

2,2 |

2,5 |

3,0 |

3,5 |

4,2 |

- |

- |

- |

- |

- |

- |

- |

|||||||

|

5 |

32/6; 40/6; 50/6 |

20...60 |

2,3 |

2,7 |

3,2 |

3,7 |

4,5 |

4,8 |

5,6 |

6,7 |

7,6 |

9,0 |

10 |

13 |

||||||

|

6 |

32/4; 40/4; 50/4 |

2,4 |

3,2 |

3,8 |

4,4 |

5,0 |

5,8 |

6,7 |

8,0 |

9,0 |

11 |

12 |

15 |

|||||||

|

7 |

Rz20 9 квалитет |

16/4 |

20...30 |

2 |

4,2 |

5,0 |

5,6 |

6,4 |

7,5 |

- |

- |

- |

- |

- |

- |

- |

||||

|

8 |

16/3 |

4,5 |

5,5 |

6,0 |

7,0 |

8,5 |

- |

- |

- |

- |

- |

- |

- |

|||||||

|

9 |

20/5; 25/5 |

20...40 |

4,4 |

5,1 |

5,7 |

6,6 |

8,0 |

9,0 |

|

|

|

- |

- |

- |

||||||

|

10 |

20/3; 25/3 |

5,0 |

6,0 |

7,0 |

8,0 |

9,0 |

10,5 |

- |

- |

- |

- |

- |

- |

|||||||

|

11 |

32/6; 40/6 |

20...60 |

4,9 |

5,4 |

6,0 |

7,0 |

8,2 |

8,8 |

10 |

12 |

14 |

16 |

18 |

20 |

||||||

|

12 |

32/4; 40/4 |

5,5 |

6,2 |

7,3 |

8,4 |

9,5 |

11 |

12 |

14 |

16 |

19 |

21 |

25 |

|||||||

|

13 |

50/6 |

20...60 |

5,0 |

6,0 |

6,5 |

7,5 |

8,5 |

9,2 |

11 |

13 |

15 |

17 |

19 |

22 |

||||||

|

14 |

50/4 |

6,0 |

6,5 |

7,5 |

8,6 |

10 |

12 |

13 |

15 |

18 |

20 |

22 |

26 |

|||||||

|

Индекс |

а |

б |

в |

г |

д |

е |

ж |

з |

и |

к |

л |

м |

||||||||

|

Поправочные коэффициенты на время обработки для измененных условий работы в зависимости от: |

||||||||||||||||||||

|

1. |

Твердости обрабатываемого материала |

Твердость, НВ, МПа |

до 2150 |

св. 2150 |

||||||||||||||||

|

Коэффициент Кт.в |

1,0 |

1,2 |

||||||||||||||||||

|

2. |

Формы обрабатываемой поверхности |

Поверхность |

прямолинейная |

криволинейная (фасонная) |

||||||||||||||||

|

Коэффициент Кф.н |

1,0 |

1,2 |

||||||||||||||||||

|

НЕПОЛНОЕ ШТУЧНОЕ ВРЕМЯ Фрезерование уступов, Rz40... Rz20Чугун серый, НВ = 1760...2150 МПа |

Горизонтально - и вертикально-фрезерные станки Фрезы концевые из стали Р6М5 Карта 10 |

||||||||||||||||||||

|

|

|||||||||||||||||||||

|

№ позиции |

Диаметр фрезы, Д, мм и число зубьев, Z |

Ширина фрезерования, В, мм, до |

Глубина резания, t, мм, до |

Длина обрабатываемой поверхности, l, мм, до |

|||||||||||||||||

|

50 |

100 |

150 |

200 |

250 |

300 |

400 |

500 |

600 |

700 |

800 |

1000 |

||||||||||

|

Время на проход, tнш, мин |

|||||||||||||||||||||

|

1 |

16/4 |

18 |

5 |

2,4 |

3,0 |

3,2 |

3,5 |

4,0 |

4,5 |

5,0 |

6,0 |

6,7 |

8,0 |

8,5 |

9,0 |

||||||

|

2 |

10 |

2,5 |

3,1 |

3,5 |

4,0 |

4,5 |

5,0 |

5,7 |

7,0 |

8,0 |

9,0 |

9,5 |

11 |

||||||||

|

3 |

20/5 |

20 |

2,6 |

3,2 |

3,8 |

4,5 |

5,5 |

6,0 |

6,7 |

8,2 |

9,0 |

11 |

12 |

14 |

|||||||

|

4 |

30 |

3,0 |

3,5 |

4,0 |

5,0 |

6,0 |

6,6 |

8,0 |

9,0 |

11 |

12 |

14 |

16 |

||||||||

|

5 |

25/5 |

40 |

3,1 |

4,0 |

4,7 |

5,7 |

7,0 |

8,0 |

9,0 |

11 |

13 |

15 |

17 |

19 |

|||||||

|

6 |

25/5 |

22 |

10 |

2,6 |

3,2 |

4,0 |

4,5 |

5,0 |

5,6 |

6,8 |

8,0 |

9,0 |

11 |

12 |

14 |

||||||

|

7 |

20 |

2,7 |

3,3 |

4,1 |

4,6 |

5,5 |

6,0 |

7,0 |

8,1 |

9,5 |

12 |

13 |

15 |

||||||||

|

8 |

30 |

3,0 |

4,0 |

5,0 |

6,0 |

7,0 |

8,0 |

9,5 |

11 |

13 |

15 |

17 |

20 |

||||||||

|

9 |

45 |

3,5 |

4,5 |

5,6 |

6,7 |

8,5 |

9,0 |

11 |

14 |

16 |

18 |

20 |

23 |

||||||||

|

10 |

32/6 |

25 |

10 |

2,5 |

3,0 |

3,5 |

4,0 |

4,7 |

5,0 |

5,7 |

7,0 |

8,0 |

9,0 |

10 |

12 |

||||||

|

11 |

20 |

2,6 |

3,4 |

4,0 |

4,5 |

5,4 |

6,0 |

7,0 |

8,0 |

9,0 |

10 |

11 |

14 |

||||||||

|

12 |

40/6 |

30 |

3,0 |

3,6 |

4,4 |

5,0 |

6,0 |

6,7 |

8,0 |

9,6 |

11 |

12 |

13 |

16 |

|||||||

|

13 |

40 |

3,2 |

4,0 |

5,0 |

6,0 |

7,0 |

8,0 |

9,5 |

11 |

13 |

15 |

17 |

20 |

||||||||

|

14 |

50/6 |

60 |

3,5 |

4,7 |

5,7 |

7,0 |

8,5 |

9,0 |

11 |

14 |

16 |

18 |

20 |

23 |

|||||||

|

15 |

50/6 |

30 |

10 |

2,6 |

3,2 |

3,6 |

4,2 |

4,8 |

5,5 |

6,0 |

7,2 |

8,2 |

9,0 |

10 |

11 |

||||||

|

16 |

20 |

3,2 |

3,8 |

4,5 |

5,5 |

6,5 |

7,0 |

8,0 |

9,5 |

11 |

12 |

13 |

16 |

||||||||

|

17 |

30 |

3,5 |

4,5 |

5,5 |

6,5 |

7,5 |

8,5 |

9,5 |

10 |

13 |

15 |

17 |

20 |

||||||||

|

18 |

40 |

4,0 |

5,0 |

6,0 |

7,5 |

8,6 |

9,5 |

11 |

14 |

17 |

19 |

21 |

24 |

||||||||

|

19 |

60 |

4,5 |

5,7 |

7,5 |

8,6 |

10 |

12 |

14 |

17 |

19 |

22 |

24 |

29 |

||||||||

|

20 |

50/6 |

45 |

10 |

3,0 |

3,5 |

4,0 |

4,7 |

5,6 |

6,0 |

7,0 |

8,5 |

9,5 |

10 |

12 |

14 |

||||||

|

21 |

20 |

3,2 |

4,0 |

4,5 |

5,5 |

6,5 |

7,0 |

8,0 |

9,5 |

10 |

12 |

13 |

16 |

||||||||

|

22 |

30 |

4,0 |

5,0 |

6,0 |

7,5 |

9,0 |

9,5 |

12 |

14 |

16 |

18 |

20 |

23 |

||||||||

|

23 |

40 |

4,5 |

6,0 |

7,5 |

8,6 |

10 |

12 |

14 |

16 |

18 |

20 |

22 |

25 |

||||||||

|

24 |

60 |

5,0 |

6,7 |

8,6 |

10 |

12 |

14 |

17 |

21 |

25 |

29 |

33 |

38 |

||||||||

|

Индекс |

а |

б |

в |

г |

д |

е |

ж |

з |

и |

к |

л |

м |

|||||||||

|

Поправочные коэффициенты на время обработки для измененных условий работы в зависимости от: |

|||||||||||||||||||||

|

1. |

Твердости обрабатываемого материала |

Твердость, НВ, МПа |

до 2150 |

св. 2150 |

|||||||||||||||||

|

Коэффициент Ктв |

1,0 |

1,2 |

|||||||||||||||||||

|

2. |

Формы обрабатываемой поверхности |

Поверхность |

прямолинейная |

криволинейная |

|||||||||||||||||

|

Коэффициент Kф |

1,0 |

1,2 |

|||||||||||||||||||

Примечание: Карта рассчитана на фрезерование уступов типа А. При фрезеровании уступов типа Б неполное штучное время следует принимать с коэффициентом К = 0,85.

|

НЕПОЛНОЕ ШТУЧНОЕ ВРЕМЯ Фрезерование Т-образных пазов, Rz40...Rz20; 11 квалитетЧугун серый, НВ = 1760...2150 МПа |

Горизонтально - и вертикально-фрезерные станки Фрезы концевые из стали Р6М5 Карта 11 |

|||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||

|

№ позиции |

Длина Т-образного паза, l, мм, до |

Ширина Т-образного паза, B1, мм, до |

||||||||||||||||||||||||||||||

|

16 |

19 |

23 |

30 |

37 |

46 |

56 |

68 |

80 |

90 |

|||||||||||||||||||||||

|

Ширина прямоугольного паза, В, мм, до |

||||||||||||||||||||||||||||||||

|

10 |

12 |

14 |

18 |

22 |

28 |

36 |

42 |

48 |

54 |

|||||||||||||||||||||||

|

Глубина прямоугольного паза, Н, мм, до |

||||||||||||||||||||||||||||||||

|

17 |

21 |

20 |

25 |

23 |

28 |

30 |

36 |

38 |

45 |

48 |

56 |

61 |

71 |

74 |

85 |

84 |

95 |

94 |

106 |

|||||||||||||

|

Время на один паз, tнш, мин |

||||||||||||||||||||||||||||||||

|

1 |

25 |

3,2 |

4,0 |

3,6 |

4,2 |

3,8 |

4,5 |

4,0 |

4,8 |

5,0 |

5,5 |

6,0 |

6,5 |

6,8 |

7,7 |

7,3 |

8,2 |

10 |

14 |

12 |

16 |

|||||||||||

|

2 |

50 |

4,6 |

6,0 |

5,0 |

6,2 |

5,2 |

6,5 |

5,5 |

6,5 |

7,0 |

7,6 |

8,0 |

8,7 |

10 |

11 |

11 |

12 |

15 |

22 |

16 |

24 |

|||||||||||

|

3 |

100 |

6,5 |

8,0 |

6,8 |

8,5 |

7,0 |

8,0 |

7,5 |

8,7 |

9,0 |

10 |

10 |

11 |

14 |

15 |

15 |

16 |

21 |

29 |

23 |

31 |

|||||||||||

|

4 |

150 |

8,0 |

9,5 |

8,2 |

10 |

8,4 |

11 |

8,6 |

11 |

12 |

13 |

13 |

14 |

16 |

21 |

18 |

20 |

25 |

36 |

28 |

39 |

|||||||||||

|

5 |

200 |

10 |

11 |

10,5 |

11,5 |

11 |

12 |

12 |

13 |

13 |

14 |

15 |

16 |

20 |

23 |

22 |

25 |

31 |

44 |

34 |

46 |

|||||||||||

|

6 |

250 |

12 |

14 |

13 |

15 |

14 |

14 |

15 |

17 |

16 |

18 |

18 |

20 |

25 |

27 |

26 |

29 |

36 |

51 |

40 |

55 |

|||||||||||

|

7 |

300 |

14 |

16 |

15 |

17 |

16 |

17 |

17 |

19 |

20 |

21 |

20 |

34 |

27 |

32 |

29 |

34 |

42 |

60 |

46 |

64 |

|||||||||||

|

8 |

400 |

17 |

19 |

18 |

20 |

19 |

21 |

20 |

22 |

22 |

24 |

25 |

29 |

34 |

39 |

36 |

42 |

52 |

72 |

56 |

75 |

|||||||||||

|

9 |

500 |

19 |

23 |

20 |

24 |

21 |

25 |

22 |

26 |

28 |

30 |

30 |

35 |

41 |

45 |

45 |

48 |

64 |

90 |

69 |

95 |

|||||||||||

|

10 |

600 |

- |

- |

- |

- |

- |

- |

23 |

30 |

33 |

35 |

35 |

40 |

47 |

55 |

51 |

59 |

74 |

102 |

79 |

107 |

|||||||||||

|

11 |

700 |

- |

- |

- |

- |

- |

- |

25 |

33 |

35 |

38 |

39 |

45 |

54 |

64 |

58 |

68 |

84 |

112 |

91 |

118 |

|||||||||||

|

12 |

800 |

- |

- |

- |

- |

- |

- |

29 |

38 |

41 |

44 |

43 |

50 |

61 |

71 |

66 |

76 |

93 |

118 |

101 |

128 |

|||||||||||

|

13 |

1000 |

- |

- |

- |

- |

- |

- |

32 |

42 |

46 |

48 |

46 |

57 |

68 |

77 |

74 |

83 |

104 |

127 |

112 |

136 |

|||||||||||

|

|

Индекс |

а |

б |

в |

г |

д |

е |

ж |

з |

и |

к |

л |

м |

н |

о |

п |

р |

с |

т |

у |

ф |

|||||||||||

|

Поправочные коэффициенты на время обработки для измененных условий работы в зависимости от: |

||||||||||||||||||||||||||||||||

|

Твердости обрабатываемого материала |

Твердость, НВ, МПа |

До 2150 |

|

|||||||||||||||||||||||||||||

|

Коэффициент Ктв |

1,0 |

1,12 |

||||||||||||||||||||||||||||||

|

НЕПОЛНОЕ ШТУЧНОЕ ВРЕМЯ Фрезерование пазов типа «Ласточкин хвост», Rz40...Rz20Чугун серый, НВ = 1760...2150 МПа |

Горизонтально - и вертикально-фрезерные станки Фрезы концевые угловые из стали Р6М5 Карта 12 |

|||||||||||||||||||

|

|

||||||||||||||||||||

|

№ позиции |

Глубина паза, Н, мм |

Диаметр фрезы, Д, мм и число зубьев, Z |

Угол, j, градусы |

Число рабочих ходов, i |

Длина обрабатываемого паза, l, мм, до |

|||||||||||||||

|

25 |

50 |

100 |

150 |

200 |

250 |

300 |

400 |

500 |

600 |

700 |

800 |

1000 |

||||||||

|

Время на паз, tнш, мин |

||||||||||||||||||||

|

1 |

6 |

|

70...80 |

|

4,2 |

4,7 |

5,2 |

5,6 |

6,0 |

7,0 |

7,5 |

8,5 |

9,5 |

10 |

12 |

13 |

15 |

|||

|

2 |

8 |

|

70...80 |

|

4,4 |

5,0 |

5,5 |

6,0 |

6,6 |

7,8 |

8,2 |

9,5 |

11 |

12 |

14 |

15 |

17 |

|||

|

3 |

60...65 |

2 |

4,6 |

5,2 |

6,0 |

6,5 |

7,0 |

8,0 |

9,0 |

10 |

12 |

14 |

16 |

17 |

19 |

|||||

|

4 |

10 |

|

75...80 |

4,3 |

4,8 |

5,4 |

5,8 |

6,0 |

7,0 |

7,5 |

8,4 |

10 |

11 |

12 |

13 |

15 |

||||

|

5 |

65...70 |

|

4,6 |

5,3 |

6,2 |

6,6 |

7,5 |

8,5 |

9,5 |

11 |

13 |

15 |

17 |

18 |

20 |

|||||

|

6 |

55...60 |

|

5,0 |

6,0 |

7,0 |

8,0 |

9,0 |

10 |

12 |

14 |

16 |

19 |

21 |

24 |

28 |

|||||

|

|

Индекс |

а |

б |

в |

г |

д |

е |

ж |

з |

и |

к |

л |

м |

н |

||||||

|

Поправочные коэффициенты на время обработки для измененных условий работы в зависимости от: |

||||||||||||||||||||

|

Твердости обрабатываемого материала |

Твердость, НВ, МПа |

до 2150 |

св. 2150 |

|||||||||||||||||

|

Коэффициент Ктв |

1,0 |

1,12 |

||||||||||||||||||

|

НЕПОЛНОЕ ШТУЧНОЕ ВРЕМЯ Фрезерование пазов, В40...В20; 11 квалитетЧугун серый, НВ = 1760...2150 МПа |

Горизонтально - и вертикально-фрезерные станки Фрезы концевые из стали Р6М5 Карта 13 |

||||||||||||||||||||||

|

|

|||||||||||||||||||||||

|

№ позиции |

Режущий инструмент |

Ширина паза, В, мм |

Глубина паза, Н, мм |

Число рабочих ходов i |

Длина обрабатываемой поверхности, l, мм, до |

||||||||||||||||||

|

25 |

50 |

100 |

150 |

200 |

250 |

300 |

400 |

500 |

600 |

700 |

800 |

1000 |

|||||||||||

|

Время на паз, tнш, мм |

|||||||||||||||||||||||

|

1 |

Фрезы концевые из стали Р6М5 |

6 |

3 |

1 |

1,7 |

1,9 |

2,5 |

|

|

|

|

|

|

|

|

|

|

||||||

|

2 |

5 |

1,9 |

2,1 |

2,8 |

|

|

|

|

|

|

|

|

|

|

|||||||||

|

3 |

10 |

12 |

2,0 |

2,3 |

3,4 |

4,3 |

5,2 |

6,5 |

7,5 |

9,5 |