| Информационная система |  |

СССР

ОТРАСЛЕВОЙ СТАНДАРТ

КАНАТЫ СТАЛЬНЫЕ ТАКЕЛАЖНЫХ СРЕДСТВ

Методы расчета и правила эксплуатации

ОСТ 36-73-82

УТВЕРЖДЕНО

Приказом Министерства монтажных

и специальных строительных работ

от «24» декабря 1982 г.

№ 290

ВНИИМонтажснецстрой

Зам. директора по научной

работе Б.В. Поповский

Зав. отделом стандартизации В.А. Карасик

Руководитель темы и отв.

исполнитель, ст.н.с. Э.Н. Исаков

Исполнитель, зав. сектором З.Б. Харас

Исполнитель, доцент А.А. Богорад

СОГЛАСОВАНО:

Зам. начальника Главного

технического управления Г.А. Сукальский

Министерство черной Телеграмма

металлургии СССР Одесса 12602

Одесский научно- 19 8 1600

исследовательский отдел от 09.09.82 г.

стальных канатов ВНИИМетиза

Заведующий отделом М.Ф. Глушко

Центральный комитет

профессионального союза рабочих

строительства и промышленности

строительных материалов

Заведующий отделом охраны труда А.Г. Зверев

Главхиммонтаж Письмо № 4-6-14

Гл. инженер от 10.08.1982 г. А.В. Анохин

Главметаллургмонтаж Письмо № 1-7-21

Гл. инженер от 2.09.1982 г. Ф.Б. Трубецкой

Главстроймеханизация Письмо № 12-4-13

Гл. инженер от 3.09.1982 г. Н.М. Баранов

Главтехмонтаж Письмо № 3-5-7

Гл. инженер от 6.09.1982 г. Л.И. Рудак

Главстальконструкция Письмо № 11-13-45

Гл. инженер от 8.09.1982 г. И.П. Олесов

Главнефтемонтаж Письмо № 2-7-14

Гл. инженер от 16.09.82 г. К.И. Гонитель

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ ПРИКАЗОМ

Министерства монтажных и специальных строительных работ СССР от 24 декабря 1982 г. № 290

Исполнители: Э.Н. Исаков (руководитель темы и ответственный исполнитель) к.т.н., ст.н.с., З.Б. Харас (исполнитель) к.т.н., ст.н.с., А.А. Богорад (исполнитель) к.т.н., доц.

Согласован: Министерство черной металлургии СССР Одесский научно-исследовательский отдел стальных канатов ВНИИметиза

Заведующий отделом Глушко М.Ф. д.т.н., проф.

Центральный комитет профессионального союза рабочих строительства и промышленности строительных материалов

Заведующий отделом охраны труда А.Г. Зверев.

ОТРАСЛЕВОЙ СТАНДАРТ

|

Канаты стальные такелажных средств Методы расчета и правила эксплуатации |

ОСТ 36-73-82. Введен впервые |

Приказом Министерства монтажных и специальных строительных работ СССР от 24 декабря 1982 года № 290

Срок введения установлен с 1 июля 1983 года

Настоящий стандарт распространяется на стальные канаты монтажных лебедок и полиспастов, работающих совместно с такелажными средствами и без них, а также на стальные канаты расчалок, оттяжек, тяг, витых и полотенчатых стропов, закрепляемых к такелажным средствам.

Стандарт не распространяется на стальные канаты грузоподъемных средств, подведомственных Госгортехнадзору СССР, и трубоукладчики.

Стандарт устанавливает требования по выбору, расчету и эксплуатации стальных канатов.

1. ПРАВИЛА ВЫБОРА КАНАТОВ

1.1. Канаты следует выбирать по признакам, указанным в соответствующем стандарте на сортамент с учетом ограничений настоящего стандарта:

нераскручивающиеся - Н;

крестовой свивки;

марки В или марки 1;

без покрытия;

с покрытием Ж - при использовании в речной или морской воде;

с покрытием С - при использовании в средних агрессивных условиях работы;

по маркировочной группе по временному сопротивлению разрыву - 1568 МПа (160 кгс/мм2) и более (предпочтительно выбирать маркировочную группу 1764 МПа).

1.2. Условное обозначение каната (при заказе) должно отвечать требованиям соответствующего стандарта на сортамент и включать: диаметр каната, назначение, марку, вид покрытия, направление свивки, сочетание направлений свивки, способ свивки, степень крутимости, маркировочную группу, номер соответствующего стандарта на сортамент.

1.3. Для оснастки монтажных лебедок и полиспастов следует применять стальной канат конструкции 6 ´ 36 + 1 о. с. по ГОСТ 7668-80, основные характеристики и диаметры которого приведены в справочном приложении 1, с учетом требований п. 1.1.

1.4. Для изготовления одно- и многоветвевых не регулируемых по длине под нагрузкой расчалок, оттяжек и тяг следует применять стальные канаты конструкции 6 ´ 36 + 1 м. с. по ГОСТ 7669-80 (см. приложение 1) и 6 ´ 19 + 1 о. с. по ГОСТ 2688-80.

1.5. Для изготовления стропов следует применять стальной канат конструкции 6 ´ 36 + 1 о. с. по ГОСТ 7668-80.

2. МЕТОДЫ РАСЧЕТА И НОРМЫ БРАКОВКИ КАНАТОВ

2.1. Методы расчета.

2.1.1. Минимально допустимый диаметр каната следует выбирать по стандарту на сортамент соответствующей конструкции каната по расчетному разрывному усилию в целом (RT).

2.1.2. Расчетное разрывное усилие каната в целом рассчитывают по формуле

где RT - расчетное разрывное усилие каната в целом, Н;

S - наибольшее растягивающее усилие в ветви или витке каната (для полиспастов с учетом их к.п.д. и наибольшей неравномерности при совместной работе двух и более полиспастов), Н;

Kз - коэффициент запаса прочности. Значение Kз должно соответствовать требованиям пп. 2.1.3 ÷ 2.1.6.

Разрывное усилие в целом (R), выбранного по стандарту на сортамент соответствующей конструкции каната, не должно быть менее расчетного (RT). Пример выбора диаметра каната приведен в справочном приложении 2.

2.1.3. Значение Kз канатов монтажных лебедок и полиспастов следует принимать в зависимости от соотношения диаметров канатного блока, измеренного по дну канавки, или барабана (Д) и каната (d):

Д/d Kз, не менее

от 12 до 15 3,5

св 15 3,0

2.1.4. Значение Kз канатов расчалок, оттяжек и тяг, нерегулируемых по длине под нагрузкой, не должно быть менее 2,5. При этом соотношение диаметров Д1/d должно быть:

при огибании канатами захватного устройства цилиндрической формы без коуша Д1/d ³ 4, где Д1 - диаметр закругления захватного устройства;

при огибании канатом захватного устройства двойной кривизны, типа коуша, Д2/d ³ 3,5, где Д2 - диаметр захватного устройства.

Соотношение диаметров Д/d уравнительных (отводных) канатных блоков для многоветвевых, не регулируемых по длине под нагрузкой расчалок не должно быть менее 10.

2.1.5. Значение Kз канатов витых стропов не должно быть менее 4,5 при захватном устройстве двойной кривизны типа коуша и соотношении диаметров Д0/dс ³ 2, где

Д0 - диаметр захватного устройства;

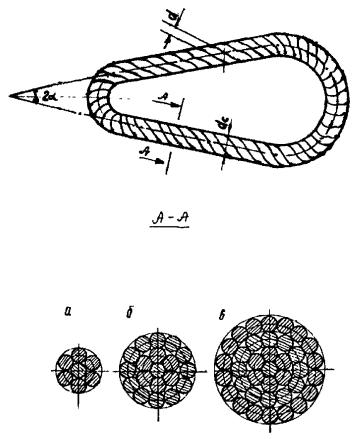

dс - диаметр сечения витого стропа (черт. 1). При захватном устройстве цилиндрической формы соотношение диаметров не должно быть менее 4.

2.1.6. Значение Kз канатов полотенчатых стропов, уложенных в один слой, не должно быть менее 5,0 при: соотношении диаметров Д0/d ³ 4; отсутствии угла перекоса между поверхностями захватных устройств блочной обоймы монтажного полиспаста и перемещаемого оборудования.

При угле перекоса полотенчатого стропа до 0,174 рад. (10°) и Д0/d ³ 4, а также двухслойной укладке каната стропа, значение коэффициента запаса прочности каната полотенчатых стропов следует принимать Kз ³ 6,0.

2.2. Нормы браковки.

2.2.1. Канат монтажных лебедок и полиспастов следует браковать по табл. 1.

Нормы браковки канатов монтажных лебедок и полиспастов по числу обрывов наружных проволок на шаге свивки каната и уменьшению их диаметра из-за поверхностного износа или коррозии

|

Kз |

Число обрывов проволок на шаге свивки, при котором канат должен быть забракован |

Допустимое уменьшение диаметра проволок в результате поверхностного износа или коррозии, в % |

|

3,0 |

4 |

5 |

|

3 |

10 |

|

|

2 |

15 |

|

|

1 |

20 |

|

|

0 |

25 |

|

|

3,5 |

5 |

5 |

|

4 |

10 |

|

|

3 |

15 |

|

|

2 |

20 |

|

|

1 |

25 |

|

|

0 |

30 |

2.2.2. Канат расчалок, оттяжек и тяг следует браковать по табл. 2.

Нормы браковки каната расчалок, оттяжек и тяг по числу обрывов наружных проволок на шаге свивки каната и уменьшению их диаметра из-за поверхностного износа или коррозии

|

Число обрывов проволок на шаге свивки, при котором канат должен быть забракован |

Допустимое уменьшение диаметра проволок в результате поверхностного износа или коррозии, в % |

|

|

ЛК-РО 6 ´ 36 + 7 ´ 7 |

22 |

10 |

|

по ГОСТ 7669-80 |

15 |

15 |

|

|

6 |

20 |

|

|

0 |

25 |

|

ЛК-Р 6 ´ 19 + 1 о. с. |

11 |

8 |

|

по ГОСТ 2688-80 |

8 |

10 |

|

|

0 |

15 |

2.2.3. Канат витых и полотенчатых стропов следует браковать в соответствии с «Правилами устройства и безопасной эксплуатации грузоподъемных кранов» Госгортехнадзора СССР.

2.2.4. Браковку канатов следует производить также при:

обрыве пряди каната;

выходе металлического или пенькового сердечника или прядей внутреннего слоя многослойного каната на поверхность каната;

деформациях, вызванных внешними воздействиями, которые привели к необратимым изменениям диаметра и формы сечения каната (появление, например, плоских участков, местного увеличения или уменьшения диаметра каната, волнистости, при которой ось каната принимает спиральную форму);

образовании петель, заломов, жучков и перекручиваний, повлекших за собой необратимые деформации;

воздействии электрической дуги или иного способа нагрева, которые повлекли за собой выгорание сердечника, изменение цвета проволок каната.

2.2.5. Канаты длиною более 100 м, имеющие участки длиною до 1 м:

с деформациями, вызванными внешними воздействиями, которые привели к необратимым изменениям диаметра и формы сечения каната;

с петлями, заломами, жучками и перекручиваниями;

подвергнутые воздействию электрической дуги или другого способа нагрева, могут быть допущены к эксплуатации после отрезки поврежденных участков.

3. ПРАВИЛА ПРИЕМКИ, ОСВИДЕТЕЛЬСТВОВАНИЯ И МЕТОДЫ ИСПЫТАНИЙ

3.1. Правила приемки.

3.1.1. При поступлении нового каната на склад или монтажную площадку необходимо произвести его приемку.

3.1.2. Приемка каната включает проверку:

наличия сертификата на стальной канат и бирки на барабане (бухте) и их соответствия;

соответствия фактических параметров каната, указанным в сертификате (диаметр и конструкция каната, вид покрытия проволок и др.). Диаметр каната измеряют по описанной окружности сечения каната штангенциркулем с точностью измерения не менее 0,1 мм на расстоянии не менее 5 м от конца отрезка каната;

отсутствия дефектов по п. 2.2.4. Наличие дефектов устанавливается визуальным осмотром.

3.1.3. Канаты, не имеющие сертификата или свидетельства об испытании, должны быть подвергнуты испытаниям в соответствии с ГОСТ 3241-80.

3.1.4. Действительное разрывное усилие каната в целом Rg необходимо принимать по сертификату, а в случае его отсутствия по данным испытания.

Значение Rg не должно быть менее значения RT, определенного по формуле (1) по п. 2.1.2.

Если в сертификате или в свидетельстве об испытании дано суммарное разрывное усилие проволок в канате (Rсум.), то усилие Rg следует определять умножением на коэффициент µ, т.е. Rg = µ · Rсум..

Коэффициент µ определяют по стандарту на сортамент каната, указанного в сертификате или свидетельстве об его испытании, по формуле

![]()

где R1сум.. - суммарное разрывное усилие всех проволок в канате по стандарту на сортамент Н. Пример расчета Rg см. приложение 2.

3.1.5. К каждому отрезку каната, предназначенному для эксплуатации, необходимо прикрепить бирку с указанием основных сведений о канате в соответствии с ГОСТ 3241-80, приложить копию сертификата (свидетельства об испытании) с указанием длины отрезка.

3.1.6. Каждый отрезок каната, находящийся в эксплуатации, должен быть зарегистрирован в «Журнале учета стальных канатов такелажных средств», форма которого приведена в обязательном приложении 3.

Журнал ведет и хранит начальник участка, производитель работ или мастер участка такелажных работ. При отсутствии в монтажном управлении подразделений специализированных на такелажных работах ведение и хранение журнала должно возлагаться на лицо, назначенное приказом.

3.2. Правила освидетельствования.

3.2.1. Каждый отрезок каната перед применением на новом объекте строительства, но не реже одного раза в год, должен быть подвергнут освидетельствованию лицом, на которое возложена обязанность ведения «Журнала учета стальных канатов такелажных средств».

Канаты, эксплуатирующиеся в средних (С) или жестких (Ж) агрессивных условиях, подвергаются освидетельствованию не реже одного раза в три месяца.

3.2.2. При освидетельствовании отрезка каната, используемого для оснастки полиспастных систем, лебедок, изготовления расчалок, оттяжек, тяг и полотенчатых стропов, следует установить допустимость его дальнейшей эксплуатации по:

числу обрывов наружных проволок на шаге свивки каната и степени их износа или коррозии в соответствии с пп. 2.2.1, 2.2.2, 2.2.3. Такое освидетельствование осуществляют визуально (по «Правилам устройства и безопасной эксплуатации грузоподъемных кранов» Госгортехнадзора СССР) или с помощью приборов, типы которых приведены в справочном приложении 4;

браковочным признакам в соответствии с п. 2.2.4 (визуально). При этом осматривают всю длину отрезка каната. Результаты освидетельствования заносят в «Журнал учета стальных канатов такелажных средств».

3.2.3. При освидетельствовании вновь изготовленного витого стропа следует проверить:

плотное (без видимых зазоров) прилегание друг к другу витков каната в сечении стропа по всей его длине;

форму поперечного сечения по всей длине стропа. Измеренный диаметр окружности поперечного сечения стропа не должен превышать его расчетную величину более чем на 10 % (проверяется выборочно в трех местах по длине стропа). Расчетный диаметр окружности поперечного сечения стропа равен:

3d (при 7 витках в сечении - черт. 1а);

5d (при 19 витках в сечении - черт. 1б);

7d (при 37 витках в сечении - черт. 1в).

При неудовлетворительных результатах освидетельствования строп изготавливается вновь.

3.2.4. Витой строп, допущенный к эксплуатации, следует снабдить металлической биркой с указанием инвентарного номера стропа, его расчетной грузоподъемности при угле разведения ветвей 2a = 60° (см. черт. 1), диаметра окружности поперечного сечения, длины стропа, числа витков каната в сечении одной ветви стропа и шага свивки стропа.

3.2.5. Находящийся в эксплуатации витой строп подвергается освидетельствованию с целью выявления браковочных признаков по п. 2.2.3 и п. 2.2.4 каждый раз перед выдачей его в работу.

3.2.6. Соединения концов петель канатов расчалок, оттяжек, тяг следует подвергнуть визуальному осмотру, устанавливая соответствие соединений требованиям настоящего стандарта и ОСТ 24.090.50-79.

3.3. Методы испытаний.

3.3.1. Витые стропы, а также расчалки, оттяжки и тяги с неразъемными соединениями концов петель, осмотренные в соответствии с требованиями пп. 3.2.3 или 3.2.6, подвергают статическим испытаниям в течение 10 мин. нагрузкой, на 25 % превышающей номинальную грузоподъемность стропа или расчетное усилие в расчалке, оттяжке и тяге.

а - из 7 витков; б - из 19 витков; в - из 37 витков.

3.3.2. Полотенчатые стропы, а также расчалки, оттяжки и тяги с разъемными соединениями концов петель испытывают совместно с такелажными средствами.

3.3.3. Результаты освидетельствования и испытания по п. 3.2.2 ÷ 3.3.2 следует занести в «Журнал учета стальных канатов такелажных средств».

4. ПРАВИЛА ХРАНЕНИЯ, НАМОТКИ, ОТРЕЗКИ И СМАЗКИ КАНАТОВ

4.1. Хранение каната.

4.1.1. Канаты следует хранить:

намотанными на деревянные барабаны;

намотанными на инвентарные стальные катушки, конструкция и типоразмер которых приведены в рекомендуемом приложении 5;

намотанными в бухты, вертикально подвешиваемые на козлах;

в закрытом сухом проветриваемом помещении с асфальтобетонным полом или полом, выложенным деревянными подкладками (при длительном хранении);

под навесом с укладкой барабанов, катушек или бухт на деревянные подкладки (при сроке хранения не более трех месяцев).

Допускается хранить канаты на барабанах лебедок, санях-складах (при сроке хранения не более 3-х месяцев). Лебедки, сани-склады должны располагаться под навесом.

4.1.2. Барабаны и катушки следует устанавливать в один ряд. Оси барабанов и катушек рекомендуется устанавливать параллельно полу.

4.1.3. Инвентарные витые стропы, расчалки, оттяжки и тяги следует хранить в подвешенном состоянии на кронштейнах или в горизонтальном положении на подкладных деревянных щитах.

4.2. Намотка каната.

4.2.1. Отрезок каната следует наматывать:

на катушку или барабан - плотно прилегающими друг к другу витками без видимых зазоров, перехлестывания и защемления. Наружный конец отрезка каната следует надежно закрепить;

в бухту. Бухту необходимо перевязывать мягкой отожженной проволокой не менее, чем в трех местах. Места перевязок располагают равномерно по периметру бухты.

Бухту при длительном хранении следует обернуть тарной тканью или упаковочной рогожей.

4.2.2. Отрезок каната следует разматывать, притормаживая барабан или катушку, свободно вращающиеся вокруг горизонтальной оси, опирающейся на козлы. При этом свободный конец каната должен сходить снизу барабана (катушки).

Отрезок каната с бухты следует разматывать путем ее вращения вокруг горизонтальной оси, опирающейся на козлы. Допускается разматывать канат с бухты путем ее перекатывания в сторону, противоположную от конца разматываемого каната.

4.2.3. Для перематывания каната следует применять барабаны (катушки) диаметром, равным не менее 15 диаметров перематываемого каната.

Число слоев намотки каната на катушку должно быть таково, чтобы расстояние между поверхностью последнего слоя и краем реборды по радиусу катушки было не менее двух диаметров наматываемого каната при диаметре до 5 мм и не менее 50 мм при диаметре более 25 мм. При перематывании отрезков канатов больших длин необходимо применять специальные устройства в соответствии, например, с рекомендуемым приложением 6.

4.2.4. Погрузку и разгрузку барабанов, катушек и бухт рекомендуется выполнять строповкой за ось, продетую в центральное отверстие барабана, катушки или бухты. Допускаются и другие способы строповки, исключающие повреждение каната и барабана.

4.3. Отрезка каната.

4.3.1. Перед отрезкой каната по обеим сторонам от намеченного места разреза канат следует перевязать мягкой отожженной проволокой диаметром 1 ÷ 2 мм. При этом направление перевязки (навивки проволоки на канат) должно быть противоположным направлению свивки каната. Расстояние между перевязками должно быть равно 3 - 4 диаметрам каната, а длина каждой перевязки - не менее 1,5 диаметра каната.

4.3.2. Канаты следует отрезать при помощи дисковых пил трения, армированных абразивных кругов или специальных устройств (см. рекомендуемое приложение 6).

Допускается отрезать канаты электросварочной дугой, кроме случаев заделки конца каната в муфту, и рубить зубилом (при диаметре каната не более 16 мм).

4.4. Смазка каната.

4.4.1. Канаты, находящиеся в эксплуатации, следует смазывать не реже одного раза в год.

Для смазки канатов рекомендуется применять смазку Торсиол 35 м или Торсиол 55.

4.4.2. Канат перед смазкой следует очистить от старой смазки, грязи и коррозии.

4.4.3. Канат следует очищать при помощи механических или ручных щеток или специальных установок в соответствии с рекомендуемым приложением 6.

4.4.4. Канаты из проволок с цинковым покрытием очищать металлическими щетками запрещается.

4.4.5. Канат, очищенный от смазки и грязи, протирают обтирочными материалами, смоченными в бензине.

4.4.6. Очищенные канаты смазывают при перемотке с одной катушки на другую в ванне, наполненной канатной смазкой, подогретой до температуры +60 °C, или с помощью специальных устройств, стендов (см. рекомендуемое приложение 6). Допускается смазывать канаты вручную при помощи жесткой кисти.

5. ПРАВИЛА ЭКСПЛУАТАЦИИ КАНАТОВ

5.1. Крепление концов канатов.

5.1.1. Неподвижную канатную ветвь полиспаста следует крепить петлей с коушем, закрепляемой рожковыми зажимами или зажимами других типов, у которых имеется дужка, изогнутая по диаметру каната. Дужка зажима должна располагаться со стороны короткого конца петли каната.

Допускается неподвижную ветвь полиспаста крепить прижимными планками на специальном барабане в соответствии с ОСТ 36-54-81.

5.1.2. Число зажимов не должно быть менее указанного в табл. 3.

Число зажимов для крепления петли каната

|

св. 4 до 16 |

св. 16 до 25 |

св. 25 до 40 |

св. 40 до 6 |

|

|

число зажимов, шт. |

3 |

4 |

5 |

6 |

Расстояние между зажимами и длина свободного конца каната от последнего зажима не должны быть менее шести диаметров каната. Момент необходимый для затяжки зажимов рекомендуется определять по ОСТ 24.090.51-79.

5.1.3. Крепление расчалок, оттяжек, тяг и полотенчатых стропов к элементам такелажных средств при их совместном многократном использовании следует производить неразъемной, а при однократном использовании - разъемной петлей.

5.1.4. Концы канатов при изготовлении неразъемной петли заделывают способами заплетки, опрессовки алюминиевой или стальной втулки или гильзоклиновым соединением по ОСТ 24.090.50-79.

5.1.5. При заплетке количество проколов каната каждой прядью не должно быть менее указанного в табл. 4.

Количество проколов каната при заплетке

|

до 15 |

св. 15 до 28 |

св. 28 до 60 |

|

|

Количество проколов каждой прядью, шт. |

4 |

5 |

6 |

Последний прокол каждой прядью производится половинным числом ее проволок. Заплетку рекомендуется выполнять в соответствии с ОСТ 24.090.50-79.

5.1.6. Разъемная петля на конце каната при креплении его к такелажному приспособлению должна выполняться с применением:

разъемных клиновых зажимов;

зажимов с вкладышем, выполненным по профилю соединяемых канатов;

зажимов по п. 5.1.1.

5.1.7. Неразъемные узлы крепления расчалок, оттяжек и тяг следует изготавливать на производственных предприятиях монтажных организаций.

5.1.8. Соединять следует канаты одного типоразмера.

5.2. Канаты в полиспастных системах.

5.2.1. Запасовку полиспастных систем канатом следует осуществлять при минимально возможном расстоянии между блочными обоймами (блоками), сохраняя направление изгиба каната, полученное им при намотке на барабан (на катушку), с последующей растяжкой блочных обойм (блоков) до необходимой для производства работ длины полиспаста.

5.2.2. Направление запасовки полиспаста следует принимать противоположным направлению свивки каната.

5.2.3. Крепление неподвижной («мертвой») ветви полиспаста рекомендуется осуществлять на неподвижной блочной обойме (блоке) в соответствии с п. 5.1.1.

5.2.4. Под канатную ветвь полиспаста, направляемую на лебедку на уровне земли, следует подкладывать инвентарные козлы с вращающимися катками или деревянные подкладки. Блочные обоймы (блоки) полиспастов, перемещаемые по земле следует укладывать на инвентарные сани.

5.2.5. Допускаемые углы отклонения каната из плоскости вращения канатного блока и барабана лебедки, а также способ крепления каната к барабану лебедки следует устанавливать в соответствии с ОСТ 36-54-81 или технической документацией на монтажные блочные обоймы и лебедки.

5.3. Витой строп.

5.3.1. Длину каната для изготовления витого стропа Lк следует определять по формуле

Lк = 2,2 · b · Lс + 2t

где Lс - требуемая длина стропа по центральному витку;

b - число канатных витков в сечении одной ветви стропа;

t - шаг свивки стропа.

5.3.2. Витые стропы рекомендуется изготавливать в соответствии с рекомендуемым приложением 7 на площадках с твердым покрытием.

5.3.3. Витым стропом следует стропиться к грузозахватным поверхностям, имеющим двойную кривизну с радиусом профиля канавки под витой строп, равным r = (0,53 ÷ 0,5) · dс. Такую поверхность образовывают, например, закрепляя на цилиндрической поверхности коуш или ролик (черт. 2).

5.4. Полотенчатый строп.

5.4.1. Применение полотенчатых стропов допускается в случаях, когда поверхности захватных устройств блочной обоймы монтажного полиспаста и перемещаемого оборудования остаются параллельными или угол между ними изменяется в процессе перемещения этого оборудования до 10°.

5.4.2. Полотенчатые стропы на поверхности захватных устройств следует укладывать в один слой. В отдельных случаях допускается укладывать в два слоя.

5.4.3. Полотенчатые стропы изготавливают непосредственно при строповке монтируемого оборудования. При изготовлении полотенчатого стропа витки каната следует плотно укладывать в ручьи захватного устройства блочной обоймы (блока), а при их отсутствии - друг к другу и к поверхности грузозахватного устройства или монтируемого оборудования.

5.4.4. Изготовленный полотенчатый строп следует обтянуть, приложением к нему нагрузки, равной 20 % от наибольшего растягивающего усилия на полотенчатый строп.

Профиль канавки захватного устройства под витой строп

5.4.5. Равномерность натяжения ветвей обтянутого полотенчатого стропа рекомендуется проверять путем их обстукивания.

Если после обтяжки не обеспечено равномерное натяжение ветвей, то строповку следует выполнить заново.

6. ТЕХНИКА БЕЗОПАСНОСТИ

6.1. Работы по отрезке канатов и их заплетке следует выполнять с использованием защитных очков или защитных щитков.

6.2. Разъемные зажимы перед применением следует осмотреть и убедиться в их исправности.

6.3. Расположение и крепление канатов в такелажных средствах должно исключать возможность их схода с барабанов, блоков и направляющих, а также перетирание при соприкосновении с конструкциями и другими канатами.

6.4. Расстояние между канатом и токоведущими частями не должно быть менее 5 м.

6.5. В местах резких перегибов канатов вокруг конструкций (из уголков, швеллеров и т.п.) следует устанавливать подкладки с устройством, предохраняющим их от падения после снятия нагрузки.

6.6. Разъемные соединения канатов, закрепляемых к такелажным средствам, следует надежно затягивать на уровне земли до подъема средств с обязательным устройством сигнальной петли. При креплении каната на барабане сигнальная петля не требуется.

6.7. При выполнении сложных работ по монтажу оборудования, конструкций или трубопроводов, а также усилии на грузовой (расчалочный) полиспаст, составляющем 80 % и более от номинального тягового усилия, натяжение каната следует непрерывно контролировать по показаниям динамометрических приборов.

Перечни сложных работ утверждаются руководством министерств и управлений монтажных и специальных строительных работ союзных республик и главных управлений Минмонтажспецстроя СССР.

6.8. При проведении статических испытаний стропы должны быть ограждены инвентарными щитами из стальных листов толщиной не менее 3 мм, а приборы контроля вынесены за ограждения.

6.9. К работам по отрезке, очистки, смазки, соединению канатов, а также испытаниям стропов и канатных конструкций допускаются лица после соответствующего инструктажа и проверки навыков по производству этих работ в установленном в монтажной организации порядке.

Приложение 1

Справочное

КАНАТЫ СТАЛЬНЫЕ ПО ГОСТ 7668-80 И ГОСТ 7669-80

Сортамент

Канат двойной свивки типа ЛК-РО конструкции 6 ´ 36 (1 + 7 + 7/7 + 14) + 1 о. с.

|

Расчетная площадь сечения всех проволок, мм2 |

ориентировочная масса смазанного каната, кг |

Маркировочная группа, МПа (кгс/мм2) |

|

||||||||||||||||||

|

каната |

проволоки |

1666 (170) |

1764 (180) |

1862 (190) |

1960 (200) |

2058 (210) |

2156 (220) |

|

|||||||||||||

|

центральной |

первого |

второго слоя |

третьего слоя |

Разрывное усилие, Н, не менее |

|||||||||||||||||

|

суммарное всех проволок |

каната в целом |

суммарное всех проволок |

каната в целом |

суммарное всех проволок |

каната в целом |

суммарное всех проволок |

каната в целом |

суммарное всех проволок |

каната в целом |

суммарное всех проволок |

каната в целом |

||||||||||

|

6 проволок |

42 проволоки |

42 проволоки |

42 проволоки |

84 проволоки |

|

||||||||||||||||

|

6,3 |

0,38 |

0,28 |

0,28 |

0,20 |

0,36 |

15,72 |

155,5 |

- |

- |

27700 |

22650 |

29250 |

23650 |

30800 |

24400 |

32350 |

25300 |

33850 |

26200 |

|

|

|

6,7 |

0,40 |

0,30 |

0,30 |

0,22 |

0,38 |

17,81 |

176,0 |

- |

- |

31400 |

25700 |

33150 |

26800 |

34900 |

27600 |

36650 |

28700 |

38350 |

29700 |

|

|

|

7,4 |

0,45 |

0,32 |

0,32 |

0,24 |

0,40 |

20,16 |

199,0 |

- |

- |

35550 |

29100 |

37500 |

30350 |

39500 |

31550 |

41450 |

32550 |

43450 |

33600 |

|

|

|

8,1 |

0,50 |

0,36 |

0,36 |

0,28 |

0,45 |

25,67 |

253,5 |

- |

- |

45250 |

37050 |

47750 |

38650 |

50300 |

39850 |

52800 |

41400 |

55300 |

42850 |

|

|

|

9,7 |

0,60 |

0,45 |

0,45 |

0,34 |

0,55 |

38,82 |

383,5 |

64650 |

53000 |

68450 |

56100 |

72250 |

58500 |

76050 |

60300 |

79850 |

62550 |

|

|

|

|

|

11,5 |

0,70 |

0,50 |

0,50 |

0,40 |

0,65 |

51,96 |

513,0 |

86550 |

70950 |

91650 |

75100 |

96700 |

78300 |

101500 |

80700 |

10650 |

83650 |

|

|

|

|

|

13,5 |

0,80 |

0,60 |

0,60 |

0,45 |

0,75 |

70,55 |

696,5 |

117500 |

96300 |

124000 |

101500 |

134000 |

106000 |

138000 |

109000 |

|

|

|

|

|

|

|

15,0 |

0,90 |

0,65 |

0,65 |

0,50 |

0,80 |

82,16 |

812,0 |

136500 |

111500 |

144500 |

116500 |

152500 |

122500 |

161000 |

128000 |

|

|

|

|

|

|

|

16,5 |

1,05 |

0,75 |

0,75 |

0,55 |

0,90 |

105,73 |

1045,0 |

176000 |

144000 |

186500 |

150000 |

196500 |

157500 |

207000 |

165000 |

|

|

|

|

|

|

|

18,0 |

1,10 |

0,80 |

0,80 |

0,60 |

1,00 |

125,78 |

1245,0 |

209500 |

171500 |

221500 |

175500 |

234000 |

186500 |

2465000 |

190500 |

|

|

|

|

|

|

|

20,0 |

1,20 |

0,90 |

0,90 |

0,65 |

1,10 |

153,99 |

1520,0 |

253000 |

210000 |

271500 |

215000 |

286500 |

229000 |

301500 |

233500 |

|

|

|

|

|

|

|

22,0 |

1,30 |

1,00 |

1,00 |

0,70 |

1,20 |

185,10 |

1830,0 |

308000 |

252500 |

326500 |

258500 |

344500 |

275000 |

|

|

|

|

|

|

||

|

23,5 |

1,50 |

1,05 |

1,05 |

0,80 |

1,30 |

215,94 |

2180,0 |

359500 |

294000 |

380500 |

304000 |

402000 |

321000 |

423000 |

338000 |

|

|

|

|

|

|

|

25,5 |

1,60 |

1,15 |

1,15 |

0,85 |

1,40 |

252,46 |

2495,0 |

420500 |

344000 |

445000 |

352500 |

470000 |

375500 |

404500 |

383000 |

|

|

|

|

|

|

|

27,0 |

1,70 |

1,20 |

1,20 |

0,90 |

1,50 |

283,79 |

2800,0 |

472500 |

387500 |

500500 |

396500 |

528000 |

422000 |

556000 |

430500 |

|

|

|

|

|

|

|

29,0 |

1,80 |

1,30 |

1,30 |

0,95 |

1,60 |

325,42 |

3215,0 |

512000 |

444000 |

574000 |

454500 |

605500 |

484000 |

637500 |

493500 |

|

|

|

|

|

|

|

31,0 |

1,90 |

1,40 |

1,40 |

1,00 |

1,70 |

369,97 |

3655,0 |

616000 |

505000 |

652000 |

517000 |

688500 |

550500 |

725000 |

561500 |

|

|

|

|

|

|

|

33,0 |

2,00 |

1,50 |

1,50 |

1,10 |

1,80 |

420,96 |

4155,0 |

701000 |

574500 |

742500 |

588000 |

783500 |

626500 |

825000 |

638500 |

|

|

|

|

|

|

|

34,5 |

2,10 |

1,55 |

1,55 |

1,15 |

1,90 |

461,07 |

4550,0 |

768000 |

629500 |

813000 |

644500 |

858500 |

686000 |

903500 |

700000 |

|

|

|

|

|

|

|

36,5 |

2,20 |

1,60 |

1,60 |

1,20 |

2,00 |

503,69 |

4965,0 |

838000 |

686500 |

887000 |

703500 |

936500 |

748500 |

986000 |

764000 |

|

|

|

|

|

|

|

39,5 |

2,40 |

1,80 |

1,80 |

1,30 |

2,20 |

615,95 |

6080,0 |

1025000 |

841000 |

1085000 |

861000 |

1145000 |

917000 |

1205000 |

935000 |

|

|

|

|

|

|

|

42,0 |

2,60 |

1,90 |

1,90 |

1,40 |

2,30 |

683,68 |

6750,0 |

1135000 |

933500 |

1205000 |

955500 |

1270000 |

1010000 |

1340000 |

1030000 |

|

|

|

|

|

|

|

43,0 |

2,70 |

1,90 |

1,90 |

1,40 |

2,40 |

717,18 |

7120,0 |

1190000 |

976000 |

1265000 |

1005000 |

1335000 |

1060000 |

1405000 |

1080000 |

|

|

|

|

|

|

|

44,5 |

2,80 |

2,00 |

2,00 |

1,50 |

2,50 |

787,38 |

7770,0 |

1310000 |

1065000 |

1385000 |

1095000 |

1465000 |

1165000 |

1540500 |

1185000 |

|

|

|

|

|

|

|

46,5 |

2,90 |

2,10 |

2,10 |

1,50 |

2,60 |

850,76 |

8400,0 |

1415000 |

1160000 |

1500000 |

1180000 |

1580000 |

1260000 |

1665000 |

1280000 |

|

|

|

|

|

|

|

50,5 |

3,10 |

2,30 |

2,30 |

1,70 |

2,80 |

1006,85 |

9940,0 |

1675000 |

1370000 |

1775000 |

1400000 |

1870000 |

1490000 |

1970000 |

1510000 |

|

|

|

|

|

|

|

53,5 |

3,30 |

2,40 |

2,40 |

1,80 |

3,00 |

1131,96 |

11150,0 |

1885000 |

1540000 |

1995000 |

1570000 |

2105000 |

1680000 |

2215000 |

1705000 |

- |

- |

- |

- |

|

|

|

56,6 |

3,40 |

2,50 |

2,50 |

1,90 |

3,10 |

1219,89 |

12050,0 |

2030000 |

1640000 |

2150000 |

1715000 |

|

|

|

|

- |

- |

- |

- |

|

|

|

58,5 |

3,60 |

2,60 |

2,60 |

2,00 |

3,20 |

1314,56 |

13000,0 |

2190000 |

1730000 |

2315000 |

1790000 |

|

|

|

|

- |

- |

- |

- |

|

|

|

60,5 |

3,70 |

2,70 |

2,70 |

2,05 |

3,40 |

1446,74 |

14250,0 |

2410000 |

1915000 |

2550000 |

1970000 |

|

|

|

|

- |

- |

- |

- |

|

|

|

63,0 |

3,80 |

2,80 |

2,80 |

2,10 |

3,50 |

1538,92 |

15200,0 |

2560000 |

2020000 |

2710000 |

2085000 |

|

|

|

|

- |

- |

- |

- |

|

|

|

65,0 |

3,90 |

2,90 |

2,90 |

2,15 |

3,60 |

1634,03 |

16100,0 |

2720000 |

2175000 |

2880000 |

2210000 |

|

|

|

|

- |

- |

- |

- |

|

|

|

68,0 |

4,10 |

3,00 |

3,00 |

2,25 |

3,80 |

1792,62 |

17700,0 |

2985000 |

2385000 |

3160000 |

2430000 |

|

|

|

|

- |

- |

- |

- |

|

|

|

72,0 |

4,30 |

3,20 |

3,20 |

2,40 |

4,00 |

2008,28 |

19800,0 |

3345000 |

2670000 |

3510000 |

2715000 |

|

|

|

|

- |

- |

- |

- |

|

|

|

|||||||||||||||||||||

Примечания:

1. Канаты, разрывное усилие которых указано справа от жирной линии, изготовляются из проволоки без покрытия. По согласованию с потребителем допускается изготовление канатов из оцинкованной проволоки.

2. Диаметры канатов более 10 мм округлены до целых чисел или до 0,5 мм.

Канат двойной свивки типа ЛК-РО конструкции 6 ´ 36(1 + 7 + 7/7 + 14) + 7 ´ 7(1 + 6)

|

Расчетная площадь сечения всех проволок, мм2 |

Ориентировочная масса 1000 м смазанного каната, кг |

Маркировочная группа, МПа (кгс/мм2) |

|

|||||||||||||||||||

|

каната |

сердечника |

проволоки в пряди |

1666 (170) |

1764 (180) |

1862 (190) |

1960 (200) |

2058 (210) |

2156 (220) |

|

|||||||||||||

|

центральной |

в слое |

центральной |

первого слоя |

второго слоя |

третьего слоя (наружного) |

Разрывное усилие, Н, не менее |

||||||||||||||||

|

суммарное всех проволок |

каната в целом |

суммарное всех проволок |

каната в целом |

суммарное всех проволок |

каната в целом |

суммарное всех проволок |

каната в целом |

суммарное всех проволок |

каната в целом |

суммарное всех проволок |

каната в целом |

|||||||||||

|

7 проволок |

42 проволоки |

6 проволок |

42 проволоки |

42 проволоки |

42 проволоки |

84 проволоки |

||||||||||||||||

|

5,9 |

0,24 |

0,22 |

0,36 |

0,26 |

0,26 |

0,20 |

0,34 |

15,93 |

145,0 |

- |

- |

28100 |

21600 |

29650 |

22900 |

31200 |

23350 |

32750 |

24500 |

34300 |

25700 |

|

|

6,4 |

0,26 |

0,24 |

0,40 |

0,30 |

0,30 |

0,22 |

0,38 |

20,08 |

183,0 |

- |

- |

35400 |

27150 |

37350 |

28950 |

39350 |

29450 |

41300 |

30950 |

43250 |

32400 |

|

|

7,2 |

0,30 |

0,28 |

0,45 |

0,32 |

0,32 |

0,24 |

0,40 |

23,25 |

212,0 |

- |

- |

41000 |

31550 |

43250 |

33500 |

45550 |

34150 |

47800 |

38580 |

50400 |

37550 |

|

|

8,6 |

0,36 |

0,34 |

0,55 |

0,40 |

0,40 |

0,30 |

0,50 |

35,98 |

328,0 |

59900 |

47900 |

63450 |

48850 |

66950 |

51300 |

70500 |

52750 |

74000 |

55500 |

- |

- |

|

|

10,5 |

0,45 |

0,40 |

0,65 |

0,50 |

0,50 |

0,36 |

0,60 |

52,90 |

482,0 |

88100 |

70450 |

93300 |

71800 |

98450 |

75800 |

103500 |

77400 |

108500 |

8155 |

- |

- |

|

|

13,0 |

0,55 |

0,50 |

0,80 |

0,60 |

0,60 |

0,45 |

0,75 |

80,46 |

733,0 |

134000 |

106500 |

141500 |

108500 |

149500 |

115500 |

157500 |

118500 |

- |

- |

- |

- |

|

|

14,5 |

0,65 |

0,60 |

0,80 |

0,65 |

0,65 |

0,50 |

0,80 |

96,36 |

906,0 |

160500 |

128000 |

169500 |

130000 |

179000 |

138500 |

188500 |

141500 |

- |

- |

- |

- |

|

|

16,0 |

0,70 |

0,65 |

1,00 |

0,75 |

0,75 |

0,90 |

0,90 |

121,87 |

1145,0 |

203000 |

162000 |

214500 |

165000 |

226500 |

175000 |

238500 |

178500 |

- |

- |

- |

- |

|

|

17,5 |

0,75 |

0,70 |

1,10 |

0,80 |

0,80 |

0,60 |

1,00 |

145,03 |

1360,0 |

241500 |

193000 |

255500 |

196000 |

270000 |

209000 |

284000 |

213000 |

- |

- |

- |

- |

|

|

19,5 |

0,85 |

0,80 |

1,20 |

0,90 |

0,90 |

0,65 |

1,10 |

179,07 |

1630,0 |

298000 |

238500 |

315500 |

242500 |

333000 |

258000 |

350500 |

263000 |

- |

- |

- |

- |

|

|

21,0 |

0,90 |

0,85 |

1,30 |

1,00 |

1,00 |

0,70 |

1,20 |

213,39 |

1950,0 |

355500 |

284000 |

376000 |

289500 |

397000 |

307000 |

418000 |

313500 |

- |

- |

- |

- |

|

|

23,0 |

1,00 |

0,95 |

1,50 |

1,05 |

1,05 |

0,80 |

1,30 |

251,21 |

2290,0 |

418500 |

334500 |

443000 |

341000 |

467500 |

362000 |

492000 |

368500 |

- |

- |

- |

- |

|

|

25,0 |

1,10 |

1,00 |

1,60 |

1,15 |

1,15 |

0,85 |

1,40 |

292,10 |

2660,0 |

486500 |

389000 |

515000 |

396000 |

543500 |

417500 |

572500 |

429000 |

- |

- |

- |

- |

|

|

26,5 |

1,15 |

1,05 |

1,70 |

1,20 |

1,20 |

0,90 |

1,50 |

327,43 |

2975,0 |

545000 |

436000 |

577500 |

444000 |

609500 |

472000 |

641500 |

480500 |

- |

- |

- |

- |

|

|

28,0 |

1,20 |

1,10 |

1,80 |

1,30 |

1,30 |

0,95 |

1,60 |

373,25 |

3395,0 |

621500 |

497000 |

658000 |

506500 |

694500 |

538000 |

731500 |

547500 |

- |

- |

- |

- |

|

|

30,0 |

1,30 |

1,30 |

1,90 |

1,40 |

1,40 |

1,00 |

1,70 |

426,76 |

3890,0 |

710500 |

568000 |

752500 |

579000 |

794500 |

615000 |

836000 |

627000 |

- |

- |

- |

- |

|

|

32,5 |

1,40 |

1,30 |

2,00 |

1,50 |

1,50 |

1,10 |

1,80 |

487,48 |

4445,0 |

812000 |

649000 |

859500 |

661500 |

907500 |

703000 |

955000 |

716000 |

- |

- |

- |

- |

|

|

35,5 |

1,50 |

1,40 |

2,20 |

1,60 |

1,60 |

1,20 |

2,00 |

580,11 |

5290,0 |

966000 |

772500 |

1020000 |

787500 |

1080000 |

835000 |

1135000 |

852500 |

- |

- |

- |

- |

|

|

36,5 |

1,60 |

1,50 |

2,30 |

1,70 |

1,70 |

1,25 |

2,10 |

646,37 |

5895,0 |

1075000 |

861000 |

1140000 |

877500 |

1200000 |

930000 |

1265000 |

950000 |

- |

- |

- |

- |

|

|

39,0 |

1,70 |

1,60 |

2,40 |

1,80 |

1,80 |

1,30 |

2,20 |

716,29 |

6530,0 |

1190000 |

954500 |

1260000 |

972500 |

1330000 |

1025000 |

1400000 |

1045000 |

- |

- |

- |

- |

|

|

41,0 |

1,80 |

1,70 |

2,60 |

1,90 |

1,90 |

1,40 |

2,30 |

796,83 |

7265,0 |

1325000 |

1055000 |

1405000 |

1075000 |

1480000 |

1145000 |

1560000 |

1170000 |

- |

- |

- |

- |

|

|

42,0 |

1,90 |

1,80 |

2,70 |

1,90 |

1,90 |

1,40 |

2,40 |

843,90 |

7965,0 |

1405000 |

1115000 |

1485000 |

1140000 |

1570000 |

1215000 |

1650000 |

1235000 |

- |

- |

- |

- |

|

|

45,5 |

2,00 |

1,90 |

2,90 |

2,10 |

2,10 |

1,50 |

2,60 |

991,84 |

9045,0 |

1650000 |

1315000 |

1745000 |

1340000 |

1845000 |

1425000 |

1940000 |

1455000 |

- |

- |

- |

- |

|

|

49,0 |

2,10 |

2,00 |

3,10 |

2,30 |

2,30 |

1,70 |

2,80 |

1163,04 |

10600,0 |

1935000 |

1545000 |

2050000 |

1575000 |

2165000 |

1640000 |

2275000 |

1705000 |

- |

- |

- |

- |

|

|

52,0 |

2,20 |

2,10 |

3,30 |

2,40 |

2,40 |

1,80 |

3,00 |

1304,05 |

11850,0 |

2170000 |

1730000 |

2300000 |

1765000 |

2425000 |

1840000 |

2555000 |

1905000 |

- |

- |

- |

- |

|

|

57,0 |

2,40 |

2,30 |

3,60 |

2,60 |

2,60 |

2,00 |

3,20 |

1520,73 |

13900,0 |

2530000 |

1950000 |

2650000 |

2000000 |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

60,5 |

2,50 |

2,40 |

3,70 |

2,70 |

2,70 |

2,05 |

3,40 |

1671,10 |

15240,0 |

2780000 |

2140000 |

2945000 |

2205000 |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

61,5 |

2,60 |

2,50 |

3,80 |

2,80 |

2,80 |

2,10 |

3,50 |

1782,25 |

16250,0 |

2965000 |

2280000 |

3140000 |

2350000 |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

64,0 |

2,70 |

2,50 |

3,90 |

2,90 |

2,90 |

2,15 |

3,60 |

1880,27 |

17148,0 |

3130000 |

2435000 |

3315000 |

2530000 |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

68,0 |

2,80 |

2,60 |

4,10 |

3,00 |

3,00 |

2,25 |

3,80 |

2058,71 |

18775,0 |

3425000 |

2665000 |

3630000 |

2775000 |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

72,0 |

3,00 |

2,80 |

4,30 |

3,20 |

3,20 |

2,40 |

4,00 |

2316,38 |

21125,0 |

3855000 |

3000000 |

4085000 |

3125000 |

- |

- |

- |

- |

- |

- |

- |

- |

|

Примечания:

1. Канаты, разрывное усилие которых указано справа от жирной линии, изготовляются из проволоки без покрытия. По согласованию с потребителем допускается изготовление канатов из оцинкованной проволоки.

2. Диаметры канатов более 10 мм округлены до целых чисел или до 0,5 мм.

Приложение 2

Справочное

ПРИМЕРЫ

выбора диаметра каната и расчета действительного разрывного усилия

каната в целом

Пример 1. Выбор диаметра каната полиспаста.

Исходные данные:

Усилие на один из двух, участвующих в подъеме, полиспастов Q = 1100 кН (110 тс);

К.п.д. канатного блока η = 0,98; коэффициент неравномерности Кн = 1,2.

По исходным данным:

1. Определяют расчетное тяговое усилие одного полиспаста Q = Q · Кн = 1100 · 1,2 = 1320 кН.

2. Подбирают обоймы блочные монтажные - ОБМ 160-8 с наибольшим тяговым усилием 1600 кН (160 тс), с числом канатных блоков n = 8 (см. ОСТ 36-54-81) и кратностью полиспаста m = 2n = 2 · 8 = 16.

3. Определяют расчетное усилие в подвижной ветви каната полиспаста

![]()

4. По табл. ОСТ 36-54-81 или паспорту на ОБМ 160-8 определяют соотношение диаметра канатного блока по дну канавки (Д = 405 мм) к максимальному диаметру каната (по профилю желоба канатного блока d = 27):

![]()

По определенному Д/d = 15 по п. 2.1.3 принимают значение Kз = 3,0.

5. Рассчитывают расчетное разрывное усилие каната в целом RT по формуле (1) (п. 2.1.2)

RT = S · Kз = 95 кН · 3,0 = 285 кН = 285000 Н.

6. Для оснастки полиспаста принимают канат с маркировочной группой 1764 МПа (180 кгс/мм2) по ГОСТ 7668-80 (в соответствии с п. 1.1 и п. 1.3).

7. По табл. 1 приложения 1 подбирают диаметр каната с разрывным усилием не менее 285000 Н и маркировочной группой 1764 МПа. Этим условиям отвечает канат диаметром d = 23,5 мм с разрывным усилием каната в целом R = 304000 Н, что несколько больше требуемого значения RT.

Пример 2. Выбор диаметра каната для изготовления витого стропа.

Исходные данные:

Наибольшее растягивающее усилие Q в стропе 2700 кН (270 тс). Угол между направлениями ветвей полиспаста и действием усилия Q a = 0,017 рад. (см. черт. 1). Число ветвей витого стропа, воспринимающих усилие Q, m1 = 2.

Число канатных витков в сечении витого стропа (см. черт. 2) b = 19. Захватное устройство под витой строп имеет двойную кривизну. Соотношение Д0/dс = 2,5.

По исходным данным:

1. Рассчитывают наибольшее растягивающее усилие в одном канатном витке S

![]()

2. По п. 2.1.5 для Д0/dс = 2,5 принимают значение Kз = 4,5.

3. Рассчитывают расчетное разрывное усилие каната (витка) в целом RT по формуле (1).

RT = S · Kз = 71 · 4,5 = 319,5 кН = 319500 Н.

4. По п. 1.1 и п. 1.5 для изготовления стропа принимают канат по ГОСТ 7668-80 с маркировочной группой 1764 МПа (180 кгс/мм2)

5. По табл. 1 приложения 1 подбирают диаметр каната с разрывным усилием не менее 319500 Н и маркировочной группой 1764 МПа.

Этим условиям отвечает канат диаметром d = 25,5 мм с разрывным усилием каната в целом R = 352500 Н, что несколько больше RT.

6. Определяют расчетный диаметр окружности поперечного сечения стропа (по п. 3.2.3) dс = 5 · d = 5 · 25,5 = 127,5 мм.

7. Из соотношения Д0/dс = 2,5 определяют расчетный диаметр захватного устройства двойной кривизны (см. черт. 2)

Д0 = 2,5 · dс = 2,5 · 127,5 = 318,75 мм. Принимают Д0 = 320 мм.

Пример 3. Выбор диаметра каната полотенчатого стропа.

Исходные данные:

Узел нестандартного оборудования весом Q = 1570 кН не имеет инвентарных захватных устройств. Строповку узла осуществляют 4-х ветвевым (типа УСК-4) полотенчатым стропом. Число витков каната в одной ветви полотенчатого стропа - b = 6. Число слоев укладки витков на поверхность захватного устройства - один. Угол наклона оси ветви стропа к вертикали b = 1/2 рад. Соотношение диаметров Д0/d = 4. Полотенчатый строп изготавливают непосредственно при строповке.

По исходным данным:

1. Рассчитывают наибольшее растягивающее усилие в одном канатном витке S

![]()

Учитывая возможное неравенство длин отдельных ветвей стропа и отсутствие системы балансировки, принимают m1 = 3

![]()

2. По п. 2.1.6 для принятых исходных данных принимают Kз = 5,0.

Далее диаметры каната и захватного устройства определяют по аналогии с п. 3 ÷ п. 7 примера 2 данного приложения.

Пример 4. Расчет действительного разрывного усилия каната в целом Rg

Исходные данные:

Монтажным управлением получен канат, снабженный сертификатом № 911351. В сертификате, в частности, указаны: диаметр каната 23,5 мм, расчетный предел прочности (маркировочная группа) 1764 МПа (180 кгс/мм2), марка проволоки 1, ГОСТ 7668-80, суммарное разрывное усилие всех проволок в канате Rсум. = 381700 Н.

По исходным данным:

1. Рассчитывают значение коэффициента µ

По сортаменту ГОСТа 7668-80 (см. табл. 1 приложения 1) канат диаметром 23,5 мм с маркировочной группой 1764 МПа имеет разрывное усилие в целом R = 304000 Н, а R1сум. = 380500 Н.

Согласно п. 3.1.4

![]()

2. Рассчитывают значение действительного разрывного усилия каната в целом Rg по п. 3.1.4.

Rg = µ · Rсум. = 0,8 · 381700 = 305360 Н.

Полученное значение Rg несколько больше значения RT (см. пример 1), т.е. требование п. 3.1.4 выполнено.

Приложение 3

Обязательное

ЖУРНАЛ

учета стальных канатов монтажных лебедок,

полиспастов, расчалок, оттяжек, тяг и стропов

Начат _________________ 198... г.

Окончен _______________ 198... г.

Ответственный за исправное состояние и правильную эксплуатацию такелажных средств

Начальник участка

(производитель работ)

такелажных работ

(При его отсутствии - работник

отдела главного механика

управления, назначенный приказом)

Наименование стального каната. Канат монтажного полиспаста с тяговым усилием 1600 кН (160 тс)*

* Здесь и далее подчеркнутое приведено в качестве примера заполнения.

Инвентарный № 28

1. Сертификат № 1852 Хранится в деле № 8 отдела снабжения управления.

2. Обозначение каната Канат 29,0-Г-1-Н-1764 (180) ГОСТ 7668-80.

3. Разрывное усилие каната в целом 454500 Н.

4. Длина каната 800 м.

5. Поступил в монтажное управление Май 1980 г.

6. Данные о первичном и повторном технических освидетельствованиях.

Освидетельствование № 1

Дата Март 1981 г.

Место проведения освидетельствования Химкомбинат, г. Сумгаит.

Результаты осмотра Обнаружен 1 обрыв проволоки на шаге свивки. Установлена необходимость смазки каната.

Заключение комиссии.

Канат может эксплуатироваться после смазки.

Подписи членов комиссии: (Иванов И.И.)

(Петров А.А.)

Наименование инвентарного стропа Витой строп грузоподъемностью 1600 кН (160 тс)

Инвентарный № 6

1. Сертификат на стальной канат № 2516 Хранится в деле № 8 отдела снабжения монтажного управления.

2. Обозначение: Канат 18,0-ГЛ-В-Н-1764 (180) ГОСТ 7668-80

3. Разрывное усилие каната в целом: 175500 Н.

4. Канат поступил в монтажное управление: февраль 1979 г.

5. Число витков каната в стропе: 19

6. Конструкция сечения стропа 1 + 6 + 12 (1 - центральный виток, 6 - число витков первого ряда; 12 - число витков второго ряда)

7. Диаметр описанной окружности поперечного сечения стропа 90 мм.

8. Длина стропа по средней линии 6,0 м.

9. Шаг свивки витого стропа 850 мм.

10. Данные о первичном и повторном технических освидетельствованиях:

Освидетельствование № 1

Дата Ноябрь 1979 г.

Место проведения Химкомбинат г. Новгород

Результаты осмотра Соответствует техническим требованиям.

Результаты испытаний Удовлетворительные.

Заключение комиссии Строп может эксплуатироваться после чистки и смазки.

Подписи членов комиссии Иванов И.И.

Петров А.А.

Приложение 4

Справочное

Подсчет числа обрывов наружных проволок рекомендуется осуществлять прибором «Поиск-1», разработанным Воронежским Лесотехническим институтом.

Определение потери сечения наружных проволок круглопрядных стальных канатов вследствие коррозии и износа рекомендуется осуществлять прибором ИИСК-4.

Прибор выпускается в пяти исполнениях: А - для канатов диаметром Æ 18 ÷ 25 мм; Б - Æ 25 ÷ 35 мм; В - 35 ÷ 45 мм; Г = 45 ÷ 55 мм; Д - Æ 55 ÷ 65 мм.

Прибор ИИСК-4 изготавливает Конотопский Ордена Трудового Красного знамени завод «Красный Металлист».

Приложение 5

Рекомендуемое.

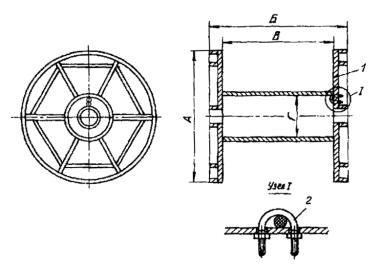

Инвентарные стальные катушки со съемной щекой.

Конструкция инвентарной стальной катушки со съемной щекой для хранения работавших канатов показана на черт.

Параметры катушки представлены в табл.

Таблица

Типы и параметры инвентарных стальных катушек.

|

Канатоемкость (м) для каната диаметром 22 мм |

Размеры, мм |

Масса, кг |

||||

|

А |

Б |

В |

Г |

|||

|

К-250 |

250 |

750 |

500 |

420 |

350 |

42 |

|

К-500 |

500 |

950 |

670 |

550 |

350 |

63 |

|

К-1000 |

1000 |

1050 |

870 |

750 |

350 |

76 |

Инвентарная катушка для канатов.

1 - съемная щека; 2 - дужковый зажим

Приложение 6

Справочное.

Установки, стенды и устройства для отрезки, очистки, смазки и перематывания стального каната

Для намотки, чистки и смазки канатов диаметром 22 - 42 мм разработан универсальный стенд (чертежи № 902-00-000) конструкции Гипронефтеспецмонтажа. Данный стенд массой 1303 кг содержит узлы смазки, очистки и приспособление для резки каната, установленные на общей раме. Рама в свою очередь установлена на салазки, которые могут перемещаться, например, трактором по монтажной площадке.

Для перематывания канатов диаметром 9,7 - 58,5 мм и хранении их на барабанах разработаны сани-склад конструкции Гипронефтеспецмонтажа (проект 22-4176.00.000.1981 г.).

Сани-склад допускают перематывание каната с барабана лебедки, а также с одного барабана (катушки) на другой. Сани-склад имеют два исполнения. Основное исполнение 22-4176.00.000 с электроприводом, канатоукладчиком и системой торможения барабана. Исполнение 01 - только с тормозной системой барабана. Для погрузки на транспортное средство имеются строповочные проушины. Для транспортирования по грунту за транспортным средством сани снабжены дышлом.

Для очистки стальных канатов от смазки и грязи (проект 4П341) институтом Гипротехмонтаж разработана автоматическая установка. Данная установка предназначена для удаления консервирующей смазки, а также грязи с поверхности стальных канатов. Установка работает следующим образом.

Очищаемый канат сматывается с барабана и пропускается через камеру предварительного нагрева, оснащенную тенами, где смазка, нагреваясь, приобретает текучесть. Затем канат протягивается через узел грубой очистки, с помощью которого механическим способом смазка частично удаляется с поверхности каната. После этого канат подвергается тонкой очистке струями нагретого воздуха, подаваемого на поверхность каната под давлением из сопел узла воздушной очистки.

Давление воздуха в пневмосистеме создается компрессором, а нагрев воздуха производится в специальной камере. Для уменьшения силы сцепления смазки с поверхностью каната последний подвергается вибрации с помощью вращающегося эксцентрика.

Протяжка каната через установку осуществляется роликовым приводом.

Очищенный канат укладывается в бухту канатоукладчиком.

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ И ХАРАКТЕРИСТИКИ

Диаметр очищаемого каната, мм 5 - 16

Средняя производительность установки м/с 0,04

Для резки канатов любого диаметра рекомендуется фрикционная дисковая пила трения типа ПДМ-75, изготавливаемая Пермским заводом монтажных изделий и средств автоматизации ГлавУПП Минмонтажспецстроя СССР.

Приложение 7

Рекомендуемое

Технологический процесс изготовления витых стропов.

1. Установка и закрепление упоров кондуктора.

Расстояние между упорами должно обеспечить равенство длин первого центрального витка стропа и изготовляемого стропа.

2. Свивка стропа.

Из средней части отрезка стального каната, предназначенного для изготовления стропа, на кондукторе формируют первый виток и фиксируют его зажимом; попеременно, то одним свободным концом стального каната, то другим осуществляют навивку последующих витков стропа на ранее свитые витки с шагом, равным 30 диаметрам каната; после навивки второго витка стропа зажим необходимо снять. При навивке третьего и последующих витков первого слоя стропа следует осуществлять плотное, без видимых зазоров, прижатие этих витков к ранее уложенным; перед навивкой второго концентрического слоя каната стропа необходимо равномерно сдвинуть упор кондуктора к его центру на расстояние, равное диаметру каната. Навивку второго слоя витков стального каната следует осуществлять в пазы витков первого слоя с тем же шагом свивки; для плотной свивки ветвей канат при укладке следует закручивать в направлении, обратном направлению свивки стропа. После образования каждого витка рекомендуется натягивать канат для уплотнения свиваемого стропа ручной рычажной лебедкой тяговым усилием 7,5 кН или другим способом. В процессе свивки концы каната следует полностью протягивать через свитую часть стропа.

3. Заделка концов канатов.

Оставшиеся после свивки стропа концы каната должны перекрывать друг друга на длине не менее одного шага свивки. Свободные концы каната следует привязать к стропу мягкой проволокой диаметром 1 - 2 мм. Длина каждой перевязки должна быть не менее 1,5 диаметра каната.

Крутоизогнутые участки витого стропа, контактирующие с грузозахватными органами, следует также обмотать плотно уложенной мягкой проволокой диаметром 1 - 2 мм.

Витые стропа рекомендуется изготавливать на кондукторе с перемещающимися упорами, показанным на черт.

Схема кондуктора для изготовления витых стропов

(в плане)

Черт.

Приложение 8

Справочное

Основные термины, принятые в стандарте, и их определения

|

Термин |

Определение |

|

|

1. |

Такелажное средство |

Стационарное грузоподъемное средство, работающее эпизодически, требующее оборки и разборки после подъема и установки ограниченного числа единиц оборудования. К нему относятся монтажно-мачтовые подъемники (мачты), монтажные порталы, шевры, монтажные балки, гидроподъемники и др. |

|

2. |

Монтажный полиспаст |

см. ОСТ 36-54-81 |

|

3. |

Канат монтажных лебедок |

Стальной канат, навитый на барабане монтажной лебедки и используемый для перемещения грузов без монтажного полиспаста. |

|

4. |

Расчалка |

Канатная конструкция не изменяемая по длине под нагрузкой, предназначенная для удержания такелажных средств в рабочем положении. |

|

5. |

Оттяжка |

Канатная конструкция, не изменяемая по длине под нагрузкой, предназначенная для обеспечения заданной траектории груза. |

|

6. |

Тяга |

Канатная конструкция, не изменяемая по длине под нагрузкой, фиксирующая взаимное положение элементов такелажного средства. |

|

7. |

Полотенчатый строп |

Захватное устройство, состоящее из параллельно уложенных витков каната |

|

8. |

Витой строп |

Захватное устройство из свитых между собой витков каната. |

СОДЕРЖАНИЕ