| Информационная система |  |

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ИЗДЕЛИЯ МЕДИЦИНСКОЙ ТЕХНИКИ

ТРЕБОВАНИЯ К НАДЕЖНОСТИ.

ПРАВИЛА И МЕТОДЫ

КОНТРОЛЯ ПОКАЗАТЕЛЕЙ НАДЕЖНОСТИ

РД 50-707-91

КОМИТЕТ СТАНДАРТИЗАЦИИ И

МЕТРОЛОГИИ СССР

Москва

1992

РУКОВОДЯЩИЙ ДОКУМЕНТ ПО СТАНДАРТИЗАЦИИ

|

ИЗДЕЛИЯ МЕДИЦИНСКОЙ ТЕХНИКИ Требования к надежности. Правила и методы контроля показателей надежности |

РД 50-707-91 |

Дата введения 01.01.93

Настоящие методические указания устанавливают правила выбора и нормирования основных показателей надежности изделий медицинской техники, правила и методы их контроля.

Методические указания не распространяются на изделия медицинской техники, разрабатываемые и выпускаемые по заказам Министерства обороны СССР.

Условные обозначения и термины, применяемые в методических указаниях, приведены в приложениях 1 и 2.

1. КЛАССИФИКАЦИЯ ИЗДЕЛИЙ ПО ПОСЛЕДСТВИЯМ ОТКАЗОВ

1.1. Изделия (или их составные части) в зависимости от последствий отказа, подразделяют на классы в соответствии с ГОСТ 20790.

Характеристика групп изделий по классам приведена в приложении 3.

1.2. Указание класса изделия является обязательным для включения в нормативно-техническую документацию (НТД) на это изделие.

1.3. Классификация изделий в медико-технических требованиях (техническом задании) (МТТ (ТЗ)) должна осуществляться по наиболее опасным последствиям отказов, независимо от других видов отказов, если иные требования не оговорены заказчиком. Допускается по согласованию с заказчиком дополнительно устанавливать класс изделия по отказам, имеющим наибольшую интенсивность.

1.4. Отнесение изделий к тому или иному классу может быть скорректировано по согласованию с заказчиком с учетом классификации изделий или их составных частей по отказоопасности.

2. ТРЕБОВАНИЯ К НАДЕЖНОСТИ

2.1. Общие требования

2.1.1. Требования к надежности изделий должны быть установлены в стандартах вида общих технических условий (технических требований), МТТ (ТЗ) и технических условий на изделия конкретного типа в форме нормируемых показателей надежности.

Требования к надежности, включаемые в НТД, приведены в приложении 4.

2.1.2. При нормировании показателей надежности в НТД одновременно с нормами указывают критерии отказа и (или) предельного состояния, применительно к которым задают требования к надежности в соответствии с РД 50-699-90.

2.1.3. Для комплексов, комплектов и отдельных изделий наряду с показателями надежности объекта в целом или вместо них допускается нормировать показатели надежности составных частей, имеющих самостоятельное функциональное назначение и конструктивное исполнение.

Если в процессе контроля надежности не подтверждена отказоопасность изделий установленного класса, то по согласованию с заказчиком (потребителем) допускается в НТД уточнение их классификации в случаях:

резервирования составных частей или функций;

использования дополнительных средств и методик, обеспечивающих выполнение медицинских функций;

применения встроенных систем контроля параметров и средств технической диагностики.

2.1.4. Показатели надежности готовых (покупных) изделий, включенных в состав комплексов, комплектов или наборов, определяют по НТД на эти изделия.

2.1.5. Показатели надежности многоканальных или многофункциональных изделий допускается нормировать отдельно для каждого конструктивно независимого канала и самостоятельной функции. При наличии взаимосвязи некоторых или всех каналов или функций следует нормировать также общие показатели надежности изделия в целом.

2.1.6. Условия, для которых нормируют показатели сохраняемости, должны соответствовать группе хранения изделий по ГОСТ 15150 с учетом требований ГОСТ 20790 и ГОСТ 19126.

2.2. Номенклатура показателей надежности

2.2.1. Показатели безотказности

2.2.1.1. Показателями безотказности являются:

вероятность безотказной работы P (t);

средняя наработка на отказ То (для восстанавливаемых изделий);

средняя наработка до отказа Тср (для невосстанавливаемых изделий).

2.2.2. Показатели долговечности

2.2.2.1. Показателями долговечности являются:

средний срок службы до списания или до ремонта Тсл;

средний ресурс до описания или до ремонта Тр;

назначенный срок службы Тсл.н;

назначенный ресурс Тр.н.

2.2.2.2. Назначенный срок службы или назначенный ресурс устанавливают для изделий, у которых достижение предельного состояния может сопровождаться особо тяжелыми последствиями, а также при отсутствии надежных средств и методов контроля технического состояния изделий.

2.2.3. Показатель ремонтопригодности

Показателем ремонтопригодности является среднее время восстановления Тв.

2.2.4. Показатели сохраняемости

Показателями сохраняемости являются:

средний срок сохраняемости Тс;

гамма-процентный срок сохраняемости Tc.γ %

2.2.5. Общее количество нормируемых показателей надежности должно быть минимальным, но при этом должно характеризовать все этапы эксплуатации изделия.

3. ПРАВИЛА КОНТРОЛЯ

3.1. Контроль надежности заключается в проверке соответствия изделий нормируемым показателям надежности в МТТ (ТЗ), стандартах и технических условиях на изделия конкретного типа расчетно-экспериментальными и экспериментальными методами в соответствии с ГОСТ 27.410.

3.2. Контроль надежности осуществляют в процессе самостоятельных испытаний или в составе других видов испытаний.

3.2.1. Контроль безотказности на стадии опытных образцов проводят на этапе приемочных (технических и медицинских) испытаний экспериментальными методами.

В экономически обоснованных случаях по согласованию с заказчиком допускается контролировать показатели безотказности расчетными или расчетно-экспериментальными методами.

При планировании испытаний на безотказность опытных образцов и образцов установочной серии в качестве приемочного уровня (Рα, Тα) принимают уровень, заданный в МТТ (ТЗ).

3.2.2. Контроль безотказности на стадии постановки на производство проводят на этапе квалификационных испытаний первой промышленной партии (установочной серии) экспериментальными методами.

3.2.3. Контроль безотказности на стадии серийного производства проводят на этапе периодических и типовых испытаний экспериментальными методами, испытаниями в эксплуатации (подконтрольная эксплуатация) или путем сбора и обработки информации, полученной в процессе эксплуатации, в соответствии с НТД, утвержденной в установленном порядке.

3.2.4. Планирование испытаний изделий серийного производства проводят при условии, что заданный в технических условиях уровень показателя R принимается за браковочный Rβ.

В экономически обоснованных случаях на этапе серийного производства допускается по согласованию с заказчиком размещать интервал [Rα, Rβ] относительно R, заданного в стандарте или технических условиях на изделие конкретного типа, по согласованию с заказчиком в соответствии с ГОСТ 27.410.

3.3. Периодичность контроля показателей безотказности изделий серийного производства устанавливается в стандартах и технических условиях на изделие конкретного типа и должна быть не реже одного раза в три года.

3.4. Контроль показателей долговечности и сохраняемости, если эти показатели являются определяющими, проводят не позднее этапа изготовления опытных образцов.

Периодичность контроля показателей долговечности и сохраняемости изделий данного вида на этапе серийного производства устанавливается в стандартах и технических условиях на изделие конкретного типа и должна быть не реже одного раза в три года.

3.5. Контроль показателей долговечности и сохраняемости, не являющихся определяющими, проводится на образцах серийного производства не позднее первого года выпуска.

Повторный контроль этих показателей проводят при изменении конструкции, материалов, комплектующих в случаях, когда эти изменения влияют на надежность изделия.

3.6. Контроль показателей ремонтопригодности, нормируемых в МТТ (ТЗ), проводят на этапе изготовления опытных образцов.

3.7. В процессе серийного производства в зависимости от результатов предыдущих испытаний изделий на надежность, анализа данных эксплуатации (рекламаций, отзывов потребителей, ремонтных организаций) по согласованию с заказчиком (потребителем) допускается корректировать методы контроля нормируемых показателей.

3.8. Допускается проводить контроль показателей надежности изделий в целом только по результатам автономных контрольных

испытаний его составных частей в случаях, когда проводить испытания изделий в целом невозможно и по согласованию с заказчиком.

4. МЕТОДЫ КОНТРОЛЯ ПОКАЗАТЕЛЕЙ НАДЕЖНОСТИ

4.1. Общие требования

4.1.1. Контроль показателей надежности проводят методами и по планам, установленным ГОСТ 27.410, с учетом требований настоящих методических указаний.

Примеры планирования и оценки контрольных испытаний на надежность приведены в приложении 5.

4.1.2. Испытания на надежность включают: испытания на безотказность, испытания на долговечность, испытания на сохраняемость и испытания на ремонтопригодность.

4.1.3. Допускается для контроля показателей надежности применение методов ускоренных испытаний.

4.1.4. Испытания на надежность медицинских инструментов и других изделий крупносерийного и массового производства, имеющих ряд типоразмеров, допускается по согласованию с заказчиком проводить на базовых образцах (моделях) изделий.

4.1.5. Испытания на надежность проводят в условиях, максимально приближенных к условиям эксплуатации изделий.

4.1.6. Во время испытаний на безотказность должно быть обеспечено функционирование и техническое обслуживание изделий в соответствии с эксплуатационной документацией.

4.2. Испытания на надежность опытных образцов

4.2.1. Испытания на безотказность

4.2.1.1. Планирование испытаний опытных образцов для показателей типа Р и Т проводят при выборке, как правило, не менее 3 образцов.

4.2.1.2. Испытания при выборке объемом менее трех изделий допускается планировать в обоснованных случаях для изделий мелкосерийного и единичного производства, многоканальных систем комплексов и комплектов с многократной повторяемостью составных частей одного функционального назначения или принципа действия.

4.2.2. Контроль ремонтопригодности

4.2.2.1. Контроль выполнения требований ремонтопригодности к конструктивному исполнению изделий проводится экспертными методами.

4.2.2.2. Контроль показателей ремонтопригодности рекомендуется совмещать с испытаниями на безотказность и долговечность.

4.3. Испытания на надежность изделий установочной серии и серийного производства

4.3.1. Испытания на безотказность

4.3.1.1. Испытания на безотказность изделий проводят в соответствии с требованиями пп. 3.2.2 - 3.2.4, 3.3.

4.3.1.2. Для сложных и дорогостоящих изделий, выпускаемых малыми партиями, допускается контролировать безотказность методом подконтрольной эксплуатации по согласованию с заказчиком.

4.3.1.3. Если постановка на испытания требуемого количества образцов невозможна по техническим или экономическим причинам, то допускается в обоснованных случаях по согласованию с заказчиком контролировать показатели безотказности по результатам объединенной информации, получаемой при испытаниях, с данными эксплуатации в соответствии с ГОСТ 27.410.

4.3.2. Испытания на долговечность

4.3.2.1. Испытания на долговечность проводят в соответствии с требованиями пп. 3.4, 3.5.

4.3.2.2. Испытания на долговечность проводят методом подконтрольной эксплуатации или путем сбора и обработки статистической информации в соответствии с РД 50-204-87.

4.3.2.3. Испытаниям на долговечность подвергают изделия в целом и (или) его составные части. При необходимости проводятся испытания на долговечность наиболее ответственных, максимально нагруженных и наиболее подверженных износу составных частей изделия.

4.3.3. Испытания на сохраняемость

4.3.3.1. Испытания на сохраняемость проводят в соответствии с требованиями пп. 3.4, 3.5.

4.3.3.2. Испытания на сохраняемость проводят путем закладки выборки изделий на опытное хранение в условиях, предусмотренных стандартами или техническими условиями на конкретные изделия.

4.3.3.3. Контроль параметров - критериев отказа и предельного состояния изделий должен проводиться по окончании испытаний на сохраняемость, а также в процессе плановых технических обслуживании, если они предусмотрены эксплуатационной документацией.

4.3.3.4. Контроль показателей сохраняемости допускается осуществлять методами ускоренных испытаний.

ПРИЛОЖЕНИЕ 1

Справочное

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

R - требуемый показатель надежности.

Rα - приемочный уровень показателя надежности.

Rβ - браковочный уровень показателя надежности.

t - наработка, измеряемая в минутах, часах, циклах и других единицах.

P (t) - вероятность безотказной работы в течение заданной наработки.

Рα (t) - приемочный уровень вероятности безотказной работы.

Рβ (t) - браковочный уровень вероятности безотказной работы.

α - риск поставщика (изготовителя).

β - риск потребителя (заказчика).

То - средняя наработка на отказ.

Tст - средняя наработка до отказа.

Тр - средний ресурс.

Тсл - средний срок службы.

Тр.н - назначенный ресурс.

Тсл.н - назначенный срок службы.

Тв - среднее время восстановления.

Тс - средний срок сохраняемости.

Tcγ% - гамма-процентный срок сохраняемости.

Тα - приемочный уровень средней наработки на отказ.

Тβ - браковочный уровень средней наработки на отказ.

Тсрα - приемочный уровень средней наработки до отказа.

Тсрβ - браковочный уровень средней наработки до отказа.

Твα - приемочный уровень среднего времени восстановления.

Твβ - браковочный уровень среднего времени восстановления.

N - объем выборки.

п - число независимых наблюдений.

Сα - приемочное число.

r - число отказов или отказавших объектов.

rпр - предельное число отказов или отказавших объектов.

tи - продолжительность испытаний, измеряемая в единицах наработки.

tmax - максимальная суммарная наработка.

ПРИЛОЖЕНИЕ 2

Справочное

ПОЯСНЕНИЯ К ТЕРМИНАМ, ПРИМЕНЯЕМЫМ В МЕТОДИЧЕСКИХ УКАЗАНИЯХ

1. «Классификация изделий по последствиям отказов» (п. 1)

Изделия, которым присущи последствия отказов одного вида, должны иметь индексы соответствующих классов.

Например: аппарат кл. А, блок импульсного усилителя кл. В, функции пурфузии кл. Б.

Изделия, имеющие различные последствия внезапных и постепенных (метрологических) отказов, могут иметь два индекса. При этом на первом месте записывают индекс, соответствующий наиболее опасным последствиям отказов.

Например: прибор кл. АВ, Б блок стабилизатора кл. БВ, функция кардиостимуляции кл. АБ.

Полная классификация должна проводиться по результатам схемно-конструктивного анализа с учетом данных испытаний, расчетов, экспертной оценки при решении вопросов оптимизации нормирования показателей надежности, планирования испытаний, разработки эксплуатационной документации и организации технического обслуживания и ремонта, выбора наиболее рациональной конструкции изделий. Эти данные должны быть приведены в программах и методиках испытаний, методических указаниях и расчетах.

2. «Заданная наработка» (приложение 1)

Величина наработки или периода использования изделий по назначению, за которые или относительно которых устанавливаются нормы показателей надежности изделий, определяется в зависимости от медицинских либо технико-экономических (эксплуатационных) критериев.

Для изделий классов А и Б показатели надежности нормируют, как правило, по медицинским критериям. При невозможности нормирования показателей надежности классов А и Б по медицинским критериям их наработку следует устанавливать по эксплуатационным критериям.

Медицинским критерием является законченный медицинский функциональный цикл (МФЦ), который определяется как наработка, в течение которой осуществляются законченные по результатам хирургические, терапевтические воздействия, диагностика или медицинская помощь одному или группе пациентов.

В зависимости от специфики применения допускается использование других медицинских критериев наработки.

Основным показателем безотказности за наработку МФЦ является вероятность безотказной работы. Например, P (t) = 0,99 за среднее время операции на сердце t = 4 ч. В дополнение или взамен допускается использование показателей средней наработки «а отказ для восстанавливаемых и средней наработки до отказа для невосстанавливаемых изделий.

Для отказов и изделий классов В и Г нормирование показателей надежности проводится по эксплуатационным критериям.

К эксплуатационным критериям относятся: наработка за период между плановыми техническими обслуживаниями (ПТО), межповерочный интервал (МПИ) для средств измерения медицинского назначения (СИМН), наработка за гарантийный срок эксплуатации, наработка за период между средними и капитальными ремонтами и срок службы.

Основными показателями безотказности за наработку, определяемую эксплуатационными критериями, являются:

средняя наработка на отказ - для восстанавливаемых изделий;

средняя наработка до отказа - для невосстанавливаемых изделий.

В дополнение или взамен допускается использовать показатель вероятности безотказной работы (в первую очередь для изделий, характеризуемых износом и старением составных частей).

Наработку, для которой нормируют вероятность безотказной работы, следует устанавливать с учетом назначения, сложности изделия, режима и условий его использования, данных системы технического обслуживания и ремонта и принимать:

а) для невосстанавливаемых изделий и изделий однократного применения - за период назначенного срока службы или ресурса;

б) для восстанавливаемых изделий, содержащих контрольные тест-программы, устройства технической диагностики, встроенные системы контроля основных параметров - не менее наработки

t = k Tц,

где Тц - наработка за один законченный МФЦ;

k = 1, 2, 3, ... - количество МФЦ за некоторое сменное суточное время либо период между ПТО, МПИ для СИМН;

в) для восстанавливаемых изделий, не содержащих контрольных тест-программ, устройств технической диагностики, встроенных систем контроля основных параметров, - не менее наработки за период между ПТО, МПИ для СИМН или гарантийного срока эксплуатации.

Наработка на отказ или средняя наработка до отказа изделий классов В и Г должна быть:

для изделий, подлежащих техническому обслуживанию,- не менее удвоенной наработки за период, определяемый эксплуатационными критериями,- при экспоненциальном законе распределения времени безотказной работы изделия;

не менее наработки за период, определяемый эксплуатационными критериями,- при нормальном законе распределения времени безотказной работы изделия.

3. «Критерии отказов и (или) критерии предельных состояний» (п. 2.1.2)

Критерии отказов и (или) предельных состояний должны назначаться в соответствии с требованиями РД 50-699-90 и указываться в технических условиях и стандартах.

Критерии записываются в виде:

качественных признаков - прекращения (полного или частичного) выполнения объектом заданных функций; потери работоспособности блока; невозможности или технико-экономической нецелесообразности восстановления аппарата средним ремонтом; невыработки электрокардиостимулятором назначенного ресурса;

количественных признаков либо ссылок на пункты ТУ и стандартов, в которых указаны: снижения выходной мощности аппарата более чем на 10 % от номинального значения; несоответствия прибора требованиям определенных пунктов ТУ; несоответствия аппарата требованиям электробезопасности по классу ГОСТ 12.2.025-76; снижения пропускной способности комплекса более чем на 25 %;

совокупности признаков - нарушения функции перфузии аппарата и невосстановление ее в процессе с вероятностью Pв (t) = 0,99 за время восстановления tв = 1 мин; невосстановление прибора по постепенным отказам класса Б с вероятностью Рв (t) = 0,9 за время tв = 40 мин или исчерпание деталей в ЗИП, необходимых для проведения этого восстановления; невосстановление работоспособности наркозно-дыхательного аппарата после назначенного срока хранения с вероятностью Pв (t) = 0,8 за время t = 1,5 ч проведением перечня регламентных работ; расконсервирования, промывки контактов, замены резиновых деталей, контроля и регулировки параметров.

Если в ТУ и стандартах указаны производственные допуски на выходные параметры и не приведены коэффициенты запаса или методики расчета их допустимых значений в условиях эксплуатации, критерии отказа должны устанавливаться по согласованию с заказчиком (потребителем) в виде предельно допустимых значений параметров.

Сложную систему критериев (например, по функциям, составным частям, последствиям отказов) по согласованию с заказчиком допускается приводить в приложениях к ТУ либо приводить в ТУ основные критерии отказа изделия, а в ПМ испытаний - полный перечень критериев.

По согласованию с заказчиком (потребителем) критерий отказа функции может включать комплекс всех технических средств и утвержденных методик ее функции поддержания. Например, в аппарате искусственного кровообращения функция кардиоплегии не будет реализована при отказе основного и резервных насосов, отказе их ручного привода, неисправности дополнительных инструментов и (или) нарушении методик ввода кардиоплегического раствора в сердечную мышцу.

В тех случаях, когда одни и те же отказы могут иметь различные последствия в зависимости от области применения изделий, например, операции на различных органах, систему критериев отказа следует устанавливать или уточнять с учетом результатов клинических испытаний и подконтрольной эксплуатации.

Если по результатам лабораторных и (или) клинических испытаний не подтверждена отказоопасность изделий по классам А и Б, указанная в ТЗ (МТТ), то по согласованию с заказчиком допускается уточнение их классификации в ТУ (например, следует относить изделия, соответственно, к классам Б и В) в следующих случаях:

резервирования или дублирования составных частей и функций;

использования дополнительных средств и методик, обеспечивающих выполнение медицинских функций;

применения встроенных систем контроля параметров и средств технической диагностики.

4. «Испытания на безотказность» (п. 4.3.1)

Для изделий классов А и Б отказ в процессе испытаний следует контролировать по предшествующим его возникновению прогнозирующим параметрам, которые в любой момент характеризуют изменения физико-химической или конструктивной структуры изделия (составных частей), либо функциональных свойств в процессе эксплуатации или хранения и определяют запас надежности изделия до опасного для пациента его отказа.

Допустимое число отказов планируют по согласованию с заказчиком по отклонению от значений прогнозирующих параметров, предупреждающих полный отказ.

Например, если опасно постепенное отклонение параметра прибора на 10 %, следует установить в качестве прогнозирующего параметра значение 8 %.

В случае внезапного отказа функции аппарата с допустимым временем восстановления tв = 1 мин в качестве прогнозирующего параметра следует принимать только внезапный отказ.

Контроль по прогнозирующим параметрам должен обеспечиваться возможностью визуальной его регистрации или применением средств технической диагностики и встроенного контроля параметров.

Проверку изделий с самоустраняющимися отказами (сбоями) классов А и Б следует осуществлять методами непрерывного контроля.

Оценку или определение показателей надежности изделий класса Г в обоснованных случаях допускается проводить расчетно-экспериментальными методами либо по результатам подконтрольной эксплуатации с возможностью зачета данных расчета или эксплуатации аналогов. Характеристики и этап контроля этих изделий (стадия разработки, производства, эксплуатации) устанавливаются по согласованию с заказчиком.

ПРИЛОЖЕНИЕ 3

Справочное

Характеристика групп изделий по классам

|

Характеристика группы (подкласса) изделия |

Вид изделия |

Примечание |

|

|

А |

A1 - изделия, замещающие жизненные функции организма человека |

Стимуляторы, клапаны, сосуды внутренних органов, имплантанты |

Потребность использования изделий класса А, как правило, планируется |

|

А2 - изделия по поддержанию жизненно важных функций организма в операционный и реанимационный периоды |

Аппараты искусственного кровообращения и дыхания |

||

|

А3 - изделия, используемые при сложных операциях, диагностических исследованиях или лечебных воздействиях, не допускающих многократного применения |

Радиоизотопные, радиологические и лазерные приборы. Приборы для наблюдения за жизненно важными функциями тяжелобольного |

||

|

Б |

Изделия, применяемые в условиях «скорой помощи» |

Аппараты для стимуляции сердечной и дыхательной деятельности |

Изделия класса Б должны быть готовы к использованию в любой момент, т.е. должны находиться в работоспособном состоянии в режиме ожидания |

|

Изделия, предназначенные для работы в операционных отделениях для тяжелобольных и в реанимационных отделениях |

Системы, следящие за больными (мониторы), наркозно-дыхательная аппаратура |

||

|

В |

Изделия, входящие в систему комплексного диагностического обследования |

Диагностическая аппаратура: кардиографы, приборы для обследования нервной системы, дыхания, ультразвуковая диагностическая аппаратура, эндоскопическая, приборы для лабораторного анализа; аппараты физиотерапевтические; коагуляторы; столы операционные; рентгенодиагностические; радиодиагностическая |

Функциональная задача изделий класса В ограничивается циклом использования, а состоит в обеспечении обслуживания наибольшего числа пациентов при снижении общих затрат на единицу выполненной работы |

|

Г |

Г1 - оборудование, применяемое в отделениях больниц и поликлиник |

Функциональные кровати, перевязочные столы, стерилизационное и дезинфекционное оборудование |

|

|

Г2 - средства механизации труда вспомогательного персонала |

Каталки, подъемники |

||

|

Г3 - инструменты активные |

Общехирургические, шприцы одноразового применения |

||

|

Г4 - изделия пассивные |

Для проведения лечебно-диагностических манипуляций, одноразовые изделия службы крови |

||

|

Г5 - изделия вспомогательные |

Специальные медицинские изделия (материалы, приспособления и др.) |

Примечание. Перечень групп изделий (подклассов), входящих в соответствующий класс, не окончательный, возможно его дальнейшее расширение по мере разработки новых изделий медтехники.

ПРИЛОЖЕНИЕ 4

Обязательное

ТРЕБОВАНИЯ К НАДЕЖНОСТИ, НЕОБХОДИМЫЕ ДЛЯ ВКЛЮЧЕНИЯ В РАЗДЕЛЫ НТД НА ИМТ

В разделе «Технические требования» должны быть указаны: класс изделия по последствиям отказов, номенклатура и нормы показателей надежности, критерии отказа или предельного состояния.

В разделе «Правила приемки» должны быть указаны:

этап, на котором осуществляют контроль показателей надежности, периодичность контроля этих показателей, исходные данные для планирования испытаний и параметры плана испытаний.

В разделе «Методы испытаний» должны быть указаны:

условия и режим испытаний; периодичность и порядок контроля параметров, характеризующих состояние изделия исходя из критериев отказа или предельного состояния; содержание испытательного цикла и методы имитации реальных условий использования изделия (при необходимости); средства и оборудование для проведения испытаний или общие технические требования к ним; правила оценки результатов испытаний.

В разделах «Правила приемки» и «Методы испытаний» стандартов и технических условий на конкретные типы изделия допускается приводить ссылки на нормативно-технические документы, однозначно определяющие план и метод испытаний.

ПРИЛОЖЕНИЕ 5

Рекомендуемое

ПРИМЕРЫ ПЛАНИРОВАНИЯ И ОЦЕНКИ КОНТРОЛЬНЫХ ИСПЫТАНИЙ НА НАДЕЖНОСТЬ

1. Контрольные испытания по одноступенчатому методу при заданной наработке на отказ (до отказа) для экспоненциального распределения

1.1. Исходные данные планирования испытаний (для изделий серийного производства):

риск поставщика α = 0,2;

риск потребителя β = 0,2;

браковочное значение наработки Тβ, соответствующее значению показателя, нормированному в стандартах и ТУ на конкретные виды изделий;

приемочное значение наработки Тα, определяемое по табл. 1 для выбранного плана испытаний.

Исходя из соотношения Тα / Тβ по табл. 2 определяют код и параметры плана испытаний; предельное число отказов rпр, фиксирующее отрицательный результат испытаний, и соотношение tmax / Tα.

Если объем выборки N и продолжительность испытаний tи не обеспечиваются условиями испытаний, то выбранное соотношение Тα / Тβ изменяют в пределах табл. 2.

В процессе испытаний регистрируют общее число отказов r.

Испытания прекращают при достижении одного из значений: rпр или tmax / Tα.

|

Код плана испытаний |

Предельное число отказов rпр |

tmax / Tα |

|

|

7,246 |

В3-1 |

1 |

0,223 |

|

3,636 |

В3-2 |

2 |

0,824 |

|

2,785 |

в3-3 |

3 |

1,535 |

|

2,404 |

В3-4 |

4 |

2,297 |

|

2,174 |

В3-5 |

5 |

3,089 |

|

2,024 |

В3-6 |

6 |

3,903 |

|

1,919 |

В3-7 |

7 |

4,733 |

|

1,835 |

В3-8 |

8 |

5,576 |

|

1,770 |

В3-9 |

9 |

6,428 |

|

1,718 |

В3-10 |

10 |

7,289 |

1.2. Оценка результатов испытаний

Изделия соответствуют требованиям безотказности, если r < rпр, и не соответствуют, если r ³ rпр.

1.3. При испытаниях без восстановления или без замены изделий новыми объем выборки должен быть не меньше предельного числа отказов.

1.4. При испытаниях с восстановлением или заменой объем выборки не регламентируют.

Допускается изменять число испытуемых образцов за счет длительности испытаний каждого образца в выборке при сохранении объема испытаний, необходимого для подтверждения требований к надежности при выбранном плане контроля.

2. Контрольные испытания по одноступенчатому методу при заданной вероятности безотказной работы, гамма-процента для заданного значения показателей типа Т

2.1. Исходные данные для планирования:

риск поставщика α = 0,2;

риск потребителя β = 0,2;

приемочный Рα и браковочный Рβ уровни, приведенные в табл. 3.

2.2. По табл. 3 в соответствии с требованиями п. 3.2 методических указаний определяют Рα, Рβ и параметры плана испытаний. Организуется п независимых наблюдений и в каждом наблюдении фиксируют наличие или отсутствие отказа. После n-го наблюдения принимают решение по результатам испытаний.

α = β = 0,2

|

Рβ |

N |

сα |

|

|

0,998 |

0,992 |

375 |

1 |

|

0,991 |

333 |

1 |

|

|

0,99 |

129 |

0 |

|

|

0,997 |

0,991 |

475 |

2 |

|

0,99 |

298 |

1 |

|

|

0,98 |

80 |

0 |

|

|

0,996 |

0,99 |

550 |

3 |

|

0,98 |

149 |

1 |

|

|

0,995 |

0,99 |

791 |

5 |

|

0,98 |

149 |

1 |

|

|

0,96 |

40 |

0 |

|

|

0,95 |

32 |

0 |

|

|

0,94 |

26 |

0 |

|

|

0,994 |

0,98 |

149 |

1 |

|

0,97 |

53 |

0 |

|

|

0,96 |

40 |

0 |

|

|

0,95 |

32 |

0 |

|

|

0,94 |

26 |

0 |

|

|

0,993 |

0,98 |

213 |

2 |

|

0,97 |

99 |

1 |

|

|

0,96 |

40 |

0 |

|

|

0,95 |

32 |

0 |

|

|

0,94 |

26 |

0 |

|

|

0,992 |

0,98 |

275 |

3 |

|

0,97 |

99 |

1 |

|

|

0,96 |

40 |

0 |

|

|

0,95 |

32 |

0 |

|

|

0,94 |

26 |

0 |

|

|

0,991 |

0,98 |

335 |

4 |

|

0,97 |

142 |

2 |

|

|

0,96 |

74 |

1 |

|

|

0,95 |

32 |

0 |

|

|

0,94 |

26 |

0 |

|

|

0,99 |

0,98 |

394 |

5 |

|

0,97 |

142 |

2 |

|

|

0,96 |

74 |

1 |

|

|

0,95 |

32 |

0 |

|

|

0,94 |

26 |

0 |

|

|

0,93 |

23 |

0 |

|

|

0,98 |

0,96 |

196 |

5 |

|

0,95 |

109 |

3 |

|

|

0,94 |

71 |

2 |

|

|

0,93 |

42 |

1 |

|

|

0,92 |

37 |

1 |

|

|

0,91 |

33 |

1 |

|

|

0,9 |

16 |

0 |

|

|

0,88 |

13 |

0 |

|

|

0,97 |

0,94 |

131 |

5 |

|

0,93 |

78 |

3 |

|

|

0,97 |

0,92 |

53 |

2 |

|

0,91 |

47 |

2 |

|

|

0,9 |

29 |

1 |

|

|

0,88 |

26 |

1 |

|

|

0,86 |

21 |

1 |

|

|

0,85 |

10 |

0 |

|

|

0,8 |

8 |

0 |

|

|

0,96 |

0,93 |

161 |

8 |

|

0,92 |

98 |

5 |

|

|

0,91 |

60 |

3 |

|

|

0,9 |

42 |

2 |

|

|

0,89 |

38 |

2 |

|

|

0,88 |

24 |

1 |

|

|

0,87 |

22 |

1 |

|

|

0,86 |

21 |

1 |

|

|

0,85 |

19 |

1 |

|

|

0,8 |

8 |

0 |

|

|

0,7 |

5 |

0 |

|

|

0,95 |

0,9 |

78 |

5 |

|

0,89 |

49 |

3 |

|

|

0,88 |

45 |

3 |

|

|

0,86 |

30 |

2 |

|

|

0,85 |

19 |

1 |

|

|

0,8 |

14 |

1 |

|

|

0,75 |

6 |

0 |

|

|

0,94 |

0,87 |

51 |

4 |

|

0,86 |

39 |

3 |

|

|

0,85 |

28 |

2 |

|

|

0,8 |

14 |

1 |

|

|

0,75 |

6 |

0 |

|

|

0,93 |

0,8 |

22 |

2 |

|

0,75 |

11 |

1 |

|

|

0,7 |

5 |

0 |

|

|

0,65 |

4 |

0 |

|

|

0,92 |

0,8 |

27 |

3 |

|

0,7 |

9 |

1 |

|

|

0,65 |

4 |

0 |

|

|

0,91 |

0,8 |

33 |

4 |

|

0,75 |

16 |

2 |

|

|

0,65 |

8 |

1 |

|

|

0,9 |

0,8 |

40 |

5 |

|

0,7 |

9 |

1 |

|

|

0,65 |

8 |

1 |

|

|

0,6 |

3 |

0 |

|

|

0,5 |

2 |

0 |

|

|

0,89 |

0,8 |

44 |

6 |

|

0,88 |

0,8 |

61 |

9 |

|

0,6 |

7 |

1 |

|

|

0,5 |

3 |

0 |

|

|

0,87 |

0,55 |

6 |

1 |

|

0,86 |

0,7 |

17 |

3 |

|

0,65 |

12 |

2 |

|

|

0,85 |

0,7 |

22 |

4 |

|

0,65 |

16 |

3 |

|

|

0,6 |

11 |

2 |

|

|

0,5 |

5 |

1 |

|

|

0,8 |

0,6 |

16 |

4 |

|

0,55 |

12 |

3 |

|

|

0,5 |

8 |

2 |

2.3. Оценка результатов испытаний

Изделия соответствуют требованиям к безотказности, если

r £ Сα,

Изделия не соответствуют требованиям к безотказности, если

r > Сα.

3. Контрольные испытания при заданной наработке на отказ и нормальном законе распределения

3.1. Планирование и оценку результатов испытаний следует проводить методом, указанным в п. 2 настоящего приложения, в последовательности, указанной ниже.

3.2. Исходя из заданной наработки То и количества испытуемых образцов выбирают из табл. 4 продолжительность испытаний каждого образца tн = X ´ То и определяют соответствующее значение вероятности безотказной работы P (tн) (при коэффициенте вариации V = 0,2).

|

Х = tн / То |

0,46 |

0,59 |

0,65 |

0,67 |

0,69 |

0,72 |

0,74 |

0,79 |

0,83 |

0,9 |

0,95 |

1,0 |

|

P (tн) |

0,99 |

0,98 |

0,95 |

0,95 |

0,94 |

0,92 |

0,90 |

0,85 |

0,80 |

0,7 |

0,6 |

0,5 |

3.3. Принимая найденное значение P (tн) за нормируемый показатель, заданный в ТУ, планирование испытаний проводят согласно пп. 2.2, 2.3 настоящего приложения.

3.4. При необходимости продолжительность испытаний tн изменяют, определяют по табл. 4 новое значение X и повторяют действия в соответствии с пп. 3.2, 3.3.

4. Планирование и проведение контрольных испытаний на ремонтопригодность при заданном среднем времени восстановления Тв

4.1. Контроль среднего времени восстановления Тв осуществляют методом одноступенчатого контроля для показателей типа Т в соответствии с планами табл. 5.

При этом заменены Тα / Тβ табл. 2 на Твα / Твβ. За Твβ принимается среднее время восстановления, заданное в НТД.

|

Твα / Твβ |

Код плана |

Предельное число отказов rпр (восстановлений) |

tmax / Твβ |

Значения tmax для значений Тв, ч |

||||

|

1 |

2 |

3 |

4 |

5 |

||||

|

7,246 |

В3-1 |

1 |

0,223 |

0,22 |

0,45 |

0,67 |

0,9 |

1,1 |

|

3,636 |

В3-2 |

2 |

0,824 |

0,82 |

1,64 |

2,46 |

3,3 |

4,1 |

|

2,785 |

В3-3 |

3 |

1,535 |

1,54 |

3,1 |

4,6 |

6,1 |

7,2 |

|

2,404 |

В3-4 |

4 |

2,297 |

2,3 |

4,6 |

6,88 |

9,2 |

11,5 |

|

2,174 |

В3-5 |

5 |

3,089 |

3,1 |

6,2 |

9,27 |

12,4 |

15,5 |

|

2,024 |

В3-6 |

6 |

3,903 |

3,9 |

7,8 |

11,7 |

15,6 |

19,5 |

|

1,919 |

В3-7 |

7 |

4,733 |

4,7 |

9,4 |

14,2 |

18,9 |

23,5 |

|

1,835 |

В3-8 |

8 |

5,576 |

5,6 |

11,2 |

16,7 |

22,3 |

28,0 |

Испытания продолжают до получения rпр отказав в процессе испытаний или путем моделирования отказов. Вычисляют tΣ.

Решение о соответствии требованиям принимают при условии, если tΣ £ tmax, о несоответствии, - если tΣ > tmax.

4.2. Контроль среднего времен и восстановления Тв методом приближенных доверительных интервалов с моделированием отказов

Хронометрируют продолжительность восстановления работоспособности изделия после каждого отказа.

Определяют точечное значение среднего времени восстановления (среднее значение результатов хронометража) по формуле

![]()

Определяют верхнюю доверительную границу интервальной оценки среднего времени восстановления при доверительной вероятности у = 0,8 по формуле

Результаты испытаний считают положительными,

если верхняя доверительная граница интервальной оценки не превышает значения

среднего времени восстановления, нормированного в технической документации,

т.е. если ![]() .

.

5. Испытания на средний срок службы или ресурс, а также средний срок сохраняемости методом одноступенчатого контроля для нормального закона распределения

5.1. Исходные данные планирования испытаний:

браковочный уровень вероятности Рβ (t) принимают равным 0,5.

Продолжительность испытаний принимают равной заданному в стандартах и технических условиях на изделия конкретного типа показателю долговечности.

Риск изготовителя и риск потребителя принимают α = β = 0,2.

Параметры плана испытаний (число испытываемых образцов и допустимое число достижений предельных состояний Сα) определяют по табл. 3 данного приложения в зависимости от выбранного приемочного уровня вероятности Рα (t).

5.2. Оценка результатов испытаний

Изделия соответствуют требованиям долговечности (сохраняемости), если общее число отрицательных исходов r £ Сα и не соответствует при r > Сα.

5.3. Допускается по согласованию с заказчиком проводить ресурсные испытания в соответствии с п. 3 настоящего приложения, заменяя То на Тр.

6. Контроль показателей долговечности методом обработки статистической информации, полученной в условиях эксплуатации (ГОСТ 27.502, ГОСТ 27.503)

6.1. По статистическим данным рассчитывается точечная оценка среднего срока службы (ресурса):

![]()

6.2. Рассчитывается нижняя доверительная граница:

где Vν - квантиль нормированного нормального распределения, соответствующая двусторонней доверительной вероятности ν (для ν = 0,8, Vν = 1,28).

6.3. Оценка результатов:

если ![]() ,

то изделие считается соответствующим заданным требованиям.

,

то изделие считается соответствующим заданным требованиям.

7. Испытания на назначенный срок службы (ресурс)

Контроль назначенного срока службы (ресурса) осуществляется как контроль гамма-процентных показателей (п. 2 настоящего приложения) по методике разработанной в установленном порядке, с учетом специфики конкретных изделий медтехники.

При этом принимается Pβ ³ γ / 100 и однозначно устанавливается критерий предельного состояния.

8. Расчетно-экспериментальные методы контроля показателей надежности

Расчетно-экспериментальные методы основаны на вычислении показателей надежности по исходным данным, определяемым экспериментальными методами. Исходными данными для расчетно-экспериментального метода служат:

информация о надежности изделия, полученная в ходе предшествующих испытаний, эксплуатации;

экспериментальные значения единичных показателей надежности, определяющих контролируемый комплексный показатель надежности;

экспериментальные значения показателей надежности составных частей изделия, полученные при их автономных (поэлементных) испытаниях, а также в составе другого изделия;

экспериментальные значения параметров нагрузки, износостойкости и прочности изделия и его составных частей;

экспериментальные данные об изменении параметров, характеризующих работоспособное состояние изделий (ГОСТ 27.410, п. 1.5).

9. Испытания для контроля средней наработки на отказ последовательным методом

9.1. Планирование испытаний:

определяют отношение Тα / Тβ средней наработки на отказ (до отказа);

для заданных α и β определяют план контроля по табл. 6 настоящего приложения.

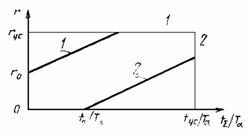

9.2. По параметрам плана контроля в прямоугольной системе координат строят график последовательных испытаний.

1 - линия несоответствия ![]() ; 2 -

линия соответствия

; 2 -

линия соответствия ![]() - точка пересечения

линии несоответствия с осью координат; rус -

предельное число отрицательных исходов при усеченном последовательном контроле;

to - точка пересечения линии соответствия с осью

абсцисс; а - тангенс

угла наклона линии соответствия или несоответствия на графике.

- точка пересечения

линии несоответствия с осью координат; rус -

предельное число отрицательных исходов при усеченном последовательном контроле;

to - точка пересечения линии соответствия с осью

абсцисс; а - тангенс

угла наклона линии соответствия или несоответствия на графике.

При отсутствии отказов графиком последовательных испытаний является прямая линия с началом в точке О, совпадающая с осью tΣ / Тα. При этом tΣ = N t.

9.3. При испытаниях без замены или без восстановления изделий минимальный объем выборки Nmin = rус.

При испытаниях с восстановлением или заменой изделий объем выборки может быть любым.

9.4. В процессе испытаний строят ступенчатую линию, у которой сумма отрезков, параллельных оси tΣ / Тα, численно равна отношению суммарной наработки изделий tΣ в данный момент времени испытаний t к значению Тα, а сумма отрезков, параллельных оси r, равна числу отказов к моменту времени испытаний t.

Суммарную наработку изделий в процессе испытаний определяют по формуле (если испытания проводятся с заменой или восстановлением изделий)

![]()

где τj - длительность восстановления или замены j-го из r отказавших изделий, и по формуле (если испытания проводят без восстановления или замены изделий)

![]()

9.5 Результаты испытаний считают положительными, если график испытаний достигает линию соответствия (линия 2) и отрицательными, если график испытаний достигает линию несоответствия (линия 1).

Планы контроля показателей типа Т по последовательному методу

|

ro |

rус |

to / Тα |

tус / Тα |

|

|

α = β = 0,2 |

||||

|

5,00 |

0,712 |

1 |

0,222 |

0,917 |

|

3,50 |

1,110 |

2 |

0,555 |

0,980 |

|

2,50 |

1,510 |

4 |

0,924 |

2,439 |

|

2,17 |

1,790 |

5 |

1,180 |

3,311 |

|

2,02 |

1,970 |

6 |

1,350 |

4,138 |

|

2,00 |

2,000 |

7 |

1,390 |

4,861 |

|

1,84 |

2,280 |

8 |

1,660 |

5,797 |

|

1,77 |

2,430 |

9 |

1,800 |

6,667 |

|

1,72 |

2,560 |

10 |

1,930 |

7,519 |

|

1,55 |

3,150 |

15 |

2,508 |

11,94 |

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАНЫ И ВНЕСЕНЫ Министерством общего машиностроения СССР

РАЗРАБОТЧИКИ

В.П. Гундаров, канд. техн. наук, Р.М. Голомазов, канд. техн. наук, Л.И. Айзенштат, канд. техн. наук, Л.П. Давыдова (руководитель темы), Е.П. Владова; В.Т. Введенский, канд. техн. наук, Ф.Г. Сагдеева, В.А. Лузинова, В.П. Селифанов, Л.И. Береговская

2. УТВЕРЖДЕНЫ И ВВЕДЕНЫ В ДЕЙСТВИЕ Постановлением Комитета стандартизации и метрологии СССР от 29.08.91 № 1401

3. Срок первой проверки - 1996 г.

Периодичность проверки - 5 лет

4. ВЗАМЕН ГОСТ 23256-86

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта, приложения |

|

|

Приложение 2, п. 3 |

|

|

ГОСТ 27.410-89 |

|

|

ГОСТ 27.502-83 |

Приложение 5, п. 6 |

|

ГОСТ 27.503-81 |

Приложение 5, п. 6 |

|

ГОСТ 20790-82 |

|

|

РД 50-699-89 |

СОДЕРЖАНИЕ