| Информационная система |  |

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

АППАРАТУРА РАДИОЭЛЕКТРОННАЯ

БЫТОВАЯ

ПРОГНОЗИРОВАНИЕ НАДЕЖНОСТИ

РД 50-656-88

Москва

ИЗДАТЕЛЬСТВО СТАНДАРТОВ

РУКОВОДЯЩИЙ ДОКУМЕНТ ПО СТАНДАРТИЗАЦИИ

|

АППАРАТУРА РАДИОЭЛЕКТРОННАЯ БЫТОВАЯ Прогнозирование надежности |

РД |

Срок действия с 01.01.89

до 01.01.92

Настоящие методические указания распространяются на аппаратуру радиоэлектронную бытовую (далее - аппаратура) и устанавливают задачи, принципы, методы и порядок прогнозирования надежности для стадии эксплуатации изделия и его составных частей (изделие) в процессе исследования, разработки, производства и модернизации аппаратуры.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Прогнозирование надежности есть предсказание значений показателей надежности (ПН) изделия на определенный период его эксплуатации на базе информации, известной из проектной документации, материалов испытаний на надежность опытной партии (образцов), изделий установочной серии и серийного производства, а также из опытно-статистических данных об изделиях-аналогах.

1.2. Прогнозирование надежности представляет собой комплексный, многоэтапный, взаимоувязанный процесс определения показателей надежности (ПН) изделия для стадий его производства и эксплуатации.

1.3. Задачами прогнозирования надежности являются:

обоснование принципиальной возможности обеспечения требований, предъявляемых к надежности;

выбор оптимальных по надежности схем и конструкций изделия;

уточнение показателей надежности изделия и его составных частей;

установление требований к системе технического обслуживания и ремонта изделия, в том числе к составу и количеству запасных частей в части обеспечения надежности.

1.4. Прогнозирование надежности аппаратуры осуществляется на основе методов: экспертных (см. приложение 1), аналитических (метод подобия изделий и схем, метод графов, поэлементный метод расчета ПН без учета нагрузки и с учетом нагрузки аппаратуры, см. приложения 2 - 4) и экспериментально-аналитических (метод прогнозирования надежности по результатам технологической приработки аппаратуры, приведенной в приложении 5), в том числе с применением автоматизированных систем обработки информации (АСОИ) и систем автоматизированного проектирования (САПР).

1.5. Методы прогнозирования надежности изделия выбирают с учетом:

этапа прогнозирования;

стадии жизненного цикла изделия;

наличия и достоверности исходной информации;

степени сложности изделия, его назначения, системы прогнозируемых показателей;

системы технического обслуживания и ремонта;

перспективного уровня надежности аппаратуры.

1.6. Исходной информацией для прогнозирования ПН изделий являются:

требования директивных документов;

программа комплексной стандартизации по перспективному развитию данного вида аппаратуры;

данные о надежности изделий-аналогов, составных частей и комплектующих изделий и элементов (КИ) по результатам испытаний и эксплуатации;

сведения об условиях эксплуатации.

1.7. Прогнозирование надежности изделия включает:

установление ПН изделия;

оценку соответствия ПН заданным в НТД;

формирование организационных и технических требований по обеспечению надежности изделия.

3.8. Результатом прогнозирования надежности являются значения показателей надежности изделия, вносимые в отчетную документацию.

1.9. Результаты прогнозирования ПН изделия используют при разработке программ обеспечения надежности (ПОН), программ повышения надежности, программ научно-технического и организационного развития, программ комплексной стандартизации и других программ и планов.

2. ОСНОВНЫЕ ПРИНЦИПЫ ПРОГНОЗИРОВАНИЯ НАДЕЖНОСТИ

2.1. Основным принципом прогнозирования надежности изделий должен быть системный подход, позволяющий учитывать особенности назначения изделия, его конструкции, возможности производства и условий эксплуатации, достигнутый уровень надежности комплектующих изделий и материалов.

2.2. Решение задач прогнозирования надежности аппаратуры проводят на этапах разработки ТЗ, технического предложения, эскизного проекта, технического проекта, изготовления опытных образцов (партий), установочных серий и серийного производства, последовательно уточняя прогнозируемые значения ПН на каждом из указанных этапов.

2.3. На этапах разработки ТЗ и технического предложения для прогнозирования ПН изделий рекомендуется экспертный метод или метод подобных изделий с учетом требований директивных документов и достигнутого мирового уровня надежности аппаратуры и КИ.

2.4. На этапе разработки эскизного проекта аппаратуры осуществляют предварительное прогнозирование надежности изделия методом подобных изделий или схем или методом графов, или поэлементным методом расчета без учета нагрузки аппаратуры и др.

2.5. На этапе разработки технического проекта аппаратуры проводят детальное прогнозирование теми же методами по п. 2.4 с учетом сложности изделия, наихудших реальных условий окружающей среды, конструктивных и функциональных изменений, перспектив развития системы технического обслуживания и ремонта изделия.

2.6. На этапе разработки рабочей конструкторской документации (РКД) проводят окончательное прогнозирование ПН, в основном, поэлементным методом с учетом нагрузки аппаратуры.

2.7. На этапе выпуска установочной серии и в процессе производства аппаратуры проводят прогнозирование надежности на основе получения ПН при технологической приработке (прогоне) изделия и др.

2.8. При использовании различных методов прогнозирования надежности необходимо соблюдать принцип полноты и однородности информации.

2.9. При прогнозировании надежности изделий необходимо соблюдать принцип преемственности, который заключается в использовании достоверных данных о надежности типовых элементов, сборочных единиц, КИ и других составных частей изделия.

3. ПРОГНОЗИРУЕМЫЕ ПОКАЗАТЕЛИ НАДЕЖНОСТИ

3.1. Прогнозируемую надежность аппаратуры определяют показателями надежности по свойствам: безотказности, долговечности, ремонтопригодности и сохраняемости.

3.2. Для аппаратуры основными прогнозируемыми показателями надежности являются:

по безотказности:

вероятность безотказной работы p(t);

средняя наработка на отказ Т0, для восстанавливаемых изделий;

средняя наработка до отказа Тср, для невосстанавливаемых изделий;

по ремонтопригодности:

среднее время восстановления работоспособного состояния Тв;

по долговечности:

средний ресурс Тср;

по сохраняемости:

g-процентный срок сохраняемости Тсg;

средний срок сохраняемости Тс.

3.3. Комплексными показателями надежности аппаратуры являются коэффициент готовности Кг и коэффициент технического использования Кт.

3.4. Обязательному прогнозированию подлежат показатели надежности, установленные в ТЗ и ТУ.

3.5. В результате прогнозирования надежности определяется

вероятность Р(К) удовлетворения прогнозируемого значения ПН

изделия, например (![]() ), значению ПН (Т0),

установленному в ТЗ (ТУ), т.е. Р(К) = Р(

), значению ПН (Т0),

установленному в ТЗ (ТУ), т.е. Р(К) = Р(![]() > Т0).

> Т0).

Для этого определяется соотношение

(1)

(1)

характеризующее «запас по надежности» при прогнозировании надежности аппаратуры.

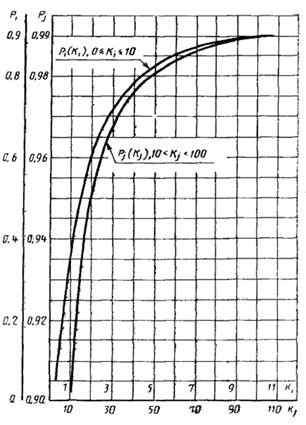

Значение вероятности Р(К) определяется

по графику, приведенному на черт. 1, где Рi(Ki) = P(T0 > ![]() ) или Pj(Kj) = P(T0 >

) или Pj(Kj) = P(T0 > ![]() ).

).

3.6. Установленное в ТЗ (ТУ) значение вероятности Р(К) определяет минимально допустимое значение соотношения К («запаса по надежности») по результатам прогнозирования.

4. МОДЕЛИРОВАНИЕ НАДЕЖНОСТИ

4.1. Прогнозирование надежности осуществляют на основе методов моделирования. Моделирование надежности аппаратуры - исследование надежности путем построения ее модели.

4.2. Для моделирования надежности применяют математическое моделирование.

4.3. Модель надежности включает структурную схему надежности (ССН), графы состояния изделий и математические выражения для определения ПН изделия.

Вероятность безотказной работы к зависимости от коэффициента К

4.4. Основой для разработки ССН и графов состояния изделия является:

вид изделия, его назначение и область применения;

структурная схема изделия - аналога;

порядок изготовления изделия и доставки его потребителю, его техническое обслуживание и ремонт в течение гарантийного и послегарантийного периода эксплуатации;

условия эксплуатации;

критерии отказа изделия.

4.5. Графы состояний и ССН изделия разрабатывают, принимая во внимание, что*

* Надежность программного обеспечения и человеческого фактора не учитывается.

каждая составная часть изделия в соответствии с принятым уровнем разукрупнения представляет собой элемент ССН с установленными ПН;

провода, кабели, жгуты, контактные соединители, пайки и скрутки объединяют в один элемент ССН;

отказ одного элемента нерезервированной ССН приводит к полному отказу изделия;

отказ каждого элемента ССН независим от отказов всех других блоков.

4.6. Предельный уровень разукрупнения изделия определяется назначением, сложностью изделия, конструктивными и технологическими особенностями, возможностью анализа причин и характера отказов и состоянием исходной информации.

4.7. Математические выражения при моделировании надежности определяют на основе ССН и графов состояний изделий.

5. ПОРЯДОК ПРОГНОЗИРОВАНИЯ НАДЕЖНОСТИ

5.1. На каждом этапе прогнозирования выбирают метод моделирования и определяют:

показатели надежности изделия;

этапы эксплуатации, для которых будет производиться прогнозирование надежности;

структурную схему надежности изделия;

граф состояния изделия;

математические выражения для расчета ПН изделия;

наихудшие условия эксплуатации;

нагрузки на составные части изделия;

интенсивности отказов составных частей и элементов.

5.2. Исходную информацию для прогнозирования надежности, ее сбор, обработку и систематизацию осуществляет служба надежности головного предприятия по видам техники в соответствии с ГОСТ 27.505-86 и направляет ее разрабатывающим предприятиям.

5.3. Работы по прогнозированию надежности планируют в рамках ПОН или программ повышения надежности.

5.4. Работы по прогнозированию надежности аппаратуры на стадии разработки осуществляются под руководством главного конструктора предприятия-разработчика совместно со службой надежности предприятия-разработчика (изготовителя).

5.5. Работы по прогнозированию надежности аппаратуры на стадии производства осуществляются под руководством главного инженера службой надежности.

5.6. Результаты прогнозирования надежности отражают в отчетной документации по этапам исследований и разработки изделия и направляют в адрес головного предприятия по видам техники для формирования банка данных.

5.7. Контроль за прогнозированием надежности аппаратуры осуществляется в системе управления предприятием.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

ЭКСПЕРТНЫЕ МЕТОДЫ ПРОГНОЗИРОВАНИЯ ПОКАЗАТЕЛЕЙ НАДЕЖНОСТИ

1. Экспертные методы прогнозирования - это методы, основанные на использовании суждений экспертов.

2. Экспертные методы прогнозирования ПН рекомендуется применять при невозможности или нецелесообразности по конкретным условиям использовать, расчетные методы при недостаточном количестве информации, допустимости приближенной оценки, для неответственных составных частей изделия.

3. Существуют различные экспертные методы прогнозирования. Классификационными признаками, позволяющими группировать эти методы являются учет качества экспертов, способы опроса экспертов, способы обмена информацией, типы шкал, применяемых для оценки и т.д.

4. Среди экспертных методов следует отметить:

экспресс-метод экспертной оценки,

метод «эксперта и группы»,

метод «главных точек»,

метод средневзвешенных величин и др.

5. Экспресс-метод экспертной оценки заключается в определении значения экспертной оценки обобщенного показателя без предварительного определения значений оценок единичных показателей и их коэффициентов весомости.

5.1. Экспресс-метод экспертной оценки представляет собой метод определения значения обобщенного показателя надежности, исходя из значений, входящих в его состав единичных ПН и их весомости.

5.2. Целостную оценку ПН осуществляют в тех случаях, когда значения оценок единичных показателей, входящих в состав обобщенного показателя, и их коэффициенты весомости не требуются или их определение связано со значительными трудностями. Иногда целостная оценка может дать более точный результат, чем при использовании других многооперационных методов.

6. Метод «эксперта и группы» - это метод оценки ПН, основанный на последовательной работе ведущего эксперта и экспертной группы.

6.1. Ведущим экспертом назначается специалист по оцениваемым изделиям, входящий в состав экспертной группы, который самостоятельно проводит оценку ПН до начала работы экспертной группы.

6.2. В функции ведущего эксперта входит тщательный анализ оцениваемого образца, всех дополнительных материалов к нему и проведение оценочных операций, которые по его мнению необходимы для получения результата.

6.3. Задача экспертной группы сводится к ознакомлению с результатами проведенного ведущим экспертом анализа и оценки, обсуждению результатов с участием ведущего эксперта и получению в итоге обобщенного суждения о ПН.

7. Метод «главных точек» - это метод построения экспертных кривых оценки ПН на основе определения зависимости между значениями ПН и соответствующими значениями экспертных оценок в главных точках.

7.1. Экспертные кривые применяют в случаях, когда зависимости между значениями ПН и соответствующими значениями оценок не могут быть определены аналитически, а также при построении шкал для определения значений оценок показателей.

7.2. Для построения экспертных кривых используют метод «главных точек». За главные точки принимают максимальные, минимальные и средние значения ПН, их наиболее вероятные значения и т.п.

8. Метод средневзвешенных величин - это метод, в котором комплексные ПН определяют усреднением оценок отдельных показателей с учетом их коэффициентов весомости.

8.1. При использовании метода средневзвешенных величин возможны три формы участия экспертов:

эксперты назначают коэффициенты весомости ПН, а оценки единичных и комплексных показателей определяют расчетным путем;

эксперты назначают коэффициенты весомости показателей и оценки единичных показателей, а комплексные показатели определяют расчетным методом;

эксперты назначают коэффициенты весомости показателей, оценки единичных и комплексных показателей.

9. При определении характера зависимости оценок показателей от их значений методом «главных точек» эксперт учитывает различные факторы: экономическую эффективность, назначение и области применения, возможные условия эксплуатации и т.д. Перед экспертом стоит задача «оценить число - числом», то есть перевести значение показателя в его оценку. Для облегчения этой задачи рекомендуется метод «главных точек», принцип которого заключается в графическом определении экспертами вида зависимости между значениями показателей и их оценками.

Указанная зависимость может быть представлена в виде графиков, таблиц, формул. Графики строятся в системе координат: по оси абсцисс - значения показателей, по оси ординат - оценки.

По кривым, построенным отдельными экспертами, строится средняя кривая, которая для удобства расчетов может описываться аналитически.

ПРИЛОЖЕНИЕ 2

Рекомендуемое

МЕТОД ПОДОБИЯ ИЗДЕЛИЙ ИЛИ СХЕМ

1. Метод подобия изделий или схем используется при наличии ПН полученных экспериментальным путем для подобных изделий или схем. Наиболее быстрый метод определения ПН разрабатываемого изделия - это метод подобия изделий. Если же после анализа изделия приходят к выводу, что метод подобия изделий не может быть использован, то применяют метод подобия схем, т.е. сравнение со схемой, ПН которой предварительно были оценены и определены при опытной эксплуатации.

Иногда, при недостатке информационных данных применяют комбинированный метод - сравнение подобных изделий и схем.

2. В процессе сравнительного анализа проекта нового изделия и изделия-аналога на основе определения степеней различия их схемных решений, областей применения, условий эксплуатации, основных параметров и т.п. оценивают ориентировочные значения ПН проектируемого изделия.

ПРИЛОЖЕНИЕ 3

Рекомендуемое

ПРОГНОЗИРОВАНИЕ ПОКАЗАТЕЛЕЙ НАДЕЖНОСТИ МЕТОДОМ ГРАФОВ

1. Исходными данными при прогнозировании методом графов являются:

для невосстанавливаемого изделия - его структура и интенсивности отказов li его i-х составных частей;

для восстанавливаемого изделия - кроме указанного выше структура системы технического обслуживания и интенсивности переходов изделия из состояния в состояние (li, mi).

2. Прогнозируемыми (определяемыми) показателями надежности являются:

для невосстанавливаемого изделия - средняя наработка до отказа Тср и вероятность безотказной работы за установленное время Т;

для восстанавливаемого изделия - средняя наработка на отказ Т0, коэффициент готовности Кг, коэффициент технического использования Кт, и вероятность безотказной работы за установленное время Т.

3. В соответствии с двумя уровнями качества функционирования изделия (работоспособное - неработоспособное состояние) и полной группой событий, характеризующих изделие, определяют общее количество теоретически возможных состоянии изделия. Фактическое количество состояний N составляет часть теоретически возможных состояний. Для рассматриваемого изделия строят граф, вершинами которого являются состояния, ветвями - пути перехода из состояния в состояние с соответствующими интенсивностями отказов l или интенсивностями восстановления m. Переходы, соответствующие одновременному изменению двух и более состояний, не учитываются из-за малой вероятности их наступления.

4. На основании графа составляют систему линейных

дифференциальных уравнений, количество которых равно числу состояний N. Любое

i-е уравнение, характеризующее Si состояние

изделия, состоит из двух частей: левой и правой. Левая часть уравнения включает в себя производную ![]() изменения

вероятности Pi(t) пребывания

изделия в Si состоянии, а правая равна сумме произведений

интенсивностей переходов lj, mj соответствующих

исходящим из Sj состояний и входящим в Si состояние

ветвям на вероятность Pj(t) состояний Sj, минус произведение суммы интенсивностей переходов из

Si состояния ветвей на вероятность Pi(t) состояния Si. К N уравнениям

добавляется

изменения

вероятности Pi(t) пребывания

изделия в Si состоянии, а правая равна сумме произведений

интенсивностей переходов lj, mj соответствующих

исходящим из Sj состояний и входящим в Si состояние

ветвям на вероятность Pj(t) состояний Sj, минус произведение суммы интенсивностей переходов из

Si состояния ветвей на вероятность Pi(t) состояния Si. К N уравнениям

добавляется

![]() (2)

(2)

Для решения системы одно лишнее (любое) из N первых уравнений исключают.

5. Определение средней наработки до отказа Тср

производят в соответствии с системой дифференциальных уравнений А.Н. Колмогорова.

Из уравнений исключают члены, содержащие интенсивности выхода отказовых

состояний, которые являются поглощающими. Затем систему дифференциальных

уравнений интегрируют, в результате чего она переходит в систему алгебраических

уравнений. Принимая во внимание, что  (ti -

среднее время нахождения изделий в работоспособном состоянии) и начальным

состоянием является состояние, в котором изделие исправно, т.е. при t

= 0 P1(t

= 0) = 1, Рi(t = 0) = 0, i

¹ 1, значение средней наработки до отказа Тср

определяют по формуле:

(ti -

среднее время нахождения изделий в работоспособном состоянии) и начальным

состоянием является состояние, в котором изделие исправно, т.е. при t

= 0 P1(t

= 0) = 1, Рi(t = 0) = 0, i

¹ 1, значение средней наработки до отказа Тср

определяют по формуле:

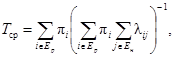

где Ер - множество работоспособных состояний изделия.

6. Среднюю наработку до отказа Тср определяют как частное от деления суммы вероятностей pi пребывания изделия в i-x работоспособных состояниях на выражение, состоящее из суммы произведений вероятностей предотказовых состояний на суммы интенсивностей выхода из предотказовых состояний в состояние отказа, по формуле

(4)

(4)

где Ен - множество неработоспособных состояний изделия.

7. Прогнозирование коэффициента готовности (Кг)

или коэффициента технического использования (Кт) осуществляют

в соответствии с системой дифференциальных уравнении, которая в установившемся

режиме при t ® ¥ ![]() , Pi(t ® ¥) = pi переходит в

систему линейных алгебраических уравнений с установившимися (стационарными)

вероятностями pi нахождения изделия в Si состоянии.

В результате решения полученной системы уравнений определяют значение Кг

или Кт как сумму вероятностей всех состояний, в которых

изделие работоспособно, по формуле

, Pi(t ® ¥) = pi переходит в

систему линейных алгебраических уравнений с установившимися (стационарными)

вероятностями pi нахождения изделия в Si состоянии.

В результате решения полученной системы уравнений определяют значение Кг

или Кт как сумму вероятностей всех состояний, в которых

изделие работоспособно, по формуле

![]() (5)

(5)

8. Определение дисперсии средней наработки до отказа.

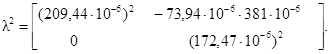

В соответствии с графом переходов изделия из состояния в состояние составляется матрица вероятностей переходов Р, каждый элемент которой включает: li, mi, dt. В дальнейшем эта матрица преобразуется в матрицу l* путем отбрасывания отказовых состояний и вычеркивания элемента dt. Вычитая матрицу l* из единичной матрицы Е, получают матрицу интенсивностей отказов

и возводя ее в квадрат (l2), получаем исходную матрицу, на основе которой определяется дисперсия D(Tcp) средней наработки до отказа

![]() (7)

(7)

Здесь Dn(l2) - определитель матрицы l2, Di(l2) - определитель, полученный из матрицы l2 после вычеркивания i-й строки и i-го столбца.

Среднеквадратическое отклонение средней наработки до отказа будет

9. Определение вероятности безотказной работы изделия ![]() в течение

установленного времени

в течение

установленного времени ![]() .

.

При незначительном отклонении среднеквадратического отклонения от математического ожидания Тср

можно предположить, что распределение отказов подчиняется экспоненциальному закону. Тогда вероятность

![]() (11)

(11)

целесообразно представить в графическом виде (черт. 1).

Итак, получив прогнозируемое значение Тср и зная установленное значение Т, определяется значение К («запаса» надежности) по значению которого в соответствии с (черт. 1) устанавливается вероятность P(t > T).

10. Примеры прогнозирования показателей надежности изделий.

10.1. Пример 1. Осуществить прогнозирование средней

наработки до отказа телевизионного приемника (телевизора) Тср

по интенсивностям отказов li его

составных частей, представленных в табл. 1, и определить вероятность Р(К) безотказной

работы телевизора за ![]() = 1500 ч; Р(К) = 0,6.

= 1500 ч; Р(К) = 0,6.

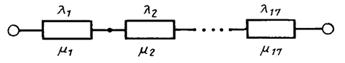

При условии, что отказ любого i-го

модуля Mi (![]() ) приводит к отказу телевизора, его

структурную схему надежности можно представить в виде последовательных модулей

(черт. 2).

) приводит к отказу телевизора, его

структурную схему надежности можно представить в виде последовательных модулей

(черт. 2).

Структурная схема надежности телевизора

Соответствующий схеме граф переходов из работоспособного состояния S1 в неработоспособное S2 показан на черт. 3.

В соответствии с п. 4 и графом, изображенным на черт. 3, составляют дифференциальное уравнение

для вероятности P1(t) нахождения телевизора в работоспособном состоянии S1. Согласно п. 5 интегрирование этого уравнения дает

Откуда t1 = lS-1. Следовательно, средняя наработка до отказа телевизора

Подставляя в последнее уравнение значение lS из табл. 1, определяют значение Тср

![]()

Граф переходов телевизора

В связи с экспоненциальным законом распределения

отказов определяют значение К. К = Тср/T

= 5800/1500 = 3,87, по значению которого в соответствии с (черт. 1)

определяют значение вероятности ![]()

![]()

превосходящее заданное значение Р(K) = 0,6 и, следовательно удовлетворяющее требованию по «запасу надежности».

Таблица 1

Значения интенсивности отказов составных частей телевизора

|

l × 106 1/ч |

|

|

1. Модуль питания (МП) |

21,66 |

|

2. Плата фильтра питания (ПФП) |

2,71 |

|

3. Модуль радиоканала (МРК) |

16,03 |

|

4. Модуль кадровой развертки (МК) |

16,18 |

|

5. Модуль строчной развертки (МС) |

28,15 |

|

6. Модуль цветности (МЦ) |

36,97 |

|

7. Блок управления (БУ) |

2,98 |

|

8. Модуль усилителя НЧ (МУ) |

7,61 |

|

9. Устройство сенсорного управления (МСУ) |

17,03 |

|

10. Кинескоп (К) |

6,7 |

|

11. Плата кинескопа (ПК) |

2,38 |

|

12. Плата соединений (ПС) |

1,16 |

|

13. Общие пайки (ОП) |

0,06 |

|

14. Обрывы печатного монтажа (ОПМ) |

1,38 |

|

15. Короткие замыкания на телевизоре (КЗ) |

2,81 |

|

16. Нарушения контактов (НК) |

8,34 |

|

17. Расстройка схемы |

0,32 |

|

Телевизор в целом |

lS = 172,47 |

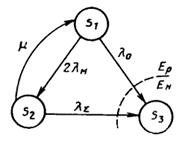

10.2. Пример 2. Осуществить прогнозирование средней наработки до отказа телевизора с резервированным модулем цветности (МЦ). Исходные данные в табл. 1. ССН для данного случая представлены на черт. 4.

Структурная схема надежности телевизора с резервированным модулем цветности

Характерными состояниями телевизора будут:

S1 - телевизор работоспособен,

S2 - телевизор работоспособен, но произошел отказ одного из МЦ,

S3 - телевизор неработоспособен.

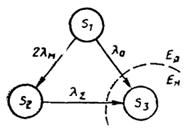

Граф переходов телевизора из состояния в состояние приведен на черт. 5.

Граф переходов телевизора

Исходные данные:

Р(К) = 0,6;

lм - интенсивность отказов МЦ lм = 36,97 × 10-6 1/ч,

l0 - интенсивность отказов телевизора без МЦ l0 = 135,5 × 10-6 1/ч,

lS - интенсивность отказов нерезервированного телевизора lS = 172,47 × 10-6 1/ч.

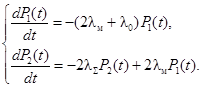

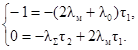

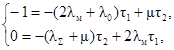

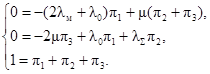

Для определения значений среднего времени ti нахождения телевизора в состояниях Si, i = 1, 2 в соответствии с п. 4 составляют систему дифференциальных уравнений, связывающих вероятности нахождения телевизора в Si состоянии:

(15)

(15)

В соответствии с п. 5 дифференциальные уравнения (15) преобразуют в алгебраические

Откуда

В соответствии с (3) значение средней наработки до отказа составит Тcp = t1 + t2 = 6821,5 ч.

Тогда К = 4,54; ![]() = 0,815;

= 0,815; ![]() > P(K). (18)

> P(K). (18)

10.3. Пример 3. Определить вероятность безотказной работы телевизора с резервированным модулем цветности за 1500 ч его работы. Исходные данные - из примера 2.

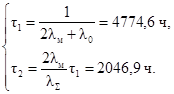

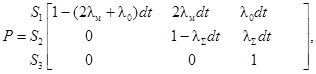

В соответствии с п. 8 и графом (черт. 5) составляют матрицу вероятностей переходов

из которой получают матрицу

В соответствии с (6) матрица интенсивностей отказов l = Е - l* для рассматриваемого примера будет

Квадрат матрицы интенсивностей определяется путем умножения:

l2 = l × l, т.е.

Подстановка исходных данных в последнюю матрицу дает:

В соответствии с (7) определяют дисперсию средней наработки до отказа

Среднее квадратическое отклонение s(Тср) составит

В соответствии с (9) получают:

Выполнение условия (9) позволяет воспользоваться экспоненциальным законом распределения отказов. Определяют соотношение:

В соответствии с графиком (черт. 1) для К равного 4,55 определяют вероятность безотказной работы телевизора за 1500 ч.

Р(t > 1500) = 0,83.

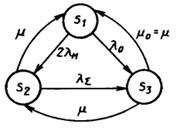

10.4. Пример 4. Осуществить прогнозирование средней наработки до отказа резервированного, восстанавливаемого телевизора. Исходные данные в примере 2.

ССН для данного примера совпадает со схемой, приведенной на черт. 4, за исключением наличия восстановления.

Характерными состояниями телевизора будут:

S1 - телевизор работоспособен,

S2 - телевизор работоспособен, произошел отказ одного из МЦ, осуществляется его восстановление,

S3 - телевизор неработоспособен.

Граф переходов телевизора из состояния в состояние показаны на черт. 6.

Граф переходов телевизора

Исходные данные:

lм - интенсивность отказов МЦ, lм = 36,97 × 10-6 1/ч;

l0 - интенсивность отказов телевизора без МЦ, l0 = 135,5 × 10-6 1/ч;

lS - интенсивность отказов нерезервированного телевизора,

lS = 172,47 × 10-6 1/ч,

m - интенсивность восстановления МЦ, m = 0,5 1/ч.

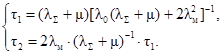

Для определения средних значений времени ti нахождения телевизора в состояниях Si, i = 1, 2 в соответствии с п. 4 составляют систему дифференциальных уравнений

(28)

(28)

Согласно п. 5 преобразуют дифференциальные уравнения (28) в алгебраические

решение которых дает

(30)

(30)

Подставляя исходные данные в выражение для ti, i = 1, 2, определяют значение средней наработки до отказа восстанавливаемого телевизора

Тср = t1 + t2 = 7380 + 1 = 7381 ч. (31)

Соотношение К составит:

В соответствии с графиком (черт. 1) для К = 4,92 вероятность безотказной работы телевизора за 1500 ч составит P(t > 1500) = 0,83, что превосходит заданное значение Р(К).

10.5. Пример 5. Провести прогнозирование коэффициента технического использования и средней наработки на отказ резервированного, восстанавливаемого телевизора. Исходные данные - в примере 4.

Состояние телевизора то же, что и в примере 4. Граф переходов его из состояния в состояние показан на черт. 7.

Граф переходов телевизора

Исходные данные:

lм, lS, l0, t1, t2 - те же, что в примере 4; m = m0 = 0,5 1/ч.

Промежуточные величины:

pi - установившаяся (стационарная) вероятность нахождения телевизора в состоянии Si при t ® ¥;

ti - среднее время пребывания изделия в состоянии Si.

Прогнозируемые показатели надежности:

Кт - коэффициент технического использования;

Т0 - средняя наработка на отказ.

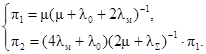

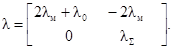

Дифференциальные уравнения для прогнозирования надежности, связывающие вероятности нахождения телевизора в Si состоянии, будут

(33)

(33)

В соответствии с п. 7 преобразуют систему дифференциальных уравнений (32) в систему алгебраических, отбросив второе уравнение, и приняв во внимание (2)

Решая алгебраические уравнения, определяют значения p1 и p2:

(35)

(35)

Подставляя значения исходных данных, получают значение Кт

Кт = p1 + p2 = 0,99958 + 0,00003 = 0,99061. (36)

Значение средней наработки на отказ определяется по формуле (4)

Значения К и ![]() аналогичные примеру 4.

аналогичные примеру 4.

ПРИЛОЖЕНИЕ 4

Рекомендуемое

ПОЭЛЕМЕНТНЫЙ МЕТОД РАСЧЕТА ПН ИЗДЕЛИЙ БЕЗ УЧЕТА И С УЧЕТОМ НАГРУЗКИ

1. Поэлементный метод расчета ПН изделий без учета нагрузки используется для расчета ПН на этапе предварительного прогнозирования.

Поэлементный метод расчета ПН изделий с учетом нагрузки используется на этапе детального прогнозирования при техническом проектировании и разработке РКД.

2. Поэлементный метод расчета ПН изделий без учета нагрузки применяется в том случае, если сложность проекта изделия, т.е. количество элементов, практически не изменяется к этапу технического проектирования.

Поэлементный метод расчета ПН изделий с учетом нагрузки на элементы позволяет определить показатели надежности при различных условиях эксплуатации.

3. Оба метода предполагают, что закон распределения отказов экспоненциальный.

4. Методика для обоих методов идентичная и заключается в следующем:

интенсивность отказов изделия определяют прямым суммированием интенсивностей отказов всех элементов на основе последовательной модели надежности;

определяют необходимую информацию;

общие группы элементов, включая сложность изделий микроэлектроники;

количество элементов;

условия эксплуатации и для поэлементного метода расчета ПН изделий с учетом нагрузки на элементы - эксплуатационные нагрузки на элементы;

рассчитывают интенсивность отказов изделия в соответствии с формулами:

для поэлементного метода расчета ПН изделий без учета нагрузки

![]() (39)

(39)

с учетом нагрузки

где l - общая интенсивность отказов изделия;

lн, lэ - интенсивность отказов для i-го элемента для поэлементного метода расчета ПН изделия с учетом нагрузки и без учета нагрузки соответственно;

k - поправочный коэффициент качества для i-го элемента;

Ni - количество элементов;

п - число различных категорий элементов.

Оба выражения применяются при одинаковых условиях эксплуатации для каждого i-го элемента изделия.

В том случае, если изделие может применяться в различных условиях эксплуатации, общую интенсивность отказов изделий рассчитывают для каждого условия отдельно.

В случае, если элементы поставляются в соответствии с ТУ, для неэлектронных элементов k = 1.

5. Примером использования поэлементного метода расчета показателей надежности с учетом нагрузок на элементы может служить метод расчета телевизоров черно-белого и цветного изображения.

5.1. Значения интенсивности отказов l для различных элементов (кроме непроволочных переменных резисторов и соединителей) при известных тепловых и электрических режимах применения элемента в схеме телевизора и известном номинальном значении интенсивности отказов элемента l0, соответствующем коэффициенту нагрузки Кн = 1 и температуре окружающей среды 20 °С, должны определяться по формуле:

где a - поправочный коэффициент, учитывающий данный режим применения элемента.

Интенсивность отказов переменных непроволочных резисторов должна определяться по формуле:

где aR - поправочный коэффициент, зависящий от величины номинального сопротивления переменного резистора.

Интенсивность отказов соединителей определяется по формуле:

где

![]() ,

,

Р - фактическое число сочленений соединителя;

N - допустимое число сочленений соединителя по техническим условиям (ТУ);

т - число задействованных контактов соединителя в схеме;

М - фактическое число контактов.

5.2. При неизвестном значении l0 интенсивность отказов элементов определяется статистическим методом на основе обработки данных по отказам телевизоров при испытаниях на надежность и в процессе эксплуатации, т.е. l = lср.ст, где lср.ст - среднее значение интенсивности отказов.

5.3. Интенсивность отказов элемента при известных значениях l0 и lср.ст. и неизвестных объективных данных по режимам применения элемента принимается равной lср.ст.

5.4. Интенсивность отказов элемента при неизвестных значениях l0 и lср.ст. определяется путем подбора аналога.

При отсутствии аналогов номинальное значение интенсивности отказов элемента следует принять равным среднему номинальному значению интенсивности отказов l0ср, рассчитанному для групп элементов, имеющих общие признаки (по конструкции, параметрам).

ПРИЛОЖЕНИЕ 5

Рекомендуемое

МЕТОД ПРОГНОЗИРОВАНИЯ НАДЕЖНОСТИ ПО РЕЗУЛЬТАТАМ ТЕХНОЛОГИЧЕСКОЙ ПРИРАБОТКИ (ТП) АППАРАТУРЫ

1. Главной целью технологической приработки аппаратуры является уменьшение интенсивности неслучайных отказов.

2. Эффективная технологическая приработка полностью лимитируется продолжительностью периода ранних отказов, которые обычно для АРЭБ составляют несколько сотен часов.

3. Математическое моделирование технологической приработки аппаратуры позволяет оценить эффективность технологической приработки по эксплуатационным данным.

4. Любые систематические отказы, выявленные при технологической приработке, должны быть исключены из моделирования.

5. Прогнозирование надежности по результатам ТП осуществляют с применением аналоговой модели «AMSAA».

6. Модель «AMSAA» не разделяет отказы на систематические и случайные.

Формализованное описание модели

где X - суммарное число отказов за время ТП;

Т - время ТП;

a и b - постоянные параметры:

a - функция начальной надежности;

b - функция эффективности улучшения.

7. Мгновенная интенсивность отказов Z описывается на основе уравнения

(это выражение равно тангенсу угла характеристики Х(Т) в точке Т). Мгновенная наработка на отказ определяется по формуле

8. Для достоверной оценки показателей надежности результатов рекомендуется иметь не менее 10 учитываемых отказов.

9. Примером использования метода прогнозирования надежности по результатам ТП может служить метод ускоренной оптимизации ТП бытовых магнитофонов, заключающийся в следующем:

9.1. Оценку прогнозируемой наработки на отказ производят на основе модели роста надежности магнитофонов в процессе ТП по формуле

где X - суммарное количество отказов за суммарное время t испытаний;

К, m - параметры изделия.

9.2. Оценку наработки на отказ производят в следующем порядке.

9.2.1. Испытания (ТП) n-й выборки магнитофонов производят по рабочему плану до получения 10 - 20 отказов в каждой выборке.

9.2.2. Группировку полученных отказов производят по суммарному времени испытаний (ТП) всех магнитофонов n-й выборки.

9.3. Определяют сумму Si по формуле

![]() (48)

(48)

где tr - время прекращения испытаний (ТП);

ti - время возникновения i-го отказа.

9.4. Оценку параметра ![]() определяют по формуле

определяют по формуле

9.5. Оценку параметра ![]() определяют по формуле

определяют по формуле

9.6. Оценку наработки на отказ Т определяют по формуле

![]() (51)

(51)

9.7. Проверку модели производят в следующем порядке:

определяют ожидаемое время испытаний (ТП) E(tк) для каждого отказа по формуле

строят график зависимости фактического времени испытаний (ТП) от ожидаемого;

субъективно оценивают степень совпадения полученных точек графика с прямой линией, проходящей через центр координат под углом 45° к осям;

при необходимости, используют соответствующие критерии статистической оценки совпадения.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. ИСПОЛНИТЕЛИ

Г.Ф. Фирсенков, канд. техн. наук (руководитель темы), И.В. Болдырев, В.Е. Милованова, А.И. Черноскутов, Ю.Д. Шувалова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 13.01.88 № 31

3. Срок проверки - 1992 г.; периодичность проверки - 5 лет.

4. Стандарт полностью соответствует международным стандартам ИСО 9000-86 - ИСО 9003-86.

5. ВВЕДЕН ВПЕРВЫЕ

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта |

|

|

ГОСТ 27.505-86 |

СОДЕРЖАНИЕ

(

(

(

( (

( (

( (

( (

( (

( (

(

(

(

(

(