| Информационная система |  |

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

САПР. ПРАВИЛА ПРОЕКТИРОВАНИЯ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

В УСЛОВИЯХ

ГИБКИХ

ПРОИЗВОДСТВЕННЫХ СИСТЕМ

РД 50-633-87

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

РУКОВОДЯЩИЙ ДОКУМЕНТ ПО СТАНДАРТИЗАЦИИ

|

МЕТОДИЧЕСКИЕ УКАЗАНИЯ САПР. Правила проектирования технологических |

РД |

Дата введения 01.01.88

Настоящие методические указания определяют состав технологических подсистем гибких производственных систем (ГПС), для которых необходимо разрабатывать технологические процессы, требования к технологическим процессам ГПС, правила проектирования технологических процессов для ГПС на основе типовых математических моделей, порядок разработки управляющих программ на основе библиотеки типовых программ.

Методические указания предназначены для служб, осуществляющих технологическую подготовку ГПС или ведущих разработки систем автоматизированного проектирования технологических процессов ГПС.

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. Проектирование технологических процессов в условиях ГПС является новым методом подготовки и организации производства, ориентированным на безбумажную технологию и безлюдное производство. При проектировании изделия и технологии его изготовления главным по-прежнему остается выполнение требований технического задания, для чего с учетом возможностей автоматизированного производства выполняются следующие работы:

проектирование операций обработки с учетом номенклатуры оборудования и технологического оснащения ГПС;

проектирование операций переналадки оборудования;

проектирование операций перемещения, складирования, установки и контроля с учетом их взаимной увязки с операциями обработки;

программирование разработанных операций обработки, контроля, складирования, перемещения и установки;

формирование информации для управления технологическим процессом.

1.2. Эффективность создания и эксплуатации ГПС обеспечивается объединением отдельных автоматизированных систем (АСНИ, САПР, АСТПП, АСУ) в единую комплексную систему проектирования и производства изделий, в которой ГПС рассматривается как материализация результатов решений автоматизированных систем различного назначения. Проектирование технологических процессов для ГПС выполняется на основе математического моделирования и осуществляется на этапе технологической подготовки производства в составе автоматизированной системы технологической подготовки производства (АСТПП).

1.3. Общий порядок проектирования технологических процессов для ГПС должен соответствовать ГОСТ 14.416-83.

1.4. Термины и определения, используемые в настоящих методических указаниях, приведены в приложении 1.

2. СОСТАВ И ВЗАИМОСВЯЗЬ ТИПОВЫХ ТЕХНОЛОГИЧЕСКИХ ЭЛЕМЕНТОВ, ОБЕСПЕЧИВАЮЩИХ ФУНКЦИОНИРОВАНИЕ ГПС

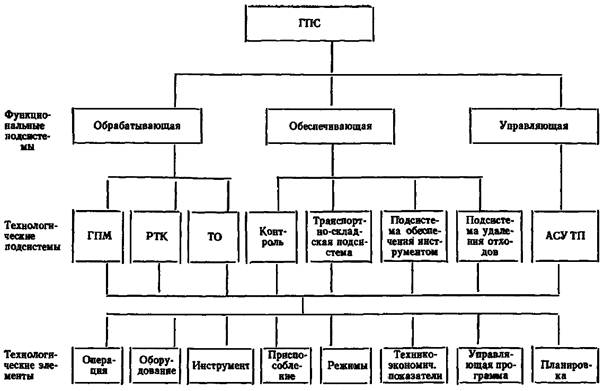

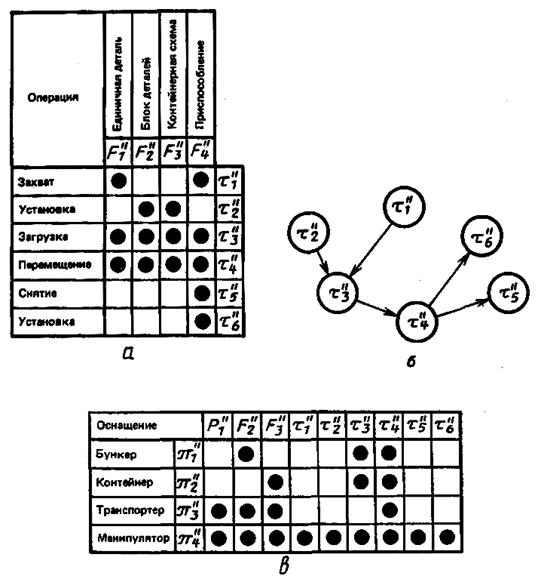

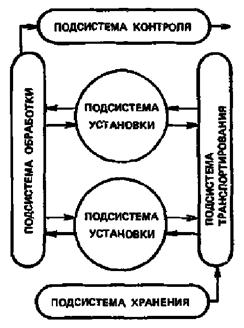

2.1. Устанавливают следующий состав частей ГПС (в соответствии с ГОСТ 26228-85), организованных в виде типовых функциональных подсистем: обрабатывающая подсистема, подсистема, обеспечивающая функционирование. Структура ГПС приведена на рис. 1.

2.1.1. В состав обрабатывающей подсистемы входят гибкие производственные модули (ГПМ), роботизированные технологические комплексы (РТК) и различное технологическое оборудование (ТО).

2.1.2. К подсистемам обеспечения функционирования относятся: подсистема контроля, транспортно-складская подсистема, подсистема инструментального обеспечения, подсистема удаления отходов.

2.2. Устанавливают следующие основные типовые технологические элементы, принадлежащие типовым подсистемам ГПС: операция, оборудование, инструмент, приспособление, режимы, технико-экономические показатели (трудоемкость, себестоимость, затраты на оснастку, цикл, площадь и т.п.), управляющая программа, планировка.

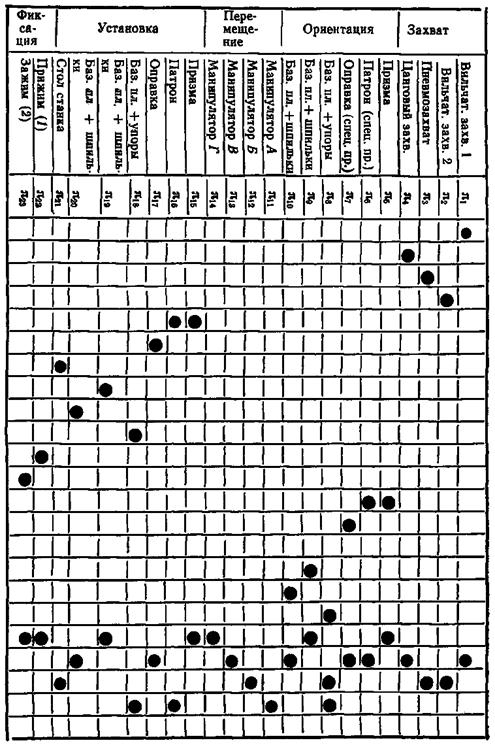

2.3. Состав и взаимосвязь задач, решаемых подсистемами ГПС, определяется по табл. 1.

Рис. 1. Структура ГПС

Таблица 1

Состав задач, проектирования технологических процессов в условиях функционирования ГПС

|

Подсистемы ГПС |

|||||||||

|

Обрабатывающая |

Обеспечивающая функционирование |

Управляющая |

|||||||

|

ГПМ |

РТК |

ТО |

Подсистема контроля |

Транспортно-складская подсистема |

Подсистема инструментального обеспечения |

Подсистема удаления отходов |

АСУ ТП |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

||

|

Операция |

1 |

Определение структуры операции |

Формирование информации для управления технологическими процессами |

||||||

|

обработки, установки, контроля |

обработки, установки |

обработки |

контроля |

транспортирования и складирования |

смены инструмента |

удаления отходов |

|||

|

Оборудование |

2 |

Определение состава и выбор оборудования |

|||||||

|

Инструмент |

3 |

Выбор инструмента |

|||||||

|

Приспособление |

4 |

Выбор приспособлений |

|||||||

|

Режимы |

5 |

Расчет режимов |

|||||||

|

Технико-экономические показатели |

6 |

Расчет технико-экономических показателей |

|||||||

|

Управляющая программа |

7 |

Разработка программ обработки |

Разработка программ контроля |

Разработка программ транспортировки |

Разработка программ смены инструмента |

Разработка программ удаления отходов |

|||

|

Планировка |

8 |

Планировка ГПМ |

Планировка РТК |

Размещение ТО |

Планировка подсистемы контроля |

Планировка транспортно-складской подсистемы |

Планировка подсистемы инструментального обеспечения |

Планировка подсистемы удаления отходов |

|

2.4. Проектирование технологических процессов в ГПС, должно охватывать все установленные подсистемы ГПС и учитывать установленные технологические элементы.

2.5. Технологические элементы: площадь, планировка учитываются при формировании структуры ГПС.

3. ТРЕБОВАНИЯ К ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССАМ ГПС

3.1. Разработка технологических процессов для гибких производственных систем должна вестись с учетом следующих требований.

3.1.1. Комплексности проработки проектных решений с точки зрения гибкости (переналаживаемости) технологических процессов. Разработка технологических процессов должна быть взаимоувязана по подсистемам ГПС, приведенных на рис. 1.

3.1.2. Детализации проработки проектных решений, обеспечивающей распространение технологических процессов на уровне рабочих приемов, включая формирование вспомогательных технологических баз, учитывая оснащение средствами ориентации заготовки в рабочем пространстве, оборудование, в загрузочном устройстве, в устройствах транспортирования и т.д.

3.1.3. Многовариантности технологических процессов, обеспечивающих максимальное использование возможностей ГПС в случаях вынужденных или целенаправленных изменений производственных условий.

3.1.4. Типизации технологических решений, обеспечивающей минимальные изменения ГПС при смене или модификации объекта производства.

3.1.5. Рациональной структуры операций и переходов технологических процессов, обеспечивающей: синхронизацию операций и переходов по штучному времени, кратность времени выполнения переходов периодам стойкости режущего инструмента, минимизацию транспортных и манипуляционных перемещений.

3.1.6. Обеспечения возможности реализации обработки детали в случае выхода из строя оборудования ГПС.

3.1.7. Обеспечения проверки стабильности параметров материалов точности и размеров заготовок и деталей, стабильности технологического процесса, контроля результатов выполнения операций и переходов.

3.1.8. Обеспечения корректировки стойкости режущего инструмента с приведением к единой или кратной величине и последующей корректировкой режимов резания.

3.1.9. Оперативной корректировки управляющих программ обработки, транспортирования, контроля, складирования и т.д.

3.2. Работы, связанные с типизацией (унификацией) технологических процессов и их элементов в ГПС, должны стать составной частью работ, связанных с анализом, прогнозированием, сравнением и группированием технологических решений.

3.3. Типизации (унификации) могут подвергаться как весь технологический процесс, так и его отдельные составляющие (операции, переходы, оснащение, схемы базирования и т.д.).

3.4. Типизации должны подвергаться также вид и характер обработки группы деталей, технологическое оборудование и вид оснастки, формы и размеры заготовок.

3.5. Работы по типизации должны включать упорядочение последовательности переходов внутри операции и последовательности операций внутри маршрута обработки для множества деталей, принадлежащих к одной классификационной совокупности.

3.6. Работы по типизации должны обеспечить минимизацию информационных массивов, сокращение транспортных потоков, разработку структуры информации, расчет потребности в средствах вычислительной и организационной техники.

3.7. Типизация комплексов и компонентов технологических процессов в условиях ГПС производится на основе метода пошаговой типизации. Основные положения метода изложены в приложении 5.

4. ПРАВИЛА ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ В ГПС

4.1. Эффективность эксплуатации ГПС зависит от уровня проектирования технологических процессов. Уровень проектирования определяется качеством решения задач (см. табл. 1), в соответствии с требованиями, приведенными в разд. 3. Проектирование технологических процессов для ГПС характеризуется различными условиями, методами и режимами.

4.1.1. Важное значение для определения состава решаемых задач и результатов их решения имеют условия, определяющие степень готовности ГПС. Проектирование технологических процессов может выполняться в условиях действующей ГПС или в условиях проектируемой ГПС.

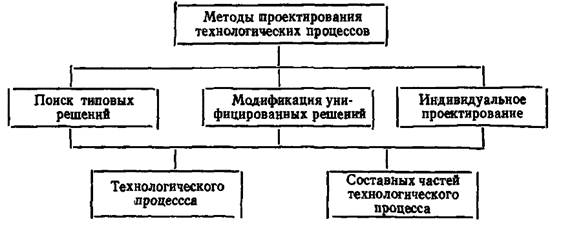

4.1.2. Проектирование технологических процессов в условиях ГПС наиболее эффективно выполнять методами математического моделирования. Для проектирования в целом и для решения отдельных задач могут применяться различные методы, основные из которых приведены на рис. 2.

4.1.2.1. При организации проектирования целесообразно применение математических моделей, разработанных на основе типовых (по ГОСТ 14.416-83) для типовых решений, унифицированных решений, индивидуального проектирования.

4.1.2.2. Структура математического и информационного обеспечения проектирования технологических процессов для ГПС представлена в приложении 2.

Рис. 2. Методы проектирования технологических процессов

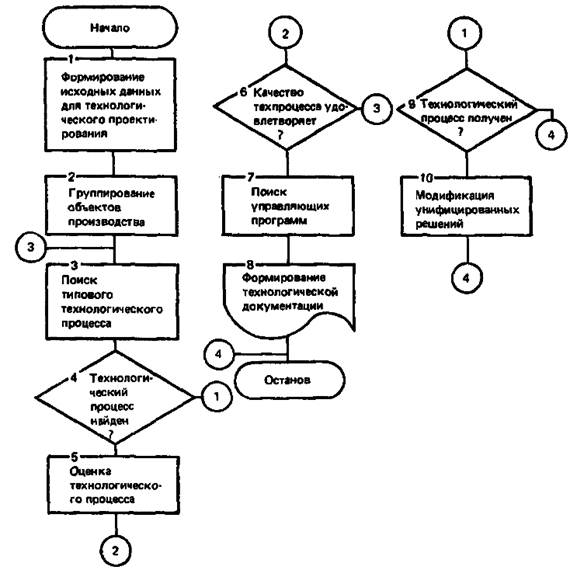

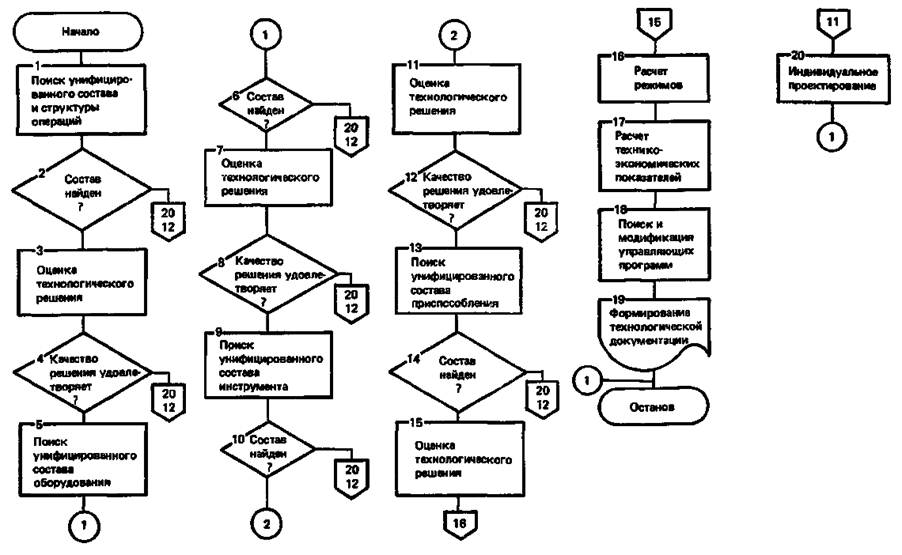

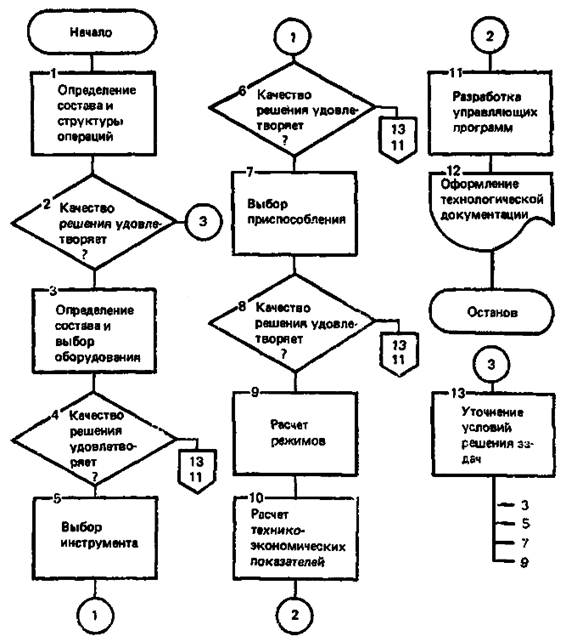

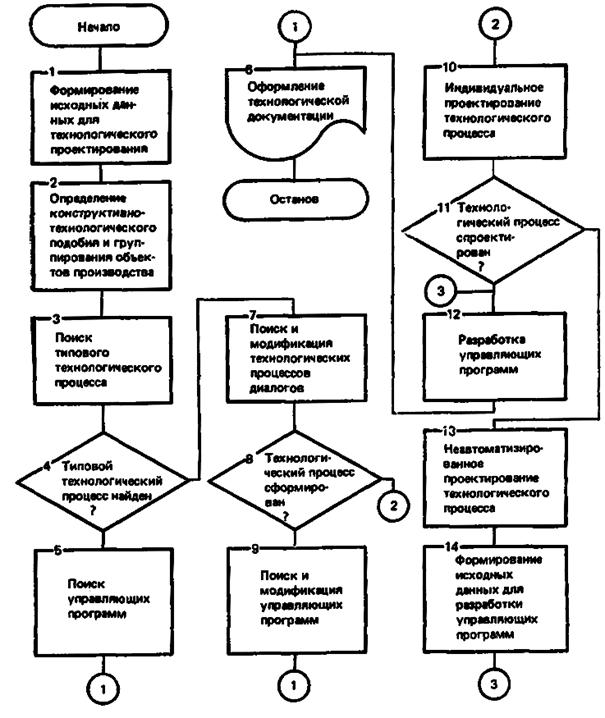

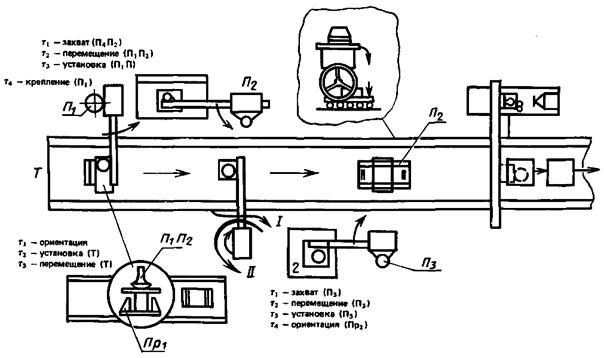

4.1.2.3. Организация технологического проектирования для ГПС с применением различных методов показана на рис. 3, 4, 5, 6.

Рис. 3. Проектирование технологических процессов на основе типовых решений

Рис. 4. Проектирование технологических процессов на основе унифицированных элементов

Рис. 5. Индивидуальное проектирование технологических процессов

4.1.3. Для проектирования могут использоваться пакетный или диалоговый режимы, но наилучшие результаты обеспечивает их рациональное сочетание.

4.1.3.1. Задачи, связанные с поиском информации об оснащении, с расчетами режимов, норм времени, технико-экономических показателей целесообразно решать в пакетном режиме.

4.1.3.2. Задачи, связанные с выбором рациональных вариантов последовательности обработки, средств оснащения из-за сложности формализации целесообразно решать в диалоговом режиме.

4.1.3.3. Результатом проектного решения по любому из установленных методов проектирования технологических процессов является технологическая документация и управляющие программы для оборудования роботов, транспортных систем.

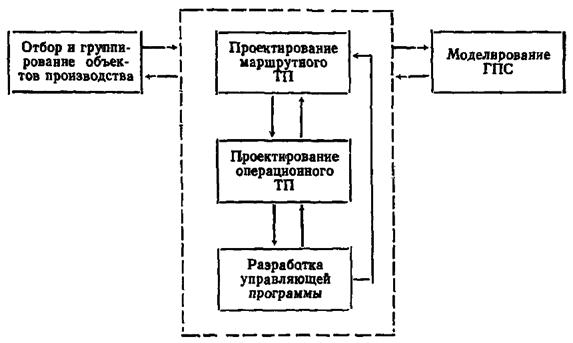

Рис. 6. Схема взаимодействия методов проектирования технологических процессов в условиях ГПС

4.1.3.4. В ряде случаев результаты технологического проектирования могут использоваться для синтеза структуры ГПС или ее модернизации на основе унификации и группирования технологических операций, оснастки и оборудования, специализации технологического оборудования и разработки планировок.

4.2. Проектирование технологических процессов в условиях ГПС разделяется на этапы, состав которых приведен на рис. 7.

4.2.1. На первом этапе решаются задачи, связанные с анализом объектов производства, их отбором и группированием в соответствии с требованиями ГПС: описание объектов производства, классификация и группирование, оценка группирования.

Рис. 7. Состав этапов проектирования технологических процессов в условиях ГПС

4.2.1.1. Основой отбора и группирования технологических процессов в ГПС является использование общесоюзного классификатора ЕСКД и технологического классификатора деталей машиностроения и приборостроения, а также объективная автоматизированная классификация, которая может проводиться по методике, изложенной в приложении 3.

4.2.2. На втором этапе решаются задачи проектирования маршрутного технологического процесса, основными из которых являются:

выбор заготовок и комплектация;

определение состава и последовательности этапов;

анализ загрузки ГПС;

выбор схемы базирования;

определение состава и последовательности операций;

выбор оборудования;

выбор инструмента;

выбор приспособлений.

4.2.2.1. Примеры методики решения типовых задач данного этапа приведены в приложении 4.

4.2.3. На третьем этапе, на основе маршрутного, разрабатывается операционный технологический процесс. При этом решаются следующие задачи:

определение состава и последовательности переходов;

определение траекторий перемещения заготовок и деталей, рабочих органов оборудования и инструмента;

выбор инструментальных наладок и наладок приспособлений;

расчет точности;

расчет режимов;

нормирование.

4.2.3.1. В приложении 4 рассмотрены примеры разработки математических моделей для решения задач расчета режимов и нормирования.

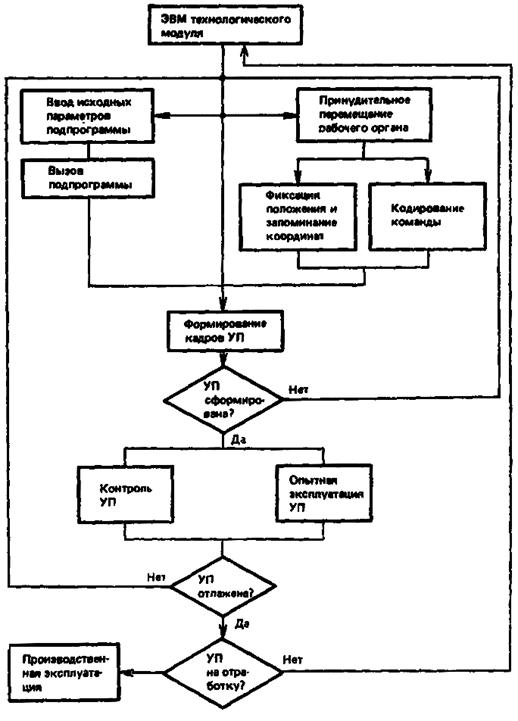

4.2.4. На четвертом этапе, на основе информации об изделии и технологии изготовления, производится разработка управляющих программ в следующей последовательности:

формирование исходной информации;

подготовка управляющих программ;

отладка управляющих программ;

передача в банк управляющих программ.

4.2.5. На пятом этапе выполняется проверка правильности принятых технологических решений моделированием производственной системы, позволяющая выявить и устранить узкие места и учесть аварийные и сбойные ситуации. Наилучшие результаты позволяет получить имитационное моделирование.

4.2.5.1. Структурная модель участка ГПС приведена в приложении 4.

4.3. Разработка управляющих программ

4.3.1. Общий порядок разработки управляющих программ (УП), состав и структура систем автоматизированного программирования УП для оборудования с ЧПУ регламентированы ГОСТ 23501.603-84.

4.3.2. В условиях ГПС, как замкнутого цикла производства, система автоматизированного программирования ГПС (САП ГПС) должна обеспечить автоматизированное выполнение следующих этапов работ по подготовке УП:

управление процессом подготовки УП;

формирование сквозного маршрутного технологического процесса обработки детали, с учетом рабочего состояния технологических модулей ГПС;

выбор средств технологического оснащения обработки детали;

проектирование операционного технологического процесса обработки детали;

расчет УП для основного и вспомогательного оборудования с ЧПУ технологического модуля ГПС;

контроль УП;

формирование сопроводительной технологической документации;

подготовка информации для АСУ ГПС;

ведение библиотеки УП и технологической документации, для обеспечения работы ГПС.

4.3.3. Управление процессом подготовки УП должно обеспечить:

управление режимами процесса подготовки УП: подготовка и редактирование исходных данных, расчет на ЭВМ, контроль УП, формирование базы данных, ведение библиотеки УП и технологической документации;

планирование этапов разработки и внедрения технологического процесса и УП (подготовка сводок, справок, отчетов и т.п.);

информационную связь с АСУ ГПС.

4.3.4. Расчет УП для основного и вспомогательного оборудования с ЧПУ, в условиях ГПС, должен обеспечить разработку комплекса УП по операциям ГПС, содержащего следующие данные:

о перемещении рабочих органов и технологические команды для основного оборудования с ЧПУ технологического модуля ГПС;

для транспортно-накопительной системы технологического модуля ГПС;

для системы загрузки-выгрузки деталей, инструментов и т.п. технологического модуля ГПС;

для системы операционного контроля.

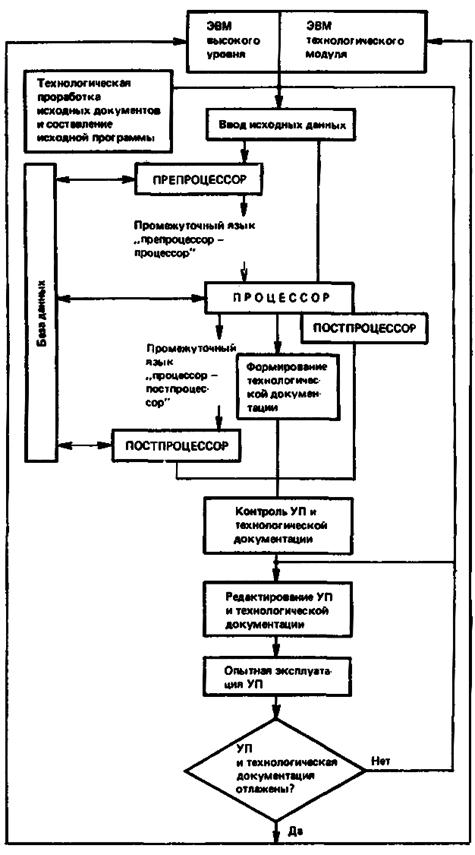

Разработка УП осуществляется методами составления:

исходной программы на технологически ориентированном языке системы автоматизированного программирования УП с последующей отработкой на ЭВМ технологического модуля ГПС или ЭВМ высокого уровня, вычислительной сети ГПС (рис. 8);

программы на языке УП с использованием макропрограмм, заложенных в ЭВМ технологического модуля ГПС, путем программирования или самообучения (рис. 9).

Рис. 8. Типовая схема получения УП с помощью систем автоматизированного программирования

4.3.5. Подготовка информации для АСУ ГПС осуществляется на полный технологический процесс обработки детали, в рамках ГПС и используется для планирования и учета хода производства.

Информация должна содержать следующие основные данные:

номер технологического процесса;

параметры обрабатываемой детали (габаритные размеры, масса, материал и т.п.);

код и параметры заготовки;

номер и параметры операции (установа);

номер УП;

код и параметры технологического модуля ГПС;

код и параметры крепежного приспособления;

коды и параметры инструментов, используемых в операции;

время: штучное, вспомогательное, подготовительно-заключительное, работы по УП, работы каждого инструмента и др.

Рис. 9. Типовая схема составления программы на языке УП

4.3.6. Ведение библиотеки УП и технологической документации должно обеспечить:

ввод информации УП и технологической документации с магнитных и физических носителей;

вывод информации УП и технологической документации на магнитные и физические носители;

архивирование на магнитных носителях информации УП и технологической документации;

редактирование информации УП и технологической документации;

сервисные операции над УП и технологической документацией (расчета времени по УП, контроль перфорации перфоленты и т.п.).

5. ТИПОВЫЕ МАТЕМАТИЧЕСКИЕ МОДЕЛИ ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

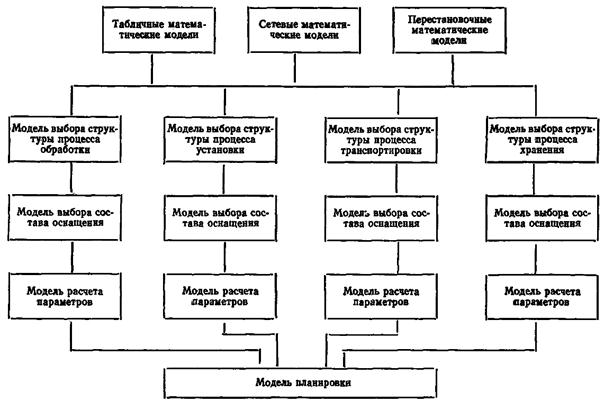

5.1. Состав моделей

5.1.1. Формализованное описание методов проектирования технологических процессов для ГПС ведут на основе математического моделирования (по ГОСТ 14.416-83, РД 50-464-84).

5.1.2. Метод математического моделирования основывается на моделировании элементов конструкции процессов обработки, установки, транспортировки и хранения, расчета технических и экономических параметров процессов.

5.1.3. Состав математических моделей определяется составом решаемых задач, составом конструкторской и технологической документации.

5.1.4. Объектами моделирования при проектировании процессов ГПС являются:

элементы конструкции (детали или сборочные единицы);

процессы обработки, установки, транспортирования, транспортная система, система хранения.

5.1.5. Математическая модель процессов обработки предназначена для формализации процессов обработки, выбора схем базирования и способов установки и расчета технико-экономических показателей.

5.1.6. Математическая модель процессов установки предназначена для формализации процессов базирования при обработке, выбора схем базирования и способов установки и расчета технико-экономических показателей.

5.1.7. Математическая модель процессов транспортирования предназначена для формализации процессов транспортирования, выбора схемы транспортной системы и расчета технико-экономических показателей.

5.1.8. Математическая модель процессов хранения предназначена для формализации процессов хранения, выбора способа хранения и расчета технико-экономических показателей.

5.1.9. Типовой состав математических моделей для каждой из подсистем ГПС включает:

математические модели конструкции детали или сборочной единицы - формализованное описание конструкции детали или сборочной единицы;

математические модели систем обработки, установки, транспортирования и хранения;

математическую модель расчета технико-экономических показателей процессов обработки, установки, транспортирования и хранения.

5.1.10. Для описания структуры моделируемого объекта используются типовые структурные математические модели, для расчета технико-экономических показателей - количественные модели, взаимосвязанные со структурными моделями.

5.1.11. Объекты описываются на структурном, логическом и количественном уровнях.

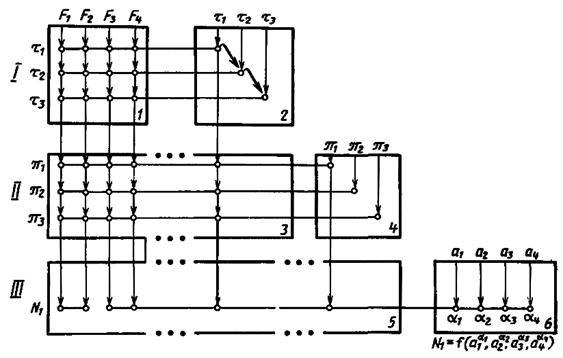

5.1.11.1. На структурном уровне моделируется состав элементов объекта в виде неупорядоченных множеств А = {а1, а2, ..., аn}, T = {τ1, τ2, ..., τm}, P = {p1, p2, ..., pk} или упорядоченных множеств А = {а1, а2, ..., аn}, T = {τ1, τ2, ..., τm}, P = {p1, p2, ..., pk} соответственно для элементов конструкции А, технологических процессов Т и технологической системы Р. На этом же уровне описывается состав контуров объектов моделирования и структурные отношения между элементами и контурами. Например, для технологического процесса Т состав контуров может быть представлен как F(T)=(F1, F2, ..., Fl), а структурные отношения между контурами (Т) и элементами технологического процесса Т описываются в виде булевых матриц

5.1.11.2. На логическом уровне каждому множеству или булевой матрице соответствуют наборы логических отношений между входящими в них элементами, представленными в виде логических переменных, например множеству Т соответствуют логические отношения вида RLk(T)

T = RkL(τ1, τ2 … τm).

5.1.11.3. На количественном уровне каждому элементу множества, булевой матрице или логической переменной ставится в соответствие алгебраическая или другая количественная переменная, а логические отношения переходят в количественные отношения - уравнения, неравенства и т.п., например для τ1 Î T с составом контуров F(τ1) = (F1, F2, F3, F4), имеющими количественные значения N= (a1, a2, а3, a4) соответствует уравнение N1 = f(a1α1, a2α2, a3α3, a4α4).

5.2. Взаимосвязи математических моделей

5.2.1. Информационные взаимосвязи структурных и количественных моделей осуществляется с помощью матриц, связывающих элементы структурной модели с расчетными формулами, параметрами, коэффициентами и т.д.

Рис. 10. Общая схема информационной взаимосвязи моделей

5.2.2. Общая схема информационной взаимосвязи моделей на примере проектирования технологических процессов и выбора состава оснащения показана на рис. 10, где I - структурная модель выбора состава и последовательности операций, II - структурная модель выбора состава средств технологического оснащения, III - количественная модель расчета технико-экономических показателей.

5.2.3. Модели включают:

1 - матрица состава контуров технологических операций;

2 - матрица смежности графа взаимосвязи технологических операций;

3 - матрица состава контуров технологического оснащения;

4 - матрица смежности графа взаимосвязи средств технологического оснащения;

5 - матрица взаимосвязи контуров, технологических операций и средств технологического оснащения с номерами формул расчета технико-экономических показателей;

6 - матрица состава показателей степени в формулах расчета показателей.

Пример формализованного описания процесса проектирования технологии с помощью математических моделей приведен в приложении 4.

6. ТРЕБОВАНИЯ К СОСТАВУ И ФОРМАМ ПРЕДСТАВЛЕНИЯ И ВЗАИМОСВЯЗИ ТЕХНОЛОГИЧЕСКИХ ДАННЫХ В ГПС

6.1. Состав технологических данных должен включать информацию о маршруте обработки детали по операциям, информацию о структуре операции и ее оснащении, средствах хранения, транспортировки, ориентации в рабочем пространстве станка.

6.1.1. Маршрут должен включать список типовых операций, с учетом возможных вариантов.

6.1.2. Операция должна включать список переходов, список оснастки, список требований к операции, список средств транспортировки и ориентации.

6.2. Форма представления технологических данных.

6.2.1. Представление технологических данных должно быть организовано в виде самостоятельных файлов (массивов).

6.2.2. Информация, входящая в состав операции, должна быть представлена в форме каталогов типовых технологических решений, которые должны составить самостоятельный раздел информационной базы данных.

6.2.3. Раздел информационной базы данных включается в обработку при рассмотрении соответствующего списка информации и содержит подробный состав постоянной информации и указания по запросу переменной информации.

6.2.4. Решение о составе постоянной и переменной информации принимается в соответствии с условиями, методами и режимами проектирования технологических процессов в условиях ГПС.

6.2.5. Рабочие технологические решения должны храниться в архиве ЭВМ в виде списков информации по составу технологических данных, с указанием адресов возможного занесения переменной информации и возможностях вывода технологической документации на печать согласно формам ЕСТД.

6.3. Взаимосвязь технологических данных.

6.3.1. Взаимосвязь технологических данных в условиях ГПС определяется средствами программного обеспечения проектирования технологических процессов механической обработки, а также содержанием переменной информации в задании на проектирование технологического процесса.

6.3.2. При работе с типовыми маршрутами список операций внутри маршрута определяет обращение ко всем каталогам данных, упомянутых в п. 6.1.

6.3.3. При отсутствии типового маршрута обращения к соответствующим каталогам определяют список типовых операций, указываемый в задании на проектирование.

6.3.4. Если типизация технологических решений проведена только на уровне переходов, в задании на проектировании должен быть составлен список операций в кодах общесоюзного классификатора технологических операций (КТО). Дальнейшая обработка технологических данных производится в упомянутой выше (п. 6.1) последовательности.

6.3.5. Список унифицированных переходов в операции должен быть составлен в строгой и однозначной последовательности их реализации.

6.3.6. Структура описания унифицированного перехода должна содержать код элемента обработки (установки), количество конгруэнтных элементов в переходе и последовательное описание собственных размеров элемента и размеров привязки к другим элементам.

6.3.7. Привязка к программе обработки на данной операции должна производиться через макропроцедуры, причем кодом макропроцедуры должен служить код элемента обработки, а переменная информация, расположение и обозначение выдерживаемых размеров в макропроцедуре должны быть в строгом соответствии с соответствующей информацией перехода.

6.3.8. Программное обеспечение средств транспортировки и ориентации заготовок должно быть увязано с циклом обработки детали на данной операции.

ПРИЛОЖЕНИЕ 1

Справочное

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

|

Определение |

|

|

1. Математическая модель |

По ГОСТ 14.416-83 |

|

2. Типовая математическая модель |

По ГОСТ 14.416-83 |

|

3. Гибкая производственная система |

По ГОСТ 26228-85 |

|

4. Гибкий производственный модуль |

По ГОСТ 26228-85 |

|

5. Роботизированный технологический комплекс |

По ГОСТ 26228-85 |

|

6. Средства технологического оснащения |

По ГОСТ 3.1102-82 |

ПРИЛОЖЕНИЕ 2

Рекомендуемое

СТРУКТУРА МАТЕМАТИЧЕСКОГО И ИНФОРМАЦИОННОГО ОБЕСПЕЧЕНИЯ ПРОЦЕССА ТЕХНОЛОГИЧЕСКОГО ПРОЕКТИРОВАНИЯ В ГПС

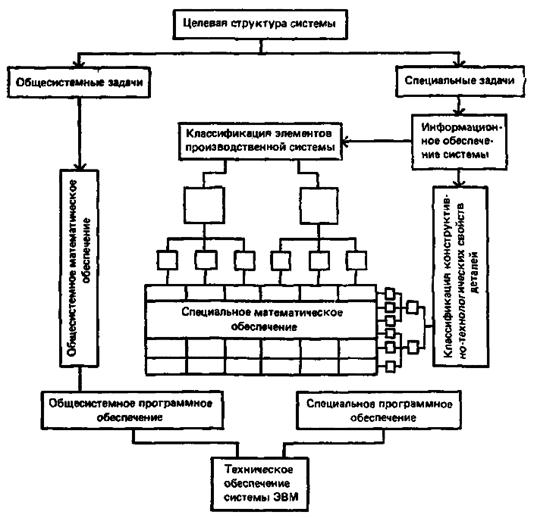

1. Общая типовая структура математического, информационного и технического обеспечения показана на рис. 1.

1.1. Математическое обеспечение является обеспечивающей подсистемой и включает общесистемное и специальное математическое обеспечение. Общесистемное математическое обеспечение служит для решения общесистемных задач и включает:

методы математического моделирования;

типовые математические модели;

типовые алгоритмы обработки моделей.

1.2. Специальное математическое обеспечение включает систему моделей и методов решения задач проектирования технологических процессов.

1.3. На рис. 2 приведена структура специального математического обеспечения. Состав моделей определяется в зависимости от этапа проектирования. В качестве основных этапов рассматриваются следующие:

выбор структуры процесса;

выбор состава средств, реализующих процесс;

расчет параметров процесса;

привязка процессов и средств к конкретным условиям.

1.4. Единой основой математического обеспечения являются типовые математические модели: табличные, сетевые, перестановочные. Расчет параметров производится с использованием типовых количественных моделей.

2. Особенности разработки информационного обеспечения

Рис. 1. Общая типовая структура взаимосвязи программного, информационного и технического обеспечения ГПС ТП

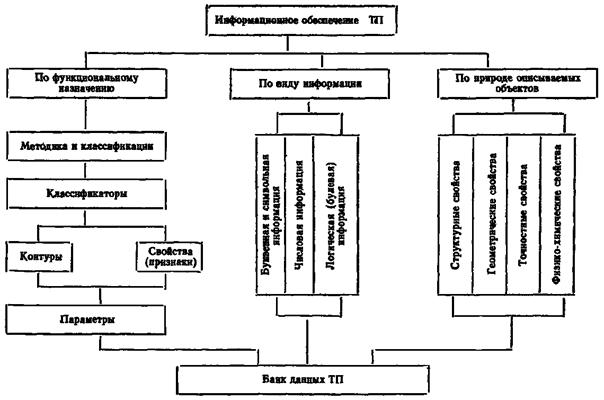

2.1. Информационное обеспечение включает совокупность информации, способы ее представления, хранения и преобразования. Типовая структура информационного обеспечения (рис. 3) включает методики проектирования и классификации.

Рис. 2. Структура специального математического обеспечения

Рис. 3. Структура информационного обеспечения

ПРИЛОЖЕНИЕ 3

Рекомендуемое

МЕТОД КЛАССИФИКАЦИИ ИЗДЕЛИЙ И ЭЛЕМЕНТОВ ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ В ГПС

1. Классификация в условиях ГПС предназначена для группирования объектов различного назначения и их структуры с целью обеспечения унификации и типизации технологических процессов, средств технологического оснащения, действующих в ГПС.

2. Классификация объектов ГПС должна проводиться с учетом следующих требований.

2.1. Комплексности группирования объектов, обеспечивающей возможности взаимоувязки классов на всех уровнях и стадиях классификации.

2.2. Полноты информации, определяющей эффективность машинной обработки задач, решаемых подсистемами ГПС.

3. Объектами классификации в условиях ГПС являются объект производства, технологические процессы, технологические элементы ГПС.

4. Условиями, определяющими особенности и задачи выполнения классификации, являются группирование объектов при создании ГПС и в условиях действующей ГПС.

4.1. Задача классификации для создаваемой ГПС является группирование объектов по классам, состав которых отражает все особенности функционирования ГПС.

4.2. Задача классификации в условиях действующей ГПС сводится к определению принадлежности объекта производства или технологического элемента ГПС тому или иному классу.

5. Классификация объектов производства и технологических элементов ГПС выполняется на основе конструктивно-технологических свойств, которые являются классификационными признаками. Состав конструктивно-технологических свойств должен отвечать требованиям и методам решения задач, приведенных в табл. 1 и описанными в разделе 4 настоящих методических указаний.

6. Процесс классификации заключается в разбиении элементов множества А на совокупность непересекающихся подмножеств, которые покрывают все множества А. Каждому подмножеству соответствует класс, объединяющий элементы множества А с совпадающими свойствами в n-м пространстве параметров. Критерием совпадения свойств является допустимое значение меры близости элементов. Мера близости элементов рассчитывается по зависимостям определенного вида, учитывающим либо число совпавших признаков, либо число несовпавших признаков одновременно.

6.1. Классификация элементов в условиях ГПС выполняется методами, которые должны отвечать следующим основным требованиям:

оперирование нефиксированным составом классификационных признаков возможность изменения зависимостей для определения мер близости;

выполнение классификации в n-м пространстве параметров, имеющих разные весовые коэффициенты;

выполнение классификации в условиях изменения значений допустимой меры близости;

возможность обработки классификационных признаков произвольной структуры (описательные, числовые, логические и т.п.).

Метод автоматизированной классификации на основе использования типовых математических моделей, отвечает всем указанным требованиям.

6.2. Процесс автоматизированной классификации простроен на использовании математической модели следующего вида:

где F = (F1, F2 ... Fn) - множество классификационных признаков;

A = (a1, a2, ... am) - множество объектов классификации;

Сij - переменная, принимающая следующие значения:

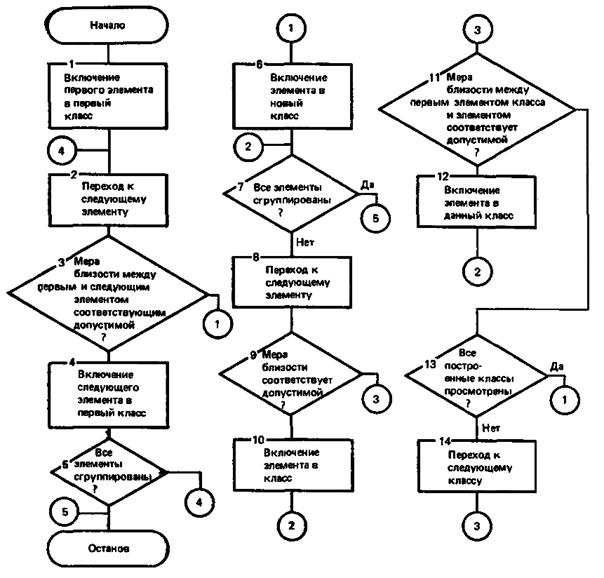

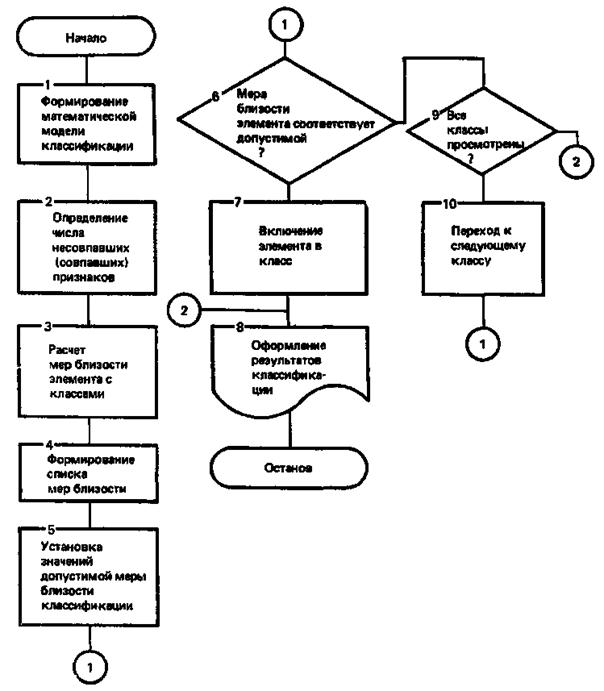

6.3. Обработка математической модели классификации осуществляется в соответствии с обработкой типовых математических моделей проектирования. Алгоритм обработки математической модели классификации приведен на рис. 1.

Рис. 1. Блок-схема алгоритма обработки математической модели классификации

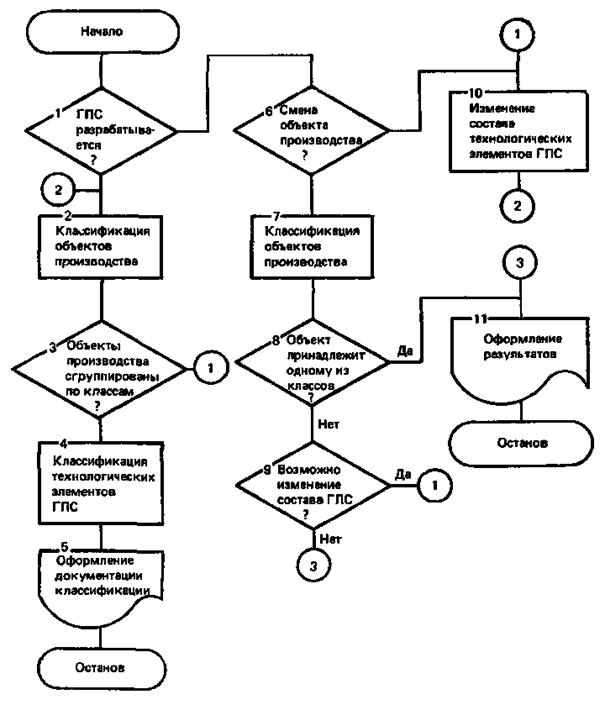

7. Процесс автоматизированной классификации в условиях ГПС (рис. 2) объединяет три взаимосвязанных стадии:

классификация объектов производства и технологических элементов ГПС при ее разработке (блоки 2 - 5, рис. 2);

определение принадлежности объекта производства к одному из классов в условиях действующей ГПС (блоки 7, 8, рис. 2);

определение принадлежности технологического элемента ГПС к одному из классов в условиях действующей ГПС (блоки 10, 11, рис. 2).

Рис. 2. Блок-схема алгоритма проведения автоматизированной классификации в условиях ГПС

7.1. Классификация объектов при создании ГПС представляет собой многошаговый процесс с последовательным приближением к составу классов, каждому из которых соответствует собственный состав типовых или унифицированных технологических решений. В случае невозможности проведения такой классификации, определяются изменения состава технологических элементов ГПС

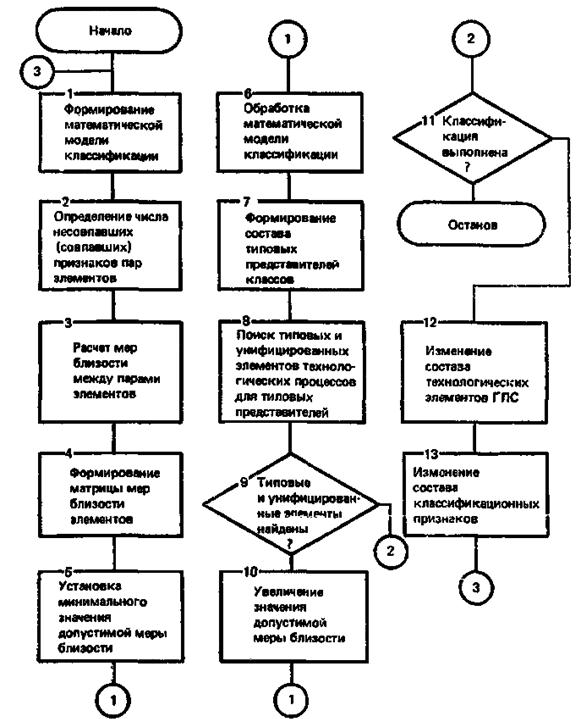

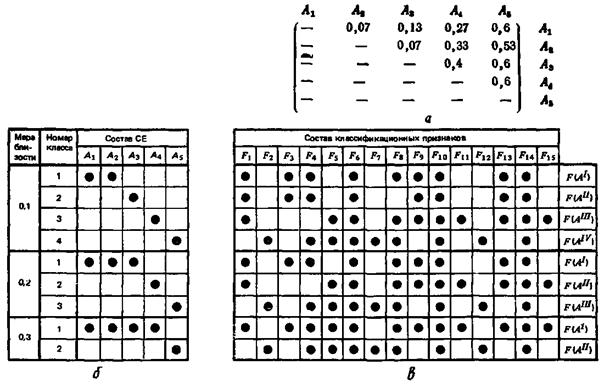

Алгоритм процесса классификации приведен на рис. 3. Процесс автоматизированной классификации на первой стадии проиллюстрирован на примерах: состава сборочных единиц (см. рис. 6), состава деталей (см. рис. 4), состава промышленных роботов (см. рис. 9).

Рис. 3. Блок-схема алгоритма классификации объектов производства при разработке ГПС

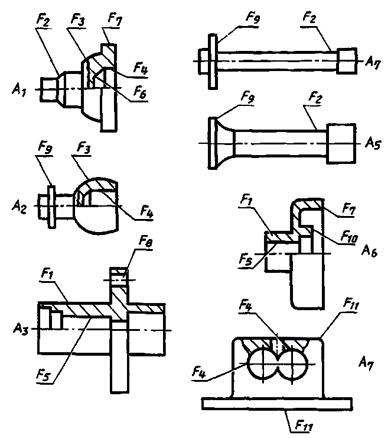

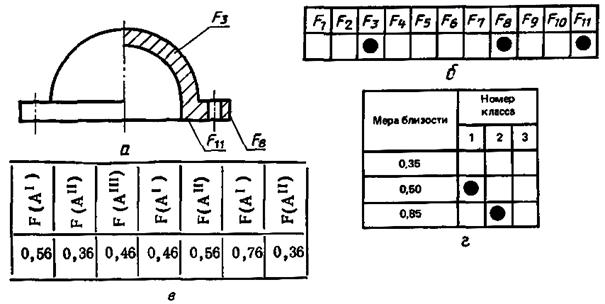

7.1.1. Для множества деталей, представленного на рис. 4,а, ограниченный состав конструктивно-технологических свойств, который может быть использован для автоматизированной классификации, объединяет:

цилиндрическую наружную гладкую F1;

цилиндрическую наружную ступенчатую F2;

сферическую наружную F3;

цилиндрическую внутреннюю гладкую F4;

цилиндрическую внутреннюю ступенчатую F5;

коническую внутреннюю F6;

фланец F7;

фланец с отверстием F8;

выступ наружный F9;

выступ внутренний F10;

плоскость F11.

а

б

Рис. 4. Классификация деталей:

а - состав деталей; б - математическая модель классификации

В соответствии с составами деталей и конструктивно-технологических свойств сформирована математическая модель, приведенная на рис. 4,б. В качестве зависимости для определения меры близости деталей выбрана φ= n/N, где п - число несовпадающих признаков; N - общее число признаков.

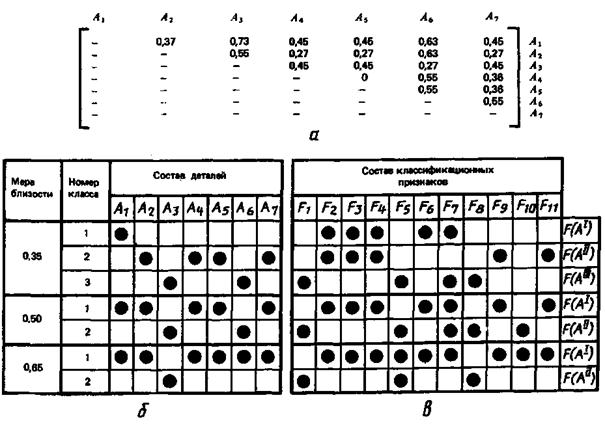

Например, мера близости между деталями A1 и A6 равна φ = 7/11 ≈ 0,63. Результаты расчета мер близости между деталями сведены в матрицу на рис. 5,а. Разбиение деталей на классы осуществляется заданной наперед допустимой мерой близости φ. Детали Аi и Aj входят в один класс, если выполняется условие:

φi-j ≤ [φ]. Процесс разбиения на классы будет осуществляться относительно первой детали А1. В качестве начального значения φ принимается минимальное значение φ = 0 в матрице мер близости (рис. 5,а). При этом каждая деталь образует свой отдельный класс, степень унификации технологических процессов их обработки минимальная. Если технологические элементы ГПС обеспечивают выполнение технологического процесса более высокой степени унификации значение φ увеличивается. Следующее значение φ = 0,627 изменение классификатора деталей при φ = 0 не даст. При φ = 0,36 состав деталей разделится на 3 класса и т.д. до тех пор, пока технологические элементы ГПС позволяют повышать степень унификации технологических процессов обработки деталей. Максимальная степень унификации технологических процессов обработки при φ = 0,74. При этом значении все детали объединены в один класс. На рис. 5,б приведены составы классов деталей для различных значений допустимой меры близости. По полученным результатам сформированы типовые представители классов, представленные составом своих классификационных признаков в матрице на рис. 5,в.

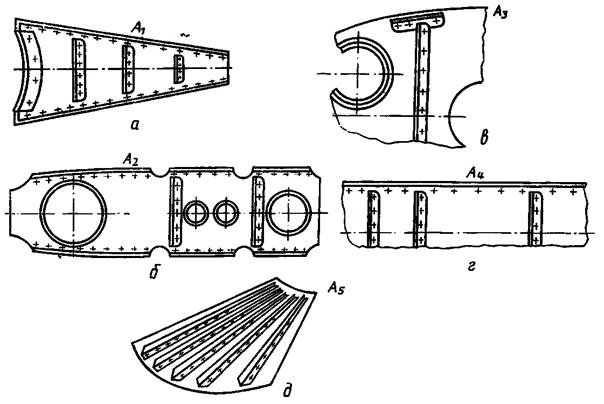

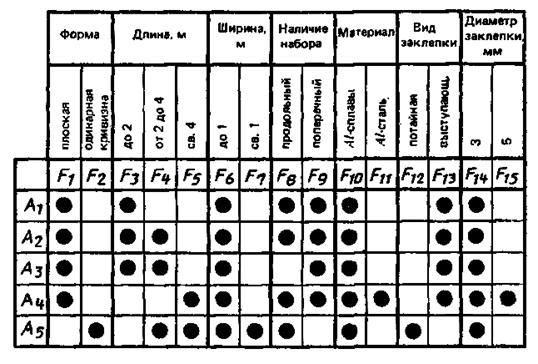

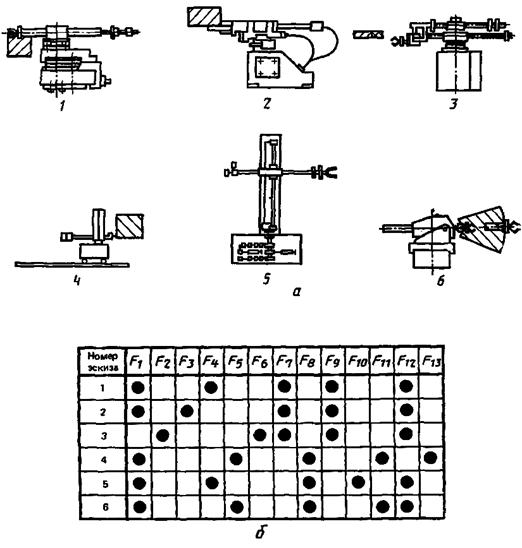

7.1.2. Для множества сборочных единиц, представленного на рис. 6,а, ограниченный состав конструктивно-технологических свойств, который может быть использован для автоматизированной классификации, объединяет следующие группы:

геометрическая форма - плоская F1, одинарная кривизна F2;

длина сборочной единицы - до 2 м F3, от 2 до 4 м F4, свыше 4 м F5;

ширина сборочной единицы - до 1 м F5, свыше 1 м F7;

наличие набора - продольного F8, поперечного F9;

материал - алюминиевые сплавы F10, сталь F11;

вид заклепочного соединения - потайная заклепка F12, выступающая F13;

диаметр заклепки - 3 или 5 мм.

В соответствии с составом сборочных единиц и конструктивно-технологических свойств сформирована математическая модель классификации, приведенная на рис. 7. В качестве зависимости для определения меры близости сборочных единиц выбрана зависимость (см. п. 7.1.1). Результаты расчета мер близости между сборочными единицами сведены в матрицу (рис. 8,а). Разбиение сборочных единиц на классы осуществляется в соответствии с п. 7.1.2. Процесс группирования сборочных единиц по классам аналогичен процессу группирования деталей, описанного в п. 7.1.1. Состав классов сборочных единиц при различных значениях допустимой меры близости приведен на рис. 8,б. Для данных классов сформирован состав типовых представителей, представленных составом классификационных признаков в матрице на рис. 8,в.

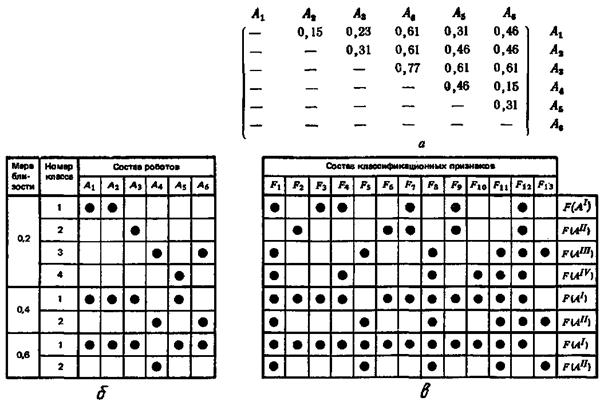

7.1.3. Для множества промышленных роботов, представленных на рис. 9,а, ограниченный состав конструктивно-технологических свойств, который может быть использован для автоматизированной классификации, объединяет следующие группы:

мобильность - стационарный F1, подвижный F2;

подвижность - три, пять, шесть, семь степеней подвижности, соответственно F3, F4, F5, F6;

вид привода - пневматический F7, гидравлический F8;

грузоподъемность - до 0,5 кг F9, от 0,5 до 10 кг F10, свыше 10 кг F11;

система управления - жесткопрограммируемая F12, комбинируемая F13.

Рис. 5. Результаты обработки математической модели классификации:

а - матрица мер близости деталей; б - состав классов деталей; в - состав типовых представителей

Рис. 6. Сборочные единицы:

a - диафрагма; б, в - нервюра; г - балка; д - панель

Рис. 7. Математическая модель классификации сборочных единиц

В соответствии с составом промышленных роботов и классификационных признаков сформирована математическая модель классификации, приведенная на рис. 9,б. В качестве зависимости для определения меры близости промышленных роботов выбрана зависимость (п. 7.1.1). Результаты расчета мер близости между промышленными роботами сведены в матрицу рис. 10,а. Группирование промышленных роботов осуществляется в соответствии с условием (п. 7.1.2). Процесс группирования промышленных роботов аналогичен процессу группирования деталей, описанного в п. 7.1.1. Состав классов промышленных роботов при различных значениях допустимой меры близости приведен на рис. 10,б. Для данных классов сформирован состав типовых представителей, представленных составом классификационных признаков в матрице на рис. 10,в.

7.2. В условиях действующих ГПС возможны изменения состава обрабатываемых изделий и изменение состава технологических элементов. При изменении состава объектов производства решение задачи классификации позволяет установить возможность обработки нового изделия и степень унификации технологического процесса. Эти задачи решаются на основании принадлежности нового объекта производства к одному из классов. Принадлежность устанавливается на основании меры близости нового объекта производства с типовыми представителями классов. Алгоритм процесса установки принадлежности к классу приведен на рис. 11.

Примером выполнения классификации на второй стадии является смена обработки деталей, представленных на рис. 4,а на деталь типа «крышка», показанной на рис. 12,а. Состав параметров детали приведен на рис. 12,б.

Моделью классификации является матрица состава типовых представителей (см. рис. 5,в). В качестве зависимости для определения меры близости детали с типовыми представителями классов выбрана зависимость вида (см. п. 7.1.1).

Рис. 8. Результаты обработки математической модели классификации:

а - матрица мер близости сборочных единиц; б - состав классов сборочных единиц; в - состав типовых представителей

Рис. 9. Классификационная модель промышленных роботов:

а - промышленные роботы; б - математическая модель классификации

Результаты расчета мер близости между деталью и типовыми представителями классов сведены в список на рис. 12,в.

Принадлежность к классу устанавливается в соответствии с условием (см. п. 7.1.2), где φ - установленное значение допустимой меры близости для данного класса.

Результаты классификации детали типа «крышка» приведены на рис. 12,г. На основании этих результатов приходим к следующему выводу: в условиях ГПС, обеспечивающих допустимую меру близости 0,35, технологические процессы обработки деталей (см. рис. 4,а) отличаются низкой степенью унификации, что делает невозможным обработку детали типа «крышка» в данной ГПС. При увеличении значения допустимой меры близости степень унификации технологических процессов в условиях ГПС обеспечивают обработку данной детали.

Рис. 10. Результаты обработки математической модели классификации:

а - матрица мер близости роботов; б - состав классов роботов; в - состав типовых представителей

Рис. 11. Блок-схема алгоритма классификации объектов производства для действующей ГПС

7.3. Выполнение классификации на третьей стадии в условиях ГПС связано с изменением состава технологических элементов. Классификация измененного состава технологических элементов позволяет установить изменение степени унификации технологических процессов, выполняемых в условиях ГПС.

На третьей стадии классификации решаются две задачи:

определение принадлежности новых технологических элементов к одному из классов;

повторная классификация объектов производства и технологических элементов.

В случае, если все новые технологические элементы ГПС принадлежат к установленному составу классов, степень унификации технологических процессов не уменьшится. В противном случае, требуется повторная классификация объектов производства и технологических элементов ГПС. Повторная классификация объектов производства и технологических элементов ГПС выполняется с измененным составом классификационных признаков.

Рис. 12. Определение класса детали:

а - деталь; б - состав классификационных признаков детали; в - список мер близости; г - принадлежность к классу

ПРИЛОЖЕНИЕ 4

Рекомендуемое

ПОРЯДОК ВЫБОРА ТЕХНОЛОГИЧЕСКИХ ЭЛЕМЕНТОВ В ГПС

1. Выбор последовательности обработки деталей.

1.1. По возможному составу и последовательности обработки поверхностей деталей выделяются одновариантные и многовариантные структуры с различным характером упорядоченности переходов и операций.

1.2. При проектировании считается, что последовательность обработки определяется в основном структурой графа взаимосвязи поверхностей детали.

1.3. Под взаимосвязью поверхностей понимаются пространственная взаимосвязь, размерные связи, сопряжения и другие отношения, между поверхностями детали.

1.4. Пусть F(A) = {F1, F2, Fi, Fj, Fm} множество обрабатываемых поверхностей детали А. Множество F(A) с заданной в нем частичной упорядочностью называется частично упорядоченным.

1.5. Если Fi Fj Î F(A) и Fi < Fj, то Fi предшествует Fj. Если Fi ≤ Fj и Fi ≠ Fj, то Fi < Fj и строго предшествует Fj. Элементы Fi и Fj в этих случаях называются сравнимыми.

1.6. Классификация моделей для выбора последовательности обработки приведена в табл. 1. В качестве признаков приняты: отношения порядка, сравнимость элементов, структура графа взаимосвязи.

1.7. Устанавливаются следующие модели последовательности обработки: одновариантная последовательность обработки (цепь); многовариантная последовательность обработки (граф без орциклов или с орциклами).

В первом случае, для поиска решения используются, табличные математические модели. Во втором случае - сетевые и перестановочные математические модели.

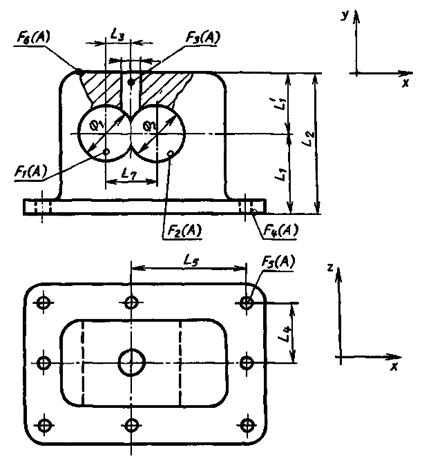

Рис. 1. Корпус насоса

1.8. На рис. 1 показан корпус насоса А, включающий шесть обрабатываемых поверхностей F(i) = {F1, F2, ..., Fβ6). Пусть αix, αiy, αiz размерные связи соответственно вдоль осей x, y и z.

1.9. На рис. 2 приводится математическая модель корпуса насоса. Описание формы, точностных характеристик и параметров обрабатываемых поверхностей даны в матрице на рис. 2,а.

1.10. На рис. 2,б показан граф взаимосвязи поверхностей корпуса насоса. Рассматриваются следующие виды взаимосвязей:

линейные размерные связи (сплошные стрелки),

угловые размерные связи (пунктирные стрелки),

сопряжения поверхностей (волнистые стрелки),

технологические ограничения (штрихпунктирные стрелки).

1.11. На рис. 2,в приведены уравнения составов установочных баз при обработке корпуса насоса.

1.12. Последовательность обработки поверхностей может быть вычислена по перестановочной модели с учетом ограничений по взаимосвязям и базированию.

Таблица 1

Состав операций и переходов технологического процесса обработки корпуса насоса.

|

Состав контуров |

Путь в графе |

Состав контуров |

Условие реализации |

|

|

F4(A) |

F1, F6, F7, F10, F12, F14 |

P1 = (τ4, p8, p11, p14) |

F1, F6, F7, F10, F12, F13, F14, F15 |

F4(A) ≤ F(P1) |

|

F5(A) |

F4, F6, F7, F9, F12, F14 |

P1 = (τ6, p9, p12, p13) |

F4, F5, F6, F7, F8, F9, F11, F12, F13, F14 |

F5(A) ≤ F(P2) |

|

F1(A) |

F2, F5, F8, F10, F12, F14 |

P1 = (τ3, p7, p10, p14) |

F2, F3, F5, F8, F10, F12, F13, F14, F15 |

F1(A) ≤ F(P3) |

|

F2(A) |

F1, F5, F8, F10, F12, F14 |

P1 = (τ3, p7, p10, p14) |

F2, F3, F8, F10, F12, F13, F14, F15 |

F2(A) ≤ F(P4) |

|

F6(A) |

F1, F6, F7, F9, F12, F14 |

P1 = (τ4, p8, p11, p13) |

F1, F6, F7, F9, F12, F13, F14, F15 |

F6(A) ≤ F(P5) |

|

F3(A) |

F4, F5, F8, F9, F14 |

P1 = (τ6, p9, p12, p13) |

F4, F5, F6, F7, F8, F9, F11, F12, F13, F14, F15 |

F3(A) ≤ F(P6) |

Рис. 2. Математическая модель корпуса насоса:

1 - размерные связи (линейные); 2 - размерные связи (угловые); 3 - технологические ограничения; 4 - сопряжения

1.13. Пусть варианты обработки описываются следующей последовательностью:

1.14. Проектирование операций, переходов и выбор средств технологического оснащения накладывают также ограничения на варианты последовательностей.

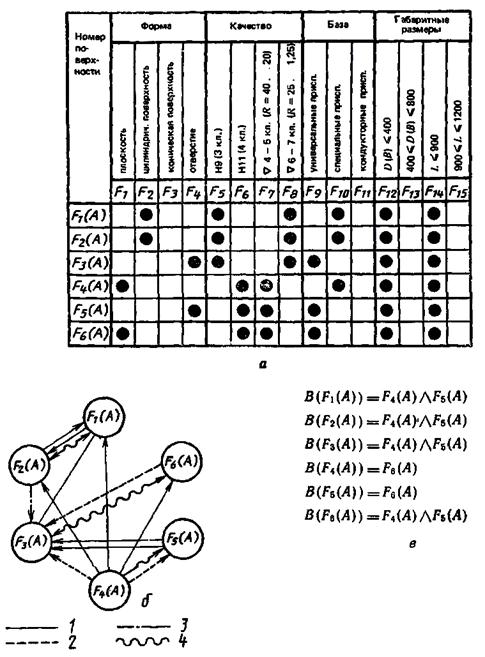

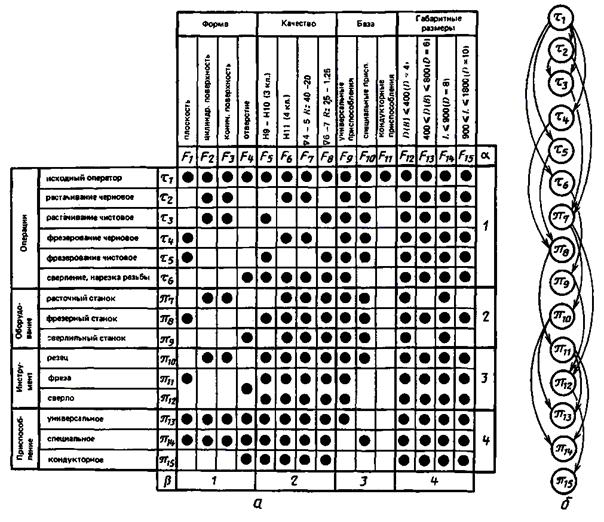

2. Выбор состава операций, переходов и технологического оснащения обработки.

2.1. Математическая модель выбора состава операций, переходов, оборудования, приспособлений и инструмента для обработки поверхностей корпуса насоса включает:

множество контуров F(P)={F1, F2, ..., F15} как совокупность конструктивно-технологических свойств;

множество элементов технологической системы P = {τ1, τ2, ..., τ6, p1 ... p15}, которое включает операции (растачивание, фрезерование, сверление), переходы (черновые, чистовые), оборудование (станки), инструмент (резец, фреза, сверло, развертка) и приспособления (универсальное, специальное, кондукторное);

множество взаимосвязей G = (P, С) элементов технологической системы, определяющих состав оборудования, приспособления и инструмента, а также наименования операций и переходов.

2.2. Технологические возможности элементов модели описываются матрицей состава контуров (рис. 3,а):

[P×F(P)] = ||Fi(j)||, i = 1, 2 ... 15; j = 1, 2 ... 15,

где i - указывает номера строк, которые соответствуют элементам технологической системы; j - указывает номера столбцов, которые соответствуют контурам и их свойствам.

2.3. Элемент матрицы Fi(j) = 1 (заштрихованный кружок), если j-й контур (свойство) реализуется i-м элементом технологической системы, Fi(j) ≠ 0 (незаштрихованная клетка) - в противном случае.

2.4. Контуры элементов технологической системы характеризуются следующими свойствами:

геометрические свойства (форма, габаритные размеры);

точностные свойства (квалитет, шероховатость);

базовые свойства.

2.5. Матрица состава контуров имеет блочную структуру. Рассечем матрицу на s×t блоков:

размером пα×mβ (α = 1, 2, ... s), (β = 1, 2, ... t).

Такое разбиение возможно потому, что различные группы элементов технологической системы взаимосвязаны с различными группами свойств контуров.

2.6. При формировании матрицы рассматриваются только те блоки, которые отражают существенные взаимосвязи, влияющие на состав и содержание технологических процессов.

2.7. Матрица состава контуров, приведенная на рис. 3,а, разбита на 16 блоков и существенные взаимосвязи содержат блоки:

F1(1) - форма обрабатываемых поверхностей - операции;

F1(2) - качественные свойства - переходы;

F2(2) - форма обрабатываемых поверхностей - оборудование;

F2(4) - форма качественных свойств - оборудование;

F3(1) - габаритные размеры - оборудование;

F3(2) - форма обрабатываемых поверхностей - инструмент;

F4(3) - базовые свойства - приспособления.

Рис. 3. Математическая модель технологической системы обработки

2.8. На рис. 3,б показан граф взаимосвязи элементов технологической системы, который описывает взаимосвязи элементов, определяющие содержание операций технологического процесса обработки детали.

2.9. Модель технологической системы, представленная на рис. 3, относится к классу сетевых конъюнктивных моделей [2]. Проектирование по такой модели осуществляется последовательным построением путей в графе (путь дает набор элементов, включающий наименование операции перехода, тип станка, тип инструмента и приспособления). Состав контуров, реализуемых данным набором, определяется как покомпонентное логическое умножение соответствующих векторов - строк матрицы состава контуров.

2.10. В табл. 1 приводится состав путей в графе (рис. 3,б), реализующих контуры в модели корпуса насоса (см. рис. 2). Последовательность контуров указана в соответствии с решением, полученным по перестановочной модели.

2.11. На рис. 4 показан технологический процесс обработки корпуса насоса. Таким образом, определена структура технологического процесса обработки: Р = (τ4, τ6, τ3, τ3, τ4, τ6).

3. Расчет режимов резания

3.1. При расчете режимов резания решаются следующие задачи:

выбор подачи;

выбор значения стойкости инструмента;

расчет скорости резания;

выбор числа оборотов шпинделя;

расчет усилия резания и крутящего момента.

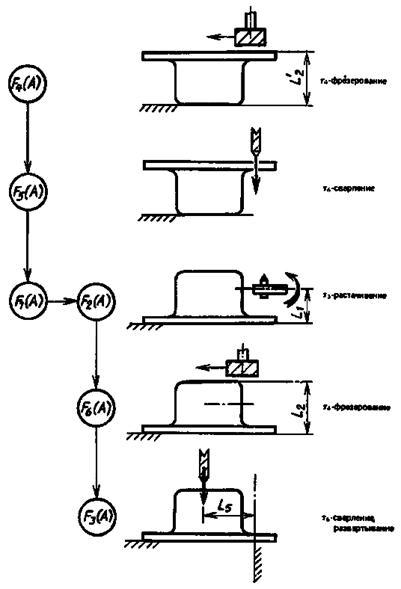

Рис. 4. Технологический процесс обработки корпуса насоса

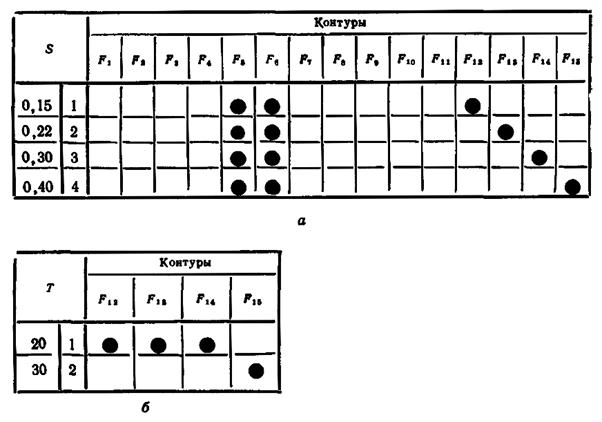

Рис. 5. Матрицы взаимосвязи конструктивно-технологических свойств F с подачами S(a) и со стойкостью Т инструмента (б)

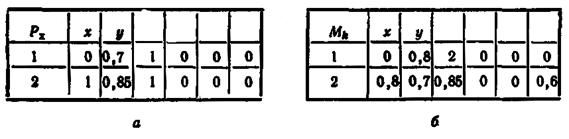

3.2. Модель расчета режимов резания при сверлении и развертывании включает:

матрицу взаимосвязи подач S с конструктивно-технологическими свойствами F (рис. 5,а);

матрицу взаимосвязи стойкостей инструмента Т с конструктивно-технологическими свойствами F (рис. 5,б);

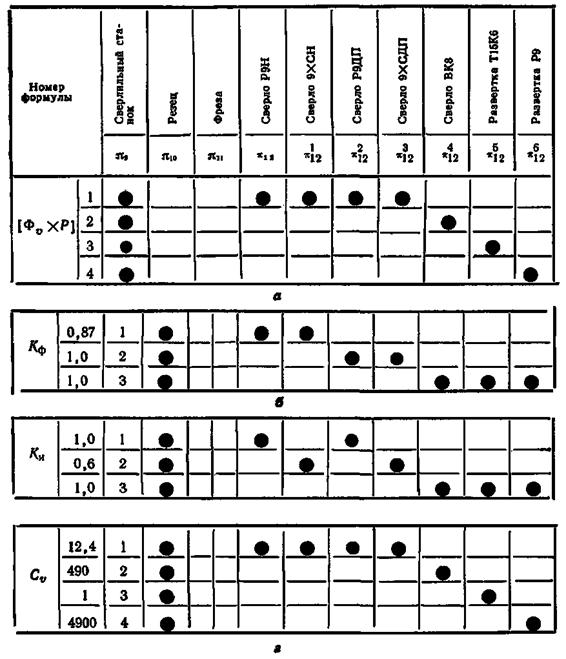

матрицу взаимосвязи элементов технологической системы Р с номерами формул Фυ, для расчета скорости резания (рис. 6,а);

матрицу взаимосвязи элементов технологической системы Р с коэффициентами формы инструмента Kф (рис. 6,б);

матрицу взаимосвязи элементов технологической системы Р с коэффициентами материала инструмента Kи (рис. 6,в);

матрицу взаимосвязи элементов технологической системы Р с коэффициентами пропорциональности Cυ (рис. 6,г).

Поиск значений по матрицам осуществляется с помощью модулей обработки табличных моделей.

Примечание. В качестве примера в данном разделе представлена сокращенная модель расчета режимов резания при сверлении и развертывании отверстий в деталях из дюралюминиевых сплавов, поэтому в матрицах взаимосвязи не приведены другие операции и обрабатываемые поверхности. Кроме того, отсутствует коэффициент, учитывающий материал обрабатываемой детали.

3.3. Расчет скорости резания ведется по формуле

![]()

где глубина резания определяется по формулам

![]()

![]()

Рис. 6. Матрица взаимосвязи элементов технологической системы с номерами формул Ф (а), с коэффициентами формы инструмента Kф (б), с коэффициентами материала инструмента Kи (в), с коэффициентами пропорциональности Cυ (г)

3.4. Количественная модель расчета включает:

матрицу состава показателей степени в формуле расчета скорости резания (см. рис. 6,а);

матрицу значений скорости резания при фиксированных значениях чисел оборотов и диаметров (рис. 7,а).

|

DZ |

τq |

Hσr |

tx |

Sy |

Тm |

|

|

z |

q |

r |

x |

y |

m |

|

|

1 |

0,4 |

0 |

0 |

0 |

-0,5 |

-0,2 |

|

2 |

0,6 |

-0,9 |

0 |

0 |

-0,5 |

-0,25 |

|

3 |

0,3 |

0 |

-0,9 |

-0,2 |

-0,65 |

-0,4 |

|

4 |

0,3 |

-0,9 |

0 |

0 |

-0,65 |

-0,7 |

а

|

D |

|||||

|

4 |

6 |

8 |

10 |

||

|

n |

200 |

2,5 |

3,8 |

5 |

6,3 |

|

500 |

6,3 |

9,4 |

12,6 |

15,7 |

|

|

700 |

8,8 |

13,2 |

17,6 |

22 |

|

|

1000 |

12,6 |

18,9 |

25,2 |

31,4 |

|

|

1600 |

20 |

30 |

40 |

50 |

|

б

Рис. 7. Состав показателей степени в формуле расчета скорости резания (а) и значения скорости V при фиксированных значениях чисел оборотов п и диаметров D (б)

3.5. Если регулирование чисел оборотов ступенчатое, то в матрице (рис. 7,б) по значению скорости подбирается ближайшее число оборотов п. После этого рассчитывается уточненное значение скорости по формуле:

![]()

Если регулирование оборотов бесступенчатое, то осуществляется переход к расчету усилия и крутящего момента.

3.6. Для проверки выбранных значений режимов по усилию резания и крутящему моменту в модель включены:

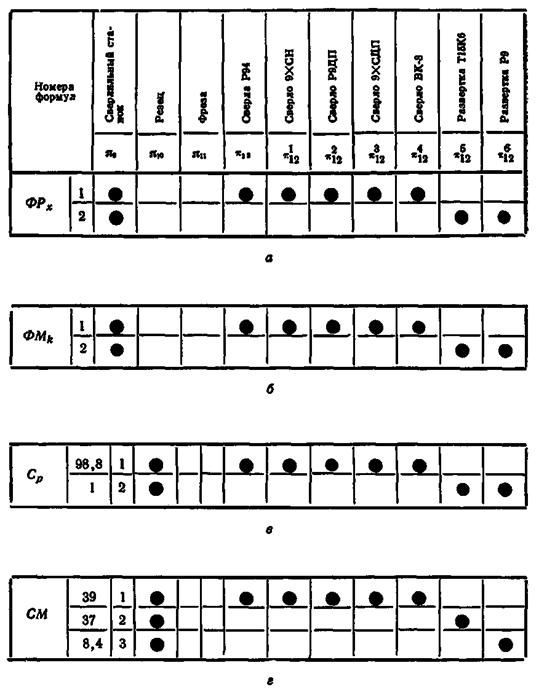

матрица взаимосвязи элементов технологической системы Р с номерами формул ФРx для расчета усилия резания (рис. 8,а);

матрица взаимосвязи элементов технологической системы Р с номерами формул ФМk для расчета крутящего момента (рис. 8,б);

матрица взаимосвязи элементов технологической системы Р с коэффициентами пропорциональности Ср, См (рис. 8,в, г).

Поиск значений по матрицам осуществляется с помощью модулей обработки табличных моделей.

3.7. Расчет усилия и крутящего момента ведется по формулам:

Px = Cp · Kф · Dz · σγ · Hrσ tx · Sy · Tm;

Mk= Cм · Kф · Dz · σγ · Hrσ tx · Sy · Tm.

3.8. Количественная модель расчета включает:

матрицу состава показателей степени в формуле расчета усилия резания (рис. 9,а);

матрицу состава показателей степени в формуле расчета крутящего момента (рис. 9,б).

3.9. Если значения усилия резания и (или) крутящего момента превышают нормативные, то выбранная подача уменьшается на одну ступень и расчет повторяется.

4. Расчет нормы времени

4.1. Количественная модель расчета трудоемкости технологических операций по формуле вида

t = At · DBα1

· Lα2 · tα3 · Sα4 · iα5 · Kмα6 ·

Kиα7 · σα8 · rα9 = At![]()

включает:

матрицу взаимосвязи элементов технологической системы Р с номерами формул Ф расчета трудоемкости (рис. 10,а);

вектор коэффициентов пропорциональности А в формулах расчета трудоемкости (рис. 10,б);

матрицу состава показателей степени α в формулах расчета трудоемкости (рис. 10,в).

Рис. 8. Матрицы взаимосвязи элементов технологической системы Р с номерами формул ФРx расчета усилия резания (а), с номерами формул ФМk расчета крутящего момента (б), с коэффициентами пропорциональности Ср (в) и Ст (г)

4.2. Входными данными для модели нормирования является вектор с параметрами конструктивно-технологических свойств, где

DB - диаметр или ширина обрабатываемой поверхности;

L - длина обрабатываемой поверхности;

t - припуск на обработку;

S - подача;

i - число одновременно обрабатываемых поверхностей;

Kм - коэффициент материала детали;

Kи - коэффициент материала инструмента;

σ - прочность материала;

r - разряд.

Рис. 9. Матрицы показателей степени в формулах расчета усилия резания (а) и в формулах расчета крутящего момента (б)

Рис. 10. Матрица взаимосвязи элементов технологической системы Р с номерами формул расчета трудоемкости Фt (а); вектор коэффициентов пропорциональности At (б); состав показателей степени α в формуле расчета трудоемкости (в)

4.3. Расчет можно вести и по более простым формулам расчета машинного времени, по известным значениям скорости, подачи и т.д.

5. Выбор способов установки и фиксации детали

5.1. В подсистеме установки детали решаются следующие задачи:

выбор состава операций установки;

определение последовательности операций установки;

выбора состава оснащения.

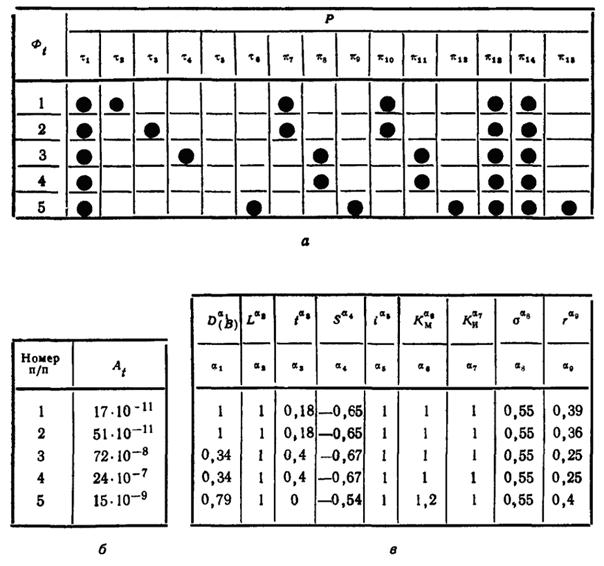

Рис. 11. Перестановочная модель выбора состава и последовательности операций установки соответственно (а) и (б)

5.2. Перестановочная модель выбора состава и последовательности операций установки приведена на рис. 11,a граф взаимосвязи операций установки, на рис. 11,б матрица ограничений на последовательности операций в зависимости от условной ориентации (F1 - ориентация на исходной позиции, F2 - ориентация после захвата, F3 - ориентация после перемещения, F4 - ориентация после установки).

5.3. Ограничения по условиям ориентации задают состав операций, которые должны предшествовать данной операции при выбранном моменте ориентации. Например, условие D(τ¢3)=τ¢2, τ¢1, τ¢2, τ¢3 задает, что для τ¢3 при F1 должна предшествовать τ¢1; при F2 должна τ¢1 предшествовать τ¢1; при F3 - τ¢2 и при F4 - τ¢2, т.е. для операции «перемещение» τ¢3 должна предшествовать операции «захват» - τ¢2 или «ориентация» - τ¢1.

5.4. Ограничения по условиям ориентации формируются на основании анализа схем базирования и фиксации.

5.5. Граф взаимосвязи операций установки описывает взаимосвязи операций установки и формируется на основании анализа возможных способов установки, характеристик устройств установки и т.д.

5.6. По перестановочной модели могут быть получены следующие варианты составом последовательности операций установки:

P1(F¢1) = (τ¢1, τ¢2, τ¢3, τ¢4, τ¢5),

P2(F¢2) = (τ¢2, τ¢1, τ¢3, τ¢4, τ¢5),

P3(F¢3) = (τ¢2, τ¢3, τ¢1, τ¢4, τ¢5),

P4(F¢4) = (τ¢2, τ¢3, τ¢4, τ¢1, τ¢5).

5.7. Задача выбора состава и последовательности операции установки может быть решена и с использованием сетевой модели.

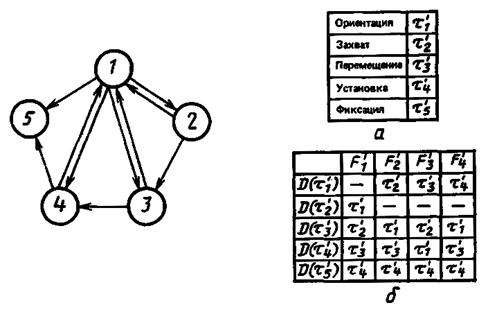

5.8. На рис. 12 представлена сетевая модель выбора состава и последовательность операций установки.

Рис. 12. Сетевая модель:

а - матрица состава свойств операций; б - граф взаимосвязи операций

5.9. По сетевой модели могут быть получены следующие варианты составов и последовательности операций установки;

P1(F¢1) = (τ¢1, τ¢2, τ¢3, τ¢5, τ¢7, τ¢9),

P2(F¢2) = (τ¢1, τ¢3, τ¢4, τ¢5, τ¢7, τ¢9),

P3(F¢3) = (τ¢1, τ¢3, τ¢5, τ¢6, τ¢7, τ¢9),

P4(F¢4) = (τ¢1, τ¢3, τ¢5, τ¢7, τ¢8, τ¢9).

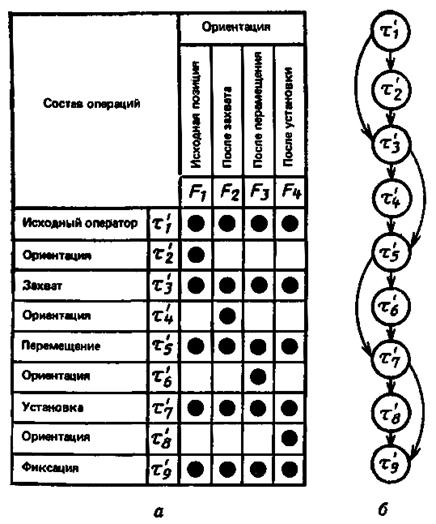

5.10. Следующая после выбора состава и последовательности операций установки - задача выбора оснащения операций. На рис. 13 представлена дизъюнктивная табличная модель выбора состава оснащения операций установки.

5.11. В модели для каждой операции τ¢i перечислены возможные устройства, с помощью которых она может быть реализована Пj (строки матрицы). В столбцах матрицы приведены признаки конструктивно-технологических свойств, определяющие выбор того или иного устройства. Например, для операций захвата (τ¢1) могут быть применены следующие устройства:

|

Форма поверхности захвата |

|

|

Вильчатый захват П1 |

Цилиндрическая наружная F1 |

|

Вильчатый захват (II) П2 |

Параллельные плоские F4 |

|

Пневматический захват П3 |

Плоская F3 |

|

Цанговый захват П4 |

Цилиндрическая внутренняя F2 |

Аналогично задаются и другие устройства реализации операций установки.

5.1.2. Для корпуса насоса в соответствии с выбранной последовательностью и конструктивно-технологическими свойствами можно выбрать следующие устройства:

τ¢3 → p3; τ¢5 → p13; τ¢7 → p19;

τ¢8 → p9; τ¢9 → p23.

6. Выбор способов транспортирования

6.1. Модель выбора транспортной системы включает (рис. 14,а, б соответственно): матрицу состава операций - устанавливает взаимосвязь между способами транспортирования деталей между рабочими местами и операциями транспортировки; граф взаимосвязи операций транспортировки детали - устанавливает ограничения на порядок следования операций транспортирования.

6.2. Модель транспортной системы относится к классу перестановочных моделей. Возможные варианты составов и последовательности операций установки следующие:

P1(F"1) = (τ"1, τ"3, τ"4, τ"6),

P2(F"2) = (τ"2, τ"3, τ"4, τ"5),

P3(F"3) = (τ"2, τ"3, τ"4, τ"5).

6.3. На рис. 14,в приведена табличная модель выбора средств оснащения транспортных операций, которая устанавливает взаимосвязи между оснащением транспортной системы - строки матрицы - и признаками способов транспортирования F" и х" операциями.

6.4. Для корпуса насоса в состав операций включены

F1(F"1) = (τ"1, τ"3, τ"4)

и соответственно оснащение

τ"1 → p"4; τ"3 → p"4; τ"4 → p"3.

6.5. Аналогичная модель описывает систему хранения.

|

Поверхности захвата |

Установ. поверхности |

Поверхности |

Точность |

|||||||||||||||||||

|

фикс. |

ориентация |

|||||||||||||||||||||

|

Цилиндрич. наружная |

Цилиндрич. внутренняя |

Плоскость |

Паралл. плоскости |

Цилиндрич. наружная |

Цилиндрич. внутренняя |

Плоскость |

Пл. и отв. цилиндрич. |

Пл. и отв. конич. |

Паралл. плоскости |

Вращения |

Плоские |

Цилиндрич. наружная |

Цилиндрич. внутренняя |

Плоскость |

Пл. и отв. цилиндрич. |

Пл. и отв. конич. |

Паралл. плоскости |

±0,01 |

±0,1 |

±1 |

±2 |

|

|

F1 |

F2 |

F3 |

F4 |

F5 |

F6 |

F7 |

F8 |

F9 |

F10 |

F11 |

F12 |

F13 |

F14 |

F15 |

F16 |

F17 |

F18 |

F19 |

F20 |

F21 |

F22 |

|

Рис. 13. Табличная модель выбора состава оснащения операций установки

Рис. 14. Перестановочная модель выбора транспортной системы:

а - матрица состава операций; б - граф взаимосвязи операций; в - матрица состава оснащения

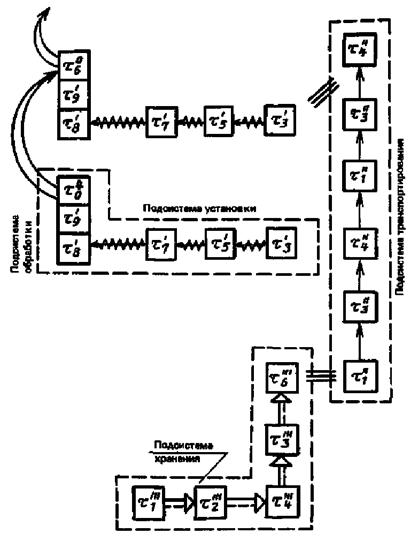

7. Структурная модель участка ГПС

7.1. Структура любого участка ГПС определяется, как уже было сказано, составом и взаимосвязью входящих подсистем и их элементов.

7.2. На рис. 15 приведена общая структурная схема участка. Как видно из схемы формирование структурной модели участка заключается в стыковке моделей процессов, полученных в каждой из подсистем.

7.3. Стыковка моделей процесса может быть осуществлена по общим элементам:

по общим операциям;

по общим устройствам и оснащению;

по общим рабочим местам.

7.4. На рис. 16 приведена структурная модель участка обработки корпуса насоса. Стыковка осуществляется по общим операциям. Эти операции показаны символом (≡).

7.5. Пример реализации полученной структурной модели показан на рис. 17.

Рис. 15. Общая структурная схема участка ГПС

Рис. 16. Структурная модель участка ГПС обработки корпуса насоса

Рис. 17. Пример реализации структурной модели

ПРИЛОЖЕНИЕ 5

Рекомендуемое

СОСТАВ И СТРУКТУРА МЕТОДА ПОШАГОВОЙ ТИПИЗАЦИИ

1. Метод пошаговой типизации предусматривает переход от типизации системы и подсистем к типизации элементов (компонентов и комплексов), при этом предполагается обязательное создание каталогов типовых элементов по отдельным классификационным признакам.

2. Основное отличие метода пошаговой типизации от применяемых в рамках автоматизированных систем, например, метода модульного построения заключается в том, что в нем одновременно с декомпозицией системы по функциональному признаку производится анализ разнофункциональных элементов с целью выделения типовых элементов по составу и структуре построения и сведение всего многообразия построения функциональных элементов к ограниченному набору типовых элементов, на базе которых может быть синтезирована любая модификация элемента для данной конкретной САПР.

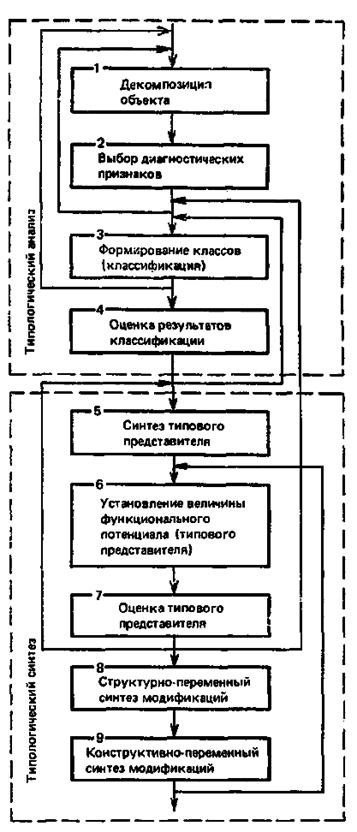

3. Метод пошаговой типизации состоит из двух взаимосвязанных частей:

типологический анализ системы (типологизация);

типологический синтез элементов (типология).

4. Типологический анализ предусматривает формирование по установленным признакам классов однородных элементов.

5. Типологический синтез предусматривает формирование по каждому классу типизированного образа.

6. Типологический анализ включает:

определение признаков и состава уровней декомпозиции системы;

декомпозицию системы в соответствии с установленными признаками (шаг «Декомпозиция»);

классификацию элементов системы (по установленным признакам подобия) на каждом уровне декомпозиции и формирование классов однородных элементов (шаг «Классификация»);

оценку однородности элементов в каждом классе (шаг «Оценка»).

7. Типологический синтез включает:

выделение доминирующего элемента в каждом классе;

проверка морально-технического единства элементов каждого класса (шаг «Проверка»);

обобщение частных характеристик элементов одного класса и формирование типизированного элемента (шаг «Синтез»);

формирование модификаций на основе типизированного элемента (шаг «Переменный синтез»).

8. Каждый из указанных «шагов» является обязательным и предусматривает выполнение следующих работ по каждому шагу.

8.1. Шаг «Декомпозиция» предусматривает:

выбор исходных объектов декомпозиции (объекты, для которых предполагается синтезировать типизированные элементы);

выбор числа уровней декомпозиции (определяется, как правило, уровнем типизации и требованиями однородности элементов в формируемых классах);

разбиение САПР (или его комплексов и компонент) на сильно связанные и слабосвязанные множества по каждому уровню декомпозиции, т.е. фактически формирование множеств, которые будут положены в основу типизации.

8.2. Шаг «Классификация» предусматривает:

определение содержательного представления признаков, по которым предполагается типизировать элементы;

определение совокупности признаков (или признакового пространства), характеризующих каждый класс;

выделение типообразующих (или диагностических) признаков (признаков, наиболее четко определяющие отдельный класс);

определение связности типообразующих признаков (параметризация признаков, т.е. фактическое установление типов шкал используемых для измерения признаков);

выбор метода классификации;

выполнение классификации, т.е. группировка элементов САПР по каждому уровню декомпозиции в группы однородных элементов - классы.

8.3. Шаг «Оценка» предусматривает:

описание каждого класса;

анализ причин попадания элемента в один класс;

разработку алгоритма попадания элемента в определенный класс;

проверку однородности элементов в одном классе (по алгоритму попадания в один класс).

8.4. Шаг «Проверка» предусматривает:

установление показателей, характеризующих моральное и техническое состояние элемента;

установление граничных (пороговых) значений для каждого показателя;

расчет значений показателей для всех элементов каждого класса;

проверка уровня морально-технического единства всех элементов одного класса.

8.5. Шаг «Синтез» предусматривает:

анализ элементов, входящих в один класс и выбор (установление) величины функционального потенциала для типизированного элемента;

выбор уровня типизации (структурный и элементный);

обобщение частных характеристик элементов одного класса с учетом прогнозов развития и уровня типизации и формирование типизированных элементов (базы при выборе максимального функционального потенциала типизируемого элемента или «ядра» при выборе минимального функционального потенциала);

оценку качества типизированного элемента.

8.6. Шаг «Переменный синтез» предусматривает:

формирование модификаций на основе базовых элементов (структурно-переменный синтез)*;

* Под структурно-переменным синтезом будем понимать такой метод проектирования модификаций, при котором каждая модификация получается из базового решения путем исключения некоторых элементов или изменением структурных связей. Метод не предусматривает создание новых структурных элементов.

формирование модификации на основе «ядра» (конструктивно-переменный синтез)**;

** Под конструктивно-переменным синтезом будем понимать такой метод проектирования модификаций, при котором каждая модификация обязательно включает элементы «ядра», но может содержать вновь разработанные (не входящие в «ядро») элементы САПР.

формирование каталогов типовых элементов САПР и их модификаций.

9. На основе конструктивного или структурно-переменного синтеза могут формироваться как одноаспектные элементы САПР (например, входные языки, базы данных и т.д.) так и многоаспектные (например, программно-методические).

10. В результате конструктивно-переменного синтеза элементы САПР могут изменять свое функциональное назначение, такое явление будем определять как функциональную обратимость.

11. Применение метода пошаговой типизации предполагает конструирование систем методом агрегатирования и предполагает создание типовых схем агрегатирования систем или ее элементов.

11.1. Агрегатирование - метод конструирования, при котором типизированные элементы САПР объединяются в функционально связанные комплексы (агрегаты). В свою очередь полученные агрегаты должны быть также типизированы (типовые агрегатные схемы).

11.2. Типовые агрегатные схемы - это схемы, характеризующиеся различным сочетанием элементов, входящих в агрегат, применительно к различным условиям применения.

12. Взаимосвязь шагов при выполнении метода «пошаговой типизации» показана на рис. 1.

13. Методическую основу метода пошаговой типизации составляет совокупность формальных методов выполнения каждого шага типизации.

14. Метод «пошаговой типизации» может применяться в любых аспектах создания САПР. Например, при модульном построении САПР метод может применяться для создания типовых модулей; при агрегатном построении САПР - для построения типовых агрегатов и т.д. Во всех областях применения структура и содержание метода пошаговой типизации остается неизменной.

Рис. 1. Взаимосвязь шагов метода пошаговой типизации

СПИСОК ЛИТЕРАТУРЫ

1. Гибкое автоматизированное производство. - Л.: Машиностроение, Ленинградское отд-ние, 1985.

2. САПР. Типовые математические модели объектов проектирования в машиностроении. РД 50-464-84. - М.: Издательство стандартов, 1985.

3. САПР. Проектирование технологических процессов механической обработки резанием по типовым математическим моделям. МР 109-84, - М., ВНИИНМАШ, 1984.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Государственным комитетом СССР по стандартам

ИСПОЛНИТЕЛИ

П.А. Шалаев, канд. техн. наук (руководитель темы); Ю.М. Соломенцев, д-р техн. наук; В.П. Соколов, канд. техн. наук; В.С. Хухорев, канд. техн. наук; Б.К. Андреев; С.В. Елисеев, д-р техн. наук; В.В. Павлов, д-р техн. наук; В.Ю. Судзиловский, канд. техн. наук; С.В. Скородумов, канд. техн. наук; В.Д. Костюков, канд. техн. наук; С.В. Ванцов; С.К. Яковлев; Т.С. Трофимова; А.В. Алексеев; А.М. Берман, канд. техн. наук

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 26.03.87 № 973

3. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта, подпункта перечисления, приложения |

|

|

ГОСТ 14.416-83 |

|

|

ГОСТ 26228-85 |

|

|

РД 50-464-84 |

СОДЕРЖАНИЕ