| Информационная система |  |

ГОСУДАРСТВЕННЫЙ

КОМИТЕТ СССР ПО СТАНДАРТАМ

(Госстандарт СССР)

Всесоюзный

научно-исследовательский институт по

нормализации в машиностроении

(ВНИИНМАШ)

Утверждены

Приказом ВНИИНМАШ

№ 332 от 23.10.1987 г.

Агрегатирование промышленных роботов

Основные положения

Рекомендации

Москва 1987

РекомендацииАГРЕГАТИРОВАНИЕ ПРОМЫШЛЕННЫХ РОБОТОВ. ОСНОВНЫЕ ПОЛОЖЕНИЯ |

Р 50-54-21-87 Взамен MP 122-84 |

Срок введения с 1 января 1988 г.

1. ОБЩИЕ ПОЛОЖЕНИЯ.

1.1. Работы по агрегатированию промышленных роботов требуют создания многоуровневой развернутой системы агрегатов и узлов и решения многокритериальной задачи выбора унифицированных типоразмерных рядов агрегатов и узлов.

1.2. Учитывая идентичное функциональное назначение, тождественность параметров и размеров, сходные конструктивные исполнения промышленных роботов (ПР), можно сделать вывод, что применительно к задачам их конструирования теоретической предпосылкой унификации и агрегатирования является принцип конструктивного и структурно-переменного синтеза.

Этот принцип находит отражение в создании агрегатных роботов и комплексов различного технологического оборудования, скомпонованных из стандартных и унифицированных узлов, агрегатов и деталей, различное пространственное положение которых дает возможность их быстрой переналадки, т.е. обратимости и приспособляемости к новым или изменившимся условиям производства. Данное положение также применимо при создании агрегатных установок на базе оборудования различного технологического назначения для решения определенных задач роботизации производственных процессов (в данном случае составными частями агрегатной установки являются машины, а не узлы).

1.3. Основные направления агрегатирования в робототехнике:

1.3.1. Создание агрегатных роботов на базе типовых, стандартных и унифицированных агрегатов и узлов.

1.3.2. Агрегатирование робототехнических систем на основе метода блокирования - присоединения к оборудованию, принятому за основу, других машин (узлов, агрегатов) для совместного выполнения определенной технологической операции.

1.3.3. Агрегирование оборудования на основе метода соединения - создание секционных установок, состоящих из нескольких машин (узлов) с общей системой управления или объединенных общей деталью, выполняющей роль связующего элемента.

1.4. Целесообразность агрегатирования обусловлена:

быстрым обновлением парка технологического оборудования;

частыми изменениями технологических процессов;

частой сменяемостью объектов манипулирования.

1.5. Работы по агрегатированию промышленных роботов включают комплекс организационных и технических мероприятий, направленных на:

рациональное сокращение модификаций промышленных роботов;

унификацию номенклатуры составных частей ПР;

снижение объемов конструкторских работ и сроков проектирования;

снижение сроков подготовки и освоения производства роботов, а также их внедрения;

достижение многономенклатурной гибкости производства при переходе на выпуск новых изделий;

повышение уровня механизации, автоматизации и производительности труда путем организации специализированного производства ПР;

повышение качества, надежности и долговечности ПР путем тщательной отработки унифицированных конструкций агрегатов и технологии их изготовления;

повышение технико-экономических показателей;

обеспечение совместимости агрегатов и модулей ПР, производимых предприятиями различных стран.

1.6. Объектами агрегатирования в робототехнике служат:

робототехнические системы;

составные части робототехнических систем;

промышленные роботы и их составные части.

1.7. Сферой действия агрегатирования в робототехнике могут быть организационные структуры СЭВ, страны, отрасли, всесоюзные производственные объединения, предприятия, за которыми закреплено создание и применение промышленных роботов, их составных частей и робототехнических систем.

1.8. Основные условия проведения работ по агрегатированию в робототехнике:

необходимость обеспечения конструктивной и функциональной совместимости составных частей промышленных роботов между собой;

необходимость обеспечения конструктивной и функциональной совместимости промышленных роботов с различным оборудованием;

возможность определения применяемости данной модели ПР в зависимости от номенклатуры основных показателей;

взаимосвязь работ в области агрегатирования ПР в различных отраслях промышленности и в рамках международной кооперации.

1.9. Основным критерием целесообразности любых решений по агрегатированию в робототехнике является технико-экономическая эффективность от создания и применения агрегатных промышленных роботов и робототехнических комплексов.

Базой для сравнения экономической эффективности могут служить технико-экономические показатели аналогичного моноблочного робота (при его реальном существовании) или предполагаемые их значения.

2. ОРГАНИЗАЦИЯ РАБОТ ПО АГРЕГАТИРОВАНИЮ ПРОМЫШЛЕННЫХ РОБОТОВ

2.1. Техническое задание на разработку согласовывается с головной организацией по робототехнике в стране.

2.2. Работы по агрегатированию в робототехнике выполняются головными организациями отраслей, разрабатывающими промышленные роботы, их составные части и робототехнические комплексы и (или) организациями, отвечающими за определенный вид производства (механообработка, кузнечно-прессовые работы, литейные, сборочные и т.д.).

2.3. Процесс создания агрегатных ПР расчленяется на три самостоятельных этапа, выполнение которых не связано по времени друг с другом и осуществляется различными организациями-исполнителями: первый этап - разработка типовых конструктивных схем агрегатирования и определение номенклатуры входящих в них унифицированных и стандартных узлов и агрегатов; второй этап - производство унифицированных и стандартных узлов и агрегатов на специализированных заводах; третий этап - осуществление рабочей компоновки и сборка агрегатных роботов из готовых унифицированных и стандартных узлов. Определяющим является первый этап.

2.4. Последовательность работ по агрегатированию разделяется на ряд самостоятельных этапов, выполняемых в следующем порядке:

проведение сбора и анализа информации об объектах манипулирования, классификация их по конструктивным и технологическим признакам, выделение типовых представителей;

разработка схем рабочих движений основных механизмов и узлов ПР на основе классификации технологических и вспомогательных операций, а такие классификации объектов манипулирования;

отбор существующих и вновь разрабатываемых типоразмеров ПР, соответствующих типовым технологическим процессам по основным параметрам, и проведение структурного анализа с целью использования составных элементов для создания агрегатных ПP, робототехнических систем;

разработка схем членения роботов на узлы обратимой конструкции, обладающие соответствующими выбранным компоновочным схемам и технологическим процессам функциональными признаками, технологическими параметрами;

установление необходимых условий связи между агрегатными узлами по соответствующей компоновочной схеме, исходя из задач получения необходимых рабочих и вспомогательных движений;

разработка возможных вариантов компоновочных схем агрегатных робототехнических систем и ПР;

выбор оптимального варианта компоновочной схемы агрегатной робототехнической системы или ПР, обеспечивающего максимальную степень автоматизации, соответствие технических и технологических характеристик деталей и узлов назначению и техническим требованиям агрегатных ПР;

разработка технической документации на оптимальные варианты типовых компоновочных схем агрегатных робототехнических систем и ПР;

определение номенклатуры деталей, узлов и агрегатов многократного применения, которые могут быть использованы для компоновки агрегатных систем и роботов в соответствии с разработанными типовыми компоновочными схемами;

разработка классификатора деталей и узлов, рекомендованных для компоновочных схем ПР;

разработка типажа на детали и узлы агрегатных роботов, уточнение и обоснование типоразмерных рядов и параметров узлов, а также возможных модификаций базового исполнения;

организация рабочего проектирования и производства деталей и узлов агрегатного оборудования ПР;

издание альбомов и каталогов деталей и узлов агрегатных ПР;

разработка нормативно-технического обеспечения на основные параметры и размеры агрегатных узлов робототехнических систем и ПР.

2.5. На основе тенденций развития робототехники и задач повышения эффективности производства, при создании агрегатных ПР необходимо учитывать следующие возможности:

концентрация технических операций, выполняемых агрегатными ПР путем увеличения количества рук, числа сменных захватных устройств;

расширение области применения агрегатных ПР благодаря созданию быстропереналаживаемых конструкций, позволяющих их эффективно использовать при часто меняющейся номенклатуре деталей;

создание агрегатных ПР, оснащенных системой программного управления с микропроцессорной техникой;

повышение точности и надежности агрегатов и увеличение коэффициента их использования;

расширение технических возможностей обработки изделий за счет внедрения агрегатных ПР.

3. ПОСТРОЕНИЕ СИСТЕМЫ АГРЕГАТНО-МОДУЛЬНОЙ (САМ) ПР

3.1. Основные принципы построения.

3.1.1. Агрегат ПР как паспортизованный, поставочный и взаимозаменяемый узел должен обладать максимальной функциональной и конструктивной законченностью.

3.1.2. Обеспечивается максимальная автономность агрегатов по виду используемой в них энергии (электрической, пневматической, гидравлической) и способу управления (цикловой, позиционный, контурный, адаптивный).

3.1.3. Многоуровневая система агрегатов обеспечивает входимость агрегатов низшего уровня в высшие.

3.1.4. Преемственность конструктивных и технологических решений, многократная конструктивная и технологическая применяемость агрегатов и узлов, гибкость, приспособляемость, переналадка при переходе с одного объекта производства на другой.

3.1.5. Возможность специализированного производства агрегатов и узлов и сборки роботов в условиях любого производства.

3.2. Иерархия построения системы.

Иерархическая структура построения системы состоит из четырех уровней и обеспечивает входимость агрегатов низшего уровня в высшие.

3.2.1. Иерархическая структура построения механической части промышленного робота.

Первый уровень включает разновидности агрегатов, обеспечивающих известные виды перемещения объектов манипулирования. Агрегаты второго уровня могут обеспечить одну степень подвижности.

Агрегаты второго уровня обеспечивают поступательное (продольное, поперечное, вертикальное), вращательное движение, движение качания и позволяют создать ПР, работающие в различной системе координат (прямоугольной, цилиндрической, сферической и т.д.). К агрегатам второго уровня отнесены и неподвижные основания, при помощи которых ПР могут стационарно пристыковываться к обслуживаемому технологическому оборудованию.

Агрегаты третьего уровня включают набор основных узлов, на которых строятся агрегаты второго уровня.

Четвертый уровень агрегатирования составляют механизмы, узлы, детали, управляющие устройства, являющиеся элементами конструкции агрегатов II-го или III-гo уровня.

3.3. Построение параметрических рядов агрегатов и узлов ПР.

При рассмотрении базовых моделей в качестве объектов типизации необходимо учитывать специфику использования каждого типа роботов, что дает возможность выделить главный параметр, характеризующий роботы в целом.

Для подавляющего большинства промышленных роботов главным параметром и основной потребительской характеристикой является грузоподъемность. Поэтому агрегатно-модульная система промышленных роботов должна строиться с учетом этого главного параметра. Унифицированный параметрический ряд по грузоподъемности должен соответствовать значениям СТ СЭВ 5336-85 «Роботы промышленные. Ряды номинальной грузоподъемности».

Промышленный робот характеризуется большим набором показателей назначения. Поэтому для построения унифицированных типоразмерных рядов агрегатов и узлов системы необходима разработка рядов на следующие параметры: момент или ускорение, величина перемещения, скорость перемещения и точность, с учетом рядов на грузоподъемность. Это позволяет строить агрегатные роботы с нужными техническими характеристиками, необходимыми для выполнения той или иной технологической операции.

3.4. Пример системы агрегатно-модульного построения промышленных роботов.

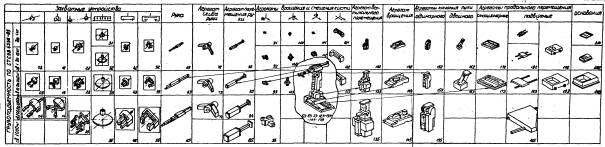

СИСТЕМА АГРЕГАТОВ И УЗЛОВ ПРОМЫШЛЕННЫХ РОБОТОВ (СХЕМА ПРИНЦИПИАЛЬНАЯ)

Используя основные принципы построения системы, изложенные в пункте 3.1, определив номенклатуру исполнительных механизмов (агрегатов 2-го уровня), проведя работу по их унификации и определив унифицированный типоразмерный ряд по грузоподъемности, необходимый для решения задач роботизации, строят систему агрегатов и узлов промышленных роботов (рис. 1).

По горизонтали в данной схеме располагается вся номенклатура исполнительных механизмов (агрегаты продольного и вертикального перемещения, агрегаты вращения и качания и др.), а также механизмы смещения и ротации кисти руки и захватные устройства (механические, магнитные, вакуумные) для объектов манипулирования различной конфигурации.

По вертикали расположены агрегаты и узлы различной грузоподъемности, соответствующей разработанному унифицированному типоразмерному ряду. В данном примepe разбивка по грузоподъемности сделана в соответствии с СТ СЭВ 5334-85 «Роботы промышленные. Классификация», где роботы разделены на следующие группы: сверхлегкие - до 1 кг, легкие - до 10 кг, средние - до 200 кг, тяжелые - до 100 кг, сверхтяжелые - свыше 1000 кг.

Каждой ячейке данной схемы присваивается трехзначный код. Первые два знака кода представляют собой порядковый номер ячейки по горизонтали (в нашем примере от 00 до 20); третий знак - номер строки по вертикали (от 1 до 5). Такое кодирование позволяет получить формулу обозначения любого агрегатного ПР. Например, ПР 062-082-092-132-172 - это агрегатный промышленный робот грузоподъемностью до 10 кг, работающий в прямоугольной системе координат с ротацией кисти.

ПРИЛОЖЕНИЕ

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

|

1. Агрегатный промышленный робот |

Промышленный робот, исполнительное устройство которого изготовлено путем агрегатирования из деталей, узлов и агрегатов, входящих в унифицированный набор для построения определенных модификаций промышленных роботов. Примечания: 1. Унифицированный набор - совокупность унифицированных составных частей для сборки путем их выбора и различной компоновки установленной группы изделий различного назначения. 2. В состав исполнительного устройства промышленного робота, изготовленного путем агрегатирования дополнительно входят цепи энергопитания и управления, если они не предусмотрены в конструкции узлов и агрегатов, входящих в унифицированный набор. |

|

2. Агрегатно-модульный промышленный робот |

Агрегатный промышленный робот, в котором используются исполнительные модули. |

|

3. Исполнительный модуль промышленного робота (ИМ) |

Агрегат, входящий в унифицированный набор или образуемый из деталей и узлов этого набора, способный самостоятельно выполнять функции реализации движений по одной или нескольким степеням подвижности промышленного робота Примечания: 1. В исполнительном модуле промышленного робота движения реализуются при подключении его к цепям энергопитания и управления. В общем случае в исполнительном модуле допускается использование автономного источника энергопитания. 2. Исполнительный модуль промышленного робота, реализующий движения по нескольким степеням подвижности, выполнен в единой конструкции и не разделяется на отдельные исполнительные модули. |

РАЗРАБОТАНЫ Всесоюзным научно-исследовательским институтом по нормализации в машиностроении

ИСПОЛНИТЕЛИ: Ю.Я. Венгеровский, к.т.н., А.Г. Гринфельдт, С.В. Крюков, В.В. Крупнов, Т.А. Козлова

УТВЕРЖДЕНЫ Приказом ВВИИНМАШ № 332 от 23.10.1987 г.

ВВЕДЕНЫ взамен МР 122-84 с 1.01.1988 г.

СОДЕРЖАНИЕ

|

2. Организация работ по агрегатированию промышленных роботов. 2 |