| Информационная система |  |

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО СТАНДАРТАМ

Р 50-54-16-87

ВЫБОР СРЕДСТВ

МЕХАНИЗАЦИИ

И АВТОМАТИЗАЦИИ ПРОИЗВОДСТВЕННЫХ

ПРОЦЕССОВ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

(Госстандарт СССР)

Всесоюзный

научно-исследовательский институт

по нормализации в машиностроении

(ВНИИНМАШ)

Утверждены

Приказом ВНИИНМАШ № 208

от 30.06.87

ЕСТПП. Выбор средств механизации и автоматизации производственных процессов

Рекомендации

|

Выбор средств механизации и |

Р 50-54-16-87 |

Настоящие рекомендации (Р) предназначены для унификации методов выбора объективов и средств механизации и автоматизации технологических процессов изготовления изделий, перемещения и складирования тарно-штучных грузов.

Рекомендации могут быть использованы при подготовке технического перевооружения действующих, реконструируемых, а также разработке новых производственных подразделений предприятий машино- и приборостроения на стадиях:

разработки генерального плана предприятия;

проектирования производственных корпусов, цехов и складов;

разработки проектов комплексной механизации и автоматизации участков, групп оборудования, технологических процессов и перемещения тарно-штучных грузов;

создания комплектов проектной технологической документации;

решения задач технологической подготовки производства.

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. Цели и задачи механизации и автоматизации технологических процессов

Механизация и автоматизация технологических процессов в машиностроении направлены на:

увеличение объемов выпуска продукции на основе роста производственных мощностей и производительности труда;

повышение качества и надежности выпускаемой продукции;

использование ресурсосберегающих технологических процессов;

подъем экономической и социальной эффективности производства.

Достижение указанных целей может быть осуществлено путем применения прогрессивных высокоавтоматизированных технологических процессов и средств технологического оснащения, а также устранения тяжелого, ручного, монотонного и малоквалифицированного труда, особенно во вредных для человека условиях.

1.2. Технологическая подготовка процессов

Механизация и автоматизация действующего производства включает решение следующих задач:

- Выбор объектов механизации и автоматизации на основе:

технологического анализа конструкций изделий, обеспечения их технологичности;

анализа условий производства, технологических маршрутов, загрузки производственных мощностей, расчета потребности в оборудовании, средствах механизации и автоматизации и других средствах технологического оснащения;

системно-структурного анализа технологических процессов, определения уровня их механизации и автоматизации;

анализа условий труда работающих, определения мест сосредоточения ручного труда.

- Выбор средств механизации и автоматизации технологических процессов на этапах разработки:

проектной и директивной технологической документации перспективных ресурсосберегающих технологических процессов;

технологической части проектов технического перевооружения и реконструкции действующего производства.

1.3. Системно-структурные основы механизации и автоматизации

Механизация и автоматизация технологических процессов с точки зрения системного анализа представляют собой разновидности системных отношений и структурных связей между первичными компонентами любой технологической системы, которая в наиболее общем случае включает человека, орудия труда и предмет труда (изделия, детали и т.д.).

Любой производственный и технологический процесс осуществляется только при взаимодействии трех основных функций: энергетической, технологической и управленческой (информационной).

Энергетическая функция заключается в обеспечении процесса, выполняемого над предметом труда, необходимым и достаточным количеством энергии.

Технологическая состоит в выполнении определенной последовательности действий над предметом труда по изменению формы, размеров, структуры материала, свойств, положения в пространстве.

Управленческая (информационная) необходима для управления процессом сбора, переработки информации о ходе процесса и выработки команд для его корректировки.

Перечисленные функции могут выполняться средствами технологического оснащения, человеком либо совместно человеком и средствами технологического оснащения. Механизация и автоматизация рассматриваются с позиций передачи отдельных функций человека средствам технологического оснащения. Основные виды процессов, проектируемых на этой основе, показаны в табл. 1.1. При этом необходимое условие проведения механизации или автоматизации - использование энергии неживой природы для выполнения энергетической, управленческой и технологической функций.

|

Основные виды процессов |

|||||

|

Ручные |

Механизированные |

Автоматизированные |

|||

|

Частично |

Полностью |

Частично |

Полностью |

||

|

Технологическая |

Ч |

ЧИТ |

Т |

Т |

Т |

|

Энергетическая |

Ч |

ЧИТ |

Т |

Т |

Т |

|

Информационно-управляющая |

Ч |

Ч |

Ч |

ЧИТ |

Т |

Условные обозначения: Ч - участие человека в выполнении соответствующей функции; Т - выполнение соответствующей функции средствами технологического оснащения.

С точки зрения участия человека и средств технологического оснащения процессы подразделяются на:

ручные - процесс реализуется без использования каких-либо средств технологического оснащения, все три функции обеспечиваются человеком;

кооперированно-ручные - процесс выполняется с применением средств технологического оснащения без использования энергии неживой природы, все три функции выполняются человеком;

механизированно-ручные - процесс выполняется с применением средств технологического оснащения с частичным использованием энергии неживой природы. Человек участвует в выполнении всех трех функций;

механизированные - процесс, в котором энергетическая функция обеспечивается средствами технологического оснащения за счет энергии неживой природы, управление остается за человеком;

автоматизированные - все три функции обеспечиваются средствами технологического оснащения и частичным участием человека в управлении;

автоматические - все три функции обеспечиваются только средствами технологического оснащения; человек выполняет только вспомогательные функции контроля, технического и организационного обслуживания автономно функционирующих автоматических средств технологического оснащения.

Механизация и автоматизация по формам их проявления рассматриваются с двух точек зрения:

как определенное состояние технологического процесса;

как процесс замены труда человека действием средств технологического оснащения, то есть как высвобождение человека из рассматриваемого технологического процесса.

В первом случае рассматривается механизация и автоматизация процесса, во втором - механизация и автоматизация труда.

1.4. Методические основы оценки состояния механизации и автоматизации

Основная задача оценки состояния механизации и автоматизации производственных процессов - получение объективной характеристики и выявление резервов технологии для интенсификации производства, повышения его эффективности, увеличения объемов выпуска продукции, роста производительности труда, улучшения качества продукции, снижения всех видов материальных и трудовых затрат.

Информация, получаемая при оценке состояния механизации и автоматизации в различных структурных подразделениях производства, служит основанием для последующего целенаправленного поиска и разработки наиболее эффективных средств механизации и автоматизации, разработки проектов технического перевооружения и реконструкции предприятий и соответствующих разделов планов новой техники.

Объективная оценка состояния механизации и автоматизации производственных процессов основывается на использовании единой системы показателей, состоящей из двух взаимосвязанных подсистем (см. рис. 1.1):

качественных характеристик;

количественных показателей.

В подсистему качественных характеристик состояния механизации и автоматизации включены:

виды механизации и автоматизации, оценивающие комплексность их применения;

ступени механизации и автоматизации, определяющие объекты их применения на различных структурных подразделениях производства;

категории механизации и автоматизации, оценивающие уровень их развития на любом из видов или ступеней.

Подсистема количественных показателей характеристик:

основные;

вспомогательные;

дополнительные.

Количественные показатели предназначены для оценки численного значения состояния структурных отношений между элементами технологической системы «человек - орудия труда - предмет труда» и для оценки степени замены труда человека работой средств технологического оснащения.

При выборе формул для расчета таких показателей рекомендуется пользоваться классификацией /9/.

Требование полноты оценки состояния механизации или автоматизации производственного процесса, составляющего взаимосвязанное единство двух частей - живого труда человека и непосредственно процесса изменения состояния предмета труда (его формы, размеров, структуры, положения и т.п.), определяет необходимость расчета двух видов показателей:

механизации или автоматизации живого труда;

механизации или автоматизации процесса.

Рис. 1.1. Система оценки состояния механизации и автоматизации технологических процессов

Основной оценкой состояния механизации и автоматизации служат показатели уровня замены ручного труда машинным.

Различают понятия уровня механизации (или автоматизации): живого труда, технологического процесса и средств технологического оснащения согласно ГОСТ 23004-78.

Основные показатели состояния механизации (или автоматизации) рассчитывают хронометрическим способом, сопоставляя время работы человека и средств технологического оснащения при выполнении процесса энергетическим методом либо путем оценки средств технологического оснащения, применяемых на операции.

Качественная оценка состояния механизации и автоматизации технологических процессов предполагает понимание любого технологического процесса или их группы как системы взаимодействующих составных частей, структурных компонентов, связанных общей функцией цели.

Механизация или автоматизация могут рассматриваться на различных структурных компонентах производственных систем, определяемых ступенями применяемости механизации или автоматизации.

Целесообразно выделить 10 ступеней оценки областей применения механизации и автоматизации, охватывающих производственные системы от простейших (единичные технологические операции) до наиболее сложных (организация технологии на уровне всей промышленности):

1 - единичная технологическая операция,

2 - законченный технологический процесс (система технологических операций),

3 - 10 - системы технологических процессов, выполняемых на уровне;

производственного участка (отделения);

цеха (в системе участков);

группы технологически однородных цехов;

предприятия (в системе групп цехов);

производственных или научно-производственных объединений (в системе предприятий);

территориально-экономического региона (в системе производственных или научно-производственных объединений);

отрасли промышленности (в системе регионов);

промышленности всей страны (в системе отраслей).

Комплексность механизации или автоматизации оценивается видами, которые характеризуют охват ими структурных компонентов рассматриваемой производственной системы в пределах каждой ступени.

Выделяются следующие виды механизации или автоматизации:

единичная, когда механизирован или автоматизирован только один компонент из всех компонентов системы, например, одна из 15 операций технологического процесса;

частичная, когда механизированы или автоматизированы несколько структурных компонентов систем, например, технологические процессы на четырех из пяти участков цеха;

полная, когда механизированы или автоматизированы все без исключения структурные компоненты системы, например, все операции какого-либо технологического процесса. Частичная или полная механизация (автоматизация) должны учитываться в виде комплексной механизации (автоматизации) технологического процесса.

Наличие (или отсутствие) комплексности устанавливается неравенством

где Км(А)>1 - число механизированных или автоматизированных компонентов.

Если виды оценивают распространенность механизации или автоматизации, то категории предназначены для оценки значимости и меры влияния механизации и автоматизации на состояние технологических процессов.

Принято выделять 8 категорий механизации (автоматизации) технологических процессов (табл. 1.2).

|

Категория |

Значение основного показателя |

|

|

0 |

Нулевая |

0 - при отсутствии механизации или автоматизации |

|

1 |

Низшая |

Св. 0,0 до 0,25 |

|

2 |

Малая |

Св. 0,25 до 0,45 |

|

3 |

Средняя |

Св. 0,45 до 0,60 |

|

4 |

Большая |

Св. 0,60 до 0,75 |

|

5 |

Повышенная |

Св. 0,75 до 0,90 |

|

6 |

Высокая |

Св. 0,90 до 0,99 |

|

7 |

Полная |

1,0 |

Категория механизации или автоматизации обследуемых технологических процессов в пределах рассматриваемой ступени устанавливается на основе расчета численного значения их основного показателя уровня механизации и автоматизации средств технологического оснащения (dп), т.е. после выполнения количественной оценки состояния механизации или автоматизации. Развернутая схема видов и категорий механизации и автоматизации представлена на рис. 1.2.

На практике во многих случаях оказывается вполне достаточной оценка состояния механизации и автоматизации только по основным расчетные показателям, которые могут быть использованы для:

выявления мест сосредоточения ручного и маломеханизированного труда при аттестации рабочих мест, технологических процессов;

сопоставления показателей технического уровня аналогичных технологических процессов производственных участков и цехов;

оценки влияния механизации и автоматизации на рост производительности труда, производственной мощности и других технико-экономических показателей производства;

определения возможностей многостаночного обслуживания;

выбора объектов механизации и автоматизации;

получения исходных материалов для разработки проектов технического перевооружения, реконструкции, комплексных целевых программ и планов сокращения ручного труда на основе его механизации и автоматизации.

Рис. 1.2. Развернутая схема системы видов и категорий механизации или автоматизации

2. ОЦЕНКА СОСТОЯНИЯ МЕХАНИЗАЦИИ И АВТОМАТИЗАЦИИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ НА ПРЕДПРИЯТИИ

2.1. Определение состояния механизации и автоматизации на стадиях анализа и аттестации технологических процессов

При определении состояния механизации и автоматизации технологических процессов устанавливают 3 вида показателей: уровень механизации (или автоматизации) живого труда, средств технологического оснащения и технологического процесса.

Для количественной оценки в зависимости от оценки меры труда временем действия или объемом полезных работ используют следующие показатели:

хронометрические;

энергетические;

структурные.

Общие сведения о применении основных показателей числовой оценки состояния механизации и автоматизации приведены в табл. 2.1.

|

Общие формулы расчета |

Предпочтительная область применения |

|

|

Хронометрические |

|

|

|

живого труда |

|

Ступени 1, 2, 3 |

|

средств технологического оснащения |

|

Ступени 1, 2, 3 |

|

Энергетические |

|

|

|

живого труда |

|

Ступени 4 ... 10 |

|

Структурные |

|

|

|

технологических процессов |

|

Ступени 1, 2, 3, 4, 5 |

Условные обозначения:

![]() - сумма машинного

(А - при автоматизации) времени, не перекрытого ручным временем;

- сумма машинного

(А - при автоматизации) времени, не перекрытого ручным временем;

Тм(А) - сумма всего машинного времени (А - при автоматизации);

ТШТ - сумма штучных времен (ТШТi - на i-й технологической операции);

Эм(А) - сумма полезной работы машин и механизмов, кВт. ч.;

ЭР - сумма полезной физической работы людей, кВт. ч.;

Di - код класса i-й технологической операции по состоянию механизации и автоматизации (табл. 2.2).

Примечания: 1. Для оценки состояния автоматизации процессов энергетический показатель Ω рекомендуется в качестве вспомогательного.

2. При расчете учитывают энергетические затраты, идущие непосредственно на потребности технологического процесса; затраты энергии на отопление, освежение, вентиляцию и т.п. не учитывают.

3. Показатель dп для установления категорий механизации и автоматизации используется на всех десяти ступенях.

Основные показатели уровня механизации (автоматизации) взаимосвязаны между собой. Каждый из них может быть выражен в виде функции другого, что позволяет выбрать один показатель в качестве исходного (аргумента).

Для расчета используются следующие зависимости:

![]() , (2.6)

, (2.6)

где коэффициенты

, (2.7)

, (2.7)

взаимной связи:

; (2.8)

; (2.8)

Wp - средняя полезная производственная мощность одного рабочего, кВт;

WM - полезно расходуемая средняя мощность машины, кВт;

α; x’ - коэффициенты равные ![]() ,

,  ;

;

TP - время ручной (физической) работы людей, ч.

Численные значения показателей уровня механизации определяются в различных производственных условиях по методике /9/.

2.2. Оценка состояния механизации и автоматизации на стадиях проектирования технологических процессов и выбора средств технологического оснащения

Разработка проектной (директивной) технологической документации при маршрутном и маршрутно-операционном описании технологии предполагает оценку состояния механизации и автоматизации технологического процесса на основе информации, содержащейся в маршрутной карте (ГОСТ 3.1118-82 с соответствующей записью кода в графе 21).

Только по величине нормы штучного времени, содержащейся в маршрутной карте, не представляется возможным рассчитать основные показатели состояния механизации и автоматизации с помощью методов, изложенных выше. В этой связи допускается укрупненная оценка состояния механизации и автоматизации технологического процесса на основе классификации и кодирования средств технологического оснащения (оборудования), используемых в технологическом процессе.

В соответствии с данными табл. 2.1 можно следующим образом определить код технологической операции на основании теории сочетаний и пересчета двоичных чисел классификационных признаков в десятичные (табл. 2.2). Код степени механизации (автоматизации) технологического процесса для оформления маршрутной карты рассчитывается как средневзвешенная величина от кода операции Di

|

Наименование класса, технологической операции |

Условное обозначение |

Код класса операции |

Характеристика подкласса технологических операций |

Код подкласса |

- Ич |

- Еч |

Им |

Ем |

Тм |

Ич |

Еч |

|

|

26 |

25 |

24 |

23 |

22 |

21 |

20 |

||||||

|

1 |

Естественно автоматическая операция |

А |

0 |

(естественное старение сушка материалов, заготовок) |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

2 |

Ручная операция |

Р |

5 |

ручной метод |

3 |

0 |

0 |

0 |

0 |

0 |

1 |

1 |

|

кооперированно-ручной метод |

7 |

0 |

0 |

0 |

0 |

1 |

1 |

1 |

||||

|

3 |

Механизированно-ручная операция |

МР |

15 |

механизированно-ручной метод |

15 |

0 |

0 |

0 |

1 |

1 |

1 |

1 |

|

4 |

Механизированная контрольная операция |

МК |

21 |

без регулировки параметров изделия |

19 |

0 |

0 |

1 |

0 |

0 |

1 |

1 |

|

с регулировкой параметра на стенде, приспособлении и т.п. |

23 |

0 |

0 |

1 |

0 |

1 |

1 |

1 |

||||

|

5 |

Автоматизированно-ручная операция |

А-Р |

31 |

используются машины-полуавтоматы |

31 |

0 |

0 |

1 |

1 |

1 |

1 |

1 |

|

6 |

Механизированная операция |

М |

46 |

механизированный метод |

45 |

0 |

1 |

0 |

1 |

1 |

1 |

0 |

|

7 |

Автоматизированная операция |

А-М |

62 |

автоматизированный метод |

62 |

0 |

1 |

1 |

1 |

1 |

1 |

0 |

|

8 |

Автоматическая операция |

А |

124 |

автоматический метод |

124 |

1 |

1 |

1 |

1 |

1 |

0 |

0 |

Е - энергетическая; И - информационно-управляющая; Т - технологическая; ч - функция выполняется человеком, м - машиной (или ее составной частью); (- Ич; - Еч)-полное исключение функций; 1 - наличие и 0 - отсутствие признака выполнения технологической операции

Профилеграмма состояния механизации и автоматизации части технологического процесса изготовления шестерни привода агрегатов

либо для технологических процессов с несущественными расхождениями величины нормы штучного времени Тштi как средняя арифметическая величина по тем же n операциям технологического процесса

,

,

Величина уровня механизации и автоматизации технологического процесса на основании этих данных определяется путем деления кода степени механизации (автоматизации) технологического процесса на код автоматических операций (124):

![]() .

.

По результатам этих расчетов рекомендуется строить профилеграмму состояния механизации и автоматизации технологического процесса (рис. 2.1) и проводить аттестацию перспективного технологического процесса сравнивая с лучшими отечественными и зарубежными образцами.

В крупносерийном и массовом типах производства при разработке проектной (директивной) технологической документации с использованием операционных и технико-нормировочных карт основные показатели состояния механизации (автоматизации) живого труда и средств технологического оснащения рассчитываются по ГОСТ 23004-78. Изложенный выше метод в этом случае используется в сочетании с энергетической и временной оценками для кодирования и анализа состояния механизации (автоматизации) технологического процесса.

3. ВЫБОР ОБЪЕКТОВ МЕХАНИЗАЦИИ И АВТОМАТИЗАЦИИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

3.1. Определение объектов механизации и автоматизации при разработке технологических маршрутов

Исходным этапом проектных работ по использованию средств механизации и автоматизации является разработка межцеховых (расцеховка) и внутрицеховых технологических маршрутов.

Анализ материальных потоков (рис. 3.1) и загрузки производственных мощностей показывает, что производственные подразделения (цехи, участки, отделения, поточные линии и т.п.) могут иметь как резерв, так и дефицит производственных мощностей. При непрерывном увеличении объемов выпуска продукции структурные подразделения переходят из фазы резерва в фазу дефицита производственных мощностей, что требует принятия решения по выбору либо экстенсивных, либо интенсивных форм их развития.

Выравнивание загрузки смежных цехов, производственных участков внутри вида производства путем изменения технологического маршрута (перецеховки) части изделий способствует лишь изменению сроков принятия такого решения.

В условиях интенсификации производства сроки технической реконструкции цехов, участков с целью устранения дефицита производственных мощностей с помощью средств механизации и автоматизации определяют из уравнений (3.1 и 3.2):

; (3.1)

; (3.1)

![]() , (3.2)

, (3.2)

где:

tmin и tmax - минимальный и максимальный из допустимых сроков технической реконструкции;

t1 - срок предшествующей реконструкции (или создания);

Пi-j - программа выпуска заготовок, материалов, полуфабрикатов, деталей, сборочных единиц

Mi(j) - производственная мощность 1, 2, 3 ... видов

![]() DM - резерв (+) и дефицит (-) производственных мощностей

DM - резерв (+) и дефицит (-) производственных мощностей

Рис. 3.1. Граф материальных потоков в основных цехах производственной структуры предприятия

V(t) - функция объемов выпуска продукции (во времени);

Mпр - проектная производственная мощность;

Ки - коэффициент изменения среднегодовых приведенных затрат действующего производства в сравнении с проектом;

Smax - максимально допустимое число единиц технологического оборудования;

Тд.о - годовой действительный фонд времени единицы оборудования при односменной работе;

m - количество рабочих смен в сутках.

По результатам таких расчетов по всем цехам и участкам рекомендуется составлять график технической реконструкции цехов и производственных участков (табл. 3.1), где указывается перечень объектов технической реконструкции:

Ка - техническая реконструкция цеха на основе комплексной механизации и автоматизации;

Тi - техническое перевооружение (комплексная механизация и автоматизация) производственных участков;

Oi - организационная перестройка отдельных участков производства на основе оргпроектов технической реконструкции с использованием отдельных организационно-технических мероприятий (ОТМ) по механизации и автоматизации рабочих мест;

ОТМ - организационно-технические мероприятия по механизации и автоматизации отдельных рабочих мест l.

Примечания: 1. Для всех перечисленных объектов должны разрабатываться проекты механизации и автоматизации в целях сокращения тяжелого, монотонного, малоквалифицированного труда особенно во вредных для человека условиях.

2. а - номер цеха, i - индекс участка, j - номер рабочего места (инвентарный номер, номер по чертежу технологической планировки либо порядковый номер по спецификации (ведомости) оборудования.

На основании таких графиков рекомендуется рассчитывать:

величины роста производственных мощностей цехов, участков либо прирост выпуска продукции;

величины капиталовложений в механизацию и автоматизацию производства, высвобождаемые капиталовложения;

сумму годового социально-экономического эффекта по мероприятиям;

численность высвобождаемых рабочих по категориям;

дополнительные показатели (рост производительности труда, фондоотдачи, съема продукции с 1 станка, с 1 м2 площади, рост уровня механизации и автоматизации и т.д.).

|

Номер цеха |

1987 |

1988 |

1989 |

1990 |

1991 |

1992 и т.д. |

|

1 |

Т |

ОТМ |

ОТМ |

К |

ОТМ |

О |

|

a; i; j |

2 |

|

|

1 |

|

3 |

|

2 |

ОТМ |

К |

ОТМ |

ОТМ |

0 |

ОТМ |

|

a; i; j |

|

2 |

|

|

4 |

|

|

3 |

К |

ОТМ |

О |

ОТМ |

Т |

ОТМ |

|

a; i; j |

3 |

|

5 |

|

2 |

|

|

4 |

отм |

Т |

ОТМ |

ОТМ |

О |

ОТМ |

|

a; i; j |

|

2 |

|

|

3 |

|

|

5 |

отм |

О |

ОТМ |

ОТМ |

К |

ОТМ |

|

a; i; j |

|

1 |

|

|

5 |

|

3.2. Выбор объектов механизации и автоматизации

В общем случае в целях интенсификации производства выбор объектов механизации и автоматизации технологических процессов осуществляется по производственным участкам, группам оборудовании и отдельным рабочим местам, которые лимитируют производственную мощность предприятия и сдерживают рост объемов выпуска продукции, улучшение ее качества.

Суммарный перечень объектов механизации и автоматизации, определенный как по технико-экономическим, так и социальным факторам, должен обеспечивать (на основе окупаемости капиталовложений в механизацию и автоматизацию производства) реализацию принципа самофинансирования преимущественно на основе использования фонда развития производства, науки и техники.

Общие правила, выбора объектов механизации и автоматизации технологические процессов в виде технологических операций и рабочих мест определены стандартами и методическими указаниями /3, 5, 6/.

Требования и выбору объектов механизации и автоматизации на уровне структурных элементов средств технологического оснащения определяются следующими положениями.

Системно-структурный анализ технологических систем (ТС) выполняется на основе теоретико-множественного моделирования состояния технологических операций и их элементов. Основываясь на положениях теории множеств и принципах моделирования объектов структуру технологической операции можно представить с помощью модели:

Икåсв - СТОjåсв - Дjåсв, (3.3)

где: Ик - исполнитель технологического процесса;

СТО - средства технологического оснащения;

Д - обрабатываемая деталь (изделие, предмет труда).

Представленная модель технологической операции содержит в себе как качественные, таи и количественные характеристики используемых элементов. Верхний индекс åсв отражает качественную характеристику, а нижний индекс к, i, j - количественную характеристику соответствующего элемента технологической системы.

Основные виды средств технологического оснащения, применяемые в механосборочном производстве, можно представить как множество

![]() , (3.4)

, (3.4)

где: С - станки (оборудование), используемые в рассматриваемом технологическом процессе;

И - инструменты;

П - приспособления (спутники, палеты);

К - контрольные устройства;

ПР - промышленные роботы;

Т - транспортные устройства.

Подобные модели характеризуют элементы технологической системы как с количественной, так и с качественной стороны. Причем качественная характеристика отражает техническое состояние элемента, которое в ходе своего развития проходит стадии от орудий ручного действия до автоматических устройств и позволяет выполнить классификацию средств технологического оснащения на единой методологической основе /9/.

Для качественной оценки åсв других элементов структурной модели приняты следующие условные обозначения:

1) разряд рабочего, занятого выполнением этой операции или обслуживанием средств технологического оснащения для Ик;

2) категория качества продукции для Д.

Количественные характеристики можно определять по табл. 3.3, в которой приведены возможные способы использования элементов технологической системы. (Условные обозначения количественных характеристик в модели (3.2) и в табл. 3.3 идентичны).

Выбор соответствующей информации по классификационным табл. 3.2 и 3.3 позволяет построить конкретную модель рассматриваемого технологического процесса и операции, выполняемых на различных ступенях механизации и автоматизации. Общий вид конкретной модели:

![]() . (3.5)

. (3.5)

Полученная модель (3.5) наглядно выражает степень совершенства технологических процессов, техническое состояние используемых элементов.

Модели типа (3.5) рекомендуется применять для выявления несовершенных средств технологического оснащения, выбора объектов автоматизации, определения путей повышения производительности труда, принятия решения по основным направлениям технического перевооружения производства.

Классификация средств технологического оснащения по признакам механизации и автоматизации

|

Класс орудий труда |

Определяющие признаки |

|

|

1 |

2 |

3 |

|

СР |

Станки ручного действия |

Ручное технологическое перемещение предмета и орудий труда и выполнение технологического процесса за счет энергии рабочего |

|

СМ |

Станки механизированные |

Выполнение технологических и вспомогательных движений за счет энергии неживой природы, при управлении человеком |

|

СА |

Станки автоматические |

Станки, функционирующие и управляемые по заданному алгоритму с использованием энергии неживой природы |

|

ИР |

Инструменты ручного действия |

Выполнение всех основных движений инструмента за счет энергии рабочего |

|

ИМ |

Инструменты механизированные |

Все движения инструмента выполняются за счет энергии неживой природы при управлении рабочим |

|

ИА |

Инструменты автоматические |

Инструменты, приводимые в действие и управляемые с помощью энергии неживой природы, используются в технических устройствах с датчиками контроля и устройствами смены инструмента |

|

ПР |

Приспособления ручного действия |

Приспособления, используемые для ручного базирования и закрепления предмета труда |

|

ПМ |

Приспособления механизированные |

Приспособления, в которых закрепление и раскрепление производится с помощью энергии неживой природы, а остальные действия вручную |

|

ПА |

Приспособления автоматические |

Приспособления, в которых все функции по базированию, закреплению, раскреплению и снятию заготовки осуществляются за счет энергии неживой природы |

|

КР |

Контрольные устройства ручного действия |

Выполнение вручную всех необходимых действий по контролю детали (изделия) |

|

КМ |

Контрольные устройства механизированные |

Процесс контроля выполняется с помощью энергии неживой природы, а управление осуществляется вручную |

|

К |

Контрольные устройства автоматические |

Процесс контроля и управления им осуществляется за счет неживой природы |

|

ПРР |

Манипуляторы ручного действия |

Управление и технологические действия выполняются за счет энергии рабочего |

|

ПРМ |

Манипуляторы механизированные |

Привод схвата и перемещения манипулятора осуществляются с помощью энергии неживой природы, управление манипулятором осуществляется человеком |

|

ПРА |

Манипуляторы автоматические (промышленные роботы) |

Все функциональные действия осуществляется с помощью энергии неживой природы, а управление от программного устройства |

|

ТР |

Транспортное устройство ручного действия |

Ручное транспортирование предметов, орудий труда |

|

ТМ |

Транспортные устройства механизированные |

Процесс транспортирования механизирован, а управление выполняется человеком |

|

ТА |

Транспортные устройства автоматические |

Транспортные механизированные устройства с управлением без участия человека |

Условные обозначения: Р - ручное применение; М - механизированное применение; А - автоматическое применение.

|

Условное обозначение |

Способы применения и числовые примеры |

||||

|

Параллельное действие элементов ТС |

Последовательное действие элементов ТС |

Смешанное действие элементов |

|||

|

1 |

Количество рабочих (ЭВМ), занятых управлением и выполнением операции |

к |

4 |

1 + 1 + 1 + 1 |

2 + 1 + 1 |

|

2 |

Число рабочих органов оборудования, участвующих в выполнении операции |

h |

6 |

1 + 1 + 1 + 1 + 1 + 1 |

3 + 2 + 1 |

|

3 |

Общее количество инструментов, используемых на операции |

n |

8 |

1 + 1 + 1 + 1 + 1 + 1 + 1 + 1 |

4 + 2 + 2 |

|

4 |

Общее число деталей, устанавливаемых в одном приспособлении или в нескольких приспособлениях, но обрабатываемых в одной операции |

m |

4 |

1 + 1 + 1 + 1 |

2 + 2 |

|

5 |

Отношение числа контрольных устройств используемых на одной операции V к числу параметров, контролируемых у одной детали V1 |

|

|

|

|

|

6 |

Количество манипуляторов и ПР, используемых на операции |

l |

2 |

1 + 1 |

2 |

|

7 |

Общее количество транспортных устройств, используемых для перемещения детали с операции на операцию |

l |

2 |

1 + 1 |

2 |

4. ВЫБОР СРЕДСТВ МЕХАНИЗАЦИИ И АВТОМАТИЗАЦИИ НА СТАДИЯХ ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

4.1. Математическое моделирование и выбор вариантов механизации и автоматизации технологических процессов.

Основу проектов комплексной механизации и автоматизации, технического перевооружения, реконструкции составляют ресурсосберегающие перспективные (директивные) технологические процессы, которые предопределяют выбор средств механизации и автоматизации.

Системный подход к выбору комплекта средств механизации и автоматизации ресурсосберегающих технологических процессов определяет необходимость анализа как собственно технологической системы С, так и внешней среды Е. Здесь система рассматривается как целенаправленное множество взаимосвязанных элементов, участвующих в технологическом процессе, а внешняя среда-множество существующих вне технологической системы элементов любой природы.

Декомпозиция технологической системы может быть определена множеством

, (4.1)

, (4.1)

где ТС - упорядоченное множество технологических процессов;

![]() - множество элементов технологических процессов

(операции);

- множество элементов технологических процессов

(операции);

Т - целевая функция технологической системы (величина выпуска продукции);

![]() - множество элементов целевой функции

(критерии).

- множество элементов целевой функции

(критерии).

Структуру технологических процессов (ТС = ![]() mi) в целях ее оптимизации можно представить

различными математическими моделями: табличными, сетевыми, перестановочными /7/. При этом для выбора комплекта средств механизации и

автоматизации технологических процессов, ресурсосберегающих технологических

процессов рекомендуются сетевые модели в виде ассиметричных орграфов (Рис. 4.1),

mi) в целях ее оптимизации можно представить

различными математическими моделями: табличными, сетевыми, перестановочными /7/. При этом для выбора комплекта средств механизации и

автоматизации технологических процессов, ресурсосберегающих технологических

процессов рекомендуются сетевые модели в виде ассиметричных орграфов (Рис. 4.1),

Орграф определяет структуры вариантов:

производства заготовок З;

плана механической обработки П;

методов изготовления М;

выполнения технологических операций О;

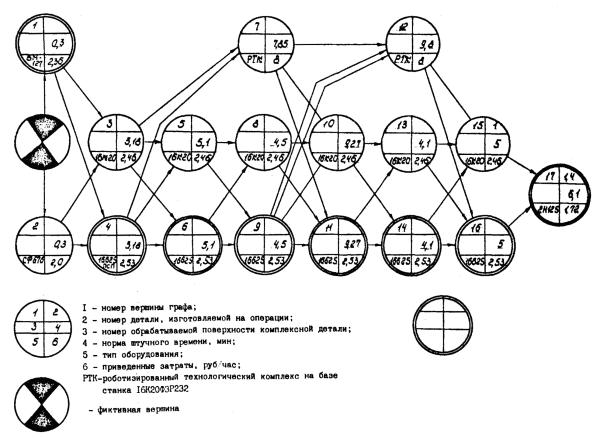

Рис. 4.1. Технологический орграф многовариантного ресурсосберегающего технологического процесса

применения различных средств автоматизации (механизации) технологических операций А, каждый из которых обеспечивает заданное качество изготовления изделия И.

Структуру

целевой функции Y

= ![]() можно представить в

виде граф-дерева целей (рис. 4.2),

которое учитывает взаимосвязь критериев использования производственных

ресурсов:

можно представить в

виде граф-дерева целей (рис. 4.2),

которое учитывает взаимосвязь критериев использования производственных

ресурсов:

трудовых (численность производственных рабочих Р);

основных производственных фондов (производственная площадь П, количество единиц оборудования и других средств механизации и автоматизации S);

материальных (заготовки З);

финансовых (капиталовложения К, приведенные затраты Зпр);

временных (срок реализации мероприятия Т).

Целевая функция может учитывать и другие виды производственных ресурсов:

информационные (количество разрабатываемых программ к станкам с ЧПУ, роботизированным технологическим комплексам, гибким производственным системам, количество изготовляемых кулачков к станкам-автоматам и т.п.);

энергетические (затраты электроэнергии, пара, сжатого воздуха, газов, технической воды и т.п.). Другие критерии:

удельная площадь ауд;

фонды времени работы оборудования и рабочих Тд.о, количество смен в сутках Фр;

предельная трудоемкость t;

коэффициенты загрузки hз.н и сменности работы оборудования и других средств механизации и автоматизации Ксм;

допустимый коэффициент технического использования оборудования (hт.н - параметр надежности);

плановый коэффициент использования материалов Ким;

показатели уровня механизации и автоматизации живого труда da рассматриваются как факторы внешней среды Е1, под воздействием которых находится технологическая система С.

Другая группа критериев Е2 характеризует воздействие проектируемой автоматизированной (механизированной) технологической подсистемы на подсистему верхнего иерархического уровня (предприятия в целом, смежные цехи того же технологического передела и т.д.)

Рис. 4.2. Цели проектирования перспективных ресурсосберегающих технологических процессов

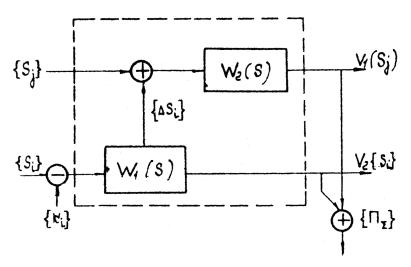

Рис. 4.3. Контур управления процессом освоения ресурсосберегающих технологических процессов при механизации и автоматизации

W1(S) - технологическая система цеха;

W2(S) - надсистема цеха (корпус, предприятие, объединение);

Si,j - ресурсы различного вида: DSi - высвобождаемые в процессе реконструкции, перераспределяемые в надсистему;

кi - капиталовложения в реконструкции;

V1, V2 - соответственно объемы выпуска продукции предприятием и реконструируемым цехом;

Пå - прибыль, амортизационные отчисления, высвобожденные капиталовложения, направляемые в фонд развития производства, и другие источники финансирования (рис. 4.3) Е2 = {DS}, где DS - высвобожденные в результате механизации и автоматизации производственные ресурсы (площади, численность рабочих, оборудование и т.п.), перераспределяемые в смежные производства.

С использованием специальных программ для ЭВМ по однокритериальной оптимизации /8, 10/ либо процедур и программ многокритериальной оптимизации (рис. 4.4) определяется ранжированный перечень вариантов ресурсосберегающих технологических процессов с соответствующими комплектами средств механизации и автоматизации.

Для простейших случаев выбора средств механизации и автоматизации технологических процессов на орграфах с небольшим числом дислокаций - рис. 4.5 (заготовка, план обработки, методы изготовления) - возможно ранжирование вариантов технологического процесса с различным набором средств механизации и автоматизации на матрицах вручную.

Пример. Для условий проектирования группового технологического процесса изготовления вспомогательного инструмента (оправок) к станкам типа «обрабатывающий центр» разработан орграф многовариантного технологического процесса, на основании которого построена матрица (табл. 4.1) с учетом данных рис. 4.6.

Устранение дислокаций путем приведения графа к полному виду (в смежных вертикальных слоях все вершины взаимосвязаны) позволяет путем анализа приращений от вершин с наименьшим значением (рис. 4.7) определить оптимизационную очередь вариантов технологических процессов без применения ЭВМ, как показано в табл. 4.2.

Варианты технологических процессов, указанные в заштрихованной части таблицы ухудшают значения критериев оптимизации рабочего (действующего в данном производстве) технологического процесса (см. рис. 4.5), в связи с чем их анализ при выборе рационального комплекта средств механизации и автоматизации не производится. Аналогичным образом можно осуществлять ранжирование вариантов по критерию штучного времени.

На основании полученных перечней вариантов осуществляется экспертная оценка путем исключения тех из них, которые не отвечают требованиям:

своевременное обеспечение производства оборудованием,

Рис. 4.4. Алгоритм выбора ресурсосберегающих технологических процессов и средств их механизации и автоматизации

Рис. 4.5. Фрагмент многовариантного технологического графа изготовления деталей типа «Оправка»

1 - фрезерные станки с ЧПУ; 2 - сверлильные станки с ЧПУ; 3 - токарные станки с ЧПУ

Рис. 4.6. Зависимости часовых приведенных затрат Зцр от оптовой цены технологического оборудования с ЧПУ (Оц)

Рис. 4.7. Схема анализа технологического графа по приращениям приведенных затрат

Анализ проводится от первого к последующим вариантам путем исключения неприемлемых по тем или иным причинам технологических процессов. Приемлемый со всех точек зрения вариант служит основой для расчета необходимого количества средств механизации и автоматизации.

4.2. Метод расчета количества средств механизации и автоматизации в технологическом проектировании производственных участков и цехов

По результатам выбора средств, механизации и автоматизации осуществляется расчет их необходимого количества для разработки ведомостей и спецификаций на технологическое оборудование, подъемно-транспортные средства, промышленные роботы и другие средства механизации и автоматизации.

Необходимое количество механизированного, автоматизированного и другого оборудования определяется в зависимости от форм организации технологических процессов:

многооперационных (групповое и поточное производство);

однооперационных, имеющих одну технологическую операцию или группу операций одного кода (наименования) по внутрицеховому технологическому маршруту на данном производственном участке (рис. 4.6).

В соответствии с этой классификацией механизированное, автоматизированное и другое технологическое оборудование располагают в соответствии с компоновочными схемами (рис. 4.9 ... 4.12).

Производственные участки с технологической формой специализации (токарные, фрезерные и т.п.) имеют однотипное оборудование для выполнения отдельных технологических операций в условиях единичного и мелкосерийного производств. На участках с подетальной специализацией рабочих мест в условиях массового и крупносерийного производств производится изготовление детали на многооперационных станках в цехе (участке) (например, участок болтовых автоматов, участок прутковых автоматов и т.д.).

|

15 |

20 |

25 (1) |

25 (2) |

30 (1) |

30 (2) |

35 |

40 |

||||||||||

|

Варианты выполнения операций по технологическому процессу |

Тшт |

1 |

0,3 |

3 |

3,18 |

5 |

5,1 |

8 |

4,5 |

10 |

9,27 |

13 |

4,1 |

15 |

5,0 |

17 |

6,1 |

|

Зпр |

1 |

1,18 |

3 |

13,04 |

5 |

20,91 |

8 |

18,45 |

10 |

38,01 |

13 |

16,81 |

15 |

20,50 |

17 |

17,49 |

|

|

Тшт |

2 |

0,3 |

4 |

3,18 |

6 |

5,1 |

9 |

4,5 |

11 |

9,27 |

14 |

4,1 |

16 |

5,0 |

|

- |

|

|

Зпр |

2 |

1,0 |

4 |

13,41 |

6 |

21,51 |

9 |

18,98 |

11 |

39,09 |

14 |

17,29 |

16 |

21,08 |

|

- |

|

|

Тшт |

|

- |

|

|

7 |

7,85 |

12 |

9,8 |

|

- |

|

- |

|||||

|

Зпр |

|

- |

|

- |

7 |

104,67 |

12 |

130,67 |

|

- |

|

- |

|||||

|

DЗпр коп. |

Зпр коп. |

Последовательность операций технологического процесса по номерам вершин графа |

|

|

1 |

0 |

146,21 |

2 - 3 - 5 - 8 - 10 - 13 - 15 - 17 |

|

2 |

0,18 |

146,39 |

1 - 3 - 5 - 8 - 10 - 13 - 15 - 17 |

|

3 |

0,37 |

146,58 |

2 - 4 - 5 - 8 - 10 - 13 - 15 - 17 |

|

4 |

-«- |

146,76 |

1 - 4 - 5 - 8 - 10 - 13 - 15 - 17 |

|

5 |

0,58 |

146,79 |

2 - 3 - 5 - 8 - 10 - 13 - 16 - 17 |

|

6 |

-«- |

146,97 |

1 - 3 - 5 - 8 - 10 - 13 - 16 - 17 |

|

7 |

-«- |

147,16 |

2 - 4 - 5 - 8 - 10 - 13 - 16 - 17 |

|

8 |

-«- |

147,34 |

1 - 4 - 5 - 8 - 10 - 13 - 16 - 17 |

|

9 |

1,13 |

147,34 |

2 - 3 - 6 - 9 - 10 - 13 - 15 - 17 |

|

10 |

-«- |

147,52 |

1 - 3 - 6 - 9 - 10 - 13 - 15 - 17 |

|

11 |

-«- |

147,71 |

2 - 4 - 6 - 9 - 10 - 13 - 15 - 17 |

|

12 |

-«- |

147,89 |

1 - 4 - 6 - 9 - 10 - 13 - 15 - 17 |

|

13 |

-«- |

147,92 |

2 - 3 - 6 - 9 - 10 - 13 - 16 - 17 |

|

14 |

-«- |

148,10 |

1 - 3 - 6 - 9 - 10 - 13 - 16 - 17 |

|

15 |

-«- |

148,29 |

2 - 4 - 6 - 9 - 10 - 13 - 16 - 17 |

|

16 |

-«- |

148,47 |

1 - 4 - 6 - 9 - 10 - 13 - 16 - 17 |

|

17 |

1,56 |

147,77 |

2 - 3 - 5 - 8 - 11 - 14 - 15 - 17 |

|

18 |

-«- |

147,95 |

1 - 3 - 5 - 8 - 11 - 14 - 15 - 17 |

|

19 |

-«- |

148,14 |

2 - 4 - 5 - 8 - 11 - 14 - 15 - 17 |

|

20 |

-«- |

148,32 |

1 - 4 - 5 - 8 - 11 - 14 - 15 - 17 |

|

21 |

-«- |

148,35 |

2 - 3 - 5 - 8 - 11 - 14 - 16 - 17 |

|

22 |

-«- |

148,53 |

1 - 3 - 5 - 8 - 11 - 14 - 16 - 17 |

|

23 |

-«- |

148,72 |

2 - 4 - 5 - 8 - 11 - 14 - 16 - 17 |

|

24 |

-«- |

148,90 |

1 - 4 - 5 - 8 - 11 - 14 - 16 - 17 |

|

25 |

-«- |

148,90 |

2 - 3 - 6 - 9 - 11 - 14 - 15 - 17 |

|

26 |

-«- |

149,08 |

1 - 3 - 6 - 9 - 11 - 14 - 15 - 17 |

|

27 |

-«- |

149,27 |

2 - 4 - 6 - 9 - 11 - 14 - 15 - 17 |

|

28 |

-«- |

149,45 |

1 - 4 - 6 - 9 - 11 - 14 - 15 - 17 |

|

29 |

-«- |

149,48 |

2 - 3 - 6 - 9 - 11 - 14 - 16 - 17 |

|

30 |

-«- |

149,66 |

1 - 3 - 6 - 9 - 11 - 14 - 16 - 17 |

|

31 |

-«- |

149,85 |

2 - 4 - 6 - 9 - 11 - 14 - 16 - 17 |

|

32 |

-«- |

150,03 |

1 - 4 - 6 - 9 - 11 - 14 - 16 - 17 |

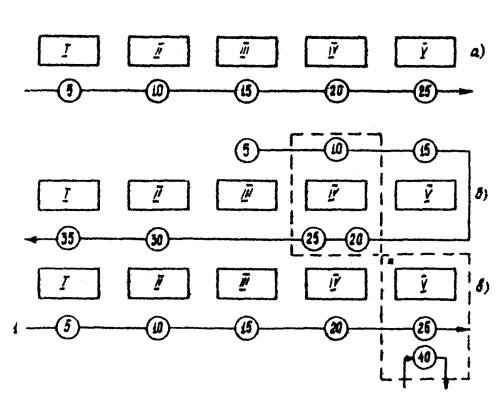

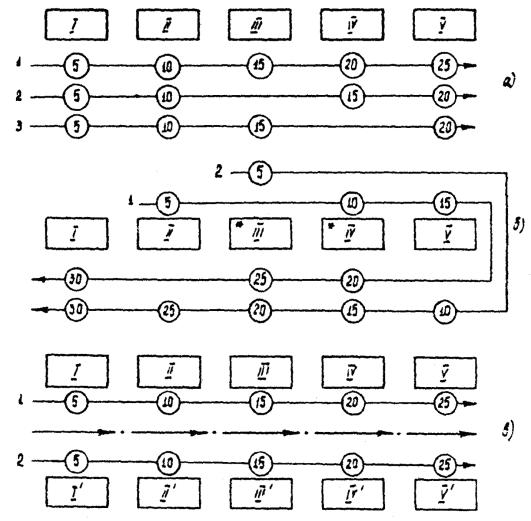

Рис. 4.8. Классификация основных форм специализации производственных участков:

квадрат 1 - участки с технологической формой специализации;

2 - участки группового производства;

3 - поточного производства (поточные линии);

4 - c подетальной специализацией рабочих мест;

1.2; 2.1; 2.3; 3.2 и т.д. - промежуточные формы специализации производственных участков

выход на смежный участок

Условные обозначения:

1, 2, 3 ... номера изделий;

5, 10, 15 ... номера операций;

I, II, III .... номера рабочих мест

Рис. 4.9. Типовые схемы участков группового производства с цепной расстановкой рабочих мест:

а) участки с неполным технологическим циклом;

б) подетально-групповые участки;

в) многономенклатурные групповые поточные линии (одновременный запуск в производство партий изделий различных групп)

Рис. 4.10. Типовые схемы промежуточных форм специализированных участков:

а) в границах отдельных участков с технологической формой специализации (рис. 4.8 зона 1.2);

б) в границах участка группового производства (рис. 4.8 зона 2.1)

Условные обозначения:

I, II, III ... рабочие места

1, 2, 3 ..... номера изделий;

5, 10, 15 - номера технологических операций;

* групповые операции

Рис. 4.11. Типовые схемы однономенклатурных поточных линий:

а) основная схема (рис. 4.8 зона 3);

б) с групповой операцией при дозагрузке линии тем же изделием потока (рис. 4.8 зона 3.2);

в) с групповой операцией при дозагрузке рабочего места внепоточным изделием (рис. 4.8 зона 3.2)

Условные обозначения приведены на рис. 4.11

Рис. 4.12. Типовые схемы многономенклатурных поточных линий:

а) основная схема с последовательным запуском изделий 1, 2, 3 ...

б) схема с групповыми операциями (приближена к схеме подетально-группового участка с цепной расстановкой рабочих мест) - рис. 4.8 зона 3.2

в) схема с разделенными линиями рабочих мест, но с общим конвейером (_._._._._) и одновременным запуском изделий в поток

Расчеты количества единиц механизированного и автоматизированного оборудования осуществляются по формулам табл. 4.3, 4.4, 4.5, а для участков с подетальной специализацией

![]() , (4.2)

, (4.2)

где Ni - годовой выпуск деталей, шт.;

qi - годовая производительность единицы оборудования, шт/год.

Количество промышленных роботов и других механизированных и автоматизированных подъемно-транспортных средств определяется по табл. 4.6.

В целях размещения наибольшего количества единиц автоматизированного оборудования (0,5 < dт < 1,0) на имеющихся площадях при техническом перевооружении рекомендуется использовать методы математического моделирования и макетирования.

Макетирование оборудования при выполнении чертежей технологических планировок предполагает компоновку групп многостаночного обслуживания преимущественно с совмещением рабочих мест смежного оборудования (рис. 4.13), что позволяет сокращать потребность в производственных площадях обычно до 15 %. Аналогичное дополнительное сокращение производственной площади обеспечивает замена темплетов (плоских макетов) оборудования на инверсные (обращенные) темплеты, на которых кроме габаритов оборудования в соответствующем масштабе указана половина нормативного расстояния до смежного оборудования (рис. 4.14).

|

Расчет количества оборудования для участков с технологической формой специализации |

Тип участка |

|

|

|

|

где Q - программа готовой продукции, выпускаемой в год (тонны, штуки или рубли); q - годовой выпуск продукции одной единицы оборудования при одной смене (тонны, шт. или руб.); m - число смен; hз.н - планируемый коэффициент загрузки групп оборудования |

В общем случае |

|

где h - число станко-часов, затрачиваемых на 1 т готовой продукции; Г - годовой действительный расчетный фонд времени оборудования, ч |

|

|

где Z ´ S - количество металла, снимаемого с одной заготовки, мм3/мин; Q - программа выпуска деталей; P - максимальная производительность станка, мм3/мин |

Участок электрохимической обработки |

|

Расчет количества единиц оборудования на участках группового производства |

Тип участка |

|

где Ni - количество i-х изделий подлежащих выпуску за год; Тп.з - подготовительно-заключительное время i-й детали на j-м наименовании оборудования, ч; hз.н - планируемый нормативный коэффициент загрузки оборудования; Г - действительный расчетный годовой фонд времени оборудования, ч |

Подетально-групповые участки и групповые многопредметные поточные линии |

Таблица 4.5

|

Тип поточных линий |

|

|

S = åSj

где Ni - количество изделий, подлежащих обработке в год; Г - действительный годовой фонд времени единицы оборудования, ч |

Поточные линии всех типов |

|

где tоп - оперативное время (сумма основного технологического и вспомогательного времен);

Ni - количество изделий, подлежащих обработке на автоматической линии в год; Г - действительный годовой фонд времени автоматической линии, ч |

автоматические (автоматизированные) поточные линии |

|

Расчетная формула для определения количества единиц оборудования |

|

|

Количество кранов (кранов-штабелеров) |

Nj - количество j-х изделий, подлежащих транспортировке за год; i - количество транспортных операций; tp - время одного рейса, мин; Г - годовой действительный расчетный фонд времени крана, ч |

|

Норма обслуживания промышленным роботом автоматизированного оборудования в составе роботизированных технологических комплексов (либо по графику рис. 4.15) |

n - теоретическая норма обслуживания; da - показатель уровня автоматизации, автоматизированного оборудования; C - условно постоянная величина потерь времени на холостые перемещения и простой промышленного робота под загрузкой |

Рис. 4.13. Перпендикулярная (а) и фронтальная (б) компоновки групп многостаночного обслуживания автоматизированного оборудования

Рис. 4.14. Темплет и инверсный темплет автоматизированного оборудования

5. ВЫБОР СРЕДСТВ МЕХАНИЗАЦИИ И АВТОМАТИЗАЦИИ ПРОЦЕССОВ ПЕРЕМЕЩЕНИЯ И СКЛАДИРОВАНИЯ ТАРНО-ШТУЧНЫХ ГРУЗОВ

5.1. Выбор средств механизации и автоматизации межзаводских, межцеховых, внутрицеховых и складских процессов перемещения и складирования тарно-штучных грузов (прием, подготовка к складированию, складирование, подготовка к выдаче и выдача) осуществляется на основе принятого технологического процесса производства и экономической оценки сопоставимых вариантов.

5.2. Технологический процесс перемещения и складирования тарно-штучных грузов разрабатывают в соответствии с требованиями ГОСТ 14.301-83 и настоящих рекомендаций и оформляют по ГОСТ 3.1102-84, ГОСТ 3.1105-84, ГОСТ 3.1201-85, ГОСТ 3.1602-74 и Классификатору технологических операций машиностроения и приборостроения.

5.3. Разработка технологических процессов перемещения предшествует изучение структуры управления транспортом и складским хозяйством на предприятии-изготовителе, условий и возможностей внешнего магистрального и автомобильного транспорта, включая выдачу и прием грузов в пакетах и контейнерах, а также установка:

цели и необходимости выполнения данной операции для рационального ее совершенствования, совмещения с другими или исключения из технологического процесса;

основных принципиальных решений транспортно-технологической схемы и способов выполнения операции;

места выполнения операции для рационального построения транспортно-технологической схемы;

последовательности технологических операций с целью обеспечения поточности их выполнения;

возможностей механизации и автоматизации операций.

5.4. При разработке технологических процессов перемещения тарно-штучных грузов на складах следует учитывать:

характер основного производства продукции;

программу (объем и номенклатура) выпуска продукции, подлежащей складированию;

габаритные размеры, форму груза, массу грузовой единицы и специальные технологические требования к каждому виду продукции;

требования стандартов на транспортирование и хранение грузов;

взрыво- и пожаробезопасность;

необходимость пространственной ориентации грузов и тары при перемещении их на складах;

необходимость консервации, расконсервации и упаковывания грузов;

количество перемещаемого груза, периодичность поступления и выдачи со склада;

объем единовременного хранения и оборачиваемость запасов;

объем выдачи и приема тарно-штучных грузов;

возможность применения стационарных и передвижных стеллажей с минимальной удельной металлоемкостью;

трассу и расстояние перемещения;

строительные характеристики складских зданий и сооружений;

наличие информационной связи между складом и производственным цехами и участками, а также административно-хозяйственными службами;

научно-исследовательские и проектные работы по развитию транспортно-складского хозяйства, промышленного предприятия в целом;

существующую систему межцеховых и внутрицеховых грузопотоков и возможность ее изменения;

взаимосвязь и согласованность внутрискладских технологических процессов перемещения грузов между участками и зонами склада, на которых выполняют основные операции по перемещению груза: прием, подготовка к складированию, складирование, подготовка к выдаче и выдача;

взаимосвязь и согласованность межцеховых и внутрицеховых технологических процессов перемещения с процессами внутри складов в местах отправления и приемки грузов;

требования охраны и безопасности труда, а также промышленной эстетики и эргономики.

5.5. Выбор средств механизации и автоматизации процессов перемещения тарно-штучных грузов должен осуществляться в следующем порядке:

анализ и учет факторов, влияющих на выбор;

выбор транспортно-технологической схемы (ТТС);

выбор возможных вариантов компоновок ТТС;

определение специальных средств механизации и автоматизации процессов перемещения;

экономическое сопоставление вариантов.

5.6. При выборе средств механизации и автоматизации процессов перемещения необходимо учитывать:

- транспортные свойства грузов:

габаритные размеры и форму;

массу;

подверженность повреждению;

огнеопасность и взрывоопасность;

необходимость пространственной ориентации при перемещении;

- условия перемещения в зависимости от типа производства и перспектив его развития:

количество перемещаемого груза;

трассу и расстояние перемещения;

строительные характеристики зданий и сооружений;

условия перемещения.

5.7. Для межзаводских процессов перемещения кроме перечисленных факторов следует учитывать также:

сокращение стоимости транспортирования грузов между предприятиями;

сокращение стоимости первичной консервации, расконсервации и упаковки грузов или возможность их неприменения;

сокращение грузовой массы в пути;

рациональную организацию труда в местах разгрузки, потребления и накопления перемещаемых изделий;

обеспечение комплексной механизации на всем протяжении пути от последней технологической операции на заводе-поставщике до первой технологической операции на заводе-потребителе.

Для межцеховых процессов перемещения:

необходимый объем накопления грузов в начале и конце маршрутов;

взаимосвязь и согласованность технологии межцеховых процессов перемещения с сопряженными с ними внутрицеховыми или складскими операциями в местах отправления и приемки грузов, а также возможность объединения межцеховых и внутрицеховых перемещений до первой технологической операции;

необходимое при принятых средствах механизации и автоматизации процессов перемещения оборудование фронтов погрузки и разгрузки;

рациональную организацию рабочего места;

целесообразную степень укрупнения грузовой единицы и транспортной партии (типоразмеры производственной тары, грузоподъемность транспортных средств и т.п.).

5.9. Для внутрицеховых межоперационных процессов перемещения:

технологию производства и структуру производственного процесса в цехе;

рациональную организацию рабочего места;

влияние выбора средств механизации и автоматизации на создание поточных и механизированных линий обработки изделий;

вид и организацию производственного процесса в цехе.

5.10. Для внутрицеховых межучастковых операций перемещения:

взаимосвязь межучастковых и межоперационных процессов перемещения;

взаимосвязь и сочетание межучастковых операций перемещения с операциями качественного и количественного контроля грузов;

сменность и режим работы на сопряженных участках;

размеры заделов и их приспособленность к механизированной обработке.

5.11. Для складских процессов перемещения:

номенклатуру хранимых грузов;

запас хранения и оборачиваемость грузов;

периодичность поступления и выдачи грузов со склада;

применение технологически обоснованной операции перекладки грузов при приеме и выдаче;

применение на складе операций комплектования заказов, выборочного контроля, упаковки;

вид транспорта прибытия грузов на склад и отправления со склада.

5.12. По исходным данным (пп. 5.6 - 5.10) устанавливают:

вид оборудования для открытого или закрытого хранения грузов, температурные условия его работы, размеры приемных мест, отвечающие транспортным свойствам груза;

тип оборудования в зависимости от технологического процесса переработки грузов, вида транспорта и номенклатуры хранимых грузов;

требуемые производительность оборудования, количество, режимы работы, соответствующие количеству перерабатываемого груза и периодичности поступления и отправки;

использование площади и объема помещения при укладке грузов.

Приложение

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ, ИСПОЛЬЗУЕМЫЕ В РЕКОМЕНДАЦИЯХ

|

Определения |

|

|

Процесс перемещения |

Совокупность операций, связанных с перемещением грузов в пространстве без изменения геометрических форм, размеров и физико-химических свойств груза |

|

Операция перемещения |

Часть процесса перемещения, выполняемая с помощью одного или системы совместно действующих механизмов или вручную |

|

Транспортирование |

Операция перемещения груза по определенному маршруту от места погрузки до места разгрузки или перегрузки |

|

Накопление |

Операции сосредоточения в процессе перемещения в одном месте необходимого количества перемещаемых однородных грузов, вызываемых требованиями производства или другими причинами |

|

Складирование |

Операция размещения грузов в определенном порядке для хранения или временного накопления |

|

Транспортно-технологическая схема (ТТС) |

Схема производственного процесса или его части, в которой все производственное операции (технологические, перемещения, контрольно-учетные) даны в последовательности и взаимосвязи |

|

Погрузка |

Операция перемещения груза с места постоянного хранения или временного накопления на транспортное средство |

|

Разгрузка |

Операция перемещения груза с транспортного средства на место постоянного хранения или временного накопления |

Литература

1. ГОСТ 23004-78. Механизация и автоматизация технологических процессов в машиностроении и приборостроении. Основные термины, определения и обозначения.

2. ГОСТ 14.004-83. ЕСТПП. Термины и определения основных понятий.

3. ГОСТ 14.324-84. Роботизация технологических процессов. Правила выбора объектов роботизации.

4. ГОСТ 14.323-84. ЕСТПП. Правила проектирования роботизированных технологических процессов.

5. РД 50-357-82. Правила выбора объектов роботизации. М.: Изд. стандартов, 1983.

6. РД 50-198-80. Правила выбора объектов автоматизации технологических процессов. М.: Изд. стандартов, 1980.

7. РД 50-464-84. САПР. Типовые математические модели объектов проектирования в машиностроении. М.:, Изд. стандартов. 1985.

8. Методические рекомендации. МР 53-85. Правила проектирования роботизированных технологических комплексов. М.: ВНИИНМАШ, 1985.

9. Оценка состояния механизации и автоматизации технологических процессов в машиностроении. Методические рекомендации. М.: ВНИИНМАШ, 1977.

10. Methodische Empfehlungen fur die montagegerechte Gestaltung von Bauelementen fur automatisierte Montage. DDR. Karl-Marx-Stadt. Mai. 1986.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Государственным комитетом СССР по стандартам

ИСПОЛНИТЕЛИ:

А.Г. Гринфельдт, С.Г. Селиванов, Л.Я. Гетке, Р.Г. Касимов, В.М. Кузнецов, Л.М. Ураева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом ВНИИНМАШ Госстандарта СССР от 30.06.87 № 208

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ ДОКУМЕНТЫ

|

Номер пункта, подпункта, перечисления, приложения |

|

|

ГОСТ 14.301-83 |

|

|

ГОСТ 3.1102-84 |

|

|

ГОСТ 3.1602-74 |

СОДЕРЖАНИЕ