| Информационная система |  |

РЕКОМЕНДАЦИИ

САПР. БАЗОВЫЙ

ПРОГРАММНО-

МЕТОДИЧЕСКИЙ КОМПЛЕКС

АВТОМАТИЗАЦИИ ОПРЕДЕЛЕНИЯ

РАЦИОНАЛЬНЫХ МОЩНОСТЕЙ

ЛИТЕЙНОГО ПРОИЗВОДСТВА

Р 50-31-87

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

РЕКОМЕНДАЦИИ

|

САПР. Базовый

программно-методический |

Р 50-31-87 |

Дата введения 01.01.89

Настоящие рекомендации устанавливают единую методику, основные этапы работ, характеристики программного и информационного обеспечения автоматизированного определения мощности литейных цехов при проектировании и в условиях действующего производства. Рекомендации распространяются на все отрасли промышленности, имеющие литейные цехи с единичным, мелкосерийным и серийным характером производства отливок. На их основании министерства (ведомства) СССР могут разрабатывать отраслевые руководящие документы по автоматизированному определению производственной мощности литейных цехов.

Термины, применяемые в рекомендациях, и пояснения к ним приведены в справочном приложении 1. Обозначение типов литейных форм (способов литья), применяемые в рекомендациях, и пояснения к ним приведены в справочном приложении 2.

1. НАЗНАЧЕНИЕ И УСЛОВИЯ ПРИМЕНЕНИЯ

1.1. Назначение

1.1.1. Базовый программно-методический комплекс (БПМК) предназначен для автоматизированного с применением ЭВМ типа ЕС определения мощности литейных цехов предприятия (производственного объединения) в условиях единичного, мелкосерийного и серийного производства отливок, характеристика которого приведена в табл. 1.

1.1.2. Базовыми элементами комплекса являются: инструкция по определению производственной мощности литейных цехов [1];

пакет прикладных программ расчета производственной мощности литейных цехов (ППП-ЛП-«Мощность») [2].

Организационно - технологическая характеристика литейного цеха, производственная мощность которого определяется с помощью БПМК

|

Характеристика |

|

|

1. Вид сплава |

Чугун, сталь, сплавы цветных металлов |

|

2. Вид организации производства |

По технологическим потокам (участкам) формовочного отделения и смежных с ним участков (плавильный, смесеприготовительный, стержневой, обрубной) |

|

3. Вид организации технологических потоков |

1. С заливкой и охлаждением металла на плацу (кессоне) при изготовлении полуформ на формовочном оборудовании или на плацу (в кессоне) |

|

2. С заливкой и охлаждением жидкого металла в металлическом и облицованном кокиле на плацу |

|

|

3. С заливкой и охлаждением жидкого металла на конвейере (рольганге) при изготовлении полуформ на формовочном оборудовании (линиях) |

|

|

4. С заливкой и охлаждением жидкого металла в многоразовых формах при специальных способах литья на автономном оборудовании |

|

|

4. Способы литья (типы литейных форм) |

ПФ, ОФ, ВМ, ОК, МК, ЭШП, ЖШТ, НД, НС, ЦС, ПД, ВПФ* |

* Полное наименование типов литейных форм приведено в справочном приложении 2.

1.1.3. БПМК обеспечивает:

логический контроль информации по номенклатуре отливок и паспортным данным литейных цехов;

расчет показателей характеристики производства отливок (задача ПМ.01);

расчет показателей производственной мощности литейных цехов (задача ПМ.02).

1.2. Условия применения

1.2.1. БПМК функционально независим и может быть применен на любом предприятии (организации), располагающем ЭВМ модели ЕС-1022 и старшего поколения, с оперативной памятью не менее 512 Кбайт, внешней памятью не менее 3 накопителей на магнитных дисках емкостью по 29 Мбайт, с операционной системой ОС версия 4.1 и выше.

Необходимое машинное время зависит от количества строк информации по номенклатуре отливок. Среднее суммарное время решения задач ПМ.01 и ПМ.02 по номенклатуре отливок, содержащей 1000 строк информации, составляет 0,5 ч.

1.2.2. Исходные данные (с помощью типовой СУБД или специальными программами пользователя) должны быть организованы в виде последовательных и индексно - последовательных наборов, доступных для обработки обычными средствами ОС ЕС. Подготовка входной информации должна осуществляться по технологической инструкции [3].

2. МЕТОДИКА ОПРЕДЕЛЕНИЯ МОЩНОСТИ

2.1.1. Производственная мощность литейных цехов определяется по ведущим отделениям (участкам) - формовочным. Исключением являются литейных цехи (участки) изготовления отливок по выплавляемым моделям, где ведущими являются отделения (участки) прокалки форм.

2.1.2. Производственная мощность участков (отделений), смежных с формовочными, определяется для анализа пропорциональности производственной системы литейного цеха с разработкой и последующим внедрением (при необходимости) мероприятий по устранению диспропорций.

2.1.3. Производственная мощность формовочного отделения определяется по производственным мощностям технологических потоков, характеристика которых представлена в табл. 2.

Характеристика технологических потоков формовочных отделений (участков) литейного цеха

|

Характеристика технологического потока |

Номер типа технологического потока |

|||

|

1 |

2 |

3 |

4 |

|

|

Место изготовления разовых полуформ, форм |

На плацу |

На оборудовании или линии (без охладительной ветви конвейера) |

- |

|

|

Место подготовки многоразовых форм |

То же |

- |

- |

На автономном оборудовании |

|

Место сборки форм, заливки металлом, охлаждения отливки в форме |

«» |

На плацу |

На конвейере (рольганге) |

- |

|

Тип литейной формы |

ПФ, МК, ВПФ |

ПФ, ОФ, ОК, ВПФ |

ПФ, ОФ, ОК, ВПФ |

МК, ЭШП, ПД, НД, ЖШТ, ЦС, НС, ВМ** |

|

Режим работы |

Ступенчатый или последовательный* |

Ступенчатый или последовательный* |

Параллельный |

Последовательный |

* Последовательный режим реализуется при трехсменной работе технологического потока.

** Для ВМ автономным оборудованием являются печи прокалки форм.

2.1.4. Производственная мощность технологического потока определяется по производственной мощности формовочного (для ЛВМ - прокалочного) оборудования.

2.1.5. Расчет производственной мощности формовочного (прокалочного) оборудования проводится на основе подетального метода всей номенклатуры отливок (изготовленных или планируемых к выпуску), закрепленных за данным оборудованием.

2.1.6. Расчет производственной мощности участков (отделений), смежных с формовочными проводится:

по плавильному и смесеприготовительному участкам - на основе подетального метода по всей номенклатуре отливок, изготовляемых или планируемых к изготовлению на формовочных технологических потоках, которые обслуживают данный плавильный и смесеприготовительный участок;

по стержневому и обрубно-очистному участкам - на основе укрупненного метода по соотношению площадей данного смежного участка с площадями формовочных технологических потоков, которые они обслуживают.

2.1.7. Производственная мощность литейного цеха определяется в натуральном (форм/год); физическом (т/год) и стоимостном (руб./год) выражениях.

2.1.8. Эмпирические зависимости и величины (коэффициенты), используемые при расчетах, получены путем статистической обработки производственных и литературных данных.

2.2. Расчет характеристики производства отливок

2.2.1. Расчеты имеют целью получение агрегированной информации о производстве отливок (фактическому, плановому), используемой в качестве входной информации при расчете мощности формовочных и смежных с ними участков.

Основные показатели характеристики производства отливок приведены в табл. 3.

2.2.2. Расчеты проводятся раздельно по видам сплавов (чугун, сталь, сплавы цветных металлов) по следующим уровням:

1) по конкретной отливке;

2) по типоразмеру формовочного оборудования, за которым закреплена группа отливок;

3) по технологическому потоку, в который входит формовочное оборудование;

4) по литейному цеху;

5) по литейному производству предприятия.

2.2.3. При формировании показателей на первом уровне (по отливкам), показатели 1 - 4 (см. табл. 3) берутся непосредственно из номенклатуры отливок, а остальные - определяются по формулам и (или) нормативно-справочной информации, в том числе:

2.2.3.1. Группа серийности отливки определяется по величине годового выпуска на основе данных Прейскуранта № 25-01 [4].

2.2.3.2. Стоимость 1 т отливок определяется по Прейскуранту № 25-01 [4, 5] с учетом доплат и скидок, в том числе:

доплата или скидка за серийность;

Основные показатели характеристики производства отливок

|

Обозначение показателя |

|

|

1. Группа сложности отливки |

GSL |

|

2. Длительность изготовления формы на плацу, ч |

DIF** |

|

3. Длительность охлаждения отливок в форме, ч |

DOZ** |

|

4. Количество форм на одном заливочном месте (площадке, конвейере), шт. |

NFP |

|

5. Количество форм на годовой выпуск отливок, форм/год |

NF |

|

6. Объем выпуска отливок, т/год |

VZT |

|

7. Группа серийности отливки |

GSR |

|

8. Стоимость 1 т отливок, руб. |

STZ |

|

9. Масса огливок в форме, кг/форм |

MZF |

|

10. Удельная потребность в площади плаца (задолженность), м2ч/форма |

UPP* |

|

11. Удельная потребность в формовочно-стержневых смесях, м3/форма |

UPS |

|

12. Площадь формы ВМ, м2 |

PF |

|

13. Коэффициент выхода годных отливок |

KVG |

|

14. Стоимость отливок на годовой выпуск, тыс. руб. |

VZR |

* Определяется для технологических потоков типа 1 и 2 (см. табл. 2).

** Определяется для технологических потоков типа 1 - 3 (см. табл. 2).

доплата за тонкостенность отливки (толщина стенки отливки меньше базовой, установленной прейскурантом);

доплата за ответственность назначения;

доплата за требования по непроницаемости;

доплата или скидка за класс точности отливки;

доплата за поставку отливок грунтованными.

2.2.3.3. Удельная потребность в площади плаца (UPP) определяется по формулам, приведенным в обязательном приложении 3, которые учитывают особенности технологического процесса и требования безопасности его проведения, в том числе:

количество заливочных мест, занимаемых формой на плацу в процессе ее изготовления, сушки и сборки изменяется. Так, в начале на плацу размещаются опоки, модельная оснастка, комплект стержней и т.д., а в конце остается одно место, на котором стоит собранная под заливку форма. Среднее количество площадок, учитываемое в расчете, зависит от схемы организации производства, указанного в паспортных данных;

количество заливочных мест, занимаемых формой при охлаждении в ней отливок изменяется. Так, в начале залитая форма занимает одно заливочное место, а после кристаллизации жидкого металла формы должны сдвигаться на плацу и ставиться в стопку высотой не более 2000 мм до конца процесса охлаждения отливки;

охлаждение отливок в форме является физическим процессом и осуществляется в любое время суток в рабочие и нерабочие дни.

А так как все расчеты проводятся только по рабочему времени формовщиков, то необходимо календарное время охлаждения отливок пересчитать в формовочное время, в зависимости от количества смен работы и длительности (календарной) охлаждения отливок в форме;

длина и ширина заливочного места определяется с учетом конструктивных элементов литейной оснастки (опок, жакетов и т.д.).

2.2.3.4. Удельная потребность в формовочно-стержневых смесях (UPS) представляет собой объем формы (произведение длины, ширины и высоты в свету), умноженный на коэффициент уплотнения смеси (отношение плотности смеси в форме к плотности смеси на момент ее приготовления). При этом принято, что объем потерь смеси при транспортировке и формовке (просыпи) численно равен объему полости формы, заполняемой жидким металлом.

2.2.3.5. Площадь формы ВМ (PF) представляет собой произведение длины и ширины формы, увеличенные на 50 мм по отношению к данным, взятым из номенклатуры отливок. Увеличение длины и ширины формы для расчета связано с необходимостью иметь зазоры между формами, при размещении их на полу прокалочной печи.

2.2.4. Формирование показателей на втором и более высоких уровнях осуществляется:

суммированием - для показателей 5, 6 и 14 (табл. 3);

делением суммы NF на сумму NZMG - для показателя 4; если значение NZMG определяется как сумма отношений NF на NFP;

вычислением средних взвешенных значений - для остальных. При этом в качестве весовых коэффициентов используются:

1) количество форм (NF) - для показателей 1, 2, 3, 7, 9, 11 и 12;

2) объем выпуска отливок (VZT) - для показателей 8 и 13;

3) количество заливочных мест на годовую программу (NZMG) - для показателя 10.

2.3. Расчет производственной мощности

2.3.1. Расчеты проводятся по следующим уровням:

по типоразмеру оборудования;

по технологическому потоку (участку);

по литейному цеху;

по литейному производству предприятия.

Примечание. Расчеты производственных мощностей участков, смежных с формовочными, проводятся только по оборудованию и участкам.

2.3.2. Основные показатели расчета производственной мощности формовочного, плавильного и смесеприготовительного оборудования приведены в табл. 4, а расчетные формулы - в обязательном приложении 4. При этом учитываются следующие методические особенности:

2.3.2.1. Расчеты производительности оборудования и их производственной мощности проводятся сначала в одних единицах измерения - форм/ч и форм/год, а лишь затем пересчитываются в другие единицы.

Основные показатели производственной мощности

|

Обозначение показателя |

|

|

Производительность оборудования, форм/ч |

РО |

|

Масса отливок в форме (средняя), кг |

MZF |

|

Эффективный фонд времени работы оборудования, ч/год |

Т |

|

Производственная мощность в натуральном измерении, форм/год |

MF |

|

Производственная мощность в физическом измерении, т/год |

МТ |

|

Производственная мощность в стоимостном измерении, тыс. руб./год |

MR* |

* Для смежных участков не определяется.

2.3.2.2. При расчете производительности оборудования предусмотрено понижение ее в зависимости от средней серийности (величины заказа). Степень снижения производительности обусловлена необходимостью более частой замены модельной оснастки на формовочном оборудовании, на автономном оборудовании спецспособов литья; адаптации работающих к новым условиям (другая оснастка, особенности технологии и т.п.); увеличения потребности в площади плаца для одновременного размещения большого количества оснастки (опок, модельных комплектов и т.п.).

Это понижение производительности учтено либо непосредственно для оборудования формовочных отделений, либо через коэффициент неравномерности [6] для охладительной ветви конвейера, плавильного и смесеприготовительного оборудования.

2.3.2.3. Из определения термина «производственная мощность» следует, что она представляет собой величину потенциальную, поэтому при расчете производительности оборудования предусмотрен выбор наибольшего значения: достигнутой или нормативной.

2.3.2.4. При расчете производственной мощности оборудования предусмотрено уменьшение мощности на величины минимально допустимого (неизбежного) брака отливок (форм).

2.3.2.5. Расчет производственной мощности плацевых технологических потоков определяется по мощности плаца, независимо от того, используется формовочное оборудование для изготовления полуформ (форм) или нет.

2.3.2.6. Расчет производственной мощности конвейерных технологических потоков определяется выбором наименьшего значения из производственной мощности охладительной ветви конвейера или суммы производственных мощностей формовочного оборудования, работающего в этом потоке.

2.3.2.7. При расчете производительности плавильного и смесеприготовительного оборудования предусмотрено определение значений следующих параметров: масса отливок в форме, коэффициент выхода годных отливок, удельная потребность в формовочно-стержневых смесях, как средних взвешенных значений по всем технологическим потокам, обслуживаемых данным оборудованием. При этом в качестве весов принимается: количество форм - для массы отливок в форме и удельной потребности в формовочно-стержневых смесях, выпуск отливок - для коэффициента выхода годных отливок.

2.4. Основные этапы работ по подготовке исходных данных и выполнению расчетов приведены на рис. 1.

3. ИНФОРМАЦИОННОЕ ОБЕСПЕЧЕНИЕ

3.1. Информационное обеспечение БПМК представляет собой совокупность следующих компонентов:

система показателей для решения задач комплекса;

система классификации и кодирования информации;

массивы информации.

3.2. Перечень основных показателей, используемых при расчетах, приведен в табл. 3 и 4.

3.3. Система классификации и кодирования регламентирует структуру и значения кодовых обозначений информации. Характеристика этой системы приведена в табл. 5.

Система кодирования информации

|

Метод кодирования |

Алфавит кода |

Длина кода |

|

|

1. Продукция, предметы и средства труда |

|||

|

1.1. Группа продукции |

Порядковый |

Цифровой |

3 |

|

1.2. Вид оборудования |

Порядковый |

То же |

1 |

|

1.3. Тип оборудования |

Серийно-порядковый |

«» |

3 |

|

1.4. Вид формы |

Порядковый |

«» |

1 |

|

1.5. Тип формы |

То же |

«» |

2 |

|

1.6. Серийность |

«» |

«» |

2 |

|

2. Административно-территориальные и производственные объекты |

|||

|

2.1. Завод (предприятие) |

Смешанный |

Цифровой |

4* |

|

2.2. Наименование цеха и участка |

Серийно-порядковый |

То же |

3 |

|

2.3. Цех и участок |

То же |

«» |

2 (1 + 1) |

|

2.4. Цех и участок |

«» |

«» |

3 (1 + 2) |

|

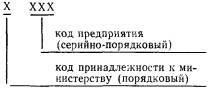

* Структура кода: |

|

|

|

|

3. Организационно-экономическая информация |

|||

|

3.1. Единицы измерения |

Серийно-порядковый |

Цифровой |

3 |

|

3.2. Организация работы |

То же |

То же |

1 |

|

3.3. Режим работы |

«» |

«» |

1 |

|

3.4. Организация сушки форм |

«» |

«» |

1 |

|

4. Конструкторско-технологическая информация |

|||

|

4.1. Вид сплава |

Порядковый |

Цифровой |

1 |

|

4.2. Группа сплава |

Порядковый |

То же |

1 |

|

4.3. Марка сплава |

Серийно-порядковый |

«» |

2 |

|

4.4. Обозначение марки сплава |

Натуральный |

Буквенно-цифровой |

15 |

|

4.5. Ответственность назначения |

Порядковый |

Цифровой |

1 |

|

4.6. Гидроплотность (непроницаемость) |

То же |

То же |

1 |

|

4.7. Группа массы отливок |

«» |

«» |

2 |

|

4.8. Класс точности отливок |

«» |

«» |

1 |

|

4.9. Обозначение детали |

Натуральный |

Буквенно-цифровой |

25 |

3.4. Массивы информации состоят из четырех групп: номенклатура отливок, паспортные данные литейного цеха, справочники для определения стоимости отливок, технологические справочники. Состав и содержание этих массивов приведены в табл. 6. На рис. 1 показано использование информации в процессе функционирования БПМК.

3.5. Для повышения достоверности результатов расчетов информация по номенклатуре отливок и паспортным данным литейного цеха проходит специальный программный (логический) контроль. Реализуется четыре вида контроля, в зависимости от характера проверки:

сравнение значений реквизитов с заданными граничными значениями;

блок-схема функционирования БЛИК

проверка выполнения определенных соотношений между значениями различных реквизитов;

сравнение значений реквизитов с величинами, полученными расчетным путем;

проверка на соответствие значений одинаковых реквизитов в разных массивах.

Таблицa 6

Состав информационного обеспечения ППП-ЛП-«Мощность»

|

Состав реквизитов |

|

|

Номенклатура и производственно-технологическая информация по участкам |

|

|

Номенклатура отливок |

Обозначение детали, масса детали и отливки, кож марки сплава, группы сложности, толщина преобладающих стенок, коды ответственности назначения, гидроплотности, класса точности, необходимости грунтовки, коды вида и типоразмера оборудования, габариты формы, количество отливок в форме, количество деталей, изготавливаемых из одной отливки, длительности изготовления формы и охлаждения отливки, количество отливок, выпущенных в отчетном году и планируемых к выпуску в текущем году |

|

Паспортные данные по участкам литейного цеха |

Цех, участок, установленная сменность работы, коды технологического потока, технологические и организационные особенности процесса изготовления отливок, сушки формы, полезная площадь плаца, количество платформ на конвейере, технологически допустимый брак, номера смежных участков |

|

Паспортные данные оборудования литейного цеха |

Цех, участок, коды вида и типа оборудования и формы, количество комплектов оборудования и производительность одного комплекта (фактические в отчетном году и планируемые на текущий), данные по прокалочным печам участков по выплавляемым моделям |

|

Классификатор технологического оборудования |

Код типоразмера оборудования, наименования оборудования, код единицы измерения и паспортная величина производительности, эффективный годовой фонд времени работы оборудования |

|

Справочник соответствия типов оборудования типам форм |

Коды типа оборудования - начальный и конечный, коды типа формы - начальный и конечный |

|

Массивы, формируемые на основе информации, содержащейся в прейскуранте |

|

|

Прейскуранты № 25-01 и № 25-01-1981/1 |

Номер раздела прейскуранта, номер позиции прейскуранта, группы сложности отливки, оптовая цена и нормативно-чистая продукция (НЧП) |

|

Справочник соответствия кода типа формы разделу прейскуранта |

Начальный и конечный коды типа формы, номер, раздела прейскуранта |

|

Справочник адресов позиций прейскуранта |

Номер раздела прейскуранта, код вида сплава, начальный п конечный, коды марки сплава, номер позиции прейскуранта (начальный), начальный и конечный коды групп масс отливок |

|

Справочник доплат за серийность отливок |

Номер раздела прейскуранта, начальный и конечный коды марок сплавов, группа серийности, интервал значений массы отливки, процент доплаты (скидки) к оптовой цене и НЧП |

|

Справочник базовой толщины стенок отливок |

Код вида сплава, интервал значений массы отливки, начальный и конечный коды марки сплава, базовая толщина стенки |

|

Справочник доплат за тонкостенность отливок |

Код вида сплава, начальный и конечный коды типа формы, процент уменьшения толщины стенки по сравнению с базовой, группа сложности, процент доплат к оптовой цене и НЧП |

|

Справочник доплат за класс точности отливок |

Код вида сплава, нормативный класс точности, процент доплаты (скидки) к оптовой цене и НЧП на один класс точности |

|

Справочник доплат за ответственность назначения |

Код группы отливок, процент доплат к оптовой цене и НЧП за ответственное и особо ответственное назначение |

|

Справочник доплат за непроницаемость отливок |

Код вида сплава, начальный и конечный коды марки сплава, интервал значений по массе отливок, процент доплат к оптовой цене и НЧП |

|

Справочник доплат за грунтовку отливок |

Интервал значений по массе отливок, группа сложности, доплата к оптовой цене и НЧП |

|

Технологические справочники |

|

|

Классификатор марок сплавов |

Код вида сплава, код марки сплава, обозначение марки сплава |

|

Справочник количества заливочных площадок, занимаемых при формовке на плацу |

Код технологических и организационных особенностей процесса изготовления отливки, количество заливочных площадок, занимаемых при изготовлении формы на плацу |

|

Справочник численных значений параметров эмпирических соотношений |

Числовые значения коэффициентов различных эмпирических соотношений, используемых при расчетах |

Примечание. Объем памяти на магнитных дисках, необходимой для информационной базы, составляет (ориентировочно): 500 Кбайт + 0,25·N Кбайт, где N - количество записей номенклатуры отливок.

4. ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ

4.1. Программное обеспечение БПМК реализуется с помощью пакета прикладных программ (ППП).

В ППП входят:

комплекс программ логического контроля основного базового массива «Номенклатура отливок» (задача ПМ.00):

комплекс программ задач ПМ.01 «Расчет характеристик производства отливок»;

комплекс программ задачи ПМ.02 «Расчет производственной мощности литейного цеха».

4.2. Комплекс программ по задаче ПМ.00

4.2.1. Программа MSTEN «Расчет толщины стенки и времени охлаждения отливок в форме».

Программа предназначена для расчета нормативных значений толщины стенок и времени охлаждения отливки в форме, если эти; данные отсутствуют в базовом массиве ВД0101 «Номенклатура отливок».

Объем памяти для реализации программы - 120 Кбайт.

4.2.2. Программа NLOKON «Логический контроль массива ВД0101».

Программа предназначена для выявления ошибок в значениях: реквизитов записей массива ВД0101 «Номенклатура отливок» и должна предшествовать реализации задач ПМ.01 и ПМ.02.

Объем основной памяти для выполнения программы - 110 Кбайт.

4.3. Комплекс программ по задаче ПМ.01

4.3.1. Программа МТЕ1 «Формирование массива доплат».

Программа предназначена для подготовки массива доплат и промежуточных данных для передачи в программу МТЕ2.

Объем памяти, необходимый для выполнения программы - 270 Кбайт.

4.3.2. Программа МТЕ2 «Формирование массивов для расчета стоимости и характеристики производства отливок».

Программа предназначена для подготовки массивов, в которых собрана необходимая информация для последующего расчета технологических характеристик производства и стоимости отливок.

Объем памяти, необходимый для выполнения программы - 160 Кбайт.

4.3.3. Программа MZAR «Расчет задолженности площади плаца».

Программа предназначена для расчета задолженности площади формовочных участков и таких показателей, как площадь формы, количество форм, объем смеси, количество заливочных мест.

Объем памяти, необходимый для выполнения программы - 178 Кбайт.

4.3.4. Программа MSLI «Слияние массивов для расчета характеристики литейного производства»

Программа осуществляет слияние массивов ВД01010 и ВД0101Д, сформированных ранее соответственно программами МТЕ2 и MZAR. На МД формируется массив, предназначенный для окончательного расчета показателей литейного производства.

Объем памяти для выполнения программы - 120 Кбайт.

4.3.5. Программа MSOZA «Подведение итогов по цеху, участку и оборудованию»

Программа предназначена для расчета итоговых показателей технологических характеристик литейного производства.

Объем памяти для выполнения программы - 150 Кбайт.

4.3.6. Программа TTACN «Печать машинограммы МГ.ПМ.01.01».

Программа предназначена для печати на АЦПУ машинограмм МГ.ПМ.01.01 «Технологическая характеристика производства отливок».

Объем памяти для выполнения программы - 150 Кбайт.

4.4. Комплекс программ по задаче ПМ.02

4.4.1. Программа PRO401 «Логический контроль массива ВД0401»

Программа предназначена для проверки на возрастание кода вида оборудования смежных участков литейного цеха в записях массива ВД0401 «Паспортные данные участков литейного цеха».

Объем памяти, необходимый для выполнения программ - 50 Кбайт.

4.4.2. Программа FFMOSH «Расчет мощности литейных цехов».

Программа осуществляет расчет мощности литейных цехов и создание массива РМО201 для последующей печати выходных машинограмм МГ.ПМ.02.01 и МГ.ПМ.02.02.

Расчеты производятся на основании информации из массива АС0401 «Технологические характеристики производства отливок», сформированного при реализации задачи ПМ.01.

Объем памяти, необходимый для выполнения программы - 220 Кбайт.

4.4.3. Программа FRMRT «Печать машинограмм МГ.ПМ.02.01 и МГ.ПМ.02.02»

Программа осуществляет печать на АЦПУ в зависимости от запросов (в массиве BDZDAN): полной машинограммы «Расчет производственной мощности литейных цехов» (МГ.ПМ.02.01) или машинограммы МГ.ПМ.02.02, содержащей информацию только о мощности литейных цехов, участков и завода в целом (т.е. без данных по оборудованию).

Объем памяти, необходимый для выполнения программ - 140 Кбайт.

4.5. Привязка ППП-ЛП-«Мощность» к конкретным условиям начинается с определения: имеются ли в существующей информационной базе данные, минимально необходимые для реализации функций ППП?

Привязка ППП-ЛП-«Мощность» осуществляется путем настройки программ на основании следующих параметров генерации:

структуры записей массивов базы данных;

значности реквизитов;

значения кодов в пределах, предусмотренных системой классификации и кодирования.

ПРИЛОЖЕНИЕ 1

Справочное

ТЕРМИНЫ, ПРИМЕНЯЕМЫЕ В РЕКОМЕНДАЦИЯХ

|

Определение |

|

|

Мощность производственная |

|

|

Технологический поток |

Совокупность производственной площади, технологического и транспортного оборудования, используемых для изготовления отливок по одному технологическому процессу (типу формы). Организационно может соответствовать участку цеха или представлять собой часть участка |

|

Технологический процесс |

|

|

Ступенчатый режим работы технологического потока |

Организация работ по изготовлению отливок, предусматривающая разделение технологического процесса на группы операций, выполнение которых осуществляется в разные смены. Например, изготовление полуформ, их сушка и сборка форм в первую или в первую и вторую смены, а заливка форм, охлаждение отливки, выбивка отливки из формы - в другие смены этих же суток или уже в другие сутки |

|

Параллельный режим работы технологического потока |

Организация работ по изготовлению отливок, предусматривающая совмещение выполнения операций технологического процесса во времени, но разделение их по месту выполнения. Например, изготовление полуформ и сборка форм под заливку - заливка форм жидким металлом - охлаждение отливок в форме - выбивка отливок из формы. Эти операции выполняются на разных рабочих местах, а транспортные операции осуществляются конвейером (тележечным, рольганговым, подвесным и т.п.) |

|

Последовательный режим работы технологического потока |

Организация работ по изготовлению отливок, предусматривающая совмещение операций на одном рабочем месте (оборудовании) с выполнением этих, операций непосредственно друг за другом без организационных перерывов. Например, изготовление отливок спецспособами в многоразовых формах на автономном оборудовании |

|

Система классификации и кодирования информации |

По ГОСТ 17369-85 |

|

Характеристика производства |

Совокупность показателей, содержащих агрегированную информацию: о технологических особенностях отливок (сложность, серийность) и процесса изготовления отливок (размеры форм, количество отливок в форме, масса отливок в форме и др.); о производственных данных (количество наименований отливок и их программа и др.); по типоразмерам оборудования и технологическим потокам |

|

Заливочное место |

Площадка на плацу, на котором размещается одна литейная форма (собранная под заливку) с учетом зоны ее обслуживания |

ПРИЛОЖЕНИЕ 2

Справочное

ОБОЗНАЧЕНИЯ ТИПОВ ЛИТЕЙНЫХ ФОРМ, ПРИМЕНЯЕМЫЕ В РЕКОМЕНДАЦИЯХ

|

Наименование типа формы |

|

|

1. Одноразовые формы |

|

|

ПФ |

Объемная песчаная форма |

|

ОФ |

Оболочковая песчаная форма |

|

ВМ |

Форма оболочковая, изготовляемая по выплавляемым моделям |

|

ВПФ |

Форма вакуумно-пленочная |

|

ОК |

Облицованный кокиль |

|

2. Многоразовые металлические формы |

|

|

МК |

Кокиль |

|

ЭШП |

Форма для электрошлакового переплава |

|

ЖШТ |

Форма для жидкой штамповки |

|

НД |

Форма для литья под низким или противодавлением |

|

НС |

Форма (кристаллизатор) для непрерывного литья |

|

ЦС |

Форма для центробежного литья |

|

ПД |

Форма для литья под давлением |

ПРИЛОЖЕНИЕ 3

Обязательное

ФОРМУЛЫ РАСЧЕТА УДЕЛЬНОЙ ПОТРЕБНОСТИ В ПЛОЩАДИ ПЛАЦА

1. Удельная потребность в площади плаца

UPP = (t1·Z1 + t2·Z2 + t3·Z3 + t4·Z4)·LZM·BZM, (1)

где t1 - длительность изготовления формы, включая ее сушку на плацу, ч. t1 = D / F, взятой из номенклатуры отливок;

t2 - длительность ожидания сушки формы, ч. При сушке в камерном сушиле и двухсменной работе участка t2 определяется по формуле (2), а в остальных случаях t2 = 0;

t3 - длительность ожидания формой конца рабочей (формовочной) смены для заливки в неформовочную смену. При работе формовочного участка в параллельном или последовательном режимах t3 = 0, а в остальных случаях - определяется по формулам (3) и (4);

t4 - длительность охлаждения отливок в форме, приведенная к формовочному времени, ч. При параллельном и последовательном режиме работы участка определяется по формуле (5), а при ступенчатом режиме - по формулам (6) и (7), учитывающих ожидание выбивки в конце формовочной смены;

Z1 - количество заливочных площадок, занимаемых формой на плацу в процессе ее изготовления, сушки и сборки. Определяется в зависимости от схемы организации производства, указанного в паспортных данных участков литейного цеха. Для стационарных кессонов;

Z2 - количество заливочных площадок, занимаемых формой (двумя полуформами) во время ожидания сушки в сушиле, шт. Для кессонов и почвенной формовки - Z2 = 0. В остальных случаях Z2 определяется по формуле (8);

Z3 - количество заливочных площадок, занимаемых формой во время ожидания заливки, шт. Z3 = 1

Z4 - количество заливочных площадок, занимаемых формой во время охлаждения отливок в ней, шт. Для кессонов, почвенной формовки или для отливок, изготавливаемых в ручных кокилях на плацу Z4 = 1. В остальных случаях определяется по формулам (9) - (12);

LZM - длина заливочного места с учетом зоны обслуживания, м. Для стационарных кессонов определяется по формуле (13), а для остальных случаев - по формуле (14);

BZM - ширина заливочного места с учетом зоны обслуживания, м. Для стационарных кессонов определяется по формуле (15), а для остальных случаев - по формулам (16) и (17).

2. Длительность ожидания сушки формы

где 0,25 - эмпирический коэффициент использования рабочего (формовочного) времени для ожидания полуформ на плацу перед загрузкой их в камерное сушило, смен;

tф.см - длительность формовочной смены, ч. Определяется по паспортным данным.

3. Длительность ожидания формой заливки

t3 = 0,5·(tф.см·nн.ф - t1), (3)

![]() (4)

(4)

где 0,5 - коэффициент усреднения времени ожидания заливки до конца формовочной смены;

nп.ф - количество формовочных смены, в течение которых изготовляется и собирается форма на плацу, смен;

ror - условное обозначение операции округления результата вычисления в скобках, а именно:

при работе формовочного участка в параллельном режиме - округление не производится;

при работе формовочного участка в ступенчатом режиме в одну или две смены с заливкой и выбивкой форм между сменами и в неформовочные смены - результат округляется до ближайшего большего целого числа;

при работе формовочного участка в ступенчатом режиме в две смены с заливкой и выбивкой форм в неформовочную смену - округление производится до ближайшего большего целого четного числа.

4. Длительность охлаждения отливок в форме

![]() (5)

(5)

![]() (6)

(6)

(7)

(7)

где NWZ - длительность охлаждения отливок в форме, ч;

nохл.р - целое количество рабочих (формовочных) смен, в течение которых отливка охлаждается в форме и форма ожидает до конца смены выбивки отливки из нее, смен;

rob - условное обозначение операции округления результата вычисления в скобках до ближайшего большего целого числа;

a1, a2 - коэффициенты. Определяются по табл. 7 в зависимости от календарной длительности охлаждения и количества смен работы технологического потока.

Коэффициенты для перевода длительности охлаждения (кристаллизации) отливок в форме из календарных в рабочие (формовочные) часы

|

Интервал значений длительности охлаждения (кристаллизации), ч |

Значение коэффициентов |

||

|

a1 |

а2 |

||

|

1 |

До 8 |

0,540 |

0 |

|

Св. 8 » 88 |

0,060 |

-2,80 |

|

|

» 88 » 152 |

0,350 |

22,50 |

|

|

» 152 » 256 |

0,060 |

-20,62 |

|

|

» 256 » 320 |

0,350 |

52,00 |

|

|

» 320 » 424 |

0,060 |

-38,770 |

|

|

» 424 » 488 |

0,350 |

81,50 |

|

|

Св. 488 до 592 |

0,600 |

-56,920 |

|

|

» 592 » 656 |

0,350 |

111,000 |

|

|

» 656 » 760 |

0,060 |

-75,800 |

|

|

» 760 » 824 |

0,350 |

140,500 |

|

|

» 824 » 928 |

0,060 |

-93,230 |

|

|

» 928 » 999 |

0,350 |

170,000 |

|

|

2 |

До 96 |

0,670 |

0 |

|

Св. 96 » 152 |

0,071 |

57,140 |

|

|

» 152 » 264 |

0,680 |

-35,140 |

|

|

» 264 » 320 |

0,070 |

125,140 |

|

|

» 320 » 432 |

0,680 |

-69,140 |

|

|

» 432 » 488 |

0,071 |

193,140 |

|

|

» 488 » 600 |

0,680 |

-103,140 |

|

|

» 600 » 656 |

0,071 |

261,140 |

|

|

» 656 » 768 |

0,680 |

-137,140 |

|

|

» 768 » 824 |

0,071 |

329,140 |

|

|

» 824 » 912 |

0,680 |

-173,140 |

|

|

» 912 » 909 |

0,071 |

397,140 |

|

|

3 |

До 999 |

0,71 |

0 |

5. Количество заливочных площадок, занимаемых формой во время изготовления формы и охлаждения отливки в ней

(8)

(8)

![]() (9)

(9)

(10)

(10)

![]() (11)

(11)

где (0,3 + 0,1 В) - ширина прохода вдоль ряда, приходящаяся на одну форму, мм;

2 - среднее количество полуформ в одной форме, шт.;

2000 - допустимая высота складирования полуформ и форм в стопку, мм;

0,5 - относительная высота полуформы;

В, Н - ширина и высота формы, м. Определяется по номенклатуре отливок;

rom - условное обозначение операции округления результата вычисления в скобках до ближайшего меньшего целого числа;

Кз.м - коэффициент использования заливочного места в процессе охлаждения отливки в форме после сдвига формы (без проходов) и установки в стопку;

tкр.р - время кристаллизации металла отливки, в течение которого форму нельзя сдвигать с места, приходящееся на формовочное время, ч;

а1, а2 - эмпирические коэффициенты, учитывающие, что охлаждение отливок в форме происходит и в нерабочие (неформовочные) смены и в нерабочие дни. Определяются по табл. 7 в зависимости от величины NWZ1 и количества смен работы технологического потока;

0,2 - эмпирический коэффициент, определяющий относительную длительность кристаллизации металла в общей календарной длительности охлаждения отливки.

6. Длина и ширина заливочного места

LZMпроч = 0,001·(1,4L + 50); (14)

BZMпроч = 0,001(1,5·KB·B + 300); (16)

где LZMст. кесс, BZMст. кесс - длина и ширина заливочного места стационарных кессонов с учетом зоны обслуживания (рис. 2), м;

Схема заливочного места на плацу

L - длина опоки в свету, м. Берется из номенклатуры отливок;

LZMпроч, BZMпроч - длина и ширина заливочного места для прочих видов формы с учетом зоны обслуживания (см. рис. 2), м;

0,001 - коэффициент перевода миллиметров в метры;

L - длина в свету, мм. Определяется по номенклатуре отливок;

1,3 - эмпирический коэффициент, учитывающий наружные конструктивные элементы опок, жакетов и т.п.;

300, 600 - расстояние между формами (по их длине и ширине соответственно), приходящееся на одну форму, мм;

В - ширина в свету, мм. Определяется по номенклатуре отливок;

КВ - коэффициент увеличения ширины формы, составленной в стопку (не имеющих общего стояка);

0,3 - эмпирическая величина относительного смещения верхних форм в стопке, по отношению к нижним.

ПРИЛОЖЕНИЕ 4

Обязательное

ФОРМУЛЫ РАСЧЕТА ПРОИЗВОДСТВЕННОЙ МОЩНОСТИ ЛИТЕЙНОГО ЦЕХА

1. Расчет производительности оборудования технологических потоков формовочных отделений (участков)

1.1. Производительность площади плаца

![]() (18)

(18)

![]() (19)

(19)

![]() (20)

(20)

где РОплац - производительность площади плаца, форм/ч;

Fплац - полезная площадь плаца (стационарного кессона), м2. Определяется по паспортным данным цеха;

Kст.кесс - коэффициент одновременного использования площади стационарного кессона;

UPP - удельная потребность в площади плаца (задолженность) средняя по всем отливкам, изготавливаемым на данном плацу, м2·ч/форма;

γ - эмпирическая зависимость степени понижения производительности при снижении величины заказа (повышении значения группы серийности);

Kcep - коэффициент серийности, численно равный группе серийности, средней по всем отливкам, изготавливаемым на данном оборудовании;

0,86; 0,924; 0,002; 0,001 - эмпирические коэффициенты;

Мотл.ср - средняя масса отливок в форме, кг.

1.2. Производительность формовочного оборудования

![]() (21)

(21)

где РОформ - производительность формовочного оборудования, форм/ч;

Zоб - количество комплектов оборудования. Определяется по паспортным данным литейного цеха;

max - условное обозначение выбора наибольшего из значений Qд и Qнорм;

Qд - достигнутое (планируемое) значение производительности оборудования, форм/ч или съемов/ч или т/ч или м3/ч. Определяется по паспортным данным литейного цеха;

Qнорм - нормативная производительность оборудования, рассчитанная с учетом среднего коэффициента серийности производства форм (отливок) на этом оборудовании, форм/ч, или съемов/ч или т/ч или м3/ч;

Qпасп - паспортная производительность оборудования, форм/ч или съемов/ч или т/ч или м3/ч. Определяется по технической документации на оборудование;

q - величина, определяемая по данным табл. 8.

Формулы для определения величины q к формуле (21)

|

Формулы |

|

|

1. Оборудование для изготовления ПФ, ОФ, ОК, форм/ч |

q = 1 |

|

2. Оборудование для изготовления ПФ (установки ЖСС, ХТС и т.п.), м3/ч |

q = UPS |

|

3. Оборудование для изготовления отливок в МК, ЖШТ, НД, ЦС, ПД, съем/ч |

q = 1 |

|

4. Оборудование для изготовления заготовок ЭШП и НС, т/ч |

q = MZF·1000 |

1.3. Производительность охладительной ветви конвейера

![]() (23)

(23)

где POохл.кон - производительность охладительной ветви конвейера, форм/ч;

NFP - количество форм среднее, размещаемое на одной платформе, форм;

Zплатф - количество платформ на охладительной ветви конвейера, шт. Определяется по паспортным данным литейного цеха;

DOZ - длительность охлаждения отливок в форме средняя, ч;

Кн - коэффициент неравномерности использования оборудования;

1,067 и 0,033 - эмпирические коэффициенты.

1.4. Производительность печей прокалки форм ВМ

![]() (25)

(25)

где РОВМ - производительность прокалочной печи ЛВМ, форм/ч;

Fпечи - площадь пода (развернутая) прокалочной печи, м2. Определяется по паспортным данным литейного цеха;

PF - площадь одной формы ЛВМ средняя, м2/форм;

Dнагр - длительность нагрева формы ЛВМ под заливку, ч. Определяется по паспортным данным литейного цеха.

2. Производственная мощность технологических потоков

2.1. Производственная мощность оборудования

![]() (26)

(26)

где MOF, MOT, MOR - производственная мощность оборудования формовочных участков, соответственно форм/год, т/год, тыс. руб./год;

РО - производительность оборудования, форм/ч;

Т - фонд времени работы оборудования, ч/год. Определяется по [6] на основе паспортных данных литейного цеха;

Б - технологически допустимый брак, %. Определяется по паспортным данным литейного цеха;

MZF - средняя масса отливок в форме, кг/форма;

STZ - средняя стоимость отливок в оптовых ценах или НЧП, руб./т;

100 - количество процентов;

0,001 - коэффициент пересчета килограмм в тонны и рублей в тысячи рублей;

RT - коэффициент перевода из форм/год в т/год;

RR - коэффициент перевода из т/год в тыс. руб./год.

2.2. Производственная мощность технологического потока

![]() (32)

(32)

где MTFплац - производственная мощность технологического потока плацевой формовки, форм/год;

MTFконв - производственная мощность технологического потока, оснащенного конвейером, форм/год;

MTFавт - производственная мощность технологического потока изготовления отливок спецспособами на автономном оборудовании, съём/год;

МТТ, MTR - производственная мощность технологического потока, собственно в т/год и тыс. руб./год;

MOFф - мощность формовочного оборудования, работающего совместно с конвейером, форм/год;

i, j - номера типоразмеров оборудования i = 1, 2,..., п.

j = 1, 2,..., m;

min - обеспечение операции выбора наименьшего значения.

3. Производственная мощность отделений (участков) плавки металла и смесеприготовления

3.1. Производительность плавильного оборудования

(36)

(36)

где POплав - производительность плавильного оборудования, форм/ч;

Qд1, Q’норм - производительность плавильного оборудования, достигнутая (планируемая) и нормативная, т/ч;

MZFcp.п - масса отливок в форме средняя по всем технологическим потокам, обслуживаемым данным плавильным отделением (участком, оборудованием), кг;

KVGcp.п - коэффициент выхода годных отливок средний по всем технологическим потокам, обслуживаемым данным плавильным отделением (участком, оборудованием);

0,001 - коэффициент пересчета килограмм в тонны.

3.3. Производительность смесеприготовительного оборудования

(38)

(38)

где РОсмес - производительность смесеприготовительного оборудования, форм/ч;

Qд2, Q’норм2 - производительность оборудования, достигнутая (планируемая) и нормативная, м3/ч;

URScp.сг - удельная потребность в формовочно-стержневых смесях средняя по всем технологическим потокам, обслуживаемым данным смесеприготовительным отделением (участком, оборудованием), м3/форм.

3.3. Производственная мощность плавильных и смесеприготовительных отделений (участков)

MUPT = ∑α(POплав·Т·MZFср.т)α·0,001 (39)

где MUPT - производственная мощность участков плавки, т/год;

MUSF - производственная мощность участков смесеприготовления, форм/год.

4. Производственная мощность стержневых и обрубных отделений (участков)

![]() (41)

(41)

где MUSM - производственная мощность стержневого или обрубного отделения (участка), соответственно форм/год или т/год;

Fсмеж - производственная площадь соответствующего смежного отделения (участка), м2. Определяется по паспортным данным литейного цеха;

Fт - производственная площадь α-го технологического потока, м2. Определяется по паспортным данным литейного цеха;

MZFcp.т - средняя масса отливок по α-му технологическому потоку, кг/форма;

МТα - производственная мощность α-го технологического потока, соответственно форм/год или т/год;

а3, а4 - эмпирические коэффициенты для расчета соответствия площади стержневого или обрубного отделений (участков) площади формовочных технологических потоков. Определяется по данным табл. 9;

α - номер технологического потока среди группы технологических потоков, обслуживаемых данным смежным отделением (участком). α = 1, 2,..., А.

Коэффициенты для расчета соответствия площади стержневого и обрубного отделения (участков) площади технологических потоков

|

Вид сплава |

Тип формы |

Значения коэффициентов |

||

|

а3 |

а4·105 |

|||

|

Стержневой |

Чугун |

ПФ |

0,25 |

0,3 |

|

МК |

0,10 |

0 |

||

|

Сталь |

ПФ |

0,25 |

0,3 |

|

|

МК |

0,10 |

0 |

||

|

Сплавы цветных металлов |

ПФ |

0,25 |

0,3 |

|

|

МК |

0,10 |

0 |

||

|

Обрубной |

Чугун |

ПФ |

0,50 |

0,3 |

|

Остальные* |

0,25 |

0 |

||

|

Сталь |

ПФ |

0,60 |

0,6 |

|

|

Остальные* |

0,30 |

0 |

||

|

Сплавы цветных металлов |

ПФ |

0,30 |

0,4 |

|

|

Остальные** |

0,15 |

0 |

||

* Кроме НС.

** Кроме НС и ЭЩП.

ПРИЛОЖЕНИЕ 5

Справочное

ПРИМЕР РАСЧЕТА ПРОИЗВОДСТВЕННОЙ МОЩНОСТИ ЛИТЕЙНОГО ЦЕХА

1. Общая характеристика литейного цеха

Литейный цех предназначен для выпуска отливок из стали массой до 5000 кг. Расчет производственной мощности проводится по формовочному отделению и смежным участкам: плавки металла, смесеприготовления, изготовления стержней и обрубки отливок.

Формовочное отделение цеха состоит из двух технологических потоков (далее участков), имеющих следующие характеристики:

изготовление полуформ на формовочных машинах мод. 235 с заливкой металла и охлаждением отливок в форме на рольганговой линии. Режим работы - параллельный трехсменный;

изготовление полуформ вручную (с помощью пневмоинструмента) с заливкой металла и охлаждением отливок в форме на плацу. Режим работы - ступенчатый двухсменный.

2. Исходными данными для расчета являются:

массивы нормативно-справочной информации;

информация по номенклатуре отливок (форма 1);

паспортные данные по участкам литейного цеха (форма 3);

паспортные данные по технологическому оборудованию литейного цеха (форма 4).

Примечания:

1. В настоящем примере формы заполнены условными данными.

2. Перед вводом данных в ЭВМ некоторые реквизиты кодируются в соответствии с принятой в ППП системой классификации и кодирования информации.

3. Результаты логического контроля информации по номенклатуре отливок выдаются в виде машинограммы (форма 2). Для примера в прямоугольник заключены значения реквизитов, участвующих в логическом контроле по выявленной ошибке.

4. Результаты расчета характеристики производства отливок выдаются в виде машинограммы (формы 5 и 6).

5. Результаты расчета производственной мощности литейного цеха выдаются б виде машинограммы (форма 7), в которой содержатся данные как по формовочным, так и смежным с ними участкам.

6. Заключение.

6.1. Сопоставительный анализ данных характеристики производства отливок (форма 5) и производственной мощности (форма 7) показал следующее:

производственная мощность формовочного участка 1 и 2 за отчетный год выше фактического объема производства. Коэффициент использования мощности составляет соответственно 0,926 и 0,832;

объем производства отливок на планируемый год превышает возможности формовочных участков и плавильного участка. Коэффициенты использования мощностей этих участков составляют соответственно 1,263, 1,160 и 1,071.

6.2. Для обеспечения выпуска отливок по планируемой номенклатуре в объеме 24116 т необходимо разработать и осуществить следующие мероприятия:

по увеличению металлоемкости на участках конвейерного и плацевого литья за счет совершенствования размещения отливок в форме;

по увеличению производительности охладительной ветви рольганговой линии за счет удлинения ее охладительной части и/или по интенсификации охлаждения отливок в форме;

по увеличению мощности плавильного оборудования за счет интенсификации процесса плавки стали и/или установки дополнительных плавильных печей.

Номенклатура Форма 1

|

Деталь |

Отливка |

Выпуск отливок, шт. |

Номер участка |

Наименование оборудования, тип, модель, тип формы |

Размеры формы (в свету), мм |

Количество, шт. |

Длительность, ч |

|||||||||||||

|

Обозначение, наименование |

Марка сплава |

Масса детали, кг |

Масса отливки, кг |

Группа сложности |

Толщина стенки, мм |

Количество деталей из отливки, шт. |

Специальные требования (ответственность назначения, гидроплотность и др.) |

факт |

план |

Длина |

Ширина |

Высота |

отливок в форме |

форм на заливочном месте |

изготовления и сборки формы на плацу |

охлаждения отливок в форме |

||||

|

1 |

Д-118А 8ТХ 191150, втулка |

27 ГЛ |

83,0 |

100,0 |

3 |

170 |

2 |

Ответственность назначения, класс точности 2 |

17090 |

18088 |

1 |

Формовочная машина 235 Опочная жидкостекольная |

1400 |

1500 |

1180 |

8 |

1 |

- |

5,0 |

|

|

2 |

П-312 8ТХ 190098, конус |

27 ГЛ |

215,0 |

242,0 |

4 |

100 |

1 |

Под давлением 30 кг/см2 |

476 |

512 |

1 |

Формовочная машина 235 Опочная жидкостекольная |

1400 |

1500 |

900 |

2 |

1 |

- |

5,0 |

|

|

... |

... |

... |

... |

... |

... |

... |

... |

... |

... |

... |

... |

... |

... |

... |

... |

... |

... |

... |

... |

|

|

735 |

2-18/70 8ТХ3 17335, крышка правая |

35Л |

374 |

470,0 |

3 |

86 |

1 |

Класс точности 2 |

0 |

3 |

2 |

Рабочее место без оборудования. Опочная жидкостекольная |

2500 |

2100 |

900 |

1 |

1 |

1,9 |

4,0 |

|

|

736 |

2-25/105 8ТХ 263180, полувкладыш |

25Л |

902 |

1100,0 |

3 |

170 |

1 |

- |

4 |

2 |

2 |

Рабочее место без оборудования. Опочная жидкостекольная |

2500 |

2100 |

900 |

1 |

1 |

1,9 |

16,0 |

|

|

... |

... |

... |

... |

... |

... |

... |

... |

... |

... |

... |

... |

... |

... |

... |

... |

... |

... |

... |

... |

|

Результаты логического контроля номенклатуры отливок Форма 2

|

Характер ошибки |

Детали |

Отливка |

Код специальных требований к отливке |

Выпуск отливок |

Номер участка |

Код |

Размеры формы, мм |

Количество, шт. |

Длительность, ч |

|||||||||||

|

Код сплава |

Масса, кг |

Группа сложности |

Толщина стенки |

Количество деталей из отливки |

факт |

план |

оборудования |

формы |

длина |

ширина |

высота |

отливок в форме |

форм на заливочном месте |

изготовления и сборки формы на плацу |

охлаждения отливок в форме |

|||||

|

детали |

отливки |

|||||||||||||||||||

|

5 |

Масса отливок в форме больше допустимого предела |

204 |

1150 |

1350 |

4 |

60 |

102 |

402 |

1442 |

511 |

1 |

3107 |

310 |

1400 |

1500 |

1175 |

1 |

1 |

|

10 |

|

7 |

Масса отливок в форме меньше допустимого предела |

204 |

17 |

17 |

2 |

10 |

1 |

101 |

454 |

404 |

1 |

3107 |

310 |

1400 |

1500 |

1175 |

2 |

1 |

|

5 |

Данные по участкам литейного цеха Форма 3

|

Код организации |

Площадь, м3 |

Количество платформ на охладительной ветви конвейера, шт. |

Технологически допустимый брак, % |

Длительность формовочной смены, ч |

Номера обслуживающих участков |

|||||||||

|

Номер участка |

Наименование |

Количество смен |

производства |

сушки формы |

участка |

плаца |

стационарных кессонов |

плавки |

смесеприготовления |

изготовления стержней |

обрубки и очистки отливок |

|||

|

1 |

Конвейерный, формовочная машина 235 |

3 |

15 |

0 |

3340 |

- |

- |

38 |

5 |

8 |

10 |

11 |

12 |

13 |

|

2 |

Плацевый |

2 |

22 |

0 |

100 |

40 |

0 |

- |

5 |

8 |

10 |

11 |

12 |

13 |

|

3 |

Плавильный |

3 |

- |

- |

1482 |

- |

- |

- |

2 |

- |

- |

- |

- |

- |

|

4 |

Смесеприготовительный |

3 |

- |

- |

408 |

- |

- |

- |

10 |

- |

- |

- |

- |

- |

|

5 |

Стержневой |

3 |

- |

- |

1493 |

- |

- |

- |

0 |

- |

- |

- |

- |

- |

|

6 |

Обрубной |

3 |

- |

- |

2091 |

- |

- |

- |

0 |

- |

- |

- |

- |

- |

Паспортные данные по технологическому оборудованию литейного цеха Форма 4

|

Формы ВМ |

Эффективный годовой фонд времени, ч |

Производительность оборудования |

Наличие комплектов оборудования, шт. |

||||||||

|

Номер участка |

Наименование оборудования, тип, модель или основная характеристика |

Тип формы, смеси, способов литья |

Среднее время прокалки, ч |

Развернутая площадь печи прокалки, м2 |

Единица измерения |

По нормам технологического проектирования |

Факт |

План |

Факт |

План |

|

|

1 |

Формовочная машина 235 |

Опочная, жидкостекольная |

- |

- |

5835 |

форм/ч |

8,0 |

4,0 |

4,5 |

2 |

2 |

|

1 |

Конвейер тележечный |

- |

- |

- |

5900 |

- |

- |

- |

- |

1 |

1 |

|

2 |

Плац |

- |

- |

- |

3985 |

- |

- |

- |

- |

1 |

1 |

|

10 |

Печь плавильная ДС-6Н1 |

- |

- |

- |

5840 |

т/ч |

2,0 |

1,1 |

1,1 |

3 |

3 |

|

11 |

Бегуны 114М |

- |

- |

- |

5900 |

м3/ч |

10,0 |

4,8 |

4,8 |

3 |

3 |

Характеристика производства отливок* Форма 5

* Первая строка по каждому разделу информации отвечает фактическому выпуску за прошедший, вторая планируемому на текущий год.

|

Код оборудования |

Форма |

Количество форм в год |

Количество позиций в номенклатуре |

Средняя величина |

Выпуск отливок |

|

||||||||||||

|

Код |

Размер, мм |

массы отливок в форме, кг |

сложности |

серийности |

Длительность, ч |

задолженности площади плаца, м2·ч |

оптовой цены, руб./т |

НЧП, руб./т |

т |

в стоимостном измерении, тыс. руб. |

|

|||||||

|

оптовая цена |

НЧП |

|||||||||||||||||

|

длина |

ширина |

изготовления форм |

охлаждения отливок в форме |

|

||||||||||||||

|

1 |

3106 |

310 |

1400 |

1500 |

21602 |

84 |

429 |

3,7 |

5,0 |

- |

5,1 |

- |

423,7 |

185,2 |

9183 |

3891,5 |

1701,3 |

|

|

|

|

|

|

|

24720 |

92 |

423 |

3,8 |

4,8 |

- |

5,4 |

- |

429,9 |

187,0 |

10478 |

4505,4 |

1960,2 |

|

|

... |

... |

... |

... |

... |

... |

... |

... |

... |

... |

... |

... |

... |

... |

... |

... |

... |

... |

|

|

Итого по оборудованию |

|

|

29663 |

90 |

649 |

3,8 |

4,3 |

- |

6,5 |

- |

389,1 |

159,4 |

16270 |

7498,8 |

3033,2 |

|

||

|

|

|

34784 |

38 |

679 |

3,9 |

3,6 |

- |

6,6 |

- |

378,4 |

149,9 |

23647 |

8950,2 |

3545,6 |

|

|||

|

Итого по участку |

|

|

|

29663 |

90 |

649 |

3,8 |

4,3 |

- |

6,5 |

- |

389,1 |

159,4 |

16270 |

7498,8 |

3083,2 |

|

|

|

|

|

|

34784 |

98 |

679 |

3,9 |

3,6 |

- |

6,6 |

- |

378,4 |

149,9 |

23647 |

8950,2 |

3545,6 |

|

||

|

2 |

1001 |

310 |

2500 |

2100 |

870 |

17 |

528 |

2,6 |

10,0 |

1,9 |

6,2 |

106,4 |

358,5 |

154,5 |

459,6 |

164,8 |

71,1 |

|

|

|

1264 |

25 |

370 |

3,0 |

7,3 |

1,9 |

5,2 |

103,1 |

377,2 |

158,7 |

468,7 |

176,8 |

74,4 |

|

||||

|

Итого по оборудованию |

|

|

870 |

17 |

528 |

2,6 |

10,0 |

1,9 |

6,2 |

106,4 |

358,5 |

154,5 |

459,6 |

164,8 |

71,1 |

|

||

|

|

|

1264 |

25 |

370 |

3,0 |

7,3 |

1,9 |

5,2 |

103,1 |

377,2 |

158,7 |

468,7 |

176,8 |

74,4 |

|

|||

|

Итого по участку |

|

|

870 |

17 |

528 |

2,6 |

10,0 |

1,9 |

6,2 |

106,4 |

358,5 |

154,5 |

459,6 |

164,8 |

71,1 |

|

||

|

|

|

1264 |

25 |

370 |

3,0 |

7,3 |

1,9 |

5,2 |

103,1 |

377,2 |

158,7 |

468,7 |

176,8 |

74,4 |

|

|||

|

Всего по цеху |

|

|

30533 |

107 |

648 |

3,8 |

4,4 |

× |

× |

× |

388,4 |

157,3 |

16729 |

7663,6 |

3004,3 |

|

||

|

|

|

36048 |

123 |

668 |

3,8 |

3,7 |

× |

× |

× |

378,4 |

150,1 |

24116 |

9127,2 |

3620,0 |

|

|||

Дополнительные данные к технологическим характеристикам отливок* Форма 6

* Первая строка по каждому разделу информации отвечает фактическому выпуску за прошедший, вторая - планируемому на текущий год.

|

Код оборудования |

Форма |

Годовая потребность |

Удельный расход |

Площадь формы, м2 |

Количество форм на одной платформе, шт. |

||||||

|

Код |

Размер, мм |

в смеси, м3 |

в жидком металле, т |

смеси, м3/форма |

жидкого металла, т/форма |

||||||

|

длина |

ширина |

||||||||||

|

1 |

3106 |

310 |

1400 |

1500 |

94877 |

27690 |

3,413 |

0,996 |

2,2 |

1 |

|

|

|

|

|

|

|

111996 |

34034 |

3,408 |

1,036 |

2,22 |

1 |

|

|

... |

... |

... |

... |

... |

... |

... |

... |

... |

... |

... |

|

|

Итого по оборудованию |

99622 |

29197 |

3,358 |

0,984 |

2,22 |

1 |

|||||

|

116906 |

35582 |

3,361 |

1,023 |

2,22 |

1 |

||||||

|

Итого по участку |

99622 |

29197 |

3,358 |

0,984 |

2,22 |

1 |

|||||

|

116906 |

35582 |

3,361 |

1,023 |

2,22 |

1 |

||||||

|

2 |

1001 |

310 |

2500 |

2100 |

5755 |

666 |

6,766 |

0,766 |

5,48 |

- |

|

|

|

|

|

|

|

8361 |

705 |

6,615 |

0,558 |

5,48 |

- |

|

|

Итого по оборудованию |

5755 |

666 |

6,615 |

0,766 |

5,48 |

- |

|||||

|

8361 |

705 |

6,615 |

0,558 |

5,48 |

- |

||||||

|

Итого по участку |

5755 |

666 |

6,615 |

0,766 |

5,48 |

- |

|||||

|

8361 |

705 |

6,615 |

0,558 |

5,48 |

- |

||||||

|

Всего по цеху |

105377 |

29864 |

3,458 |

0,978 |

2,34 |

- |

|||||

|

125267 |

36288 |

3,475 |

1,007 |

2,34 |

- |

||||||

Производственная мощность литейного цеха Форма 7

|

Код оборудования |

Наименование участка и оборудования |

Расчетные данные |

Эффективный фонд времени работы, ч / год |

Производственная мощность |

|||||||

|

Производительность, форм / ч |

Средняя масса отливок в форме, кг |

Средняя цена 1 т отливок, руб. |

в натуральных единицах |

в стоимостном измерении, тыс. руб. / год |

|||||||

|

оптовая цена |

НЧП |

форм / год |

т / год |

оптовая цена |

НЧП |

||||||

|

Участки формовочные |

|||||||||||

|

1 |

|

Конвейерный, формовочная машина 235 |

|

||||||||

|

|

3106 |

Формовочная машина 235 |

14,78 |

649 |

389,1 |

159,4 |

5836 |

80858 |

53243 |

20780 |

8180 |

|

|

|

15,67 |

679 |

378,4 |

149,9 |

|

86226 |

58617 |

22145 |

8515 |

|

|

|

3292 |

Конвейер тележечный |

4,82 |

649 |

389,1 |

159,4 |

5900 |

27038 |

17565 |

6835 |

2764 |

|

|

|

4,80 |

679 |

378,4 |

149,9 |

|

26929 |

18306 |

6929 |

2744 |

|

|

|

|

Всего по участку |

× |

649 |

389,1 |

159,4 |

× |

27038 |

17565 |

6835 |

2764 |

|

|

|

|

679 |

378,4 |

149,9 |

26929 |

18306 |

6929 |

2744 |

||

|

2 |

|

Плацевый |

|

||||||||

|

|

1001 |

Рабочее место |

0,28 |

528 |

358,5 |

154,5 |

3975 |

1048 |

553 |

195 |

82 |

|

|

|

|

0,29 |

370 |

377,2 |

158,7 |

|

1092 |

404 |

149 |

61 |

|

|

|

Всего по участку |

× |

528 |

358,5 |

154,5 |

× |

1048 |

553 |

195 |

82 |

|

|

|

|

370 |

377,2 |

158,7 |

1092 |

404 |

149 |

61 |

||

|

|

|

Всего по цеху |

× |

648 |

388,4 |

157,3 |

× |

28086 |

18118 |

7030 |

2847 |

|

|

|

|

668 |

378,4 |

150,1 |

28021 |

18711 |

7078 |

2806 |

||

|

Участки смежные с формовочными |

|||||||||||

|

10 |

|

Плавильный |

|

|

|

|

|

|

|

|

|

|

|

6764 |

Печь ДС-6Н1 |

5,81 |

|

|

|

5840 |

|

21907 |

|

|

|

|

|

|

5,73 |

|

|

|

|

|

22519 |

|

|

|

|

|

Всего по участку |

× |

|

|

|

× |

|

21907 |

|

|

|

11 |

|

Смесеприготовительный |

|

|

|

|

|

|

22519 |

|

|

|

|

7360 |

Бегуны 114М |

8,21 |

|

|

|

5900 |

48447 |

|

|

|

|

|

|

|

8,37 |

|

|

|

|

49383 |

|

|

|

|

|

|

Всего по участку |

× |

|

|

|

× |

48447 |

|

|

|

|

|

|

|

|

|

|

|

|

49383 |

|

|

|

|

12 |

|

Стержневой |

|

|

|

|

|

|

|

|

|

|

|

|

Всего по участку |

|

|

|

|

|

56729 |

|

|

|

|

|

|

|

|

|

|

|

|

56607 |

|

|

|

|

13 |

|

Обрубной |

|

|

|

|

|

|

18310 |

|

|

|

|

|

Всего по участку |

|

|

|

|

|

|

18912 |

|

|

|

|

|

|

|

Принятая мощность цеха |

28086 |

18118 |

7030 |

2847 |

|||

|

|

|

|

|

28021 |

18711 |

7078 |

2806 |

||||

СПИСОК ЛИТЕРАТУРЫ

1. Определение производственной мощности литейных цехов. Отраслевая инструкция - М., НИИмаш, 1983.

2. Пакет прикладных программ. Расчет производственной мощности литейных цехов (ППП-ЛП «Мощность»). Технорабочий проект. - Л. ВПТИлитпроарх, арх. № 012-2779÷012-2789.

3. Пакет прикладных программ. Расчет производственной мощности литейных цехов (ППП-ЛП «Мощность»). Подготовка входной информации. Технологическая инструкция. - Л., ВПТИлитпром, 1986.

4. Прейскурант № 25-01. Оптовые цены на отливки, поковки и горячие штамповки. - М.: Прейскурантиздат, 1981.

5. Дополнительный прейскурант № 25-01-1981/1. Оптовые цены на отливки, поковки и горячие штамповки (нормативы чистой продукции). - М..; Прейскурантиздат, 1981.

6. Общесоюзные нормы технологического проектирования предприятий машиностроения, приборостроения и металлообработки. Литейные цехи и склады шихтовых и формовочных материалов. ОНТП 07-83. - М., Гипроавтопром, 1984.

7. Общесоюзные нормы технологического проектирования предприятий машиностроения, приборостроения и металлообработки: фонды времени работы оборудования и рабочих (пересмотр действующих). - М.; НИИмаш, 1980.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАНЫ И ВНЕСЕНЫ Государственным комитетом СССР по стандартам,

Министерством станкостроительной и инструментальной промышленности СССР,

Государственным комитетом СССР по народному образованию

ИСПОЛНИТЕЛИ

И.Я. Балакин, канд. техн. наук; Ю.А. Бочаров, д-р техн. наук; Б.Н. Волков, канд. техн. наук; Т.В. Воронина; А.С. Елисеев, д-р техн. наук; В.В. Ищенко (руководитель темы), канд. техн. наук; М.Ф. Калинина; Л.Н. Костров; Е.С. Кранков, канд. техн. наук; А.И. Фукс (руководитель темы), канд. техн. наук; Л.А. Цывкин; П.А. Шалаев (руководитель темы), канд. техн. наук

2. УТВЕРЖДЕНЫ И ВВЕДЕНЫ В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 23.12.87 № 4829

3. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта, подпункта, перечисления, приложения |

|

|

ГОСТ 3.110-82 |

То же |

|

ГОСТ 17369-85 |

«» |

СОДЕРЖАНИЕ