| Информационная система |  |

|

ФЕДЕРАЛЬНОЕ АГЕНТСТВО |

||

|

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ |

ГОСТ

Р ИСО |

|

Машины для леса самоходные

УСТРОЙСТВА ЗАЩИТЫ ПРИ ОПРОКИДЫВАНИИ

Технические требования и методы испытаний

ISO 8082:2003

Self-propelled machinery for forestry - Roll-over protective structures -

Laboratory tests and

performance requirements

(IDT)

Москва

Стандартинформ

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1. ПОДГОТОВЛЕН Всероссийским научно-исследовательским институтом стандартизации и сертификации в машиностроении (ВНИИНМАШ) на основе перевода, выполненного ВНИИКИ (peг. № 980), и собственного аутентичного перевода стандарта, указанного в пункте 4.

2. ВНЕСЕН Техническим комитетом по стандартизации ТК 361 «Лесные машины».

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 30 декабря 2005 г. № 562-ст.

4. Настоящий стандарт идентичен международному стандарту ИСО 8082:2003 «Машины самоходные для леса. Устройства защиты при опрокидывании. Лабораторные испытания и требования к характеристикам» (ISO 8082:2003 «Self-propelled machinery for forestry - Roll-over protective structures - Laboratory tests and performance requirements», IDT). Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении В.

5. ВЗАМЕН ГОСТ Р ИСО 8082-99

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет.

СОДЕРЖАНИЕ

|

Приложение А. Оформление протокола испытаний. 12 Приложение В. Соответствие ссылочных международных стандартов национальным стандартам Российской Федерации. 13 |

ГОСТ Р ИСО 8082-2005

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

УСТРОЙСТВА ЗАЩИТЫ ПРИ ОПРОКИДЫВАНИИ Технические требования и методы испытаний Self-propelled machinery for forestry. Roll-over

protective structures. |

Дата введения - 2007-01-01

1. Область применения

Настоящий стандарт распространяется на самоходные машины для леса по ИСО 6814, такие как трелевочные, валочно-пакетирующие, погрузочно-транспортные, погрузчики леса и многооперационные машины для обработки круглых лесоматериалов (процессоры и харвестеры), и устанавливает технические требования и методы испытаний устройств защиты при опрокидывании.

Стандарт не распространяется на машины с кабиной и стреловым механизмом на поворотной платформе.

2. Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие международные стандарты:

ИСО 148:1983 Сталь. Ударные испытания по Шарли (образцов с V-образным надрезом).

ИСО 898-1:1999 Механические свойства крепежных изделий из углеродистой и легированной стали. Часть 1. Болты, винты и шпильки.

ИСО 898-2:1992 Изделия крепежные. Механические свойства. Часть 2. Гайки с установленными значениями контрольной нагрузки. Крупная резьба.

ИСО 3164:1995 Машины землеройные. Лабораторные испытания по оценке устройств защиты. Характеристика объема ограничения деформации.

ИСО 6814:2000 Машины для лесного хозяйства. Передвижные и самоходные машины. Термины, определения и классификация

3. Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями и обозначениями (таблица 1).

Таблица 1 - Обозначения

|

Наименование |

|

|

U |

Энергия, поглощаемая ROPS, Дж |

|

F |

Усилие, Н |

|

т |

Масса машины, кг |

|

D |

Деформация ROPS, мм |

3.1. устройство защиты при опрокидывании; ROPS (roll-over protective structure): Система конструктивных, смонтированных на машине элементов, позволяющая при опрокидывании машины уменьшить вероятность нанесения повреждения оператору, пристегнутому ремнем безопасности.

Примечание - Конструктивные элементы устройств защиты при опрокидывании включают в себя подрамники, кронштейны, опоры, подвески или амортизаторы, болты, используемые для закрепления устройства защиты при опрокидывании к раме машины, но исключают все, что является неотъемлемой частью рамы машины.

3.2. объем ограничения деформации; DLV (deflection-limiting volume): Линейные размеры объема ограничения деформации устанавливают исходя из антропометрических данных оператора высокого роста в положении сидя, в обычной одежде и защитном шлеме по ИСО 3411.

3.3. устройство защиты от падающих предметов; FOPS (falling object protective system): Система конструктивных, смонтированных на машине элементов, предназначенная для обеспечения защиты оператора от падающих предметов, таких как деревья и их части, камни.

3.4. устройство защиты оператора; OPS (operator protective system): Система конструктивных, смонтированных на машине элементов, предназначенная для обеспечения защиты оператора от проникновения в кабину подроста, сучьев деревьев и разорванного трелевочного каната.

3.5. имитируемая плоскость грунта; SGP (simulated ground plane): Плоская поверхность, при соприкосновении с которой происходит прекращение дальнейшего переворачивания опрокинувшейся машины.

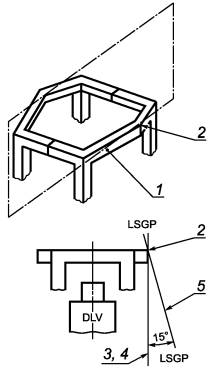

3.5.1. боковая имитируемая плоскость грунта; LSGP (lateral simulated ground plane): (для машины, закончившей переворот на боку) поверхность, находящаяся в плоскости, проходящей через наиболее удаленную от продольной оси машины точку верхнего элемента ROPS и расположенной под углом 15° к вертикальной оси объема ограничения деформации (рисунок 1).

Примечание - Боковая имитируемая плоскость грунта определяется на незагруженном ROPS и перемещается при приложении нагрузки к ROPS, сохраняя угол 15° к вертикали.

1 - верхний элемент ROPS, к которому прикладывают боковую нагрузку; 2 - наиболее удаленная точка элемента 1 от оси симметрии машины; 3 - вертикальная линия, проходящая через точку 2; 4 - вертикальная плоскость, проходящая параллельно продольной оси машины через линию 3; 5 - боковая имитируемая плоскость грунта

Рисунок 1. - Определение положения боковой имитируемой плоскости грунта LSGP

3.5.2. Вертикальная имитируемая плоскость грунта; VSGP (vertical simulated ground plane): (для машины, закончившей переворот вверх ходовой частью) поверхность, проходящая через верхнюю точку ROPS и переднюю (заднюю) часть машины, которая соприкасается с грунтом одновременно с ROPS и способна удерживать опрокинувшуюся машину в устойчивом положении.

Примечание - Вертикальная имитируемая плоскость грунта перемещается вместе с деформированным ROPS.

3.6. масса машины т: Максимальная масса машины, заявленная изготовителем, включая оборудование с инструментами, устройством защиты при опрокидывании, полной заправкой всех емкостей, исключая прицепное оборудование (рубительное, почвообрабатывающее, сеялки) и любой груз, который может находиться на машине.

4. Статические испытания

Предупреждение: некоторые испытания по настоящему стандарту предполагают использование методов, которые могут приводить к возникновению опасных ситуаций.

4.1. Крепление

Крепление должно надежно фиксировать систему «ROPS - рама машины» на испытательном стенде и выдерживать прикладываемые к ROPS боковые, продольные и вертикальные нагрузки.

Характеристики и расположение DLV должны соответствовать требованиям ИСО 3164. DLV должно быть жестко закреплено в том месте машины, где устанавливается сиденье оператора, и должно находиться там в течение всего периода испытаний. Для машин, оборудованных реверсивным сиденьем, DLV определяется как сумма DLV для двух положений сиденья.

4.2. Средства измерений

Стенд для испытаний следует оборудовать средствами измерений для определения усилия, прикладываемого к ROPS, и линейных размеров деформации. Относительная погрешность измерений приведена в таблице 2.

Таблица 2

|

Относительная погрешность измерений |

|

|

Линейные размеры деформации, мм |

± 5 % максимальной деформации |

|

Прикладываемое усилие, Н |

± 5 % максимального усилия |

4.3. Оборудование для приложения нагрузки

4.3.1. Общие положения

4.3.1.1. Установка ROPS на раму машины

ROPS должно быть установлено на раме машины также, как и на работающей машине. Для испытаний необязательно использовать машину в сборе.

Все элементы кабины (стекла, панели, двери и другие элементы), не являющиеся несущими, должны быть сняты для исключения их влияния на результаты испытаний.

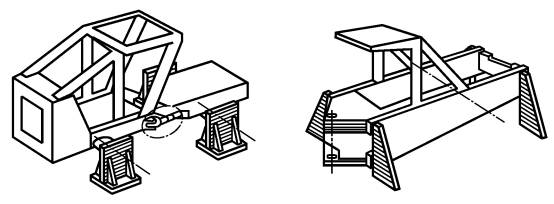

4.3.1.2. Крепление системы «ROPS - рама машины» на платформе стенда

Систему «ROPS - рама машины» следует крепить на платформе стенда таким образом, чтобы элементы крепления этой системы к стенду подвергались минимальной деформации. В процессе бокового нагружения система «ROPS - рама машины» не должна иметь контактов с основанием стенда, кроме предусмотренных первоначальным креплением.

Крепление должно соединять платформу с рамой машины в местах крепления к раме передней и задней осей. Для шарнирно-сочлененных машин, если при испытании используют обе рамы, шарнир должен быть заблокирован так, чтобы рамы были на одной прямой линии. Если для испытаний используют только раму с установленным ROPS, то её крепят к стенду в местах габаритных точек рамы (рисунок 2).

Рисунок 2. - Крепление машины на платформе стенда

4.3.1.3. Устранение влияния элементов подвески и амортизаторов

Рама машины должна быть закреплена таким образом, чтобы любой элемент машины, который можно было бы рассматривать как амортизатор (пневматический, пневмогидравлический, резиновый или механический), был заблокирован и не поглощал энергию.

Амортизаторы, входящие в конструкцию ROPS, не должны быть заблокированы.

4.3.2. Требования к испытаниям при вертикальной нагрузке

При проведении испытаний с приложением вертикальной нагрузки дополнительных требований к креплению или опорам системы «ROPS - рама машины» не предъявляют, кроме запрета на ремонт и устранения деформации в процессе испытаний.

4.4. Методика проведения испытаний

4.4.1. Общие положения

Последовательность проведения испытаний должна соответствовать перечисленным в 4.4.2 - 4.4.4.

При проведении испытаний не допускается какой-либо ремонт деформированных деталей конструкции ROPS в период нагружения или в перерывах между боковым, вертикальным или продольным нагружениями.

Примечание - Приведенные рисунки показывают типичные, но необязательные примеры конструкции нагружающих устройств.

4.4.2. Требования к проведению испытаний при боковом нагружении

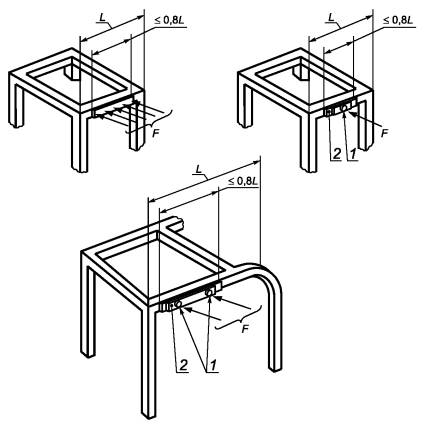

4.4.2.1. Характеристики «деформация - усилие» определяют приложением боковой нагрузки к основным верхним продольным элементам защитного каркаса ROPS.

4.4.2.2. Для конструкции ROPS, имеющей более двух стоек, боковую нагрузку следует прикладывать через устройство распределения нагрузки, имеющее длину не более 80 % горизонтального расстояния L между передней и задней стойками ROPS (рисунок 3).

В случае криволинейной конструкции элементов ROPS распределитель нагрузки должен быть расположен так, чтобы исключить его влияние на прочность ROPS.

1 - сферическое гнездо; 2 - распределитель нагрузки

Примечание 1. - Распределитель нагрузки и сферическое гнездо в точке приложения нагрузки предназначены для предупреждения местной перегрузки и удержания наконечника нагрузочного устройства.

Примечание 2. - Типичная, но необязательная компоновка

Рисунок 3. - Устройство распределения нагрузки для ROPS с четырехстоечной конструкцией

4.4.2.3. Для конструкции ROPS, имеющей одну или две стойки, расположение точки приложения нагрузки зависит от длины L и вертикальных проекций передней и задней плоскостей DLV. Точка приложения нагрузки должна быть расположена на расстоянии L/3 от стоек ROPS. В случае, если точка, расположенная на расстоянии L/3 от стоек ROPS, находится между вертикальной проекцией DLV и стойками ROPS, точка приложения нагрузки должна быть перемещена в пределы вертикальной проекции DLV.

1 - сферическое гнездо; 2 - распределитель нагрузки; 3 - ось, проходящая через DLV

Рисунок 4. - Устройство распределения нагрузки для ROPS с двухстоечной конструкцией

4.4.2.4. Начальное направление нагрузки должно быть горизонтальным и перпендикулярным к вертикальной плоскости, проходящей через продольную осевую линию машины. При продолжительном действии допускается изменение направления приложения нагрузки, вызванное деформацией системы «ROPS - рама машины».

4.4.2.5. Если сиденье оператора смещено относительно продольной оси машины, то нагрузку следует прилагать к ближайшей к сиденью стороне ROPS. Если сиденье оператора установлено на продольной оси машины, a ROPS смонтировано так, что при правостороннем и левостороннем нагружениях получают различные зависимости между усилием и деформацией, то выбор стороны нагружения должен соответствовать наиболее тяжелым условиям работы системы «ROPS - рама машины».

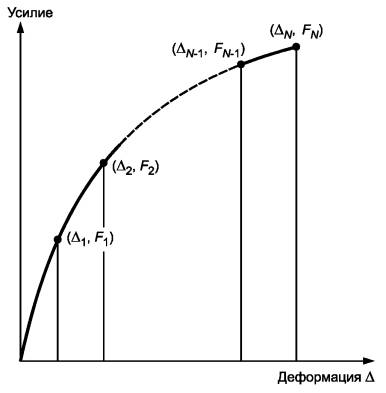

4.4.2.6. Скорость нагружения должна быть такой, чтобы нагружение считалось статическим, т.е. не более 5 мм/с. Когда деформация в точке приложения нагрузки достигнет 15 мм, значения усилия должны быть зарегистрированы. Нагружение продолжают непрерывно до тех пор, пока не достигнут требуемых значений нагрузки и поглощенной энергии. Поглощенную энергию определяют по графику «деформация - усилие» (рисунок 5). При вычислении значений поглощенной энергии используют значения деформаций ROPS по линии действия усилий. При измерениях деформации, используемых для расчета поглощаемой энергии, не следует учитывать деформацию опорных элементов нагрузочных устройств стенда.

U = ![]()

Рисунок 5. - График «деформация - усилие» при боковом нагружении

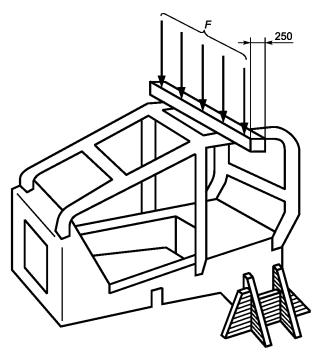

4.4.3. Требования к проведению испытаний при вертикальном нагружении

4.4.3.1. Вертикальную нагрузку прикладывают к верхней ROPS с помощью балки шириной 250 мм при опрокидывании после снятия боковой нагрузки (рисунок 6).

4.4.3.2. Для ROPS с двухстоечной (и более двух стоек) конструкцией вертикальную нагрузку следует прикладывать в той же плоскости, что и боковую нагрузку.

4.4.3.3. Для машины с реверсивным сиденьем точка приложения нагрузки должна быть посредине между двумя контрольными точками сиденья.

Рисунок 6. - Устройство распределения нагрузки при вертикальном нагружении

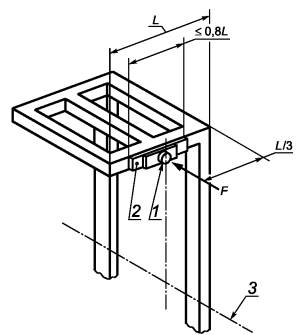

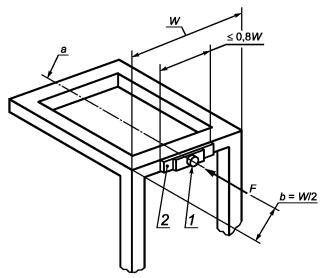

4.4.4. Требования к проведению испытаний при продольном нагружении

4.4.4.1. После снятия вертикальной нагрузки к верхнему элементу ROPS прикладывают продольную нагрузку вдоль продольной оси симметрии ROPS. Нагрузка должна быть приложена в заранее определенной точке, поскольку боковое и вертикальное нагружения ROPS с большой вероятностью приводят к остаточной деформации конструкции.

4.4.4.2. Ширина распределителя нагрузки может быть равной ширине ROPS при отсутствии задних (или передних) поперечных элементов ROPS. В других случаях ширина распределителя нагрузки не должна превышать 80 % ширины ROPS W (рисунок 7). Распределитель нагрузки не должен влиять на прочность ROPS.

1 - сферическое гнездо; 2 - распределитель нагрузки

Примечание 1. - Распределитель нагрузки и сферическое гнездо в точке приложения нагрузки предназначены для предупреждения местной перегрузки и удержания наконечника нагрузочного устройства.

Примечание 2. - Типичная, но необязательная компaновка.

Рисунок 7. - Устройство распределения нагрузки при продольном нагружении

4.4.4.3. Выбор направления нагружения (спереди или сзади) должен обеспечивать наиболее тяжелые условия работы системы «ROPS - рама машины».

Начальное направление нагружения должно быть горизонтальным и параллельным первоначальной продольной оси машины. При уточнении направления приложения продольной нагрузки необходимо рассмотреть следующие дополнительные факторы:

a) расположение ROPS относительно DLV и результаты предполагаемой деформации при продольном нагружении;

b) конструктивные особенности машины (например, структурные элементы, которые увеличивают прочность системы ROPS);

c) опыт, который указывает на возможность продольного опрокидывания при реальном опрокидывании машины.

4.4.4.4. Скорость нагружения должна быть такой, чтобы нагружение считалось статическим (см. 4.4.2.6). Нагружение ROPS должно продолжаться до достижения требуемых усилий.

5. Технические требования

5.1. Общие требования

В период всех испытаний ни один элемент ROPS не должен входить в DLV, как определено ИСО 3164. Для машин с реверсивным сиденьем приложение нагрузки должно быть в середине между двумя контрольными точками сиденья. Деформация элементов ROPS не должна позволить имитируемой плоскости грунта войти в DLV.

5.2. Требования к усилию и поглощаемой энергии

5.2.1. Значения усилий и поглощаемой энергии должны определяться деформацией элементов ROPS в соответствии с ИСО 3164. Требования к усилиям и поглощаемой энергии определяются массой машины т.

5.2.2. Усилие при боковом нагружении для различных типов машин не должно быть менее определяемых по формулам, указанным в таблице 3.

Требования к усилию и поглощаемой энергии необязательно должны быть достигнуты одновременно. Если значение приложенного усилия достигнет или превысит расчетное значение раньше, чем это произойдет для поглощаемой энергии, то приложенное усилие допускается снижать, однако значение усилия снова должно достигнуть требуемого уровня после того, как значение поглощаемой энергии достигнет или превысит расчетное значение.

Таблица 3 - Минимальное усилие F, создаваемое при боковом нагружении

|

Усилие F, Н |

|

|

Машины колесные для леса a) |

F = 60000 |

|

Машины гусеничные для леса |

F = 70000 |

|

а) Включая машины, в которых на резиновые шины могут устанавливаться гусеничные цепи как дополнительная оснастка. |

|

5.2.3. Значения поглощаемой энергии при боковом нагружении должны быть не менее значений энергии, установленных для соответствующего типа машин в таблице 4.

Таблица 4 - Минимальная энергия U, поглощаемая при боковом нагружении

|

Энергия U, Дж |

|

|

Машины колесные для лесаа) |

U = 12500 |

|

Машины гусеничные для леса |

U = 13000 |

|

а) Включая машины, в которых на резиновые шины могут устанавливаться гусеничные цепи как дополнительная оснастка. |

|

5.2.4. После снятия боковой нагрузки система «ROPS - рама машины» должна выдержать вертикальную нагрузку, равную 20m, H, в течение 5 мин или пока не произойдет какая-либо деформация в зависимости от того, какой из этих периодов времени меньше.

5.2.5. Значения усилия при продольном нагружении должны быть не менее значений усилий, установленных для соответствующего типа машин в таблице 5.

Таблица 5 - Минимальное усилие F, создаваемое при продольном нагружении

|

Усилие F, Н |

|

|

Машины колесные для лесаа) |

F = 48000 |

|

Машины гусеничные для леса |

F = 56000 |

|

а) Включая машины, в которых на резиновые шины могут устанавливаться гусеничные цепи как дополнительная оснастка. |

|

5.3. Требования к температуре и материалам

5.3.1. Общие требования

Испытания всех конструктивных элементов ROPS и элементов рамы машины проводят при их температуре минус 18 °С и ниже. Если это требование не выполняется, то должны выполняться требования к материалам, установленные в 5.3.2 и 5.3.3.

5.3.2. Болты и гайки

Болты и гайки, используемые для ROPS к раме машины и соединения конструктивных элементов ROPS между собой, должны иметь класс прочности:

болты - класс прочности 8.8 или 10.9 (ИСО 898-1);

гайки - класс прочности 8 или 10 (ИСО 898-2).

5.3.3. Ударная вязкость

Конструктивные элементы ROPS, болты, гайки и элементы, прикрепляющие это устройство к машине, должны быть изготовлены из стали и иметь минимальные значения ударной вязкости образцов при испытаниях по методу Шарли с V-образным надрезом в соответствии с таблицей 6.

Образцы для испытаний следует вырезать параллельно продольной оси проката при использовании полосового проката, трубчатого или фасонного профиля до гибки или сварки перед использованием в ROPS. Образцы, вырезаемые из фасонного проката, должны быть взяты из середины наибольшей по размеру боковой стороны и не должны иметь сварных швов (ИСО 148).

Таблица 6 - Минимальная ударная вязкость по методу Шарпи для образцов с V-образным надрезом

|

Поглощаемая энергия, Дж, при температуре |

||

|

-30 °С |

-20 °Сb) |

|

|

10´10а) |

11 |

27,5 |

|

10´9 |

10 |

25 |

|

10´8 |

9,5 |

24 |

|

10´7,5а) |

9,5 |

24 |

|

10´7 |

9 |

22,5 |

|

10´6,7 |

8,5 |

21 |

|

10´6 |

8 |

20 |

|

10´5а) |

7,5 |

19 |

|

10´4 |

7 |

17,5 |

|

10´3,3 |

6 |

15 |

|

10´3 |

6 |

15 |

|

а) Указаны рекомендуемые размеры. Размеры образца должны составлять не менее наибольшего рекомендуемого размера, допускаемого материалом. b) Поглощаемая энергия при температуре минус 20° С должна в 2,5 раза превышать энергию, установленную для температуры минус 30° С. На ударную вязкость влияют также другие факторы, в том числе направление волокон, предел текучести, структура металла и свариваемость металла. Эти факторы должны учитываться при выборе и использовании марки стали. |

||

6. Протокол испытаний

Протокол испытаний должен включать в себя результаты испытаний, которые должны быть оформлены в соответствии с приложением А.

Приложение А

(обязательное)

Оформление протокола испытаний

|

Тип: ____________________________________________________________________ Изготовитель: ____________________________________________________________ Модель: _________________________________________________________________ Серийный номер: _________________________________________________________ Колесная/гусеничная машина: ______________________________________________ Идентификация ROPS Изготовитель: ____________________________________________________________ Модель: _________________________________________________________________ Серийный номер: Номер рамы машины: (по каталогу составных частей) Информация, предоставляемая изготовителем Масса машины, ________________________________________________________ кг Местоположение DLV, __________________________________________________ Критерии Усилие, создаваемое при боковом нагружении, _____________________________ Н Энергия, поглощаемая при боковом нагружении, ___________________________ Дж Усилие, создаваемое при вертикальном нагружении, ________________________ Н Усилие, создаваемое при продольном нагружении, ___________________________ Н Результаты испытаний Следующие значения усилия и энергии были достигнуты или превышены без проникновения конструктивных элементов ROPS или имитируемых плоскостей грунта (если они используются) в DLV Боковое нагружение Усилие, создаваемое после выполнения или превышения требования к энергии, __ Н Поглощаемая энергия, _________________________________________________ Дж Вертикальное нагружение Вертикальное усилие, ____________________________________________________ Н Продольное нагружение Продольное усилие, _____________________________________________________ Н Температура и материалы Испытание, проводимое с ROPS и рамой машины, выдерживаемых при температуре ____________ °С Последующие позиции заполняются только тогда, когда температура превышает минус 18° С Требования к ударной прочности по Шарпи (образцы с V-образным надрезом) конструктивных металлических элементов ROPS Проверялись на образце размером ________________________________________ мм Поглощенная энергия __________________________________________________ Дж Класс гаек ____________________________________________________________ Класс болтов _____________________________________________________________ Заключение При испытании были выполнены минимальные требования ИСО 8082 для машины с максимальной массой, кг, включающей следующие принадлежности, оборудование и инструменты: Дата проведения испытания: _______________________________________________ Название и местонахождение испытательного стенда: _________________________ Специалист по испытаниям: _______________________________________________ Дата/номер протокола испытаний: __________________________________________ |

Приложение В

(справочное)

Соответствие ссылочных международных стандартов национальным стандартам Российской Федерации

Таблица В.1

|

Обозначение и наименование соответствующего национального стандарта Российской Федерации |

|

|

ИСО 148:1983 |

* |

|

ИСО 898-1:1999 |

* |

|

ИСО 898-2:1992 |

* |

|

ИСО 3164:1995 |

ГОСТ Р ИСО 3164-99 Машины землеройные. Защитные устройства. Характеристика объема ограничения деформации при лабораторных испытаниях |

|

ИСО 6814:2000 |

* |

|

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется применять перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. |

|

Библиография

|

[1] ИСО 3411:1995 |

Машины землеройные. Антропометрические данные операторов и минимальное рабочее пространство вокруг оператора |

|

[2] ИСО 3471:1994 |

Машины землеройные. Устройства для защиты при опрокидывании. Лабораторные испытания и технические требования |

|

[3] ИСО 8083:1989 |

Машины для леса. Конструкции для защиты от падающих предметов. Лабораторные испытания и технические требования |

|

[4] ИСО 8084:2003 |

Машины для леса. Устройства защиты оператора. Лабораторные испытания и требования к характеристикам |

Ключевые слова: машины для леса, защита при опрокидывании (ROPS), технические требования, методы испытаний