| Информационная система |  |

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Всесоюзный

научно-исследовательский институт метрологии

стандартных образцов

(ВНИИМСО)

УТВЕРЖДАЮ

Директор ВНИИМСО

________ Н.Г. Семенко

15 июля 1987 г.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Государственная

система обеспечения единства

измерений. Термопреобразователи термоэлектрические

платинородий-платиновые образцовые

типа ППО

Методика поверки

МИ 1744-87

Свердловск

1987

Взамен ГОСТ 8.460-82

Введены в действие с 01.07 1988 г

Настоящие методические указания распространяется на термопреобразователи термоэлектрические платинородий-платиновые образцовые типа ППО (в дальнейшем - термопреобразователи), предназначенные для передачи размера единицы температуры в диапазоне от 573 до 1473 К (от 300 до 1200 °С) по ГОСТ 8.080-80 и устанавливают методику их первичной и периодической поверок.

Технические требования к термопреобразователям приведены в обязательном приложении 1.

1. ОПЕРАЦИИ ПОВЕРКИ

1.1. При проведении поверки термопреобразователей должны быть выполнены следующие операции:

внешний осмотр (п. 5.1);

определение стабильности термоэлектродвижущей силы (ТЭДС) (п. 5.2);

проверка ТЭДС неоднородности (п. 5.3);

определение показателя чистоты платинового термоэлектрода термопреобразователя (при первичной поверке) (п. 5.6).

2. СРЕДСТВА ПОВЕРКИ

2.1. При проведении поверки термопреобразователей должны быть применены следующие средства:

образцы чистых металлов: цинк ЦВ00 по ГОСТ 3640-79, сурьма СУ0000 по ГОСТ 1089-82Е, медь МВЧк по ГОСТ 859-78 (СТ СЭВ 226-75);

рабочие эталоны - платиновый термометр сопротивления для контроля температуры затвердевания цинка и сурьмы и платинородий-платиновый термоэлектрический термометр для контроля температуры затвердевания меди;

электроизмерительная установка типа УТТ-6, которая обеспечивает измерение напряжения в пределах от 0 до 10-1 В с погрешностью не более 5 ∙ 10-7 В и сопротивления в пределах от 0 до 102 Ом с погрешностью не более 1 ∙ 10-3 Ом;

установка УПСТ-1 для поэлектродного сличения термопреобразователей, которая обеспечивает измерение термоэлектродвижущей силы от 0 до 5 ∙ 10-5 В, с пределом допускаемого значения среднего квадратического отклонения случайной составляющей погрешности 0,9 мкВ;

установки для реализации реперных точек Цинк-9, Сурьма-7, Медь-7 или шахтные градуировочные печи сопротивления для каждого из металлов с набором графитовых изделий (описание печи и графитовых изделий приведено в справочном приложении 2);

образцовый платинородий-платиновый термопреобразователь 1-го разряда;

образцовый платинородий-платиновый термопреобразователь 2-го разряда;

образцовый платинородий-платиновый термопреобразователь 3-го разряда;

образец термоэлектродной платины (далее - ОТП) марки Пл0 или Пл1 по ГОСТ 21007-75 диаметром 0,5 мм, длиной (1000 ± 10) мм с показателем чистоты W100, определенным с погрешностью не более 0,01 %;

малоинерционная трубчатая печь МТП-2М по ТУ 50-239-84 для отжига;

амперметры класса точности 1,0 с верхним пределом измерения 20 А по ГОСТ 8711-78;

автотрансформатор типа АОМН-40-220-75 УЧ по ТУ 6-517.847-74, обеспечивающий плавное регулирование напряжения в пределах от 0 до 220 В при силе тока до 15 А;

стеклянный вакуумный сосуд Дьюара внутренним диаметром от 80 до 100 мм, высотой не менее 200 мм, вместимостью от 0,5 до 2 л;

охранные трубы из прозрачного кварцевого стекла по ГОСТ 8680-73 длиной(500 ± 10) мм и наружным диаметром 25 мм;

охранные тонкостенные пробирки из прозрачного кварцевого стекла, изготовленные из труб по ГОСТ 8680-73 длиной 500 мм и наружным диаметром 8 мм. Допускается применять трубы и пробирки из окиси алюминия;

проволока диаметром 0,5 мм из платины любой марки по ГОСТ 21007-75 или из сплава марки ПлРд-10 по ГОСТ 18389-73 в отрезках длиной не менее 60 мм для обвязки пучка термопреобразователей;

устройство для дробления льда УДЛ-1 по ТУ 50-240-80;

стеклянные пробирки длиной (150 ± 10) мм и внутренним диаметром (6,5 ± 0,5) мм;

линейка металлическая длиной 1000 мм по ГОСТ 427-75.

Примечание. Допускается применять вновь разработанные или находящиеся в эксплуатации средства поверки, имеющие метрологические характеристики, аналогичные указанным.

2.2. Находящаяся в эксплуатации аттестованная поверочная установка должна раз в два года проходить метрологическую аттестацию в соответствии с требованиями нормативно-технической документации на нее.

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. Обслуживающий персонал должен быть аттестован на группу электробезопасности согласно «Правил технической эксплуатации электроустановок потребителей» (ПТЭ) и «Правил техники безопасности при эксплуатации установок потребителей» (ПТБ).

3.2. При работе на поверочных установках необходимо соблюдать требования безопасности, указанные в эксплуатационной документации на них.

4. УСЛОВИЯ ПОВЕРКИ И ПОДГОТОВКА К НЕЙ

4.1. При проведении поверки должны быть соблюдены следующие условия

4.1.1. К проведению измерений при поверке и обработке результатов измерений должны быть допущены лица, аттестованные в качестве государственных или ведомственных поверителей в порядке, устанавливаемом Госстандартом по ГОСТ 8.513-84.

4.1.2. Температура воздуха, относительная влажность, вибрация в помещении, барометрическое давление должны соответствовать нормам, установленным в эксплуатационной документации поверочных установок и средств поверки.

4.1.3. Изменение температуры воздуха в помещении, где проводят поверку, не должно быть более 0,5 °С в течение 1 ч.

4.1.4. В помещении, где проводят поверку, не должно быть пыли, дыма, газов и паров, вызывающих коррозию деталей поверочной установки или загрязняющих платинородий-платиновые элементы термопреобразователей.

4.1.4. При работе с сурьмой и медью включают местную вытяжную вентиляцию.

4.1.5. Термопреобразователи, используемые для сличений с поверяемыми, применять для других операций не допускается.

4.1.6. При работе с термопреобразователями принять меры, исключающие возможность пластического деформирования и загрязнения термоэлектродов.

4.2. Перед проведением поверки должны быть выполнены следующие подготовительные работы

4.2.1. Подготавливают к работе средства измерения, печь МТП-2М для отжига в соответствии с эксплуатационной документацией на них.

4.2.2. Подготавливают к работе шахтную печь

4.2.2.1. Рукоятку регулятора напряжения питания печи устанавливают в нулевое положение.

4.2.2.2. Проверяют исправность заземления корпуса печи.

4.2.2.3. В графитовый тигель с металлом, установленный в рабочем пространстве печи, помещают кварцевую пробирку до касания поверхности металла. В пробирку опускают термопреобразователь 3-го разряда, подключенный к электроизмерительной установке типа УТТ-6.

4.2.2.4. Печь нагревают до температуры плавления металла. Охранную кварцевую пробирку погружают в расплавленный металл и фиксируют таким образом, чтобы дно пробирки находилось на расстоянии (25 ± 5) мм от дна тигля.

4.2.2.5. Выдерживают расплавленный металл в течение 10 - 15 мин при температуре, превышающей температуру его затвердевания на 5 - 7 °С.

4.2.2.6. Из кварцевой охранной пробирки удаляют термопреобразователь и помещают поверяемый для его градуировки.

4.2.2.7. При использовании установок Цинк-9, Сурьма-7, Медь-7 подготовка их к работе производится в соответствии с эксплуатационной документацией этих установок.

4.2.2.8. Контролирует не реже одного раза в год температуру затвердевания цинка и сурьмы (в дальнейшем - точки цинка и сурьмы) рабочим эталоном - платиновым термометром сопротивления и температуру затвердевания меди (в дальнейшем - точка меди) рабочим эталоном - платинородий-платиновым термоэлектрическим термометром. Отклонение температуры затвердевания металлов от номинальных значений не должно превышать 0,1 °С для цинка и сурьмы и 0,2 °С для меди.

При невыполнении этого требования образцы металлов следует заменить.

4.2.3. Подготавливают термопреобразователи к градуировке

4.2.3.1. Термопреобразователи, предназначенные для поверки, помещают в печь МТП-2М на глубину 300 мм, отжигают в течение 1 ч при температуре (1100 ± 20) °С и охлаждают вместе с печью до температуры окружающего воздуха.

4.2.3.2. Термопреобразователи с чистой поверхностью термоэлектродов, но с поврежденной керамической изоляцией полностью освобождают от изоляции и армируют запасной керамической трубкой. Затем отжигают в печи согласно п. 4.2.3.1. После отжига свободные концы термоэлектродов помещают в гибкие электроизоляционные трубки.

4.2.4. Термостатируют свободные концы термоэлектродов

4.2.4.1. При градуировке методом прямого сличения заполняют сосуд Дьюара однородной смесью измельченного льда и воды. В эту смесь погружают на глубину (120 - 135) мм стеклянные пробирки с залитым в них до уровня 15 мм трансформаторным маслом по ГОСТ 982-80. Свободные концы термоэлектродов помещают в пробирки. После градуировки свободные концы термоэлектродов, находившиеся в масле, протирают ватным тампоном, смоченным чистым этиловым спиртом по ГОСТ 17299-78 (расход спирта - 2 мл спирта на пять термопреобразователей).

4.2.4.2. При градуировке методом поэлектродного сличения термостатируют свободные концы термоэлектродов термопреобразователей согласно требованиям эксплуатационной документации на установку УПСТ-1.

4.2.5. Контролируют сходимость результатов градуировки термопреобразователей в шахтной печи пятикратной градуировкой термопреобразователя 1-ого разряда и одновременно контролируют температуру затвердевания металлов. Эту операцию проводят не реже двух раз в год.

При градуировке методом воспроизведения температуры затвердевания металлов расхождения отдельных градуировок не должны быть более 1,5 мкВ в точках затвердевания цинка и сурьмы и 2 мкВ в точке меди.

5. ПРОВЕДЕНИЕ ПОВЕРКИ

5.1. Внешний осмотр

5.1.1. Устанавливают соответствие термопреобразователей требованиям, установленным в обязательном приложении 1 п.п. 10, 11.

5.1.2. Термопреобразователи с поврежденной керамической изоляцией полностью освобождают от нее и армируют запасной изоляционной керамической трубкой.

5.1.3. Термопреобразователи представляют на первичную поверку в комплекте с паспортом, периодическую - со свидетельством о предыдущей поверке.

5.2. Определение стабильности ТЭДС термопреобразователей

5.2.1. Стабильность ТЭДС термопреобразователей при первичной поверке определяют в последовательности, приведенной ниже:

определяют в точке меди ТЭДС термопреобразователей 1-го разряда по п. 5.4, 2-го и 3-го разрядов - по п. 5.3.3;

термопреобразователи помещают в печь МТП-2М на глубину 300 мм и отжигают в течение 6 - 8 ч при температуре (1100 ± 20) °С;

определяют значение ТЭДС отожженных термопреобразователей в точке меди и оно является первой градуировочной точкой;

отклонение измеренного значения ТЭДС до и после отжига не должно превышать 3, 6 и 8 мкВ для термопреобразователей соответственно 1, 2 и 3-го разрядов.

Термопреобразователи, не удовлетворяющие этому требованию, бракуют или относят к более низкому разряду.

5.2.2. Стабильность ТЭДС термопреобразователей при периодической поверке определяют, градуируя в точке меди и сравнивая с соответствующими значениями по свидетельству о предыдущей поверке.

Отклонения ТЭДС термопреобразователей не должны превышать 5; 8 и 10 мкВ для термопреобразователей соответственно 1, 2 и 3-го разрядов.

5.3. Проверка ТЭДС неоднородности термопреобразователей

5.3.1. Проверку ТЭДС неоднородности термопреобразователей проводят при температуре (1100 ± 20) °С методом поэлектродного сличения, определяя расхождение ТЭДС на глубинах погружения 250 и 300 мм. При проверке термопреобразователей 1-ого разряда используют изученный на однородность термопреобразователь 1-го разряда или рабочий эталон, при проверке термопреобразователей 2-го и 3-го разрядов - термопреобразователи соответственно 1-го и 2-го разрядов.

5.3.2. Проверку ТЭДС неоднородности термопреобразователей 1-го разряда проводят отдельно от градуировки, а 2 и 3-го разрядов совместно с градуировкой.

5.3.3. Проводят операции при поэлектродном методе сличения термопреобразователей

5.3.3.1. Термопреобразователи, подлежащие сличению, складывают в общий пучок, выравнивают рабочие концы и обвязывают поверх изоляционных керамических трубок в двух местах отрезками платиновой или платинородиевой проволоки. Общее число термопреобразователей в пучке должно быть не более пяти.

5.3.3.2. Вытягивают на 12 - 15 мм из изоляционных керамических трубок рабочие концы термоэлектродов и плотно стягивают их друг с другом вблизи спаев несколькими витками платиновой проволоки, при этом электрический контакт между отдельными термоэлектродами должен быть образован только в месте их связки.

5.3.3.3. Пучок термопреобразователей помещают в рабочее пространство печи МТП-2М, предназначенной для градуировки, на глубину (300 ± 10) мм, центрируют его по оси печи.

5.3.3.4. Термоэлектроды термопреобразователей подключают при помощи медных соединительных проводов, например, ПВЗ по ГОСТ 6323-79 к электроизмерительной установке УПСТ-1.

5.3.3.5. Нагревают печь до заданной температуры. Отклонение от нее не должно превышать ±20 °С.

5.3.3.6. ТЭДС платинородиевых Dепр и платиновых Dепл термоэлектродов проверяемых термопреобразователей измеряют с округлением до 1 мкВ с учетом знака в паре с одноименными термоэлектродами образцового термопреобразователя и записывают в протокол поверки, форма которого приведена в обязательном приложении 3.

Измерения ТЭДС ведут, переходя последовательно от первого поверяемого термопреобразователя к последнему, затем повторяют измерения в обратном порядке до получения требуемого числа отсчетов.

Число отсчетов при сличении электродов термопреобразователей 1 и 2-го разрядов должно быть равно четырем, 3-го разряда - двум.

5.3.3.7. Уменьшают глубину погружения термопреобразователей в изотермическую зону рабочего пространства печи до (250 ± 10) мм и повторяют измерения.

5.3.4. При первичной поверке для термопреобразователей всех разрядов и периодической для термопреобразователя 1-го разряда неоднородность не должна превышать 3 мкВ.

При периодической поверке неоднородность не должна быть более 6 и 8 мкВ для термопреобразователей соответственно 2 и 3-го разрядов.

5.4. Градуировка термопреобразователей 1-го разряда

5.4.1. Термопреобразователи 1-го разряда градуируют методом воспроизведения температуры затвердевания меди (1084,9 °С), сурьмы (630,76 °С) и цинка (419,58 °С).

Градуировку начинают с определения ТЭДС при температуре затвердевания меди.

5.4.2. Для определения ТЭДС термопреобразователя его помещают в охранную кварцевую пробирку, погруженную в расплавленный металл. Затем термопреобразователь подключают к электроизмерительной установке типа УТТ-6 при помощи медных соединительных проводов.

5.4.3. Снижают силу тока в обмотке печи до значения, при котором металл в тигле охлаждается со скоростью от 0,5 до 1,5 °С/мин, обеспечивая площадку затвердевания в течение не менее 15 - 20 мин.

Перемещение охранной пробирки с термопреобразователем на 10 мм вверх или вниз от нормального положения не должно вызывать в период затвердевания металла изменения ТЭДС более чем на ± 1 мкВ.

5.4.4. Десятикратно отсчитывают значение ТЭДС градуируемого термопреобразователя. Измерение ТЭДС проводят согласно эксплуатационной документации на измерительную установку с точностью отсчета 0,1 мкВ.

Допускается градуировать до трех термопреобразователей, используя одну площадку затвердевания металла, если ее продолжительность составляет не менее 20 мин.

5.4.5. После градуировки металл расплавляют, извлекают охранную пробирку из печи и выключают ток. Поверхность сурьмы и меди после их остывания засыпают измельченным в порошок древесным углем.

5.4.6. При необходимости продолжают градуировку в точке затвердевания того же металла, не охлаждая печи и выполнив предварительно операции по п.п. 4.2.2.4, 4.2.2.5, 5.4.2, 5.4.3.

5.4.7. Градуируют поверяемые термопреобразователи при температуре затвердевания двух других металлов, соблюдая тот же порядок операций.

Примечание. Температуру первой в серии градуировок площадки затвердевания меди контролируют при помощи термопреобразователя 1-го разряда. При заниженном значении температуры затвердевания образец меди выдерживают в тигле при (1100 ± 5) °С в течение 2 - 3 ч, помешивая расплав при помощи кварцевой пробирки.

5.4.8. При первичной поверке термопреобразователя его градуировка в точках меди, сурьмы и цинка должна быть повторена три раза.

5.4.9. При периодической поверке допускается однократная градуировка термопреобразователя, если расхождение результатов градуировки в точке меди с данными свидетельства о предыдущей поверке не превышают значений, указанных в п. 5.2.2. В остальных случаях градуировку выполняют три раза.

5.5. Градуировка термопреобразователей 2 и 3-го разрядов

5.5.1. Термопреобразователи 2 и 3-го разрядов градуируют методом сличения: поэлектродного (основной метод) или прямого с образцовыми термопреобразователями более высокого разряда в горизонтальной трубчатой печи.

5.5.2. При градуировке методом поэлектродного сличения выполняют операции согласно п. 5.3.3.

5.5.3. При градуировке методом прямого сличения выполняют следующие операции

5.5.3.1. Проводят подготовительные операции по п.п. 5.3.3.1 - 5.3.3.3.

5.5.3.2. Термоэлектроды сличаемых термопреобразователей при помощи медных соединительных проводов подключают к электроизмерительной установке типа УТТ-6.

5.5.3.3. Нагревают печь до заданной температуры, регулируют ее, изменяя силу тока в обмотке. Температуру контролируют при помощи образцового термопреобразователя, с которым ведут сличение, в начале и в конце измерения. Изменение температуры за время измерения должно быть плавным и не должно превышать 1 °С.

5.5.3.4. ТЭДС термопреобразователей Епов.п и Еобр.п измеряют, начиная с образцового и кончая последним поверяемым. Затем все измерения повторяют в обратном порядке и т.д. до получения не менее четырех отсчетов ТЭДС каждого термопреобразователя. Полученные результаты округляют до 1 мкВ.

Измерения ТЭДС термопреобразователей проводят на глубинах погружения 250 и 300 мм.

5.6. Определение показателя чистоты W100 платинового термоэлектрода термопреобразователя (при первичной поверке)

5.6.1. Показатель чистоты поверяемого термоэлектрода определяют по формуле

где ![]() - показатель чистоты ОТП;

- показатель чистоты ОТП;

Dе - ТЭДС пары, образованной платиновым термоэлектродом поверяемого термопреобразователя и ОТП при температуре (1084,9 ± 20) °С мкВ;

k - коэффициент, равный 0,4 ∙ 10-4 мкВ-1 при температуре проведения измерений.

5.6.2. Выполняют операции, указанные в п.п. 5.3.3.1 - 5.3.3.5, заложив в пучок термопреобразователей ОТП. Подключают ОТП вместо платинового термоэлектрода образцового термопреобразователя к установке УПСТ-1.

5.6.3. Выполняют измерения Dе по п. 5.3.3.6, вычисляют

средние арифметические значения Dē. По формуле (1) вычисляют значения показателя чистоты ![]() платиновых

термоэлектродов поверяемых термопреобразователей. Значения

платиновых

термоэлектродов поверяемых термопреобразователей. Значения ![]() округляют до 10-4.

округляют до 10-4.

5.6.4. Если полученное значение ![]() не

удовлетворяет требованию п. 3 приложения 1, термопреобразователь бракуют или

относят к более низкому разряду.

не

удовлетворяет требованию п. 3 приложения 1, термопреобразователь бракуют или

относят к более низкому разряду.

6. ОБРАБОТКА РЕЗУЛЬТАТОВ ИЗМЕРЕНИЙ

6.1. Обработка результатов измерений при градуировке термопреобразователя методом воспроизведения температуры затвердевания металлов

6.1.1. По значениям Ет вычисляют средние арифметические значения ТЭДС термопреобразователя в точках затвердевания металлов. Вычисления выполняют раздельно для каждой градуировки.

Термопреобразователь, не удовлетворяющий требованию п. 4.2.5, бракуют или переводят в более низкий разряд.

6.1.2. Из результатов трех градуировок термопреобразователя вычисляют средние значения ТЭДС Ет ср.

Значение Ет ср. при температуре 1084,9 °С должно быть равно (10575 ± 30) мкВ. Термопреобразователь, не удовлетворяющий этому требованию, бракуют.

6.2. Обработка результатов измерений при градуировке термопреобразователей методом поэлектродного сличения

6.2.1. По результатам измерений ТЭДС Dепр и Dепл вычисляют средние арифметические значения Dēпр и Dēпл для каждого термопреобразователя с округлением до 1 мкВ.

Вычисления для каждой глубины погружения в печь и температуры выполняют раздельно.

6.2.2. Вычисляют разности DЕ300 э и DЕ250 э значений ТЭДС на глубинах погружения соответственно 300 и 250 мм каждого поверяемого и образцового термопреобразователей по формуле

При вычислении необходимо учитывать знаки Dēпр и Dēпл.

6.2.3. Вычисляют для каждого термопреобразователя расхождения между значениями DЕ300 э и DЕ250 э, полученными при температуре (1100 ± 20) °С, допустимые значения которых указаны в п. 5.3.4.

6.2.4. Вычисляют среднее арифметическое значение DĒэ по формуле

6.2.5. Вычисляют значения ТЭДС Епов.э каждого поверяемого термопреобразователя для температур 419,58 °С, 630,76 °С и 1084,9 °С по формуле

Епов.э = Еобр.св + DĒэ, (4)

где Еобр.св - значение ТЭДС из свидетельства о поверке образцового термопреобразователя в точках затвердевания металлов.

Значения Епов.э при температуре 1084,9 °С должны быть равны (10575 ± 30) мкВ. Термопреобразователи, не удовлетворяющие этому требованию, бракуют.

6.2.6. Рассчитывает значения ТЭДС Еt каждого поверяемого термопреобразователя для целых сотен градусов в диапазоне температур от 300 до 1200 °С и заполняют градуировочную таблицу, приведенную в обязательном приложении 3. Расчет выполняют по формуле:

Значения слагаемых at, bt, ct в зависимости от ТЭДС поверяемого термопреобразователя в точках цинка (Е1), сурьмы (Е2) и меди (Е3) и от температуры приведены в справочном приложении 4.

Найденные значения at, bt, ct заносят в протокол поверки и суммируют для каждого значения температуры.

6.2.7. Проверяют правильность расчетов Еt, вычисляя первые и вторые разности между соседними значениями ТЭДС. Любые два значения вторых разностей не должны отличаться друг от друга более чем на 2 мкВ.

6.2.8. После проверки по п. 6.2.7 расчетные значения ТЭДС при 1200 °С уменьшают на 9 мкВ.

6.3. Обработка результатов измерений при градуировке термопреобразователей методом прямого сличения

6.3.1. По отсчетам ТЭДС Епов.п и Еобр.п вычисляют средние арифметические значения ТЭДС каждого поверяемого термопреобразователя Ēпов.п и ТЭДС образцового термопреобразователя Ēобр.п с округлением до 1 мкВ. Для каждой глубины погружения и температуры вычисления выполняют раздельно.

6.3.2. По средним значениям ТЭДС Еобр.п определяют значение температуры t, °С, при которой проводилось сличение, по формуле:

где Еобр.св - значение ТЭДС из свидетельства о поверке образцового термопреобразователя в точках затвердевания металлов, мВ;

t3 - значение температуры, заданное при сличении, °С;

dE/dt - приращение ТЭДС образцового термопреобразователя на единицу температуры, мВ/°С, выбранное для ряда dE/dt = 9,6 ∙ 10-3 мВ/°С, dE/dt = 10,3 ∙ 10-3 мВ/°С, dE/dt = 11,8 ∙ 10-3 мВ/°С

t3 = 419,58 °С, t3 = 630,76 °С, t3 = 1084,9 °С.

6.3.3. Вычисляют разности DЕn средних арифметических значений ТЭДС каждого поверяемого термопреобразователя Ēпов.п и термопреобразователя образцового Ēобр.п по формуле

на глубинах погружения 250 и 300 мм.

6.3.4. Дальнейшую обработку результатов измерений проводят по п.п. 6.2.3 - 6.2.8.

7. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

7.1. На термопреобразователи образцовых платинородий-платиновых термоэлектрических термометров, признанные годными при государственной первичной и периодической поверках выдают свидетельство установленной формы.

7.2. Результаты ведомственной поверки оформляют документом установленной формы.

7.3. В разделе «Результаты государственной поверки» свидетельства приводят следующие данные:

округленные до 0,001 мВ градуировочные значения ТЭДС термопреобразователя при температурах 419,58 °С; 630,76 °С и 1084,9 °С (для образцовых термопреобразователей всех разрядов);

округленные до 0,001 мВ значения ТЭДС термопреобразователя для целых сотен градусов в диапазоне температур от 300 до 1200 °С (только для образцовых термопреобразователей 2 и 3-го разрядов);

температура свободных концов, при которой действительны приведенные в свидетельстве градуировочные значения ТЭДС;

глубина погружения термопреобразователя в печь при его градуировке (например, от 250 до 300 мм);

округленное до

10-4 значение ![]() (или R100/Ro) платинового

термоэлектрода (только при первичной поверке).

(или R100/Ro) платинового

термоэлектрода (только при первичной поверке).

7.4. Термопреобразователи, не удовлетворяющие требованиям настоящих методических указаний, к выпуску в обращение и применению не допускают и на них выдают извещение о непригодности с указанием причин.

|

В.В. Леонов |

|

|

Зав. лабораторией государственной метрологической службы и стандартизации |

Ю.А. Вдовин |

|

Руководитель темы |

И.Е. Добровинский |

|

Ответственный исполнитель |

Л.И. Лижевская |

ПРИЛОЖЕНИЕ 1

Обязательное

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ТЕРМОПРЕОБРАЗОВАТЕЛЯМ ОБРАЗЦОВЫХ ПЛАТИНОРОДИЙ-ПЛАТИНОВЫХ ТЕРМОЭЛЕКТРИЧЕСКИХ ТЕРМОМЕТРОВ

1. Термопреобразователи предназначены для поверки и градуировки средств измерений температуры в соответствии с поверочной схемой по ГОСТ 8.080-80.

2. Материалы термоэлектродов термопреобразователей должны соответствовать требованиям ТУ 48-1-419-76.

3. Отношение W100 = R100 / Ro платинового электрода готового термопреобразователя должно быть не менее 1,3920.

4. Значение ТЭДС термопреобразователя при температуре 1084,9 °С и температуре свободных концов 0 °С должно быть равно (10575 ± 30) мкВ.

5. Изменение ТЭДС термопреобразователя при температуре 1084,9 °С и температуре свободных концов 0 °С после шести часов отжига его при температуре (1100 ± 20) °С не должно превышать 3, 6, 8 мкВ для термопреобразователей 1, 2 и 3-го разрядов соответственно.

6. Изменение ТЭДС термопреобразователя при изменении глубины его погружения в градуировочной печи от 300 до 250 мм при температуре рабочего конца (1100 ± 20) °С и температуре свободных концов 0 °С не должно превышать 3 мкВ.

7. Предел допускаемой погрешности образцовых термопреобразователей не должен превышать значений, указанных в таблице.

Таблица

|

Предел допускаемой погрешности, °С, для термопреобразователей разрядов |

|||

|

1-ого |

2-го |

3-го |

|

|

Цинк |

0,3 |

0,5 |

1,0 |

|

Сурьма |

0,4 |

0,6 |

1,2 |

|

Медь |

0,6 |

0,9 |

1,8 |

8. Вероятность безотказной работы термопреобразователя за 500 часов должна быть не менее 0,9.

9. Длина термоэлектродов термопреобразователя должна быть не менее 1000, 1250, 1600 мм в зависимости от модификации.

10. Термопреобразователи всех разрядов, представленные на первичную поверку, должны иметь термоэлектроды длиной не менее 1000 мм.

Термопреобразователи, представленные на периодическую поверку, должны иметь термоэлектроды длиной не менее 850 мм.

11. На цанговом наконечнике термопреобразователя должна быть нанесена маркировка: тип термопреобразователя, заводской номер, год выпуска и товарный знак завода-изготовителя.

ПРИЛОЖЕНИЕ 2

Справочное

ШАХТНАЯ ГРАДУИРОВОЧНАЯ ПЕЧЬ СОПРОТИВЛЕНИЯ

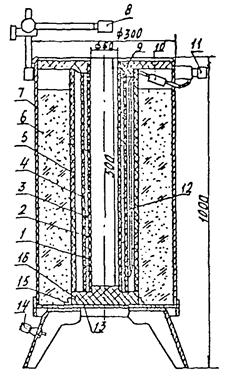

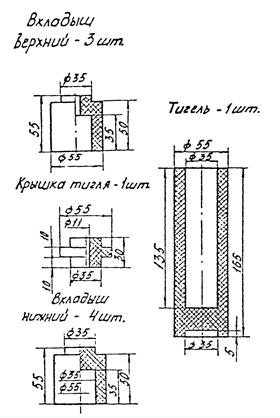

1. Шахтная градуировочная печь сопротивления, конструкция которой приведена на черт. 1, предназначена для воспроизведения температур затвердевания чистых металлов - цинка (419,58 °С), сурьмы (630,76 °С) и меди (1084,9 °С). Печь рассчитана на работу с цилиндрическими графитовыми тиглями и вкладышами, приведенными на черт. 2, изготовленными из особо чистого графита марок ГМЗ-ОСЧ и МГ-ОСЧ с зольностью не более 0,005 %.

В комплект графитовых изделий входят: тигель - 1 шт., крышка тигля - 1 шт., верхний вкладыш - 3 шт., нижний вкладыш - 4 шт.

Рабочее пространство печи образовано трубой 1 (см. черт. 1) из корунда марки КВПТ. Материалом для нагревательной обмотки 2 служит лента из сплава Х23Ю5 по ГОСТ 127766.2-77 сечением 0,25´6 мм. Шаг намотки ленты равен 7 мм. Нагревательная обмотка покрыта слоем огнеупорной массы 3 из окиси алюминия марки ЧДА в порошке с добавкой 15 % (по массе) белой огнеупорной глины ВТ1 по ГОСТ 6137-80 толщиной 3 мм.

Нагревательная обмотка печи плотно обернута в два слоя асбестовым картоном 4 по ГОСТ 2850-80 толщиной 3,0 мм. Концевые выводы изолированы трубками 12 из кварца ТКПТ-7-90 по ГОСТ 8680-73 и при помощи стальных втулок 10 и медных проводов соединены с зажимами 11 питания печи.

Нагревательная обмотка и наружная труба 5 из высокоглиноземистой керамики по ОСТ 1446-79 опираются на основание 16 из шамота по ГОСТ 390-69, которое заключено в стальную центрирующую обойму 15 по ГОСТ 19903-74, скрепленную жестко со стальным поддоном 13 по ГОСТ 19903-74. В поддоне установлен и жестко скреплен с ним кожух 7 стали ГУН ст. 3 по ГОСТ 16523-70.

Шахтная градуировочная печь сопротивления

1 - труба; 2 - нагревательная обмотка; 3 - огнеупорная масса; 4 - картон; 5 - наружная труба; 6 - дробленый легковес; 7 - кожух; 8 - держатель; 9 - фланец; 10 - стальные втулки; 11 - зажим; 12 - трубка; 13 - поддон; 14 - зажим заземления; 15 - центрирующая обойма; 16 - основание

Тигли и вкладыши

Пространство 6 между наружной трубой 5 и кожухом печи заполнено дробленым легковесом по ГОСТ 5040-78 с величиной зерна от 5 до 15 мм.

В верхней части печи нагревательная обмотка и наружная труба центрируются шамотным фланцем 9. Кожух печи закрыт крышкой из листовой стали.

Штатив с держателем 8 закрепляют в требуемом положении охранную кварцевую пробирку с градуируемым термопреобразователем.

Корпус печи поднят над уровнем пола при помощи трех металлических ножек, на одной из которых расположен зажим заземления 14.

2. Рабочее пространство печи заполняют графитовыми вкладышами с центральными отверстиями, установив вкладыши друг на друга дном вверх. Через центральные отверстия вкладышей опускают охранную кварцевую пробирку на глубину 450 мм и закрепляют выступающий из печи конец в держателе штатива. Затем в нее помещают образцовый термопреобразователь 3-го разряда и устанавливают таким образом, чтобы его рабочий спай был примерно на половине высоты рабочего пространства печи. Термоэлектроды термопреобразователя выступают из гибких изоляционных трубок на 10 - 12 мм.

Термопреобразователь подключают к электроизмерительной установке типа УТТ-6. Свободные концы термоэлектродов термостатируют при 0 °С.

Нагревают печь и выдерживают ее при температуре, не превышающей на 10 °С температуру затвердевания металла, для которого печь предназначена. Продолжительность выдержки должна быть не менее 1 ч. Термоэлектроды термопреобразователя опускают до дна кварцевой пробирки и выдерживают в течение 10 мин. Выполняют две серии измерений ТЭДС термопреобразователя, сначала поднимая его внутри кварцевой пробирки, начиная от дна, на высоту 10 мм над дном и так через каждые 10 мм, а затем, опуская вниз таким же образом. Перед каждым измерением делают выдержку в течение 10 с.

Вычисляют из результатов двух серий измерений для каждой пары отсчетов средние значения ТЭДС, строят по ним график распределения температуры вдоль оси печи и определяют положение максимума.

Устанавливают в нижней части рабочего пространства печи графитовые вкладыши без отверстий, подогнав их общую высоту таким образом, чтобы дно поставленного на них тигля с металлом было на (50 ± 5) мм ниже максимума температуры.

Поверхность образцов меди и сурьмы покрывают слоем измельченного в порошок древесного угля.

Рабочее пространство печи над тиглем заполняют графитовыми вкладышами с центральными отверстиями.

3. Технические характеристики печи

Рабочее пространство:

диаметр, мм..................................................................................................................... 60

высота, мм..................................................................................................................... 500

Температурный градиент по оси графитового тигля с металлом в период фазового равновесия на участке не менее 20 мм, °С/мм, не более......................................................................... 0,0

Максимальная рабочая температура, °С................................................................... 1100

Сопротивление нагревательной обмотки при 20 °С, Ом........................................... 14

Сила тока при разогреве, А, не более........................................................................... 11

Потребляемая мощность при разогреве при силе тока 11 А, кВт, не более............ 2,0

Время разогрева до 1100 °С при силе тока 11 А, мин., не более............................. 150

ПРИЛОЖЕНИЕ 3

Обязательное

ПРОТОКОЛ №

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Номер термопреобразователя |

Кем представлен |

Год выпуска |

Длина электродов, мм |

Вид поверки (первичная, периодическая) |

|

|

положительного |

отрицательного |

||||

|

|

|

|

|

|

|

Средства поверки:

1. Образцовый платинородий-платиновый термопреобразователь ________________ разряда, типа ____________ № _________________.

2. Установка типа ______________ № _____________________.

3. Образец термоэлектродной платины ОТП № ______________________________

РЕЗУЛЬТАТЫ ПОВЕРКИ

1. Результат внешнего осмотра ______________________________________________

___________________________________________________________________________

2. Определение стабильности и ТЭДС неоднородности термопреобразователей

|

№№ п/п |

Температура, °С |

ТЭДС в точке меди до отжига, мкВ |

Глубина погружения, мм |

||||||||

|

№ |

№ |

№ |

№ |

||||||||

|

Dепр |

Dепл |

Dепр |

Dепл |

Dепр |

Dепл |

Dепр |

Dепл |

||||

|

1 |

|

|

|

|

|

|

|

|

|

300 |

|

|

2 |

|

|

|

|

|

|

|

|

|

||

|

3 |

|

|

|

|

|

|

|

|

|

||

|

4 |

|

|

|

|

|

|

|

|

|

||

|

Dēпр; Dēпл |

|

|

|

|

|

|

|

|

|||

|

DЕ300 = Dēпр - Dēпл |

|

|

|

|

|||||||

|

1 |

|

|

|

|

|

|

|

|

|

250 |

|

|

2 |

|

|

|

|

|

|

|

|

|

||

|

3 |

|

|

|

|

|

|

|

|

|

||

|

4 |

|

|

|

|

|

|

|

|

|

||

|

Dēпр; Dēпл |

|

|

|

|

|

|

|

|

|||

|

DЕ250 = Dēпр - Dēпл |

|

|

|

|

|||||||

|

Еобр.св, мкВ |

|

|

|||||||||

|

|

|

|

|

|

|||||||

|

Е'3 пов = Еобр.св + DĒ |

|

|

|

|

|||||||

|

1 |

|

|

|

|

|

|

|

|

|

300 |

|

|

2 |

|

|

|

|

|

|

|

|

|

||

|

3 |

|

|

|

|

|

|

|

|

|

||

|

4 |

|

|

|

|

|

|

|

|

|

||

|

Dēпр; Dēпл |

|

|

|

|

|

|

|

|

|||

|

DЕ300 = Dēпр - Dēпл |

|

|

|

|

|||||||

|

1 |

|

|

|

|

|

|

|

|

|

250 |

|

|

2 |

|

|

|

|

|

|

|

|

|

||

|

3 |

|

|

|

|

|

|

|

|

|

||

|

4 |

|

|

|

|

|

|

|

|

|

||

|

Dēпр; Dēпл |

|

|

|

|

|

|

|

|

|||

|

DЕ300 = Dēпр - Dēпл |

|

|

|

|

|||||||

|

DЕ300 - DЕ250 |

|

|

|

|

|

||||||

|

Еобр.св, мкВ |

|

||||||||||

|

|

|

|

|

|

|||||||

|

Е3 пов = Еобр.св + DĒ |

|

|

|

|

|||||||

|

D Епов = Е'3 пов - Е3 пов |

|

|

|

|

|

|

|

|

|||

Примечание. При периодической поверке Е'3 пов - ТЭДС термопреобразователя при температуре 1084,9 °С по свидетельству о предыдущей поверке

3. Определение ТЭДС термопреобразователей в точке сурьмы

|

№№ п/п |

Температура, °С |

ТЭДС в точке сурьмы, мкВ |

Глубина погружения, мм |

|||||||

|

№ |

№ |

№ |

№ |

|||||||

|

Dепр |

Dепл |

Dепр |

Dепл |

Dепр |

Dепл |

Dепр |

Dепл |

|||

|

1 |

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

Dēпр; Dēпл |

|

|

|

|

|

|

|

|

||

|

DЕ300 = Dēпр - Dēпл |

|

|

|

|

||||||

|

1 |

|

|

|

|

|

|

|

|

|

250 |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

Dēпр; Dēпл |

|

|

|

|

|

|

|

|

||

|

DЕ250 = Dēпр - Dēпл |

|

|

|

|

||||||

|

Еобр.св, мкВ |

|

|

||||||||

|

|

|

|

|

|

||||||

|

Е2 пов = Еобр.св + DĒ |

|

|

|

|

||||||

4. Определение ТЭДС термопреобразователей в точке цинка

|

№№ п/п |

Температура, °С |

ТЭДС в точке цинка, мкВ |

Глубина погружения, мм |

|||||||

|

№ |

№ |

№ |

№ |

|||||||

|

Dепр |

Dепл |

Dепр |

Dепл |

Dепр |

Dепл |

Dепр |

Dепл |

|||

|

1 |

|

|

|

|

|

|

|

|

|

300 |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

Dēпр; Dēпл |

|

|

|

|

|

|

|

|

||

|

DЕ300 = Dēпр - Dēпл |

|

|

|

|

||||||

|

1 |

|

|

|

|

|

|

|

|

|

250 |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

Dēпр; Dēпл |

|

|

|

|

|

|

|

|

||

|

DЕ250 = Dēпр - Dēпл |

|

|

|

|

||||||

|

Еобр.св, мкВ |

|

|

||||||||

|

|

|

|

|

|

||||||

|

Е1 пов = Еобр.св + DĒ |

|

|

|

|

||||||

5.

Определение показателя чистоты ![]() платиновых термоэлектродов:

платиновых термоэлектродов:

![]() .

.

|

№№ п/п |

Температура °С |

Значение Dе, мкВ |

|||

|

№ |

№ |

№ |

№ |

||

|

1 |

|

|

|

|

|

|

2 |

|

|

|

|

|

|

3 |

|

|

|

|

|

|

4 |

|

|

|

|

|

|

Dē, мкВ |

|

|

|

|

|

6. Исходные данные для расчета градуировочных таблиц

|

Обозначение |

Температура, °С |

ТЭДС термопреобразователя, мВ |

|||

|

№ |

№ |

№ |

№ |

||

|

Е3 пов |

1084,9 |

|

|

|

|

|

Е2 пов |

630,76 |

|

|

|

|

|

Е1 пов |

419,58 |

|

|

|

|

7. Расчет градуировочной таблицы для каждого термопреобразователя

|

Термопреобразователь № |

||||||

|

Температура, |

at, мВ |

bt, мВ |

ct, мВ |

Et, мВ |

Разности ТЭДС, мкВ |

|

|

первые |

вторые |

|||||

|

300 |

|

|

|

|

|

|

|

400 |

|

|

|

|

|

|

|

500 |

|

|

|

|

|

|

|

600 |

|

|

|

|

|

|

|

700 |

|

|

|

|

|

|

|

800 |

|

|

|

|

|

|

|

900 |

|

|

|

|

|

|

|

1000 |

|

|

|

|

|

|

|

1100 |

|

|

|

|

|

|

|

1200 |

|

|

|

|

|

|

При занесении в свидетельство о поверке значения Et при 1200 °С его следует уменьшить на 0,009 мВ.

ЗАКЛЮЧЕНИЕ

Для каждого термопреобразозателя производится запись:

Термопреобразователь № ________ годен (не годен),

Соответствует ____________ разряду, выписано свидетельство № __________________.

Дата ____________ Поверял _________________________

ПРИЛОЖЕНИЕ 4

Справочное

ТАБЛИЦЫ

для вычисления ТЭДС платинородий-платиновых термопреобразователей,

градуированных при температурах затвердевания чистых металлов - цинка (419,58

°С), сурьмы (630,76) и меди (1084,9 °С)

Формула для расчета значений ТЭДС (Et) термопреобразователей в диапазоне температур от 300 до 1200 °С по результатам их градуировки в точках цинка, сурьмы и меди:

Et = E1 ∙ j1(t) + E2 ∙ j2(t) + E3 ∙ j3(t), (1)

где E1, E2, E3 - значения ТЭДС термопреобразователя, соответствующие температурам затвердевания цинка (t1), сурьмы (t2) и меди (t3)

![]()

![]()

![]()

j1(t) + j2(t) + j3(t) ≡ 1.

Упрощенное выражение квадратичного уравнения представлено в следующем виде:

где at = E1 ∙ j1(t); bt = E2 ∙ j2(t); ct = E3 ∙ j3(t).

В табл. 1 - 3 настоящего приложения приведены значения at, bt и ct для целых сотен градусов температуры в диапазоне от 300 до 1200 °С и для ряда значений E1, E2 и E3, которые могут быть получены при градуировке образцовых термопреобразователей 2 и 3-го разрядов.

Значения ТЭДС при температуре 1200 °С, рассчитанные по формуле (2), следует уменьшить на 0,009 мВ.

Значение at, мВ

|

Температура, °С |

Е1, мВ |

|||||||||||

|

3,434 |

3,435 |

3,436 |

3,437 |

3,438 |

3,439 |

3,440 |

3,441 |

3,442 |

3,443 |

3,444 |

3,445 |

|

|

300 |

6,3452 |

6,3470 |

6,3489 |

6,3507 |

6,3526 |

6,3544 |

6,3563 |

6,3581 |

6,3600 |

6,3618 |

6,3636 |

6,3655 |

|

400 |

3,8628 |

3,8639 |

3,8651 |

3,8662 |

3,8673 |

3,8684 |

3,8696 |

3,8707 |

3,8718 |

3,8729 |

3,8741 |

3,8752 |

|

500 |

1,8693 |

1,8698 |

1,8704 |

1,8709 |

1,8714 |

1,8720 |

1,8725 |

1,8731 |

1,8736 |

1,8742 |

1,8747 |

1,6753 |

|

600 |

0,3645 |

0,3646 |

0,3648 |

0,3649 |

0,3650 |

0,3651 |

0,3652 |

0,3653 |

0,3654 |

0,3655 |

0,3656 |

0,3657 |

|

700 |

-0,6514 |

-0,6516 |

-0,6517 |

-0,6519 |

-0,6521 |

-0,6523 |

-0,6525 |

-0,6527 |

-0,6529 |

-0,6531 |

-0,6533 |

-0,6534 |

|

800 |

-1,1784 |

-1,1788 |

-1,1791 |

-1,1795 |

-1,1798 |

-1,1802 |

-1,1805 |

-1,1809 |

-1,1812 |

-1,1815 |

-1,1819 |

-1,1822 |

|

900 |

-1,2167 |

-1,2171 |

-1,2174 |

-1,2178 |

-1,2181 |

-1,2185 |

-1,2188 |

-1,2192 |

-1,2196 |

-1,2199 |

-1,2203 |

-1,2206 |

|

1000 |

-0,7662 |

-0,7664 |

-0,7666 |

-0,7668 |

-0,7671 |

-0,7673 |

-0,7675 |

-0,7678 |

-0,7680 |

-0,7682 |

-0,7684 |

-0,7686 |

|

1100 |

0,1732 |

0,1732 |

0,1733 |

0,1733 |

0,1734 |

0,1734 |

0,1735 |

0,1735 |

0,1736 |

0,1736 |

0,1737 |

0,1737 |

|

1200 |

1,6014 |

1,6018 |

1,6023 |

1,6028 |

1,6032 |

1,6037 |

1,6042 |

1,6046 |

1,6051 |

1,6055 |

1,6060 |

1,6065 |

|

Температура, °С |

Е1, мВ |

|||||||||||

|

3,446 |

3,447 |

3,448 |

3,449 |

3,450 |

3,451 |

3,452 |

3,453 |

3,454 |

3,455 |

3,456 |

3,457 |

|

|

300 |

6,3673 |

6,3692 |

6,3710 |

6,3729 |

6,3747 |

6,3766 |

6,3784 |

6,3803 |

6,3821 |

6,3840 |

6,3858 |

6,3877 |

|

400 |

3,8763 |

3,8774 |

3,8786 |

3,8797 |

3,8808 |

3,8819 |

3,8831 |

3,8842 |

3,8853 |

3,8864 |

3,8876 |

3,8887 |

|

500 |

1,8758 |

1,8764 |

1,8769 |

1,8774 |

1,8780 |

1,8785 |

1,8791 |

1,8796 |

1,8802 |

1,8807 |

1,8812 |

1,8818 |

|

600 |

0,3658 |

0,3659 |

0,3660 |

0,3661 |

0,3662 |

0,3664 |

0,3665 |

0,3666 |

0,3667 |

0,3668 |

0,3669 |

0,3670 |

|

700 |

-0,6536 |

-0,6538 |

-0,6540 |

-0,6542 |

-0,6544 |

-0,6546 |

-0,6548 |

-0,6550 |

-0,6552 |

-0,6554 |

-0,6555 |

-0,6557 |

|

800 |

-1,1826 |

-1,1829 |

-1,1833 |

-1,1836 |

-1,1839 |

-1,1843 |

-1,1846 |

-1,1850 |

-1,1853 |

-1,1857 |

-1,1860 |

-1,1864 |

|

900 |

-1,2210 |

-1,2213 |

-1,2217 |

-1,2220 |

-1,2224 |

-1,2228 |

-1,2231 |

-1,2235 |

-1,2238 |

-1,2242 |

-1,2245 |

-1,2249 |

|

1000 |

-0,7689 |

-0,7691 |

-0,7693 |

-0,7695 |

-0,7698 |

-0,7700 |

-0,7702 |

-0,7704 |

-0,7706 |

-0,7709 |

-0,7711 |

-0,7713 |

|

1100 |

0,1738 |

0,1738 |

0,1739 |

0,1739 |

0,1740 |

0,1740 |

0,1741 |

0,1741 |

0,1742 |

0,1742 |

0,1743 |

0,1743 |

|

1200 |

1,6070 |

1,6074 |

1,6079 |

1,6084 |

1,6088 |

1,6093 |

1,6098 |

1,6102 |

1,6107 |

1,6112 |

1,6116 |

1,6121 |

|

Температура, °С |

Е1, мВ |

|||||

|

3,458 |

3,459 |

3,460 |

3,461 |

3,462 |

3,463 |

|

|

300 |

6,3895 |

6,3914 |

6,3932 |

6,3951 |

6,3969 |

6,3988 |

|

400 |

3,8898 |

3,8909 |

3,8921 |

3,8932 |

3,8943 |

3,8954 |

|

500 |

1,8823 |

1,8829 |

1,8834 |

1,8840 |

1,8845 |

1,8850 |

|

600 |

0,3671 |

0,3672 |

0,3673 |

0,3674 |

0,3675 |

0,3676 |

|

700 |

-0,6559 |

-0,6561 |

-0,6563 |

-0,6565 |

-0,6567 |

-0,6569 |

|

800 |

-1,1867 |

-1,1870 |

-1,1874 |

-1,1877 |

-1,1881 |

-1,1884 |

|

900 |

-1,2252 |

-1,2256 |

-1,2259 |

-1,2263 |

-1,2266 |

-1,2270 |

|

1000 |

-0,7715 |

-0,7718 |

-0,7720 |

-0,7722 |

-0,7724 |

-0,7726 |

|

1100 |

0,1744 |

0,1744 |

0,1745 |

0,1745 |

0,1746 |

0,1746 |

|

1200 |

1,6126 |

1,6130 |

1,6135 |

1,6140 |

1,6144 |

1,6149 |

Значение bt, мВ

|

Температура, °С |

Е2, мВ |

|||||||||||

|

5,532 |

5,533 |

5,534 |

5,535 |

5,536 |

5,537 |

5,538 |

5,539 |

5,540 |

5,541 |

5,542 |

5,543 |

|

|

300 |

-5,4140 |

-5,4149 |

-5,4159 |

-5,4168 |

-5,4178 |

-5,4188 |

-5,4198 |

-5,4208 |

-5,4217 |

-5,4227 |

-5,4237 |

-5,4237 |

|

400 |

-0,7735 |

-0,7737 |

-0,7738 |

-0,7740 |

-0,7741 |

-0,7742 |

-0,7744 |

-0,7745 |

-0,7746 |

-0,7748 |

-0,7749 |

-0,7751 |

|

500 |

2,7132 |

2,7137 |

2,7142 |

2,7147 |

2,7152 |

2,7157 |

2,7162 |

2,7167 |

2,7172 |

2,7176 |

2,7181 |

2,7186 |

|

600 |

5,0463 |

5,0472 |

5,0482 |

5,0491 |

5,0500 |

5,0509 |

5,0518 |

5,0527 |

5,0536 |

5,0546 |

5,0555 |

5,0564 |

|

700 |

6,2258 |

6,2269 |

6,2281 |

6,2292 |

6,2303 |

6,2314 |

6,2326 |

6,2337 |

6,2348 |

6,2359 |

6,2371 |

6,2382 |

|

800 |

6,2517 |

6,2528 |

6,2539 |

6,2550 |

6,2562 |

6,2573 |

6,2584 |

6,2596 |

6,2607 |

6,2618 |

6,2630 |

6,2641 |

|

900 |

5,1239 |

5,1248 |

5,1257 |

5,1266 |

5,1276 |

5,1285 |

5,1294 |

5,1304 |

5,1313 |

5,1322 |

5,1331 |

5,1340 |

|

1000 |

2,8424 |

2,8429 |

2,8434 |

2,8440 |

2,8445 |

2,8450 |

2,8455 |

2,8460 |

2,8465 |

2,8470 |

2,8476 |

2,8481 |

|

1100 |

-0,5926 |

-0,5928 |

-0,5929 |

-0,5930 |

-0,5931 |

-0,5932 |

-0,5933 |

-0,5934 |

-0,5935 |

-0,5936 |

-0,5937 |

-0,5938 |

|

1200 |

-5,1813 |

-5,1823 |

-5,1832 |

-5,1842 |

-5,1851 |

-5,1860 |

-5,1870 |

-5,1879 |

-5,1888 |

-5,1898 |

-5,1907 |

-5,1917 |

|

Температура, °С |

Е2, мВ |

|||||||||||

|

5,544 |

5,545 |

5,546 |

5,547 |

5,548 |

5,549 |

5,550 |

5,551 |

5,552 |

5,553 |

5,554 |

5,555 |

|

|

300 |

-5,4257 |

-5,4266 |

-5,4276 |

-5,4286 |

-5,4296 |

-5,4306 |

-5,4315 |

-5,4325 |

-5,4335 |

-5,4345 |

-5,4354 |

-5,4364 |

|

400 |

-0,7752 |

-0,7753 |

-0,7755 |

-0,7756 |

-0,7758 |

-0,7759 |

-0,7760 |

-0,7762 |

-0,7763 |

-0,7765 |

-0,7766 |

-0,7767 |

|

500 |

2,7191 |

2,7196 |

2,7201 |

2,7206 |

2,7211 |

2,7216 |

2,7220 |

2,7225 |

2,7230 |

2,7235 |

2,7240 |

2,7245 |

|

600 |

5,0573 |

5,0582 |

5,0591 |

5,0600 |

5,0609 |

5,0618 |

5,0628 |

5,0637 |

5,0646 |

5,0655 |

5,0664 |

5,0673 |

|

700 |

6,2393 |

6,2404 |

6,2416 |

6,2427 |

6,2438 |

6,2450 |

6,2461 |

6,2472 |

6,2483 |

6,2494 |

6,2506 |

6,2517 |

|

800 |

6,2652 |

6,2664 |

6,2675 |

6,2686 |

6,2697 |

6,2709 |

6,2720 |

6,2731 |

6,2743 |

6,2754 |

6,2765 |

6,2776 |

|

900 |

5,1350 |

5,1359 |

5,1368 |

5,1378 |

5,1387 |

5,1396 |

5,1405 |

5,1415 |

5,1424 |

5,1433 |

5,1442 |

5,1452 |

|

1000 |

2,8486 |

2,8491 |

2,8496 |

2,8501 |

2,8506 |

2,8512 |

2,8517 |

2,8522 |

2,8527 |

2,8532 |

2,8537 |

2,8542 |

|

1100 |

-0,5939 |

-0,5940 |

-0,5341 |

-0,5942 |

-0,5944 |

-0,5945 |

-0,5946 |

-0,5947 |

-0,5948 |

-0,5949 |

-0,5950 |

-0,5951 |

|

1200 |

-5,1926 |

-5,1935 |

-5,1945 |

-5,1954 |

-5,1963 |

-5,1973 |

-5,1982 |

-5,1992 |

-5,2001 |

-5,2010 |

-5,2020 |

-5,2029 |

|

Температура, °С |

Е2, мВ |

|||||||||||

|

5,556 |

5,557 |

5,558 |

5,559 |

5,560 |

5,561 |

5,562 |

5,563 |

5,564 |

5,565 |

5,566 |

5,567 |

|

|

300 |

-5,4374 |

-5,4284 |

-5,4394 |

-5,4403 |

-5,4413 |

-5,4423 |

-5,4433 |

-5,4442 |

-5,4452 |

-5,4462 |

-5,4472 |

-5,4482 |

|

400 |

-0,7769 |

-0,7770 |

-0,7772 |

-0,7773 |

-0,7774 |

-0,7776 |

-0,7777 |

-0,7779 |

-0,7780 |

-0,7781 |

-0,7783 |

-0,7784 |

|

500 |

2,7250 |

2,7255 |

2,7260 |

2,7265 |

2,7270 |

2,7274 |

2,7279 |

2,7284 |

2,7289 |

2,7294 |

2,7299 |

2,7294 |

|

600 |

5,0682 |

5,0691 |

5,0701 |

5,0710 |

5,0719 |

5,0728 |

5,0737 |

5,0746 |

5,0755 |

5,0764 |

5,0774 |

5,0783 |

|

700 |

6,2528 |

6,2540 |

6,2551 |

6,2562 |

6,2573 |

6,2513 |

6,2596 |

6,2607 |

6,2618 |

6,2630 |

6,2641 |

6,2652 |

|

800 |

6,2788 |

6,2799 |

6,2810 |

6,2822 |

6,2833 |

6,2844 |

6,2856 |

6,2867 |

6,2878 |

6,2890 |

6,2901 |

6,2912 |

|

900 |

5,1461 |

5,1470 |

5,1479 |

5,1489 |

5,1498 |

5,1507 |

5,1516 |

5,1526 |

5,1535 |

5,1544 |

5,1554 |

5,1563 |

|

1000 |

2,8548 |

2,8553 |

2,8558 |

2,8563 |

2,8568 |

2,8573 |

2,8578 |

2,8584 |

2,8589 |

2,8594 |

2,8599 |

2,8604 |

|

1100 |

-0,5952 |

-0,5953 |

-0,5954 |

-0,5955 |

-0,5956 |

-0,5958 |

-0,5959 |

-0,5960 |

-0,5961 |

-0,5962 |

-0,5963 |

-0,5964 |

|

1200 |

-5,2038 |

-5,2048 |

-5,2057 |

-5,2066 |

-5,2076 |

-5,2085 |

-5,2094 |

-5,2104 |

-5,2113 |

-5,2123 |

-5,2132 |

-5,2141 |

|

Температура, °С |

Е2, мВ |

|||||

|

5,568 |

5,569 |

5,570 |

5,571 |

5,572 |

5,573 |

|

|

300 |

-5,4492 |

-5,4501 |

-5,4511 |

-5,4521 |

-5,4531 |

-5,4540 |

|

400 |

-0,7786 |

-0,7787 |

-0,7788 |

-0,7790 |

-0,7791 |

-0,7793 |

|

500 |

2,7309 |

2,7314 |

2,7319 |

2,7324 |

2,7328 |

2,7333 |

|

600 |

5,0792 |

5,0801 |

5,0810 |

5,0819 |

5,0828 |

5,0837 |

|

700 |

6,2663 |

6,2675 |

6,2686 |

6,2697 |

6,2708 |

6,2720 |

|

800 |

6,2923 |

6,2935 |

6,2946 |

6,2957 |

6,2969 |

6,2980 |

|

900 |

5,1572 |

5,1581 |

5,1591 |

5,1600 |

5,1609 |

5,1618 |

|

1000 |

2,8609 |

2,8614 |

2,8620 |

2,8625 |

2,8630 |

2,8635 |

|

1100 |

-0,5965 |

-0,5966 |

-0,5967 |

-0,5968 |

-0,5969 |

-0,5970 |

|

1200 |

-5,2151 |

-5,2160 |

-5,2169 |

-5,2179 |

-5,2188 |

-5,2198 |

Значение Ct, мВ

|

Температура, °С |

Е3, мВ |

|||||||||||

|

10,542 |

10,543 |

10,544 |

10,545 |

10,546 |

10,547 |

10,548 |

10,549 |

10,550 |

10,551 |

10,552 |

10,553 |

|

|

300 |

1,3800 |

1,3801 |

1,3802 |

1,3804 |

1,3805 |

1,3806 |

1,3808 |

1,3809 |

1,3810 |

1,3312 |

1,3813 |

1,3814 |

|

400 |

0,1576 |

0,1577 |

0,1577 |

0,1577 |

0,1577 |

0,1577 |

0,1577 |

0,1578 |

0,1578 |

0,1578 |

0,1578 |

0,1578 |

|

500 |

-0,3669 |

-0,3669 |

-0,3670 |

-0,3670 |

-0,3670 |

-0,3671 |

-0,3671 |

-0,3671 |

-0,3672 |

-0,3672 |

-0,3672 |

-0,3673 |

|

600 |

-0,1936 |

-0,1936 |

-0,1937 |

-0,1937 |

-0,1937 |

-0,1937 |

-0,1937 |

-0,1938 |

-0,1938 |

-0,1938 |

-0,1938 |

-0,1938 |

|

700 |

0,6774 |

0,6775 |

0,6776 |

0,6776 |

0,6777 |

0,6778 |

0,6778 |

0,6779 |

0,6780 |

0,6780 |

0,6781 |

0,6782 |

|

800 |

2,2463 |

2,2465 |

2,2467 |

2,2470 |

2,2472 |

2,2474 |

2,2476 |

2,2478 |

2,2480 |

2,2482 |

2,2484 |

2,2486 |

|

900 |

4,5130 |

4,5134 |

4,5138 |

4,5143 |

4,5147 |

4,5151 |

4,5156 |

4,5160 |

4,5164 |

4,5168 |

4,5173 |

4,5177 |

|

1000 |

7,4774 |

7,4782 |

7,4789 |

4,4796 |

7,4803 |

7,4810 |

7,4817 |

7,4824 |

7,4831 |

7,4838 |

7,4845 |

7,4852 |

|

1100 |

11,1397 |

11,1408 |

11,1418 |

11,1429 |

11,1440 |

11,1450 |

11,1461 |

11,1471 |

11,1482 |

11,1492 |

11,1503 |

11,1514 |

|

1200 |

15,4998 |

15,5013 |

15,5028 |

15,5042 |

15,5057 |

15,5072 |

15,5086 |

15,5101 |

15,5116 |

15,5130 |

15,5145 |

15,5160 |

|

Температура, °С |

Е3, мВ |

|||||||||||

|

10,554 |

10,555 |

10,556 |

10,557 |

10,558 |

10,559 |

10,560 |

10,561 |

10,562 |

10,563 |

10,564 |

10,565 |

|

|

300 |

1,3816 |

1,3817 |

1,3818 |

1,3819 |

1,3821 |

1,3828 |

1,3823 |

1,3825 |

1,3826 |

1,3827 |

1,3829 |

1,3830 |

|

400 |

0,1578 |

0,1578 |

0,1578 |

0,1579 |

0,1579 |

0,1579 |

0,1579 |

0,1579 |

0,1579 |

0,1580 |

0,1580 |

0,1580 |

|

500 |

-0,3673 |

-0,3674 |

-0,3674 |

-0,3674 |

-0,3674 |

-0,3674 |

-0,3675 |

-0,3676 |

-0,3676 |

-0,3676 |

-0,3677 |

-0,3677 |

|

600 |

-0,1938 |

-0,1939 |

-0,1939 |

-0,1939 |

-0,1939 |

-0,1939 |

-0,1940 |

-0,1940 |

-0,1940 |

-0,1940 |

-0,1940 |

-0,1940 |

|

700 |

0,6782 |

0,6783 |

0,6783 |

0,6784 |

0,6785 |

0,6785 |

0,6786 |

0,6787 |

0,6787 |

0,6788 |

0,6788 |

0,6789 |

|

800 |

2,2489 |

2,2491 |

2,2493 |

2,2495 |

2,2497 |

2,2497 |

2,2501 |

2,2504 |

2,2506 |

2,2508 |

2,2510 |

2,2512 |

|

900 |

4,5181 |

4,5186 |

4,5190 |

4,5194 |

4,5198 |

4,5203 |

4,5207 |

4,5211 |

4,5215 |

4,5220 |

4,5224 |

4,5228 |

|

1000 |

7,4860 |

7,4867 |

7,4874 |

7,4881 |

7,4888 |

7,4895 |

7,4902 |

7,4909 |

7,4916 |

7,4924 |

7,4930 |

7,4938 |

|

1100 |

11,1524 |

11,1535 |

11,1545 |

11,1556 |

11,1566 |

11,1578 |

11,1588 |

11,1598 |

11,1609 |

11,1619 |

11,1630 |

11,1640 |

|

1200 |

15,5174 |

15,5189 |

15,5204 |

15,5219 |

15,5233 |

15,5246 |

15,5263 |

15,5277 |

15,5292 |

15,5307 |

15,5322 |

15,5336 |

|

Температура, °С |

Е3, мВ |

|||||||||||

|

10,566 |

10,567 |

10,568 |

10,569 |

10,570 |

10,571 |

10,572 |

10,573 |

10,574 |

10,575 |

10,576 |

10,577 |

|

|

300 |

1,3831 |

1,3832 |

1,3834 |

1,3835 |

1,3836 |

1,3838 |

1,3839 |

1,3840 |

1,3842 |

1,3843 |

1,3844 |

1,3846 |

|

400 |

0,1580 |

0,1580 |

0,1580 |

0,1580 |

0,1581 |

0,1581 |

0,1581 |

0,1581 |

0,1581 |

0,1581 |

0,1582 |

0,1582 |

|

500 |

-0,3677 |

-0,3678 |

-0,3678 |

-0,3678 |

-0,3579 |

-0,3679 |

-0,3679 |

-0,3680 |

-0,3680 |

-0,3680 |

-0,3681 |

-0,3681 |

|

600 |

-0,1941 |

-0,1941 |

-0,1941 |

-0,1941 |

-0,1941 |

-0,1942 |

-0,1942 |

-0,1942 |

-0,1942 |

-0,1942 |

-0,1942 |

-0,1943 |

|

700 |

0,6790 |

0,6790 |

0,6791 |

0,6792 |

0,6792 |

0,6793 |

0,6794 |

0,6794 |

0,6795 |

0,6796 |

0,6796 |

0,6797 |

|

800 |

2,2514 |

2,2516 |

2,2518 |

2,2521 |

2,2523 |

2,2525 |

2,2527 |

2,2529 |

2,2531 |

2,2533 |

2,2536 |

2,2538 |

|

900 |

4,5233 |

4,5237 |

4,5241 |

4,5245 |

4,5250 |

4,5254 |

4,5258 |

4,5262 |

4,5267 |

4,5271 |

4,5275 |

4,5280 |

|

1000 |

7,4945 |

7,4952 |

7,4959 |

7,4966 |

7,4973 |

7,4980 |

7,4987 |

7,4994 |

7,5002 |

7,5009 |

7,5016 |

7,5023 |

|

1100 |

11,1651 |

11,1662 |

11,1672 |

11,1683 |

11,1693 |

11,1704 |

11,1714 |

11,1725 |

11,1735 |

11,1746 |

11,1757 |

11,1767 |

|

1200 |

15,5371 |

15,5366 |

15,5380 |

15,5395 |

15,5410 |

15,5424 |

15,5439 |

15,5454 |

15,5469 |

15,5483 |

15,5498 |

15,5513 |

|

Температура, °С |

Е3, мВ |

|||||||||||

|

10,578 |

10,579 |

10,580 |

10,581 |

10,582 |

10,583 |

10,584 |

10,585 |

10,586 |

10,587 |

10,588 |

10,589 |

|

|

300 |

1,3847 |

1,3848 |

1,3850 |

1,3851 |

1,3852 |

1,3854 |

1,3855 |

1,3856 |

1,3857 |

1,3859 |

1,3860 |

1,3861 |

|

400 |

0,1582 |

0,1582 |

0,1582 |

0,1582 |

0,1582 |

0,1582 |

0,1583 |

0,1583 |

0,1583 |

0,1583 |

0,1583 |

0,1583 |

|

500 |

-0,3682 |

-0,3682 |

-0,3682 |

-0,3682 |

-0,3683 |

-0,3683 |

-0,3684 |

-0,3684 |

-0,3684 |

-0,3685 |

-0,3685 |

-0,3685 |

|

600 |

-0,1943 |

-0,1943 |

-0,1943 |

-0,1944 |

-0,1944 |

-0,1944 |

-0,1944 |

-0,1944 |

-0,1944 |

-0,1945 |

-0,1945 |

-0,1945 |

|

700 |

0,6798 |

0,6798 |

0,6799 |

0,6799 |

0,6800 |

0,6801 |

0,6801 |

0,6802 |

0,6803 |

0,6803 |

0,6804 |

0,6805 |

|

800 |

2,2540 |

2,2542 |

2,2544 |

2,2546 |

2,2548 |

2,2550 |

2,2553 |

2,2555 |

2,2557 |

2,2559 |

2,2561 |

2,2563 |

|

900 |

4,5284 |

4,5288 |

4,5292 |

4,5297 |

4,5301 |

4,5305 |

4,5310 |

4,5314 |

4,5318 |

4,5322 |

4,5327 |

4,5331 |

|

1000 |

7,5030 |

7,5037 |

7,5044 |

7,5051 |

7,5058 |

7,5065 |

7,5072 |

7,5080 |

7,5087 |

7,5094 |

7,5101 |

7,5108 |

|

1100 |

11,1778 |

11,1788 |

11,1799 |

11,1809 |

11,1820 |

11,1830 |

11,1841 |

11,1852 |

11,1862 |

11,1873 |

11,1883 |

11,1894 |

|

1200 |

15,5527 |

15,5542 |

15,5557 |

15,5572 |

15,5586 |

15,5601 |

15,5616 |

15,5630 |

15,5645 |

15,5660 |

15,5674 |

15,5689 |

|

Температура, °С |

Е3, мВ |

|||||||||||

|

10,590 |

10,591 |

10,592 |

10,593 |

10,594 |

10,595 |

10,596 |

10,597 |

10,598 |

10,599 |

10,600 |

10,601 |

|

|

300 |

1,3863 |

1,3864 |

1,3865 |

1,3667 |

1,3868 |

1,3869 |

1,3870 |

1,3872 |

1,3873 |

1,3874 |

1,3876 |

1,3877 |

|

400 |

0,1584 |

0,1584 |

0,1584 |

0,1584 |

0,1584 |

0,1584 |

0,1584 |

0,1585 |

0,1685 |

0,1585 |

0,1585 |

0,1585 |

|

500 |

-0,3686 |

-0,3686 |

-0,3686 |

-0,3687 |

-0,3687 |

-0,3687 |

-0,3688 |

-0,3688 |

-0,3688 |

-0,3689 |

-0,3689 |

-0,3690 |

|

600 |

-0,1945 |

-0,1945 |

-0,1946 |

-0,1946 |

-0,1946 |

-0,1946 |

-0,1946 |

-0,1946 |

-0,1947 |

-0,1947 |

-0,1947 |

-0,1947 |

|

700 |

0,6805 |

0,6806 |

0,6806 |

0,6807 |

0,6808 |

0,6608 |

0,6809 |

0,6810 |

0,6810 |

0,6811 |

0,6812 |

0,6812 |

|

800 |

2,2565 |

2,2568 |

2,2570 |

2,2572 |

2,2574 |

2,2576 |

2,2578 |

2,2580 |

2,2582 |

2,2584 |

2,2587 |

2,2589 |

|

900 |

4,5335 |

4,5340 |

4,5344 |

4,5348 |

4,5352 |

4,5357 |

4,5361 |

4,5365 |

4,5370 |

4,5374 |

4,5378 |

4,5382 |

|

1000 |

7,5115 |

7,5122 |

7,5129 |

7,5136 |

7,5143 |

7,5150 |

7,5158 |

7,5165 |

7,5172 |

7,5179 |

7,5186 |

7,5193 |

|

1100 |

11,1904 |

11.1915 |

11,1926 |

11,1936 |

11,1947 |

11,1957 |

11,1968 |

11,1978 |

11,1989 |

11,2000 |

11,2010 |

11,2021 |

|

1200 |

15,5704 |

15,5718 |

15,5733 |

15,5748 |

15,5763 |

15,5777 |

15,5792 |

15,5808 |

15,5821 |

15,5836 |

15,5851 |

15,5866 |

|

Температура, °С |

Е3, мВ |

|||||

|

10,602 |

10,603 |

10,604 |

10,605 |

10,606 |

10,607 |

|

|

300 |

1,3878 |

1,3880 |

1,3881 |

1,3882 |

1,3884 |

1,3885 |

|

400 |

0,1585 |

0,1586 |

0,1586 |

0,1586 |

0,1586 |

0,1586 |

|

500 |

-0,3690 |

-0,3690 |

-0,3690 |

-0,3691 |

-0,3691 |

-0,3691 |

|

600 |

-0,1947 |

-0,1948 |

-0,1948 |

-0,1948 |

-0,1948 |

-0,1948 |

|

700 |

0,6813 |

0,6814 |

0,6814 |

0,6815 |

0,6816 |

0,6816 |

|

800 |

2,2591 |

2,2593 |

2,2595 |

2,2597 |

2,2599 |

2,2602 |

|

900 |

4,5387 |

4,5391 |

4,5395 |

4,5400 |

4,5404 |

4,5408 |

|

1000 |

7,5200 |

7,5207 |

7,5214 |

7,5221 |

7,5228 |

7,5236 |

|

1100 |

11,2031 |

11,2042 |

11,2052 |

11,2063 |

11,2074 |

11,2084 |

|

1200 |

15,5880 |

15,5895 |

15,5910 |

15,5924 |

15,5939 |

15,5954 |

РАЗРАБОТАНЫ ВНИИМСО Государственного комитета СССР по стандартам

ИСПОЛНИТЕЛИ:

Добровинский И.Е., канд. техн. наук (руководитель темы); Лижевская Л.И.

ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ лабораторией государственной метрологической службы и стандартизации ВНИИМСО

Заведующий лабораторией Вдовин Ю.А.

Младший научный сотрудник Урванцев Б.А.

УТВЕРЖДЕНЫ директором ВНИИМСО Н.Г. Семенко

ССЫЛОЧНЫЕ ДОКУМЕНТЫ

Таблица

|

Номер пункта, подпункта, перечисления, приложения |

|

|

ГОСТ 8.080-80 |

вводная часть, приложение 1 |

|

ГОСТ 8.513-34 |

п. 4.1.1 |

|

ГОСТ 390-69 |

|

|

п. 2.1 |

|

|

ГОСТ 859-78 |

п. 2.1 |

|

п. 4.2.4.1 |

|

|

п. 2.1 |

|

|

ГОСТ 2850-80 |

|

|

п. 2.1 |

|

|

ГОСТ 5040-78 |

|

|

ГОСТ 6137-80 |

|

|

п. 5.3.3.4 |

|

|

ГОСТ 8680-73 |

|

|

ГОСТ 8711-72 |

п. 2.1 |

|

ГОСТ 12766.2-77 |

|

|

ГОСТ 16523-70 |

|

|

п. 4.2.4.1 |

|

|

п. 2.1 |

|

|

п. 2.1 |

|

|

ОСТ 1446-79 |

|

|

ТУ 16-517.847-74 |

п. 2.1 |

|

ТУ 48-1-419-76 |

|

|

ТУ 50-239-84 |

п. 2.1 |

|

ТУ 50-240-80 |

п. 2.1 |

СОДЕРЖАНИЕ