| Информационная система |  |

МИНИСТЕРСТВО НЕФТЕПЕРЕРАБАТЫВАЮЩЕЙ

И НЕФТЕХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ СССР

РУКОВОДЯЩИЕ УКАЗАНИЯ

ПО ЭКСПЛУАТАЦИИ,

РЕВИЗИИ И РЕМОНТУ

ПРУЖИННЫХ ПРЕДОХРАНИТЕЛЬНЫХ

КЛАПАНОВ. РУПК-78

ВОЛГОГРАД 1978

МИНИСТЕРСТВО НЕФТЕПЕРЕРАБАТЫВАЮЩЕЙ

И НЕФТЕХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ СССР

|

СОГЛАСОВАНЫ |

УТВЕРЖДЕНЫ |

|

|

Госгортехнадзором СССР |

заместителем министра нефтеперерабатывающей и нефтехимической промышленности СССР Л. Бычковым |

|

|

13 декабря 1977 г. |

РУКОВОДЯЩИЕ УКАЗАНИЯ

ПО ЭКСПЛУАТАЦИИ,

РЕВИЗИИ И РЕМОНТУ

ПРУЖИННЫХ ПРЕДОХРАНИТЕЛЬНЫХ

КЛАПАНОВ. РУПК-78

ВОЛГОГРАД 1978

АННОТАЦИЯ

В настоящих «Руководящих указаниях» содержатся основные требования по установке пружинных предохранительных клапанов на сосудах, аппаратах и оборудовании, по их регулировке, периодичности проверки и ревизии. Приведены порядок проведения ревизии и ремонта, а также необходимое для этого оборудование. В качестве справочного материала представлено описание конструкции пружинных предохранительных клапанов, наиболее распространенных на предприятиях нефтеперерабатывающей и нефтехимической промышленности.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

«Руководящие указания по эксплуатации, ревизии и ремонту пружинных предохранительных клапанов. РУПК-78» разработаны авторским коллективом в составе Фолиянца А.Е., Мартынова Н.В., Серебряного В.Б., Шлеенкова Ю.И., Горлановой Г.В., Лещенко Л.В., Сафронова Ю.К., Шпакова О.Н., Пайкина И.X., Подлипского М.Ф., Курочкина В.Н., Марычева А.Н., Колоскова Р.А., под общим руководством Тихомирова А.А. и Микерина Б.И.

Значительную помощь в составлении окончательной редакции РУПК-78 оказали Борзенко В.А., Карпенко А.Н., Коваленко В.Н., Шлюшинский Н.Л., Лапкин С.А., Богомольный Э.Л., Дивин Н.А., Губарев Ю.Н, Толкачев Н.Н., Сорокоренский С.И., Ломакин К.Т., Крылов А.П., Литвинов Д.А., Зыков А.К.

Проект РУПК-78 был рассмотрен Госгортехнадзором СССР, рядом предприятий и организаций отрасли и одобрен совещанием ведущих специалистов Миннефтехимпрома СССР, состоявшимся 26 октября 1977 года в Москве.

РУПК-78 обязательны для выполнения всеми предприятиями нефтеперерабатывающей и нефтехимической промышленности. С вводом их в действие отменяются «Инструкция по хранению, ремонту и контролю за состоянием и эксплуатацией предохранительных клапанов», а также действующие на предприятиях нефтеперерабатывающей и нефтехимической промышленности положения и указания, касающиеся установочных давлений предохранительных клапанов и периодичности их ревизии и проверки.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие руководящие указания определяют порядок эксплуатации, проверки, ревизии и ремонта пружинных предохранительных клапанов, установленных на сосудах, аппаратах, трубопроводах и оборудовании предприятий нефтеперерабатывающей и нефтехимической промышленности.

1.2. Руководящие указания не распространяются на предохранительные клапаны паровых котлов, пароперегревателей и экономайзеров с рабочим давлением более 0,7 кгс/см2 и водогрейных котлов с температурой воды свыше 115 °С, на которые распространяется действие «Правил устройства и безопасной эксплуатации паровых и водогрейных котлов».

2. ЭКСПЛУАТАЦИЯ ПРЕДОХРАНИТЕЛЬНЫХ КЛАПАНОВ

2.1. Установка.

2.1.1. Установка предохранительных клапанов на сосудах и аппаратах, работающих под избыточным давлением, производится в соответствии с действующими нормативно-техническими материалами и правилами безопасности. Количество, конструкция, место установки клапанов, необходимость установки контрольных клапанов и направление сброса определяются проектом.

2.1.2. В любом случае установки клапана должен быть обеспечен свободный доступ для его обслуживания, монтажа и демонтажа.

2.1.3. При замене клапана коэффициент расхода вновь устанавливаемого не должен быть ниже, чем у заменяемого.

2.1.4. Предохранительные клапаны должны устанавливаться в вертикальном положении в наиболее высокой части сосуда с таким расчетом, чтобы в случае открытия из сосуда в первую очередь удалялись пары и газы.

На горизонтальных цилиндрических аппаратах предохранительный клапан устанавливается по длине верхнего положения образующей, на вертикальных аппаратах - на верхних днищах или в местах наибольшего скопления газов.

Если эти требования по конструктивным особенностям выполнить невозможно, то предохранительный клапан может устанавливаться на трубопроводе или специальном отводе в непосредственной близости от сосуда при условии, что между клапаном и сосудом не будет запорного органа.

2.1.5. На аппаратах колонного типа с большим числом тарелок (более 40) при возможности резкого увеличения их сопротивления за счет нарушения технологического режима, что может привести к значительной разности между давлением в кубовой и верхней частях аппарата, рекомендуется устанавливать предохранительный клапан в кубовой части аппарата в зоне паровой фазы куба.

2.1.6. Диаметр штуцера под предохранительный клапан должен быть не менее диаметра входного патрубка клапана.

При определении сечения присоединительных трубопроводов длиной более 1 м необходимо учитывать величину их сопротивлений.

2.1.7. Диаметр отводящей трубы клапана должен быть не менее диаметра выходного штуцера клапана.

При объединении выходных труб от нескольких клапанов, установленных на одном аппарате, сечение коллектора должно быть не менее суммы сечений выходных труб от этих клапанов.

В случае объединения выходных труб клапанов, установленных на нескольких аппаратах, диаметр общего коллектора рассчитывается по максимально возможному одновременному сбросу клапанов, определяемому проектом.

2.1.8. Стояк, отводящий сброс от предохранительного клапана в атмосферу, должен быть защищен от атмосферных осадков и в нижней точке иметь дренажное отверстие диаметром 20 - 50 мм для спуска жидкости.

Направление сброса и высота отводящего стояка определяются проектом и правилами безопасности.

2.1.9. Объединенный коллектор, служащий для сбросов от предохранительных клапанов в атмосферу, должен прокладываться с уклоном и в нижней точке иметь дренаж диаметром 50 - 80 мм с отводом в дренажную емкость. «Мешки» на таких трубопроводах не допускаются.

2.1.10. Отбор рабочей среды из патрубков и на участках присоединительных трубопроводов от сосуда до клапана, на которых установлены предохранительные клапаны, не допускается.

2.1.11. Установка каких-либо запорных органов, а также огневых предохранителей между аппаратом и предохранительным клапаном не разрешается.

2.1.12. После клапана могут быть установлены устройства нагрева, охлаждения, сепарации и обезвреживания. Общее сопротивление сброса при этом не должно быть более указанного в пункте 2.1.13.

При рабочем давлении менее 1 кгс/см2 сопротивление системы сброса не должно быть выше 0,2 кгс/см2.

2.1.14. На аппаратах непрерывно действующих процессов, оборудованных предохранительными клапанами, продолжительность межревизионного периода которых меньше межремонтного периода установки или цеха, могут быть установлены резервные предохранительные клапаны с переключающими устройствами.

2.1.15. В случае снятия для ревизии предохранительного клапана с емкостей для хранения сжиженного газа, или ЛВЖ с температурой кипения до 45 °С, находящихся под давлением, на его место должен быть установлен заранее подготовленный клапан. Ставить взамен снятого клапана задвижку или заглушку запрещается.

2.2. Регулировка.

2.2.1. Регулировка предохранительных клапанов на давление начала открытия - установочное давление (хлопок) производится на специальном стенде.

Установочное давление определяется исходя из рабочего давления в сосуде, аппарате или трубопроводе.

Рабочее давление - максимальное избыточное давление, при котором разрешена эксплуатация сосуда, аппарата или трубопровода. При рабочем давлении (Рр) предохранительный клапан закрыт и обеспечивает класс герметичности, указанный в соответствующей документации на предохранительный клапан (ГОСТ, ТУ).

2.2.2. Установочное давление предохранительных клапанов принимается по таблице 2.1.

2.2.3. Установочное давление предохранительного клапана при направлении сброса от него в закрытую систему с противодавлением должно приниматься с учетом давления в этой системе и конструкции предохранительного клапана.

2.2.4. Величина установочного давления, периодичность ревизии и проверки, место установки, направление сбросов от предохранительных клапанов указываются в ведомости установочных давлений. Ведомость составляется по каждой установке (цеху) начальником и механиком (старшим механиком) установки (цеха), согласовывается со службой технического надзора, главным механиком и утверждается главным инженером предприятия.

Таблица 2.1.

|

Рабочее давление Рр, кгс/см2 |

Клапан |

Установочное давление Руст, кгс/см2 |

|

|

при наличии двух систем клапанов (рабочий, контрольный) |

при одной системе клапанов (только рабочий) |

||

|

До 3 включительно |

Рабочий |

Рр + 0,5 |

Рр + 0,3 |

|

Контрольный |

Рр + 0,3 |

- |

|

|

Более 3 до 60 включительно |

Рабочий |

1,15 Рр |

1,10 РР |

|

Контрольный |

1,08 РР |

- |

|

|

Более 60 |

Рабочий |

1,10 Рр |

1,05 РР |

|

Контрольный |

1,05 РР |

||

2.2.5. К корпусу каждого клапана должна быть надежно прикреплена табличка из нержавеющей стали или алюминия, на которой выбивается:

а) место установки - номер цеха, условное наименование установки или ее номер, обозначение аппарата по технологической схеме;

б) установочное давление - Руст;

в) рабочее давление в аппарате - Рр.

2.3. Периодичность ревизии и проверки.

а) для непрерывно действующих технологических производств:

- 24 месяца - на сосудах и аппаратах ЭЛОУ, сосудах и аппаратах, работающих со средами, не вызывающими коррозию деталей затвора, при отсутствии возможности примерзания, прикипания и полимеризации (закупоривания) клапанов в рабочем состоянии;

- 12 месяцев - на сосудах и аппаратах, работающих со средами, вызывающими скорость коррозии материала деталей затвора до 0,2 мм/год, при отсутствии возможности примерзания, прикипания и полимеризации (закупоривания) клапанов в рабочем состоянии;

- 6 месяцев - на сосудах и аппаратах, работающих со средами, вызывающими скорость коррозии материала деталей затвора более 0,2 мм/год;

- 4 месяца - на сосудах и аппаратах, работающих в условиях возможного коксования среды, образования твердого осадка внутри клапана, примерзания или прикипания затвора;

б) 4 месяца - для промежуточных и товарных емкостей хранения сжиженных нефтяных газов, а также ЛВЖ с температурой кипения до 45 °С;

в) для периодически действующих производств:

- 6 месяцев - при условии исключения возможности примерзания, прикипания или забивания клапана рабочей средой;

- 4 месяца - на сосудах и аппаратах со средами, при которых возможно коксование среды, образование твердого осадка внутри клапана, примерзания или прикипания затвора.

2.3.2. Необходимость и сроки проверки клапанов в рабочем состоянии определяются главным инженером предприятия.

2.3.3. Величина скорости коррозии деталей затвора определяется исходя из опыта эксплуатации клапанов, результатов обследования их технического состояния во время ревизии или испытания образцов из аналогичной стали в условиях эксплуатации.

2.3.4. Проверка и ревизия предохранительных клапанов производится по графику, который составляется в соответствии с п. 2.3.1. ежегодно по каждому цеху (установке), согласовывается со службой технического надзора, главным механиком и утверждается главным инженером.

2.3.5. Главному инженеру предприятия предоставляется право под его ответственность в отдельных технически обоснованных случаях увеличивать сроки периодической ревизии предохранительных клапанов, но не более чем на 30 % от установленных графиком.

Каждый случай отступления от графика ревизии оформляется актом, который утверждается главным инженером завода.

2.3.6. Клапаны, поступившие с завода-изготовителя или из резервного хранения, непосредственно перед установкой на сосудах и аппаратах должны быть отрегулированы на стенде на установочное давление. По истечении срока консервации, указанного в паспорте, клапан должен быть подвергнут ревизии с полной разборкой.

2.4. Транспортирование и хранение.

2.4.1. К месту установки или ремонта предохранительные клапаны транспортируются в вертикальном положении на деревянных подставках.

При перевозке клапанов сбрасывание их с платформы любого вида транспорта или места установки, неосторожная кантовка, установка клапанов на земле без подкладок категорически запрещается.

2.4.2. Полученные с завода-изготовителя, а также бывшие в эксплуатации предохранительные клапаны хранятся в вертикальном положении в упакованном виде на подкладках в сухом закрытом помещении. Пружина должна быть ослаблена, приемные и выкидные штуцеры должны быть закрыты деревянными заглушками.

2.5. Ответственность за эксплуатацию, хранение и ремонт.

2.5.1. Ответственным за установку клапана после ревизии на соответствующие аппараты, сохранность пломб, своевременную ревизию клапана, правильное ведение и сохранность технической документации, а также хранение клапанов в условиях технологического цеха является начальник установки (цеха).

2.5.2. Ответственным за хранение поступивших на ревизию клапанов, качество ревизии и ремонта, а также применение соответствующих материалов при ремонте является мастер (начальник) участка ремонтной мастерской.

2.5.3. Ответственным за приемку предохранительных клапанов из ремонта является механик установки (цеха) или инженер-механик отдела технического надзора.

2.5.4. Ответственным за транспортирование предохранительных клапанов к месту установки является механик установки (цеха). Ответственным за монтаж является исполнитель монтажа (мастер, начальник ремонтного участка).

3. РЕВИЗИЯ И РЕМОНТ ПРЕДОХРАНИТЕЛЬНЫХ КЛАПАНОВ

3.1. Ревизия.

3.1.1. Ревизия предохранительных клапанов включает разборку клапана, очистку и дефектовку деталей, испытание корпуса на прочность, испытание соединений клапана на плотность, проверку герметичности затвора, испытание пружины, регулировку установочного давления.

3.1.2. Ревизия предохранительных клапанов производится в специализированной ремонтной мастерской (участке) на специальных стендах.

3.1.3. Предохранительные клапаны, демонтированные для ревизии, должны быть пропарены и промыты.

3.1.4. На клапаны, прошедшие ревизию и ремонт, составляется акт, который подписывается мастером ремонтной мастерской (участка), исполнителем работ, механиком объекта, где устанавливаются клапаны, или инженером-механиком отдела технического надзора.

3.2. Разборка.

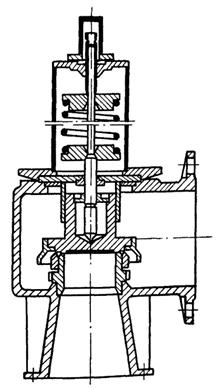

3.2.1. Разборку клапана выполняют в следующей последовательности (рис. 5.1. приложения 1):

снять колпак 1, установленный на шпильках над регулировочным винтом;

освободить пружину от натяжения, для чего ослабить контргайку регулировочного винта 2 и вывернуть его в верхнее положение;

равномерно ослабить, а потом снять гайки со шпилек 4, удерживающих крышку 3. Снять крышку. Перед снятием крышки нанести риски на фланцах крышки и корпуса или крышки, разделителя и корпуса в случае, если клапан выполнен с разделителем;

снять пружину с опорными шайбами 6 и осторожно поставить в безопасное место. Категорически запрещается бросать пружину, ударять по ней и т.п.;

удалить из корпуса клапана золотник 7 вместе со штоком и перегородкой, осторожно поставить в безопасное место во избежание повреждений уплотнительной поверхности золотника и прогиба штока.

При наличии в клапане разделителя предварительно снять с корпуса разделитель, освободив его от крепления на корпусе;

освободить стопорные винты 8 регулирующих втулок 9 и 10;

освободить направляющую втулку 11 и удалить ее из корпуса вместе с регулировочной втулкой 9. Если направляющая втулка плотно сидит в гнезде корпуса, следует постучать молотком по корпусу клапана около направляющей втулки для облегчения освобождения ее из корпуса;

снять регулировочную втулку 10 и сопло клапана 12. Если уплотнительная поверхность сопла повреждена незначительно, то рекомендуется восстановление сопла производить не вывертывая последнее из гнезда в корпусе.

3.3. Отбраковка деталей.

3.3.1. Все детали клапана следует очистить от грязи путем промывки их в керосине. После этого производится осмотр деталей клапана с целью выявления дефектов. Особенно тщательно следует осмотреть уплотнительные поверхности сопла и золотника, а также пружину для определения степени их поврежденности.

При необходимости дополнительной зачистки деталей должна применяться тонкая стеклянная бумага.

3.3.2. Детали клапанов не должны иметь задиров, забоин, вмятин, изгибов. В случае серьезных повреждений сопла и золотника (забоины, риски, коррозия и другое) должно проводиться восстановление их поверхностей путем механической обработки с последующей притиркой.

3.3.3. Резьба регулировочного винта должна быть чистой и без забоин. Все крепежные детали, имеющие дефектную резьбу, должны быть заменены.

3.3.4. Пружины предохранительных клапанов проверяются визуально на отсутствие трещин, коррозионных язв.

Пружины считаются непригодными для эксплуатации, если при осмотре обнаружены вмятины, забоины, трещины, поперечные риски.

Неперпендикулярность торцев оси пружины должна быть в пределах допуска (табл. 5.4. приложения 1).

3.3.5. Не реже одного раза в год в сроки, установленные отделом технического надзора, исходя из опыта эксплуатации предохранительных клапанов, пружины подвергаются дополнительному контролю.

Пружины предохранительных клапанов с периодичностью ревизии более одного года подвергаются дополнительному контролю в каждую ревизию. Дополнительный контроль включает:

а) трехкратное сжатие статической нагрузкой, вызывающей максимальный прогиб, при этом пружина не должна иметь остаточной деформации (усадки).

Максимальным прогибом считается такое сжатие пружины, при котором зазор между средними витками пружины не превышает 0,1 диаметра прутка пружины;

б) сжатие максимальной рабочей статической нагрузкой, указанной в паспорте или спецификации на пружины. Осевое перемещение при этом должно быть в пределах, указанных в таблице 5.4;

в) проверку на отсутствие поверхностных трещин магнитным, цветным или другим способом.

При наличии магнитного дефектоскопа контроль пружин на трещины рекомендуется производить этим прибором.

Цветной метод контроля должен применяться в соответствии с «Инструкцией по проведению цветного метода контроля на предприятиях Миннефтехимпрома. 18-03-ИК-74».

Проверить пружины на поверхностные трещины можно и одним из следующих методов:

а) тщательно промытая пружина погружается в керосин и после 30-минутной выдержки обтирается насухо, после чего посыпается меловой пудрой. Появление на поверхности мела темных штрихов указывает на наличие поверхностных трещин, и такая пружина бракуется;

б) по другому методу поверхностные трещины на пружине обнаруживаются путем погружения пружины в подогретую до 60 - 80 °С смесь машинного или веретенного масла (50 %) и керосина (50 %) с выдержкой в этой смеси не менее 30 мин., затем пружина насухо обтирается и подвергается дробеструйной очистке до получения ровной матовой поверхности. После обработки пружина тщательно осматривается и при наличии на поверхности пружины следов масла в виде тонких темных штрихов или полос, что указывает на наличие трещин, бракуется.

3.3.6. При обнаружении следов коррозии или износа корпус клапана подвергается толщинометрии. Отбраковка корпуса по толщине стенки, а также уплотнительных поверхностей фланцев производится в соответствии с пунктами 13.51 и 13.52 «Руководящих указаний по эксплуатации, ревизии, ремонту и отбраковке технологических трубопроводов под давлением до 100 кгс/см2. РУ-75».

3.4. Сборка.

3.4.1. К сборке клапана приступают после очистки, ревизии и восстановления всех его деталей. Последовательность сборки следующая (рис. 5.1. приложения 1):

установить сопло 12 в корпус клапана 5, произвести керосином проверку на герметичность соединения сопла с корпусом; установить регулировочную втулку 10 сопла;

установить направляющую втулку 11 с прокладкой и верхней регулировочной втулкой в корпус клапана. Отверстие для стока среды в направляющей втулке должно быть повернуто в сторону выкидного патрубка клапана;

установить золотник 7, соединенный со штоком, в направляющую втулку;

установить перегородку 13 и разделитель;

поставить пружину вместе с опорными шайбами 6 на шток;

поставить прокладку на прилегающую поверхность корпуса и опустить на корпус крышку, следя за тем, чтобы не повредить шток. Затем зацентровать крышку по выступу направляющей втулки и равномерно закрепить ее на шпильках. Проверка правильности установки крышки определяется равномерным зазором по окружности между фланцем крышки и корпусом.

Прежде чем регулировать пружину, необходимо убедиться, что шток не заедает в направляющих. В тех случаях, когда пружина свободно располагается в крышке, шток должен свободно вращаться от руки.

Если пружина имеет высоту, несколько большую высоты крышки, и зажимается ею после установки, проверка производится тоже поворотом штока вокруг оси. Равномерное усилие, получаемое во время поворота штока вокруг своей оси, будет показывать правильность сборки клапана;

- создать предварительное натяжение пружины регулировочным винтом 2 и окончательно отработать его на стенде;

- поставить колпак 1, завернуть гайки клапана.

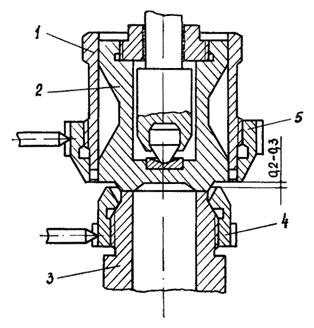

Рис. 3.1. Схема установки регулировочных втулок.

1 - направляющая втулка; 2 - золотник; 3 - сопло; 4 - нижняя регулировочная втулка; 5 - верхняя регулировочная втулка.

3.4.2. Для работы клапана на газе регулировочные втулки устанавливаются следующим образом (рис. 3.1.):

нижняя регулировочная втулка 4 должна быть установлена в крайнем верхнем положении с зазором между торцом втулки и золотником клапана в пределах 0,2 ¸ 0,3 мм;

верхняя регулировочная втулка 5 предварительно устанавливается на одном уровне с внешним краем золотника 2; окончательная установка производится в крайнем верхнем положении, при котором происходит резкий хлопок во время регулировки на стенде.

3.4.3. При работе клапана на жидкости нижняя регулировочная втулка устанавливается в крайнем нижнем положении, верхняя регулировочная втулка устанавливается так же, как указано выше.

3.4.4. В качестве контрольной среды для клапанов, работающих на парогазообразных продуктах, применяются воздух, азот; для клапанов, работающих на жидких средах, - вода, воздух, азот.

Контрольная среда должна быть чистой, без механических включений. Наличие твердых частиц в контрольной среде может послужить причиной повреждения уплотнительных поверхностей.

3.4.5. Регулировка клапанов на установочное давление производится посредством регулировочного винта путем затяжки или ослабления его. После каждой регулировки пружины необходимо закреплять регулировочный винт контргайкой.

Замер давления при регулировке производится по манометру класса точности 1 (ГОСТ 8625-69).

3.4.6. Клапан считается отрегулированным, если он при заданном давлении и с применением в качестве контрольной среды воздуха открывается и закрывается с чистым резким хлопком.

При регулировке клапана на жидкостях открытие его происходит без хлопка.

3.5. Испытания.

3.5.1. Герметичность затвора клапана проверяется при рабочем давлении.

Герметичность затвора и соединения сопла с корпусом после регулировки проверяется следующим образом: в клапан со стороны выкидного фланца наливается вода, уровень которой должен покрывать уплотнительные поверхности затвора. Под клапаном создается требуемое давление воздуха. Отсутствие пузырьков в течение 2 минут свидетельствует о полной герметичности затвора. При появлении пузырьков проверяется герметичность соединения сопла с корпусом.

Для определения герметичности соединения сопла с корпусом следует понизить уровень воды с таким расчетом, чтобы затвор был выше уровня воды. Отсутствие пузырьков на поверхности воды в течение 2 минут свидетельствует о полной герметичности соединения.

Если клапан не имеет герметичности в затворе или в соединении сопла с корпусом, он бракуется и передается на дополнительную ревизию и ремонт.

3.5.2. Испытание разъемных соединений клапана на плотность производится в каждую ревизию подачей воздуха к выкидному патрубку.

Клапаны типа ППК и СППК испытываются давлением 1,5 Ру фланца выкидного патрубка с выдержкой в течение 5 мин., последующим снижением давления до Ру и обмыливанием разъемных соединений. Клапаны с диафрагмой - давлением 2 кгс/см2, клапаны с сильфоном - давлением 4 кгс/см2.

3.5.3. Гидравлическое испытание входной части клапанов (входного патрубка и сопла) производится давлением 1,5 Ру входного фланца с выдержкой в течение 5 мин., последующим снижением давления до Ру и осмотром.

Периодичность гидроиспытаний устанавливается службой технического надзора предприятия в зависимости от условий эксплуатации, результатов ревизии и должна быть не реже 1 раза в 8 лет.

3.5.4. Результаты испытаний клапанов записываются в акте ревизии и ремонта и эксплуатационном паспорте.

3.5.5. Клапаны, прошедшие ревизию и ремонт, пломбируются специальным пломбиром, хранящимся у мастера по ремонту, Обязательной пломбировке подлежат стопорные винты регулировочных втулок, разъемные соединения корпус-крышка и крышка- колпак.

3.5.6. Примерный перечень оборудования и механизмов специализированной мастерской (участка) по ревизии и ремонту предохранительных клапанов приведен в табл. 3.1.

3.6. Неполадки в работе и методы их устранения.

3.6.1. Утечка среды - пропуск среды через затвор клапана при давлении более низком, чем установочное давление. Причинами, вызывающими утечку среды, могут быть:

задержка на уплотнительных поверхностях посторонних веществ (окалины, продуктов переработки и т.п.) устраняется продувкой клапана;

повреждение уплотнительных поверхностей восстанавливается притиркой или проточкой с последующей притиркой и проверкой на герметичность. Путем притирки устраняются незначительные повреждения уплотнительных поверхностей сопла и золотника.

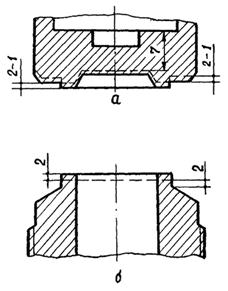

Восстановление уплотнительных поверхностей при глубине повреждений 0,1 мм и более должно производиться путем механической обработки с целью восстановления геометрии и удаления дефектных мест с последующей притиркой. Ремонтные размеры уплотнительных поверхностей золотников и сопел указаны на рис. 3.2. Пунктиром обозначена конфигурация уплотнительной поверхности после ремонта, цифры обозначают допустимые величины, на которые может быть произведена обработка уплотнительных поверхностей при ремонте;

нарушение соосности деталей клапана от чрезмерной нагрузки - проверить приемную и выкидную магистраль, устранить нагрузку. Произвести перетяжку шпилек;

деформация пружины - заменить пружину;

заниженное давление открытия - вновь отрегулировать клапан;

некачественная сборка после ремонта - устранить недостатки сборки.

Таблица 3.1.

Примерный перечень оборудования и механизмов для оснащения мастерской (участка) по ревизии и ремонту предохранительных клапанов

Рис. 32. Ремонтные размеры уплотнительных поверхностей золотника (а) и сопла (б).

3.6.2. Пульсация - быстрое и частое открытие и закрытие клапана. Это может происходить по следующим причинам:

чрезмерно большая пропускная способность клапана - необходимо заменить клапан на клапан меньшего диаметра или ограничить высоту подъема золотника;

суженное сечение подводящего трубопровода или патрубка аппарата, которое заставляет «голодать» клапан и этим вызывает пульсацию - установить подводящие патрубки с площадью сечения не меньшей, чем площадь входного сечения клапана.

3.6.3. Вибрация. Суженные и с малым радиусом кривизны выкидные трубы создают высокое противодавление на выкиде и могут послужить причиной вибрации клапана. Устранение этого недостатка достигается путем установки выхлопных труб с проходом не менее условного прохода выкидного патрубка клапана и с минимальным количеством изгибов и поворотов.

3.6.4. Задиры движущихся частей могут возникнуть при неправильной сборке или установке клапана вследствие допущения перекосов и появления боковых усилий на деталях движения (золотник, шток). Задиры должны быть удалены механической обработкой, а причины, их вызывающие, устраняются квалифицированной сборкой.

3.6.5. Клапан не открывается при заданном установочном давлении:

пружина неправильно отрегулирована - требуется регулировка пружины на заданное давление;

велика жесткость пружины - установить пружину меньшей жесткости;

повышенное трение в направляющих золотника - устранить перекосы, проверить зазоры между золотником и направляющей.

4. ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ

4.1. На предохранительные клапаны ведется следующая техническая документация:

1. Эксплуатационный паспорт.

2. Паспорт на клапан и пружину завода-изготовителя. Хранится при эксплуатационном паспорте.

3. Ведомость установочных давлений, периодичности проверки и ревизии.

4. График ревизии и ремонта.

5. Акт на продление цикла работы.

6. Акт на ревизию и ремонт.

4.2. В случае отсутствия паспорта на клапан или пружину завода-изготовителя допускается составление новых паспортов за подписями главного механика завода, старшего механика цеха, мастера, проводившего гидроиспытание, и представителя технадзора, которые утверждаются главным инженером завода. При этом гидравлическое испытание клапана и испытание пружины обязательны. Техническая характеристика предохранительного клапана и пружины составляется на основании их заводской маркировки, геометрических размеров и результатов испытаний.

|

ЭКСПЛУАТАЦИОННЫЙ ПАСПОРТ № предохранительного клапана, установленного на _____________________________ (сосуд, аппарат, цех, установка) Характеристика предохранительного клапана

|

4.3. Приведенные формы документации являются рекомендуемыми. Применительно к каждому предприятию допускается внесение изменений в формы при условии сохранения основного содержания.

Сведения о ревизии и ремонте предохранительного клапана

ГРАФИК цеха ____________________________________ на 19 __ г.

Начальник установки (цеха) Ст. механик установки (цеха) Начальник ОТН |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

АКТ № Настоящий акт составлен в том, что нижеперечисленные предохранительные клапаны уст. № ________________ цеха № ____________ отремонтированы, отрегулированы на установочное давление, опрессованы и опломбированы пломбой ремонтно-механического цеха

Клапаны из ремонта сдал: Клапаны из ремонта принял: Нач. участка РМЦ (мастер) __________ Механик установки или цеха ________ Бригадир ________________________ Инженер ОТН ____________________ |

AKT № от «___» 19 __ г. Комиссия в составе: нач. цеха № _______, ст. механика _____________, механика установки ___________, начальника установки ________________, начальника службы технического надзора _________ провела обследование технического состояния предохранительных клапанов установки ____________________ цеха _____________. Обследованы предохранительные клапаны, установленные на аппаратах: __________________________________________________________________________ __________________________________________________________________________ __________________________________________________________________________ Обследование проводилось наружным осмотром с учетом технического состояния всех деталей в период последнего ремонта. Дата последней ревизии и ремонта _________________________________________ Дата очередной ревизии по графику ________________________________________ Нормативный период работы клапанов ______________________________________ Результаты обследования (техническое состояние) ____________________________ __________________________________________________________________________ __________________________________________________________________________ __________________________________________________________________________ __________________________________________________________________________ Решение комиссии: 1. Продлить цикл работы клапанов ________________________ __________________________________________________________________________ (число, месяц, год) 2. Довести до сведения обслуживающего персонала о продлении срока работы клапанов распоряжением нач. установки в вахтовом журнале. Примечание. Настоящий акт составляется в 2 экз. Хранится 1 экз. в технологическом цехе, другой - в отделе техн. надзора. Подписи:

|

Приложение 1

5. НАЗНАЧЕНИЕ И ТИПЫ ПРУЖИННЫХ ПРЕДОХРАНИТЕЛЬНЫХ КЛАПАНОВ

В нефтеперерабатывающей и нефтехимической промышленности в качестве предохранительной арматуры в основном применяются предохранительные пружинные клапаны, выпускаемые Благовещенским арматурным заводом.

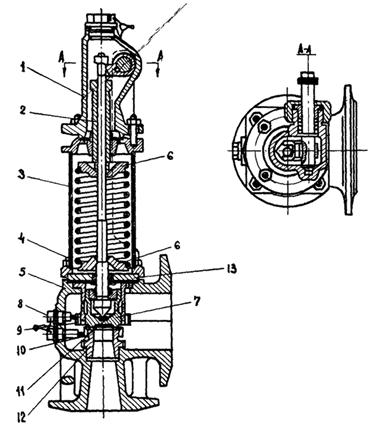

5.1. Клапаны типа СППК4Р.

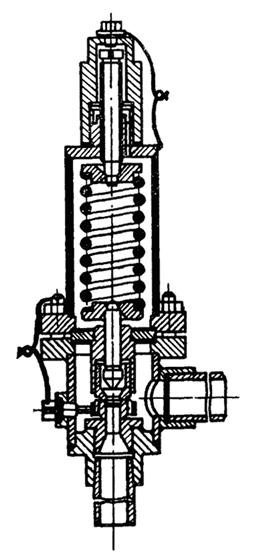

5.1.1. Предохранительные пружинные клапаны типа СППК4Р (рис. 5.1. и 5.2.) предназначены для установки на сосудах, аппаратах и трубопроводах, работающих на различных средах при температуре до 450 - 600 °С.

Предохранительный пружинный клапан представляет собой механизм автоматического действия. Давлению среды на золотник клапана противодействует сила пружины, прижимающая золотник к седлу через опору и шток. При рабочем давлении в аппарате или сосуде сила действия среды уравновешивает силу пружины. Возрастание давления в сосуде, аппарате и трубопроводе выше допустимого нарушает равновесие, подъемная сила преодолевает усилие пружины, золотник поднимается, и происходит сброс среды.

Клапан полноподъемный, так как золотник поднимается на высоту, равную или больше четверти диаметра седла. Высокий подъем золотника достигается использованием кинетической энергии и реакции потока, выходящего с большой скоростью из сопла.

Для этого клапан снабжен верхней и нижней регулировочными втулками, которые, обеспечивая подъем золотника, а следовательно, производительность клапана, регулируют давления полного открытия и обратной посадки золотника на седло, т.е. обеспечивают четкую работу клапана. Регулировочные втулки фиксируются в определенном положении стопорными винтами.

Примечание. В клапанах Ду 150 и 200 верхняя регулировочная втулка отсутствует, и подъем золотника в этих клапанах обеспечивается специальной формой увеличенной нижней части золотника (рис. 5.3.).

В эксплуатации имеются клапаны Ду 100, как с верхней регулировочной втулкой, так и со специальной формой золотника по рис. 5.3.

Для принудительного открытия и контрольной продувки в рабочем состоянии клапан снабжен рычажным устройством. Поворотом рычага усилие через валик, кулачок и гайку передается на шток, приподнимая последний вместе с золотником и обеспечивая открытие клапана.

Настройка пружины на требуемое давление осуществляется регулировочным винтом. Набор сменных пружин обеспечивает бесступенчатую регулировку клапана на заданный диапазон рабочих давлений.

5.1.2. Клапаны типа СППК4Р в настоящее время изготавливаются в двух исполнениях:

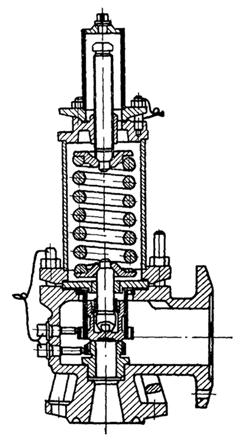

а) исполнение 1 (рис. 5.1.) - с корпусом из углеродистой стали для работы при температуре до 450 °С;

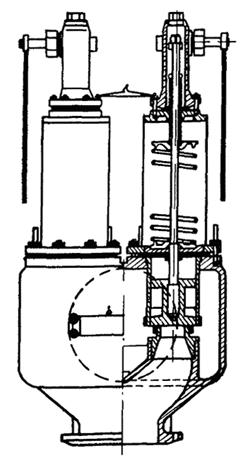

б) исполнение 2 (рис. 5.2.) - с корпусом из коррозионно-стойкой стали для работы при температуре до 600 °С.

Конструктивным отличием клапана исполнения 2 от клапана исполнения 1 является удлиненная крышка и перегородка с двумя направляющими втулками, ограждающая пружину от действия повышенных температур при сбросе среды, больший вес и габариты.

5.1.3. До 1955 года промышленностью изготавливались клапаны типа ППК1, в дальнейшем они были заменены клапанами ППК2 и ППК3 на те же параметры.

С 1960 года серийно изготавливались клапаны типа ППК4, которые имели значительно меньший вес и габариты по сравнению с клапанами типа ППК1 и полностью заменяли последние. С 1977 г. клапаны типа ППК4 заменены на клапаны СППК4Р тех же Ду и Ру.

5.1.4. Одной из основных характеристик предохранительных клапанов является их пропускная способность.

Пропускная способность предохранительного клапана определяется в соответствии с пунктом 5.4.5. «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением».

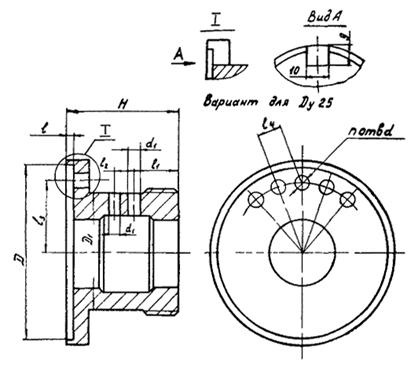

а) доработать направляющую втулку по эскизу рис. 5.4. с размерами, указанными в табл. 5.1.;

б) установить направляющую втулку отверстиями d и d1 в сторону выходного патрубка;

в) для исключения перекрытия отверстий в направляющей втулке уменьшить ширину прокладки между перегородкой и направляющей втулкой за счет внутреннего диаметра;

г) положение нижней и верхней регулировочных втулок определить при настройке клапанов на рабочих параметрах.

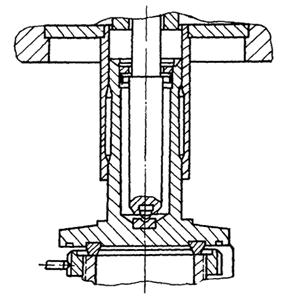

Рис. 5.1. Клапан предохранительный пружинный типа СППК4Р t до 450 °С.

1 - колпак; 2 - регулировочный винт; 3 - крышка; 4 - шпилька; 5 - корпус; 6 - опорные шайбы; 7 - золотник; 8 - стопорные винты; 9 - регулировочная втулка верхняя; 10 - регулировочная втулка нижняя; 11 - направляющая втулка; 12 - сопло; 13 - перегородка.

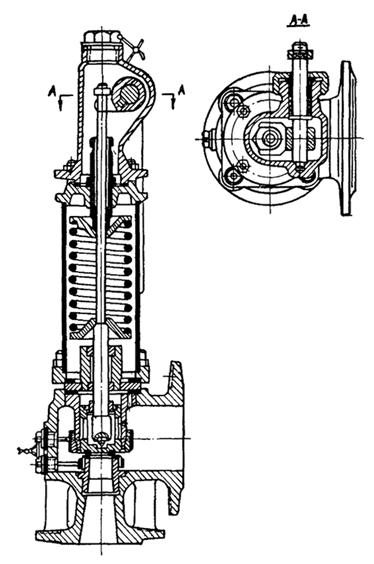

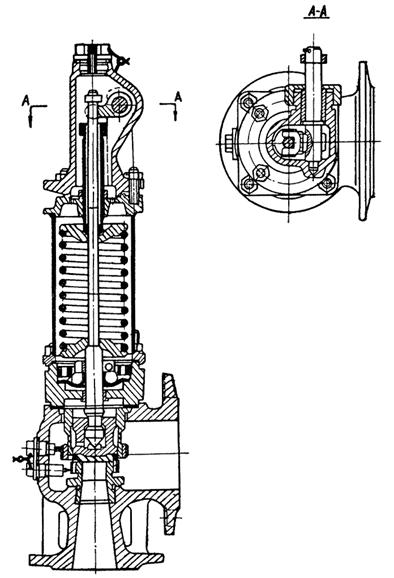

5.2. Клапаны типа СППК4.

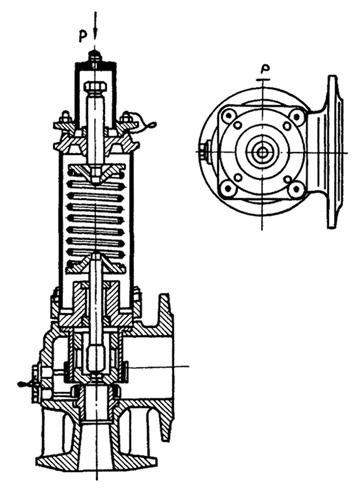

5.2.1. Предохранительные пружинные клапаны типа СППК4 (рис. 5.5. и 5.6.) конструктивно выполнены на базе клапанов типа СППК4Р, но не имеют рычажного устройства для принудительного открытия и контрольной продувки.

Рис. 5.2. Клапан предохранительный пружинный типа СППК4Р t до 600 °С.

Рис. 5.3. Вариант клапана Ду 150, 200.

Клапаны типа СППК4 предназначены для работы на тех же установках, средах и параметрах, что и клапаны СППК4Р.

5.2.2. Клапаны типа СППК4 в настоящее время изготавливаются в двух исполнениях:

а) исполнение 3 (рис. 5.5.) - с корпусом из углеродистой стали для работы при температуре до 450 °С;

б) исполнение 4 (рис. 5.6.) - с корпусом из коррозионно-стойкой стали для работы при температуре до 600 °С.

Так же, как и в клапанах типа СППК4Р, конструктивным отличием клапана исполнения 4 от клапана исполнения 3 являются удлиненная крышка и разделительная перегородка, ограждающая пружину от действия повышенных температур при сбросе среды, больший вес и габариты.

5.2.3. До 1955 года изготавливались клапаны типа СППК1, в дальнейшем они были заменены клапанами типа СППК2 и СППК3 на те же параметры.

С 1960 года серийно изготавливались клапаны типа СППК4, которые имели значительно меньший вес и габариты по сравнению с клапанами типа СППК1 и полностью заменяли последние.

Таблица 5.1

|

Ру |

Размеры, мм |

n |

||||||||||

|

D |

D1 |

a |

a1 |

l |

l1 |

l2 |

l3 |

l4 |

H |

|||

|

25 |

16; 40 |

65 |

52 |

6 |

3 |

22 |

- |

- |

- |

48 |

- |

|

|

50 |

16; 40 |

80 |

62 |

8 |

8 |

3 |

18 |

- |

35 |

9 |

51 |

2 |

|

64; 160 |

4 |

|||||||||||

|

80 |

16 |

100 |

82 |

8 |

8 |

3 |

20 |

11 |

45 |

9 |

77 |

3 |

|

40 |

4 |

|||||||||||

|

64 |

5 |

|||||||||||

|

100 |

16; 40 |

115 |

98 |

8 |

8 |

3 |

24 |

11 |

53 |

10 |

92 |

5 |

Рис. 5.4. Эскиз направляющей втулки после доработки.

С 1977 года серийно изготавливаются клапаны типа СППК4 с повышенным коэффициентом расхода «a».

5.2.4. Для возможности увеличения коэффициента расхода в клапанах СППК4, установленных на действующих объектах силами потребителей, рекомендуются меры, указанные в пункте 5.1.5.

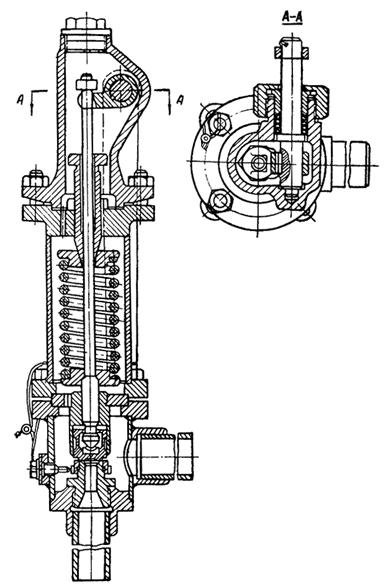

5.3. Клапаны типа СППКМР.

5.3.1. Предохранительные пружинные муфтовые клапаны типа СППКМР (рис. 5.7.) предназначены для установки на сосудах, аппаратах и трубопроводах, работающих на жидких и газообразных химических и нефтяных средах при температуре до 450 и до 600 °С.

Клапан СППКМР конструктивно выполнен аналогично клапану СППК4Р и отличается от последнего сварным корпусом с муфтовыми присоединительными концами. К трубопроводу клапан присоединяется патрубками с концами под приварку, ввернутыми в муфтовые концы.

Клапан имеет рычажное устройство для принудительного открытия и контрольной продувки.

Клапаны типа СППКМР в настоящее время изготавливаются условным проходом Ду 25 из углеродистой стали для работы при температуре до 450 °С и из коррозионно стойкой стали для работы при температуре до 600 °С.

5.4. Клапаны типа СППКМ.

5.4.1. Предохранительные пружинные муфтовые клапаны типа СППКМ (рис. 5.8.) конструктивно выполнены на базе клапанов типа СППКМР, но не имеют рычажного устройства для принудительного открытия и контрольной продувки.

5.4.2. Клапаны типа СППКМ предназначены для работы на тех же установках, средах и параметрах, что и клапаны СППКМР.

Клапаны типа СППКМ в настоящее время изготавливаются из углеродистой стали для работы при температуре до 450 °С.

5.5. Клапаны типа 2СППК-200-16.

5.5.1. В связи со значительным укрупнением установок и увеличением производительности аппаратов возникла необходимость в увеличении производительности предохранительных клапанов, устанавливаемых на этих аппаратах.

Пружинный предохранительный клапан 2СППК-200-16 (рис. 5.9.), изготавливаемый промышленностью до 1972 года, имеет максимальную производительность из всего ряда клапанов типа ППК.

В клапане 2СППК в одном корпусе смонтировано два седла, что позволяет резко увеличить его производительность. Клапан типа 2СППК предназначен для работы в тех же условиях, что и клапаны типа СППК.

5.5.2. Ввиду того, что клапан 2СППК имел все же низкий коэффициент расхода (a = 0,4), взамен Благовещенским арматурным заводом был разработан и с 1972 г. выпускается клапан типа СППК4 (рис. 5.10.) условным проходом 200 мм и диаметром седла 142 мм на условное давление 16 кгс/см2. Коэффициент расхода СППК4-200-16 равен 0,7.

Рис. 5.5. Клапан предохранительный пружинный типа СППК4 t до 450 °С.

5.6. Клапаны типа ППКДМ.

5.6.1. При установке клапанов на емкостях со сжиженными газами, на линиях сброса на факел или на перепускных линиях насосов для нестабильных бензинов пружина, благодаря наличию противодавления, все время находится в контакте с агрессивной средой, которая действует на нее разрушающе. Кроме того, даже незначительное нарушение герметичности затвора ведет к усиленному эрозионному износу уплотнительных поверхностей и нарушению нормальной работы клапана. При отрицательных температурах среды это обстоятельство приводит к примерзанию золотника к седлу и, следовательно, к увеличению давления открытия клапана.

Рис. 5.6. Клапан предохранительный пружинный типа СППК4 t до 600 °С.

Для устранения в предохранительных клапанах указанных недостатков на базе клапана типа ППК4 был разработан и изготовлялся клапан типа ППКДМ (рис. 5.11.), в котором пружина изолирована от среды диафрагмой, а надежная герметичность затвора обеспечивается мягким уплотнением на золотнике.

Рис. 5.7. Клапан предохранительный пружинный типа СППКМР.

Рис. 5.8. Клапан предохранительный пружинный типа СППКМ.

Рис. 5.9. Клапан предохранительный пружинный сдвоенный типа 2СППК-200-16.

5.6.2. Предохранительные клапаны типа ППКДМ применяются при температурах среды от минус 30 до плюс 100 °С и давлении среды до 40 кгс/см2.

Модификацией клапана типа ППКДМ является клапан типа ППКМ, который отличается от последнего отсутствием диафрагмы, и клапан типа ППКД, который отличается от клапана типа ППКДМ отсутствием мягкого уплотнения на золотнике.

Рис. 5.40. Клапан предохранительный пружинный типа СППК4-200-16.

В настоящее время клапаны типов ППКДМ, ППКМ и ППКД промышленностью не изготавливаются.

5.7. Применение и выбор.

5.7.1. Для предохранительных клапанов условные Ру, пробные Рпр и рабочие давления устанавливаются по ГОСТу 356-68 (табл. 5.2.).

Рис. 5.11. Клапан предохранительный пружинный типа ППКДМ.

5.7.2. Пределы применения предохранительных клапанов в зависимости от параметров среды приведены в табл. 5.3.

5.7.3. Выбор пружин для предохранительных клапанов всех типов производится в соответствии с таблицей 5.4.

5.7.4. Характеристика входных и выходных фланцевых соединений выпускаемых предохранительных клапанов приведена в таблице 5.5.

Давления пробные и рабочие для предохранительных клапанов

|

Давления условные Ру, кгс/см2 |

Давления пробные Рпр, кгс/см2 |

Материал корпуса |

Давления рабочие наибольшие в кгс/см2 при температуре среды в °С |

||||||||||||

|

до 200 |

250 |

300 |

350 |

400 |

425 |

450 |

475 |

500 |

525 |

560 |

590 |

600 |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

|

16 |

24 |

20Л, 25Л |

16 |

14 |

12,5 |

11 |

10 |

9 |

6,7 |

- |

- |

- |

- |

- |

- |

|

10Х18Н9ТЛ |

16 |

15 |

14 |

13 |

12,5 |

12 |

.11,5 |

11 |

10,5 |

10 |

9 |

8 |

7,5 |

||

|

40 |

60 |

20Л, 25Л |

40 |

36 |

32 |

28 |

25 |

22 |

17 |

- |

- |

- |

- |

- |

- |

|

10Х18Н9ТЛ |

40 |

38 |

36 |

34 |

32 |

31 |

30 |

28 |

26 |

25 |

22 |

20 |

19 |

||

|

64 |

96 |

20Л, 25Л |

64 |

56 |

50 |

45 |

40 |

36 |

26 |

- |

- |

- |

- |

- |

- |

|

10Х18Н9ТЛ |

64 |

60 |

56 |

53 |

50 |

48 |

47 |

45 |

42 |

40 |

36 |

32 |

30 |

||

|

100 |

150 |

20Л, 25Л |

100 |

90 |

80 |

71 |

64 |

56 |

42 |

- |

- |

- |

- |

- |

- |

|

10Х18Н9ТЛ |

100 |

95 |

90 |

85 |

80 |

77 |

74 |

71 |

67 |

63 |

56 |

50 |

47 |

||

|

160 |

240 |

20Л, 25Л |

160 |

140 |

125 |

112 |

100 |

90 |

67 |

- |

- |

- |

- |

- |

- |

|

10Х18Н9ТЛ |

160 |

150 |

140 |

133 |

123 |

121 |

117 |

113 |

106 |

99 |

90 |

80 |

75 |

||

* Извлечение из ГОСТа 356-68.

Применение предохранительных клапанов

|

Тип клапана |

Краткая характеристика |

Рабочая среда |

Материал основных деталей |

|||||||

|

Скорость коррозии по отношению к углеродистой стали, мм год |

Температура, °С |

Корпус |

Седло |

Золотник |

Шток |

Втулка направляющая |

Крышка, колпак |

|||

|

1. |

СППК4Р исп. 1 |

Фланцевый с рычагом для продувки |

До 0,5 |

От - 40 до + 450 |

20Л, 25Л |

20X13, 30X13 |

20X13, 30X13 |

30X13 |

30X13 |

Углеродистая сталь |

|

2. |

СППК4Р исп. 2 |

Фланцевый с рычагом для продувки и удлиненной крышкой |

Более 0,5 |

От - 40 до + 600 |

10Х18Н9ТЛ |

12Х18Н9Т с наплавкой стеллит В2К |

12Х18Н9Т с наплавкой стеллит В2К |

45Х14Н14В2М или 12Х18Н9Т |

12Х18Н9Т |

Углеродистая сталь |

|

3. |

СППК4 исп. 3 |

Фланцевый |

До 0,5 |

От -40 до + 450 |

20, 25Л |

20X13, 30X13 |

20X13, 30X13 |

30X13 |

30X13 |

Углеродистая сталь |

|

4. |

СППК4 исп. 4 |

Фланцевый с удлиненной крышкой |

Более 0,5 |

От- 40 до + 600 |

10Х18Н9ТЛ |

12Х18Н9Т с наплавкой стеллит В2К |

12Х18Н9Т с наплавкой стеллит В2К |

45Х14Н14В2М или 12X18Н9Т |

12Х18Н9Т |

Углеродистая сталь |

|

5. |

СППКМР |

Муфтовый с рычагом для продувки из углеродистой стали |

До 0,5 |

От- 40 до + 450 |

Сталь 20 |

30X13 |

30X13 |

30X13 |

30X13 |

Углеродистая сталь |

|

6. |

СППКМР |

Муфтовый с рычагом для продувки из коррозионно-стойкой стали |

Более 0,5 |

От - 40 до + 600 |

12Х18Н9Т |

12Х18Н9Т с наплавкой стеллит В2К |

12Х18Н9Т с наплавкой стеллит В2К |

45X14H14B2M или 12Х18Н9Т |

12Х18Н9Т |

Углеродистая сталь |

|

7. |

СППКМ |

Муфтовый |

До 0,5 |

От - 40 до + 450 |

Сталь 20 |

30X13 |

30X13 |

30X13 |

30X13 |

Углеродистая сталь |

Пружины для предохранительных клапанов

|

Шифр клапанов |

Условный проход, мм |

Условное давление, кгс/см2 |

Пределы давлений, кгс/см2 |

Диаметр прутка пружины, мм |

Длина прутка пружины, м |

Наружный диаметр пружины, мм |

Высота пружины в свободном состоянии, мм |

Шаг пружины, мм |

Полное число витков пружины |

Число рабочих витков пружины |

Перпендикулярность торцов |

Нагрузка при максимальном давлении, кг |

Осевое перемещение при максимальной нагрузке, мм |

Вес пружины, кг |

Высота пружины при заневоливании, мм |

|

|

№ |

Ду |

Ру |

Р |

d |

l |

Дy |

Н0 |

t |

|

n |

^ |

P1 |

F1 |

Q |

Нсж. |

|

|

1 |

8 - 16 |

5,5 |

1,4 |

53,5 |

117 - 128 |

19 |

8,5 |

6,0 |

2,46 |

39 |

29 - 34 |

0,22 |

45 |

|||

|

2 |

СППКМР |

25 |

100 |

16 - 30 |

6,5 |

1,45 |

52,5 |

114 - 125 |

17 |

9,0 |

6,5 |

2,42 |

75 |

27 - 31 |

0,32 |

57 |

|

3 |

СППКМ |

30 - 64 |

7,5 |

2,75 |

52,5 |

118 - 129 |

17 |

9,0 |

6,5 |

2,48 |

161 |

31 - 35 |

0,41 |

65 |

||

|

4 |

64 - 85 |

8,5 |

1,6 |

53,5 |

115 - 125 |

16 |

10,0 |

7,5 |

2,52 |

171 |

21 - 25 |

0,59 |

83 |

|||

|

5 |

85 - 108 |

9 |

3,0 |

50 |

103 - 112 |

14 |

9,0 |

6,5 |

2,2 |

217 |

14 - 17 |

0,55 |

78 |

|||

|

6 |

0,5 - 2 |

4 |

1,8 |

54 |

118 - 126 |

14,5 |

10,5 |

8,0 |

2,42 |

16 |

57 - 66 |

0,16 |

41 |

|||

|

7 |

СППК4Р |

16 |

2 - 4,5 |

4 |

1,45 |

44 |

113 - 124 |

15,3 |

10,0 |

7,5 |

2,42 |

28 |

50 - 58 |

0,12 |

39 |

|

|

1 |

СППК4 |

25 |

4,5 - 12 |

5,5 |

1,4 |

53,5 |

117 - 128 |

19 |

8,5 |

6,0 |

2,46 |

39 |

29 - 34 |

0,22 |

45 |

|

|

2 |

16 - 40 |

12 - 19 |

6,5 |

1,45 |

52,5 |

114 - 125 |

17 |

9,0 |

6,5 |

2,42 |

75 |

27 - 31 |

0,32 |

57 |

||

|

3 |

19 - 23 |

7,5 |

2,75 |

52,5 |

118 - 129 |

17 |

9,0 |

6,5 |

2,48 |

161 |

31 - 35 |

0,41 |

65 |

|||

|

4 |

40 |

23 - 40 |

8,5 |

1,6 |

53,5 |

115 - 125 |

16 |

10,0 |

7,5 |

2,52 |

171 |

21 - 25 |

0,59 |

83 |

||

|

101 |

0,5 - 1,2 |

4 |

1,8 |

54 |

132 - 145 |

18 |

10,0 |

7,5 |

2,76 |

8,5 |

28 - 34 |

0,14 |

39 |

|||

|

102 |

1,2 - 1,9 |

5 |

2,0 |

65 |

134 - 147 |

20 |

9,5 |

7,0 |

2,82 |

13,4 |

29 - 36 |

0,26 |

46 |

|||

|

103 |

1,9 - 3,5 |

6 |

2,0 |

76 |

141 - 154 |

24 |

8,5 |

6,0 |

2,98 |

24,7 |

35 - 43 |

0,39 |

50 |

|||

|

104 |

СППК4Р |

50 |

16 |

3,5 - 6 |

7 |

2,0 |

77 |

137 - 150 |

23 |

8,5 |

6,0 |

2,88 |

42,4 |

32 - 39 |

0,53 |

58 |

|

105 |

СППК4 |

6 - 10 |

8 |

2,0 |

78 |

137 - 150 |

23 |

8,5 |

6,0 |

2,88 |

70,7 |

32 - 39 |

0,69 |

66 |

||

|

106 |

10 - 16 |

9 |

2,0 |

77 |

134 - 147 |

22 |

8,5 |

6,0 |

2,84 |

113 |

29 - 36 |

0,85 |

74 |

|||

|

107 |

40 |

16 - 25 |

10 |

4,0 |

82 |

138 - 151 |

24 |

8,0 |

5,5 |

2,90 |

177 |

33 - 40 |

1,05 |

77 |

||

|

108 |

40 - 64 |

25 - 35 |

11 |

2,0 |

81 |

133 - 146 |

23 |

8,0 |

5,5 |

2,84 |

247 |

28 - 35 |

1,22 |

85 |

||

|

109 |

35 - 44 |

12 |

4,0 |

82 |

136 - 150 |

24 |

8,0 |

5,5 |

2,86 |

310 |

25 - 31 |

1,46 |

93 |

|||

|

110 |

0,5 - 1,3 |

6 |

2,6 |

81 |

176 - 194 |

24 |

10,0 |

7,5 |

3,70 |

16,3 |

36 - 44 |

0,49 |

59 |

|||

|

111 |

1,3 - 2,5 |

7 |

2,6 |

85 |

183 - 202 |

25 |

10,0 |

7,5 |

3,92 |

31,4 |

42 - 51 |

0,69 |

68 |

|||

|

112 |

2,5 - 4,5 |

8 |

2,7 |

87 |

188 - 207 |

26 |

10,0 |

7,5 |

3,86 |

56,5 |

46 - 56 |

0,92 |

78 |

|||

|

113 |

16 |

4,5 - 7 |

9 |

2,75 |

89 |

189 - 209 |

26 |

10,0 |

7,5 |

3,96 |

88 |

46 - 57 |

1,17 |

87 |

||

|

114 |

7 - 9,5 |

10 |

2,6 |

91 |

181 - 200 |

26 |

9,5 |

7,0 |

3,8 |

119 |

40 - 49 |

1,39 |

92 |

|||

|

115 |

80 |

9,5 - 13 |

11 |

2,65 |

93 |

179 - 197 |

25 |

9,5 |

7,0 |

3,76 |

163 |

39 - 47 |

1,7 |

101 |

||

|

13 - 16 |

12 |

2,7 |

95 |

180 - 200 |

26 |

9,5 |

7,0 |

3,84 |

226 |

39 - 48 |

2,05 |

110 |

||||

|

116 |

16 - 18 |

12 |

2,7 |

95 |

180 - 200 |

26 |

9,5 |

7,0 |

3,84 |

226 |

39 - 48 |

2,05 |

110 |

|||

|

117 |

18 - 28 |

13 |

2,7 |

95 |

186 - 205 |

26 |

9,5 |

7,0 |

3,94 |

352 |

43 - 52 |

2,38 |

120 |

|||

|

118 |

40 - 64 |

28 - 35 |

14 |

2,5 |

94 |

178 - 196 |

27 |

9,0 |

6,5 |

3,8 |

440 |

34 - 42 |

2,55 |

122 |

||

|

119 |

35 - 44 |

15 |

2,5 |

95 |

195 - 209 |

28 |

9,0 |

6,5 |

4,04 |

552 |

32 - 40 |

2,93 |

131 |

|||

|

120 |

СППК4Р |

0,5 - 1 |

7 |

2,95 |

94 |

210 - 231 |

29 |

10,0 |

7,5 |

4,42 |

19,6 |

36 - 44 |

0,77 |

68 |

||

|

121 |

СППК4 |

16 |

1 - 1,5 |

8 |

3,35 |

108 |

225 - 248 |

31 |

10,0 |

7,5 |

4,76 |

29,5 |

49 - 59 |

1,15 |

78 |

|

|

122 |

1,5 - 3,5 |

9 |

3,5 |

114 |

246 - 272 |

35 |

10,0 |

7,5 |

4,12 |

69 |

80 - 96 |

1,33 |

88 |

|||

|

123 |

100 |

3,5 - 9,5 |

12 |

3,5 |

114 |

251 - 271 |

31 |

10,5 |

8,0 |

4,0 |

186 |

69 - 85 |

2,78 |

123 |

||

|

124 |

16 - 40 |

9,5 - 20 |

14 |

3,55 |

114 |

256 - 281 |

32 |

10,5 |

8,0 |

4,0 |

393 |

74 - 90 |

3,72 |

143 |

||

|

125 |

40 - 64 |

20 - 30 |

16 |

3,5 |

116 |

259 - 285 |

32 |

10,5 |

8,0 |

4,04 |

590 |

65 - 79 |

4,85 |

164 |

||

|

126 |

30 - 40 |

18 |

3,4 |

116 |

251 - 276 |

33 |

10,0 |

7,5 |

4,0 |

785 |

49 - 60 |

5,73 |

175 |

|||

|

127 |

0,5 - 1 |

9 |

3,7 |

121 |

273 - 300 |

37 |

10,0 |

7,5 |

4,6 |

41 |

60 - 73 |

1,64 |

88 |

|||

|

128 |

1 - 1,5 |

10 |

4,0 |

135 |

290 - 320 |

43 |

9,5 |

7,0 |

4,84 |

61 |

75 - 92 |

2,16 |

92 |

|||

|

129 |

150 |

16 |

1,5 - 2 |

11 |

3,85 |

141 |

288 - 316 |

45 |

9,0 |

6,5 |

4,8 |

81 |

72 - 88 |

2,57 |

96 |

|

|

130 |

16 |

2 - 3 |

12 |

4,0 |

142 |

292 - 320 |

45 |

9,0 |

6,5 |

4,84 |

122 |

76 - 92 |

3,06 |

105 |

||

|

131 |

3 - 6,5 |

14 |

4,0 |

134 |

298 - 326 |

39 |

10,0 |

7,5 |

4,94 |

264 |

80 - 98 |

4,25 |

136 |

|||

|

132 |

6,5 - 11 |

16 |

4,0 |

138 |

302 - 332 |

40 |

10,0 |

7,5 |

5,02 |

446 |

84 - 102 |

5,64 |

155 |

|||

|

133 |

11 - 15 |

18 |

3,9 |

138 |

288 - 316 |

37 |

10,0 |

7,5 |

4,70 |

610 |

68 - 83 |

7,02 |

175 |

|||

|

134 |

16 - 40 |

15 - 22 |

20 |

4,0 |

148 |

306 - 336 |

42 |

9,5 |

7,0 |

4,82 |

900 |

74 - 91 |

8,8 |

185 |

||

|

135 |

150 |

22 - 28 |

22 |

4,0 |

150 |

309 - 334 |

41 |

9,5 |

7,0 |

4,78 |

1140 |

64 - 78 |

10,65 |

203 |

||

|

136 |

40 |

28 - 35 |

24 |

4,2 |

156 |

328 - 358 |

44 |

9,5 |

7,0 |

5,02 |

1425 |

62 - 76 |

13,15 |

222 |

||

|

137 |

35 - 44 |

26 |

4,0 |

156 |

312 - 342 |

44 |

9,0 |

6,5 |

4,76 |

1630 |

46 - 56 |

14,35 |

225 |

|||

|

138 |

50 |

64 |

44 - 50 |

13 |

4,2 |

82 |

160 - 177 |

24 |

9,0 |

6,5 |

3,38 |

354 |

28 - 34 |

1,9 |

113 |

|

|

139 |

50 - 64 |

14 |

4,0 |

82 |

155 - 172 |

25 |

8,5 |

6,0 |

3,28 |

452 |

21 - 26 |

2,04 |

115 |

|||

|

140 |

160 |

64 - 100 |

16 |

4,0 |

82 |

158 - 175 |

27 |

8,0 |

5,5 |

3,36 |

707 |

17 - 21 |

2,44 |

124 |

||

|

141 |

64 |

44 - 50 |

16 |

2,6 |

96 |

205 - 226 |

28 |

9,5 |

7,0 |

4,32 |

628 |

33 - 41 |

3,52 |

148 |

||

|

142 |

80 |

50 - 64 |

17 |

2,3 |

95 |

190 - 211 |

32 |

8,5 |

6,0 |

4,04 |

800 |

26 - 35 |

3,51 |

140 |

||

|

143 |

СППК4Р |

160 |

64 - 100 |

19 |

2,1 |

95 |

192 - 212 |

33 |

8,0 |

5,5 |

4,06 |

1257 |

24 - 30 |

4,0 |

147 |

|

|

144 |

СППК4 |

100 |

64 |

40 - 48 |

19 |

3,1 |

116 |

248 - 274 |

35 |

9,5 |

7,0 |

3,92 |

940 |

43 - 54 |

6,11 |

175 |

|

145 |

48 - 64 |

21 |

2,8 |

116 |

230 - 254 |

37 |

8,5 |

6,0 |

4,84 |

1260 |

30 - 39 |

6,75 |

172 |

|||

|

146 |

50 |

100 - 140 |

18 |

3,9 |

92 |

155 - 172 |

32 |

7,0 |

4,5 |

3,28 |

1060 |

17 - 21 |

3,06 |

120 |

||

|

147 |

160 |

140 - 160 |

19 |

1,8 |

94 |

160 - 177 |

33 |

7,0 |

4,5 |

3,38 |

1150 |

16 - 20 |

3,5 |

127 |

||

|

148 |

80 |

160 |

100 - 135 |

20 |

4,6 |

96 |

210 - 225 |

32 |

8,5 |

6,0 |

4,36 |

1700 |

27 - 32 |

4,75 |

165 |

|

|

149 |

135 - 160 |

22 |

4,0 |

96 |

205 - 220 |

34 |

8,0 |

5,5 |

4,26 |

2000 |

18 - 22 |

5,33 |

170 |

|||

|

304 |

200 |

16 |

0,5 - 8 |

20 |

3,6 |

134 |

299 - 326 |

36 |

9,5 |

7,0 |

6,0 |

1250 |

75 - 92 |

7,95 |

230 |

|

|

305 |

8 - 16 |

26 |

3,4 |

144 |

288 - 323 |

42 |

8,5 |

6,0 |

7,0 |

2890 |

66 - 75 |

12,6 |

260 |

|||

|

301 |

22 - 28 |

22 |

4,0 |

148 |

309 - 337 |

40 |

9,5 |

7,0 |

2,45 |

1140 |

64 - 78 |

10,8 |

200 |

|||

|

302 |

150 |

40 |

28 - 35 |

24 |

3,9 |

148 |

319 - 348 |

41 |

9,5 |

7,0 |

2,5 |

1425 |

54 - 68 |

12,5 |

218 |

|

|

303 |

35 - 40 |

26 |

3,7 |

148 |

305 - 333 |

41 |

9,0 |

6,5 |

2,4 |

1730 |

42 - 50 |

13,8 |

224 |

Продолжение табл. 5.4.

1. Материал пружины - cталь марки 50ХФА по ГОСТ 14959-69.

2. В таблице помещены пружины, изготавливаемые Благовещенским арматурным заводом.

3. Пружины, используемые в ранее выпущенных клапанах и не вошедшие в таблицу, испытываются аналогично указаниям настоящей инструкции.

Условные проходы и давления фланцевых соединений пружинных предохранительных клапанов

|

Ру корпуса и входного патрубка |

Ду клапана и входного патрубка, мм |

||||||

|

25 |

50 |

80 |

100 |

150 |

200 |

||

|

Диаметр седла |

|||||||

|

17 |

30 |

40 |

50 |

72 |

142 |

||

|

Ру - Ду выходного патрубка |

|||||||

|

16 |

6 - 40 |

6 - 80 |

6 - 100 |

6 - 125 |

6 - 200 |

6 - 300 |

|

|

СППК4Р |

40 |

16 - 40 |

16 - 80 |

16 - 100 |

16 - 125 |

16 - 200 |

- |

|

СППК4 |

|||||||

|

64 |

- |

40 - 80 |

40 - 100 |

40 - 125 |

- |

- |

|

|

160 |

- |

40 - 80 |

40 - 100 |

- |

- |

- |

|

Примечание. Уплотнительные поверхности фланцев на корпусе предохранительных клапанов выполнены:

1. Фланцы входного патрубка:

при Ру 16 - гладкая по ГОСТу 12821-67;

Ру 40 - впадина по ГОСТу 12822-67;

Ру 64 - под прокладку овального сечения по ГОСТу 12825-67;

Ру 160 - под прокладку овального сечения по ГОСТу 12825-67.

2. Фланцы выходного патрубка:

- при Ру 6 - гладкая по ГОСТу 1235-67;

Ру 16 - гладкая по ГОСТу 12821-67;

Ру 40 - выступ по ГОСТу 12822-67.