| Информационная система |  |

ОТРАСЛЕВОЙ СТАНДАРТ

|

Детали и сборочные единицы трубопроводов АС Pраб < 2,2 МПа (22 кгс/см2), T ≤ 300 °С СОЕДИНЕНИЯ СВАРНЫЕ СТЫКОВЫЕ И УГЛОВЫЕ Типы и размеры |

ОСТ |

Дата введения 01.01.91

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на сварные стыковые и угловые соединения трубопроводов АС групп B и C согласно ПНАЭ Г-7-008 («Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок») из коррозионностойкой стали аустенитного класса марок 08Х18Н10Т и 12Х18Н10Т по ГОСТ 5632 и на сварные стыковые соединения деталей трубопроводов из стали марки 08Х18Н10Т (12Х18Н10Т) с деталями трубопроводов из сталей перлитного класса марки 20 по ГОСТ 1050.

Стандарт устанавливает типы сварных соединений и размеры выполненных сварных швов, а также форму и конструктивные элементы кромок труб (деталей), подготовленных под сварку.

Стандарт разработан в соответствии с требованиями ПНАЭ Г-7-008, ПНАЭ Г-7-009 («Оборудование и трубопроводы атомных энергетических установок. Сварка и наплавка. Основные положения»), ПНАЭ Г-7-010 («Оборудование и трубопроводы атомных энергетических установок. Сборные соединения и наплавки. Правила контроля»).

1. ТИПЫ СВАРНЫХ ШВОВ И СВАРОЧНЫЕ МАТЕРИАЛЫ

1.1. Конструктивные элементы подготовки кромок под сварку, рекомендуемые способы сварки и сварочные материалы трубопроводов должны соответствовать указанным в табл. 1.

Таблица 1

|

Порядковый номер соединения |

Условное обозначение сварного соединения |

Стыкуемые трубы или детали |

Подготовка кромок деталей трубопроводов под сварку |

Сварка |

Примечание |

||

|

Наружный диаметр труб, мм |

Толщина стенки труб, мм |

Способ сварки |

Сварочные материалы |

||||

|

Соединение деталей из сталей марок 08Х18Н10Т и 12Х18Н10Т |

|||||||

|

01 |

1-23 (С-23) |

От 14 до 57 |

От 2 до 3 |

Аргонодуговая |

Сварочная проволока Св-04Х19Н11М3 по ГОСТ 2246-70 |

Допускается увеличение угла скоса до 45° |

|

|

02 |

1-25-1 (С-42) |

От 76 до 325 |

От 4,5 до 12 |

Аргонодуговая, комбинированная |

Сварочная проволока Св-04Х19Н11М3 по ГОСТ 2246, электроды марок ЭА-400/10У и ЭА-400/10Т ОСТ 5.9370 |

|

|

|

03 |

1-21-2 (С-39) см. п. 1.3 |

От 14 до 159 |

От 2 до 6 |

Автоматическая аргонодуговая |

Сварочная проволока Св-04Х19Н11М3 по ГОСТ 2246-70 |

См. п. 1.3 |

|

|

04 |

1-24-1 (С-24-1) |

От 377 до 630 |

От 6 до 12 |

Аргонодуговая, комбинированная |

Сварочная проволока Св-04Х19Н11М3 по ГОСТ 2246, электроды марок ЭА-400/10У, ЭА-400/10Т ОСТ 5.9370 |

|

|

|

05 |

1-16 (С-17) |

От 720 до 1220 |

10 |

Аргонодуговая, ручная дуговая, комбинированная |

Сварочная проволока Св-04Х19Н11М3 по ГОСТ 2246, электроды марок ЭА-400/10У, ЭА-400/10Т ОСТ 5.9370 |

|

|

|

06 |

1-17 (С-16) |

От 426 до 630 |

От 8 до 12 |

Ручная дуговая, аргонодуговая, комбинированная |

Сварочная проволока Св-04Х19Н11М3 по ГОСТ 2246, электроды марок ЭА-400/10У, ЭА-400/10Т ОСТ 5.9370 |

|

|

|

07 |

1-25-1 (С-42) |

От 76 до 325 |

От 4,5 до 12 |

Аргонодуговая, комбинированная |

Сварочная проволока Св-04Х19Н11М3 по ГОСТ 2246, электроды марок ЭА-400/10У, ЭА-400/10Т ОСТ 5.9370 |

|

|

|

Соединения деталей из сталей различных структурных классов |

|||||||

|

08 |

1-25-1′ (С-42)′ |

От 76 до 325 |

От 4,5 до 12 |

Аргонодуговая, комбинированная |

Сварочная проволока, в том числе расплавляемая вставка: Св-10Х16Н25АМБ и Св-07Х25Н13 по ГОСТ 2246, Св-03Х15Н35Г7МББ по ТУ 14-1-2143, электроды марок ЭА-395/9, ЦТ-10, ЗИО-8, ЦЛ-25/1, ЦЛ-25/2 и ЭА-855/51 |

ЗИО-8 по ОСТ 5.9370; ЦТ-10, ЦЛ-25/1, ЦЛ-25/2 - по ОСТ 108.948.01, ЭА 855/51 - по ТУ 5.965.11187, ЭА 395/9 по ОСТ 5.9374 |

|

|

09 |

1-24-1 (С-24) |

От 377 до 630 |

от 7 до 12 |

Аргонодуговая, комбинированная |

Сварочная проволока, в том числе расплавляемая вставка: Св-10Х16Н25АМБ и Св-07Х25Н13 по ГОСТ 2246, Св-03Х15Н35Г7МББ по ТУ 14-1-2143, электроды марок ЭА 395/9, ЦТ-10, ЗИО-8, ЦА-25/1, ЦЛ-25/2 и ЭА-855/51 |

См. примечание на стр. 10 стандарта |

|

|

Соединение деталей из сталей марок 08Х18Н10Т и 12Х18Н10Т |

|||||||

|

010 |

2-04 (У-4) |

От 18 до 1220 |

От 2,5 до 12 |

|

Аргонодуговая, комбинированная |

Сварочная проволока Св-04Х19Н11М3 по ГОСТ 2246, электроды марок ЭА-400/10У, ЭА-400/10Т ОСТ 5.9370 |

В числителе - значения для корпуса (трубы); в знаменателе - для штуцера. После приварки штуцера к трубопроводу подкладное кольцо («ус») удалить |

|

От 14 до 38 |

От 2 до 3 |

||||||

|

011 |

2-03 (У-3) |

От 57 до 1220 |

От 3 до 12 |

|

Аргонодуговая, комбинированная |

Сварочная проволока Св-04Х19Н11М3 по ГОСТ 2246, электроды марок ЭА-400/10У, ЭА-400/10Т ОСТ 5.9370 |

В числителе - значения для корпуса (трубы); в знаменателе - для штуцера. После приварки штуцера к трубопроводу подкладное кольцо удалить |

|

От 14 до 530 |

От 2 до 8 |

||||||

|

012 |

2-05 (У-19) |

От 219 до 1220 |

От 7 до 12 |

Аргонодуговая, комбинированная. Подварочный шов - ручная аргонодуговая неплавящимся электродом |

Сварочная проволока Св-04Х19Н11М3 по ГОСТ 2246, электроды марок ЭА-400/10У, ЭА-400/10Т ОСТ 5.9370 |

В числителе - значения для корпуса (трубы); в знаменателе - для штуцера. После приварки штуцера к трубопроводу подкладное кольцо удалить |

|

|

От 219 до 1220 |

От 7 до 12 |

||||||

Примечания:

1. Условные обозначения 1-23 (С-23); 1-21-2 (С-39); 1-25-1 (С-42); 1-24-1 (С-24-1); 1-16 (С-17); 2-04 (У-4); 2-03 (У-3) приняты по ПНАЭ Г-7-009, соединение 2-06 (У-19) - по ГОСТ 16037.

2. Внутренняя фаска размером не более 0,5 мм выполняется под углом 45°, является технологической измеряется шаблоном;

3. Радиус R 1,5 мм обеспечивается заточкой резца, измерению не подлежит;

4. Комбинированная сварка: корень шва выполняется аргонодуговой сваркой, а заполнение разделки осуществляется ручной дуговой сваркой покрытыми электродами.

1.2. По согласованию с головной материаловедческой организацией допускается применение неуказанных в настоящем стандарте типов сварных соединений, обеспечивающих выполнение требований ПНАЭ Г-7-010.

1.3. При наличии специализированного оборудования для автоматической аргонодуговой сварки допускается применение сварного соединения типа 1-21-2 (С-39) для труб и деталей трубопроводов Dу до 150 мм с толщиной стенки до 6 мм по решению, предварительно согласованному монтажной организацией и предприятием-изготовителем трубопроводов (деталей).

Сварка соединения выполняется по методу автопрессовки без присадочной проволоки или с присадочной проволокой марки Св-04Х19Н11М3 по ГОСТ 2246.

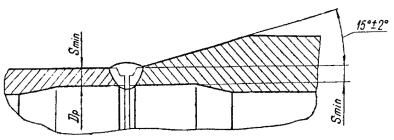

1.4. Соединение 1-17 (С-16) на остающемся подкладном стальном кольце разрешается применять в исключительных случаях на основании пункта 5.3.21 ПНАЭ Г-7-009.

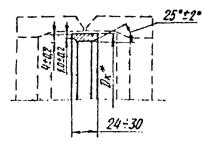

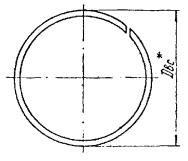

Форма и размеры остающихся подкладных колец должны соответствовать указанным на черт. 2.

Форма и размеры остающегося подкладного кольца

* Dк устанавливается ПТД.

Вместо скоса внутренней кромки под углом 25° допускается скругление радиусом не менее 3 мм.

Черт. 2

Остающиеся подкладные кольца должны быть изготовлены из стали марки 08Х18Н10Т.

Применение остающихся подкладных колец с незаваренным поперечным разъемом не допускается.

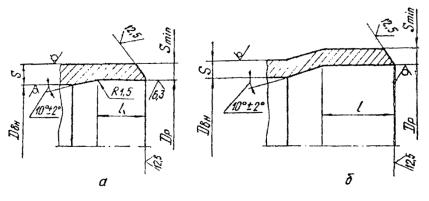

1.5. Расплавляемая вставка в соединениях 08 и 09 изготавливается из стальной сварочной проволоки марки Сб-10Х16Н25 АМ6 по ГОСТ 2246. Сечение вставки должно соответствовать черт. 3.

Форма и размеры расплавляемой вставки

* Размер Dвс устанавливается ПТД

а)

* Размер справочный измерению не подлежит.

б)

1.6. Сварку соединения 2-06 (У-19) при наружном диаметре штуцера 219 мм и более выполнять с подваркой корня шва с внутренней стороны. Подварочный шов выполнять ручной дуговой сваркой с присадочной проволокой.

1.7. На чертежах блоков и прямых участков трубопроводов необходимо указывать тип сварного соединения в соответствии с обозначением, принятом в настоящем стандарте.

В таблицах 1 и 2 настоящего стандарта даны 2 обозначения сварного соединения.

Основное условное обозначение сварного соединения следует применять в конструкторской документации, предназначенной для использования в странах-членах СЭВ (включая СССР). В конструкторской документации, предназначенной для использования только в СССР, разрешается применять условное обозначение, приведенное в скобках.

Пример обозначения сварного соединения типа 1-24-1 (С-24-1) в конструкторской документации стран-членов СЭВ.

Черт. 1

2. Размеры выполненных сварных швов

2.1. Размеры выполненных сварных швов должны соответствовать указанным в табл. 2 - 3.

Таблица 2

Размеры, мм

|

Условное обозначение сварного соединения |

Размеры выполненных сварных швов |

|

|

01 |

1-23 (С-23) |

|

|

02 |

1-25-1 (С-42) |

|

|

03 |

1-21-2 (С-39) |

|

|

04 |

1-24-1 (С- 24-1) |

|

|

07 |

- |

|

|

08 |

- |

|

|

09 |

- |

|

|

05 |

1-16 (С-17) |

|

|

06 |

1-17 (С-16) |

|

|

010 |

2-04 (У-4) |

|

|

011 |

2-03 (У-3) |

|

|

012 |

2-06 (У-19) |

Примечание. Размеры угловых сварных швов соединений 2-03, 2-04 и 2-06 приводятся в стандартах на конструкцию и размеры.

Размеры, мм

|

Размеры стыкуемых труб Dн×S |

Кромка |

Выполненный шов |

|

|||||||||||||

|

Диаметр расточки (раздачи) Dр |

Минимально допустимая толщина стенки Smin |

Длина расточки l |

g |

g1 |

e |

|

||||||||||

|

С-39 |

С-16 |

Остальные типы швов |

С-23 |

С-42 |

С-39 |

С-24-1 |

С-17 |

С-16 |

||||||||

|

Номин. |

Пред. откл. |

|

||||||||||||||

|

10 |

14×2 |

10,5 |

+0,18 |

1,5 |

10 |

1,5 ± 1,0 |

- |

1,0 ± 0,5 |

0,5+1,0-0,5 |

7 ± 2 |

- |

5 ± 2 |

- |

- |

- |

|

|

15 |

18×2,5 |

13,5 |

2,0 |

8 ± 3 |

|

|||||||||||

|

20 |

25×3 |

19,5 |

+0,21 |

2,5 |

9 ± 3 |

|

||||||||||

|

25 |

32×2,5 |

28 |

2,0 |

8 ± 3 |

|

|||||||||||

|

32 |

38×3 |

33 |

+0,25 |

2,5 |

9 ± 3 |

|

||||||||||

|

50 |

57×3 |

52 |

+0,30 |

|

||||||||||||

|

65 |

76×4,5 |

68 |

3,5 |

1,0+1,5-0,5 |

1,0 ± 1,0 |

- |

10,5 ± 3 |

6 ± 3 |

|

|||||||

|

80 |

89×5 |

80 |

4,0 |

11,0 ± 3 |

7 ± 3 |

|

||||||||||

|

100 |

108×5 |

99 |

+0,35 |

|

||||||||||||

|

125 |

133×6 |

124 |

+0,40 |

15 |

12,0 ± 3 |

|

||||||||||

|

150 |

159×6 |

150 |

|

|||||||||||||

|

200 |

219×11 |

200 |

+0,46 |

7,5 |

25 |

- |

1,5+1,5-1,0 |

1,0+1,5-1,0 |

15,0 ± 4 |

- |

|

|||||

|

220×7 |

209 |

5,0 |

15 |

12,5 ± 4 |

|

|||||||||||

|

250 |

273×11 |

255 |

+0,52 |

6,5 |

25 |

15,0 ± 4 |

|

|||||||||

|

300 |

325×12 |

305 |

7,0 |

16,0 ± 4 |

|

|||||||||||

|

350 |

377×6 |

367 |

+0,57 |

4,5 |

15 |

- |

- |

1,5+1,5-1,0 |

1,0 ± 1,0 |

- |

- |

- |

14 ± 3 |

- |

- |

|

|

400 |

426×8 |

412 |

+0,63 |

5,5 |

20 |

2,0 ± 1,5 |

16 ± 4 |

18 ± 4 |

|

|||||||

|

500 |

530×8 |

516 |

+0,70 |

6,5 |

|

|||||||||||

|

600 |

630×8 |

616 |

|

|||||||||||||

|

630×12 |

608 |

9,5 |

25 |

2,5+2,0-1,5 |

22 ± 5 |

25 ± 5 |

|

|||||||||

|

700 |

720×10 |

703 |

+0,80 |

8,0 |

20 |

- |

2,0 ± 1,5 |

См. табл. 2 |

- |

19 ± 4 |

- |

|

||||

|

800 |

820×10 |

803 |

+0,90 |

|

||||||||||||

|

900 |

920×10 |

903 |

7,0 |

|

||||||||||||

|

1000 |

1020×10 |

1003 |

+1,00 |

7,5 |

|

|||||||||||

|

1200 |

1220×10 |

1203 |

8,0 |

|

||||||||||||

Примечания:

1. В соединении 1-21-2 (С-39), сваренном по методу автопрессовки, допускается усиление шва (g) равное 0+0,3 мм при условии отсутствия вогнутости корня шва.

2. В соединениях 1-24-1 (С-24) и 1-25-1 (С-42), сваренных с расплавляемой вставкой (типы 08 и 09), номинальное значение ширины шва (e) следует увеличить на 2 мм.

Предельные отклонения размеров угловых сварных соединений должны соответствовать приведенным в табл. 4.

Таблица 4

Размеры, мм

|

Предельные отклонения размеров углового сварного шва |

||||

|

e |

g |

e1 |

g1 |

|

|

2,5 |

+1,5 |

+1,0 |

+2,0 |

+2,0 |

|

3 |

||||

|

4,5 |

+2,0 |

+2,0 |

||

|

5 |

||||

|

6 |

||||

|

7 |

+3,0 |

+3,0 |

||

|

8 |

||||

|

10 |

+4,0 |

+4,0 |

||

|

11 |

||||

|

12 |

||||

2.2. Вогнутость корня шва с внутренней стороны при сборке деталей в поворотном положении без подкладных колец не должны превышать значений, указанных в табл. 5, а при сварке деталей в неповоротном положении - значений, приведенных в табл. 6.

Таблица 5

Размеры, мм

|

Номинальная толщина стенки сваренных труб (деталей) |

Допустимая максимальная высота (глубина) вогнутости корня шва |

|

2; 2,5 |

0,4 |

|

3 |

0,6 |

|

4,5; 5 и 6 |

0,8 |

|

7; 8 |

1,0 |

|

10; 11 и 12 |

1,2 |

Таблица 6

Размеры, мм

|

Допустимая максимальная высота (глубина) вогнутости |

|

|

2; 2,5 |

0,6 |

|

3 |

0,8 |

|

4,5; 5 и 6 |

1,0 |

|

7; 8 |

1,2 |

|

10; 11 и 12 |

0,15 S, но не более 1,6 мм при условии увеличения усиления шва на 1 мм от номинального размера |

Для сварных соединений IIIв и IIIс категорий допускается увеличение высоты (глубины) вогнутости в 1,5 раза.

3. Технические требования

3.1. Подготовка деталей и сборочных единиц трубопроводов под сварку, сборка, сварка и контроль качества сборных соединений должны производиться в соответствии с указаниями производственно-технологической и производственно-контрольной документации, разрабатываемой в соответствии с требованиями ПНАЭ Г-7-009, ПНАЭ Г-7-010, ОСТ 34-10-440 и технических условий.

3.2. Для обеспечения размера Dр необходимо производить цилиндрическую расточку или холодную раздачу (калибровку, обжатие) концов труб и деталей по внутреннему диаметру (черт. 4).

Коническая расточка допускается только в соединениях труб с крутоизогнутыми отводами и переходами.

При раздаче (калибровке) изменение фактического наружного диаметра концов труб (деталей) должно быть не более 3 % его номинального значения.

Фактическая толщина стенки после расточки должна быть не менее значений Smin, приведенных в табл. 3.

Раздаче (калибровке) подлежат концы труб с толщиной стенки не более 5 мм.

3.3. Допускается не выполнять расточку, раздачу, калибровку и обжатие концов труб и деталей в случаях, если величина смещения внутренних кромок в стыковых соединениях составляет до 12 % от минимальной толщины стенки свариваемых деталей, но не более 0,5 мм.

3.4. Допускается выполнять расточку конца одной из стыкуемых труб или деталей по внутреннему диаметру другой трубы или детали при условии обеспечения толщины стенки после расточки не менее значения Smin, указанного в табл. 3.

3.5. Переход от усиления шва к основному металлу должен быть плавным.

3.6. При сварке труб с элементами, отличающимися большим наружным диаметром, должен быть обеспечен плавный переход от одного элемента к другому путем постепенного утонения кромки более толстого элемента (черт. 5).

3.7. Ответвления трубопроводов должны выполняться штуцерами и тройниками.

4. Сварные соединения труб из сталей различных структурных классов

4.1. Соединения труб из сталей аустенитного класса марок 08Х18Н10Т и 12Х18Н10Т со сталями перлитного класса марок ВСт3сп5, 10 и 20 выполнять стыковыми преимущественно в заводских условиях. При этом соединения труб из сталей различных структурных классов рекомендуется выполнять в составе изготавливаемого трубного блока.

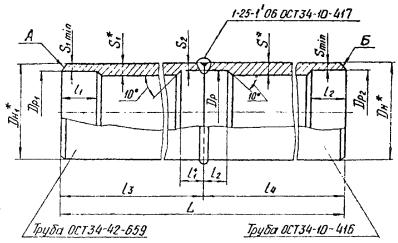

4.2. Выполнение соединения трубных блоков из различных сталей рекомендуется производить путем изготовления переходника в заводских условиях. Применение переходников должно предусматриваться конструкторской документацией.

Переходник представляет собой сборочную единицу, сваренную из двух отрезков труб, длина которых должна соответствовать приведенной в табл. 7, а по марке стали они должны соответствовать соединяемым трубам (черт. 6).

1. Размеры Dр1, l1, S1min и тип разделки кромки А по ОСТ 34-42-659

2. Размеры Dр; S; S1; S2; l3; l4 - по табл. 7, тип разделки кромки Б - по табл. 1, размеры Dp2; l2; Smin - по табл. 3.

3. Методы и объем контроля - по ОСТ 34-10-440.

4.* Размеры для справок.

4.3. Типы сварных соединений труб из сталей различных структурных классов приведены в табл. 1 (тип 08 и 09). Соединения труб Æ 14 - 57 мм с толщиной стенки 2 - 3 мм из сталей различных структурных классов выполнять по типу 1-23 (С-23) и сваривать в среде аргона неплавящимся электродом с присадочной проволокой марок Св-10Х16Н25АМ6, Св-07Х25Н13 или Св-03Х15Н35Г7М6Б. Корень шва при этом следует выполнять также с подачей присадочной проволоки.

4.4. При комбинированной сварке соединений из сталей различных структурных классов выбор марки сварочных электродов для заполнения разделки осуществлять в зависимости от марки проволоки расплавляемой вставки:

|

Марка сварочных электродов |

|

|

Св-10Х16Н25АМ6 |

ЭА-395/9, ЦТ-10 |

|

Св-07Х25Н13 |

ЗИО-8, ЦЛ-25/1, ЦЛ-25/2 |

|

Св-03Х15Н35Г7М6Б |

ЭА-855/51 |

Применение электродов, указанных в сочетании с другими проволоками, не разрешается.

Пример условного обозначения переходника для соединения трубопроводов Dу 300 мм группы B по «Правилам АЭУ» из сталей марок 08Х18Н10Т и стали 20 длиной L = 300 мм с контролем сварного соединения для IIIв категории:

Переходник В300 - 08Х18Н10Т - 20 - IIIв - 300 ОСТ 34-10-417-90

то же Dу 200 мм из труб 219×11 и 219×7:

Переходник В200 (219×11 - 219×7) - 08Х18Н10Т - 20 - IIIв - 300 ОСТ 34-10-417-90

Размеры, мм

|

Условный проход Dу |

Условное давление Pу, МПа (кгс/см2) |

Dн×S |

Dн1×S1 |

Dp |

S2 |

L3 |

L4 |

|

|

|

Номин. |

Пред. откл. |

||||||||

|

не менее |

|

||||||||

|

10 |

2,5 (25) |

14×2 |

14×2 |

10,5 |

+0,18 |

1,5 |

50 |

50 |

|

|

15 |

18×2,5 |

18×2 |

14,5 |

|

|||||

|

20 |

25×3 |

25×2 |

21,5 |

+0,21 |

|

||||

|

25 |

32×2,5 |

32×2 |

28,5 |

|

|||||

|

37 |

38×3 |

38×2 |

34,5 |

+0,25 |

|

||||

|

50 |

57×3 |

57×3 |

52 |

+0,30 |

2,5 |

100 |

100 |

|

|

|

65 |

76×4,5 |

76×3 |

71 |

|

|||||

|

80 |

89×5 |

89×3,5 |

84 |

+0,35 |

|

||||

|

100 |

108×5 |

108×4 |

102 |

3,0 |

|

||||

|

125 |

133×6 |

133×4 |

126 |

+0,40 |

|

||||

|

150 |

159×6 |

159×5 |

151 |

4,0 |

|

||||

|

200 |

219×11 |

219×7 |

208 |

+0,46 |

4,5 |

|

|||

|

220×7 |

|

||||||||

|

250 |

273×11 |

273×8 |

259 |

+0,52 |

5,5 |

|

|||

|

300 |

325×12 |

325×8 |

311 |

6,5 |

|

||||

|

350 |

377×6 |

377×9 |

367 |

+0,57 |

4,5 |

|

|||

|

400 |

426×8 |

426×9 |

412 |

+0,63 |

5,0 |

|

|||

|

500 |

1,6 (16) |

530×8 |

530×8 |

516 |

+0,70 |

5,5 |

|

||

|

600 |

630×8 |

630×8 |

616 |

|

|||||

|

2,5 (25) |

630×12 |

630×12 |

608 |

10,0 |

|

||||

|

700 |

1,6 (16) |

720×10 |

720×8 |

706 |

+0,80 |

5,5 |

|

||

|

800 |

820×10 |

820×9 |

804 |

+0,90 |

6,5 |

|

|||

|

900 |

920×10 |

920×10 |

903 |

7,5 |

|

||||

|

1000 |

1020×10 |

1020×10 |

1003 |

+1,00 |

|

||||

|

1200 |

1220×10 |

1220×11 |

1203 |

8,0 |

|

||||

Лист регистрации изменений ОСТ 34-10-417-90

|

Номера листов (страниц) |

Номер документа |

Подпись |

Дата |

Срок введения изменения |

||||

|

измененных |

замененных |

новых |

аннулированных |

|||||

|

|

|

|

|

|

|

|

|

|

СОДЕРЖАНИЕ

|

1. Типы сварных швов и сварочные материалы.. 1 2. Размеры выполненных сварных швов. 11 4. Сварные соединения труб из сталей различных структурных классов. 16 |