| Информационная система |  |

МИНИСТЕРСТВО

АВТОМОБИЛЬНОГО ТРАНСПОРТА

И ШОССЕЙНЫХ ДОРОГ РСФСР

ГУШОСДОР

Центральная научно-исследовательская лаборатория

ПОСОБИЕ

по содержанию и

ремонту

паромных переправ

Москва 1968

Настоящее пособие составлено на основании накопленного и обобщенного опыта по содержанию и ремонту паромных переправ на автомобильных дорогах. Пособие предназначено для инженерно-технических работников ДЭУ и мостовых мастеров как руководство по организации работ, содержанию и ремонту паромных переправ. В пособии освещаются задачи службы эксплуатации и характерные дефекты элементов паромной переправы и способы их устранения.

В приложениях приводятся характеристики нагрузок, должностные инструкции мастера и шкипера паромной переправы, инструкции по организации движения паромов, правила проезда пассажиров и провоза автомобилей, грузов и т.д.

Пособие подготовлено сотрудниками сектора искусственных сооружений ЦНИЛ Гушосдора инженерами А.Г. Ожерельевым и В.П. Черемисиным с участием зам. начальника ЦНИЛ по научной работе Э.М. Ваулина.

I. НАЗНАЧЕНИЕ ПАРОМНЫХ ПЕРЕПРАВ

На территории Советского Союза имеется большое количество автомобильных дорог, пересекающих многочисленные естественные и искусственные препятствия в виде рек, озер, каналов и водохранилищ. При невысокой интенсивности движения считается экономически нецелесообразным строить через водотоки постоянные мосты и предпочитается устройство паромных переправ.

Устраивать их рационально и для переправ через водохранилища даже при значительной интенсивности движения транспорта. Для этого используются металлические и железобетонные самоходные баржи большой грузоподъемности.

Паромная переправа состоит из следующих элементов:

- одного или нескольких паромов (грузовых площадок на плавучих опорах);

- тяговых средств;

- причалов для погрузки и выгрузки грузов;

- подходов к причалам.

II. ТИПЫ ПАРОМНЫХ ПЕРЕПРАВ

По типам паромов переправы подразделяются на:

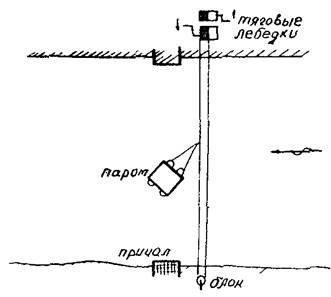

Рис. 1. Принципиальная схема канатной паромной переправы

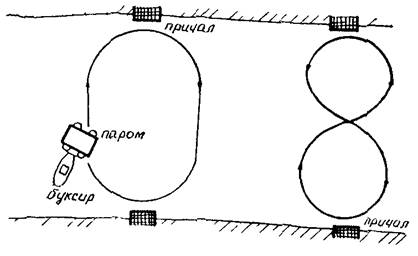

Рис. 2. Схема работы буксирного парома

3. Паромы - самолеты

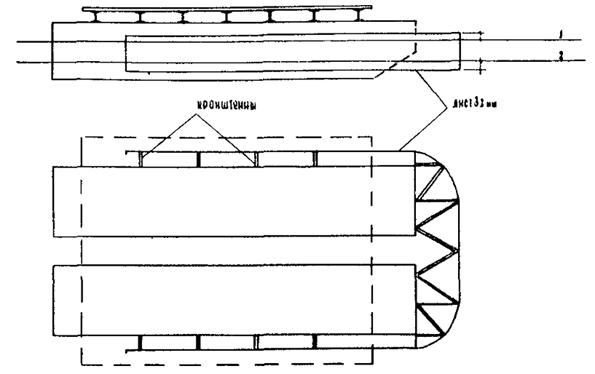

Рис. 3. Схема работы парома-самохода

Конструкция паромов (кроме самоходных) состоит из плавучей части и грузовой площадки. Плавучая часть может быть в виде плашкоутов, понтонов и барж.

Грузовая площадка, расположенная над плавучими опорами парома, аналогична проезжей части балочного моста.

Материалом для паромных переправ служит лес (чаще хвойных пород), металл и железобетон.

III. ТИПЫ ПЛАВУЧИХ ЧАСТЕЙ ПАРОМА

Несмотря на относительную недолговечность и сравнительно низкие механические свойства древесина находит широкое применение как наиболее дешевый, легко обрабатываемый и наиболее доступный материал для строительства паромов.

Плавучие средства из древесины - плашкоуты, понтоны и баржи - обшиваются досками, предварительно обработанными антисептическими материалами. Щели шпаклюются и обрабатываются смолами. Соединения и сопряжения осуществляются на врубках скобами, болтами и гвоздями.

Большим недостатком деревянных паромных переправ является их малая механическая прочность, быстрое загнивание элементов конструкции, повышенное обрастание водорослями и ракушечником. Все это усложняет содержание переправ и увеличивает затраты на их текущий ремонт.

Металлические

Конструкции металлических понтонов или барж бывают клепаные, а чаще всего - сварные. Клепаные конструкции должны быть водонепроницаемыми, для чего кромки соединяемых листов и головки заклепок расчеканивают. Понтоны представляют собой плоскодонные металлические лодки с высокими (обычно вертикальными) прочными бортами и служат плавучими опорами.

В плане понтоны имеют обтекаемую форму с заострением в носовой, а часто, и кормовой частях. Жесткость понтонов обеспечивается системой поперечных и продольных ребер, которые делят понтон на отсеки, уменьшающие опасность потери плавучести (затопления) паромов. Каждый отсек понтона должен иметь доступ для эксплуатационного надзора.

Конструкция баржи принципиально не отличается от понтона.

Железобетонные

Железобетонные понтоны имеют ряд преимуществ перед металлическими. Требуя меньшей затраты металла, они более удобны в эксплуатационном отношении, так как их не надо периодически окрашивать и они меньше обрастают водорослями. Кроме того они более долговечны. Однако большим недостатком железобетонных понтонов является их большой вес. Если для наплавных мостов этот фактор не имеет существенного значения, то в паромных переправах увеличение веса вызывает необходимость увеличивать мощность двигателей, усилие лебедок, площади сечения тросов и канатов, а также вес якорей. Обычно железобетонный понтон имеет замкнутую коробчатую конструкцию. Особенно тщательно изготовляются борта и днище понтона для обеспечения прочности и водонепроницаемости. Бетон должен быть не ниже марки М-300, гидротехнический ГОСТ 4795-59, ГОСТ 4797-64.

Армирование конструкции основывается на расчете. Для увеличения трещиностойкости рабочая и распределительная арматура ставится с наименьшим интервалом, допускаемым по условиям бетонирования.

В железобетонных понтонах, так же как и в металлических, имеется ряд перегородок для обеспечения жесткости и надежности (незатопляемости), которые делят внутреннее пространство понтона на отдельные отсеки.

IV. СОДЕРЖАНИЕ ПАРОМНЫХ ПЕРЕПРАВ

Основной задачей по содержанию паромных переправ является обеспечение безопасного и бесперебойного передвижения людей и грузов через водные преграды, а также максимальное продление срока службы паромных переправ. В обязанность служб, ведающих эксплуатацией паромных переправ, входят:

- технический учет сооружений и ведение технической документации;

- технический надзор и содержание;

- ремонт и охрана переправ.

В задачу технического учета входят определение технического состояния сооружений и степени их износа, планирование ремонта переправы, а также усиления ее или переустройства.

В документации технического учета отражают все изменения, происшедшие в сооружении, начиная с момента ввода его в постоянную эксплуатацию.

На введенную в эксплуатацию переправу заводится проектная и исполнительная документация. В исполнительную документацию входят акты приемки сооружения, исполнительные чертежи, акты на скрытые работы, документы, характеризующие строительные материалы, расчетные данные по проектной несущей и пропускной способностям сооружения.

Исполнительную документацию составляет строительная организация, которая затем передает ее органам, эксплуатирующим переправу.

В процессе эксплуатации состояние переправы учитывается в книге искусственных сооружений, куда заносят подробную техническую характеристику сооружения со всеми происшедшими изменениями: обнаруженные дефекты, произведенный ремонт и т.д.

Технический надзор делят на постоянное наблюдение, текущие и периодические осмотры и специальные обследования.

В постоянный надзор входят ежедневный, регулярный осмотр сооружений, выявление дефектов в конструкциях, исправление мелких повреждений, очистка элементов от грязи, мусора, снега и льда. Кроме этого в постоянный надзор входит соблюдение установленного режима эксплуатации и содержание навигационных знаков и средств спасения утопающих (спасательные круги, пояса и пр.).

Руководство и контроль за постоянным надзором, а также более тщательное наблюдение за состоянием сооружений производят дорожные или мостовые мастера, или мастер паромной переправы.

Текущие осмотры деревянных переправ производят не реже одного раза в месяц, металлических и железобетонных - один раз в 2 месяца.

Периодические осмотры производят дважды в сезон ответственные лица дорожных участков совместно с дорожными (мостовыми) мастерами.

При периодическом осмотре переправы детально проверяют все элементы конструкций, выявляют дефекты и намечают меры для их устранения. Проверяют несение службы постоянным надзором и качество выполненных ремонтных работ. Результаты осмотров заносят в мостовые книги.

Ремонт и охрана переправ возложены на Управление дороги, ДЭУ.

Специальные обследования при необходимости проводят мостоиспытательные станции или комиссии, назначаемые Управлениями дорог.

1. Содержание паромов и подходов к причалам

В комплекс всей переправы включаются подходы к причалам - участки дорог длиной 20 - 50 м.

Организация движения на подходах к паромам должна быть налажена так, чтобы непосредственно у причалов не создавалось скопление ожидающих погрузки транспортных средств и людей. Для этого на подъездах к паромным переправам устанавливаются два шлагбаума, которыми должны регулироваться пропуск транспортных средств для погрузки на паром и выпуск их с парома.

На подходах необходимо постоянно поддерживать проектные продольные и поперечные профили, следить за надежностью водоотвода. Подходы к переправе должны поддерживаться в чистоте и порядке. В вечерние и ночные часы подходы и причалы должны быть освещены. Особое внимание следует обращать на сопряжение дороги с причалами, где часто образуются просадки грунта. Выбоины и ямы в этом месте вызывают сильные толчки въезжающего транспорта, способствуют преждевременному выходу причала из строя. В процессе эксплуатации подходов к причалам нужно принимать меры к своевременной засыпке просевших мест или переустройству сопряжений.

Откосы подходов должны быть тщательно спланированы и укреплены.

При эксплуатации переправы в гололедицу необходимо проводить противогололедные мероприятия и для этих целей иметь необходимый запас материалов.

Содержание причалов и пристаней

Пристанские участки переправ должны обеспечивать возможность причаливания судов к берегу, безопасную стоянку их, посадку, высадку и обслуживание пассажиров, погрузку автомобилей, повозок, скота и груза.

Для этой цели пристанские участки оборудуются береговыми или плавучими причалами-дебаркадерами, понтонами, трапами и сходнями с поручнями (рис. 4), помещениями для пассажиров, ожидающих посадки, спасательным, противопожарным оборудованием, а также аптечками для оказания первой медицинской помощи.

Рис. 4. Типы пристаней:

а - треугольная опора; б - треугольная опора облегченного типа; в - переходный мостик с подъемной опорой на талях; г - переходный мостик с винтовым подъемом; д - пристань на дебаркадере; е - переходный мостик с изменяемым уклоном

Судовые подходы к причалам должны очищаться от подводных препятствий, иметь достаточную глубину (на 25 см больше осадки парома при наибольшей загрузке и крене), обеспечивающую безопасный подход и отход судов. Особое внимание при этом обращается на содержание сопряжений пристаней с паромом.

При значительных изменениях уровня воды необходимо повышать или понижать уровень причалов, чтобы паром мог нормально подходить к пристани, и продольные уклоны съездов не превышали 8 %. Устанавливается тщательный надзор за состоянием подъемных приспособлений, правильным положением переходных мостов и трапов.

Вследствие больших ударных нагрузок на пристани во время причаливания паромов и частого изменения уровней причалов соединения и сопряжения элементов конструкций пристани быстро деформируются, требуя усиленного за собой надзора. Для смягчения удара парома о причал на последнем устанавливаются резиновые амортизаторы.

Трапы, переходные мостики ограждаются перилами с поручнями. Поверхность их нужно содержать в чистоте и систематически очищать от грязи и обледенения. После прохода гусеничных машин необходимо проверять состояние дощатого настила и в случае существенных повреждений произвести немедленный ремонт с временной остановкой парома. Необходимый инструмент и запас материалов для неотложного ремонта должен всегда находиться на причалах. Для уменьшения износа настила при проходе гусеничных машин под гусеницы необходимо подкладывать доски или щиты.

В пристанях с переходным мостиком на подъемной опоре особое внимание следует обращать на состояние и надежность крепления талей. В практике имелись случаи, когда крюк таля срывался под нагрузкой. Усилие от нагрузки должно восприниматься не талями, а сваями опоры посредством закладных брусьев (см. рис. 4в). Дебаркадеры должны быть надежно раскреплены якорями.

Содержание паромов

Плавучие опоры (плашкоуты, понтоны, баржи) необходимо осматривать ежедневно изнутри и вести наблюдение за количеством набирающейся в них воды.

В деревянном пароме допускается наличие воды не более высоты копаней; излишнюю воду удаляют. Во избежание просачивания воды нужно обшивку плавучих частей паромов осмаливать и поддерживать осмолку в хорошем состоянии. Водотечные места в днище и в нижних частях бортов разрешается конопатить изнутри. Дефектные верхние части бортов, если даже они находятся немного ниже уровня воды, необходимо конопатить снаружи, для чего плавучую опору следует наклонить при помощи односторонней загрузки. Для предохранения от загнивания и коррозии внутренних элементов следует в сухую погоду открывать палубные люки или окна в бортах. В дождливую погоду эти люки необходимо закрывать.

Помимо проветривания трюмов и наблюдения за уровнем воды в них периодически производится осмотр состояния элементов каркаса и обшивки судна. Особое внимание необходимо уделять поперечным (шпангоутным и транцевым) рамам, а также продольным фермам каркаса. Поврежденные элементы срочно исправляются, в ослабевших соединениях элементов производят подтяжку болтов или ставят дополнительные скобы. Все поковки во избежание их ржавления и особенно болтовые соединения должны по мере надобности смазываться техническим маслом.

Металлические плавучие опоры защищают от коррозии краской. После окончания навигации днище судна осушается, очищается от водорослей и ракушечника и при необходимости окрашивается. Погнутости элементов каркаса и обшивки выправляются, трещины завариваются.

Железобетонные паромы нуждаются в тщательном наблюдении и уходе за ними, особенно в первые годы эксплуатации, т.к. дефекты бетона в процессе эксплуатации судна обнаруживаются не сразу.

Поверхность бетона делается ровной, без выбоин, раковин и трещин, особенно на участке ватерлиний, соответствующих максимально нагруженному и незагруженному состоянию парома. Заделка появляющихся при эксплуатации выбоин производится цементным раствором с добавлением мылонафта в количестве 0,1 % от веса цемента.

В связи с увеличением грузоподъемности эксплуатационных нагрузок некоторые паромные переправы не отвечают условиям безопасной погрузки - выгрузки и транспортировки грузов.

При недостаточной грузоподъемности и слабой остойчивости дебаркадеров при въезде машины на паром возникает значительный перепад уровней грузовых площадок. Иногда он достигает недопустимой величины - 20 - 30 см. Для смягчения перепада подкладывают под колеса машин доски и брусья, что недопустимо, т.к. это может привести к отрыву парома от причала. То же происходит и при съезде с парома.

В целях безопасности запрещается загружать паром свыше его грузоподъемности. В таблицах (см. приложение 1 и 2) приведены основные характеристики транспортных машин: их грузоподъемность и объемные веса некоторых материалов. Пользуясь таблицами, можно с достаточной точностью ограничить загрузку парома до его грузоподъемности. На подходах к переправе должны быть установлены знаки, указывающие грузоподъемность парома.

Канаты, якоря

Особое внимание следует обращать на состояние канатов и надежное закрепление якорей.

Сечения канатов подбираются по наибольшим усилиям, возникающим в них.

Расчетное усилие на стальной канат принимается с четырехкратным запасом, а на пеньковых - пятикратным.

Приближенно допускаемое усилие на стальной канат можно принимать по формуле Sдоп. = 0,75 d2, а на пеньковый канат - Sдоп. = 0,1 d2.

Данные о смоленом пеньковом канате

Канаты обыкновенные трехрядные (тросовой работы) нормальные ГОСТ 483-55.

|

Вес 100 пог.м, кг |

Разрывающее усилие, кг |

|

|

1 |

2 |

3 |

|

9,6 |

7,8 |

- |

|

12,7 |

13,3 |

862 |

|

14,3 |

17,0 |

1065 |

|

15,9 |

20,3 |

1257 |

|

20,7 |

35,4 |

2011 |

|

23,9 |

47,4 |

2681 |

|

28,7 |

70,0 |

3686 |

|

31,8 |

86,0 |

4489 |

|

36,6 |

112,0 |

5630 |

|

39,8 |

132,0 |

6572 |

|

47,8 |

190,0 |

9272 |

|

55,7 |

260,0 |

12083 |

|

63,7 |

343,4 |

15219 |

|

71,7 |

429,5 |

18802 |

|

79,6 |

532,0 |

22216 |

|

87,6 |

643,0 |

26459 |

Данные об остальных канатах приведены в сборнике ГОСТ «Канаты стальные», 1965 г.

Несущая способность якоря приближенно определяется следующими формулами:

1) допускаемое горизонтальное усилие на якорь:

![]()

2) допускаемое вертикальное усилие на якорь:

![]()

где: n - коэффициент, зависящий от вида грунта, принимаемый равным 5 - 6 для песчаных грунтов и до 10 - 12 для глинистых грунтов;

K - коэффициент запаса, принимаемый равным 1,5;

G - вес якоря.

Лучшее закрепление якорей получается при использовании цепи. Вследствие большого веса цепи якоря можно располагать от плавучей опоры на расстояние в 4 - 6 раз большее глубины воды. Допускаемое усилие на цепь следует принимать с коэффициентом запаса 2 - 2,5.

Основные размеры якорей в соответствии с ГОСТ 760-61

|

0,10 |

0,15 |

0,20 |

0,25 |

0,30 |

0,40 |

0,50 |

0,60 |

0,70 |

0,80 |

1,00 |

3,00 |

|

|

Полная длина якоря, м |

1,22 |

1,39 |

1,54 |

1,65 |

1,76 |

1,93 |

2,08 |

2,21 |

2,33 |

2,44 |

2,62 |

3,78 |

|

Ширина между концами рогов, м |

0,78 |

0,90 |

0,99 |

1,06 |

1,11 |

1,24 |

1,34 |

1,44 |

1,50 |

1,57 |

1,68 |

2,42 |

Данные о якорных цепях (по ГОСТ 6345-52)

|

Вес 1 пог.м цепи, кг |

Разрывающее усилие, т |

Ориентировочный вес якоря, т |

|||

|

простые звенья |

звенья с распоркой |

1 |

2 |

||

|

7 |

1,1 |

- |

1,8 |

- |

0,05 |

|

8 |

1,5 |

- |

24 |

- |

0,07 |

|

9 |

1,9 |

- |

3,1 |

- |

0,09 |

|

11 |

2,8 |

- |

4,6 |

- |

0,12 |

|

13 |

3,9 |

- |

6,4 |

0,15 |

|

|

15 |

5,2 |

- |

8,5 |

- |

0,20 |

|

17 |

6,7 |

6,3 |

10,9 |

12,2 |

0,25 |

|

19 |

8,3 |

7,9 |

13,6 |

15,3 |

0,35 |

|

22 |

11,1 |

10,6 |

18,3 |

20,6 |

0,50 |

|

25 |

14,3 |

13,6 |

23,6 |

26,6 |

0,65 |

|

28 |

18,0 |

17,1 |

29,6 |

33,3 |

0,85 |

|

31 |

22,1 |

20,9 |

36,3 |

40,8 |

1,20 |

|

34 |

26,6 |

23,1 |

43,7 |

49,1 |

1,70 |

|

37 |

31,5 |

29,8 |

51,8 |

58,1 |

2,00 |

2. Эксплуатация паромных переправ в осенне-зимний период и в условиях лесосплава

С приближением холодов необходимо организовывать постоянное наблюдение за режимом реки. Для этого выше по течению, на расстоянии не менее 5 - 6 км от паромной переправы, устанавливается наблюдательный пост, имеющий связь с паромной переправой (телефон, сигнализация), для подачи сведений о характере ледовой обстановки.

На больших реках желательно иметь дополнительный наблюдательный пункт, находящийся на 50 - 80 км выше паромной переправы, для заблаговременного получения информации о приближении льда.

Заблаговременно на месте переправы подготавливают инструменты, инвентарь и материалы, необходимые для проведения работ по предохранению паромной переправы от повреждения льдом.

При появлении на реке шуги нужно систематически очищать борта, днище судов, тросы, якорные цепи и канаты от намерзающего льда. Очистку бортов, тросов и канатов можно производить лопатами и пешнями; очистку днища - протаскиванием под судном стального троса.

Для предохранения якорных канатов от перерезания льдом на них надевают отрезки металлических труб или деревянный короб, сколоченный из трех досок.

На зимний период, когда реки покрываются льдом, паромы и плавучие пристани удаляют в затоны, защищенные от половодья и ледохода, или вытаскивают на берег. Лед вокруг свай причальных устройств окалывается и лунки утепляются соломой, хворостом и др.

Работа паромных переправ в условиях лесосплава затруднена попаданием плывущих бревен в зазоры между плавучими опорами, ударами бревен об обшивку паромов и причальные устройства. Кроме того на сплавных реках русло засорено затонувшими бревнами, что при определенных обстоятельствах может привести к серьезному повреждению парома или аварии.

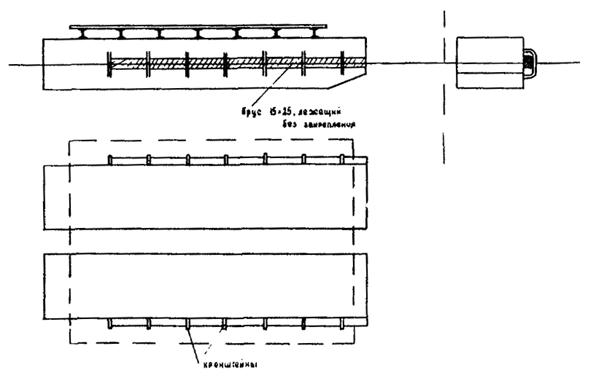

Для предохранения бортовой обшивки судов от повреждения ударами льдин и бревен устраивается защита обшивки одним из способов, приведенных на рис. 5, 6.

Рис. 5. Первый способ защиты бортовой обшивки судов от повреждения

Рис. 6. Второй способ защиты бортовой обшивки судов от повреждения

Причальные устройства защищаются ограждениями (бонами), расположенными с верховой стороны, а при необходимости также и с низовой. Боны устраиваются из одиночных или спаренных бревен и надежно закрепляются анкером, так как срыв бонов может повлечь за собой разрушение причала.

На сплавных реках русло в месте курсирования парома должно систематически проверяться с помощью багра или протраливаться якорем.

V. РЕМОНТ ПАРОМНЫХ ПЕРЕПРАВ

1. Характерные дефекты, виды ремонта

При эксплуатации паромной переправы в первую очередь следует обращать внимание на причины, вызывающие потерю несущей способности конструкций паромов, причалов, дебаркадеров. Для деревянных конструкций - это загнивание древесины, расстройство сопряжений из-за усушки дерева и различные механические повреждения.

Для металла - коррозия, поражающая главным образом те места, где скопляется влага, длительное время находящаяся в контакте с металлом.

Для бетона и железобетона - выщелачивание раствора фильтрационными водами, выветривание наружных поверхностей, разрушение защитного слоя арматуры и ее коррозия, трещины, раковины, каверны.

При эксплуатации в первую очередь необходимо предупреждать появление дефектов в элементах конструкций парома, а при обнаружении принимать срочные меры по их ликвидации. Это достигается тщательным содержанием и надзором, а также своевременным проведением ремонтных работ.

В зависимости от характера и объема неисправностей и повреждений, подлежащих устранению, различают текущий, средний и капитальный ремонты паромных переправ.

К текущему ремонту относится устранение мелких неисправностей и повреждений, появившихся в процессе эксплуатации переправы, а также ремонтные работы предупредительного характера. Текущий ремонт производится по мере необходимости, но не реже одного раза в год.

К среднему ремонту относятся работы по исправлению элементов паромной переправы, производимые периодически (раз в 3 - 4 года), в целях содержания переправы в исправном состоянии. Капитальный ремонт включает в себя большой объем работ, связанный с приведением в исправное состояние или заменой сильно изношенных, поврежденных или обветшалых конструкций.

Как капитальный, так и средний ремонты паромных переправ должны быть планово-предупредительного характера. Выполнение их планируется на период, когда переправа прекращает свое действие.

2. Ремонт деревянных паромов и причалов

А. Ремонт поврежденной обшивки

- поврежденная доска аккуратно вырезается на участке 1 - 2 шпаций так, чтобы концы оставшихся кусков приходились против середины приставок;

- на место вырезанного поврежденного куска доски плотно подгоняется отрезок новой доски, пришиваемой тремя гвоздями к каждой приставке;

- швы между вставленным отрезком доски и соседними досками (включая торцевые швы) конопатятся.

В случае повреждения в одном борту или в днище 2 - 3 досок обшивки их вырезают так, чтобы над любым шпангоутом было не более одного стыка досок. При повреждении доски в двух - трех местах, а также при повреждении более трех рядом лежащих досок они заменяются новыми - сквозными, идущими по всей длине борта или днища.

Отдельный поврежденный шпангоут ремонтируют нашивкой на него с обеих сторон досок толщиной 3 - 5 см.

При одновременном повреждении более трех соседних шпангоутов, а также нескольких досок обшивки, поврежденные борт или днище заменяют новыми, как и при повреждении обвязок и торцовых стоек.

Поврежденные прогоны, ригели, доски настила и другие детали пристаней и надстроек, если характер повреждения снижает их прочность, во всех случаях заменяют новыми. Наложение заплат на эти элементы не допускается.

Б. Антисептирование конструкций

Наиболее опасным и часто встречающимся дефектом деревянных конструкций является гниение древесины.

В первую очередь гниению подвергаются элементы, находящиеся во влажной среде, проветривание которых затруднено. Гниль поражает верхнюю часть досок нижнего настила и в местах соединения настила с поддерживающими элементами.

Поперечины загнивают в торцах, на поверхности сопряжений их с настилом и в местах соединения с прогонами. В прогонах гниль поражает врубки, плоскости сплачивания бревен и торцы.

Очагами появления гнили служат места сопряжения металла с деревом. При конденсации влаги на металле древесина в этих местах увлажняется и попадает в условия благоприятные гниению. Такими местами являются подгаечные брусья, стыки элементов на металлических накладках, шайбы болтов и т.д.

Наиболее интенсивному гниению подвержены деревянные опоры.

Сваи, расположенные на пойменных участках, загнивают у поверхности земли. Сваи русловых опор загнивают на уровне меженных вод, в стыках, в местах примыкания схваток, во врубках подкосов.

Для предупреждения распространения гнили большое значение имеет своевременное ее обнаружение.

Обычно сначала загнивают внутренние слои древесины, поэтому при наружном осмотре гниль может оказаться незамеченной.

Простым способом выявления гнили служит остукивание древесины обухом топора или молотком: дерево со сгнившими внутренними волокнами издает глухой звук. Степень загнивания можно определить, затесывая дерево топором или стамеской, или просверливая его: стружка гнилого дерева имеет повышенную влажность, темнобурый цвет и издает специфический грибной запах.

Защита древесины от гниения достигается правильным содержанием переправы, специальными элементами конструкции и химическими способами борьбы с грибковыми заболеваниями.

Усушенные трещины в древесине и неплотности во врубках необходимо заполнять шпаклевкой для предохранения от попадания в них спор гнилостных грибков и влаги. В качестве шпаклевки лучше всего применять антисептические пасты; при их отсутствии можно шпаклевать обычной меловой замазкой.

Наиболее простыми и общедоступными методами антисептирования являются метод влажного поверхностного антисептирования и метод последующего действия. Для поверхностной обработки древесины при влажности не более 20 - 25 %, и когда исключена возможность последующего увлажнения, применяют маслянистые антисептики, из которых наиболее употребительно каменноугольное креозотовое масло. Антисептики подогревают до 80 - 90 °С и затем кистями или гидропультами наносят ровным слоем на поверхности деревянных элементов. Кроме креозотового масла могут быть применены антраценовое и сланцевое масло.

При влажности древесины более 20 - 25 % поверхностную обработку производят водорастворимыми антисептиками, главным образом, фтористым натрием и его соединениями.

При влажности древесины до 23 % применяют «обычное» антисептирование с небольшим расходом антисептика (3 - 5 %), при влажности до 40 % - «усиленное», с большим расходом антисептика (до 10 %).

Влажное поверхностное антисептирование рекомендуется производить в конце лета, когда древесина имеет наименьшую влажность и трещины получают максимальное раскрытие. Перед нанесением антисептика конструкцию тщательно очищают от пыли и грязи, в особенности от мела, извести и цемента, которые, соединяясь с фтористым натрием, лишают его антисептических свойств. Растворы антисептиков наносят в два слоя; второй слой наносят через 2 - 4 часа после того, как просохнет первый слой. Антисептики следует тщательно заливать в трещины и щели обрабатываемой поверхности.

Метод влажной поверхностной обработки следует применять в конструкциях, защищенных от увлажнения, так как антисептики проникают на небольшую глубину (не более 5 мм).

Значительно лучшие результаты достигаются при антисептировании методом последующего действия с применением пасты (суперобмазки) на водорастворимом антисептике (фтористый натрий, триолит, уранит). В качестве клеевой основы суперобмазки используют битум, кузбасслак или блоклак. Для предохранения пасты от выщелачивания ее покрывают гидроизоляционным слоем, который делают из того же материала, что и клеевую основу пасты.

Антисептирование методом последующего действия рекомендуется производить весной при наивысшей влажности дерева.

Перед нанесением пасты поверхность древесины очищается, загнившие слои ее удаляются. Затем поверхность конструкции покрывают один раз водным раствором антисептика и после его просушки шпаклюют пастой все трещины, пазухи, щели и др. места, в которых может скапливаться вода. В необходимых случаях разжиженную пасту заливают под давлением. Далее пасту наносят малярными кистями на поверхность древесины ровным слоем; расход пасты составляет в среднем 0,7 кг на 1 м2.

Через 5 - 10 дней после затвердения пасты поверхность покрывают гидроизоляционным слоем, который наносят в подогретом виде кистями или гидропультами в количестве 0,8 - 1,0 кг на м2. Для предотвращения отекания слои гидроизоляции рекомендуется присыпать мелким песком. Антисептические пасты наносят так, чтобы влага, попадающая на древесину, встречала на своем пути антисептик. Особенно тщательно следует наносить пасту во внутренние полости врубок и в места соприкасания дерева с металлом: под шайбы тяжей и болтов, в стенки на гребенчатых накладках и т.д.

Опоры следует антисептировать на участке колебания вод, начиная с уровня на 10 см выше ГМВ и кончая уровнем на 40 см выше ГВВ.

В. Антисептирование свай

Вблизи уровня меженных вод и у поверхности земли на поймах сваи антисептируют наложением бандажей.

Для установки бандажа сваю отрицают на глубину 70 - 80 см, очищают от земли и поверхностной глины и обмазывают пастой; после этого ее обертывают рулонным материалом (рубероидом, толем, картоном), внутренняя поверхность которого также покрывается пастой. Рулонную изоляцию прикрепляют к свае толевыми гвоздями и плотно обвязывают проволокой; снаружи бандаж покрывают горячим битумом, после чего сваи засыпают грунтом.

Антисептирование пастами возобновляется через 8 - 10 лет, поверхностное влажное антисептирование - через 2 - 3 года. Трещины в древесине и щели во врубках возникают вследствие усушки дерева, а также в результате недоброкачественного выполнения конструкций. Поврежденную трещинами от усушки древесину стягивают болтами или хомутами.

Г. Конопатка обшивки понтонов

Для конопатки понтонов применяют смольную паклю. Пакля должна быть чистой, хорошо просушенной и не сбившейся в комья.

В исключительных случаях, при отсутствии смольной пакли, для конопатки изготовляемых или ремонтируемых плашкоутов могут быть применены: пакля бельная (несмоленая), хорошо отрепанный лен, хлопок, грубая вата.

Самое серьезное внимание должно быть обращено на качество конопатки, от которой зависит водонепроницаемость плашкоута.

Для руководства конопатными работами выделяются лица, имеющие соответствующий опыт. Со стороны руководящих лиц должны быть обеспечены тщательный инструктаж исполнителей и контроль за выполненными работами.

Для конопатных работ применяют следующий инструмент:

- пазовый пробойник (для расширения плотных пазов, затрудняющих конопатку);

- лебеза (для забивки в паз прядей пакли);

- мушкель - деревянный молоток из твердого дерева (для забивки прядей пакли в паз).

При выполнении конопатных работ необходимо соблюдать следующие правила:

- смоляную паклю перед конопаткой слегка скручивают в длинные жгуты-пряди диаметром 8 - 12 мм так, чтобы во время конопатки прядь по мере надобности могла быть усилена или сделана несколько тоньше.

Для удобства работы скрученные жгуты-пряди наматывают в клубок.

- пазы перед конопаткой должны быть просушены, осторожно расправлены при помощи пазового пробойника и промазаны жидкой смолой или дегтем. Конопатку следует производить в сухую погоду или под укрытием от дождя, в противном случае она будет держаться слабо;

- конопатку обшивки производят снаружи внутрь. Прядь смольной пакли накладывают в паз и осаживают лебезой ударами мушкеля. Осаживание пряди производят до отбоя, т.е. до тех пор, пока лебеза не будет отскакивать под ударом;

- в пазы между досками обшивки загоняют две - три пряди, а между брусьями - три - четыре пряди, вплотную одна к другой. Первые пряди должны быть более тонкими для более глубокой загонки их в пазы, а последующие - более толстыми. Последнюю прядь загоняют в паз на глубину 5 - 6 мм так, чтобы она не выступала наружу и повсюду имела вид хорошо скрученного жгута;

- забитые пряди должны иметь надлежащую равномерную плотность и упругость.

Во избежание появления течи в местах стыкования прядей концы последних кладут внахлестку, перекрывая 15 - 20 см.

- особое внимание при конопатке обращают на то, чтобы пакля не прогонялась через паз насквозь и не вбивалась в дерево, чтобы в стыках и пазах не образовывалось незаполненных мест и не откалывались кромки досок;

- по окончании конопатки всего плашкоута пазы обшивки желательно заливать дегтем или битумом;

- судно, накрененное в сторону поврежденного элемента, испытывают наливом воды. Обнаруженные в нем течи устраняют.

Необходимо периодически подвергать осмотру состояние окраски плашкоута и при необходимости возобновлять ее на отдельных участках либо по всей поверхности, так как окраска (осмолка) предохраняет обшивку и остов плашкоута от вредного влияния атмосферных условий, быстрого высыхания, а в связи с этим, от растрескивания и от набухания в воде.

Правила ремонта таких элементов паромной переправы как надстройки, настила, пристани ничем не отличаются от правил ремонта деревянных мостов и подходов, приведенных в соответствующих инструкциях.

3. Требования к древесине, идущей на изготовление и ремонт основных элементов парома

Для изготовления и ремонта элементов деревянного парома применяют здоровый пиленый лесоматериал хвойных пород.

К древесине, идущей на изготовление и ремонт паромов, предъявляются следующие основные требования:

- лес должен быть хорошо выдержанным после валки и иметь влажность не выше 20 %;

- грани всех досок и брусьев должны быть плоскими, без выбоин и надрубов; смежные грани должны быть взаимно перпендикулярными.

Во всех элементах плашкоута не допускаются следующие пороки древесины:

- гниль, червоточина, свилеватость, а также рыхлые и табачные сучки;

- здоровые сросшиеся сучки диаметром свыше 30 мм для флор и свыше 40 мм для всех остальных элементов;

- трещины глубиной более 1/3 толщины доски или бруса и длиной более 50 см;

- косослой с отклонением волокон от оси стержня более 4 %.

Для изготовления элементов верхнего строения (прогонов, колесоотбоев, ригелей и настилочных досок) может применяться как выдержанный, так и свежесрубленный материал.

Перечисленные пороки древесины также не допускаются в элементах верхнего строения.

Для изготовления металлических деталей (болтов, штырей и др.) применяют мягкую сталь марок 1 - 3.

4. Ремонт металлических паромов и причалов

Содержание металлических плавучих средств требует меньших затрат, чем деревянных, однако исправление возникших у них дефектов сложнее и требует специальных приспособлений.

А. Заделка пробоин

Появление течи в бортовой обшивке, если даже она несколько ниже ватерлинии при незагруженном состоянии парома, исправляется подведением пластыря. Более серьезные пробоины устраняются навариванием металлических пластин газовой сваркой. Электросварка в подобных случаях приводит к короблению или пережогу металла обшивки, толщина которого всего лишь 3 - 5 мм.

Края пробоины предварительно обрезаются, чтобы накладка плотно прилегала к перекрываемой поверхности, вмятины выправляются. Поверхность металла в местах прилегания накладки и по линии сварных швов очищается от грязи, ржавчины и остатков старой краски.

Заготовленная накладка прикладывается к пробоине и крепко прижимается. В таком положении накладываются сварные швы, причем для уменьшения температурных воздействий швы рекомендуется накладывать в шахматном порядке участками по 2 - 3 см.

Швы после сварки очищаются от окалины, после чего производится окраска накладки и сварных швов.

Заделка пробоин днища более трудоемка. В качестве временной меры используется заделка водотечных мест цементом с добавлением небольшого количества жидкого стекла. Смесь укладывается на пробоину и прижимается доской до схватывания цемента. Пробоина может быть заделана ветошью, промазанной битумом или дегтем, но это возможно как экстренная мера и после причаливания паром должен быть немедленно отремонтирован. Перевозка людей и грузов в этом случае запрещается.

Б. Заделка трещин

Трещины в обшивке устраняются накладыванием на них сварных швов. Предварительная обработка трещин производится для недопущения их дальнейшего раскрытия по длине. Для этого оба конца трещины рассверливаются сверлом малого диаметра, после чего сварные швы накладываются участками по 2 - 3 см.

В. Исправление раскрытия шва клепаного соединения

Производится расчеканкой кромок соединяемых листов, если раскрытие не более 1 мм. При большей величине раскрытия на дефектное место необходимо накладывать сварной шов.

Г. Окраска металла

Продлить срок эксплуатации металлических переправ можно регулярной окраской металла, наблюдением за ее состоянием и при появлении незащищенных от коррозии мест немедленным возобновлением окраски.

Перед окраской металл тщательно очищается от грязи, пыли, ржавчины, жировых пятен и старой краски. Все эти работы тщательно выполняются даже в трудно доступных местах, так как от них зависит эффективность окраски, а следовательно, и долговечность сооружения.

Если очистка металла будет не тщательной, то коррозия появится даже под слоем краски.

Во время очистки следует осматривать поверхность металла, выявлять трещины и др. механические повреждения. Обнаруженные дефекты устраняются до окраски.

Очищенные поверхности принимаются ответственным лицом, после чего окрашиваются. Если нельзя окрасить в течение того же рабочего дня, то металл следует протереть ветошью, смоченной в олифе, в противном случае очистку придется повторить снова, так как чистая поверхность металла быстро покрывается налетом ржавчины.

Краска наносится на поверхность металла в несколько слоев. Первый слой - грунт является основным защитным слоем, предохраняющим металл от коррозии; последующие слои защищают грунт от повреждений и предохраняют поверхность металла от контакта с водой.

Краски составляют из связующего вещества и пигмента. Связующее вещество, обладая свойством создавать при высыхании плотную пленку, представляет собой главнейший компонент краски. В качестве вяжущих материалов употребляют растительные масла, нефтяные и каменноугольные продукты. Наиболее ценным из растительных масел является льняное масло, на котором приготовляют натуральную олифу. Однако натуральная олифа дефицитна и вместо нее разрешается применять различные заменители: оксоль, оксоль-смесь и др.

Пигментами служат порошкообразные вещества, обычно минерального происхождения, которые придают краске определенный цвет. В свою очередь они также оказывают влияние на антикоррозийные свойства краски. В качестве пигментов наиболее употребительны свинцовый сурик, цинковые белила, алюминиевая пудра. Несмотря на лучшие показатели свинцовых красок их применение нежелательно, так как они вредны для организма.

Промышленность выпускает пигменты в порошке или в виде паст - густотертых красок. Перед употреблением их смешивают с олифой до нужной густоты, причем сухие краски перетирают с натуральной олифой до густотертой консистенции, после чего разбавляют ею же или ее заменителями.

При приготовлении алюминиевых красок следует принимать меры пожарной безопасности, т.к. алюминиевая пудра легко воспламеняется, загоревшуюся пудру нужно гасить только песком, не допуская ее распыления.

Последние экспериментальные исследования показали, что наиболее стойкими красками, кроме свинцовых, являются алюминиевые и железный сурик. Худшие результаты показали цинковые белила и цинковый сурик.

Кроме указанных выше красок применяют и др. антикоррозийные материалы, не содержащие растительных масел. К ним относятся чистые битумы марок БН-III и БН-IV, различные алюминиевые эмали, каменноугольные мастики и др. В большинстве своем эти материалы уступают масляным краскам.

Качество лакокрасочных материалов и соответствие их ГОСТам проверяют в лабораториях. Помимо этого на месте работ проверяют краски на высыхание и степень перетирки. Для проверки на высыхание краску накосят на стальную или стеклянную пластинку, расположенную наклонно под углом 45° и сушат при температуре +20 °С. Краска считается высохшей, если при нажиме пальцем она не отстает от пластинки и на ней не остается отпечатка пальца. Нормальный срок высыхания краски и олифы - 24 часа.

Достаточность перетирки устанавливают путем нанесения тонкого слоя краски, разведенной в двух частях олифы, на стеклянную пластину. Если при рассматривании пластинки на свет зерна краски не будут видны, то перетирка считается достаточной.

Процесс окраски состоит из грунтовки, шпаклевки и нанесения верхних слоев краски.

Состав шпаклевки: мел - 60 %, олифа - 15 % и сухой железный сурик - 25 %. После высыхания грунтованной поверхности все щели и неплотности заполняют шпаклевкой, а также выравнивают поверхности металла, изъеденные ржавчиной.

Верхние слои краски обычно наносят в два слоя, алюминиевую краску на битумной основе наносят без грунта в три слоя. Каждый последующий слой наносят только после полного высыхания предыдущего. Для контроля малярных работ рекомендуется каждому слою, включая грунт, придавать свой оттенок, причем для предохранения металла от нагревания солнечными лучами наружные слои делают более светлых тонов. Приготовленную для работы краску следует систематически перемешивать, так как ее минеральные компоненты, особенно алюминий, быстро оседают на дно. Для разбавления красок в процессе работы в них добавляют олифу, бензин, скипидар или уайт-спирт. Окраску следует производить в сухую погоду при температуре (+4 °С) - (+25 °С). В зависимости от качества материалов сплошная окраска возобновляется через 4 - 6 лет.

5. Ремонт железобетонных паромов и причалов

Основными дефектами железобетонных конструкций, находящихся в контакте с водой, являются выщелачивание, усугубляющееся действием агрессивных вод размораживание бетона и выветривание кладки. Кроме того в результате недостаточно качественной укладки в бетонной смеси могут образовываться раковины, внутренние пустоты - каверны, а также трещины от усадки бетонной смеси. Со временем каверны могут вскрыться, обеспечив доступ воды к арматуре и во внутреннее пространство плавучих средств. Возможны механические повреждения: сколы, выбоины и трещины.

Ремонт железобетонных элементов паромов и причалов заключается в поддержании поверхности бетона в нормальном состоянии, затирке трещин сколов и раковин, заполнении бетоном вскрывшихся пустот. Бетонная смесь должна приготовляться высоких марок (не ниже 300 кг/см2) с повышенным расходом цемента. Для увеличения плотности добавляется мылонафт в размере 0,1 % от веса цемента.

При размораживании или выветривании кладки разрушенный бетон удаляется до границ прочного бетона, при ударе молотком по которому появляется металлический звук, и дефектное место бетонируется заново.

А. Торкретирование

При значительном выветривании бетонной кладки причалов и пристаней и при наличии большого числа других дефектов - мелких трещин, обнажений арматуры и т.д. - надводную часть кладки торкретируют. Торкретирование заключается в нанесении на поверхность кладки цементного раствора под большим давлением. Раствор применяют состава 1:3 - 1:4 при водоцементном отношении 0,10 - 0,15; песок должен быть чистым, крупностью не более 8 мм. Раствор наносят при помощи цемент-пушки, в которой приготовляется сухая смесь цемента и песка; давлением сжатого воздуха эта смесь подается по шлангам к соплу, где смешивается с водой и затем выбрасывается на поверхность ремонтируемой конструкции. Производительность цемент-пушки - 1 - 1,5 м3/час, расход воздуха - 5 - 6 м3/мин, давление - до 4 атм.

Перед нанесением торкретного слоя поверхность кладки должна быть тщательно очищена, слабый бетон удален, арматура очищена от ржавчины. Для увеличения прочности торкретного слоя и лучшего сцепления его с кладкой рекомендуется вести торкретирование по металлической сетке. Сетку (из проволоки диаметром 2 - 4 мм с ячейками 5 - 10 см) привязывают к штырям из арматурного железа диаметром 4 - 6 мм, которые заделывают в кладку на глубину 15 - 20 см и размещают на расстояниях 50 - 60 см.

Торкретирование производят слоями толщиной 10 - 20 мм, последующие - после схватывания предыдущих. Полная толщина слоя торкрета составляет обычно 30 - 40 мм. Торкретные слои следует обильно смачивать водой и защищать от солнечных лучей во время твердения раствора.

Б. Заделка раковин

Внутренние пороки кладки паромов и причалов - каверны, пористости и пр. - устраняют заполнением их цементо-песчаными растворами состава 1:1 - 1:4 или водоцементным раствором (без песка). Цемент берут активностью не ниже 300 кг/см2. Для лучшего заполнения мелких трещин и пор рекомендуется добавлять в растворы пластифицирующие добавки: мылонафт в количестве 0,1 % от веса цемента или сульфатно-спиртовую барду - 0,25 % от веса цемента.

Каверны для заделки вскрывают, очищают от слабого бетона и промывают напорной водой. Раковины заполняют литым цементо-песчаным раствором, который подается под давлением до 10 - 15 атм по шлангам к инъекторам.

ПРИЛОЖЕНИЯ

Приложение 1

ПРАВИЛА

ОРГАНИЗАЦИИ И ДВИЖЕНИЯ КАТЕРНЫХ, ПАРОМНЫХ И ЛОДОЧНЫХ ПЕРЕПРАВ

Общие положения

1. Катерные, паромные и лодочные переправы на реках и озерах имеют большое значение для обеспечения связи в районах, областях, краях и автономных республиках, пересеченных реками, озерами и другими водными препятствиями.

В соответствии с этим катерные, паромные и лодочные переправы предназначены бесперебойно удовлетворять потребности народного хозяйства в перевозке через реки и озера пассажиров, автомашин, повозок, скота и грузов.

2. Настоящие правила определяют систему организации работы катерных, паромных и лодочных переправ, а также основные требования и условия по содержанию средств переправ.

3. Действие настоящих правил распространяется на все переправы через реки, озера, заливы и искусственные водные пути на территории РСФСР, подведомственные Министерству автомобильного транспорта и шоссейных дорог.

4. Работа катерных, паромных и лодочных переправ в пограничных зонах регулируется, помимо настоящих правил, международными соглашениями и специальными законодательными актами.

5. Знание настоящих правил и точное их выполнение обязательны для всех работников, связанных с работой катерных, паромных и лодочных переправ.

6. Дополнение и изменение настоящих «Правил организации и движения катерных, паромных и лодочных переправ министерств и ведомств РСФСР» производится только Министерством автомобильного транспорта и шоссейных дорог РСФСР.

7. Катерные, паромные и лодочные переправы (постоянные и временные) организуются по согласованию с обл(край) исполкомами, Советами Министров АССР и местными советами, а переправы на судоходных участках рек, кроме того, и с разрешения бассейнового управления пути и судоходной инспекции Министерства речного флота.

8. Указания органов судоходной инспекции и Речного Регистра СССР обязательны для всех владельцев переправ и их работников, связанных с работой паромных переправ. Надзор за работой катерных и паромно-лодочных переправ осуществляется территориальными организациями и организацией, ведающей переправой.

9. В развитие настоящих правил и в соответствии с ними могут издаваться местные правила и инструкции.

Местные правила составляются организацией, ведающей переправой, согласовываются с местными советами депутатов трудящихся, а на судоходных участках речных путей - и с органами Судоходной инспекции Министерства речного флота, и утверждаются вышестоящим органом.

Пристанские и причальные устройства переправ

10. Пристанские участки переправ предназначены для причаливания судов к берегу, обеспечения безопасной стоянки их у берега, посадки, высадки, обслуживания пассажиров, погрузки автомобилей, повозок, скота и грузов. Для этой цели пристанские участки должны быть оборудованы береговыми или плавучими причалами (дебаркадерами, понтонами), трапами и сходнями с поручнями, помещениями для пассажиров, ожидающих посадки, спасательным и противопожарным оборудованием и подъездными дорогами.

11. Судовые подходы к причалам должны быть очищены от подводных препятствий, иметь достаточную глубину, обеспечивающую безопасный подход и отход судов.

12. Плавучие причалы (дебаркадеры, понтоны и т.п.) должны быть прочно ошвартованы с носа и кормы с установкой упорных приспособлений со стороны берега.

Примечание: Настоящие «Правила» и должностные инструкции (Приложения 1 - 2) составлены на основе действующих «Временных правил организации и движения катерных, паромных и лодочных переправ Министерств и ведомств РСФСР» Министерства речного флота СССР, 1953 г.

13. Устройство и содержание подъездных дорог к переправам возлагается на соответствующие дорожные отделы.

14. Спасательные средства (спасательные круги, шары, линии, лееры и т.п.) на пристанских участках переправ в исправном состоянии размещаются в порядке, установленном Правилами.

15. Размещение исправных противопожарных средств должно точно соответствовать требованиям пожарной охраны.

16. Освещение пристанских участков переправ устанавливается с расчетом, чтобы обеспечивать возможность безопасного движения погрузки-выгрузки автомашин, повозок, скота и грузов и высадки пассажиров.

Флот переправ и движение его

17. Постройка судов для переправ производится по проектам, соответствующим «Правилам Речного Регистра СССР», «Правилам пожарной безопасности» и «Правилам плавания по внутренним водным путям СССР».

18. Конструкция судов на переправах должна обеспечивать их безопасное плавание, безопасный проезд пассажиров, сохранность автомашин, повозок, скота и грузов.

19. Суда, работающие на переправах, должны находиться в исправном техническом состоянии, иметь судовые свидетельства и др. документы, спасательные, противопожарные, водоотливные, сигнальные средства и быть укомплектованы квалифицированными кадрами согласно утвержденным штатам.

20. Техническое состояние судна, нормы для него пожарного, спасательного и др. оборудования устанавливаются специальными местными комиссиями с участием гор(рай)исполкома.

21. Паромы на период весеннего разлива на озерах и широких участках рек (свыше 500 метров) снабжаются исправной весельной лодкой, пассажировместимостью не менее 10 человек. Лодка снабжается спасательными и водоотливными принадлежностями, фонарем с лампой или свечами и причаливается под кормой парома.

22. Все паромы и переправные лодки оборудуются спасательными леерами, укрепленными по обоим бортам по всей длине судна на высоте не выше 20 сантиметров от грузовой ватерлинии.

23. Для катеров, паромов, лодок и др. судов переправ устанавливаются и обозначаются в их паспортах и судовых свидетельствах нормы максимальной грузоподъемности и пассажировместимости. Нормы эти вывешиваются на видном месте судна, а на лодке вывешиваются на банке (скамейке). За соблюдение норм грузоподъемности и пассажировместимости отвечает соответствующий командир судна - шкипер, паромщик, лодочник, старшина (капитан).

24. Паромы и переправные лодки должны иметь в носовой части по обе стороны форштевня номер или название судна и сокращенное название организации - владельца судна, а самоходные суда, кроме того, и номер судового свидетельства.

25. Паромы, передвигающиеся с помощью канатов, во время стоянки парома у берега судоходной реки должны опускать канат на дно реки. При приближении судов и плотов к канатной переправе работа парома прекращается до момента прохода судов или плотов. При проходе по реке судов и плотов мимо канатной переправы паром не должен находиться у прижимного или ходового берега, а должен заблаговременно отводиться к противоположному берегу.

При приближении к канатной переправе судов и плотов, плывущих по лоту или со спущенными на дно цепями, по сигналу паротеплохода «обращаю внимание» канат переправы должен быть освобожден от привязи на одном берегу.

Сигнал «обращаю внимание» подается паротеплоходом свистками (один продолжительный, три коротких и снова один длинный), а самосплавным плотом или судном - часто повторяющимися ударами в колокол или металлическую доску.

26. На каждой канатной переправе через судоходную реку должно постоянно находиться на вахте достаточное количество рабочих, которые при проходе по реке судов или плотов обязаны немедленно стравить или при сигнале «обращаю внимание» убрать канат (освободить его от привязи на одном берегу) для обеспечения безопасного прохода судов или плотов.

27. Несамоходные суда переправ должны иметь для сигнализации сигнальный фонарь, колокол, металлическую доску или рожок, флаг для отмашки (манишку) белого цвета длиной и шириной на менее 70 см и фонарь-отмашку с белым огнем.

Самоходные суда переправ, кроме того, должны иметь два свистка или сирену, слышимые на расстоянии одного километра.

28. В ночное время все несамоходные суда переправ должны иметь световые отличительные знаки - сигнальные огни ходовые (при движении) и стояночные (при стоянке у берега).

29. На судах переправ длиной более 30 и сигнальные огни поднимаются на высоту не менее 6 м над палубой, а на судах длиной менее 30 м (за исключением гребных лодок) - на высоту не менее 2 м над палубными надстройками. Сигнальные огни помещаются на мачтах, а при отсутствии их - на специально поставленных флагштоках.

30. Кроме отличительных (неподвижных) огней для сигнализации при встречах и пропуске судов несамоходные суда переправ используют имеющиеся особые белые огни - фонари-отмашки.

31. На паромах при стоянке их и движении на мачте или флагштоке в ночное время вывешивается один белый огонь, видимый на расстоянии не менее 4 километров.

32. На паромах-самолетах поднимаются на мачте два расположенных вертикально один над другим огня, верхний - зеленый, нижний - белый.

33. На переправных гребных лодках и шлюпках с подвесными моторами и стационарными двигателями мощностью до 10 л.с. во время плавания в ночное время должен быть на носу белый огонь, видимый со всех сторон.

34. На канатных переправах по обоим берегам близ концов канатов в ночное время постоянно должны иметься белые яркие огни, освещающие положение каната. Свет этих огней должен падать вниз и не мешать управлению проходящих судов, для чего сверху фонари прикрываются колпаками.

35. На дебаркадерах и понтонах переправ так же, как и на паромах, должен быть (на мачте или флагштоке) один белый огонь, видимый на расстоянии не менее 4 км, и один белый огонь на стенке надстройки дебаркадера у приемного пролета.

36. Все самоходные суда переправ (за исключением шлюпок с подвесными моторами и стационарными двигателями мощностью до 10 л.с.) в ночное время должны иметь следующие световые сигналы:

а) при движении без парома: белый топовый огонь на передней мачте или флагштоке, видимый впереди судна по дуге горизонта в 225° на расстоянии 4 км в темную ночь при чистой атмосфере; бортовые (кожуховые) огни: зеленый - на правой стороне и красный - на левой стороне судна, каждые видимые по дуге горизонта в 112,5° (считая от носа до траверза 90° и позади траверза 22,5°) на расстоянии не менее 4 км в темную ночь при ясной погоде; гакобортные белые огни: один (гаковый) сзади трубы, видимый по дуге горизонта в 136°, и два на торцевых (задних) стенках кожуховых кают или надстроек, видимые по дуге горизонта в 180°;

б) при движении с паромом: кроме бортовых цветных и гакобортных огней должны быть еще два белых топовых огня, расположенных на передней мачте или флагштоке вертикально один под другим с расстоянием между ними 0,5 м;

в) при движении с паромом, буксируемым под крылом самоходного судна, а не на буксирном тросе: на носовой мачте или флагштоке должны быть три топовых огня: два белых, между ними один зеленый; бортовые красный и зеленый, а также три гакобортных; при этом на буксирном пароме должен быть добавочный белый бортовой огонь с противоположной от буксира стороны;

г) на стоянке: один белый огонь на передней мачте или флагштоке и один белый огонь на крыле капитанского мостика с ходовой стороны, видимый с трех сторон (по траверзу, с носа и кормы); гакобортные огни и огонь в штурвальной рубке.

37. Для сигнализации при встрече с судами или плотами употребляется отмашка: днем ручной белый флаг длиной и шириной не менее 70 см, а ночью - фонарь с белым огнем (железный ручной или электрический); фонарь для отмашки имеет стекло только с одной стороны, а стенки остальных сторон глухие. Огонь фонаря-отмашки должен быть виден не менее чем за 4 км.

38. Сигнал «отмашки» дается с той стороны судна, с которой необходимо пропустить встречные или обойти обгоняемые суда и плоты. Отмашка дается с края мостика или кожуха или же непосредственно с борта судна (где нет мостика); днем - флагом, а ночью - проблесками огня (миганием).

Отмашка производится до тех пор, пока от встречного или обгоняемого судна или плота не будет получен ответный сигнал о согласии или несогласии пропустить судно.

39. Сигналом требования к проходящим паро-теплоходам уменьшить ход является: с паромов, лодок или с берега - частые удары в колокол или металлическую доску, а с самоходных судов - четыре продолжительных свистка. Паро-теплоходы, от которых требуют уменьшения хода, подтверждают двумя короткими и одним продолжительным свистками, что сигнал ими понят.

40. Судно, терпящее бедствие или требующее помощи от другого судна или с берега, подает следующие сигналы:

а) самоходные суда - ряд продолжительных гудков с переменным усилием и ослаблением звука (заунывные гудки), а в исключительных случаях, при невозможности подачи такого сигнала - частые удары в колокол или в металлическую доску;

б) несамоходные суда - часто повторяемые удары в колокол или в металлическую доску.

Кроме того как на самоходных, так и на несамоходных судах днем приспускается флаг до половины мачты, а ночью попеременно приспускается и поднимается мачтовый белый огонь. Суда с электрическим освещением вместо приспускания огня производят мигание верхним (стояночным) мачтовым огнем.

41. Сигнал тревоги «человек за бортом» подается паро-теплоходами (в случае падения человека за борт) тремя короткими свистками главного звукового сигнала.

42. В местах большого скопления людей на переправах ставятся столбы (мачты) высотой в 8 - 10 м, окрашенные в темно-зеленый цвет, на которые в момент несчастья с людьми поднимается шар красного цвета диаметром в 1 м, указывающий судам на необходимость оказать помощь в спасении людей; ночью с этой целью поднимаются два красных фонаря, расположенные горизонтально.

43. Сигналами при встречах судов и плотов являются: днем - отмашка флагом-манишкой, а ночью - фонарем. Перед подачей сигнала отмашки на паро-теплоходах дают продолжительный свисток, а на несамоходных судах и плотах, идущих самосплавом, ударяют в колокол или металлическую доску или трубят в рожок.

44. Суда и плоты как при встрече, так и при обходе обмениваются установленными сигналами во всякое время суток.

45. При встрече судов судно, идущее сверху по течению, дает первым на расстоянии не менее 1 км продолжительный непрерывный свисток, махая отмашкой в ту сторону, в которую должно уклониться идущее снизу (против течения) судно. Последнее, если расхождение возможно и безопасно, должно дать немедленно такой же ответный сигнал и отмашку. После этого оба судна уклоняются в сторону согласно отмашке, принимая меры предосторожности.

46. Если с судна, идущего против течения, заметна опасность для судна, идущего по течению, то даются тревожные свистки, предупреждающие об опасности.

47. Если судно, идущее против течения, без очевидной опасности для себя или встречного судна, не может принять сигнал расхождения, оно обязано немедленно дать два коротких свистка, отмахивая в желаемую сторону, и уменьшить свой ход настолько, чтобы не иметь движения вперед, или отойти назад. Если же оно не может пропустить встречное судно, то должно давать тревожные свистки.

48. Если идущее сверху судно не может по какой-либо причине определить в какую сторону удобнее оставить встречный теплоход, то оно заблаговременно (не менее как за 1 км) дает два продолжительных свистка без отмашки; тогда избрание курса предоставляется судну, идущему снизу. Последнее, дав продолжительный свисток, отмахивает в соответствующую сторону, а идущее сверху, подтвердив этот сигнал, действует согласно ему.

49. Если два сближающихся при встрече судна еще не подали сигнала расхождения, или не ответили на эти сигналы, или неясно их поняли, или после повторной подачи сигналов не достигли соглашения о расхождении, то судно, идущее снизу, должно остановиться и запросить сигналом «обращаю внимание» ясного указания от судна, идущего сверху; последнее также обязано остановиться, дать сигнал и отмашку и после получения от судна, идущего снизу, согласия оба судна могут продолжать путь.

50. Переправные самоходные и несамоходные суда (паромы) не должны отходить от причала к противоположному берегу до пропуска проходящих по реке судов в следующих случаях:

а) при наличии идущих сверху самоходных судов и буксирных караванов, находящихся от причала переправы менее 1 км;

б) при наличии идущих снизу самоходных судов и буксирных судов, находящихся от причала переправы менее 0,5 км.

51. Гребным переправным лодкам, шлюпкам с моторами и моторным лодкам запрещается пересекать курс теплоходов. Проходя параллельно курсу последних, гребные лодки или шлюпки не должны мешать движению теплоходов и обязаны немедленно выполнять подаваемые им сигналы.

52. При отходе от причала капитан (рулевой) самоходного переправного судна обязан взять на буксир паром со всей осторожностью и не допускать рывков во избежание падения людей, скота и грузов, находящихся на пароме, и обрыва буксира.

53. При подходе к причалу капитан (рулевой) самоходного судна обязан подвести буксирный паром без толчков и сильного навала парома на причал, во избежание несчастных случаев с людьми и судами. Особая осторожность должна быть проявлена при подходе к причалу в навальный ветер.

54. Подчалка к буксирным перевозам и паромам лодок (шлюпок) с людьми воспрещается.

55. Паром канатной переправы во время движения в тумане дает сигналы через каждые 2 - 3 минуты ударом в колокол или металлическую доску.

56. Во время ледохода работа переправных судов с деревянными и слабыми металлическими корпусами воспрещается. Также запрещается работа всех переправных судов во время ветра и тумана, угрожающего безопасности плавания данного судна.

57. Движение переправных судов организуется по расписаниям, согласуемым с местными советскими органами и утверждаемыми управлениями по транспортному освоению малых рек при обл(край) исполкомах и Советах Министров АССР, местными органами Главного дорожного управления при Совете Министров РСФСР и Министерством коммунального хозяйства РСФСР и др. владельцами переправ.

Обязанности и ответственность работников переправ

58. За правильную организацию работы переправы, за исправное содержание и обеспечение ее необходимыми материальными средствами несет ответственность уполномоченный на это работник (начальник переправы), на которого возлагается и общее наблюдение за безопасностью движения и стоянкой судов переправы.

59. Каждый работник, поступающий на работу на переправу, проходит испытание по знанию настоящих временных правил организации и движения паромных и лодочных переправ на реках и озерах РСФСР и «Устава службы на судах речного флота СССР».

60. Прием на работу и приемные испытания производятся должностными лицами ДЭУ.

61. Принимаемые на переправу работники должны подвергаться медицинскому освидетельствованию для определения пригодности их для работы по состоянию здоровья.

62. Штаты команд на судах переправ утверждаются руководителями переправ.

63. Комплектование командного состава судов на переправах производится из лиц, имеющих дипломы или удостоверения на право занятия соответствующих должностей.

На переправные лодки и паромы назначаются опытные лодочники (паромщики), умеющие хорошо управлять лодкой и паромом.

64. Обязанности личного состава судов определяются «Уставом службы на судах речного флота СССР» и должностными инструкциями.

Приложение 2

ДОЛЖНОСТНЫЕ ИНСТРУКЦИИ МАСТЕРА И ШКИПЕРА ПАРОМНОЙ ПЕРЕПРАВЫ

Обязанности мастера паромной переправы

1. Мастер паромной переправы отвечает за весь комплекс сооружений вверенной ему переправы, является материально ответственным лицом.

2. Мастер паромной переправы назначается приказом начальника дорожного участка или начальника дорожного управления.

3. Обслуживающий персонал переправы подчиняется мастеру и обязан соблюдать все правила, приведенные в настоящей инструкции.

4. Мастер паромной переправы обязан:

а) осуществлять технический надзор за переправой;

б) вести книгу учета технического состояния переправы;

в) своевременно организовывать и проводить ремонт, обеспечивать переправу необходимыми материалами и инструментом для проведения ремонтных работ;

г) следить за поддержанием переправы в чистоте, за обеспечением противопожарных мероприятий, за наличием спасательного оборудования;

д) иметь техническую документацию на переправу, штатный список и содержать их в исправном состоянии, а также вести табель учета рабочего времени;

е) обеспечить бесперебойную, безопасную работу переправы;

ж) периодически проверять знание должностных инструкций подчиненных ему работников.

5. Мастер паромной переправы имеет право:

а) при наличии в штате парома подчиненных ему работников, привлекать их к работе в сверхурочное время для выполнения авральных и аварийных работ; отстранять от работы сотрудников, действия которых нарушают безопасность плавания парома, угрожают жизни людей и сохранности перевозимого имущества или связаны с злоупотреблениями по службе, а также представлять к поощрению особо отличившихся в выполнении производственных заданий работников паромной переправы;

б) мастер паромной переправы несет полную юридическую и административную ответственность за выполнение возложенных на него обязанностей.

Обязанности шкипера (паромщика) паромной переправы

1. Шкипер паромной переправы является единоначальником и руководителем введенного ему парома. Он несет полную ответственность за техническое состояние парома и за безопасный перевоз пассажиров и грузов.

2. Шкипер паромной переправы назначается и перемещается приказом начальника дорожного участка или начальником дорожного управления.

3. Шкипер паромной переправы обязан:

а) обеспечить бесперебойную работу парома в соответствии с утвержденным производственным заданием (планом) и расписанием движения парома;

б) правильно организовывать посадку - высадку пассажиров и погрузку - выгрузку скота, автомашин, повозок и грузов.

Во время посадки - высадки пассажиров шкипер обязан находиться около трапов, положенных с парома на причал, следить за их исправностью;

в) знать конструкцию своего парома;

г) постоянно следить за водотечностью парома, немедленно принимая меры к откачке поступающей в корпус воды;

д) иметь в необходимом количестве инвентарь, сохранять и содержать в исправности и чистоте паром, его оборудование, такелаж и имущество;

е) иметь и содержать в надлежащем порядке все судовые документы, предусмотренные правилами (паспорт, судовое свидетельство, акт приемки парома в эксплуатацию, ремонтную ведомость, пожарно-контрольный формуляр, штатный список команды, книгу жалоб и предложений);

ж) повседневно перед началом работы парома или при приемке его от предшествовавшего по смене шкипера проводить осмотр парома, проверять наличие и состояние противопожарного инвентаря, спасательных средств и другого инвентаря, устраняя немедленно все выявленные в них дефекты; содержать в исправном состоянии и постоянной готовности противопожарные водоотливные и спасательные средства и при необходимости лично участвовать при их использовании;

з) не допускать курения пассажиров на пароме в неустановленных местах;

и) принимать все меры по предупреждению аварий и ликвидации их последствий; во время проломов обшивки парома, расхождения швов уметь наложить пластырь, подвести зонт, сделать заделки пролома корпуса парома;

к) вести журнал работы парома;

л) знать и выполнять правила управления паромом;

м) обеспечивать своевременный и безопасный пропуск проходящих по реке, мимо переправы, судов и плотов;

н) знать и выполнять: «Правила организации и движения катерных, паромных и лодочных переправ», «Правила пользования паромными и лодочными переправами пассажирами, сопровождающими гурты скота, автомашины и повозки»; «Правила перевозки грузов»; санитарные правила, действующие инструкции по противопожарным и спасательным мероприятиям; настоящую инструкцию и все распоряжения по переправам, относящиеся к кругу его обязанностей.

4. Шкипер парома в административном отношении подчиняется мастеру переправы. При буксировке парома самоходным судном шкипер подчиняется только распоряжениям капитана (старшины) самоходного судна.

5. Шкиперу запрещается уход с парома при посадке-высадке пассажиров, погрузке-выгрузке скота, автомашин, повозок и грузов.

Приложение 3

ОРГАНИЗАЦИЯ ПОГРУЗКИ И ВЫГРУЗКИ АВТОМОБИЛЕЙ И ГРУЗОВ. ПОСАДКА, ПРОЕЗД И ВЫСАДКА ПАССАЖИРОВ

Общие положения

1. Действие настоящих «Правил» распространяется на все переправы через реки, озера, заливы и искусственные водные пути на территории РСФСР, состоящие в ведении Министерства автомобильного транспорта и шоссейных дорог РСФСР.

Дополнение и изменение их производится только с разрешения Министерства.

2. Перевозки пассажиров, скота, автомашин и повозок производятся на катерах, паромах, лодках и др. приспособленных для этой цели судах, имеющих судовые свидетельства и др. судовые документы в соответствии с настоящими «Правилами».

3. На пристанских участках переправ при наличии соответствующих помещений на берегу или на дебаркадерах отводятся помещения для ожидающих пассажиров.

Порядок посадки и высадки пассажиров

4. Начальник переправы и шкипер парома, лодки, или капитан (старшина) самоходного судна обязаны организовать посадку и высадку пассажиров, не допуская их сутолоки и скопления.

5. Посадка пассажиров начинается после въезда на него автомашин, повозок и загона скота.

6. Высадка пассажиров с судна производится после остановки и учалки судна и подачи на причал трапов.

7. При посадке и высадке пассажиров около трапов с барьерами должны находиться работники переправы или судна.

Примечание: Настоящие «Правила» составлены на основе действующих «Временных правил пользования катерными, паромными и лодочными переправами пассажирами, сопровождающими гурты скота, автомашины и повозки» Министерства речного флота СССР, 1953 г.

Порядок проезда пассажиров и провоза ручной клади

8. Запрещается перевозить:

а) вещи, которые могут повредить или загрязнить судно;

б) заряженные ружья;

в) неприятно пахнущие предметы;

г) огнеопасные, взрывчатые и отравляющие ядовитые вещества.

9. Забота о целости и сохранности ручной клади лежит на самих пассажирах.

10. При обнаружении легковоспламеняющихся, взрывчатых и отравляющих ядовитых веществ владелец их привлекается к уголовной ответственности.

11. Курение на переправном судне, как правило, не разрешается, а если разрешается, то только в специально отведенном для этого месте.

12. Проходы к служебным помещениям и местам общественного пользования на переправном судне должны быть свободны от ручной клади, подвод, груза.

13. Пассажирам и лицам, сопровождающим скот, автомобили и повозки, запрещается вступать в пререкания с работниками переправы. Все возникающие споры и недоразумения разрешаются на берегу начальником переправы, а на судна шкипером (старшиной).

Запрещается въезд на паром и выезд с парома автомобилей и повозок с людьми, кроме шофера или кучера повозки. Запрещается посадка людей на автомобили и повозки, находящиеся на пароме. При перевозке автомобилей или повозок на пароме под задние колеса обязательно подкладываются специальные деревянные клинья, которые в достаточном количестве должны находиться на пароме. Бортовые ограждения на пароме должны быть прочно укреплены.

Порядок перевозки животных и птиц

14. Перевозка животных и птиц на паромных переправах производится в сопровождении владельцев или специальных лиц.

15. Крупные животные, а также овцы, козы, свиньи должны быть привязаны к барьеру, к повозке или автомобилю. При массовой перевозке животные должны помещаться в специальные загоны, отгороженные от пассажиров, повозок и автомобилей.

16. Мелкие животные и птицы при перевозке должны находиться в клетках. Собаки перевозятся обязательно в намордниках, на цепочках или ременных поводках.

17. Погрузку и выгрузку животных и птиц на переправных судах, а также уход за ними при перевозке осуществляют сопровождающие их лица.

Порядок перевозки автомобилей и повозок

18. Перевозка автомобилей и повозок на паромных переправах производится в сопровождении специальных лиц (владельцев или обслуживающих их работников).

19. Погрузка и выгрузка автомобилей и повозок на паромах лежит на обязанности сопровождающих лиц.

20. После въезда на паром двигатель автомобиля выключают. Включение мотора автомобиля на пароме разрешается только в момент выезда с парома в пункте назначения.

При размещении автомобилей и повозок на пароме, а также при их погрузке - выгрузке должна быть обеспечена равномерная загрузка парома, не допускающая крена или диферента. Погрузка-выгрузка автомашин, повозок, скота разрешается только при условии полной ошвартовки парома у причала и установки переходных мостиков, трапов.

Порядок погрузки и выгрузки автомобилей повозок и животных

21. При одновременной перевозке на пароме автомобилей, повозок и животных погрузка производится в следующем порядке: сначала въезжают на паром автомобили, потом повозки и после загоняются (грузятся) животные.

22. При одновременной перевозке на пароме автомашин, повозок и животных выгрузка с парома производится в следующем порядке: сначала выгоняются (выгружаются) животные, затем выезжают повозки и, наконец, автомобили.

Порядок ведения книг жалоб и предложений

23. На всех судах и причалах переправ имеются книги жалоб и предложений, пронумерованные, прошнурованные и опечатанные сургучной печатью.

24. Книги жалоб и предложений находятся у начальников переправ. Книга жалоб и предложений предъявляется пассажиру по первому его требованию. О месте нахождения книги жалоб и предложений должны быть вывешены объявления на видном месте.

25. Пассажиры, пишущие жалобы и предложения, обязаны указывать в книге обстоятельства дела, время записи, свое имя, отчество, фамилию, адрес, а также (по возможности) имя, отчество, фамилию и адрес свидетелей.

26. По каждой жалобе должностное лицо, на которое пишется жалоба: шкипер, старшина, начальник переправы (если жалоба пишется о непорядках на судне или причале) обязано в книге жалоб и предложений дать свое объяснение, указать свидетелей, которые могут подтвердить правильность его объяснения, их адреса, а копию жалобы и объяснения направить владельцу переправы (Управлению автодороги, ДЭУ) не позднее трех суток.

27. Начальники переправ обязаны лично ежедневно рассматривать жалобы и предложения и немедленно принимать все необходимые меры для устранения указанных в жалобах непорядков и для осуществления внесенных предложений.

28. Ответы лицам, написавшим жалобу или предложения, даются начальниками переправ не позднее чем через пять суток после подачи жалобы или предложения, а владельцами переправы - не позднее чем через 10 суток с момента поступления копии жалобы или предложения.

29. Контроль за своевременным расследованием жалоб и рассмотрении предложений на судоходных путях производят соответствующие высшие органы владельцев переправ (Министерства и республиканские ведомства).

Приложение 4

НОРМЫ СНАБЖЕНИЯ СУДОВ ПЕРЕПРАВ СПАСАТЕЛЬНЫМИ ПРИБОРАМИ И ПРИНАДЛЕЖНОСТЯМИ

(В соответствии с «Правилами снабжения и оборудования судов внутреннего плавания СССР спасательными средствами» Министерство речного флота СССР, 1953 г.)

§ 1. К спасательным приборам относятся: спасательные шлюпки, плоты, скамейки и столы, а к спасательным принадлежностям - спасательные круги и нагрудники.

§ 2. Все спасательные средства (приборы и принадлежности), находящиеся на судах, должны быть годными к действию.

§ 3. Паромы и дебаркадеры разряда «Р» должны иметь шлюпку или лодку классов 3 или 4, а разряда «Л» - лодку класса 4; на реках 5 - 6 - 7 классов снабжение паромов лодкой не обязательно.

К классу 3 относятся рабочие шлюпки или лодки с наименьшими главными размерами: длина 3,7 м, ширина 1,25 и высота борта 0,45.

К классу 4 относятся деревянные лодки местного изготовления, постройки озерного и речного типа.