| Информационная система |  |

МЕХАНИЗИРОВАННОЕ УСТРОЙСТВО

ЦЕМЕНТОБЕТОННЫХ ПОКРЫТИЙ

ЛОТКОВЫХ РЯДОВ

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта разработана на основе применения принципов научной организации труда и предназначена для использования при составлении проектов производства работ и при организации труда на объекте.

В настоящей технологической карте предусмотрены:

сменная производительность - 200 м покрытия;

состав комплексной бригады - 28 чел.;

затраты труда на 1000 м2 покрытия - 31,7 чел-дн;

применение профилировщика основания ДС-502А (Д-345), бункерного распределителя ДС-503А (Д-375) и бетоноотделочной машины ДС-504А (Д-376) с переоборудованными рабочими органами;

использование приспособления для механизированного уплотнения бетона по краям укладываемой полосы, расположенного на бетоноотделочной машине ДС-504А (Д-376);

применение машины (конструкции СУ-910 треста «Юждорстрой» Главдорстроя) на базе автомобиля ЗИЛ-164А для ухода за бетоном нанесением пленкообразующих материалов (битумной эмульсии).

Однослойное цементобетонное покрытие лоткового ряда имеет толщину 24 см и ширину 3,5 м и укладывается по битумопесчаному выравнивающему слою толщиной 5 см; расстояние между дождеприемными колодцами - 50 м, соединение плит в продольных швах - на шпунте; швы сжатия (через 7 м) и швы расширения (через 56 м) нарезают в свежеуложенном бетоне при температуре воздуха во время бетонирования от +10° до +25 °С.

В технологическую карту не включены подвозка битумно-песчаной бетонной смеси и других строительных материалов и изделий к месту работ и устройство дождеприемных колодцев.

Во всех случаях применения карту следует привязывать к местным условиям производства работ с учетом конструктивных особенностей покрытия, материала выравнивающего слоя, способов нарезки швов и ухода за бетоном.

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

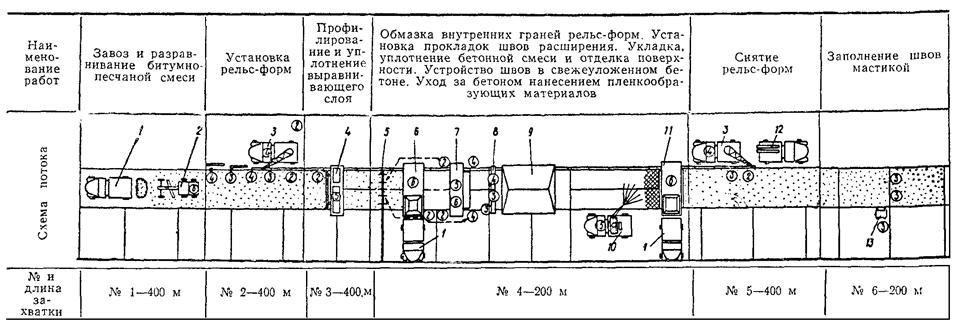

Цементобетонное покрытие лотковых рядов сооружают поточным методом с применением комплекта бетоноукладочных машин (рис. 1). До начала работ по устройству выравнивающего слоя в пределах захватки должны быть полностью закончены и приняты технической инспекцией все работы, связанные с устройством основания, водоотвода и дождеприемных колодцев. Устройство лотковых рядов начинают после бетонирования основных полос ВПП, РД и МС.

При устройстве цементобетонных покрытий лотковых рядов выполняют следующие технологические операции (рис. 1):

завоз и разравнивание битумно-песчаной смеси;

установку и снятие рельс-форм;

окончательное профилирование и уплотнение битумно-песчаного выравнивающего слоя;

обмазку граней плит и установку прокладок в швах расширения;

укладку и уплотнение бетонной смеси;

устройство швов;

уход за бетоном.

Завоз и разравнивание битумно-песчаной смеси

Битумно-песчаную смесь доставляют к месту работ автомобилями-самосвалами и разгружают на основание. Для обеспечения равномерной отсыпки смеси на основании небольшими кучками песка намечают места разгрузки каждого автомобиля-самосвала.

Битумно-песчаную смесь отсыпают на 0,5 м шире бетонируемого лоткового ряда со стороны рельс-форм. Границу отсыпки смеси обозначают колышками.

Завезенную битумно-песчаную смесь разравнивают автогрейдером Д-598А за два прохода по одному следу.

Установка и снятие рельс-форм

Рельс-формы устанавливают только в дневное время в количестве, обеспечивающем работу бетоноукладочных машин, в течение не менее двух смен.

Разбивочные работы перед установкой рельс-форм описаны в технологической карте «Устройство цементобетонных и железобетонных аэродромных покрытий», М., Оргтрансстрой, 1976.

Рельс-формы устанавливают автокраном, располагаемым на краю покрытия.

Смежные звенья рельс-форм соединяют замками и крепят штырями к основанию. После закрепления рельс-форм их полости засыпают песком, обкатывают профилировщиком ДС-502А (Д-345), проверяют нивелиром отметки в каждом стыке рельс-форм и в местах просадок подштопывают песок. Искривление рельс-форм в вертикальной плоскости не должно превышать 2, в горизонтальной - 5 мм. Разность высоты звеньев рельс-форм на стыках не должна превышать 3 мм.

Для быстрой и правильной установки рекомендуется пронумеровать рельс-формы, чтобы при перестановке сохранялся постоянный порядок их расположения. Рельс-формы необходимо систематически очищать, а все неисправные заменять. Запрещается перемещать рельс-формы волоком.

Рельс-формы следует снимать не ранее 18 ч после укладки бетона в покрытие при температуре твердения бетона +15 °С и выше и не ранее 24 ч при температуре твердения ниже +15 °С. При снятии рельс-форм при помощи лома с лапой извлекают штыри, а затем осторожно отделяют рельс-формы от бетона, очищают их от песка и наплывов. Запрещается забивать клинья, ломы между формой и плитой во избежание облома краев плит.

Рис. 1. Технологическая схема потока и расстановка рабочих при устройстве цементобетонных покрытий лотковых рядов:

1 - автомобиль-самосвал; 2 - автогрейдер Д-598А; 3 - автокран КС-1562А; 4 - профилировщик ДС-502А (Д-345); 5 - доска со штырями; 6 - бункерный распределитель бетона ДС-503А (Д-375); 7 - бетоноотделочная машина ДС-504А (Д-376); 8 - передвижной мостик для устройства швов; 9 - тент; 10 - автомобиль ЗИЛ-164А с оборудованием для нанесения пленкообразующих; 11 - самоходный распределитель песка (вводится в технологический поток при температуре воздуха более +25 °С); 12 - бортовая автомашина; 13 - емкость для мастики; кружками с цифрами обозначены расстановка рабочих и их разряд, пунктиром - переходы в течение смены

Окончательное профилирование и уплотнение битумно-песчаного выравнивающего слоя

Битумно-песчаный выравнивающий слой окончательно профилируют и одновременно уплотняют машиной ДС-502А (Д-345). Перед началом работы с профилировщика снимают все рабочее оборудование для устройства нормальных полос и переоборудуют машину на ширину 3,5 м. После уменьшения базы до 4,4 м и сборки рамы машины устанавливают профилирующий нож длиной 3450 мм без открылков. Секционные ножи болтами крепят к коробчатой балке ножа по профилю лоткового ряда. Со стороны гладких колес к треугольной коробке балки ножа крепят болтами удлиняющий нож-открылок длиной 600 мм.

На уплотняющий брус (длиной 3450 мм) крепят болтами навесное оборудование. Для увеличения прочности нижний корытообразный лист толщиной 5 мм, прогнутый по профилю лотка, усиливают ребрами жесткости через 50 см. К торцам вибробруса приваривают косынки из листовой стали толщиной 10 мм.

Работы по окончательному профилированию выравнивающего слоя начинают с установки профилирующего ножа машины на проектную отметку выравнивающего слоя с припуском 5 мм на уплотнение. Уплотняющий вибробрус устанавливают так, чтобы задняя кромка поддона была на проектной отметке выравнивающего слоя, а передняя на 5 мм выше.

Правильность установки припуска и угла наползания вибробруса характеризуется образованием перед профилирующим отвалом (ножом) непрерывного валика смеси высотой 7 - 10 см. До начала работ край покрытия тщательно очищают для прохода гладких колес профилировщика.

Профилирование и уплотнение битумно-песчаной смеси достигается за один проход профилировщика. После прохода профилировщика оставшиеся у рельс-форм валики смеси убирают.

Обмазка граней плит и установка прокладок в швах расширения

Грани плит обмазывают разжиженным битумом, предварительно очистив их от налипшего раствора и песка. В местах устройства швов расширения устанавливают деревянные прокладки со штырями и поддерживающим каркасом из арматурной стали диаметром не менее 6 мм. Штыри изолируют жидким битумом на 2/3 длины; толщина слоя изоляции должна быть не более 3 мм. На изолированные концы штырей надевают картонные или резиновые колпачки, заполненные на длину 3 см опилками или войлоком. Готовую конструкцию шва расширения, состоящую из двух частей длиной 1,75 м, устанавливают строго перпендикулярно оси лоткового ряда и надежно закрепляют штырями. Стыкующиеся концы прокладок закрепляют скобами из проволоки диаметром 6 - 8 мм. Для обеспечения плотного примыкания прокладок их стыкуют по косому срезу. Зазор между прокладками в стыке не допускается, а между краем прокладки и рельс-формой не должен превышать 5 мм. Прокладки должны стоять вертикально, а штыри - горизонтально (перпендикулярно плоскости прокладок).

Правильность установки прокладки и штырей, а также надежность их крепления проверяется технической инспекцией с составлением акта на скрытые работы.

Укладка и уплотнение бетонной смеси

Укладку и уплотнение бетонной смеси осуществляют комплектом бетоноукладочных машин ДС-503А (Д-375) и ДС-504А (Д-376), переоборудованным на ширину 3,5 м.

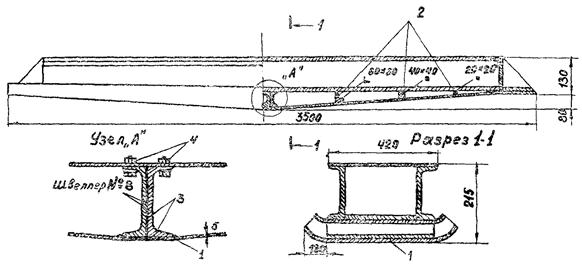

Для движения бункера бетонораспределительной машины ДС-503А (Д-375) по заданному профилю лотка на раму машины устанавливают по профилю лотка съемные направляющие рельсы на клиновых подкладках. Бункер при движении по направляющим рельсам распределяет бетонную смесь в соответствии с профилем лоткового ряда. После уменьшения базы и сборки рамы бетоноотделочной машины ДС-504А (Д-376) на нее устанавливают разравнивающий вал и уплотняющий вибробрус. Разравнивающий вал не переоборудуется по профилю лотка (в работе участвуют концевые лопасти вала, перемещающие излишки бетона к центру лотка). Уплотняющий вибробрус наращивают стальным листом с диафрагмами угловой и квадратной стали, соединенных сваркой и болтами (рис. 2). Дополнительно на уплотняющий вибробрус устанавливают вибратор с удлиненным валом привода. Выглаживающий брус на машину не устанавливают.

Рис. 2. Схема наращивания уплотняющего вибробруса бетоноотделочной машины ДС-504А (Д-376) и профилировщика ДС-502А (Д-345):

1 - стальной лист толщиной 5 мм, наращиваемый на низ уплотняющего вибробруса; 2 - диафрагмы из угловой и квадратной стали; 3 - сварка; 4 - крепление болтами

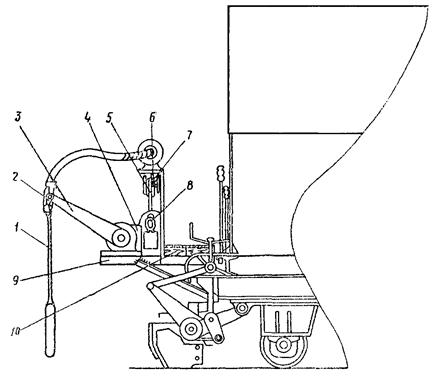

Бетоноотделочную машину оборудуют приспособлением для механизированного уплотнения бетона по краям укладываемой полосы (конструкции СУ-910 треста «Юждорстрой» Главдорстроя) (рис. 3). Электросхема приспособления обеспечивает автоматическое заглубление вибраторов, включение и вибрирование в течение 30 сек, выключение и подъем вибраторов в исходное положение. Через 30 сек процесс повторяется автоматически. Электросхема предусматривает аварийный автоматический подъем вибраторов при любой остановке бетоноотделочной машины или при вторичном проходе по бетону, что устраняет поломку приспособления и глубинного вибратора при движении машины назад или на транспортной скорости.

Рис. 3. Схема приспособления на бетоноотделочной машине ДС-504А (Д-376) для уплотнения бетона по краям укладываемой полосы:

1 - глубинный вибратор ИВ-67; 2 - хомут (соединен шарнирно с рычагом 3); 3 - рычаг; 4 - конический редуктор для погружения вибратора; 5 - рычаг привода механизма; 6 - трос диаметром 10 мм, длиной 9 м; 7 - направляющий блок; 8 - электровинт; 9 - кронштейн; 10 - мостик с перилами вдоль всей машины

До прохода машины ДС-503А края покрытия и рельс-форм очищают метлами. До начала работы необходимо подготовить машины и правильно отрегулировать рабочие органы.

Бункер распределителя бетона (ДС-503А) устанавливают в рабочее положение так, чтобы нижняя кромка бункера была выше рельс-форм на 2 - 3 см для образования запаса бетонной смеси на уплотнение.

Доставленную цементобетонную смесь выгружают в бункер распределителя и укладывают поперечными рядами с перекрытием уложенного ряда на 1/3 ширины нижнего отверстия бункера.

В местах расположения швов расширения бетонную смесь следует распределять осторожно во избежание повреждения конструкции шва. Бункер, заполненный бетонной смесью, располагают так, чтобы его ось была над швом, а затем равномерно распределяют смесь по обе стороны прокладки.

Уплотнение бетонной смеси производят бетоноотделочной машиной ДС-504А (Д-376). Перед началом работы настраивают рабочие органы машины: лопастной разравнивающий вал и уплотняющий качающийся вибрационный брус. Величину припуска бетонной смеси на уплотнение определяют перед началом работ путем пробных проходов машины. Нижние кромки разравнивающих лопастей с помощью двух регулирующих винтов устанавливают на отметке поверхности бетонной смеси (с учетом припуска на уплотнение). Положение нижних кромок лопастей фиксируется на двух шкалах.

Поддон уплотняющего вибробруса устанавливают под определенным углом наползания. Для этого брус при помощи штурвала опускают в крайнее нижнее положение, затем при помощи эксцентриков на каретках подвески, передвигающихся по рельс-формам, регулируют величину подъема передней кромки поддона, которая в зависимости от консистенции бетонной смеси должна составлять 3 - 5 мм. Затем устанавливают требуемый угол наползания уплотняющего вибробруса. В процессе работы необходимо постоянно следить за рабочими органами и регулировать их положение. Непрерывный валик бетонной смеси должен иметь высоту 10 - 15 см перед лопастным валом и 8 - 10 см перед уплотняющим вибробрусом; при нарушении этого требования необходимо проверить правильность установки бункера машины ДС-503А и лопастного вала бетоноотделочной машины. Во время работы нельзя останавливать машины с работающими вибраторами, так как это приводит к образованию неровности на покрытии.

При образовании раковин на поверхности бетонщики вручную добавляют смесь в заниженные места, после чего повторно пропускают бетоноотделочную машину. При этом выключают механизм вертикального качания уплотняющего вибробруса, а его переднюю кромку поднимают на 20 - 30 мм.

Небольшие неровности и валики на поверхности покрытия устраняют гладилками с длинной ручкой. При работе гладилками каждый последующий след необходимо перекрывать на 1/3 ширины гладилки, наклоняя ее под углом 15°. Сплошное заглаживание гладилками поверхности покрытия запрещается. Цементное молоко удаляют с покрытия капроновыми щетками с длинными ручками, перемещая их от оси к краям покрытия без нажима.

Ровность готового покрытия проверяют в поперечном направлении деревянным шаблоном, имеющим профиль лотка, в продольном направлении - рейкой длиной 3 м. При ровной поверхности рейка и шаблон после отрыва оставляют непрерывный равномерный след. Внешнюю кромку покрытия лоткового ряда обрабатывают металлической гладилкой с закругленным ребром. Острым ребром гладилки прорезают мелкую бороздку по линии кромки, а затем закругляют и выравнивают ее.

Устройство швов

Швы в цементобетонных покрытиях лотковых рядов устраивают в свежеуложенном бетоне при помощи закладных деревянных реек. Устройство швов расширения в свежеуложенном бетоне включает работы по образованию паза над прокладкой, а также работы по уплотнению и отделке бетонной смеси около кромок швов. Паз над прокладкой шва расширения устраивают немедленно после уплотнения и отделки поверхности покрытия. Сначала удаляют нашивную рейку, обнажают при помощи кельмы прокладку и устанавливают над ней вспомогательный шаблон. Затем уплотняют смесь около шаблона вдоль всего шва. Через 30 - 40 мин (в зависимости от температуры воздуха) шаблон осторожно извлекают из паза. Кромку паза выравнивают и закругляют при помощи специальной кельмы с загнутым краем.

Швы сжатия и продольный шов на примыкании лоткового ряда к покрытию нарезают вручную, утапливая в свежеуложенный бетон закладные деревянные рейки на швах сжатия на 6 см, на продольном шве - на 4 см.

Вдоль закладной деревянной рейки уплотняют и выравнивают смесь при помощи гладилок и кельм. Деревянные прокладки извлекают из швов, когда прекращается оплывание бетона у кромок. Края плит у шва закругляют и выравнивают при помощи кельмы. Для отделки продольного шва применяют специальный мастерок (рис. 4).

Рис. 4. Мастерок для отделки продольного шва:

1 - закругленная кромка для заглаживания свежего бетона; 2 - заточенная кромка для очистки поверхности затвердевшего бетона; 3 - ручка, смещенная на затвердевшую плиту

На время твердения бетона в покрытии швы закрывают битумированной бумагой и засыпают песком.

Швы заполняют мастикой не ранее 7 суток и не позже 30 суток после их устройства с помощью конусных леек. Излишки мастики после заполнения шва срезают горячей лопатой.

В конце участка бетонирования устраивают рабочий шов - устанавливают доску (без штырей) поперек бетонируемой полосы.

Уход за бетоном

После отделки покрытия и устройства швов в свежеуложенном бетоне поверхность бетона укрывают передвижным тентом, а спустя 10 - 20 мин после устройства швов, когда поверхность бетона станет матовой, на нее наносят битумную эмульсию с расходом 0,6 - 1 кг/м2.

Для нанесения пленкообразующих материалов используют машину на базе автомобиля ЗИЛ-164А (конструкции СУ-910 треста «Юждорстрой» Главдорстроя) (рис. 5), которую обслуживает один машинист-водитель. Эта машина не требует дополнительного обслуживания для заправки пленкообразующим материалом, горючим и водой, так как способна своим ходом прибыть на заправочную базу; в течение смены она используется также для подвозки штучных строительных материалов.

Рис. 5. Схема оборудования для розлива пленкообразующих материалов, смонтированного на автомобиле ЗИЛ-164А:

1 - шланг для сжатого воздуха; 2 - ресивер; 3 - резервуар для пленкообразующих материалов; 4 - насос для заполнения резервуара; 5 - шланг для подачи пленкообразующих материалов; 6 - краны для регулирования подачи воздуха и пленкообразующих; 7 - распылитель

В жаркое время года (при температуре воздуха более 25°), во избежание перегрева поверхности бетона лучами солнца, после формирования пленки поверхность покрытия засыпают песком или супесью слоем толщиной 4 - 5 см. Для этого применяют самоходный распределитель сыпучих материалов (конструкции СУ-862 треста «Центродорстрой» Главдорстроя). Ширина бункера распределителя, обусловливающая ширину рассыпаемого слоя песка, составляет 3,5 м. Загрузка песком боковая из автомобилей-самосвалов; скорость передвижения вперед-назад - 15 - 20 м/мин; толщина слоя рассыпаемого песка регулируется скоростью вращения лопастного вала, расположенного у выходной щели бункера; обслуживает машину один машинист 6 разр.

При производстве работ следует руководствоваться следующей технической литературой:

1. «Указания по производству и приемке аэродромно-строительных работ», СН 121-73, М., Стройиздат, 1974.

2. «Инструкция по устройству цементобетонных покрытий

автомобильных дорог», ![]() , М., «Транспорт», 1968.

, М., «Транспорт», 1968.

3. «Технические указания по уходу за свежеуложенным

бетоном дорожных и аэродромных покрытий с применением пленкообразующих

материалов», ![]() , М., Оргтрансстрой, 1970.

, М., Оргтрансстрой, 1970.

4. «Технические указания по устройству деформационных

швов в цементобетонных дорожных покрытиях», ![]() , М., Оргтрансстрой,

1969.

, М., Оргтрансстрой,

1969.

5. Сборник технологических карт «Устройство цементобетонных и железобетонных аэродромных покрытий», М., Оргтрансстрой, 1976.

6. Технологическая карта «Заполнение температурных швов новыми видами мастик и герметиков», М., Оргтрансстрой, 1971.

7. «Правила техники безопасности при строительстве, ремонте и содержании автомобильных дорог», М., «Транспорт», 1969.

ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ ПРИ СТРОИТЕЛЬСТВЕ ЦЕМЕНТОБЕТОННЫХ (ЖЕЛЕЗОБЕТОННЫХ) АЭРОДРОМНЫХ ПОКРЫТИЙ

При работе с комплектом бетоноукладочных машин необходимо соблюдать следующие требования:

а) перевозить рельс-формы на бортовых автомобилях или тракторных тележках;

б) грузить, разгружать и устанавливать рельс-формы кранами с соблюдением правил безопасности погрузочно-разгрузочных работ;

в) рельс-формы должны быть надежно закреплены;

г) при пуске машин необходимо соблюдать правила очередности включения узлов общей трансмиссии и отдельных агрегатов. Запрещается передвигать машины без сигнала; сигнал для работы бункера-распределителя бетона подается после ухода автомобиля-самосвала;

д) выгружать бетонную смесь из автомобиля-самосвала в бункер распределителя можно только после установки самосвала на ручной тормоз и подачи звукового сигнала;

е) запрещается очищать стенки бункера во время его перемещения или движения машины;

ж) при совместной работе бетоноукладочной и бетоноотделочной машин расстояние между ними должно быть не менее 10 м;

з) во время работы машин запрещается становиться на вибробрус и отделочный брус; нужно следить за тем, чтобы на верхней площадке вибробруса (вибродоски) не было бетонной смеси и посторонних предметов.

При заполнении швов мастиками или герметиками необходимо соблюдать следующие меры безопасности:

а) к работам по заполнению швов допускаются лица не моложе 18 лет;

б) лица, занятые на варке, разогревании и транспортировании горячих битумно-полимерных мастик, должны быть предварительно проинструктированы о безопасных способах загрузки и разгрузки варочного котла, варки и разогревания готовых мастик и транспортирования горячих мастик;

в) все работающие с мастиками должны быть обеспечены спецодеждой (хлопчатобумажным комбинезоном, резиновыми сапогами, брезентовыми рукавицами и фартуками).

Рабочие, засыпающие компоненты в котел с расплавленным битумом, обеспечиваются защитными очками и респираторами марки Ф-46 или 2000;

г) при варке битумно-полимерных мастик необходимо соблюдать следующие условия:

котел должен быть исправным, без трещин, с плотно прилегающей крышкой, подвешенной на канате с противовесом;

верхний край котла должен возвышаться над поверхностью земли на 1,2 м;

котел должен быть закрыт, за исключением моментов перемешивания и загрузки материалов;

котел следует загружать со стороны, противоположной топке, и только на 3/4 его емкости;

во время варки мастики дверцы топки должны быть закрыты;

не разрешается загружать в котел влажные материалы (битум, заполнители) во избежание сильного вспенивания массы, перелива ее через край котла и воспламенения;

не допускается кипение и перелив пены через край котла.

Нагрев контролируют термометром со шкалой не менее 250 °С; исправность термометра проверяют каждый раз перед началом работы;

брать пробу мастики (для определения готовности) разрешается только специальными черпаками-лопатами;

д) в случае попадания на открытую поверхность кожи битумно-полимерных и тиоколовых мастик или их составляющих их нужно удалить чистой ветошью, смоченной бензином или керосином, а затем смыть теплой водой с мылом;

е) все работающие с битумно-полимерными или тиоколовыми мастиками должны быть ознакомлены со специальными требованиями противопожарной охраны при работе с горячими и взрывчатыми веществами.

III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Для выполнения комплекса работ по устройству цементобетонного покрытия лоткового ряда весь участок разбивают на сменные захватки (см. рис. 1). Длина каждой сменной захватки определяется производительностью распределителя бетонной смеси ДС-503А и равна 200 м лоткового ряда в смену.

Ввиду того, что рельс-формы устанавливают только в первую смену, длины сменных захваток № 1, 2, 3 и 5 следует удваивать.

Для успешного выполнения работ на участок заблаговременно должны быть доставлены все необходимые материалы. До начала бетонных работ должны быть подготовлены подъездные пути для доставки смеси, проверена исправность и готовность машин. Рабочие должны быть обеспечены всеми необходимыми инструментами. Автомобили-самосвалы для доставки цементобетонной смеси должны быть оборудованы брезентовыми тентами. В зависимости от расстояния и условий доставки смеси работа автомобилей и цементобетонного завода должна быть увязана с графиком доставки смеси.

Работа организуется в две смены и выполняется комплексной бригадой, включающей звенья по перестановке рельс-форм; по подготовке битумно-песчаного выравнивающего слоя; по устройству цементобетонного покрытия, температурных швов и уходу за бетоном.

Машинист каждой машины обязан в начале смены проверить готовность машины к работе, устранить мелкие, неисправности, заправить машину горючим и водой, в процессе работы управлять машиной, а в конце смены очистить машину и сообщить механику о замеченных неисправностях.

Помощник машиниста бетоноотделочной машины ДС-504А обязан постоянно находиться на мостике и следить за рабочими органами машины, а в начале и в конце смены помогать машинисту в подготовке и очистке машины.

Планировку битумно-песчаного выравнивающего слоя выполняет машинист автогрейдера 5 разр., которого, как правило, в состав комплексной бригады не включают.

Звено по перестановке рельс-форм

Машинисты автокранов 4 разр. - 2

Такелажники 2 » - 2

Дорожные рабочие: 4 » - 2

3 » - 3

2 » - 1

Звену придается один автокран, работу которого организуют в две смены.

Свою работу звено организует на захватке № 2 (установка рельс-форм) и захватке № 5 (снятие рельс-форм). На захватке по снятию рельс-форм работают:

машинист автокрана 4 разр. - 1

такелажник 2 » - 1

дорожный рабочий 3 » - 1

Дорожный рабочий 3 разр. при помощи лома с лапой извлекает штыри, закрепляющие рельс-формы, а затем ломом осторожно отделяет рельс-формы от бетона, очищает их от песка и наплывов бетонной смеси, готовит рельс-формы к погрузке, смазывает грани бетонного покрытия пленкообразующими материалами, а затем засыпает их песком.

Такелажник 2 разр. производит строповку, сопровождение рельс-форм при переносе их стрелой крана и укладку на транспортные средства, а также помогает дорожному рабочему в работе по разборке и очистке рельс-форм.

На захватке по установке рельс-форм работу ведет основной состав звена:

машинист автокрана 4 разр. - 1

такелажник 2 » - 1

дорожные рабочие: 4 » - 2

3 » - 2

2 » - 1

Один дорожный рабочий 4 разр. и один 3 разр. совместно с мастером выполняют разбивочные работы, готовят основание под рельс-формы и устанавливают под проектную отметку деревянные подкладки в местах расположения стыков рельс-форм. Два дорожных рабочих (один 4 разр. и один 3 разр.) с помощью автокрана устанавливают рельс-формы на деревянные прокладки, не отпуская захвата, ломиками надвигают рельс-формы до упора и скрепляют их замками, а затем крепят штырями к основанию. Один дорожный рабочий 2 разр. после закрепления рельс-форм засыпает песком их полости. После обкатки установленных рельс-форм профилировщиком ДС-502А он исправляет места просадок подштопкой подкладок и рельс-форм. Ему помогает дорожный рабочий 3 разр., занятый на установке деревянных прокладок.

Машинист автокрана и такелажник 2 разр. подают рельс-формы к месту установки.

Звено по подготовке битумно-песчаного выравнивающего слоя

Машинист профилировщика ДС-502А 5 разр. - 1

Дорожный рабочий 2 » - 1

Дорожный рабочий, находясь впереди профилировщика, поддерживает постоянное сечение битумно-песчаного валика по всей длине отвала, подбрасывает недостающее количество смеси или удаляет его излишки. После окончательного уплотнения выравнивающего слоя дорожный рабочий заполняет внутренние полости рельс-форм сухим песком. В это время машинист перемещает профилировщик вперед на захватку по установке рельс-форм для их обкатки.

Звено по устройству цементобетонного покрытия, температурных швов и уходу за бетоном

Машинист бункерного распределителя ДС-503А 6 разр. - 1

Машинист бетоноотделочной машины ДС-504А 6 » - 1

Помощник машиниста машины ДС-504А 5 » - 1

Машинист-водитель ЗИЛ-164А 5 » - 1

Слесарь строительный 4 » - 1

Бетонщики: 4 » - 3

3 » - 2

2 » - 3

Дорожные рабочие 3 » - 3

Один бетонщик 2 разр. постоянно находится на мостике бункерного распределителя и очищает кузова самосвалов от остатков бетонной смеси, пользуясь лопатой с удлиненной ручкой. Два бетонщика 2 разр. в начале смены смазывают кистью внутреннюю грань рельс-форм разжиженным битумом, а затем переходят к машине ДС-504А, где подбрасывают бетонную смесь к лопастному валу для поддержания постоянного сечения бетонного валика по всей длине вала, очищают рельс-формы от остатков смеси. В начале смены один из них совместно с бетонщиком 4 разр., занятым на отделке покрытия, устанавливают конструкции швов расширения. Вслед за бетоноотделочной машиной два бетонщика 4 разр. с обеих сторон покрытия устраняют мелкие дефекты (раковины, впадины) гладилками, удаляют цементное молоко капроновыми щетками, проверяют рейкой и шаблоном ровность покрытия и отделывают кромку покрытия у рельс-формы.

Устройство продольного и поперечных швов осуществляют три бетонщика (один 4 разр. и два 3 разр.). Один бетонщик 3 разр. в местах расположения швов кельмой делает бороздку и легким постукиванием молотка утапливает деревянную закладную рейку. Один бетонщик 4 разр. и один 3 разр. отделывают швы с приданием прямолинейности очертаниям кромок. На захватке № 6 три дорожных рабочих 3 разр. заполняют швы мастикой. Один из них приготовляет мастику подносит ее к месту работ, поддерживает огонь в котле.

На рабочем месте не следует хранить строительные материалы, которые нужно доставлять к месту производства работ непосредственно с центрального склада. На участках производства работ должны быть выставлены предупреждающие и ограждающие знаки, обеспечивающие безопасность работ. В вечернюю смену рабочая площадка должна быть освещена. В непосредственной близости от рабочего места (в конце потока) располагают передвижной вагончик (гардероб, столовую, склад для запасного инструмента) и емкость для хранения воды.

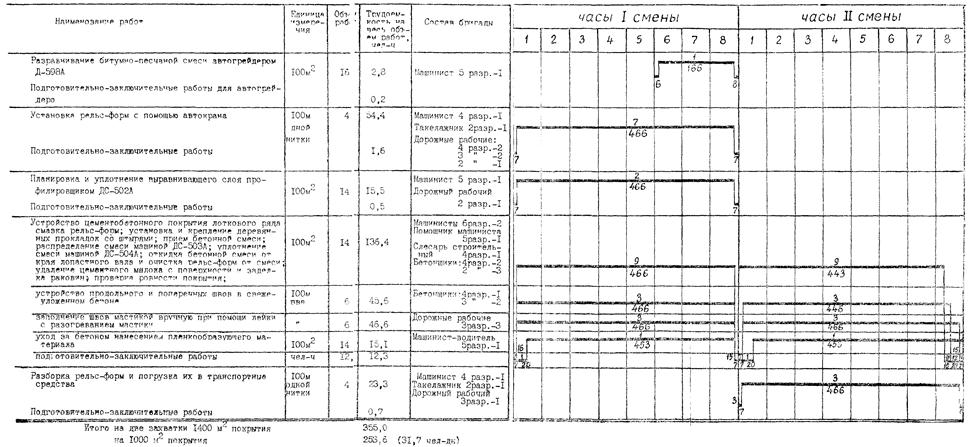

IV. ГРАФИК ВЫПОЛНЕНИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА НА УСТРОЙСТВО 1400 м2 ЦЕМЕНТОБЕТОННОГО ПОКРЫТИЯ ЛОТКОВОГО РЯДА

(сменная производительность 200 м покрытия ряда)

Примечание. Цифра над линией - количество рабочих, занятых в операции, цифрами под линией - продолжительность операции, мин

V. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА УСТРОЙСТВО ПОКРЫТИЯ ЛОТКОВОГО РЯДА ШИРИНОЙ 3,5 м, ТОЛЩИНОЙ 24 см НА ДВУХ ЗАХВАТКАХ ДЛИНОЙ 400 м (1400 м2 покрытия)

VI. ОСНОВНЫЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

Единица измерения |

По калькуляции А |

По графику Б |

На сколько

процентов показатель по графику больше (+) или меньше (-), чем по

калькуляции |

|

|

Затраты труда на 1000 м2 цементобетонного покрытия лоткового ряда |

чел-дн |

35,7 |

31,7 |

-11,2 |

|

Средний разряд рабочих |

3,5 |

3,5 |

- |

|

|

Выработка одного рабочего в смену |

м2 |

28,0 |

31,5 |

+12,5 |

|

Среднедневная заработная плата на одного рабочего |

руб.-коп |

4-76 |

5-36 |

+12,6 |

VII. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

А. Основные материалы

|

ГОСТ, СН |

Единица измерения |

Количество |

||

|

на 1000 м2 покрытия |

на смену (700 м2) |

|||

|

Требования |

||||

|

Битумно-песчаная смесь |

СН 25-74 |

м3 |

52 |

36,4 |

|

Цементобетонная смесь |

ГОСТ 8424-73 |

» |

242 |

169,4 |

|

Деревянные прокладки швов расширения |

- |

» |

0,09 |

0,06 |

|

Битумная мастика для заливки швов |

ГОСТ 15836-70 |

л |

147 |

103 |

|

Битумная эмульсия для ухода за бетоном |

- |

кг |

700 |

490 |

Б. Машины

|

Марка |

Количество |

|

|

Автогрейдер |

Д-598А |

1 |

|

Автокран |

КС-1562А |

1 |

|

Профилировщик основания |

ДС-502А (Д-345) |

1 |

|

Бункерный распределитель бетона |

ДС-503А (Д-375) |

1 |

|

Бетоноотделочная машина |

ДС-504А (Д-376) |

1 |

|

Оборудование для розлива пленкообразующих материалов, смонтированное на автомобиле ЗИЛ-164А |

Конструкция СУ-910 треста «Юждорстрой» Главдорстроя |

1 |

В. Инструмент и приспособления

|

ГОСТ |

Количество |

|

|

Вибраторы глубинные (типа ИВ-67) |

ГОСТ 10825-71 |

2 |

|

Рулетка стальная |

ГОСТ 7502-69 |

1 |

|

Ломы с лапой |

ГОСТ 1405-72 |

2 |

|

Молотки |

ГОСТ 11042-72 |

2 |

|

Кувалды |

3 |

|

|

Ломы |

ГОСТ 1405-72 |

3 |

|

Лопаты совковые |

ГОСТ 3620-76 |

3 |

|

Лопаты штыковые |

ГОСТ 3620-76 |

3 |

|

Захват для строповки рельс-форм |

- |

1 |

|

Уровни |

ГОСТ 9416-76 |

2 |

|

Гладилки с длинной ручкой |

- |

2 |

|

Гладилки разные |

ГОСТ 10403-73 |

3 |

|

Мастерки для отделки продольного шва |

см. рис. 4 |

2 |

|

Кельмы |

ГОСТ 9533-71 |

2 |

|

Контрольная рейка длиной 3 м |

- |

2 |

|

Шаблон профиля лотка |

- |

1 |

|

Кисти для смазки рельс-форм и торцов покрытия |

ГОСТ 10597-70 |

2 |

|

Лейки для заливки швов |

- |

2 |

|

Ведра |

- |

3 |

|

Передвижной битумный котел емкостью 350 л (Д-124А) |

- |

1 |

|

Передвижной тент |

- |

1 |

|

Передвижной мостик для устройства паза шва |

- |

1 |

VIII. КАРТА ТЕХНОЛОГИИ ОПЕРАЦИОННОГО КОНТРОЛЯ КАЧЕСТВА РАБОТ ПРИ УСТРОЙСТВЕ ЦЕМЕНТОБЕТОННЫХ ПОКРЫТИЙ ЛОТКОВЫХ РЯДОВ КОМПЛЕКТОМ МАШИН ДС-503А (Д-375), ДС-504А (Д-376)

Рис. 6. Схема предельных отклонений

|

Контролируемые параметры |

Предельные отклонения |

|

|

1 |

Ширина выравнивающего слоя из битумно-песчаной смеси, см |

D1 = ±10 |

|

2 |

Толщина выравнивающего слоя, см |

D2 = ±0,5 |

|

3 |

Высотные отметки по оси, см |

D3 = ±2 |

|

4 |

Поперечный уклон |

D4 = +0,002 |

|

5 |

Ровность поверхности выравнивающего слоя (просвет под трехметровой рейкой), мм |

D5 = ±3 |

|

6 |

Ширина цементобетонного покрытия, см |

D6 = ±5 |

|

7 |

Толщина покрытия, % |

D7 = ±5 |

|

8 |

Высотные отметки покрытия по оси, см |

D8 = ±2 |

|

9 |

оси, см |

D9 = ±0,002 |

|

10 |

Ровность поверхности покрытия (просвет под трехметровой рейкой), мм |

D10 = ±3 |

Примечания. 1. Зазор между стенкой рельс-форм и краем прокладки должен быть не более 5 мм.

2. Рельс-формы снимают не ранее 18 ч после укладки бетона при температуре 15 °С и выше и не ранее 24 ч при температуре твердения бетона ниже 15 °С.

3. Верх дощатой прокладки не должен доходить до поверхности покрытия на 10 мм; стальные штыри должны располагаться в дощатой прокладке строго параллельно поверхности устраиваемого покрытия и оси полосы бетонирования.

4. Ширина паза шва расширения должна быть на 2 мм больше толщины доски.

5. Наибольшая разница уровня поверхности покрытия в поперечных и продольных швах должна быть не более 3 мм.

6. Равномерность распределения пленкообразующего материала контролируют розливом по пленке раствора фенолфталеина или соляной кислоты. Количество точек вспенивания или покраснений на площади 100 см2 должно быть не более 2.

7. Швы заполняют не ранее 7 суток и не позже 30 суток после их устройства.

СН 121-73; ВСН 139-68; ВСН 35-70.

|

Основные операции, подлежащие контролю |

Завоз и разравнивание битумно-песчаной смеси |

Установка рельс-форм |

Профилирование и уплотнение выравнивающего слоя |

Установка прокладок швов расширения |

Распределение бетонной смеси распределителем |

Уплотнение бетонной смеси и отделка поверхности |

Устройство швов в свежеуложенном бетоне |

Уход за бетоном нанесением пленкообразующих материалов |

|||

|

II |

Состав контроля |

1. Соответствие мест выгрузки принятой схеме. 2. Ширина разравненного слоя. 3. Толщина слоя |

1. Правильность установки рельс-форм в плане. 2. Проверка отметок на стыках рельс-форм. 3. Тщательность смазки боковых стенок рельс-форм |

1. Толщина слоя. 2. Высотные отметки по оси. 3. Поперечный уклон. 4. Ровность поверхности выравнивающего слоя. 5. Степень уплотнения |

1. Прямолинейность прокладки. 2. Отсутствие зазора между торцами прокладки по оси. 3. Положение штырей и наличие их обмазки слоем битума. 4. Зазор между стенкой рельс-формы и краем прокладки |

1. Толщина слоя. 2. Ровность поверхности распределенного слоя бетона |

1. Прочность бетона. 2. Ровность поверхности покрытия. 3. Своевременное удаление воды и цементного молока с поверхности покрытия |

1. Прямолинейность шва. 2. Глубина паза. 3. Ширина паза. 4. Превышение граней смежных плит |

Равномерность распределения пленкообразующего материала по основанию |

||

|

III |

Метод и средства контроля |

Визуальный, инструментальный 1. По схеме выгрузки грунта. 2. Рулетка стальная. 3. Мерник толщины слоя |

Визуальный, инструментальный. 1. Рулетка стальная. 2. Нивелир. 3. Визуально |

Инструментальный. 1. Мерник толщины. 2. Нивелир. 3. Шаблон профиля лотка. 4. Контрольная рейка длиной 3 м. 5. Плотномер-влагомер |

Визуальный, инструментальный. 1 - 3. Визуально. 4. Линейка |

Инструментальный. 1. Мерник толщины слоя. 2. Рейка трехметровая |

Лабораторный, инструментальный. 1. Вырубка образцов. 2. Рейка трехметровая. 3. Визуально |

Визуальный инструментальный. 1. Визуально. 2 - 4. Линейка металлическая |

Визуальный, лабораторный. Розлив по пленке раствора фенолфталеина или соляной кислоты на площади 20´20 см |

||

|

IV |

Режим и объем контроля |

1. Постоянно. 2. Через 40 м. 3. Через 100 м в трех точках по ширине |

1. Постоянно. 2. На каждом стыке рельс-форм. 3. Постоянно |

1. На 400 м2 не менее двух раз. 2. Через 40 м. 3. Через 40 м. 4. Постоянно. 5. На 1000 м2 - не менее чем в двух точках |

Постоянно, каждую прокладку шва расширения |

1. Через каждые 100 м. 2. В трех створах на пикет (по оси и в 1 м от кромок) |

1. На каждые 10 тыс. м2 площади три образца. 2. В трех створах на пикет (по оси и в 1 м от кромок). 3. Постоянно |

1. Постоянно. 2 - 4. Каждый третий паз |

Одно испытание в смену |

||

|

V |

Лицо, контролирующее операцию |

Бригадир (звеньевой) |

Мастер |

Бригадир, мастер |

Мастер |

Мастер, лаборант |

|||||

|

VI |

Лицо, ответственное за организацию и осуществление контроля |

Прораб |

|||||||||

|

VII |

Привлекаемые для контроля подразделения |

- |

- |

Лаборатория |

Лаборатория |

- |

Лаборатория |

- |

Лаборатория |

||

|

VIII |

Где регистрируются результаты контроля |

Журнал производства работ |

Журнал производства работ, акт на скрытые работы |

Журнал производства работ, акт на скрытые работы |

Журнал производства работ |

Журнал производства работ, журнал лабораторных работ |

Журнал производства работ, акт на скрытые работы |

Журнал производства работ, журнал ухода за свежеуложенным бетоном |

|||

СОДЕРЖАНИЕ

|

II. Указания по технологии производственного процесса. 1 III. Указания по организации труда. 10 VI. Основные технико-экономические показатели. 15 |