| Информационная система |  |

ЦЕНТРАЛЬНЫЙ ИНСТИТУТ НОРМАТИВНЫХ ИССЛЕДОВАНИЙ

НАУЧНО-ТЕХНИЧЕСКОЙ ИНФОРМАЦИИ «ОРГТРАНССТРОЙ»

МИНИСТЕРСТВА ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

ТЕХНОЛОГИЧЕСКИЕ

КАРТЫ

УСТРОЙСТВО ЦЕМЕНТОБЕТОННЫХ

И ЖЕЛЕЗОБЕТОННЫХ

АЭРОДРОМНЫХ ПОКРЫТИЙ

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 4

УСТРОЙСТВО ЖЕЛЕЗОБЕТОННЫХ АЭРОДРОМНЫХ ПОКРЫТИЙ

МОСКВА 1976

Технологические карты разработаны отделом внедрения передовых методов труда и технического нормирования в строительстве автомобильных дорог и аэродромов института «Оргтрансстрой» (исполнители В.К. Пишванов, Л.С. Королева и Л.А. Мелешкина).

Технологическая карта предусматривает устройство железобетонного покрытия комплектом бетоноукладочных машин (бункерный распределитель бетона Д-375 и длиннобазовая бетоноотделочная машина ДБО-7,5), установку арматурных каркасов размером 7´6,94 м с помощью крана КТС-5 и уход за свежеуложенным бетоном укрытием полиэтиленовой воздухонаполняемой панелью.

I. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

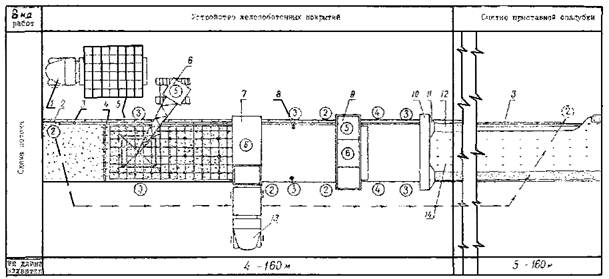

Последовательность выполнения работ по устройству железобетонных покрытий с расстановкой машин, оборудования и рабочих отражает технологическая схема (рис. 12).

Установка арматурных каркасов

До установки каркасов на основании раскладывают пескоцементные подкладки. Каркасы устанавливают с автомобилей-каркасовозов краном при помощи траверсы, рама которой сварена из угловой стали.

В случаях небольших короблений каркаса в местах, где стержни выходят на отметки поверхности покрытия, каркас следует крепить к основанию Г-образными обрезками арматуры.

Разложенные по основанию подкладки устанавливают и проектное положение, приподнимая вручную каркас, который должен лежать на всех подкладках нижними стержнями. Армокаркасы собирают на специальном полигоне, а для фасонных плит в местах примыканий ВПП к РД изготовляют на месте после укладки основных плит.

Технология установки и снятия приставной опалубки, обмазки граней плит, установки прокладок в швах расширения, укладки и уплотнения бетонной смеси, отделки поверхности и устройства продольного шва описана в технологической карте № 3 настоящего сборника.

Рис. 12. Технологическая схема устройства железобетонных покрытий:

1 - автомобиль-каркасовоз; 2 - рельс-формы; 3 - приставная опалубка; 4 - деревянная прокладка со штырями; 5 - арматурный каркас; 6 - край КТС-5; 7 - бункерный распределитель бетона Д-375; 8 - глубинный вибратор; 9 - длиннобазовая бетоноотделочная машина ДБО-7,5; 10 - передвижная тележка с рулоном полиэтиленовой воздухонаполняемой панели; 11 - бункер на передвижной тележке для россыпи песка; 12 - валик песчаной смеси; 13 - автомобиль-самосвал; 14 - полиэтиленовая воздухонаполняемая панель. Кружками с цифрами обозначены рабочие и машинисты и их разряд, стрелками - переход бетонщика на захватку № 5 для снятия приставной опалубки

Разница состоит лишь в том, что бункерный распределитель бетона не имеет приспособления для погружения штырей в швах сжатия (штыри в швах сжатия не устанавливают), а бетоноотделочная машина не оборудована приспособлением для уплотнения бетона по краям полосы (эта операция выполняется вручную из-за наличия арматурных каркасов).

Уход за бетоном

После отделки поверхности железобетонного покрытия и устройства продольного шва на примыкании к смежному ряду бетон укрывают полиэтиленовой воздухонаполняемой панелью (технология разработана в СУ-849 треста «Киевдорстрой» Главдорстроя).

Для получения воздухонаполняемой панели сваривают на станке две полосы полиэтиленовой пленки шириной 7,5 - 8 м. Причем края двух полос пленки сваривают непрерывным швом, а среднюю часть - прерывистым швом.

Рулоны с намотанной полиэтиленовой панелью доставляют к месту работ и размещают на тележке, установленной на рельс-форму и край покрытия смежного ряда.

Тележку с рулоном панелей перемещают вручную, тем самым разматывая пленку (панель), которая плотно прижимается к бетонной поверхности алюминиевыми трубами, подвешенными сзади тележки.

Края пленки пригружают песком или битумо-песчаной смесью во избежание сноса панели ветром.

Уложенную панель заполняют при помощи компрессора воздухом и оставляют в таком положении до нарезки швов в затвердевшем бетоне. При высоких температурах окружающего воздуха в панель можно подавать охлажденный воздух, а при пониженных температурах - теплый воздух.

II. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Работы по устройству железобетонных покрытий организуют в две смены на двух захватках: на захватке № 4 - устройство железобетонного покрытия и на захватке № 5 - снятие приставной деревянной опалубки.

Для успешного выполнения работ необходимо иметь задел по установке приставной опалубки и арматурных каркасов на участке длиной 15 - 20 м впереди бункерного распределителя бетона.

Бригада по устройству железобетонных покрытий состоит из 14 человек. В состав бригады не входят и оплачиваются особо машинист крана 5 разр., два такелажника 3 разр. и машинист компрессора 4 разр.

Машинист крана и два такелажника устанавливают арматурные каркасы и подкладки под них.

Машинист компрессора осуществляет заполнение уложенной полиэтиленовой панели воздухом.

Каждый машинист обязан в начале смены проверить готовность машины к работе, устранить мелкие неисправности, заправить горючим и водой, в процессе работы управлять ею, а в конце смены очистить машину и сообщить механику о замеченных неисправностях.

Организация работы звена по перестановке приставной опалубки и звена по приему и распределению цементобетонной смеси описана в технологической карте № 3 настоящего сборника.

Звено по уплотнению бетонной смеси, окончательной отделке поверхности покрытия и уходу за бетоном:

Машинист длиннобазовой бетоноотделочной машины ДБО-7,5 6 разр. - 1

Помощник машиниста ДБО-7,5 5 » - 1

Бетонщики: 4 разр. - 2

3 » - 4

2 » - 2

Два бетонщика 3 разр. уплотняют бетонную смесь по краям бетонируемой полосы глубинными вибраторами.

Два бетонщика 4 разр. окончательно отделывают поверхность бетона.

Два бетонщика 3 разр. кроме работ по отделке кромок покрытия и обработке продольного шва, прилегающего к смежному ряду, перемещают тележку с рулоном полиэтиленовой воздухонаполняемой панели и засыпают в бункер тележки песок или битумо-песчаную смесь.

В начале смены два бетонщика 4 разр. и четыре бетонщика 3 разр. устанавливают деревянные прокладки со штырями и смазывают грань смежного ряда покрытия разжиженным битумом.

Организация труда остальных членов звена описана в технологической карте № 3 настоящего сборника.

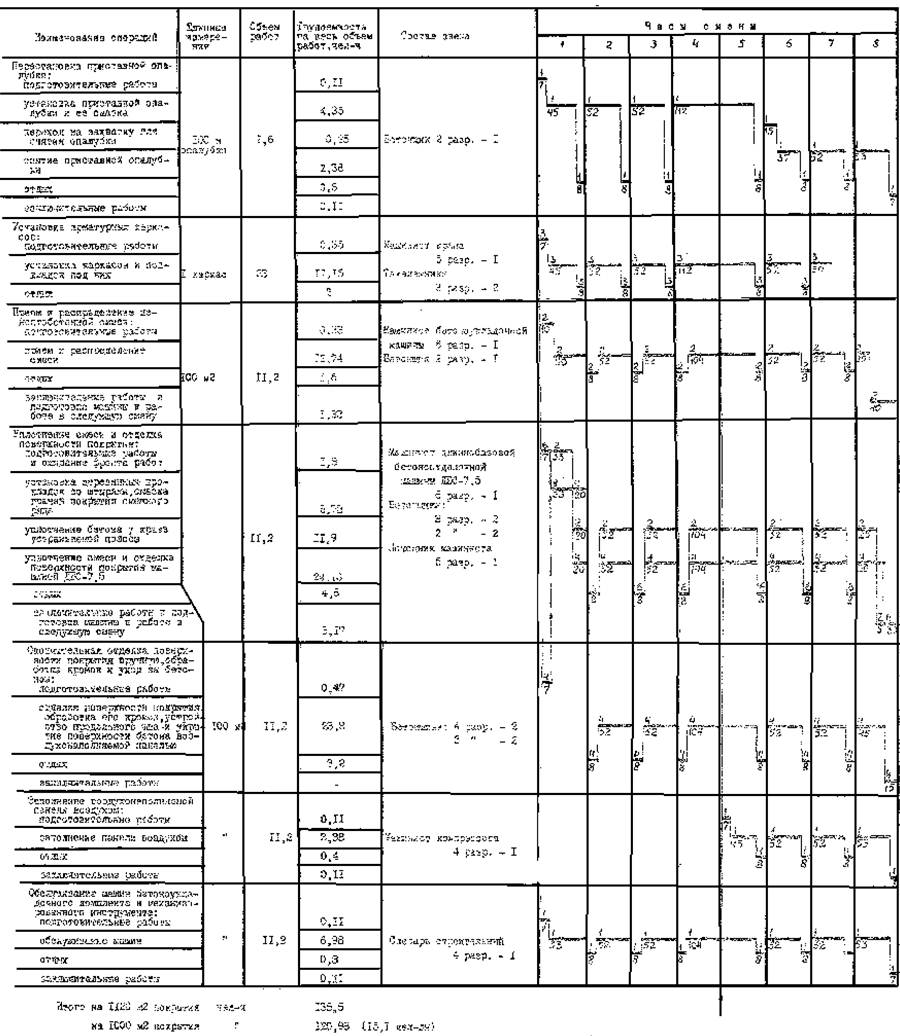

III. ГРАФИК УСТРОЙСТВА ЖЕЛЕЗОБЕТОННОГО ПОКРЫТИЯ (СМЕННАЯ ЗАХВАТКА - 160 м БЕТОНИРУЕМОЙ ПОЛОСЫ ИЛИ 1320 м2 ПОКРЫТИЯ)

Примечания. Цифры над линией - количество рабочих, занятых в операции; цифры под линией - продолжительность операции, мин.

IV. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА УСТРОЙСТВО ЖЕЛЕЗОБЕТОННЫХ АЭРОДРОМНЫХ ПОКРЫТИЙ

(сменная захватка - 160 м, или 1120 м2 покрытия)

V. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

Показатели |

Единица измерения |

По калькуляции А |

По графику Б |

На сколько процентов показатель по графику больше (+)

или меньше (-), чем по калькуляции |

|

Трудоемкость на 1000 м2 покрытия |

чел-дн |

20,1 |

15,1 |

-24,9 |

|

Средний разряд рабочих |

3,54 |

3,64 |

» |

|

|

Среднедневная заработная плата одного рабочего |

руб.-коп. |

4-75 |

6-32 |

+33 |

|

Выработка одного рабочего в смену |

м2 покрытия |

49,8 |

66,2 |

+32,9 |

(Измененная редакция, Поправка).

VI. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

А. Основные материалы и полуфабрикаты

|

Наименование |

Единица измерения |

Количество |

|

|

на 1000 м2 покрытия |

на смену (1120 м2 покрытия) |

||

|

Цементобетонная смесь |

м3 |

242 |

271 |

|

Деревянные прокладки швов расширения |

» |

0,11 |

0,12 |

|

Разжиженный битум |

кг |

36 |

40 |

|

(Круглая сталь для штырей диаметром 10 и стальная проволока диаметром 6 мм) |

т |

15,1 |

16,9 |

|

Колпачки штыревого соединения |

шт. |

60 |

67,2 |

|

Деревянная приставная опалубка (доска 40 мм) |

м3 |

2,75 |

3,1 |

|

Полиэтиленовая пленка |

м2 |

2288 |

2562 |

|

Песок (битумо-песчаная смесь) для присыпки краев пленки |

м3 |

0,6 |

0,67 |

|

Цементный раствор для подкладок под каркасы |

» |

0,21 |

0,24 |

(Измененная редакция, Поправка).

Б. Машины

|

Наименование |

Марка |

Количество |

|

Бункерный распределитель бетона |

Д-375 |

1 |

|

Длиннобазовая бетоноотделочная машина |

ДБО-7,5 |

1 |

|

Кран |

КТС-5 |

1 |

|

Тележка для укладки полиэтиленовой воздухонаполняемой панели |

Конструкции СУ-849 треста «Киевдорстрой» |

1 |

В. Инструмент и приспособления

Установка и снятие приставной опалубки

Молоток............................................................................................ 1

Маховая кисть.................................................................................. 1

Деревянная колодка (брусок)......................................................... 1

Лом.................................................................................................... 1

Лопата (подборочная)...................................................................... 2

Обмазка граней плит и установка прокладок в швах расширения

Маховая кисть.................................................................................. 4

Лопата (подборочная)...................................................................... 2

Шнур, м............................................................................................. 30

Кувалда (кузнечная тупоносая)...................................................... 3

Установка арматурных каркасов

Траверса для установки арматурных каркасов............................. 1

Укладка, уплотнение бетонной смеси, отделка поверхности покрытия и устройство продольного шва

Метла................................................................................................. 2

Лопата (подборочная)...................................................................... 2

Лопата с удлиненной ручкой......................................................... 1

Щетка капроновая с длинной ручкой........................................... 2

Терка.................................................................................................. 1

Металлическая фигурная гладилка................................................ 2

Мастерок (см. рисунок 11).............................................................. 1

Глубинные вибраторы с гибким валом И-116............................. 2

Контрольная рейка длиной 3 м...................................................... 1

Уход за бетоном

Лопата (подборочная)...................................................................... 2

Кувалда (кузнечная тупоносая)...................................................... 1

ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ ПРИ СТРОИТЕЛЬСТВЕ ЦЕМЕНТОБЕТОННЫХ (ЖЕЛЕЗОБЕТОННЫХ) АЭРОДРОМНЫХ ПОКРЫТИЙ

При работе с комплектом бетоноукладочных машин необходимо соблюдать следующие требования:

а) перевозить рельс-формы на бортовых автомобилях или тракторных тележках;

б) грузить, разгружать и устанавливать рельс-формы кранами с соблюдением правил безопасности погрузочно-разгрузочных работ;

в) рельс-формы должны быть надежно закреплены;

г) при укладке арматурных каркасов рабочие должны пользоваться рукавицами;

д) при пуске машин необходимо соблюдать правила очередности включения узлов общей трансмиссии и отдельных агрегатов. Запрещается передвигать машины без сигнала; сигнал для работы бункера-распределителя бетона подается после ухода автомобиля-самосвала;

е) выгружать бетонную смесь из автомобиля-самосвала в бункер распределителя можно только после установки самосвала на ручной тормоз и подачи звукового сигнала;

ж) запрещается очищать стенки бункера во время его перемещения или движения машины;

з) при совместной работе бетоноукладочной и бетоноотделочной машин расстояние между ними должно быть не менее 10 м;

и) во время работы машин запрещается становиться на вибробрус и отделочный брус; нужно следить за тем, чтобы на верхней площадке вибробруса (вибродоски) не было бетонной смеси и посторонних предметов.

Швы в свежеуложенном бетоне нарезают с соблюдением следующих правил техники безопасности:

а) вибронож разрешается опускать только при остановленной машине;

б) запрещается становиться на вибронож или класть на него груз;

При нарезке швов в затвердевшем бетоне нарезчиком Д-903 (ДС-510) необходимо соблюдать следующие требования безопасности:

а) если при нормальной работе системы охлаждения резание карборундовыми дисками сопровождается интенсивным появлением пара или при резании алмазными дисками появляются искры, а также при перегреве двигателя нарезчика и появлении черного дыма выхлопа скорость подачи следует уменьшать;

б) запрещается на ходу нарезчика производить смазку, регулировку, какие-либо исправления или производить смену дисков во время работы двигателя. Категорически запрещается работа при открытой крышке кожуха дисков;

в) все приводные ремни должны быть ограждены щитками. Нарезать шов разрешается только в защитных очках;

г) работать при незафиксированном положении дисков запрещается. Каждый режущий диск должен быть установлен строго вертикально. Необходимо следить, чтобы при вращении диск касался стенки шва всей плоскостью;

д) если на месте работы нарезчика Д-903 (ДС-510) нет песка, то на прицеп с водой устанавливается ящик с песком на случай воспламенения топлива;

е) движение транспорта в зоне работы нарезчика запрещается.

При заполнении швов мастиками или герметиками необходимо соблюдать следующие меры безопасности:

а) к работам по заполнению швов допускаются липа не моложе 18 лет;

б) лица, занятые на варке, разогревании и транспортировании горячих битумно-полимерных мастик, должны быть предварительно проинструктированы о безопасных способах загрузки и разгрузки варочного котла, варки и разогревании готовых мастик и транспортирования горячих мастик;

в) все работающие с мастиками должны быть обеспечены спецодеждой (хлопчатобумажным комбинезоном, резиновыми сапогами, брезентовыми рукавицами и фартуками).

Рабочие, засыпающие компоненты в котел с расплавленным битумом, обеспечиваются защитными очками и респираторами марки Ф-46 или 2000; рабочие, приготовляющие тиоколовые герметики - резиновыми перчатками (медицинскими) и респираторами;

г) при варке битумно-полимерных мастик необходимо соблюдать следующие условия:

котел должен быть исправным, без трещин, с плотно прилегающей крышкой, подвешенной на канате с противовесом;

верхний край котла должен возвышаться над поверхностью земли на 1,2 м;

котел должен быть закрыт, за исключением моментов перемешивания и загрузки материалов;

котел следует загружать со стороны, противоположной топке, и только на 3/4 его емкости;

во время варки мастики дверцы топки должны быть закрыты;

не разрешается загружать в котел влажные материалы (битум, заполнители) во избежание сильного вспенивания массы, перелива ее через край котла и воспламенения;

не допускается кипение и перелив пены: через край котла. Нагрев контролируют термометром со шкалой не менее 250 °С; исправность термометра проверяют каждый раз перед началом работы;

брать пробу мастики (для определения готовности) разрешается только специальными черпаками-лопатами;

д) битум с бензином (в случае приготовления грунтовки) необходимо смешивать на расстоянии не менее 50 м от места их разогрева. При этом разогретый битум вливают в бензин и перемешивают деревянными мешалками. Температура битума в момент смешения не должна превышать 70 °С. В случае вспышки битумной массы в котле его нужно плотно закрыть крышкой. Тушить горящую массу следует только сухим песком или огнетушителем. Заливать битум водой категорически запрещается;

е) в случае попадания на открытую поверхность кожи битумно-полимерных и тиоколовых мастик или их составляющих их нужно удалить чистой ветошью, смоченной бензином или керосином, а затем смыть теплой водой с мылом;

ж) все работающие с битумно-полимерными или тиоколовыми мастиками должны быть ознакомлены со специальными требованиями противопожарной охраны при работе с горячими и взрывчатыми веществами;

з) при работе заливщика швов необходимо постоянно следить за состоянием предохранительных клапанов в системе подачи сжатого воздуха. Работа с неисправными клапанами запрещается;

и) запрещается снимать крышку с заливщика швов при избыточном давлении в емкости;

к) запрещается ремонтировать или регулировать узлы смесительного агрегата или компрессора при работающем двигателе.

СОДЕРЖАНИЕ

|

I. Указания по технологии производственного процесса. 1 II. Указания по организации труда. 2 IV. Калькуляция затрат труда на устройство железобетонных аэродромных покрытий. 5 |