| Информационная система |  |

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СОВЕТ МИНИСТРОВ СССР

ПО ДЕЛАМ СТРОИТЕЛЬСТВА

(ГОССТРОЙ СССР)

РУКОВОДСТВО

ПО МЕТОДИКЕ ИССЛЕДОВАНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ

СВОЙСТВ И НАПРЯЖЕННОГО СОСТОЯНИЯ ГОРНЫХ ПОРОД

ПРИ ИНЖЕНЕРНЫХ ИЗЫСКАНИЯХ В ГОРНЫХ ВЫРАБОТКАХ,

ПРЕДНАЗНАЧАЕМЫХ ДЛЯ РАЗМЕЩЕНИЯ ОБЪЕКТОВ

НАРОДНОГО ХОЗЯЙСТВА1

МОСКВА - 1977

1 Рекомендовано к изданию решениями секций методики, экономики и техники инженерных изысканий НТС ПНИИИСа и горного давления НТС ВНИМИ.

ПРЕДИСЛОВИЕ

«Руководство по методике исследования физико-механических свойств и напряженного состояния горных пород при инженерных изысканиях и горных выработках, предназначаемых для размещения объектов народного хозяйства разработано Всесоюзным научно-исследовательским институтом горной геомеханики и маркшейдерского дела (ВНИМИ) Минуглепрома СССР (кандидаты техн. наук В.В. Райский, В.М. Барковский, И.Н. Воронин, Б.В. Матвеев, Б.Н. Севастьянов) с участием производственного и научно-исследовательского института по инженерным изысканиям в строительстве (ПНИИИС) Госстроя СССР (кандидаты геол.-мин. наук М.И. Погребиский и С.П. Абрамов), а также Всесоюзного научно-исследовательского института галургии (ВНИИГ) Минхимпрома СССР и Государственного Всесоюзного проектного и научно-исследовательского института неметаллорудных материалов (Гипронинеметаллоруд) Минпромстройматериалов СССР.

При составлении Руководства учтены предложения отдела технического нормирования и стандартизации Госстроя СССР, а также Госгорхимпроекта, Гипроцветмета, ДонУГИ, Донгипрошахта и ЦНИИПромзданий.

Руководство составлено на основании выполненных ВНИМИ исследований и инженерно-геологических изысканий в горных выработках шахт Минуглепрома СССР и рудников Минцветмета СССР и Минчермета СССР.

В Руководстве приводятся методики для изучения всех основных геомеханических показателей, необходимых для расчета устойчивости конструктивных элементов в горных выработках от действия статических и динамических нагрузок, а также для инженерных изысканий устойчивости потолочин приспосабливаемых камерных выработок.

1. МЕТОДИКА ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ И ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК ОСЛАБЛЕННЫХ КОНТАКТОВ И ПРОСЛОЕВ В ПОРОДАХ КРОВЛИ

Выявление и установление типов ослабленных контактов и прослоев 1

1 См. «Методическое пособие по изучению слоистости и прогнозу расслаиваемости осадочных пород». ВНИМИ, Л , 1967

1.1. Для использования горных выработок, особенно камерных, необходимо определять устойчивость их кровли, схему расслоения, разрушения и возможного перемещения внутрь выработки.

1.2. Документация ослабленных поверхностей, контактов и прослоев, по которым в начальной стадии чаще всего происходит разрушение слоистых толщ в виде расслоения и которые выявляются на боковой поверхности керна, выполняется после их прочностных испытаний.

1.3. Определение прочностных характеристик ослабленных контактов и прослоев требует выполнения ряда приемов для получения неразрушенного керна. Одним из обязательных условий получения показателей прочности ослабленных контактов и прослоев является наличие неразрушенного керна.

1.4. При бурении скважины в результате взаимодействия буровой коронки с керном (в пределах заштрихованной части у забоя скважины, рис. 1) возникают напряжения, вызванные крутящим моментом. Когда угол b между осью скважины и напластованием пород равен 90°, площадки наибольших касательных напряжений будут совпадать с ослабленным контактом или прослоем и вероятность среза керна по нему будет велика.

1.5. Для сохранения поверхностей ослабления неразрушенными и для определения их прочностных характеристик необходимо выбуривать керн под некоторым углом к напластованию (рис. 1).

Рис. 1. Выбуривание косослойного керна

1, 2 - слои горных пород различного состава; 3 - поверхность ослабления

1.6. Получение прямослойного керна нежелательно, потому что после разрушения ослабленные контакты и прослои в процессе бурения могут совсем истереться, не будут задокументированы, и это даст неправильное представление о толще пород. Глубина проходки за одни прием не должна превышать 3 - 4 м в пределах исследуемого участка кровли.

1.7. Зеркала скольжения образуются в результате тектонических подвижек по поверхностям с углистым, растительным и глинистым материалом. При этом поверхности приобретают гладкий зеркальный вид, часто со следами скольжения. При проскальзывании по мелкому растительному детриту поверхность имеет шероховатый вид, сцепление практически равно нулю, а углы трения минимальные.

1.8. Углистые прослои характерны наличием на поверхностях напластования обугленного материала толщиной от долей миллиметра до нескольких сантиметров. В условиях спокойных режимов осадконакопления углистые прослои имеют значительное распространение по площади, чаще всего они распространены в тонкозернистых породах-аргиллитах и алевролитах. Прочностные характеристики углистых прослоев характеризуются прочностью углистого материала, который весьма хрупок и плохо работает на разрыв.

1.9. Растительные остатки на поверхностях напластования различной степени обугленности образуют ослабленные поверхности. Распределение на них растительных остатков весьма неравномерное - от 30 до 100 % поверхности напластования.

Ввиду неравномерного распределения растительных остатков по площади контакта последние отличаются большими углами внутреннего трения и большими колебаниями сцепления и пределов прочности при разрыве.

1.10. Мелкий растительный детрит широко распространен на поверхностях ослабления в мелкозернистых и среднезернистых породах. Материал представляет собой обугленные растительные чешуйки, как правило, менее 1 мм в поперечнике, неравномерно покрывающие поверхность ослабленного контакта. Чаще всего мелкий растительный детрит образует косоволнистую слоистость, реже горизонтальную. Поверхность такого контакта слабошероховатая, отличается большой прочностью при разрыве.

1.11. Глинистые и глинистоуглистые прослои на поверхностях ослабления представлены материалом незначительной мощности. В материале прослоя глинистый и глинистоуглистый материал составляет до 70 %. Поверхности имеют слабошероховатый вид, прочность при разрыве незначительная.

1.12. Помимо перечисленных поверхностей с различным ослабляющим материалом встречаются также ослабленные поверхности со слюдистым материалом, который может присутствовать в углистых, глинистых прослоях и в мелком растительном детрите.

Методика определения прочностных характеристик ослабленных контактов и прослоев

1.13. Для инженерных расчетов расслоения пород в потолочинах горных выработок необходимо определить кроме сведений о положении и типах ослабленных контактов и прослоев предел прочности при разрыве, удельное сцепление и угол внутреннего трения.

Для определения пределов прочности при разрыве по ослабленным контактам и прослоям рекомендуется метод раскалывания образца соосными клиньями, при котором керн не должен подвергаться предварительной обработке с целью недопущения разрушения ослабленных контактов и прослоев, подлежащих испытанию. Плоскость ослабленного контакта при этом может пересекать керн под любым углом к его оси.

1.14. Предел прочности при разрыве Rp, кгс/см2, вычисляют по формуле

![]() (1)

(1)

где P - разрушающая нагрузка при раскалывании, кгс;

F - площадь поверхности раскола образца, см2.

Для определения пределов прочности при разрыве по массиву породы необходимо, чтобы длина отрезков керна была меньше 1,2 его диаметра или чтобы точка приложения раскалывающего усилия от ближайшего конца керна находилась на расстоянии не менее 0,6 его диаметра.

1.15. Предел прочности пород при разрыве для одной и той же породы зависит от площади поперечного сечения образца, т.е. от масштабного фактора (рис. 2). Для определения предела прочности при разрыве по ослабленным контактам и прослоям, который часто не превышает 1 кгс/см2, влиянием масштабного фактора можно пренебречь из-за его незначительности.

Рис. 2 Зависимость предела прочности при разрыве от площади поперечного сечения керна

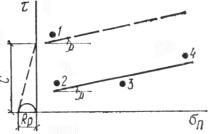

1.16. Величину удельного сцепления по ослабленному контакту определяют по принципу одноплоскостного среза на неразрушенном керне. Усилием Q, направленным вдоль оси керна, создают незначительное сжатие. Ослабленный контакт помещают над срезом опоры и производят сдвиг по контакту при некотором усилии, величина которого, отнесенная к площади сдвига (ордината точки 1 на рис. 3) при небольшом усилии Q, может быть принята за удельное сцепление с некоторой погрешностью. Так как плоскость ослабленного контакта не перпендикулярна к оси керна, последний следует укладывать на опору в такое положение, чтобы часть его, способная перемещаться под влиянием сдвигающегося усилия, получила движение в вертикальной плоскости во избежание заклинивания частей образца при срезе.

Рис. 3. Построение паспорта прочности по ослабленным контактам и прослоям

1.17. Угол внутреннего трения определяют на разрушенном керне по ослабленным контактам и прослоям. Для этого части керна устанавливают в первоначальное положение и поочередно сдвигают по контакту при различных величинах осевого усилия - трех или четырех его значениях (точки 2, 3 и 4 на рис. 3). Получившиеся после испытания точки (2, 3 и 4) соединяют на графике прямой линией, угол наклона которой к оси абсцисс примерно соответствует углу внутреннего трения исследуемой ослабленной поверхности. Для получения приближенного паспорта прочности по ослабленному контакту линию 2 - 4 переносят в точку 1 под углом ρ.

1.18. Для определения углов внутреннего трения по ослабленным контактам и прослоям следует использовать такие керны, у которых угол между нормалью к его оси и плоскостью контакта не превышает величины угла внутреннего трения испытываемой поверхности. В противном случае при создании осевого усилия происходит проскальзывание по этой поверхности. Практически угол пересечения оси скважины с плоскостью ослабленного контакта и прослоя b (см. рис. 1) должен находиться в пределах 70 - 80°.

При определении удельного сцепления и углов внутреннего трения для создания осевого усилия керн необходимо подвергать дополнительной обработке, заключающейся в обрезке торцов керна перпендикулярно к образующей.

Приборы для определения прочностных характеристик ослабленных контактов и прослоев

1.19. Прибор БП-3 для определения пределов прочности при разрыве предназначен для испытаний в полевых условиях, причем керн не подвергают никакой дополнительной обработке. Раскалывание производят как вдоль, так и перпендикулярно к слоистости, получая значения сопротивления разрыву в этих направлениях.

Наибольшее усилие раскалывания при испытаниях на приборе БП-3-4500 кгс, диаметр испытываемых кернов - от 10 до 160 мм (габариты прибора 375×320×440 мм, вес 26 кг).

1.20. Приставка 70Д10 к прибору БП-3 предназначена для определения удельного сцепления и углов внутреннего трения. Основная особенность приставки заключается в том, что на ней испытывают керн после незначительной обработки непосредственно в полевых условиях. Приставка характеризуется следующими параметрами: величина осевого усилия 1600 кгс, наименьшая длина керна 70 мм, наибольшая 250 мм (габариты приставки 350×80×200 мм, вес 20 кг).

1.21. Для испытания необходимо иметь прибор БП-3 и станок МС-12. Станок МС-12 предназначен для обрезки торцов кернов в полевых условиях. Техническая характеристика станка следующая: мощность двигателя 1,5 кВт, диаметр отрезного диска 320 мм, наибольший диаметр керна 120 мм, вес 80 кг. На обрезку керна диаметром 72 мм затрачивается около 1 мин.

2. МЕТОДИКА ИЗУЧЕНИЯ ТРЕЩИНОВАТОСТИ ГОРНЫХ ПОРОД

2.1. Изучение трещиноватости включает: геологическое описание естественных и искусственных обнажений и измерение параметров трещиноватости с помощью горного компаса, металлической линейки, рулетки, лупы и т.п. По каждому из параметров выполняется несколько десятков измерений в пределах каждой системы трещин.

2.2. Элементы морфологии трещин, которые не могут быть охарактеризованы соответствующими измерениями (извилистость, шероховатость поверхности, зеркала и штрихи скольжения, заполнитель, изменчивость ширины трещин) рекомендуется описывать подробнее.

2.3. Расстояния между трещинами в системах необходимо измерять по перпендикуляру к плоскостям трещин. По результатам измерения ориентировки трещин строят диаграммы трещиноватости, по которым легко определяют углы между системами трещин.

2.4. По результатам измерения других параметров можно оценить некоторые свойства горных пород в массиве. Трещинную пустотность массива П, %, определяют как суммарное отношение объема полостей трещин к общему объему массива:

![]() (2)

(2)

где ai - расстояние между трещинами в системе, см;

bi - ширина трещин в системе, см;

n - число систем трещин.

2.5.

Блочность - показатель размера блоков горной породы, разделенных трещинами,

характеризуется средним поперечным размером блока ![]() , см, и определяется по формуле

, см, и определяется по формуле

(3)

(3)

где

![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() - средние расстояния

между трещинами в системах, см.

- средние расстояния

между трещинами в системах, см.

Системы

трещин нумеруются так, чтобы выполнялось соотношение ![]()

![]()

![]()

![]()

![]() .

.

Полную

характеристику блочности горных пород в массиве представляют в виде

распределения ![]() по фракциям.

Содержание фракций выражают в процентах от общего веса или от общего объема

блоков.

по фракциям.

Содержание фракций выражают в процентах от общего веса или от общего объема

блоков.

2.6. При отсутствии незакрепленных обнажений горных пород сведения о трещиноватости получают по керну скважин, пробуренных в кровлю. Скважины при этом располагают под углом 30° к напластованию пород. Для подсечения всех систем трещин необходимо иметь четыре скважины, пробуренные по восстанию, падению и в две противоположные стороны по простиранию пород. Определение элементов залегания трещин производят с помощью горного компаса или специальных палеток.

2.7. Палетка представляет собой четырехугольник из прозрачной плевки, у которого основание равно длине окружности керна, а высота - произведению диаметра на тангенс угла падения трещин. Для определения условных азимутов трещин четырехугольник палетки разбит вертикальными линиями на 36 частей, которые являются десятиградусными интервалами азимутального круга. Углы градуируются слева направо. Отсчет углов падения трещин производится по горизонтальным линиям вертикальной сетки.

2.8. Для измерения условного азимута плоскости трещины и ее угла падения керн заворачивают в палетку таким образом, чтобы линия соединения ее краев, совпадающая с условным нулевым азимутом, проходила вдоль керна. Вращая палетку вокруг керна, эту линию совмещают с наиболее низкой частью какого-либо слоя. Нижняя горизонтальная линия палетки должна при этом совпадать с самой низкой точкой выхода измеряемой трещины на поверхности керна, тогда эта точка отметит на горизонтальной шкале величину условного азимута падения трещины. Самая высокая точка выхода трещины на поверхности керна отметит на вертикальной шкале палетки угол падения трещины. Истинный азимут падения трещины Аитр, град (рис. 4), определяют по измеренному условному азимуту и известному азимуту падения горных пород по формуле

![]() (4)

(4)

где Аутр - условный азимут падения трещины, град;

Анапл - азимут падения пород, град.

Рис 4. Схема к определению истинного азимута трещины

2.9. Таким же способом выполняют замеры трещин по керну наклонных скважин, заданных в любом направлении. В этом случае необходимы некоторые дополнительные вычисления углов падения, так как в керне вместо них видны углы между трещинами и плоскостью, перпендикулярной к оси керна. Для преобразования видимых и измеренных палеткой углов падения в истинные необходимо знать величину угла наклона скважины, азимут этого наклона и азимут падения слоев пород, пересеченных скважиной.

Измерения параметров необходимо выполнять для толщи пород, равной двукратной ширине подземной выработки.

3. МЕТОДИКА ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ГОРНЫХ ПОРОД1

Отбор проб для испытаний

1 См. «Временные требования по составу и методам механических испытаний горных пород при разведке месторождений полезных ископаемых для проектирования подземной разработки». ВНИМИ, Л., 1966.

3.1. Отбор проб для лабораторных определений механических свойств пород производится в местах, наиболее типичных для проявления горного давления. Технология отбора проб должна обеспечивать максимальное сохранение представительности породы в пробе по составу, строению и состоянию. Для этого обнажение массива в месте опробования рекомендуется предварительно зачистить.

В качестве проб используют буровые керны и монолиты, пригодные для выбуривания из них керна. Число и размеры проб следует определять в зависимости от вида намечаемых испытаний и числа изготовляемых из проб образцов, подвергаемых испытаниям (с учетом повторности испытаний для определения коэффициентов вариации показателей, характеризующих неоднородность породы).

Минимальные размеры породных кусков, пригодных в качестве пробы для механических испытаний, допускаются:

для кернов - диаметр не менее 30 мм, длина не менее 150 мм (не считая скосов у торцов);

для монолитов - не менее 200×200×150 мм, не считая мест, нарушенных при отделении от массива.

Отбор проб, их транспортирование и хранение рекомендуется производить по соответствующим ГОСТам.

3.2. Для отделения проб от массива в обнажениях не допускается применять взрывные работы и не рекомендуются резкоударные операции. Использование в качестве проб обрушенных породных кусков не допускается. При применении ударных операций (кайление и т.п.) размеры отбираемых проб увеличивают сверх предусмотренных из расчета последующей зачистки поврежденных участков пробы на глубину 5 - 10 см. Для отделения проб от массива рекомендуются буровые (обуривание строчками шпуров) и режущие (применение угольных пил) операции.

Для пород легко расслаивающихся и структурно нарушенных трещинами с малым сцеплением (например, аргиллиты) указанные методы отбора проб и их размеры часто практически оказываются недостижимыми. В этих случаях необходимо проводить испытания лишь упрощенными методами с пониженной надежностью и повышенной доступностью. В качестве проб допускается отбор кусков неправильной формы размером не менее 80×80×40 мм, но в большем количестве, исходя из того, что кусок указанных размеров будет использован в качестве одиночного образца для испытания упрощенным методом.

3.3. Все пробы пород, свойства которых зависят от влажности (алевролиты, аргиллиты, слабые песчаники, известняки, соляные породы) немедленно после отбора консервируют парафинированием или герметически упаковывают в полиэтиленовые мешочки, по одному куску в мешочек. Консервированные пробы породы укладывают в ящики для предохранения от толчков, ударов, падений, а также нежелательных температурных и атмосферных влияний.

Методы лабораторных определений предела прочности пород при одноосном сжатии

3.4. Одноосное сжатие - основной метод для массовых испытаний с нормальной надежностью до 95 - 98 %.

Испытаниям подвергают цилиндрические образцы (8 - 10 образцов из каждой пробы породы) диаметром от 30 до 60 мм (в отдельных случаях до 100 мм), высотой от 0,8 до 2,2 диаметра. Торцы образцов обрабатывают так, чтобы наибольшая стрелка их кривизны составляла не более 0,05 мм, а чистота поверхности была не ниже класса 4 (по ГОСТ 2789-73). Отклонение торцовых поверхностей от перпендикуляра к оси образца допускается в пределах 1 мм. Снижение требований к качеству торцовых поверхностей допускается при применении рифленых или наборно-шариковых подкладок. В противном случае испытательное нагружение проводят с применением на контакте стальных каленых и шлифованных плит твердостью R =54 - 58.

3.5. Образцы испытывают сжатием вплоть до разрушения плавно нарастающей нагрузкой (общая длительность нагружения 0,6 - 1,5 мин). При этом центрирование нагружающего усилия производят с помощью легкоподвижных шаровых опор, располагаемых над верхним торцом образца (диаметр шара в опоре равен 0,4 - 0,6 диаметра образца).

Предел прочности образца при сжатии Rс, кгс/см2 рассчитывают по формуле

(5)

(5)

где P - разрушающая нагрузка при сжатии, кгс;

d - диаметр образца, см;

h - высота образца, см.

При применении рифленых подкладок расчет ведут по формуле

![]()

Предел прочности породы и коэффициент его вариации рассчитывают по результатам испытания всех образцов, изготовленных из пробы, по обычным формулам математической статистики.

Рис. 5. Номограмма для определения Rc

Рис. 6. Паспорт прочности пород

3.6. Метод соосных пуансонов - метод массовых испытаний пород прочностью 50 - 1200 кгс/см2 с нормальной надежностью. Применяется при наличии корневой пробы, недостаточной по размерам для испытаний основным методом, либо при отсутствии мощных нагрузочных испытательных машин.

Испытаниям подвергают образцы и форме плоских цилиндрических дисков, изготовляемых поперечной разрезкой керна. Диаметры дисков (кернов) от 30 до 120 мм, толщина 11 - 12 мм, число образцов - по 8 - 10 шт. из каждой пробы породы, параллельность плоских сторон образцов - до 0,03 мм.

3.7. Предел прочности образца при сжатии Rс, кгс/см2, рассчитывают с помощью номограммы (рис. 5) по формуле

![]() (6)

(6)

где P - разрушающая нагрузка при сжатии, кгс;

F - площадь поверхности разрушения, см2, определяемая на номограмме по диаметру образца d, мм.

Предел прочности породы и коэффициент вариации рассчитывают по результатам испытания всех образцов данной пробы по обычным формулам математической статистики.

3.8. Метод раскалывания - экспресс-метод упрощенных испытаний пониженной надежности (60 - 75 %). Применяется для пород, пробы которых представляют собой обломки керна или маломерные куски неправильной формы, недостаточные или не поддающиеся выбуриванию для изготовления образцов правильной формы.

Метод основан на корреляционной связи предела прочности при сжатии пород с пределом их прочности при растяжении, определяемым с высокой надежностью путем раскалывания образцов пород.

Испытаниям подвергают образцы произвольной формы (обломки керна и т.п.), максимальные размеры которых ограничиваются габаритами испытательного устройства (80×80 мм) и предельными величинами нагрузок, развиваемых испытательным устройством. Минимальные размеры образцов 40×40 мм.

Для испытания применяется нагрузочный прибор, разработанный ВНИМИ.

3.9. Предел прочности образца при сжатии Rс, кгс/см2, вычисляют по формуле

![]() (7)

(7)

где P - разрушающая нагрузка при раскалывании, кгс;

F - площадь поверхности раскола образца, см2;

m - коэффициент, равный 14,5 при P : F £ 67 и 20,4 при P : F > 67.

Предел прочности породы и коэффициент вариации рассчитывают по результатам испытания всех образцов, изготовленных из пробы, по обычным формулам математической статистики.

3.10. Одноосное сжатие образцов полуправильной формы - метод пониженной надежности (60 - 75 %). Применяется в порядке исключения для пород, пробы которых разрушаются в результате воздействия технологических условий выбуривания и изготовления образцов правильной формы.

Испытаниям подвергают образцы, изготовляемые из обломков породы осторожной подшлифовкой двух параллельных плоских граней. Размеры образца должны отличаться друг от друга не более чем в 3 раза. Допустимые значения размеров должны быть в пределах 20 - 200 мм, при этом отношение высоты образца (в направлении, перпендикулярном к подшлифовке) к наименьшему из остальных двух размеров должно быть в пределах 0,5 - 3. Площади подшлифованных граней не должны различаться более чем в 1,5 раза. Плоскость подшлифованных граней соблюдают с точностью ±0,03 мм, а их параллельность - с точностью ±0,5 мм. Испытание необходимо производить на 4 - 5 образцах.

3.11. Предел прочности образца при сжатии Rс, кгс/см2, рассчитывают по формуле

(8)

(8)

где P - разрушающая нагрузка при сжатии, кгс;

aср - среднеарифметическое наименьшего габаритного поперечного размера, подсчитанное по размерам подшлифованных граней, см;

bср - то же, наибольшего габаритного поперечного размера, см;

h - высота образца, см.

Предел прочности породы и коэффициент вариации рассчитывают по результатам испытания всех образцов данной пробы по обычным формулам математической статистики.

Методы лабораторных испытаний предела прочности пород при растяжении

3.12. «Бразильский» метод - основной метод для массовых испытаний с нормальной надежностью 95 - 98 %.

Испытаниям подвергают цилиндрические образцы диаметром 30 - 60 мм, высотой (не считая скоса торцов) от 0,6 до 1,1 диаметра, по 8 - 10 образцов из каждой пробы породы. К качеству торцовых поверхностей образцов особых требований не предъявляют, они могут представлять собой даже поверхности разлома. Разницу в длине образующих образца допускают в пределах 10 - 15 % средней длины образца. Две противоположные образующие образца подготовляют к приложению распределенной вдоль них испытательной нагрузки, для чего вдоль этих образующих зашлифовывают на плоской шлифовальной план-шайбе две фаски шириной 3 - 5 мм.

Образец испытывают с использованием устройства типа раскалывающих клиньев.

3.13. Предел прочности образца при растяжении Rp, кгс/см2, рассчитывают по формуле

![]() (9)

(9)

где P - разрушающая нагрузка при раскалывании, кгс;

F - площадь поверхности раскола образца, см2.

Предел прочности породы и коэффициент вариации рассчитывают по результатам испытания всех образцов данной пробы по общеизвестным формулам математической статистики.

3.14. Раскалывание сферическими инденторами - упрощенный экспресс-метод для массовых испытаний с нормальной надежностью 95 - 98 %.

Содержание метода изложено в п. 3.8.

Предел прочности образца при растяжении Rp, кгс/см2, рассчитывают по формуле

![]() (10)

(10)

где P - разрушающая нагрузка при раскалывании, кгс;

F - площадь поверхности раскола образца, см2.

3.15. Поперечное раскалывание керна - полевой упрощенный метод пониженной надежности (60 - 75 %), применяющийся, главным образом, для расслаивающихся пород.

Испытаниям подвергают керны диаметром до 160 мм и длиной не менее диаметра. Дополнительная обработка кернов не требуется.

Образец испытывают с использованием устройства типа раскалывающих клиньев.

3.16. Предел прочности образца при растяжении Rp, кгс/см2, рассчитывают по формуле

![]() (11)

(11)

где P - разрушающая нагрузка при раскалывании, кгс;

F - площадь поверхности раскола, равная площади поперечного сечения керна, см2.

Предел прочности пород и коэффициент вариации рассчитывают по результатам 5 - 6 испытаний, для чего используют как отдельные образцы, так и их остатки после раскола, если они по длине удовлетворяют требованию п. 3.16.

Методы лабораторных испытаний показателей объемной прочности

Объемное сжатие в стабилометре - основной метод испытаний с нормальной надежностью 95 - 98 %, применяемый при наличии соответствующего лабораторного оборудования.

Испытаниям подвергают цилиндрические образцы диаметром от 30 до 43 мм (в отдельных случаях до 50 мм), высотой 60 - 80 мм, по 18 - 12 образцов из каждой пробы породы.

Образцы испытывают сжатием между нагрузочными плитами стабилометра.

В результате испытания определяют предельные значения двух главных напряжений.

Паспорт объемной прочности породы строят графически (рис. 6), как огибающую предельных кругов Мора всех испытанных образцов, причем различные образцы данной пробы испытывают при различающихся значениях гидростатического давления в рабочей камере стабилометра. Удельное сцепление породы определяют как отрезок, отсекаемый огибающей на оси касательных напряжений, а угол внутреннего трения как угол наклона огибающей к оси нормальных напряжений.

3.18. Метод косого среза - метод испытаний с пониженной надежностью (70 - 75 %), применяемый при наличии соответствующего лабораторного оборудования.

Испытаниям подвергают цилиндрические образцы диаметром 42 - 43 мм, высотой 65 - 70 мм, по 6 - 8 образцов из каждой пробы породы.

Для получения данных, необходимых для построения паспорта прочности, половину образцов подвергают срезу при угле наклона к направлению нагружения, равном 45°, а половину - при угле наклона 30°. Полное разрушающее образец напряжение sα рассчитывают по формуле

![]() (12)

(12)

где P - разрушающая нагрузка при срезе, кгс;

d - диаметр образца, см;

h - высота образца, см.

Для каждого угла наклона усредняются величины полного разрушающего напряжения.

3.19. Паспорт прочности пород строят графически (рис. 7). Параметры его C - удельное сцепление, кгс/см2, и tgj - коэффициент внутреннего трения вычисляют по формулам:

(13)

(13)

(14)

(14)

где s45° - полное разрушающее напряжение при срезе под углом 45°, кгс/см2;

s30° - то же, при срезе под углом 30°, кгс/см2.

Рис. 7. Паспорт прочности пород

3.20. Расчетный метод по М.М. Протодьяконову - метод приближенной оценки удельного сцепления и угла внутреннего трения, применяемый при отсутствии оборудования для лабораторных испытаний объемной прочности.

Метод основан на использовании установленного М.М. Протодьяконовым общего вида аналитического выражения паспорта прочности горных пород

(15)

(15)

где tмакс - максимальное сдвигающее напряжение, кгс/см2;

a - параметр выполаживания огибающей кривой, кгс/см2.

tмакс и a принимаются в зависимости от величины отношения Rc/Rp для данной породы. Использование этой зависимости позволяет приближенно определять удельное сцепление и коэффициент внутреннего трения по результатам лабораторных испытаний пределов прочности при сжатии и растяжении, приведенным в следующей таблице:

|

Rc/Rp |

1/Rpc0,75 |

1/Rpc0 |

tgj0,75 |

tgj0 |

|

4 |

1,60 |

1,05 |

0,27 |

0,75 |

|

5 |

1,85 |

1,19 |

0,37 |

0,87 |

|

6 |

2,11 |

1,32 |

0,47 |

0,98 |

|

7 |

2,36 |

1,45 |

0,55 |

1,08 |

|

8 |

2,62 |

1,57 |

0,63 |

1,18 |

|

9 |

2,87 |

1,69 |

0,69 |

1,27 |

|

10 |

3,15 |

1,80 |

0,74 |

1,35 |

|

11 |

3,41 |

1,91 |

0,78 |

1,43 |

|

12 |

3,69 |

1,01 |

0,81 |

1,50 |

|

13 |

3,96 |

2,10 |

0,84 |

1,57 |

|

14 |

4,23 |

2,19 |

0,87 |

1,63 |

|

15 |

4,25 |

2,27 |

0,89 |

1,69 |

|

16 |

4,83 |

2,35 |

0,91 |

1,75 |

|

17 |

5,16 |

2,42 |

0,93 |

1,82 |

|

18 |

5,48 |

2,49 |

0,95 |

1,87 |

|

19 |

5,80 |

2,57 |

0,97 |

1,93 |

|

20 |

6,14 |

2,63 |

0,99 |

1,98 |

|

21 |

6,47 |

2,71 |

1,01 |

2,03 |

|

22 |

6,80 |

2,78 |

1,03 |

2,09 |

|

23 |

7,14 |

2,85 |

1,04 |

2,14 |

|

24 |

7,47 |

2,91 |

1,06 |

2,19 |

|

25 |

7,80 |

2,98 |

1,07 |

2,24 |

|

26 |

8,13 |

3,05 |

1,08 |

2,29 |

|

27 |

8,46 |

3,12 |

1,09 |

2,34 |

|

28 |

8,79 |

3,18 |

1,10 |

2,39 |

|

29 |

9,14 |

3,25 |

1,11 |

2,44 |

|

30 |

9,52 |

3,31 |

1,12 |

2,48 |

В таблице приведены расчетные величины для наиболее характерных напряжений: среднего на участке 0,5Rс < s < Rc (показатели C0,75 и tgj0,75) и в точке s = 0 (показатели C0 и tgj0).

Объемное сжатие в гидравлической установке сложного нагружения (ГУСН)

3.21. Испытаниям подвергают образцы диаметром 30 мм и длиной в рабочей части не менее 60 мм при общей длине образца 80 мм. В камере установки ГУСН образцы подвергают одновременно осевому s1 и боковому s2, s3 сжатию. Боковое давление во время опыта поддерживают постоянным.

В процессе опыта измеряют главные относительные деформации e1 = e2 = e3 и главные нормальные напряжения s1, s2 = s3. Измерение деформаций производят тензодатчиками, наклеенными на поверхность образца вдоль и перпендикулярно к его оси, т.е. по направлениям главных осей. Регистрацию деформаций и нагрузки ведут на многоканальном шлейфовом осциллографе. Предел прочности образца Rc, кгс/см2, определяют по формуле

![]() (16)

(16)

где d0 - первоначальный диаметр образца до нагружения, см;

e2 - относительная поперечная деформация.

При d0 = 3 см

![]() (17)

(17)

3.22.

Паспорт прочности строят в координатах ![]() . Условия перехода горных пород в предельное состояние имеют

вид:

. Условия перехода горных пород в предельное состояние имеют

вид:

где tп и tу - соответственно пределы прочности и упругости;

А, В, t0п, t0у - константы, зависящие от свойств пород;

Cσ - параметр, характеризующий вид напряженного состояния, равный отношению главных напряжений (минимального к максимальному).

Выражение (18) характеризует условие предельных прочных состояний, где

![]()

а

выражение (19)

характеризует условие предельных упругих состояний, где ![]() , а sп1,

sп2,

sу1,

sу2

- главные нормальные напряжения на пределах прочности и упругости.

, а sп1,

sп2,

sу1,

sу2

- главные нормальные напряжения на пределах прочности и упругости.

Использование аналитических зависимостей условий предельных состояний (18) и (16) позволяет сократить число необходимых опытов для получения всех входящих в уравнения констант до двух: один - на одноосное сжатие и один - на сжатие под боковым давлением при параметре s2/s1 » 0,3. При этих опытах регистрируют величины всех компонентов напряжений и деформаций от начала напряжения до момента разрушения.

Исследование ползучести и долговечности в условиях одноосного сжатия

3.23. Испытания проводят на пружинных прессах, на которых постоянство заданной нагрузки обеспечивается упругой энергией сжатых пружин.

Для пород прочностью Rс = 100 - 1000 кгс/см2 размеры призматических образцов должны быть от 150×150×300 до 100×100×200 мм.

В процессе опытов измеряют величины напряжений и все главные деформации образцов. Измерение деформаций осуществляют с помощью комплекта индикаторов часового типа с ценой деления 0,01 мм.

Образец изолируют многочисленными (до 10 - 20 слоев) чередующимися покрытиями поверхности парафином и резиновым клеем, что позволяет сохранить влажность образца неизменной в течение длительного времени. Кроме того, изолирующее покрытие защищает материал образца от атмосферной влаги, которая, проникая в тело образца, способствует ослаблению элементарных межатомных связей, в результате чего процесс ползучести может протекать интенсивнее.

Испытания следует производить на 2 - 3 одинаковых образцах при нагрузках, равных 30, 60 и 85 % величины разрушающего напряжения, определяемого при быстром нагружении.

Первичные результаты измерений наносят на график в координатах «деформация - время».

Кривые ползучести строят для продольных e1средн и поперечных деформаций e2средн, замеренных в средней части образца, а также объемных деформаций, определяемых по формуле

θ = ε1 + 2ε2.

Кривые ползучести позволяют получить величины деформаций ползучести в зависимости от приложенных нагрузок, величины скоростей ползучести e1, e2 при разных нагрузках и время до разрушения t в зависимости от нагрузки.

Методы лабораторных испытаний модуля упругости пород при изучении проявлений горного давления

3.24. Одноосное сжатие - метод нормальной надежности (95 - 98 %). Испытания производят по методике, аналогичной методике определения предела прочности при сжатии породных цилиндров. Отличие состоит в следующем:

высоту испытываемых образцов принимают в пределах 1,5 - 2,5 диаметра;

образцы армируют тензодатчиками сопротивления типа ПКБ-20×100 или накладными тензометрами типа ДМ-12.

Режим нагружения предусматривает ступенчатое увеличение нагрузки со снятием ее после каждой ступени и с фиксацией величин деформаций (продольных и поперечных) на каждом этапе режима нагружения. Испытания повторяют на трех-четырех образцах.

Модуль упругости Е, кгс/см2, и коэффициент Пуассона v рассчитывают по формулам:

![]()

![]() (20)

(20)

Отношение полной деформации к ее упругой части равно

Δε1полн/Δε1упр, (21)

где Ds - разность напряжений сжатия образца в начале и в конце ступени разгрузки (для каждой ступени);

De1 - разность продольных относительных деформаций образца в начале и в конце ступени разгрузки;

De2 - то же, поперечных относительных деформаций;

De1полн - полная величина продольной относительной деформации, соответствующая нагрузке, равной 0,75 - 0,85 разрушающей;

De1упр - то же, соответствующая снятию нагрузки, равной 0,75 - 0,85 разрушающей.

Модуль упругости и коэффициент Пуассона породы вычисляют путем усреднения этих показателей для всех испытанных образцов породы и всех ступеней разгрузки.

3.25. Контактное вдавливание сферических инденторов - экспресс-метод массовых испытаний с пониженной надежностью (85 - 90 %). Отличие от метода, изложенного в пп. 3.8 и 3.14, состоит в следующем:

нагрузочный прибор комплектуют индикаторами часового типа для измерения глубины упругого внедрения инденторов в образец:

режим нагружения предусматривает 2 - 4-ступенчатое увеличение нагрузки со снятием ее после каждой ступени и фиксацией величины глубины вдавливания инденторов на каждом этапе увеличения нагрузки и разгружения.

Модуль упругости Е, кгс/см2, образца рассчитывают по формуле

(22)

(22)

а отношение полной деформации к ее упругой части - по формуле

(23)

(23)

где Dупр - упругое (при разгрузке) взаимное смещение инденторов, мм · 102, при изменении нагрузки (в сторону уменьшения на величину DP);

D0пл - начальная величина пластического вдавливания, отвечающая смятию шероховатостей под обоими инденторами (мм · 102);

Dполн - полное (при нагружении) взаимное смещение инденторов.

Испытание на каждом образце повторяют два-три раза с изменением мест вдавливания инденторов, а всего испытаниям подвергают два-три образца из испытываемой пробы. Модуль упругости породы вычисляют усреднением результатов для всех испытаний проб и всех ступеней разгрузки.

3.26. Ультразвуковой метод продольного профилирования - упрощенный метод с пониженной надежностью, применяемый для непористых пород при наличии соответствующего оборудования.

Испытаниям подвергают цилиндрические образцы диаметром от 36 до 110 мм с плоскими основаниями и длиной, равной двум-трем диаметрам.

Применяемую для прозвучивания частоту колебаний f, превышающую 300 кГц, определяют из условия f = 2vp/d.

Расчет показателей упругости образца производят по формулам:

![]() (24)

(24)

(25)

(25)

где vр - скорость распространения продольных колебаний, см/мкс;

vR - скорость распространения поверхностных колебаний, см/мкc;

q = 981 см/с2 - ускорение силы тяжести;

g - объемная масса породы, кг/м3.

Испытание на каждом образце повторяют два-три раза со смещением места расположения пьезодатчиков ультразвука, а всего испытаниям подвергают два-три образца из испытываемой пробы. Для оценки определяемых показателей упругости породы принимают результаты прозвучивания, различающиеся между собой не более, чем на 15 - 20 %.

Образцы после определения данным методом показателей упругости могут быть повторно использованы для иных видов испытаний.

Определение прочности пород при сжатии в натурных условиях1

1 Подробнее методика натурных испытаний изложена в «Методическом пособии по натурным методам механических испытаний горных пород», ВНИМИ, Л., 1969.

3.27. Натурные испытания проводят для определения прочности массива с учетом ослабляющего влияния трещин. Размер образцов (призмы) при натурных испытаниях должен быть таким, чтобы в нем содержался достаточно представительный набор различного рода структурных неоднородностей (трещин, слоев и т.п.).

Испытания производят в стенке выработки, предварительно зачищаемой от разрушенной и выветренной породы. Для оконтуривания призмы в породах с прочностью в образце до 200 - 400 кгс/см2 применяют цепную пилу типа МС-10 с зубцами, армированными твердым сплавом. В более прочных породах, оконтуривающие щели образуют пробуриванием скважин станками вращательного бурения.

Рекомендуемая схема испытаний приведена на рис. 8. В шпуры, пробуренные вращательным способом до оконтуривания призмы, закладывают реперы для наблюдения продольных и поперечных деформаций призмы в процессе испытаний с помощью индикаторов часового типа.

Рис. 8. Схема натурных испытаний пород на одноосное сжатие в массиве

1 - шпуры; 2 - реперы; 3 - индикатор

Размеры призмы a, b, c выбирают с учетом мощности давильной установки. Испытание призмы большого размера весьма трудоемко. Ее целесообразные размеры таковы: a = b = 0,5 м; c = 0,75 м. Высота ниши для монтажа давильной установки определяется ее габаритами.

Для загружения призм указанного размера рекомендуются давильная установка ВНИМИ типа 9С12 (усилие до 100 тс) и комплект из 9 давильных цилиндров типа БУ-30 (усилие до 1800 тс).

3.28. Прочность массива при сжатии Rс.м, кгс/см2, определяют по формуле

![]() (26)

(26)

где P - разрушающее усилие, кгс;

ab - площадь поперечного сечения призмы, см2.

Нагружение призмы ведут ступенями примерно по 10 % ожидаемой разрушающей нагрузки. После каждой ступени нагружения снимаются показания индикаторов.

Продольные и поперечные деформации ε рассчитывают по формуле

![]() (27)

(27)

где Δl - изменение расстояния между реперами, мм;

l - расстояние между реперами, мм.

Модуль деформации определяют по формуле

![]() (28)

(28)

На основании натурных испытаний прочностных свойств пород устанавливают коэффициент структурного ослабления пород

![]()

4. МЕТОДИКА ИССЛЕДОВАНИЯ НАПРЯЖЕННОГО СОСТОЯНИЯ МАССИВА ГОРНЫХ ПОРОД

4.1. Из натурных методов определения напряжений - разгрузки, компенсационной нагрузки, разности давлений, упругих динамометров, измерения деформаций буровых скважин, геофизических методов - применяют метод полной разгрузки. Применяя метод разгрузки, необходимо иметь в виду, что он работает в пределах линейной упругости. По техническому исполнению и аналитическим приемам расчета напряжений следует различать три принципиальные схемы применения метода полной разгрузки1.

1 См. «Методические указания по применению метода разгрузки для изменения напряжений в массивах горных пород». ВНИМИ, 1972.

4.2. При использовании схемы ВНИМИ производят бурение скважин меньшего диаметра (71 мм) и выбуривание керна небольшой длины (35 - 71 мм). Схема с центральной скважиной требует выбуривания керна значительно больших размеров (93 - 112 и 200 - 300 мм), а это очень трудно, а иногда вообще невозможно осуществить (например, при сильнотрещиноватых или слабых горных породах).

4.3. Для определения напряжений в массиве методом разгрузки рекомендуется:

а) пробурить скважину определенного диаметра до места, в котором необходимо определить напряжение;

б) торцу скважины придать определенную форму (при схеме ВНИМИ) или в центре забоя скважины пробурить опережающую скважину меньшего диаметра (другие схемы);

в) в центральной части торца скважины или в опережающей скважине установить деформометр;

г) при помощи кольцевой коронки выбурить керн;

д) измерить деформации упругого восстановления;

е) измерить модуль упругости и коэффициент Пуассона в месте измерения деформаций упругого восстановления;

ж) вычислить величины главных напряжений и их направление.

4.4. Комплект оборудования и измерительной аппаратуры должен включать буровые станки, буровые приспособления, измерительную аппаратуру и вспомогательное оборудование. Для бурения скважин в крепких породах рекомендуется применять станки вращательного бурения.

4.5. Для схемы ВНИМИ используется следующее оборудование:

колонковые трубы диаметром 71 мм, длиной от 0,5 до 1 м со специальными переходниками;

мелкоалмазные коронки диаметром 76 мм для крепких и весьма крепких горных пород и коронки диаметром 76 мм, армированные победитовыми пластинками, для слабых и средней крепости пород;

специальные шлифовальные коронки 3Д/13, 73Р01, 73Р02;

самоориентирующееся досылочное устройство 5Д-45 и досылочные штанги;

тензометрический деформометр со съемной платой 7Д-23 или тензометрический деформометр с прижатием тензорезисторов;

клей циакрин «ЭО» с наполнителем Аэросил-380 или эпоксидные смолы ЭД-5 и ЭД-6 с отвердителем полиэтилен-полиэмином;

ацетон;

тензорезисторы типа ПКБ;

регистрирующая аппаратура: тензометрическая станция СБ8 или тензометрическая приставка 71Р01 с гальванометром М195/1.

4.6. Для схемы с центральной скважиной используется следующее оборудование:

мелкоалмазные коронки диаметром 93 и 12 мм для крепких пород;

коронки диаметром 93 и 112 мм, армированные победитовыми пластинами, для слабых и средней крепости пород;

комплект вспомогательного и бурового оборудования МС-18;

ацетон;

деформометр ДМ-15;

клей циакрин «ЭО» с наполнителем Аэросил-380;

регистрирующая аппаратура, состоящая из тензометрической приставки 71Р01 с гальванометром М195/1.

4.7. Число измерительных скважин рекомендуется принимать согласно п. 3.18 Инструкции. Ориентировка скважин при использовании метода разгрузки по схеме ВНИМИ следующая:

если напряжения определяют в узких ленточных целиках, то скважину следует располагать в средней части целика по его высоте в направлении, перпендикулярном к длинной оси целика;

если напряжения определяют в высоких столбчатых целиках, то скважину следует располагать также в средней части целика по его высоте и направлять в центр целика;

если напряжения определяют в широких целиках, то необходимо бурить две измерительные скважины: одну перпендикулярно к продольной оси целика, другую - вдоль целика;

если напряжения определяют в нетронутом массиве, то первую измерительную скважину необходимо бурить по направлению известного главного напряжения (желательно минимального), а вторую - по направлению меньшего из двух главных напряжений, определенных измерениями в первой скважине.

4.8. При применении метода разгрузки по схеме с центральной скважиной ориентировка скважин следующая:

если напряжения определяют в нетронутом массиве с неизвестными направлениями главных напряжений, то скважины следует располагать ортогонально и так, чтобы они находились в одной геологической разности пород. Так как чаще всего одно из главных напряжений совпадает с направлением гравитационных сил, то необходимо первую измерительную скважину направлять вертикально вверх; если напряжения определяют в массиве с известным направлением хотя бы одного главного напряжения, то измерительную скважину следует бурить в направлении известного главного напряжения. Для определения напряжений на поверхности выработки следует применять метод частичной разгрузки.

5. МЕТОДИКА ОПРЕДЕЛЕНИЯ СКОРОСТИ РАСПРОСТРАНЕНИЯ УПРУГИХ ПРОДОЛЬНЫХ И УПРУГОПЛАСТИЧЕСКИХ ВОЛН В ГОРНЫХ ПОРОДАХ

Определение скорости продольной волны по наблюдениям в выработках и скважинах

5.1. Для определения скорости продольной волны вдоль стенки скважины или горной выработки необходимо регистрировать прямую продольную волну, распространяющуюся от пункта возмущения, и время пробега ее фронта до каждой точки наблюдения.

В качестве регистрирующей аппаратуры следует применять осциллограф Н-700, а в качестве измерительной аппаратуры - сейсмоприемники марки С-1-30 в комплекте с 20-канальным усилителем СБ-12 конструкции ВНИМИ.

5.2. При регистрации сейсмоприемники необходимо устанавливать по профилю в пунктах наблюдений, расположенных на расстоянии 10, 20, 40, 60 и 80 м от пункта взрыва. В пунктах наблюдений бурят наклонные шпуры в направлении к очагу взрыва таким образом, чтобы их забой находился на расстоянии 1,5 м от стенки выработки. В этих шпурах жестко с помощью клиновых зажимов укрепляют сейсмоприемники. Для возбуждения упругих колебаний применяют взрывы зарядов ВВ весом 1 - 3 кг.

5.3. По сейсмограммам взрывов определяют время пробега и строят годограф вступлений прямой волны относительно первого пункта наблюдений. Этот способ дает точные результаты в монолитных магматических и осадочных породах. В слоистых осадочных метаморфических породах для учета анизотропии обязательно необходимо определить скорости упругих волн в направлении, перпендикулярном к слоистости. Для измерения скорости вкрест напластования рекомендуется использовать вертикальные выработки, скважины, а также выработки, расположенные на разной глубине от земной поверхности.

При скважинных наблюдениях сейсмоприемники помещают в специальных устройствах, расклиниваемых на заданной глубине. Если в скважинах имеется буровой раствор, то жесткое закрепление не применяют.

5.4. Шаг установки сейсмоприемников выбирают с учетом мощности слоев покрывающих пород. Для пород, представленных слоями мощностью свыше 10 м, расстояние между сейсмоприемниками вблизи охраняемого объекта следует принимать в пределах 10 м, выше оно может быть увеличено до 50 м. Детальными измерениями охватывают зону радиусом 40 м от объекта.

Если мощность слоев в породах налегающей толщи меньше 5 м, то расстояние между сейсмоприемниками вблизи объекта необходимо сокращать до 5 м, а в вышележащих слоях - до 20 - 30 м. Возбуждение упругих волн производят взрывами зарядов на земной поверхности или в скважинах.

5.5. Сейсмический каротаж при расположении пункта взрыва у устья скважины позволяет получать продольные вертикальные годографы. По этим годографам для отдельных стратиграфических и литографических пачек пород определяют пластовые или средние скорости. Если разница между пластовой и средней скоростью не превышает погрешности измерений ±10 %, то при расчете используют любую из вычисленных скоростей.

5.6. Пластовую скорость Vпл вычисляют по формуле

![]() (29)

(29)

где dz и dt - приращения определяют по отдельным интервалам на продольном годографе.

Среднюю скорость Vср рассчитывают по формуле

![]() (30)

(30)

где åh - мощность свиты, м;

åt - время пробега волны от кровли до подошвы свиты.

Определение скорости упругих волн на образцах

5.7. Измерение скорости упругих волн в образцах производят с помощью импульсной аппаратуры. Для регистрации применяют установку УКБ-1М (Кишинев, з-д «Электроточприбор»), позволяющую измерять время пробега упругих волн в пределах от 0 до 5500 мкс.

Образцы перед измерениями необходимо подвергать механической обработке - обрезают торцы с соблюдением параллельности их плоскостей, которые в дальнейшем шлифуют. Поперечный размер образца должен быть больше длины излучаемого импульса, а его высота должна быть равна трем-четырем длинам импульса.

5.8. Скорость продольной волны V вычисляют по формуле

![]() (31)

(31)

где l0 - длина образца;

t - время пробега волны от излучателя до приемника.

В трещиноватых образцах скорость измеряют для импульсов с частотой 25 кГц, в монолитных - с частотой 60, 100 и 150 кГц. Пластовые и средние скорости определяют по формулам п. 5.6.

Определение скорости распространения ударной волны в зоне упругопластических деформаций в натурных условиях

5.9. Скорость фронта ударной волны в зоне пластических деформаций определяют регистрацией моментов прохождения фронта ударной волны через датчики, расположенные на известном расстоянии от центра взрыва (эпицентра взрыва). Для возбуждения упругопластической волны применяют заряды ВВ в количестве, определяемом необходимостью обеспечения возникновения пластических деформаций в местах расположения датчиков. Величину заряда необходимо рассчитывать исходя из физико-механических свойств породы и типа применяемого взрывчатого вещества.

5.10. В качестве датчиков необходимо использовать турмалиновые пьезоэлектрические датчики давления для регистрации импульсов давления, длительности переднего фронта 1 - 2 м/с в зоне 7 - 10 радиусов заряда и в зоне до 20 радиусов с учетом длительности нарастания переднего фронта, равной 2 - 5 м/с.

Регистрация давления осуществляется катодным двухлучевым осциллографом C1-24 (ОК-17м) с однократной ждущей разверткой, позволяющим регистрировать динамические процессы с частотой до 1 мГц. Для предварительного усиления импульсов может быть использован измерительный усилитель типа 103-И.

Определение скорости распространения упругопластических волн на модели

5.11. Наиболее распространенными и точными методами экспериментального определения ударной сжимаемости (ударной адиабаты) горных пород следует считать метод торможения. Суть метода заключается в соударении двух образцов исследуемой горной породы посредством заряда ВВ.

Измерение скорости ударной волны необходимо производить на неподвижном образце, именуемом мишенью, посредством электроконтактных датчиков, шлейфового осциллографа Н-700 и усилителя УТС-112.

Метод торможения позволяет получить ударные адиабаты твердых тел при высоких давлениях - до 50 · 106 кгс/см2.

СОДЕРЖАНИЕ

|

2. Методика изучения трещиноватости горных пород. 5 3. Методика определения физико-механических свойств горных пород. 7 4. Методика исследования напряженного состояния массива горных пород. 18 |