| Информационная система |  |

ГОСТ Р 52123-2003

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ИЛЛЮМИНАТОРЫ ДЛЯ

ВОДОЛАЗНЫХ

БАРОКАМЕР С РАБОЧИМ ДАВЛЕНИЕМ

ДО 4,9 МПа (50 кгс/см2)

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОССТАНДАРТ РОССИИ

Москва

Предисловие

1 РАЗРАБОТАН Государственным научно-исследовательским институтом аварийно-спасательного дела, водолазных и глубоководных работ Министерства обороны Российской Федерации (ГосНИИ АСД МО РФ) с участием рабочей группы специалистов Технического комитета по стандартизации ТК 416 «Гипербарическая техника» и Московского авиационного института

ВНЕСЕН Техническим комитетом по стандартизации ТК 416 «Гипербарическая техника»

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 17 октября 2003 г. № 296-ст

3 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

|

3 Типы, основные параметры и размеры.. 3 4 Общие технические требования. 6 4.2 Требования к сырью, материалам, покупным изделиям.. 8 8 Транспортирование и хранение. 15 |

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ИЛЛЮМИНАТОРЫ ДЛЯ

ВОДОЛАЗНЫХ БАРОКАМЕР

С РАБОЧИМ ДАВЛЕНИЕМ ДО 4,9 МПа (50 кгс/см2)

Общие технические условия

Port-holes for diving hyperbaric chambers with operating pressure up to 4,9 MPa (50 kgf/cm2). General specifications

Дата введения 2004-07-01

1 Область применения

Настоящий стандарт распространяется на иллюминаторы, применяемые в водолазных барокамерах (далее - иллюминаторы), предназначенные для визуального или телевизионного наблюдения за обстановкой внутри водолазных барокамер или для доступа света в них.

Стандарт не распространяется на иллюминаторы для водолазных колоколов, водолазных отсеков подводных аппаратов и других аналогичных средств, на которые помимо внутреннего воздействует внешнее гидростатическое давление.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 9.014-78 Единая система защиты от коррозии и старения материалов и изделий. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 14.201-83 Обеспечение технологичности конструкции изделий. Общие требования

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 20.39.108-85 Комплексная система общих технических требований. Требования по эргономике, обитаемости и технической эстетике. Номенклатура и порядок выбора

ГОСТ 27.003-90 Надежность в технике. Состав и общие правила задания требований по надежности

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 577-68 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 3333-80 Смазка графитная. Технические условия

ГОСТ 3514-94 Стекло оптическое бесцветное. Технические условия

ГОСТ 3956-76 Силикагель технический. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 7661-67 Глубиномеры индикаторные. Технические условия

ГОСТ 9424-79 Стекла закаленные для судовых иллюминаторов. Технические условия

ГОСТ 10198-91 Ящики деревянные для грузов массой св. 200 до 20000 кг. Общие технические условия

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15846-2002 Продукция, отправляемая в районы Крайнего Севера и приравненные к ним местности. Упаковка, маркировка, транспортирование и хранение

ГОСТ 21836-88 Стекла смотровые для промышленных установок. Технические условия

ГОСТ 25706-83 Лупы. Типы, основные параметры. Общие технические условия

ГОСТ 27902-88 Стекло безопасное для автомобилей, тракторов и сельскохозяйственных машин. Определение оптических свойств

ГОСТ 30630.0.0-99 Методы испытаний на стойкость к внешним воздействующим факторам машин, приборов и других технических изделий. Общие требования

ГОСТ Р 15.201-2000 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ОСТ 5Р.2527-93 Прочные иллюминаторы для водолазных комплексов. Общие технические требования

3 Типы, основные параметры и размеры

3.1 Типы

3.1.1 В зависимости от условий эксплуатации иллюминаторы подразделяют на:

- иллюминаторы, работающие под повышенным давлением газовой среды в барокамере до 0,98 МПа (10,0 кгс/см2);

- иллюминаторы, работающие под повышенным давлением газовой среды в барокамере св. 0,98 МПа (10,0 кгс/см2) до 4,9 МПа (50 кгс/см2).

3.1.2 В зависимости от функционального назначения иллюминаторы подразделяют на:

- иллюминаторы для визуального или телевизионного наблюдения;

- иллюминаторы для освещения.

Примечание - Иллюминаторы для освещения используют только для обеспечения доступа света в барокамеру путем передачи светового потока через стеклоэлемент от световых приборов, устанавливаемых снаружи на корпусе барокамеры в районе указанных иллюминаторов. В связи с небольшой площадью сечения светового потока, проходящего через иллюминатор, его световой диаметр может быть значительно меньше, чем у иллюминаторов для визуального наблюдения.

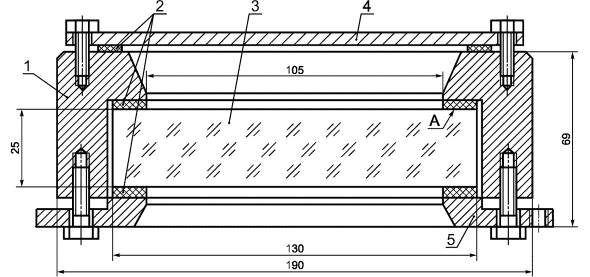

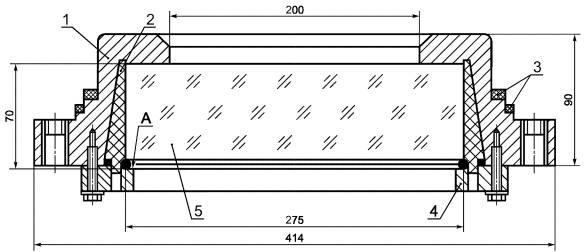

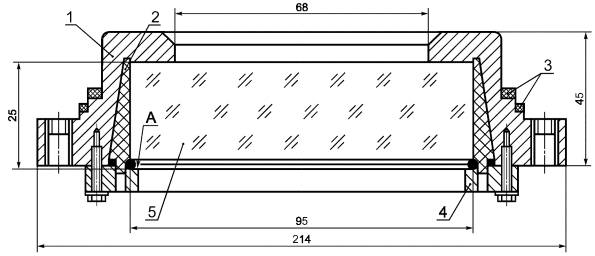

3.2 Основные параметры и размеры иллюминаторов приведены на рисунках 1 - 3 и в таблице 1.

1 - металлический корпус; 2 - уплотнительные резиновые прокладки; 3 - стеклоэлемент; 4 - защитная крышка; 5 - металлическое прижимное кольцо; А - опорная поверхность

Рисунок 1 - Иллюминатор, работающий под повышенным давлением газовой среды в барокамере до 0,98 МПа (10,0 кгс/см2)

1 - металлический корпус; 2 - обжимная шайба; 3 - уплотнительные резиновые кольца; 4- металлическое прижимное кольцо; 5 - стеклоэлемент; А - опорная поверхность

Рисунок 2 - Иллюминатор со световым диаметром 200 мм, работающий под повышенным давлением газовой среды в барокамере св. 0,98 МПа (10,0 кгс/см2) до 4,9 МПа (50 кгс/см2)

1 - металлический корпус; 2 - обжимная шайба; 3 - уплотнительные резиновые кольца; 4 - металлическое прижимное кольцо; 5 - стеклоэлемент; А - опорная поверхность

Рисунок 3 - Иллюминатор со световым диаметром 68 мм, работающий под повышенным давлением газовой среды в барокамере св. 0,98 МПа (10,0 кгс/см2) до 4,9 МПа (50 кгс/см2)

Таблица 1 - Основные параметры и размеры иллюминаторов

|

Значение параметра для |

||

|

иллюминаторов, работающих под повышенным давлением газовой среды в барокамере до 0,98 МПа (10,0 кгс/см2) |

иллюминаторов, работающих под повышенным давлением газовой среды в барокамере св. 0,98 МПа (10,0 кгс/см2) до 4,9 МПа (50 кгс/см2) |

|

|

1 Габаритные размеры иллюминатора в сборе Dнар´B, мм: |

|

|

|

для Dсв = 105 мм |

190´69 |

- |

|

для Dсв = 68 мм |

- |

220´68 |

|

для Dсв = 200 мм |

- |

414´130 |

|

2 Габаритные размеры стеклоэлемента D´B, мм: |

|

|

|

для Dсв = 105 мм |

130´25 |

- |

|

для Dсв = 68 мм |

- |

275´70 |

|

для Dсв = 200 мм |

- |

95´25 |

|

3 Световой диаметр иллюминатора Dсв, мм: |

|

|

|

для визуального и телевизионного наблюдения |

105 |

200 |

|

для освещения |

105 |

68 |

|

4 Конструктивные параметры иллюминатора в зависимости от податливости1) его корпуса: |

|

|

|

угол конусности опорного основания β: |

|

|

|

68 мм |

- |

0° |

|

200 мм |

- |

0,5° |

|

угол конусности обжимной шайбы α |

- |

19° |

|

натяг (отклонение внутреннего диаметра конической втулки от диаметра стеклоэлемента), мм |

- |

0,1 - 0,2 |

|

величина зазора, выбираемого обжимной шайбой при ее проскальзывании в коническую полость между стеклоэлементом и обжимной шайбой (корпусом) иллюминатора δв, мм |

- |

0,5 |

|

5 Диапазон рабочего давления, МПа (кгс/см2) |

0 - 0,98 (0 - 10,0) |

0,98 - 4,9 (10,0 - 50,0) |

|

6 Состав газовой (водной) среды барокамеры |

Воздух, кислород, кислородно-азотно-гелиевая газовая смесь с содержанием гелия до 98 % и пресная вода |

|

|

7 Относительная влажность газовой среды в барокамере при температуре 40 °С, %, не более |

98 |

|

|

8 Максимальная продолжительность нахождения иллюминатора под рабочим давлением за один цикл нагружения, сут., не более |

5 |

45 |

|

9 Теплостойкость, °С: |

|

|

|

неограниченное время в течение 1 ч |

80 200 ± 5 |

|

|

10 Холодостойкость, °С |

Минус (40 ± 5) |

10 ± 5 |

|

11 Ударные нагрузки при транспортировании: |

|

|

|

пиковое ударное ускорение nxnynz, g |

3 - 5 |

|

|

число ударов в секунду |

45 |

|

|

длительность импульса, мс |

10 - 20 |

|

|

12 Синусоидальные вибрационные нагрузки при транспортировании g, не более |

1,5 ± 1 % |

|

|

Частота, Гц, не более |

60 |

|

|

1) Податливостью корпуса считают способность корпуса иллюминатора упруго деформироваться под действием приложенной нагрузки. Примечания 1 Если габаритные размеры и световой диаметр отличаются от указанных в пунктах 1 и 2 настоящей таблицы, то их значения должны быть определены при разработке конструкторской документации на конкретный тип барокамеры, для которой иллюминаторы предназначены. 2 Диапазон рабочего давления и податливость корпуса иллюминатора являются взаимозависимыми параметрами. Также указанные параметры зависят от значения рабочего давления в барокамере. |

||

4 Общие технические требования

4.1 Характеристики

4.1.1 Неплотность иллюминатора должна быть не более 0,003 см3/мин (0,003 л/мин).

Примечание - Данное требование не относится к иллюминаторам, не являющимся сборочной единицей и устанавливаемым в корпусе барокамеры при помощи сварки. В данном случае значение их неплотности должно быть указано в паспорте на иллюминатор.

4.1.2 Оптические параметры иллюминатора:

- фокусное расстояние - не менее 100 м;

- клиновидность - не более 2;

- разрешающая способность на диаметре 20 мм - не более 30;

- светопропускание - 80 % - 85 %.

Примечание - Требования данного пункта к иллюминаторам, работающим под повышенным давлением газовой среды в барокамере до 0,98 МПа (10,0 кгс/см2), не предъявляют.

4.1.3 Требования надежности

4.1.3.1 Выбор показателей надежности для иллюминаторов должен осуществляться в соответствии с ГОСТ 27.003 по признакам, характеризующим назначение водолазных барокамер, последствия их отказов и достижение предельного состояния, особенности режимов применения согласно требованиям технических условий (далее - ТУ) на барокамеры конкретного типа.

Критерии отказов и предельного состояния иллюминаторов устанавливают в ТУ на иллюминаторы конкретного типа.

4.1.3.2 На основании признаков, указанных в 4.1.3.1, иллюминаторы должны соответствовать следующим показателям надежности:

а) вероятность безотказной работы:

- для иллюминаторов, работающих под повышенным давлением газовой среды в барокамере до 0,98 МПа (10,0 кгс/см2) за время непрерывной работы 120 ч, - не менее 0,995;

- для иллюминаторов, работающих под повышенным давлением газовой среды в барокамере св. 0,98 МПа (10,0 кгс/см2) до 4,9 МПа (50 кгс/см2) за время непрерывной работы 1080 ч, - не менее 0,995;

б) назначенный ресурс до списания - 20000 ч;

в) назначенный ресурс до среднего (заводского) ремонта - 10000 ч;

г) назначенный срок службы до списания - 20 лет;

д) назначенный срок службы до технического переосвидетельствования стеклоэлемента - не более 5 лет;

е) расчетное число циклов нагружения иллюминаторов до среднего ремонта, не менее:

- для барокамер с рабочим давлением до 0,98 МПа (10,0 кгс/см2) - 10000;

- для барокамер с рабочим давлением св. 0,98 МПа (10,0 кгс/см2) до 4,9 МПа (50 кгс/см2) - 2000.

Примечание - Под циклом нагружения следует понимать подъем давления в барокамере от атмосферного до рабочего (св. 1,0 до 4,9 МПа) вне зависимости от скорости подъема и снижения давления и времени выдержки под давлением газовой среды в барокамере. При подъеме давления до Р = 0,25Рраб цикл не учитывают; при Р = 0,5Рраб учитывают 0,25 цикла; при Р = 0,75Рраб учитывают 0,5 цикла вне зависимости от скорости подъема, снижения и времени выдержки барокамеры под давлением.

ж) среднее время восстановления, включающее время замены стеклоэлемента и последующей проверки плотности иллюминатора, - 16 ч;

и) вероятность восстановления (за заданное время) - не менее 0,995; к) назначенный срок хранения - 3 г.

4.1.4 Требования стойкости к внешним воздействующим факторам (ВВФ)

4.1.4.1 Иллюминаторы должны быть стойкими к ВВФ в соответствии с требованиями ГОСТ 30630.0.0.

4.1.4.2 Значения ВВФ для иллюминаторов должны соответствовать аналогичным значениям для барокамер, на которые они устанавливаются, и должны быть указаны в ТУ на барокамеры или на иллюминатор конкретного типа, если он является сборочной единицей.

4.1.5 Требования по эргономике и технической эстетике

Требования по эргономике и технической эстетике - по ГОСТ 20.39.108. Объем требований должен быть установлен в ТУ на иллюминаторы конкретного типа.

4.1.6 Требования технологичности

4.1.6.1 Требования технологичности - по ГОСТ 14.201.

4.1.6.2 Крепление иллюминаторов в корпусе барокамеры допускается осуществлять шпильками или с помощью сварки.

4.1.7 Конструктивные требования

4.1.7.1 Иллюминатор, в общем случае, должен состоять из следующих деталей:

а) корпуса, изготовленного из металла;

б) стеклоэлемента.

Примечание - В качестве материала для стеклоэлемента, как правило, должно применяться закаленное силикатное стекло (оптическое, кварцевое и т.п.), обеспечивающее необходимую прочность при заданном числе циклов повышения давления газовой (водной) среды в барокамере и светопропускание 80 % - 85 %. В отдельных случаях, по согласованию с органами государственного технического надзора1), при наличии заключения специализированной организации2) допускается применять другие стекла;

1) Здесь и далее к органам государственного технического надзора относятся: Госгортехнадзор России, Российский морской (речной) регистр судоходства.

2) Здесь и далее к специализированной научно-исследовательской организации по барокамерам относится государственная организация, имеющая соответствующие лицензии (разрешения) на проведение проектно-конструкторских работ по созданию, ремонту и реконструкции (модернизации) барокамер, экспертизы их безопасности, а также имеющая право проведения научных исследований по обоснованию требований к барокамерам, испытаний в целях сертификации и разработки нормативных документов для водолазных барокамер, либо имеющая лицензии (разрешения) на отдельные виды деятельности в части технологии для водолазных барокамер (металловедение, сварка, испытание сталей и др.).

в) обжимной шайбы;

г) уплотнительных и прижимных колец;

д) болтов;

е) прокладок.

4.1.7.2 Конструкция иллюминатора должна обеспечивать возможность замены стеклоэлемента в период эксплуатации.

4.1.7.3 Конструктивно иллюминатор представляет собой:

а) самостоятельное изделие (сборочную единицу), изготовляемое по ТУ на него, устанавливаемое на уплотнение в корпусе барокамеры в процессе сборочной операции;

б) неразъемный составной элемент корпуса барокамеры, изготовляемый по технической документации на барокамеру и устанавливаемый при помощи сварки.

Примечание - В зависимости от рабочего давления конструкции указанных иллюминаторов могут отличаться друг от друга.

4.1.7.4 Конструкция иллюминаторов, работающих под повышенным давлением газовой среды в барокамере до 0,98 МПа (10,0 кгс/см2), представлена на рисунке 1, а для иллюминаторов, работающих под повышенным давлением газовой среды в барокамере св. 0,98 МПа (10,0 кгс/см2) до 4,9 МПа (50 кгс/см2), на рисунках 2 и 3.

4.1.7.5 Иллюминаторы для визуального (телевизионного) наблюдения должны быть оборудованы наружной защитной крышкой, предохраняющей стеклоэлемент иллюминатора от механических повреждений.

4.1.7.6 Запас прочности стеклоэлемента иллюминатора должен быть не менее четырех по отношению к рабочему давлению.

4.1.7.7 Для обеспечения необходимой несущей способности стеклоэлемента должно выполняться следующее соотношение между его наружным и световым диаметрами

dсв = dнар/√2,

(Поправка, ИУС № 2 2005 г.).

где dсв - световой диаметр иллюминатора, мм;

dнар - наружный диаметр светоэлемента, мм.

4.2 Требования к сырью, материалам, покупным изделиям

4.2.1 Сырье, материалы и покупные изделия, применяемые для изготовления иллюминаторов, должны обеспечивать их надежную работу в течение всего срока службы с учетом заданных условий эксплуатации, состава и характера среды и влияния температуры окружающего воздуха согласно таблице 1.

4.2.2 Корпуса иллюминаторов должны быть изготовлены, как правило, из металла, из которого изготовлен корпус барокамеры. Допускается, по согласованию со специализированной организацией, применение другого материала, одобренного органами государственного технического надзора.

4.2.3 Детали крепления прижимных колец должны быть изготовлены из коррозионно-стойких материалов или иметь антикоррозионное покрытие.

4.2.4 Неметаллические материалы, применяемые в иллюминаторах, не должны выделять вредных и токсичных веществ. Номенклатура применяемых в иллюминаторе материалов должна соответствовать приведенной в технической документации на иллюминатор. Выбранные материалы должны иметь заключение токсиколого-гигиенической экспертизы, результаты которой должны быть согласованы со специализированной организацией.

4.2.5 Качество и свойства сырья, материалов, а также покупных изделий, идущих на изготовление, монтаж и ремонт иллюминаторов, должны соответствовать требованиям стандартов и ТУ на них и иметь соответствующие сертификаты поставщиков. При отсутствии сертификата или неполноте маркировки предприятие - изготовитель иллюминатора должно провести все необходимые испытания с оформлением результатов в виде протокола, дополняющего или заменяющего сертификат поставщика сырья, материала или покупного изделия.

4.2.6 Сырье, материалы и покупные изделия, используемые для изготовления иллюминаторов, должны быть предназначены только для иллюминаторов, условия эксплуатации которых определены в данном стандарте или в технической документации на них.

При необходимости использования иллюминаторов с параметрами, выходящими за установленные пределы, должно быть заключение специализированной организации о безопасной эксплуатации таких иллюминаторов с последующим его одобрением органами государственного технического надзора.

Копии разрешения на применение должны быть приложены к паспорту на иллюминатор.

4.2.7 Для иллюминаторов водолазных барокамер должны использоваться стеклоэлементы, имеющие форму цилиндрического диска.

4.2.8 В качестве материала стеклоэлемента для иллюминаторов, работающих под повышенным давлением газовой среды в барокамере до 0,98 МПа (10,0 кгс/см2), должно применяться закаленное термостойкое неорганическое стекло типа В по ГОСТ 21836.

4.2.9 В качестве материала стеклоэлемента для иллюминаторов, работающих под повышенным давлением газовой среды в барокамере св. 0,98 МПа (10,0 кгс/см2) до 4,9 МПа (50 кгс/см2), должно применяться закаленное термостойкое неорганическое стекло по ГОСТ 3514.

4.2.10 Поверхности стеклоэлемента должны быть отшлифованы и отполированы в соответствии с требованиями рабочего чертежа на стеклоэлемент и иметь фаски по кромкам размером 2 - 3 мм или скругления радиусом 1 - 2 мм.

4.2.11 Для упрочнения поверхностного слоя стеклоэлемента должен использоваться метод ионного обмена по технологии, указанной в ТУ на стеклоэлемент.

4.2.12 Иллюминаторы должны быть прочными при воздействии на них расчетных давлений и плотными (герметичными) при воздействии пробных давлений.

4.2.13 На корпусе иллюминатора не допускается наличие трещин, раковин, царапин, сколов и вмятин, влияющих на их прочность, герметичность, плотность и товарный вид.

4.2.14 Неплоскостность опорной поверхности А (рисунки 1 - 3) должна быть не более 0,05 мм, шероховатость - по ОСТ 5Р.2527.

4.2.15 При выборе неметаллических материалов для иллюминаторов должно учитываться требование, что их теплостойкость в течение 1 ч должна быть не менее (200 ± 5) °С.

4.3 Комплектность

4.3.1 В комплект поставки иллюминаторов, являющихся сборочной единицей, входят:

а) для иллюминаторов, работающих под повышенным давлением газовой среды в барокамере до 0,98 МПа (10,0 кгс/см2):

- иллюминатор в сборе (металлический корпус; уплотнительная резиновая прокладка; стекло-элемент; заглушка; металлическое прижимное кольцо);

- паспорт;

- руководство по эксплуатации;

- салфетка из батиста;

- вата оптическая;

- комплект запасных частей и принадлежностей (ЗИП);

б) для иллюминаторов, работающих по повышенным давлением газовой среды в барокамере св. 0,98 МПа (10,0 кгс/см2) до 4,9 МПа (50 кгс/см2):

- иллюминатор в сборе (металлический корпус; обжимная шайба, уплотнительные резиновые кольца; стеклоэлемент; металлическое прижимное кольцо);

- паспорт;

- руководство по эксплуатации;

- салфетка из батиста;

- вата оптическая;

- комплект запасных частей и принадлежностей (ЗИП).

4.3.2 В комплект ЗИП иллюминаторов, являющихся сборочной единицей, входят:

а) для иллюминаторов, работающих под повышенным давлением газовой среды в барокамере до 0,98 МПа (9,8 кгс/см2):

- уплотнительная резиновая прокладка;

- стеклоэлементы (по два к каждому иллюминатору);

б) для иллюминаторов, работающих под повышенным давлением газовой среды в барокамере св. 0,98 МПа (9,8 кгс/см2) до 4,9 МПа (50 кгс/см2):

- обжимная шайба;

- уплотнительные резиновые кольца;

- стеклоэлементы (по одному на каждые пять иллюминаторов одного типоразмера).

Примечание - Число комплектующих изделий должно быть указано в ТУ на иллюминатор конкретного типа.

4.4 Маркировка

4.4.1 Каждый иллюминатор, являющийся сборочной единицей, должен иметь маркировку, содержащую:

- товарный знак предприятия-изготовителя;

- обозначение чертежа иллюминатора;

- заводской номер иллюминатора;

- дату изготовления;

- клеймо отдела технического контроля (ОТК) предприятия-изготовителя;

- обозначение настоящего стандарта.

По требованию заказчика допускается в содержание маркировки вводить дополнительные обозначения.

4.4.2 Маркирование выполняют ударным способом, обеспечивающим четкость и сохранность маркировки. Место нанесения маркировки указывают в сборочных чертежах.

4.4.3 Маркировку стеклоэлемента наносят краской на его боковую поверхность в соответствии с рабочим чертежом.

4.5 Упаковка

4.5.1 Иллюминаторы, являющиеся сборочной единицей, упаковывают в деревянные ящики с распорками типа I по ГОСТ 10198 или типа II по ГОСТ 2991.

4.5.2 Стеклоэлементы и резинотехнические изделия (РТИ) упаковывают, транспортируют и хранят в соответствии с требованиями ГОСТ 9424 и ТУ на конкретный тип иллюминатора.

4.5.3 Упаковывание иллюминаторов, предназначенных для отправки в районы Крайнего Севера и приравненные к ним местности, - по ГОСТ 15846.

5 Требования безопасности

5.1 При сборке и монтаже иллюминаторов должна соблюдаться равномерность распределения нагрузки на стеклоэлемент при первоначальном обжатии и при эксплуатации иллюминаторов. Порядок закручивания шпилек и прилагаемые при этом усилия должны быть приведены в ТУ на иллюминатор конкретного типа.

5.2 Сборку и монтаж иллюминаторов в барокамере должны выполнять специалисты, аттестованные в установленном порядке для выполнения работ на объектах повышенной опасности.

5.3 Не допускается проводить ремонт иллюминатора или подтягивать его отдельные узлы при воздействии повышенного давления.

6 Правила приемки

6.1 Для проверки соответствия иллюминаторов требованиям настоящего стандарта проводят предварительные испытания по ГОСТ Р 15.201, приемосдаточные и периодические испытания - по ГОСТ 15.309.

Примечание - Приемку иллюминаторов, являющихся неразъемными составными элементами корпуса барокамеры, проводят в процессе приемки барокамеры. Порядок приемки должен быть изложен в ТУ на барокамеру конкретного типа.

6.2 Иллюминаторы на приемку предъявляют партиями. Партия должна состоять из иллюминаторов одного типоразмера, одинаковые детали которых изготовлены из одного материала по одной технологии, поставляемых по одним ТУ.

На предварительные испытания предъявляют всю партию иллюминаторов. На приемосдаточные и периодические испытания предъявляют выборочное число иллюминаторов:

- для партии до 20 шт. - 3 иллюминатора;

- для партии от 20 до 100 шт. - 5 иллюминаторов.

6.3 Приемосдаточные испытания проводят методом:

- сплошного контроля - при проверке соответствия иллюминатора требованиям 4.1.1; 4.1.7.5; 4.1.7.7; 4.2.11; 4.2.12; 4.2.13;

- выборочного контроля - при проверке соответствия иллюминатора требованиям 4.1.2; 4.1.3.2; 4.1.7.3; 4.2.2; 4.2.4 - 4.2.10; 4.2.14; 4.3.1.

6.4 Если при испытаниях по 6.3 обнаружены иллюминаторы, не соответствующие требованиям настоящего стандарта, партию возвращают для устранения дефектов и изъятия бракованных изделий. После этого проводят повторные испытания. Результаты повторных испытаний распространяют на всю партию.

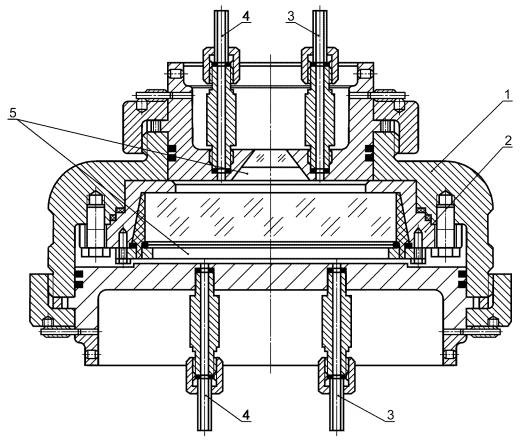

6.5 Каждый стеклоэлемент, устанавливаемый в иллюминатор, подвергают гидравлическим испытаниям для подтверждения его четырехкратного запаса прочности. Данные испытания проводят в установке, конструкция которой приведена на рисунке 4. Все иллюминаторы в сборе в изготовленной партии подвергают проверке на прочность, плотность и герметичность. Порядок проведения данных испытаний - согласно 7.5 и 7.7.

1 - камера высокого давления; 2 - иллюминатор в сборе; 3 - штуцер повышения давления; 4 - штуцер снижения давления; 5 - полости создания давления рабочей средой

Рисунок 4 - Установка для испытаний иллюминаторов на прочность, герметичность и плотность

6.6 Проверке на стойкость к ВВФ подвергают 2 % иллюминаторов изготовленной партии, но не менее 3 шт.

Если при проверке будут обнаружены иллюминаторы, не соответствующие требованиям 4.1.4.1 и 4.1.4.2, испытаниям подвергают удвоенное число иллюминаторов этой же партии.

Если при повторных испытаниях будут обнаружены иллюминаторы, не соответствующие требованиям 4.1.4.1 и 4.1.4.2, испытаниям подвергают все иллюминаторы партии. Результаты этих испытаний распространяют на всю партию.

6.7 Периодические испытания проводит предприятие-изготовитель или специализированная организация не реже одного раза в три года в объеме приемосдаточных испытаний с проверкой всех размеров и массы.

6.8 На испытания предъявляют иллюминаторы со стеклоэлементами, имеющие допустимые дефекты, которые должны соответствовать:

- для иллюминаторов, работающих под повышенным давлением газовой среды в барокамере до 0,98 МПа (10,0 кгс/см2), - ГОСТ 21836;

- для иллюминаторов, работающих под повышенным давлением газовой среды в барокамере св. 0,98 МПа (10,0 кгс/см2) до 4,9 МПа (50 кгс/см2), - ГОСТ 3514.

6.9 Стеклоэлементы для иллюминаторов для ЗИП отбирают из партии, прошедшей приемосдаточные испытания.

6.10 Проверку показателей надежности (4.1.3.2) проводят выборочно на 2 % иллюминаторов партии. Испытания на надежность проводят на стадии изготовления и испытаний опытных образцов по ГОСТ 15.309.

7 Методы испытаний

7.1 Конструкцию и размеры иллюминаторов (таблица 1 и 4.1.7.4) проверяют сличением иллюминатора с габаритными чертежами.

Линейные размеры иллюминаторов измеряют металлической линейкой по ГОСТ 427.

Линейные размеры и отклонения формы стеклоэлемента измеряют штангенциркулем по ГОСТ 166 с погрешностью измерения не более 0,1 мм.

7.2 Контроль внешнего вида (4.2.10, 4.2.13 и 6.8), комплектности (4.3.1 - 4.3.2) и маркировки (4.4.1 - 4.4.3) проводят визуальным осмотром.

Внешний вид стеклоэлементов, наличие механических дефектов проверяют путем их осмотра на темном фоне при направленном боковом освещении. В качестве источника освещения применяют лампу накаливания мощностью 100 - 200 Вт.

Стеклоэлемент должен быть установлен вертикально на расстоянии 0,25 м от глаза наблюдателя.

Примечание - Испытания иллюминаторов, являющихся неразъемным составным элементом корпуса барокамеры, должны проводиться в процессе испытаний барокамеры. Методы испытаний должны быть изложены в ТУ на барокамеру.

7.3 Контроль марок материалов (4.2.1 - 4.2.6 и 4.2.15) проводят по сертификатам соответствия на данные материалы или по данным лабораторных испытаний предприятия-изготовителя иллюминатора.

7.4 Толщину стеклоэлемента (4.2.7) измеряют микрометром по ГОСТ 6507 с погрешностью измерения не более 0,1 мм в четырех точках, равномерно расположенных по периметру.

7.5 Гидравлические испытания на прочность (4.2.12 и 6.5) давлением, равным 150 % рабочего значения, подвергают каждый вновь изготовленный иллюминатор. На период испытаний в иллюминатор вместо стеклоэлемента допускается устанавливать металлическую технологическую заглушку, конструкция которой должна быть указана в ТУ на иллюминатор.

Примечание - Давление для проведения гидравлических испытаний на прочность должно быть указано в технической документации на иллюминатор конкретного типа.

Иллюминатор в сборе устанавливают в установку, конструкция которой приведена на рисунке 4.

В камере высокого давления установки с внутренней стороны иллюминатора создают гидравлическое давление, равное 150 % рабочего значения. Подъем давления проводят при помощи механического или ручного насоса со скоростью (25 ± 2) с; через каждые 0,98 МПа (10,0 кгс/см2) делают перерыв с выдержкой в течение 10 мин для визуального осмотра и выявления возможных неисправностей.

При достижении испытательного давления делают перерыв в течение 10 мин, после чего давление снижают до рабочего значения и проводят визуальный осмотр для выявления возможных неисправностей. После осмотра давление в установке снижают до атмосферного значения в течение не менее 25 с.

Демонтируют установку и извлекают иллюминатор.

Иллюминатор считают прочным, если после сброса давления остаточная деформация корпусных элементов не превышает 1 % номинального значения.

7.6 Испытанию на плотность и герметичность (4.1.1, 4.2.12) подвергают каждый иллюминатор с установленным стеклоэлементом. Испытание проводят после испытаний на механическую прочность.

Испытания проводят в порядке, изложенном в 7.5.

Иллюминатор в сборе размещают в установке, конструкция которой приведена на рисунке 4, после этого повышают давление в камере высокого давления данной установки до требуемого значения.

Неплотность иллюминатора определяют отношением

ΔV/1440,

где ΔV - объем утечки газа из камеры высокого давления, см3 за сутки.

Иллюминатор считают плотным, если его неплотность не более 3 см3/мин (0,003 л/мин).

7.7 Испытание на четырехкратный запас прочности стеклоэлемента (4.1.7.6) проводят в порядке, изложенном в 7.5.

В камере высокого давления испытательной установки создают гидравлическое давление, которое должно быть в четыре раза больше рабочего значения.

Стеклоэлемент считают выдержавшим испытание, если после демонтажа установки и иллюминатора на нем не обнаружены визуально наблюдаемые сколы, трещины на торцевых поверхностях и по всему объему. Осмотр внешнего вида стеклоэлемента для определения дефектов проводят в порядке, изложенном в 7.2.

Размеры дефектов измеряют металлической линейкой с погрешностью измерения не более 0,1 мм по ГОСТ 427, штангенциркулем по ГОСТ 166, лупой с погрешностью измерения не более 0,1 мм по ГОСТ 25706.

Допускается использовать часовые индикаторы типа ИЧ05 1-го класса по ГОСТ 577 со стальным удлиненным наконечником НРДС-06 2-го класса и индикаторный глубиномер по ГОСТ 7661.

Для определения разрушающего давления из партии отбирают три образца и, создавая в камере высокого давления соответствующее гидростатическое давление, доводят образцы до разрушения.

7.8 Оптические параметры (4.1.2) определяют на предприятии - изготовителе стеклоэлемента по методике изготовителя. Значение светопропускания иллюминатора определяют по разделу 2 ГОСТ 27902. Соответствие указанных параметров требованиям рабочего чертежа на стеклоэлемент должно быть указано в «Свидетельстве о приемке стекла» или в «Удостоверении о качестве изготовления стекла».

7.9 Испытание на длительные нагружения иллюминатора в сборе с установленным стеклоэлементом (см. таблицу 1) проводят путем приложения к стеклоэлементу рабочего значения гидростатического давления. Испытанию подвергают 2 % партии иллюминаторов.

При помощи механического или ручного насоса повышают давление в камере высокого давления установки со скоростью (25 ± 2) с с внутренней стороны иллюминатора до рабочего значения. В этих условиях иллюминатор выдерживают в течение 30 сут, после чего давление понижают до атмосферного значения.

Иллюминатор считают выдержавшим испытание, если после демонтажа установки и иллюминатора на стеклоэлементе не обнаружены визуально наблюдаемые сколы, трещины на торцевых поверхностях и по всему объему. Осмотр внешнего вида стеклоэлемента для выявления дефектов проводят в порядке, изложенном в 7.2.

7.10 Испытание на повторно-циклическое нагружение иллюминатора в сборе с установленным стеклоэлементом (4.1.3.2, перечисление е), проводят путем приложения к стеклоэлементу рабочего значения гидростатического давления. Испытанию подвергают 2 % партии иллюминаторов.

Повышают давление в камере высокого давления установки (см. рисунок 4). При помощи механического или ручного насоса повышают давление в любой из полостей камеры высокого давления со скоростью (25 ± 2) с до рабочего значения и выдерживают иллюминатор при этом давлении в течение 10 мин, после чего в течение 25 с понижают давление в камере высокого давления до атмосферного значения.

Проводят 2000 циклов подъема и сброса давления вышеуказанным способом без временных промежутков между ними.

Иллюминатор считают выдержавшим испытание, если после демонтажа установки и иллюминатора на стеклоэлементе не обнаружены визуально наблюдаемые сколы, трещины на торцевых поверхностях и по всему объему. Осмотр внешнего вида стеклоэлемента для выявления дефектов проводят в порядке, изложенном в 7.2.

7.11 Испытание по определению теплостойкости стеклоэлемента иллюминатора (4.2.15) проводят в термошкафу.

Помещают стеклоэлемент в термошкаф, повышают в нем температуру до (200 ± 5) °С и выдерживают стеклоэлемент в течение 1 ч при данной температуре, после чего извлекают стеклоэлемент из термошкафа и выдерживают его на воздухе до установления температуры (20 ± 5) °С.

Стеклоэлемент иллюминатора считают выдержавшим испытание, если после демонтажа на нем не обнаружены сколы, трещины на торцевых поверхностях и по всему объему. Осмотр внешнего вида стеклоэлемента для выявления дефектов проводят в порядке, изложенном в 7.2.

7.12 Испытание на холодостойкость стеклоэлемента иллюминатора (см. таблицу 1) проводят в низкотемпературной камере. Помещают стеклоэлемент в низкотемпературную камеру, понижают температуру до минус (40 ± 5) °С и выдерживают стеклоэлемент в течение 1 ч при данной температуре, после чего извлекают стеклоэлемент из низкотемпературной камеры и выдерживают его на воздухе до установления температуры (20 ± 5) °С.

Стеклоэлемент иллюминатора считают выдержавшим испытание, если после демонтажа на нем не обнаружены визуально наблюдаемые сколы, трещины на торцевых поверхностях и по всему объему. Осмотр внешнего вида стеклоэлемента для выявления дефектов проводят в порядке, изложенном в 7.2.

7.13 Испытание иллюминатора в сборе на воздействие ударных нагрузок (см. таблицу 1) проводят с установленным стеклоэлементом. Значения испытуемых параметров приведены в таблице 2.

Таблица 2

|

Число ударов, шт. |

Длительность импульса, мс |

|||||

|

nх |

ny |

nz |

Nx |

Ny |

Nz |

|

|

6,0 |

4,2 |

4,2 |

45 |

45 |

45 |

10 - 20 |

Иллюминатор, упакованный в тару, устанавливают на платформе ударного стенда.

Иллюминатор считают выдержавшим испытание, если после испытания на иллюминаторе не обнаружены механические повреждения, а на стеклоэлементе не обнаружены сколы, трещины на торцевых поверхностях и по всему объему. Осмотр внешнего вида стеклоэлемента для выявления дефектов проводят в порядке, изложенном в 7.2.

7.14 Испытание иллюминатора в сборе на воздействие вибрационных синусоидальных нагрузок (см. таблицу 1) проводят с установленным стеклоэлементом в диапазоне частот от 5 до 60 Гц. Значения испытуемых параметров приведены в таблице 3.

Таблица 3

|

5 - 10 |

10 - 20 |

20 - 60 |

|

|

Ускорение, g |

0,5 |

1,0 |

1,5 |

Иллюминатор, упакованный в тару, устанавливают на вибрационном стенде таким образом, чтобы ось, проходящая через центр масс иллюминатора, совпадала с вертикальной осью стенда.

В процессе испытания необходимо контролировать значения виброускорения в контрольных точках. Если в какой-либо контрольной точке значение виброускорения превысит значение, установленное при выборе режима испытаний, более чем на 3 дБ, то испытания приостанавливают до определения причин изменения параметров вибрации. После устранения изменения параметров вибрации испытание продолжают.

Иллюминатор считают выдержавшим испытания, если после испытаний на иллюминаторе не обнаружены механические повреждения, а на стеклоэлементе не обнаружены сколы, трещины на торцевых поверхностях и по всему объему. Осмотр внешнего вида стеклоэлемента для выявления дефектов проводят в порядке, изложенном в 7.2.

8 Транспортирование и хранение

8.1 Иллюминаторы, упакованные в транспортную тару, допускается транспортировать железнодорожным (в крытых вагонах), автомобильным, морским (в трюмах судов) и воздушным транспортом.

Иллюминаторы с неустановленными стеклоэлементами допускается транспортировать без предварительной упаковки в транспортную тару. Стеклоэлементы допускается транспортировать отдельно от иллюминаторов в таре предприятия-изготовителя.

8.2 Иллюминаторы должны храниться на складах закрытого типа. Условия хранения должны соответствовать группе С ГОСТ 15150.

8.3 Иллюминаторы с неустановленными стеклоэлементами должны быть годными к эксплуатации и соответствовать установленным требованиям при хранении в таре в течение 12 лет.

8.4 Иллюминаторы с установленными стеклоэлементами должны быть годными к эксплуатации и соответствовать установленным требованиям при хранении в таре в течение 6 лет.

8.5 На период длительного (более 1 г) хранения иллюминатор должен быть упакован в соответствии с 4.5. В таре с иллюминатором должен находиться мешочек с силикагелем по ГОСТ 3956 массой не менее 100 г.

Незагрунтованные металлические поверхности иллюминатора должны быть законсервированы по варианту защиты ВЗ-1 или ВЗ-2 ГОСТ 9.014.

8.6 Переконсервацию незагрунтованных металлических поверхностей иллюминатора в условиях хранения необходимо проводить через каждые 4 г.

9 Указания по эксплуатации

9.1 При эксплуатации не допускается механическая обработка стеклоэлемента (шлифовка, подгонка, притирка или другие виды).

9.2 В процессе монтажа иллюминатора не допускается нанесение на стеклоэлемент царапин или других механических повреждений.

9.3 Предельные допустимые размеры дефектов стеклоэлементов должны быть указаны в ТУ на иллюминатор конкретного типа.

9.4 Необходимость установки защитных устройств, обеспечивающих безопасность при самопроизвольном разрушении стекла, определяют в нормативной документации на иллюминатор конкретного типа, исходя из условий эксплуатации барокамеры, на котором они установлены.

9.5 Процесс монтажа и установки стеклоэлементов при их замене в период эксплуатации должен быть указан в руководстве по эксплуатации на иллюминатор конкретного типа.

9.6 Резьбовые соединения иллюминатора необходимо покрывать графитовой смазкой УСсА по ГОСТ 3333.

10 Гарантии изготовителя

10.1 Изготовитель гарантирует соответствие иллюминаторов требованиям настоящего стандарта при соблюдении потребителем установленных правил эксплуатации и хранения.

10.2 Гарантийные сроки:

- гарантийный срок хранения - 2 г;

- гарантийная наработка - 1250 ч;

- гарантийный срок эксплуатации - 12 мес.

Примечание - Гарантийный срок эксплуатации иллюминатора определяют с момента начала эксплуатации барокамеры, в которой установлен иллюминатор.

Ключевые слова: водолазная барокамера, герметичность, давление, запас прочности, иллюминатор, плотность, прочность, цикличность