| Информационная система |  |

ОРДЕНА

ТРУДОВОГО КРАСНОГО ЗНАМЕНИ

АКАДЕМИЯ КОММУНАЛЬНОГО ХАЗЯЙСТВА им. К.Д. ПАМФИЛОВА

Утверждаю

Директор Нии КВОВ

АКХ им. К.Д. Памфилова

И.И. Демин

ИНСТРУКЦИЯ

ПО ПРИМЕНЕНИЮ МОДЕРНИЗИРОВАННЫХ

УСТАНОВОК ТИПА «СТРУЯ-М»

ПРОИЗВОДИТЕЛЬНОСТЬЮ 100 - 800 м3/сут

Сектор научно-технической информации АКХ

Москва 1991

НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

1. Установка предназначена для очистки поверхностных и подземных вод, в том числе осветления, обесцвечивания, обесфторивания, умягчения и обезжелезивания этих вод с целью получения воды питьевого качества.

2. При использовании настоящих установок исходная вода должна отвечать следующим требованиям:

при очистке поверхностных вод содержание взвешенных веществ до 4000 мг/л; цветность до 300 град;

при обезжелезивании воды содержание железа - до 40 - 60, сероводорода - до 2 - 3, свободной углекислоты - до 150 мг/л; окисляемость - до 30 - 40 мг/л О2; рН > 6,8;

при умягчении воды жесткость общая - до 13 - 18, карбонатная - до 8 - 10 мг-экв/л;

при обесфторивании воды содержание фтора - до 5, сульфатов - до 350 мг/л.

При одновременном содержании в обрабатываемой воде избыточных концентраций солей жесткости и железа технология умягчения воды, принятая в соответствии с настоящей инструкцией, обеспечивает одновременно и требуемую степень ее обезжелезивания.

3. Производительность установок при очистке поверхностных вод Qпов соответствует принятому типоразмеру в единицах измерения, м3/сут, например: «Струя-М-100» - 100, «Струя-М-800» - 800 м3/сут.

Производительность установок в режиме умягчения, обезжелезивания и обесфторивания воды рассчитывается и определяется по следующей формуле:

![]() ,

,

где Qрасч - расчетная производительность установки при обесфторивании, обезжелезивании или умягчении воды, м3/сут;

Qпов - производительность в расчете на условия очистки поверхностных вод, м3/сут;

Кот - коэффициент относительного изменения производительности установок по сравнению с типовой для случая очистки поверхностных вод.

УСТРОЙСТВО И ПРИНЦИП ДЕЙСТВИЯ УСТАНОВОК В РЕЖИМЕ ОЧИСТКИ ПОВЕРХНОСТНЫХ ВОД

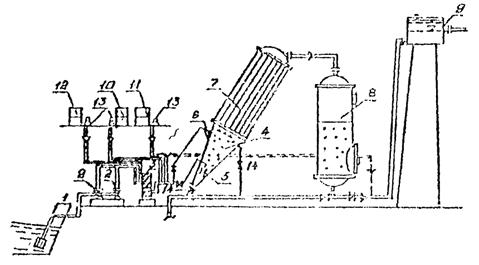

4. Схема работы и технологическое решение водоочистной установки изображены на рис. 1. Исходная вода забирается из водоисточника насосами 2 и подается на установку. Раствор коагулянта и щелочи (кальцинированной соды) в требуемых дозах (выбранных на основании пробных лабораторных испытаний) вводится в напорный патрубок насоса до или после сетчатого фильтра. Обеззараживающий раствор хлорреагента вводится в фильтрованную воду, а при необходимости также и в исходную воду. В случае ввода флокулянта полиакриламида (ПАА) он дозируется после сетчатого фильтра, а коагулянт - до него.

Реагенты смешиваются с обрабатываемой водой в напорном трубопроводе до камеры хлопьеобразования, в рециркуляторе. Для задержания крупных плавающих примесей после насоса устанавливают сетчатый фильтр 3. Пройдя его, вода поступает в камеру хлопьеобразования 4, в которой после ввода коагулянта образуются хлопья гидрата окиси алюминия с извлечениями из воды взвешенными частицами. Затем образовавшиеся в камере хлопья поступают в отстойник 7, в трубках в межтрубном пространстве которого происходит выпадение взвеси, и вода интенсивно осветляется. Одновременно часть осадка сползает в камеру хлопьеобразования. Отстоянная вода с остаточной мутностью проходит фильтр 8, где происходит ее окончательная очистка.

Рис. 1. Схема осветления воды на установках «Струя-М» при очистке поверхностных вод:

1 - поверхностный водозабор; 2 - насосы исходной воды; 3 - сетчатый фильтр; 4 - камера хлопьеобразования; 5 - рециркулятор; 6 - диффузор; 7 - трубчатый отстойник; 8 - фильтр подщелачивания; 9 - водонапорная башня; 10 - блок коагулирования; 11 - блок обеззараживания; 12 - блок подщелачивания; 13 - насосы-дозаторы; 14 - операционные зажимы

12. Емкости водонапорных башен должны быть рассчитаны на регулирующий и промывной объемы. Регулирующий объем определяют конкретными условиями работы системы водоснабжения. Промывной объем рассчитывают на одну промывку 4 - 5 м3 для установок производительностью 100 и 200 м3/сут., 16 - 20 м3 для установок производительностью 400 - 800 м3/сут. При этом конструкция узлов подвода воды от установки к башне должна обеспечивать необходимые продолжительность и интенсивность промывки установки.

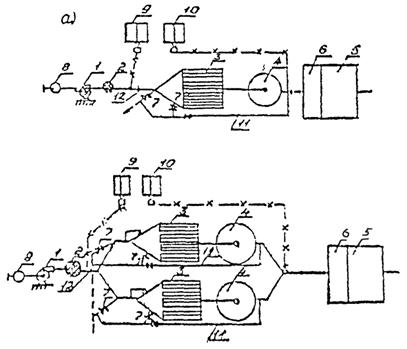

Рис. 2. Технологическая схема установок типа «Струя-М»

а - с одним отстойником и фильтром; б - с двумя отстойниками и фильтрами; 1 - насос подачи воды; 2 - сетчатое устройство; 3 - отстойник; 4 - фильтр; 5 - бак водонапорной башни; 6 - промывной отсек; 7 - операционная задвижка; 8 - бак-аэратор; 9 - оборудование для коагулирования; 10 - оборудование для обеззараживания; 11 - обводная линия; 12 - смесительная диафрагма

РАБОТА УСТАНОВОК В РЕЖИМЕ ОБЕЗЖЕЛЕЗИВАНИЯ, УМЯГЧЕНИЯ И ОБЕСФТОРИВАНИЯ ПОДЗЕМНЫХ ВОД

13. Технологические схемы обезжелезивания, умягчения и обесфторивания воды на установках включают целый ряд аналогичных элементов (промежуточный аэрационный бак, оборудование для коагулирования, подщелачивания и обеззараживания воды). Однако режимы работы установок, методы их расчета и состав вспомогательного оборудования имеют некоторое различие.

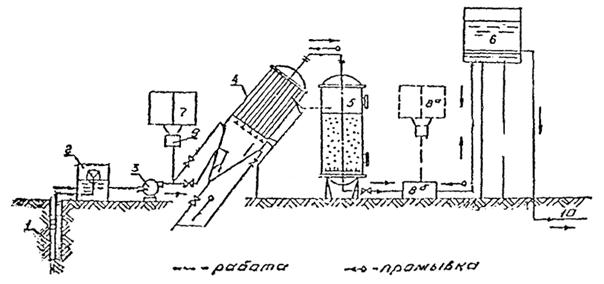

14. Технологическая схема обезжелезивания воды представлена на рис. 3. Исходная вода, поступающая из скважин, обогащается кислородом с помощью разбрызгивания ее через насадку с отражателем в промежуточном баке, где происходит также частичное выделение из нее углекислоты и других растворенных газов. Затем воду с помощью насосов подают на основные технологические сооружения установки - тонкослойный трубчатый отстойник со встроенной камерой хлопьеобразования (через рециркулятор) и затем скорый зернистый фильтр. Перед отстойником в воду дозируется раствор или суспензия щелочного реагента (извести или соды). В камере хлопьеобразования вода проходит через образующийся слой хлопьевидного высококонцентрированного осадка гидроокиси железа, что позволяет создать хорошие условия для ее осветления в тонкослойных элементах отстойника. Окончательная очистка воды происходит в скором фильтре.

15. При умягчении (см. рис. 3) воду также подвергают аэрации для выделения из нее углекислоты и других растворенных газов. Затем в нее добавляют необходимое количество щелочных реагентов (извести или соды, а в ряде случаев - оба этих реагента одновременно).

Рис. 3. Принципиальная схема обезжелезивания (сложные формы, высокие концентрации железа) и умягчения воды на установках «Струя»:

1 - водозабор; 2 - аэрационный бак; 3 - насос исходной воды; 4 - тонкослойный отстойник; 5 - скорый фильтр; 6 - водонапорная башня; 7 - блок подщелачивания воды; 8а - баки обеззараживания воды хлорреагентом; 8б - блок обеззараживания воды на бактерицидном аппарате; 9 - насосы-дозаторы; 10 - подача воды потребителям

В камере хлопьеобразования отстойника происходит процесс образования карбоната кальция и гидроокиси магния. Выделение основного количества образующейся твердой фазы солей осуществляют в тонкослойном отстойнике, а окончательное осветление воды протекает в песчаном фильтре. Подачу воды в отстойник осуществляют через рециркулятор.

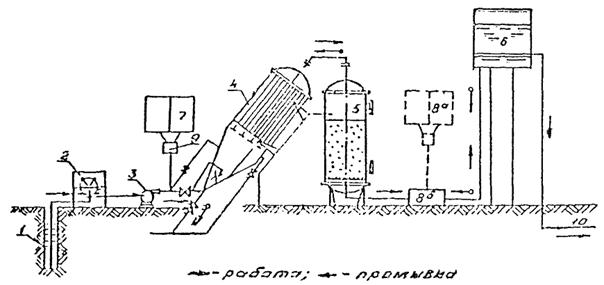

16. Технологическая схема обесфторивания воды представлена на рис. 4. Исходная вода из скважины поступает в промежуточный аэрационный бак, необходимый в данном случае для предотвращения возможной флотации растворенных газов в отстойнике установки через рециркулятор. Этот бак является также регулирующей емкостью между подземным водозабором и установкой. Воду из бака забирают насосами установки и обрабатывают коагулянтом - сернокислым алюминием, обладающим фторселективными свойствами (фтор сорбируется на поверхности осадка солей алюминия, выделяющихся из воды при коагуляции).

Для интенсификации выделения осадка необходимо дополнительно вводить в воду флокулянт полиакриламид (ПАА).

Осветление воды, как и в предыдущих случаях, осуществляют в трубчатом отстойнике и фильтре.

17. Обеззараживание воды осуществляют либо в бактерицидной установке, либо с использованием хлорреагентов. Метод обеззараживания должен быть выбран с учетом местных условий и согласован с органами санитарного надзора.

18. Очищенную и обеззараженную воду подают в водонапорную башню и далее потребителю. В башне должен быть предусмотрен запас промывной воды из расчета проведения одной промывки установки.

19. Промывку установки осуществляют как и при осветлении воды обратным током от башни или бака после открытия операционной задвижки. При этом последовательно в течение 7 - 10 мин промывают фильтр и отстойник. При умягчении - открывают нижнюю систему опорожнения, при обезжелезивании и обесфторивании - верхнюю.

Рис. 4. Принципиальная схема обесфторивания воды на установках «Струя»:

1 - 10 - см. рис. 3; 7 - блок коагулирования воды

МОНТАЖ УСТАНОВОК

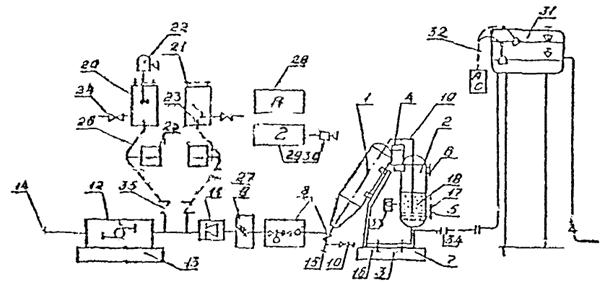

20. Монтаж установки выполняют по схеме, указанной на рис. 5. До начала монтажа проверяют готовность отдельных элементов по технической документации. В фундаментах должны быть оставлены соответствующие болты и колодцы. Перед проведением монтажных работ узлы и детали, подаваемые на монтаж, должны быть очищены от грязи, песка, снега и льда. Особенно тщательно очищают стыки.

21. Рекомендуется следующий порядок монтажа:

на месте монтажа проверить комплектность установки согласно чертежам общих видов, отдельных сборок и их спецификаций, а также сохранность оборудования, приборов и средств автоматики;

собрать с помощью болтовых соединений отстойник 1, фильтр 2 и опорную раму 3 в горизонтальном положении этого оборудования на монтажной площадке, не закрепляя жестко соединения;

с помощью грузоподъемного оборудования (погрузчика, автокрана и т.д.) поднять и установить на площадке ранее соединенные элементы установки, закрепив жестко все болтовые соединения;

установить коммуникации 19, соединяющие отстойник 1 и фильтр 2;

установить насосы «сырой» воды 12 на фундамент 13 и в соответствии с положением фундаментных колодцев;

собрать и установить по монтажным чертежам и маркировке элементов соединительные трубопроводы, арматуру и сетчатый фильтр;

жестко закрепить собранное оборудование и заделать фундаментные колодцы и закладные детали цементным раствором;

установить в соответствии с предварительной разметкой баки реагентов 20, дозировочные насосы 25 и кожух пульта автоматики 28;

установить и жестко закрепить хомутами коммуникации баков реагентов и дозировочных насосов (приемные сетки, клапаны, регулирующую арматуру, трубки уровня, шланги и т.д.) и оборудовать баки креплением для установки мешалки 22, закрепив на одном из креплений мешалки 21;

присоединить шланги подачи реагентов через клапаны (краны) 35 к местам ввода их на установку;

проверить качество закрепления щелевых дренажных колпачков 17 на дренажной системе фильтра 2 через нижний люк 5, после чего люк закрыть;

через верхний люк 6 загрузить в установку мелкий гравий - крупностью 2 - 5 мм, сухой кварцевый песок (табл. 1) и заболтить люк;

установить пульт автоматики и сигнализации. При этом систему автоматики и сигнализации уровня воды 32 устанавливают в водонапорной башне 31 и подсоединяют к пультам автоматики и сигнализации;

соединить установку с водоприемными коммуникациями 14 и системой канализации 15.

Рис. 5. Монтажно-наладочная схема установки «Струя»:

1 - отстойник; 2 - фильтр; 3 - разрезная опорная соединительная рама; 4 - монтажно-эксплуатационная площадка; 5 - нижний люк фильтра; 6 - верхний люк фильтра; 7 - фундамент отстойника и фильтра; 8 - запорно-соединительная арматура и КИП; 9 - фильтр грубый; 10 - подсоединение коммуникаций фильтра; 11 - насосно-арматурный узел; 12 - насосы подачи воды; 13 - фундамент насосов; 14 - подсоединение к водоприемнику; 15 - подсоединение к канализации; 16 - анкерные болты; 17 - дренажные колпачки; 18 - загрузка фильтра; 19 - соединительные коммуникации отстойника и фильтра; 20 - баки реагентов; 21 - крепление мешалки; 22 - мешалка; 23, 24 - коммуникации баков; 25 - насосы-дозаторы; 26, 27 - подача раствора реагентов; 28 - пульт автоматики; 29 - пульт сигнализации; 30 - блок звуковой сигнализации; 31 - водонапорная башня; 32 - автоматика и сигнальная аппаратура; 33 - манометр; 34 - подсоединение к башне; 35 - ввод реагентов

Таблица 1

Параметры загрузки установок

|

Толщина слоя загрузки фильтра, м |

Крупность зерен загрузки, мм |

Эквивалентный диаметр загрузки, мм |

Коэффициент неоднородности |

|

|

Очистка природных вод |

1,5 - 1,8 |

0,5 - 2 |

0,7 - 0,8 |

2 - 3 |

|

Обезжелезивание воды |

1,5 - 1,8 |

0,8 - 2 |

0,8 - 1 |

2 - 3 |

|

Умягчение воды |

1,5 - 1,8 |

0,8 - 2 |

1 - 1,2 |

2 - 3 |

|

Обесфторивание воды |

1,5 - 1,8 |

0,5 - 1,5 |

0,7 - 0,8 |

2 - 3 |

22. Подготовка установки к пуску. Перед началом работы установку оснащают минимальным комплектом оборудования и химическими реактивами для проведения лабораторно-производственного контроля качества воды.

23. При введении установки в эксплуатацию рекомендуют иметь 2 - 3-месячный запас реагентов. Данные о необходимом количестве реагентов для станций различной производительности приведены ниже.

Реагент (по техническому продукту), т Производительность, м3/сут

100 200 400 800

Коагулянт............................................................... 1 2 3 4

Гипохлорит кальция............................................ 0,15 0,3 0,4 0,6

Хлорная известь................................................... 0,2 0,4 0,6 1

Известь.................................................................... 2 4 8 16

Полиакриламид.................................................... 0,2 0,4 0,8 1,6

24. Перед вводом установок в эксплуатацию их необходимо дезинфицировать хлорной известью, гипохлоритом кальция или натрия. Хлорреагенты вводят насосом-дозатором, снижая производительность установки для обеспечения дозы 25 - 30 мг/л по активному хлору. После 8-часового контакта воду сбрасывают в канализацию, дозу снижают до 3 - 4 мг/л и подают в водонапорную башню, от которой промывают установку. После получения благоприятных санитарно-бактериологических показателей установку можно включить в постоянную эксплуатацию.

25. Перед пуском установки в эксплуатацию необходимо тщательно ознакомиться с инструкциями по эксплуатации всех элементов, входящих в ее состав.

ЭКСПЛУАТАЦИЯ УСТАНОВОК

26. Во время эксплуатации установки обслуживающий персонал приготавливает химические реагенты, следит за работой насосных агрегатов, периодически контролирует подачу требуемых доз реагентов (табл. 2), контролирует качество обработки воды (табл. 3), устраняет возникшие мелкие неполадки, т.е. поддерживает установку в рабочем состоянии.

27. Для приготовления раствора коагулянта при осветлении и обесфторивании воды в бак загружают необходимое количество реагента. Затем заливают воду так, чтобы уровень ее в баке был ниже верхней кромки бака на 15 см и закрепляют на нем электрическую мешалку. Время перемешивания раствора должно составлять около 20 - 30 мин. Для проверки эффективности перемешивания химическим методом определяют концентрацию приготовленного раствора.

Журнал технологического контроля работы установки

|

Показания расходомеров |

Показания манометров, мПа |

Потери напора, МПа |

Заданная доза хлорреагента, г/м3 |

Расход раствора хлорреагента, л/ч |

Концентрация раствора хлорреагента, % |

Заданная доза коагулянта, г/м3 |

Расход раствора коагулянта, л/ч |

Концентрация раствора коагулянта, % |

|||||

|

водомера м3/ч |

ротаметра, л/мин |

насоса подачи воды Н1 |

отстойника Н2 |

фильтра Н3 |

общая Н1 - Н3 |

фильтра Н2 - Н3 |

|||||||

|

Возможно применение одного из приборов |

- |

- |

- |

Показание (Н1 - Н3) - (Н2 - Н3) = (Н1 - Н2) является потерей напора в сетчатом фильтре |

- |

- |

- |

Или извести (соды) |

- |

- |

|||

Примерный объем технологического и лабораторного контроля на установке

|

Данные лабораторного и технологического контроля |

Периодичность контроля |

||||

|

Исходная вода, растворы реагентов |

Осветленная вода |

Фильтрат |

Вода после водонапорной башни (резервуара) |

||

|

Число, часы |

Температура |

1 раз в неделю |

1 раз в смену |

1 раз в смену |

1 раз в неделю |

|

Вкус, запах |

То же |

То же |

То же |

То же |

|

|

Мутность (прозрачность) |

² |

² |

² |

² |

|

|

Остаточный хлор |

- |

- |

2 - 4 раза в смену |

2 - 4 раза в смену |

|

|

Общее (закисление) железо |

1 раз в неделю |

1 раз в неделю |

То же |

То же |

|

|

Общая (карбонатная) жесткость |

То же |

То же |

² |

² |

|

|

Содержание фтора |

² |

² |

² |

² |

|

|

Щелочность |

² |

² |

² |

² |

|

|

рН |

² |

² |

² |

² |

|

|

Крепость раствора реагентов |

1 раз в сутки и при каждом приготовлении |

- |

- |

- |

|

|

Бактериологический анализ |

По согласованию с санэпидемстанцией |

||||

28. Расход раствора реагента, подаваемого насосом-дозатором, равен

![]() ,

,

где qр - расход раствора коагулянта, л/ч;

Q - производительность установки, м3/ч;

Др - доза коагулянта по окиси алюминия, г/м3;

Кр - концентрация раствора коагулянта по окиси алюминия.

29. Перед включением в работу насоса-дозатора необходимо дать возможность раствору отстояться в течение 15 мин. После отстаивания раствора надо проверить состояние фильтрующего элемента в баке, через который происходит всасывание раствора реагента насосом-дозатором. В случае необходимости его нужно прочистить или промыть водой. Требуемую производительность насоса-дозатора устанавливают вращением установочного кольца на устройстве изменения длины хода поршня в соответствии со шкалой, выраженной в л/ч или в процентном отношении от максимальной производительности насоса. Регулировку можно производить как при работающем, так и при неработающем насосе.

30. Оборудование для предварительной подготовка и гашения извести в комплект поставки установки не входит. Его выполняют в соответствии с проектом привязки.

31. Для подщелачивания воды следует в первую очередь применять известь в виде порошкообразного негашеного продукта (пушонки) или гашеную известь в виде готового известкового молока или теста.

32. Введение щелочных реагентов (извести, соды) в обрабатываемую воду необходимо производить в трубопровод после промежуточного бака.

33. При дозировании реагентов в обрабатываемую воду рекомендуется принимать следующие концентрации растворов или суспензий (%): раствора коагулянта по Al2O3 - 1 - 2; суспензии известкового молока по CaO - 3 - 5; раствора кальцинированной соды по Na2CO3 - 5 - 8; раствора хлорной извести по активному хлору (гипохлорита кальция или натрия) - 0,5 - 2.

Для включения установки в автоматический режим необходимо на щите пульта управления ключи одного из насосов подачи исходной воды и насосов-дозаторов поставить в положение «Автомат».

Автоматическое включение их в работу обеспечивает датчик (поплавкового типа), который расположен в приемном резервуаре (водонапорной башне). По мере опорожнения приемной емкости очищенной воды до нижнего уровня замыкаются соответствующие контакты датчика уровня, которые включают в работу насосные агрегаты. При наполнении емкости и достижении установленного верхнего уровня разрываются соответствующие контакты и происходит включение насосов. Время работы установки (цикличность включений и выключений) зависит от интенсивности водопотребления. При достижении роста перепада давления на фильтре до установленного предела (6 - 10 м) замыкаются контакты датчика давления, в результате чего дается звуковой и световой сигнал о необходимости проведения промывки установки, что и надо сделать, открыв операционную задвижку. После выполнения этой операции установка снова готова к работе по очистке воды.

Электрическая схема пульта управления работой установки производительностью 400 и 800 м3/сут предусматривает их работу в ручном и автоматическом режиме.

В отличие от установок производительностью 100 и 200 м3/сут для установок производительностью 400 и 800 м3/сут в качестве операционной задвижки используют клапан с электроприводом, для управления которым электросхема пульта управления и автоматики предусматривает соответствующие датчики и реле времени, с помощью которого выдерживают время промывки установки (около 5 - 10 мин).

Управление работой установками производительностью 400 и 800 м3/сут в ручном режиме аналогично управлению установками производительностью 100 и 200 м3/сут с той лишь разницей, что операционную задвижку (клапан) с электроприводом открывают и закрывают клапаном на щите пульта управления.

Автоматический режим работы этих установок обеспечивает не только работу насосных агрегатов в автоматическом режиме по очистке воды (аналогично установкам меньшей производительности), но и автоматическое промывание установки. После окончания времени промывки определяемого реле времени клапан с электроприводом автоматически закрывается и электрическая схема также автоматически включает насосные агрегаты в работу. В результате чего прерванный процесс очистки воды (для промывки) снова продолжается.

В целях своевременного устранения возникающих неисправностей, в том числе выхода из строя насосных агрегатов, образования предельного перепада давления на фильтрах перелива водонапорной башни или резервуара чистой воды, а также при полном их опорожнении, электросхема блока управления и сигнализация установок предусматривает соответственно световую и звуковую сигнализацию. Звуковая сигнализация (зуммер) общая на все виды неисправностей и технологических процессов. Световая сигнализация в виде лампочек со светофильтрами (на каждую неисправность отдельно) выведена на лицевую панель пульта управления и сигнализации.

Для подачи сигнала о любой неисправности на установке предусмотрен отдельный дистанционный пульт с зуммером и лампочкой. Для выяснения конкретной неисправности оператор должен прибыть на установку.

Документация на насосы-дозаторы, средства контроля и управления работой установок в ручном и автоматическом режиме, но схема подключения насосных агрегатов прилагается отдельно.

38. Если в установке два отстойника и два фильтра (см. рис. 2,б), то каждый отстойник и соединенный с ним фильтр промывают поочередно, что достигается открыванием соответствующей операционной задвижки перед отстойником.

ОРГАНИЗАЦИЯ ТЕХНОЛОГИЧЕСКОГО И ЛАБОРАТОРНОГО КОНТРОЛЯ

39. Объем и периодичность технологического и лабораторного контроля на установке ориентировочно следующие:

наблюдение и контроль за технологическими и гидравлическими параметрами работы установок. Для этого проводят периодическую запись показаний параметров по напору насоса и потерям напора, запись и регистрацию количества воды, поданной установкой, и ее часовую и суточную производительность, а также регистрацию данных по расходам воды;

расширенный физико-химический и бактериологический анализ исходной и обработанной воды желательно проводить один раз в квартал или сезон года;

краткий анализ исходной и обработанной воды, вкус, запах, остаточный хлор, цветность, мутность, жесткость, железо, фтор, коли-индекс желательно проводить 1 - 4 раза в месяц;

контроль качества обрабатываемой воды (вода после отстойника, фильтрат) желательно проводить не реже одного раза в неделю. Пробы должны анализироваться на прозрачность, мутность, жесткость, железо, фтор, остаточный хлор 1 - 3 раза в сутки, коли-индекс - 1 - 2 раза в неделю;

контроль за крепостью растворов реагентов и постоянностью требуемых доз осуществляют ежедневно. Крепость растворов реагентов определяют также при каждом их растворении.

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ РАБОТЫ УСТАНОВОК И СПОСОБЫ ИХ УСТРАНЕНИЯ

Наиболее характерные неисправности работы установки, причины их возникновения и способы устранения приведены в табл. 4.

Таблица 4

Возможные неисправности работы установок и способы их устранения

|

Вероятная причина |

Способ устранения |

|

|

1. Подача очищенной воды начинает резко снижаться |

Неисправность насоса подачи воды |

Проверить работу насоса в соответствии с инструкцией |

|

Достижение фильтром предельных потерь напора |

Промыть установку |

|

|

Не держит задвижка аварийного опорожнения фильтра. Засорение сетчатого фильтра |

Отключить установку, отремонтировать или заменить задвижку. Заменить сетку фильтра на запасную, промыть снятую сетку |

|

|

2. Остаточный хлор в очищенной воде недостаточен |

Недостаточна доза хлорреагента |

Увеличить производительность насоса-дозатора и проверить дозу хлора |

|

Неисправность насоса-дозатора хлорреагента |

Проверить работу насоса-дозатора подачи хлорреагента в соответствии с инструкцией и уточнить дозу хлора йодометрическим методом |

|

|

Снижение активности хлорреагента |

Догрузить баки хлорреагента. Проверить его крепость |

|

|

3. Низкое качество осветления воды в отстойнике или повышение концентрации остаточного фтора, жесткости, железа, остаточного алюминия |

Недостаточная доза реагента |

Проверить объемным методом расходы реагентов и уточнить их расход |

|

Неисправность насосов-дозаторов реагентов |

Проверить работу насосов-дозаторов в соответствии с инструкцией и устранить неисправности |

|

|

Выход отстойника из работы в связи с излишним накоплением осадка |

Промыть установку |

|

|

4. Низкое качество фильтрата по остаточной мутности (фтору, жесткости, железу, остаточному алюминию) |

Недостаточная доза реагента |

См. п. 3 |

|

Повышенный расход воды и скорость фильтрации |

Проверить расход воды по ротаметру и установить производительность в соответствии с инструкцией |

|

|

Выход фильтра из работы в связи с ухудшением качества воды |

Промыть установку |

|

|

5. Низкая концентрация растворов реагентов |

Плохое растворение реагентов |

Увеличить время работы электромешалки |

|

Бак для раствора реагентов забит осадком |

Промыть и прочистить бак |

|

|

6. Нарушение работы водомера |

Засорение или поломка водомера |

Снять и проверить водомер. В случае неисправности прочистить или отремонтировать по инструкции |

|

7. Наличие песка в фильтрате или баке водонапорной башни |

Поломка колпачков фильтра |

Выгрузить песок через нижний люк и заменить неисправные колпачки. После этого произвести загрузку песка через верхний люк |

|

8. Установка не обеспечивает необходимого качества обработки воды независимо от доз реагентов |

Неправильно выбраны дозы реагентов |

Проверить в лабораторных условиях неисправность обработки воды. Подобрать в лабораторных условиях требуемый режим обработки, дозы и порядок ввода реагентов |

СОДЕРЖАНИЕ