| Информационная система |  |

НОРМАТИВНЫЕ ДОКУМЕНТЫ ТЕПЛОВЫХ

ЭЛЕКТРОСТАНЦИЙ

И КОТЕЛЬНЫХ

ЭКСПРЕССНЫЙ

МЕТОД

ОЦЕНКИ ОСТАТОЧНОГО РЕСУРСА СВАРНЫХ

СОЕДИНЕНИЙ КОЛЛЕКТОРОВ

КОТЛОВ И ПАРОПРОВОДОВ

ПО СТРУКТУРНОМУ ФАКТОРУ

РД 153-34.1-17.467-2001

Москва 2001

1 РАЗРАБОТАН Акционерным обществом открытого типа «Всероссийский дважды ордена Трудового Красного Знамени теплотехнический научно-исследовательский институт» (АООТ «ВТИ»)

ИСПОЛНИТЕЛИ: Ф.П. Хромченко, Р.Н. Калугин, В. А. Лаппа, И.В. Федина

2 УТВЕРЖДЕН Департаментом научно-технической политики и развития РАО «ЕЭС России» 3 мая 2001 г.

Первый заместитель начальника А.П. Ливинский

3 ВВЕДЕН ВПЕРВЫЕ. Периодичность проверки - 5 лет

Ключевые слова: сварные соединения, паропроводы, ресурс, микроповрежденность, ползучесть, тепловая электростанция

РУКОВОДЯЩИЙ ДОКУМЕНТ

|

РД 153-34.1-17.467-2001 |

Срок действия установлен

с 2001-07-01

до 2011-07-01

Настоящий отраслевой руководящий документ устанавливает основные требования и последовательность проведения операций при определении остаточного ресурса стыковых, тройниковых и штуцерных сварных соединений равно- и разнотолщинных трубных элементов Ду ³ 100 мм коллекторов котлов и паропроводов из теплоустойчивых хромомолибденованадиевых сталей по микроповрежденности металла зон с помощью металлографического анализа для условий ползучести.

Настоящий отраслевой нормативный документ необходимо использовать при проведении эксплуатационного контроля сварных соединений в соответствии с требованиями РД 10-262, РД 153-34.1-17.421 «Типовая инструкция по контролю металла и продлению срока службы основных элементов котлов, турбин и трубопроводов тепловых электростанций» и РД 34.17.310 «Сварка, термообработка и контроль при ремонте сварных соединений трубных систем котлов и паропроводов в период эксплуатации».

Настоящий руководящий документ не может быть полностью и частично воспроизведен, тиражирован и распространен без разрешения РАО «ЕЭС России» или АООТ «ВТИ».

Настоящий руководящий документ является обязательным для всех расположенных на территории Российской Федерации предприятий и организаций, в том числе союзов, ассоциаций, концернов, акционерных обществ, межотраслевых, региональных и других объединений, имеющих в своем составе (структуре) тепловые электростанции и котельные, независимо от форм собственности и подчинения.

1 ОБЩИЕ ПОЛОЖЕНИЯ. ТРЕБОВАНИЯ К КОНТРОЛИРУЕМЫМ СВАРНЫМ СОЕДИНЕНИЯМ

1.1 Металлографический анализ проводят в процессе обследования сварных соединений при эксплуатационном контроле с помощью реплик (MAP) и применяют после выполнения магнитной и/или ультразвуковой дефектоскопии сварных соединений. Металлографическому анализу, кроме реплик, могут подвергаться и срезы металла, полученные электроэрозионным способом. Также допускается проводить металлографический анализ с помощью переносных оптических микроскопов.

1.2 Поверхность металла сварного соединения в зоне выполнения реплик-оттисков должна быть очищена от окалины, пыли, золы и обработана механическим способом (отшлифована и отполирована до зеркального блеска). С поверхности металла зоны обследования должны быть удалены забоины, подрезы, насечки. При использовании твердых полистироловых реплик она должна иметь ровную плоскость; при использовании лаковых реплик (на сжиженных полимерах) обеспечение ровной плоскости обследуемой зоны металла необязательно.

1.3 Размер зоны обследования с помощью MAP составляет от 20´30 до 30´40 мм; рекомендуемое расположение их на контролируемых сварных соединениях указано на рисунке 1. Зоны для снятия реплик могут выбираться металловедом по результатам оценки качества предварительно проведенного контроля неразрушающими методами дефектоскопии: визуальным (ВК), ультразвуковым (УЗК), магнитопорошковой дефектоскопией (МПД).

Основным участком для проведения металлографического анализа в сварном соединении является мелкозернистая разупрочненная прослойка металла зоны термического влияния (ЗТВрп), дополнительными участками - околошовная зона (ЗТВоп), металл шва (МШ) и при необходимости основной металл (ОМ). Обязательному обследованию с помощью MAP подлежит металл шва при условии, если его твердость (НВмш) меньше твердости основного металла (НВом) прилегающих трубных элементов, т.е. при НВмш/НВом < 1.

1.4 Подготовка поверхности металла зон обследования в соответствии с требованиями пп. 1.2 и 1.3 ведется персоналом электростанции или ремонтной организации и в обязанности металловедов не входит.

Реплики:

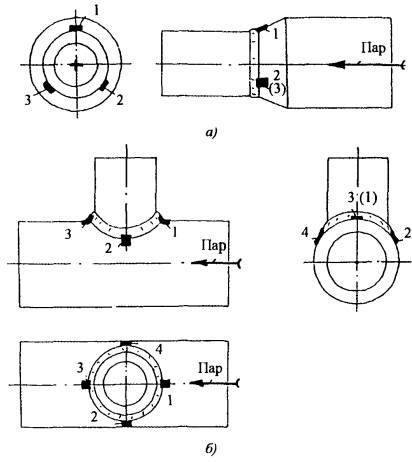

а - 1 - 3 - на стыковых сварных соединениях паропроводов (на примере стыка разнотолщинных трубных элементов);

б - 1 - 4 - на тройниковых (штуцерных) сварных соединениях паропроводов (на примере размещения реплик со стороны коллектора).

Рисунок 1 - Рекомендуемые места расположения реплик при проведении металлографического анализа. Стрелками указано направление пара в трубопроводе

1.5 Температура окружающего воздуха и поверхности обследуемого сварного соединения должна составлять 10 - 40 °С.

2 ТРЕБОВАНИЯ К ОРГАНИЗАЦИИ РАБОТ

2.1 Для проведения контроля необходимо предусмотреть следующее:

- леса и подмостки должны иметь достаточную площадь для безопасного размещения металловедов-контролеров и средств контроля:

- яркие источники света (посты электросварки, резки металла, прямой солнечный свет) должны быть экранированы;

- работы, вызывающие вибрацию, ударные нагрузки и загрязнение абразивной и другой пылью обследуемого сварного соединения, не должны проводиться в месте выполнения контроля.

2.2 Место проведения контроля сварного соединения должно быть оснащено переносным (или стационарным) источником света.

2.3 Средства для проведения контроля в зоне обследования сварного соединения (реактивы, материал реплик, пинцет, ножик, устройства для крепления реплик, резиновые перчатки, стеклянные пластинки для хранения реплик и др.) должны находиться в переносном ящике-пенале металловеда.

3 ТРЕБОВАНИЯ К МЕТАЛЛОВЕДАМ

3.1 К проведению работ по контролю сварных соединений и оценке их остаточного ресурса с помощью металлографического анализа реплик (MAP) или срезов металла допускаются лица со среднетехническим или высшим образованием по специальности «Металловедение и термическая обработка металла» и стажем работы по данной специальности не менее 3 лет, имеющие допуск на проведение работ по металлографическому исследованию с оценкой остаточного ресурса сварных соединений по структурному фактору (микроповрежденности и микроструктуре металла). Металловеды, прошедшие соответствующую аттестацию, должны иметь удостоверение на право проведения указанных работ.

3.2 Контроль проводят два металловеда, один из которых должен иметь право выдавать заключение по результатам металлографического исследования и оценки остаточного ресурса сварного соединения.

4 ТРЕБОВАНИЯ К ТЕХНИКЕ БЕЗОПАСНОСТИ

4.1 При эксплуатации оптических микроскопов должны выполняться требования, предъявляемые к безопасности и производственной санитарии, установленные Правилами технической эксплуатации электроустановок потребителей и Правилами техники безопасности при эксплуатации электроустановок потребителей.

4.2 Организация участка контроля должна отвечать требованиям «Санитарных норм проектирования промышленных предприятий» СН 245 и РД 34.12.102.

4.3 При организации и проведении работ по контролю должны выполняться требования, предъявляемые к пожарной безопасности для энергетических предприятий РД 34.03.301.

4.4 Лица, участвующие в выполнении контроля, должны знать и неукоснительно выполнять общие правила техники безопасности, установленные для работников цехов, в которых проводят контроль.

5 СРЕДСТВА КОНТРОЛЯ

5.1 Для проведения металлографического анализа с оценкой остаточного ресурса сварных соединений по структурному фактору (микроповрежденности и микроструктуре металла) необходимы следующие средства контроля:

- оптические микроскопы;

- вспомогательные устройства и материалы: реактивы, материал реплик, резиновые докторские перчатки, фен, стеклянные пластинки, лупы с 3 - 7-кратным увеличением, средства крепления реплик на сварном соединении, фото- и фильтровальная бумага, наждачная шкурка, переносная лампочка (при необходимости), а также переносной ящик-пенал для хранения указанных материалов и устройств.

5.2 Оптические микроскопы, используемые для металлографического анализа, должны удовлетворять требованию по обеспечению увеличения структуры в 100-2000 крат. Этому требованию отвечают, например, микроскопы НЕОФОТ-21, НЕОФОТ-32, МИМ-8, МБП-2.

5.3 Реплики-оттиски, снятые с обследованных сварных соединений и используемые для металлографического анализа, должны отвечать следующим общим требованиям:

- иметь размер:

от 2´5´10 до 10´15´20 мм (реплики на основе твердых материалов, например, полистирола);

от 10´20 до 20´40 мм (тонкие реплики на основе сжиженных полимеров (лаков);

от 20´40 до 40´45 мм (тонкие пленочные реплики);

- исследуемая поверхность твердой реплики-оттиска для улучшения контрастности может дополнительно покрываться алюминием или золотом методом вакуумного напыления.

6 ПОДГОТОВКА К КОНТРОЛЮ

6.1 Общие требования к подготовке проведения контроля с помощью реплик заключаются в:

- обследовании сварных соединений по технологическим картам контроля (приложение А);

- маркировке зон обследования сварного соединения (см. рисунок 1) цифровыми индексами, например, 1, 2, 3, 4, ... при этом на стыковых сварных соединениях паропроводов она наносится по часовой стрелке (по периметру стыка) по ходу теплоносителя, на тройниковых и штуцерных сварных соединениях - по часовой стрелке (по периметру углового шва в плане штуцера), начиная с осевой линии в плоскости, проходящей через коллектор-трубу и штуцер соединения.

6.2 При ознакомлении с объектом контроля перед проведением операций по выполнению реплик металловед обязан:

- получить задание и карту контроля (карта контроля может быть заменена рабочим журналом металловеда по контролю);

- изучить и освоить карту контроля, в случае замены карты контроля рабочим журналом металловеда ознакомиться с общими данными объекта контроля и внести их в рабочий журнал;

- проанализировать результаты предыдущего контроля данного сварного соединения;

- ознакомиться с результатами эксплуатационного контроля, включая металлографический анализ с помощью реплик (если он проводился), за весь период эксплуатации данного сварного соединения (с «досье» данного сварного соединения), проанализировать со специалистом по неразрушающему контролю наиболее дефектные места, выявленные при контроле;

- удостовериться в отсутствии недопустимых наружных несплошностей металла, например трещин, наметить зоны подготовки шлифов для реплик и замаркировать их;

- проверить размеры и качество подготовки к контролю поверхности зон обследования сварного соединения в соответствии с требованиями раздела 1 настоящего руководящего документа.

6.3 Получение реплик-оттисков

6.3.1 Твердые полистироловые реплики получают следующим образом:

- полированную поверхность зоны обследования подвергают травлению реактивом: 4 %-ным спиртовым раствором азотной кислоты с добавлением пикриновой кислоты до получения раствора лимонного цвета;

- на контактную поверхность заготовки реплики наносят 1 - 2 капли растворителя, например, дихлорэтана или бензола для ее размягчения;

- размягченную поверхность заготовки реплики прижимают к протравленной поверхности металла зоны обследования и в этом состоянии выдерживают не менее 4 ч. Для создания хорошего контакта реплики с исследуемой поверхностью металла используют крепление (хомут, проволоку, клейкую ленту);

- готовую реплику снимают с помощью пинцета или ножа методом отрыва от контролируемой поверхности металла, а затем переносят в бумажной (картонной) коробочке для исследования под микроскопом.

6.3.2 Лаковые реплики получают следующим образом:

- полированную поверхность металла зоны обследования подвергают травлению реактивом: 4 %-ным спиртовым раствором азотной кислоты с добавлением пикриновой кислоты до получения раствора лимонного цвета;

- на протравленную поверхность металла наносят 2 - 3 капли лакового раствора (полимерного материала), который растекается в виде пленки по контролируемой поверхности. Для улучшения равномерности растекания лакового раствора допускается разносить (размазать) его с помощью стеклянной палочки диаметром 3 - 5 мм с плоским концом типа лопаточки;

- пленочную реплику до полного затвердевания выдерживают 30 - 60 мин, при этом минимальное время - для нагретой до 30 - 40 °С поверхности металла (в том числе за счет искусственного подогрева феном), а максимальное - для температуры металла 10 - 20 °С;

- готовую реплику снимают в два приема: сначала кончик ее отслаивают с помощью ножа, а затем снимают полностью за кончик с помощью пинцета;

- готовую пленочную реплику сразу размещают между двумя стеклянными пластинками размером примерно 30´50 мм, которые перевязывают клейкой лентой или суровой ниткой; в таком стеклянном «конверте» ее располагают в картонной коробочке с ватой и переносят для исследования под микроскопом. Срок хранения реплик исчисляется годами.

6.3.3 Пленочные реплики из тонкой ацетатной пленки получают следующим образом:

- предварительно к двум углам контактной стороны пленки приклеивают кусочки скотч-пленки, которые необходимы для снятия готовой реплики;

- полированную поверхность зоны обследования подвергают травлению реактивом: 4 %-ным спиртовым раствором азотной кислоты с добавлением пикриновой кислоты до получения раствора лимонного цвета;

- с помощью пульверизатора мгновенно наносят тонкий слой ацетона на обследуемую зону металла;

- тут же прикладывают пленку на обследуемую зону металла (пленка не должна ничем прижиматься);

- через 10 - 15 мин реплику снимают (с помощью кусочков скотч-пленки) и размещают между стеклянными пластинками.

6.3.4 Протравленные поверхности металла зон обследования после снятия реплик подлежат нейтрализации щелочью и последующей зачистке механическим способом наждачной шкуркой или шлифовальной машинкой.

6.4 Микрошлифы со срезов металла получают согласно ОСТ 34-70-690. Общие требования к подготовке контроля и ознакомлению с объектом контроля изложены в пп. 6.1 и 6.2.

7 ПРОВЕДЕНИЕ МЕТАЛЛОГРАФИЧЕСКОГО АНАЛИЗА

7.1 Металлографическому анализу подвергают реплики или микрошлифы срезов металла. При анализе реплику контактной поверхностью, на которой в виде зеркального отражения зафиксирован рельеф исследуемой юны металла, устанавливают на диафрагму столика оптического микроскопа и накрывают полированной стальной пластинкой или зеркалом для улучшения ее отражающей способности - контрастности изучаемой структуры металла (рисунок 2). Исследование микрошлифа проводят по ОСТ 34-70-690.

7.2 Исследование с помощью оптического микроскопа проводят последовательно при увеличении ´100, затем ´500 и/или ´800 и ´1000.

7.3 При металлографическом анализе устанавливают особенности микроповрежденности металла [размер и морфологию пор ползучести; характер и плотность (количество их на удельной площади, охватываемой полем окуляра микроскопа), размер и количество микротрещин; наличие макротрещин длиной 1 мм и более] и микроструктурного состояния (вид структуры, размер карбидных частиц, балл коагуляции, номер зерна). Металлографические исследования по оценке структуры металла проводят в соответствии с методическими рекомендациями ОСТ 34-70-690, номер зерна структуры - по ГОСТ 5639.

1 - исследуемая реплика; 2 - диафрагма столика микроскопа; 3 - стальная полированная пластинка; 4 - траектория луча освещения; 5 - отраженный луч света; 6 - окуляр микроскопа.

Рисунок 2 - Схема металлографического анализа реплики с помощью оптического микроскопа

7.4 Результаты металлографического анализа фотографируют при увеличении структуры металла ´100 и ´500 и/или ´800 и ´1000 для подтверждения выявленных особенностей микроповрежденности (или ее отсутствия) и микроструктуры металла зон обследования сварного соединения. Допускается фотографировать результаты исследования только одной зоны обследования данного сварного соединения, на которой выявлена максимальная микроповрежденность металла.

8 ОЦЕНКА ОСТАТОЧНОГО РЕСУРСА СВАРНЫХ СОЕДИНЕНИЙ

8.1 Развитие микроповрежденности металла оценивают по пяти стадиям, изменение микроструктуры - по трем (таблицы 1 - 5). Основным показателем при оценке остаточного ресурса по металлографическому признаку служит микроповрежденность металла и вспомогательным (факультативным) - микроструктура.

8.2 Остаточный ресурс сварных соединений определяют в последовательности:

- сначала по структурной шкале для сварных соединений данной марки стали с учетом выявленной стадии микроповрежденности (и дополнительно стадии микроструктуры) металла оценивают степень исчерпания ресурса tн/tp, где tн - длительность наработки (эксплуатации) и tр - ресурс (предельный) данного соединения;

- затем расчетным путем устанавливают остаточный срок службы (остаточный ресурс tор) данного сварного соединения из равенства tор = tр - tн, при этом предельный ресурс определяют из отношения tн/tp.

Пример расчета. Металл ЗТВрп сварного соединения паропровода из стали 12Х1МФ после наработки tн = 200 тыс. ч имеет микроповрежденность на этапе IV.2п. Согласно структурной шкале таблицы 1 [при дополнительной оценке микроструктуры на стадии IIIм (см. таблицу 4)] исчерпание ресурса достигло tн/tр = 0,85 ÷ 0,9 (или 85 - 90 %). Предельный ресурс составит примерно tр = tн/ (0,85 - 0,9) = 200 тыс. ч / (0,85 - 0,9) = 225 ÷ 235 тыс. ч. Следовательно, остаточный срок службы (остаточный ресурс) будет непродолжительным, т.е. ограничится tор = (225 - 235) тыс. ч - 200 тыс. ч = 25 ÷ 35 тыс. ч. При консервативном подходе остаточный ресурс характеризуется сроком tор = 25 тыс. ч для данных условий эксплуатации с последующим уточнением по результатам периодического эксплуатационного контроля с помощью MAP.

8.3 Мерами, применяемыми для уточнения остаточного ресурса, являются результаты повторных периодических обследований с помощью MAP при последующей эксплуатации сварных соединений, в которых была выявлена микроповрежденность металла. Рекомендуемая периодичность повторного металлографического анализа с помощью реплик, а также рекомендации о необходимости ремонта таких соединений приведены в таблице 6.

Таблица 1 - Взаимосвязь поврежденности металла с исчерпанием ресурса tн/tр сварных соединений из сталей 12Х1МФ и 15Х1М1Ф с металлом шва 09Х1МФ в условиях установившейся ползучести

|

Микроповрежденность |

Исчерпание ресурса tн/tр для соединений из стали |

Номер рисунка |

|||||

|

плотность пор р |

размер пор и микротрещин по границам зерен |

стадия |

этап |

12Х1МФ |

15Х1М1Ф |

||

|

Микроповрежденность отсутствует по результатам микроструктурного анализа при увеличении до ´1000 |

- |

- |

Iп |

- |

£ 0,50 |

£ 0,60 |

- |

|

Единичные поры по границам зерен: редкие размером 1 - 2 мкм |

£ 100 |

|

IIп |

- |

0,5 - 0,6 |

0,6 - 0,7 |

3 |

|

поры размером 2 - 3 мкм |

£ 250 |

- |

IIIп |

III.1п |

0,6 - 0,7 |

0,7 - 0,75 |

4 |

|

£ 1000 |

- |

|

III.2п |

0,6 - 0,75 |

0,75 - 0,8 |

5 |

|

|

>1000 |

- |

|

III.3п |

0,75 - 0,8 |

0,8 - 0,85 |

6 |

|

|

Цепочки пор и/или слившиеся поры, и/или микротрещины длиной до 10 - 20 мкм по границам зерен |

- |

Цепочки мелких пор 1 - 2 мкм. Цепочки пор 2 - 3 мкм и/или слившиеся поры, и/или микротрещины длиной до 10 - 20 мкм |

IVп |

IV.1п IV.2п |

0,8 - 0,85 0,85 - 0,9 |

0,8 - 0,85 0,85 - 0,9 |

7 8 |

|

Микро- и макротрещины в сочетании с цепочками пор и слившимися порами |

- |

Микротрещины длиной до 500 - 1000 мкм и поры ползучести. |

Vп |

V.1п |

0,9 - 0,95 |

0,9 - 0,95 |

9 |

|

|

- |

Макротрещины протяженностью 1 - 5 мкм и более в сочетании с микротрещинами и порами |

|

V.2п |

0,95 - 1 |

0,95 - 1 |

10 |

|

Примечание - Плотность пор (количество пор на площади 1 мм2) оценивается по уравнению ρ = (N/Fф)∙X2, где N - число пор, выявленное на данной фотографии; Fф - площадь фотографии; X - увеличение микроскопа для данной фотографии. |

|||||||

Таблица 2 - Классификация микроповрежденности металла ЗТВрп сварных соединений паропроводов из стали 12Х1МФ при ползучести. Металл шва 09Х1МФ

|

Стадия микроповрежденности |

Особенности микроповрежденности |

Номер рисунка |

|

|

1 |

2 |

3 |

4 |

|

Iп |

Микроповрежденность не выявляется оптическими методами металлографии |

- |

|

|

IIп |

Единичные поры ползучести размером до 2 мкм по границам зерен. Плотность пор р£ 100 пор/мм2 |

3 |

|

|

IIIп |

Укрупненные единичные поры ползучести размером до 3 - 5 мкм в сочетании с порами размером 1 - 2 мкм по границам зерен. Плотность пор р = 250 - 1000 пор/мм2 и более |

4 - 6 |

|

|

IVп |

Цепочки пор и слившиеся поры и/или скопления пор по границам зерен. Микротрещины длиной до 10 - 20 мкм по границам зерен |

7 и 8 |

|

|

Vп |

Микротрещины длиной до 500 - 1000 мкм по границам зерен. Макротрещины длиной более 1 мм с микротрещинами и порами ползучести по берегам макротрещины |

9 и 10 |

|

|

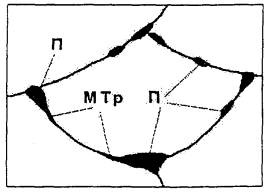

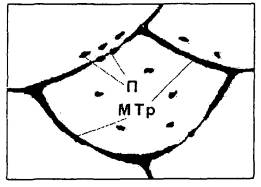

Примечание - Условные обозначения: П - пора ползучести; МТр - микротрещина. |

|||

Таблица 3 - Повреждаемость при эксплуатации сварных соединений из стали 15Х1М1Ф при ползучести. Структурная шкала

|

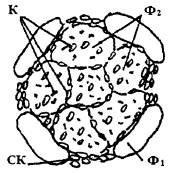

Схема поврежденности металла зон соединения |

Особенности повреждения |

Номер рисунка |

||

|

крупнозернистых участков (Nз = 1 ÷ 4) ОМ, ЗТВоз и МШ |

мелкозернистых участков (Nз = 6 ÷ 10) ЗTBрп и МШ |

|||

|

1 |

2 |

3 |

4 |

5 |

|

Iп |

Микроповрежденность не выявляется оптическими методами металлографии |

- |

||

|

IIп |

Единичные поры ползучести размером 1 - 2 мкм по границам зерен. Плотность пор ρ £ 100 пор/мм2 |

3 |

||

|

IIIп |

Единичные поры ползучести размером 2 - 3 мкм по границам зерен и 1 - 2 мкм по телу зерна. Плотность пор ρ £ 1000 пор/мм2 и более |

4 - 6 |

||

|

IVп |

Цепочки и/или слившиеся поры размером 1 - 3 мкм и/или микротрещины длиной до 10 - 20 мкм по границам зерен |

7 и 8 |

||

|

Vп |

Микротрещины длиной до 500 - 1000 мкм по границам зерен. Макротрещины длиной более 1 мм с микротрещинами и порами по берегам макротрещины |

9 и 10 |

||

|

Примечания 1 Увеличение ´800. 2 Nз - номер зерна по ГОСТ 5639. |

||||

Таблица 4 - Классификация структурных изменений металла ЗТВрп сварных соединений паропроводов из стали 12X1 МФ при ползучести. Металл шва 09X1МФ

|

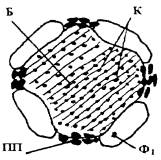

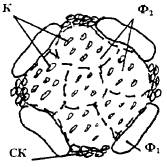

Схема структурных изменений |

Особенности микроструктуры |

Исчерпание ресурса tн/tр |

|

|

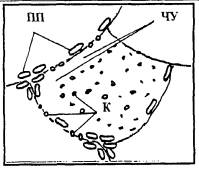

Iм |

Мелкозернистая феррито-перлитная структура. Перекристаллизованный перлит (ПП) в виде глобул ей размером около 0,8 - 1 мкм расположен по границам зерен. Дисперсные карбиды (К) сосредоточены на границах зерен, также наблюдаются по телу зерна. Четкие границы зерен |

£ 0,3 |

|

|

IIм |

Сохраняется мелкозернистая структура. Размер глобулей ПП увеличен до 1,5 мкм; карбидные частицы укрупнены до 1 - 1,5 мкм на границах зерен и до 0,8 - 1 мкм по телу зерна. Приграничные участки шириной 2 - 3 мкм обеднены карбидами (ЧУ- чистые участки). Границы зерен частично размыты. Сфероидизация продуктов распада перлитной составляющей достигает 2 - 3 баллов. Наблюдается начальная стадия слияния цепочек карбидов в цементитные прослойки - пленки (ЦП) по границам зерен |

£ 0,6 |

|

|

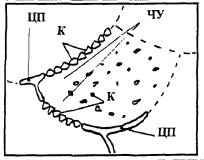

IIIм |

Сохраняется мелкозернистая структура. Карбидные частицы укрупняются до 1,5 - 2,5 мкм. Карбидные частицы расположены в виде цепочек по границам зерен. Наблюдаются скопления глобулей ПП с карбидами размером до 5 - 10 мкм. Сохраняются обедненные карбидами приграничные участки шириной до 3 мкм. Отмечается сильное размывание границ зерен; границы зерен ориентированы по цепочкам карбидных частиц. Сфероидизация продуктов распада перлитной составляющей усилена до 4 - 5 баллов |

0,6 - 1 |

Таблица 5 - Эволюция микроструктуры металла ЗТВрп стыковых сварных соединений из стали 15Х1М1Ф для условий ползучести

|

Схема микроструктурных изменений на примере одного зерна |

Особенности микроструктуры |

Исчерпание ресурса tн/tр |

|

|

Iм |

Мелкозернистый бывший бейнит (до 75 %) с первичным ферритом, перлитом и карбидами. Карбиды по ступенькам бывших цементитных пластинок. Сфероидизация перлита - балл 1 |

0 - 0,35 |

|

|

IIм |

Феррито-карбидная смесь. Исчезновение примыкания бейнитных блоков. Укрупненные карбидные частицы размером 2 - 3 мкм; начальная стадия слипания карбидов. Сфероидизация перлита до балла 3 - 5 |

0,30 - 0,65 |

|

|

IIIм |

Феррито-карбидная смесь. Четкие новые границы цементитной сетки в ферритной структуре. Первичный и вторичный феррит. Карбидные частицы размером 1 и 2 - 3 мкм по телу и границам. Сфероидизация перлита - балл 6 |

0,60 - 1,0 |

|

|

Примечание - Условные обозначения: Б - бывший бейнит; ПП - перекристаллизованный перлит, К - карбиды; СК - скопления карбидов; Ф1 - первичный структурно-свободный феррит, Ф2 - вторичный феррит. |

|||

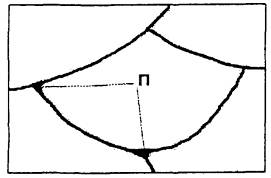

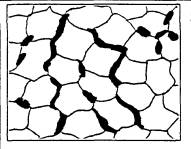

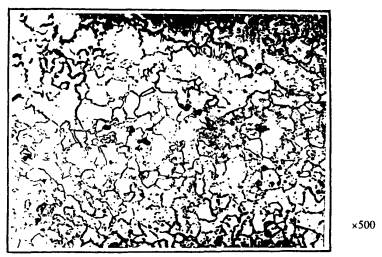

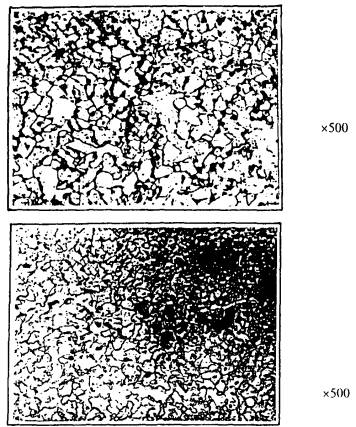

Рисунок 3 - Микроповрежденностъ на стадии IIп в виде единичных пор размером 1 - 2 мкм и плотностью ρ = 25 ÷ 100 пор/мм2; на исследуемом поле при увеличении ´500 выявлено от 1 до 4 пор

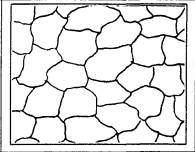

Рисунок 4 - Микроповрежденность металла на стадии III.1п в виде единичных пор размером 1 - 2 мкм и плотностью ρ до 250 пор/мм2; на исследуемом поле при увеличении ´500 выявлено от 5 до 10 пор

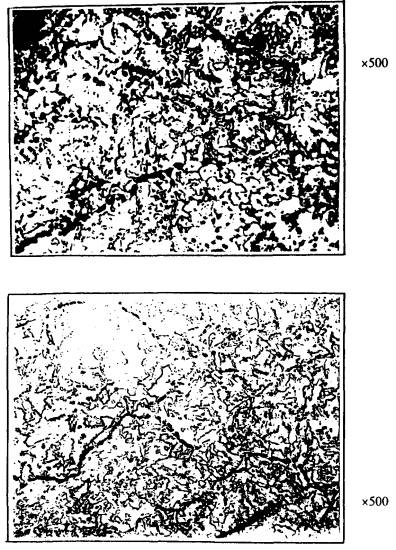

Рисунок 5 - Микроповрежденность металла на стадии III.2п в виде единичных пор по границам зерен; плотность пор ρ £ 1000 пор/мм2

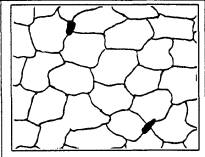

Рисунок 6 - Микроповрежденность металла на стадии III.3п в виде пор размером 1 - 2 мкм по границам зерен; плотность пор ρ > 1000 пор/мм2

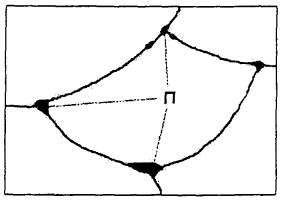

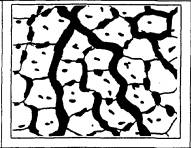

Рисунок 7 - Микроповрежденность металла на стадии IV.1п в виде цепочек мелких пор размером 1 - 2 мкм по границам зерен

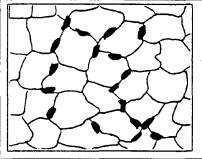

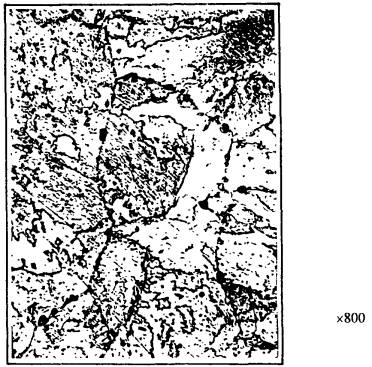

Рисунок 8 - Микроповрежденность металла на стадии IV.2п в виде цепочек, слившихся пор и микротрещин по границам зерен

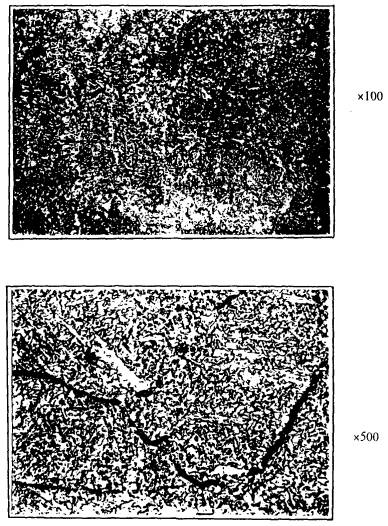

Рисунок 9 - Поврежденность металла на стадии V.1п в виде микротрещин по границам зерен

Рисунок 10 - Поврежденность металла на стадии V.2п в виде макротрещины в сочетании с микротрещинами

Таблица 6 - Рекомендуемые периодичность проведения эксплуатационного контроля и необходимость ремонта сварных соединений коллекторов котлов и паропроводов из теплоустойчивых хромомолибденованадиевых сталей, эксплуатирующихся в условиях ползучести

|

Исчерпание ресурса сварных соединений tн/tр (таблица 1) из сталей |

Рекомендуемая продолжительность эксплуатации до проведения контроля, тыс. ч, для сварных соединений типа |

Необходимость ремонта сварного соединения |

|||||

|

Стадия |

Этап |

12Х1МФ |

15Х1М1Ф |

ССС |

СССртэ, ТСС, ШСС |

||

|

Iп |

- |

£ 0,5 |

£ 0,6 |

Согласно требованиям по РД 10-262, РД 153-34.1-17.421 |

- |

||

|

IIп |

- |

0,5 - 0,6 |

0,6 - 0,7 |

40 - 50 |

20 - 25 |

- |

|

|

IIIп |

III.1п |

0,6 - 0,7 |

0,7 - 0,75 |

15 - 20 |

10 - 15 |

Может быть назначен ремонт |

|

|

III.2п |

0,6 - 0,75 |

0,75 - 0,8 |

10 - 15 |

7 - 10 |

Обязателен ремонт |

||

|

III.3п |

0,75 - 0,8 |

0,8 - 0,85 |

7 - 8 |

7 - 8 |

То же |

||

|

IVп |

IV.1п |

0,8 - 0,85 |

0,8 - 0,85 |

7 - 8 |

7 - 8 |

- » - |

|

|

|

IV.2п |

0,85 - 0,9 |

0,85 - 0,9 |

5 - 7 |

5 - 7 |

- » - |

|

|

Vп |

V.1п |

0,9 - 0,95 |

0,9 - 0,95 |

3 - 4 |

3 - 4 |

Немедленный ремонт или переварка сварного соединения, или замена поврежденной сварной детали |

|

|

|

V.2п |

0,95 - 1 |

0,95 - 1 |

3 - 4 |

3 - 4 |

||

|

Примечания 1 Контроль методами МПД, УЗК и MAP проводится сразу после ремонта сварного соединения и следующий контроль - в сроки, указанные в данной таблице. 2 Ремонт сварных соединений выполняется в соответствии с требованиями по РД 34.17.310. 3 Условные обозначения: ССС и СССртэ - стыковые сварные соединения равно- и разнотолщинных трубных элементов; ТСС и ШСС - тройниковые и штуцерные сварные соединения соответственно. |

|||||||

9 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ

9.1 Результаты металлографического анализа оформляются в журнале контроля и в заключении согласно приложению Б.

9.2 Журнал контроля служит первичным документом проведения металлографического анализа и должен заполняться металловедом, проводившим контроль. Форму журнала устанавливает организация, выполняющая контроль. Журнал должен иметь сквозную нумерацию страниц и скреплен подписью лица, отвечающего за оформление документации. Исправления должны быть заверены лицом, внесшим исправления.

Журнал и технологические карты контроля (приложение А) хранят не менее 5 лет с момента последней записи.

9.3 В журнал контроля вносят следующую информацию:

- номер технологической карты металлографического анализа;

- особенности микроповрежденности и микроструктуры металла исследованных зон сварного соединения с оценкой стадий структурного состояния:

- результаты контроля другими методами.

Все записи в журнале нумеруют. К журналу прилагают технологическую карту контроля.

9.4 Заключение о результатах контроля (приложение Б) оформляется на одно сварное соединение и подписывается руководителем службы контроля (начальником лаборатории металлов и сварки) и металловедом, проводившим металлографический анализ.

Допускается результаты металлографического анализа по сварным соединениям на отдельный паропровод оформлять в виде таблицы с подписью руководителя службы контроля и металловеда.

Заключение о результатах контроля подлежит хранению в течение всего срока эксплуатации данных коллекторов котлов и паропроводов.

ПРИЛОЖЕНИЕ А

(рекомендуемое)

ФОРМА ТЕХНОЛОГИЧЕСКОЙ КАРТЫ МЕТАЛЛОГРАФИЧЕСКОГО АНАЛИЗА

ТЕХНОЛОГИЧЕСКАЯ КАРТА № ___

металлографического анализа сварного соединения

___________________________________________________________________

коллектора котла, паропровода

|

Наименование электростанции _______________________________ Наименование объекта контроля ______________________________ Номер схемы (формуляра) ___________________________________ Номер сварного соединения __________________________________ Тип сварного соединения ____________________________________ (стыковое, тройниковое, штуцерное) Наружный диаметр и толщина стенки трубных элементов, мм _______________________________________ Марка стали _______________ Тип сварного соединения по условиям его выполнения _____________________________________________ (заводской шов, монтажный, ремонтный) Условия эксплуатации _______________________________________ (температура, °С, давление, МПа; наработка, тыс. ч) Метод металлографического анализа: РД 153-34.1-17.467-2001 «Экспрессный метод оценки остаточного ресурса сварных соединений коллекторов котлов и паропроводов по структурному фактору».

Наименование организации, разработавшей данную технологическую карту ____________________________________ Составитель ____________________(Ф.И.О.) Дата составления |

||||||||||

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

ФОРМА ЗАКЛЮЧЕНИЯ

ЗАКЛЮЧЕНИЕ №

Результаты металлографического анализа сварного соединения

|

Наименование электростанции ___________________________________ Наименование объекта контроля _________________________________ Номер схемы (формуляра) ______________________________________ Тип и номер сварного соединения ________________________________ Наименование контролирующей организации ______________________ Для контроля принят метод по РД 153-34.1-17.467-2001 «Экспрессный метод оценки остаточного ресурса сварных соединений коллекторов кот лов и паропроводов по структурному фактору» Дата проведения металлографического анализа _____________________ Материал исследования ________________________________________ (реплика, срез металла - микрошлиф) Номер технологической карты ___________________________________

Приложение - Микрофотографии поврежденности и структуры металла. Руководитель службы контроля (должность) ________________(Ф. И. О.) Контроль проводил (должность и квалификация) _____________ (Ф. И. О.) |

ПРИЛОЖЕНИЕ В

(справочное)

ПЕРЕЧЕНЬ НОРМАТИВНЫХ ДОКУМЕНТОВ, НА КОТОРЫЕ ДАНЫ ССЫЛКИ В РД 153-34.1-17.467-2001

|

Наименование НД |

Номер пункта |

|

|

Стали и сплавы. Методы выявления и определения величины зерна |

||

|

ОСТ 34-70-690-96 |

Металл паросилового оборудования электростанций. Методы металлографического анализа в условиях эксплуатации |

|

|

РД 10-262-98, РД 153-34.1-17.421-98 |

Типовая инструкция по контролю металла и продлению срока службы основных элементов котлов, турбин и трубопроводов тепловых электростанций |

Вводная часть, 1.1 |

|

Правила пожарной безопасности для энергетических предприятий |

||

|

РД 34.12.102-89 |

Правила организации работы с персоналом на предприятиях и в учреждениях энергетического производства |

|

|

Сварка, термообработка и контроль при ремонте сварных соединений трубных систем котлов и паропроводов в период эксплуатации |

||

|

Санитарные нормы проектирования промышленных предприятий |

||

|

- |

Правила технической эксплуатации электроустановок потребителей (М.: Главгосэнергонадзор России, 1997. -282 с.) |

|

|

- |

Правила техники безопасности при эксплуатации электроустановок потребителей (М.: Госэнергонадзор -АО «Энергосервис». 1994 - 139 с.) |

СОДЕРЖАНИЕ