| Информационная система |  |

МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВНОЕ НАУЧНО-ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО СТЕНДОВЫМ ИСПЫТАНИЯМ АНТИКОРРОЗИОННЫХ ПОКРЫТИЙ ДЛЯ ПОДЗЕМНЫХ ТЕПЛОПРОВОДОВ

РД 34.20.325

(МУ 34-70-151-86)

УДК 620.197.6.001.4:697.34

Срок действия установлен

с 01.10.87 г. до 01.10.97 г.

РАЗРАБОТАНО Производственным объединением по наладке, совершенствованию технологии и эксплуатации электростанций и сетей "Союзтехэнерго"

ИСПОЛНИТЕЛИ Р.М. СОКОЛОВ, Э.И. ПОРТЕР

УТВЕРЖДЕНО Главным научно-техническим управлением энергетики и электрификации 15.12.86 г.

Главный инженер В.В. НЕЧАЕВ

Настоящие Методические указания распространяются на антикоррозионные покрытия, которые могут быть применены для защиты от наружной коррозии труб подземных водяных тепловых сетей.

Методические указания предназначены для организаций, занимающихся разработкой и испытаниями антикоррозионных покрытий, и для предприятий тепловых сетей.

С выходом в свет настоящих Методических указаний прекращают свое действие "Методические указания по лабораторным испытаниям антикоррозионных покрытий для подземных теплопроводов" (М.: СЦНТИ ОРГРЭС, 1971).

1. Общие положения

1.1. Стендовые испытания антикоррозионных покрытий для подземных теплопроводов имеют целью в относительно короткий срок выявить защитные свойства покрытий для сопоставительной оценки и отбора наиболее эффективных из них.

1.2. Антикоррозионное покрытие, нанесенное на трубы, в процессе эксплуатации испытывает воздействие ряда факторов, вызывающих его старение и разрушение. В условиях подземных прокладок такими факторами являются тепло, влага, агрессивные среды, блуждающие токи. Покрытие должно обладать достаточно высокими защитными свойствами, чтобы в условиях эксплуатации обеспечить надежную защиту труб от наружной коррозии в течение всего нормативного срока службы тепловой сети (не менее 25 лет). Очевидно, что оценка стойкости покрытия применительно к условиям такой длительной эксплуатации возможна лишь путем ускоренных испытаний. Продолжительность испытаний может быть сокращена за счет проведения их при более жестких, чем эксплуатационные, режимах по температуре, влажности и другим факторам.

1.3. Стендовые испытания не позволяют в полной мере моделировать эксплуатационные условия работы покрытия на теплопроводе, особенно длительность воздействия тех или иных факторов. Поэтому результаты, получаемые при испытаниях на старение, позволяют дать лишь сравнительную оценку защитных свойств покрытия. В задачу испытаний входит не определение точного срока службы того или иного покрытия, а отбор наиболее стойких из них, способных в течение длительного времени сохранять защитные свойства в эксплуатационных условиях.

2. Основные показатели

2.1. Пригодность покрытия для антикоррозионной защиты труб тепловых сетей оценивается по следующим основным показателям:

удельному объемному электрическому сопротивлению;

сплошности;

прочности при ударе;

адгезии;

гибкости;

водопоглощению.

Указанные показатели определяются до испытаний покрытия на старение и в процессе этих испытаний через определенное количество часов.

2.2. До испытаний на старение и после полного цикла испытаний покрытие должно обладать удовлетворенными защитными свойствами (отсутствие разрушений и следов коррозии металла), физико-механические показатели должны отвечать следующим техническим требованиям:

- удельное объемное электрическое сопротивление rV ³ 1·108 Ом·см;

- прочность при ударе (при температуре 20 - 25 °С) для лакокрасочных и рулонных покрытий не ниже 30 кгс·см, для стеклоэмалевых - не ниже 7 кгс·см;

- адгезия удовлетворительная;

- сплошность 100 %;

- гибкость - отсутствие излома на оправке диаметром не более 100 мм*;

- водопоглощение не более 0,6 % после 120 ч*.

2.3. Погрешность определения значений этих показателей должна быть не более следующих значений:

- удельное объемное электрическое сопротивление rV ± 20 %;

- водопоглощение Wn ± 5 %.

______________________

* На стеклоэмалевые покрытия не распространяется.

2.4. Антикоррозионные покрытия, имеющие до начала испытаний физико-механические показатели, не соответствующие указанным выше техническим требованиям, испытаниям на старение не подлежат.

3. Условия испытаний и расчет параметров

3.1. Испытания на старение проводятся в условиях воздействия факторов, характерных для подземных прокладок тепловых сетей, и включают испытания на:

- термостойкость;

- термовлагостойкость;

- воздействие агрессивных сред;

- воздействие электрических потенциалов.

Дополнительно покрытие может быть подвергнуто испытаниям на истирание в случае, если оно предназначено к применению в бесканальных прокладках (приложение).

3.2. Испытания антикоррозионного покрытия на старение включают два этапа: предварительные (оценочные) испытания и испытания по полной программе.

Предварительные испытания предусматривают проверку на плоских образцах термостойкости покрытия в сушильных шкафах и термовлагостойкости в гигростатах в течение 1000 ч.

Испытаниям по полной программе подвергаются покрытия, удовлетворительно выдержавшие оценочные испытания.

3.3. В основу расчета режима испытаний на термостойкость положен наиболее распространенный график работы водяных тепловых сетей 150/70 °С и продолжительность стояния минимальных температур наружного воздуха, характерная для средней полосы. Анализ климатологических данных показывает, что продолжительность работы тепловой сети с максимальной температурой теплоносителя 147 - 150 °C для средней полосы составляет в среднем около 60 ч в год. Для нормативного срока службы тепловых сетей, равного 25 годам, это составляет 1500 ч. Для ужесточения условий испытаний на термостойкость принята продолжительность на 25 % больше, т.е. 1875 ч, и температура 150 °С.

Испытания на термостойкость проводятся на моделях труб с тепловой изоляцией и на плоских образцах без тепловой изоляции при указанном режиме. На рис. 1 приведен график изменения температур при испытаниях на термостойкость (недельный цикл). Режим испытаний предусматривает периодические (один раз в сутки) снижения температуры до комнатной (20 - 25 °С).

3.4. Для испытаний на термовлагостойкость принята температура 75 °C, при которой в условиях подземных прокладок тепловых сетей скорость коррозии достигает максимального значения.

Рис. 1. График изменения температуры при испытаниях на термостойкость (недельный цикл)

Продолжительность испытаний покрытия на моделях труб под увлажненной тепловой изоляцией определяется из расчета двух полных увлажнений в год (в весенний и осенний периоды), что за 25-летний срок службы тепловой сети составляет 50 циклов. При испытаниях продолжительность одного цикла увлажнения и последующего высыхания окружающей образец тепловой изоляции может быть принята равной одной неделе. Полное увлажнение тепловой изоляции на моделях труб достигается погружением образцов в сосуды с водой.

Испытание покрытия на плоских образцах производится в гигростате, где поддерживаются постоянная температура 75 °C и влажность 100 %. Продолжительность испытаний составляет 1500 ч.

Недельный график изменения температуры при испытаниях на термовлагостойкость приведен на рис. 2.

Рис. 2. График изменения температуры при испытаниях на термовлагостойкость (недельный цикл):

1 - период увлажнения; 2 - период сушки

3.5. Для оценки стойкости покрытия в агрессивных средах производится испытание образцов в растворе соляной кислоты со значением водородного показателя pH, равным 2,5, в растворе едкого натра со значением водородного показателя pH, равным 10,5, и в 3 %-ном растворе хлористого калия.

Продолжительность испытания в каждом виде агрессивных сред составляет 3000 ч. Испытания проводятся при комнатной температуре.

3.6. испытания под воздействием приложенных электрических потенциалов проводятся при значениях потенциалов, равных +0,5 В; +1,0 В; минус 0,5 В; минус 1,0 В. Продолжительность испытаний при каждом из указанных режимов составляет 1500 ч. Испытания проводятся при комнатной температуре. В качестве электролита при испытаниях применяется 3 %-ный раствор хлористого калия.

3.7. При проведении испытаний на старение допускаются колебания основных параметров в пределах, приведенных ниже:

|

Температура при испытаниях на термостойкость tT |

-5 °C |

|

Температура при испытаниях на термовлагостойкость tTB |

±5 °C |

|

Водородный показатель pH при испытаниях в кислых и щелочных средах |

±0,5 |

|

Напряжение при испытаниях с приложенными электрическими потенциалами V |

0,05 В |

4. Средства испытаний

4.1. Средства измерений

4.1.1. Общие требования к средствам измерений

При испытаниях должны применяться стандартизованные средства измерений, метрологически обеспеченные в соответствии с ГОСТ 8.513-84.

Средства измерений, используемые при испытаниях, должны пройти поверку и обеспечивать требуемую точность измерений. Для измерения параметров, не требующих при испытаниях нормированной точности, могут быть использованы индикаторы.

4.1.2. Средства измерения при нанесении покрытия

Для измерения вязкости материала при нанесении на образцы применяется вискозиметр ВЗ-4 и секундомер СДСпр-I с ценой деления секундной шкалы 0,1 с.

4.1.3. Средства измерений для определения физико-механических показателей

4.1.3.1. Для измерения толщины покрытия в диапазоне от 0 до 3000 мкм используется магнитный измеритель толщины покрытий МИП-10, погрешность которого составляет на диапазоне от 60 до 250 мкм ± (0,2АХ + 2) мкм, на диапазоне от 250 мкм и выше ± (0,2АХ + 5) мкм (АХ - номинальное значение измеряемой величины).

Для измерения толщины более 3000 мкм используются штангенциркули, точность измерения которых составляет 0,05 мм.

4.1.3.2. Для измерения удельного объемного электрического сопротивления используется тераомметр E6-13A. Основная погрешность прибора на рабочих поддиапазонах от 3·108 до 1011 Ом составляет ± 4 %; от 3·1011 до 1012 Ом ± 6 %; на рабочем поддиапазоне 1013 Ом ± 10 %.

4.1.3.3. Для измерения прочности при ударе используется прибор У-1А.

4.1.3.4. Для контроля сплошности используются дефектоскоп и лупа 4х.

Для лакокрасочных покрытий толщиной до 500 мкм применяется электроконтактный дефектоскоп ЛКД-1. Питание прибора осуществляется от аккумуляторной батареи, состоящей из элементов Д-0,1.

Для покрытий толщиной более 0,5 мм применяется искровой дефектоскоп ДИ-74.

Толщина контролируемого покрытия до 3 мм, до 6 и до 9 мм, напряжение на щупе 20 и 36 кВ, емкость аккумулятора 10 А·ч.

4.1.3.5. Для определения гибкости используется стандартная шкала гибкости (ГОСТ 6806-73) с дополнительными оправками диаметром 30 - 50 - 75 - 100 - 150 мм.

4.1.3.6. При определении водопоглощаемости используются весы лабораторные аналитические ВЛА-200г-М, погрешность которых составляет не более 0,1 мг.

4.1.4. Средства измерения для контроля параметров испытаний

4.1.4.1. Для измерения температуры при испытаниях применяются хромель-копелевые термопары с автоматическими регистрирующими приборами КСП-4 класса точности 0,5, а также лабораторные ртутные термометры с ценой деления 1,0 °С.

4.1.4.2. Для определения водородного показателя агрессивных растворов применяется pH-метр - милливольтметр рН-340. Измерения производятся в соответствии с инструкцией по эксплуатации прибора. Основная погрешность измерения на всех диапазонах не превышает ± 0,6 pH.

4.1.4.3. Для измерения напряжения постоянного тока при испытаниях с наложенными электрическими потенциалами применяются вольтметры постоянного тока с соответствующими диапазонами измерений и классом точности 0,5.

Для измерения напряжения переменного тока при испытаниях применяются вольтметры переменного тока Э-377 и Э-388 с классом точности 1,5.

4.1.5. Испытательное оборудование

Для испытаний на старение используется следующее оборудование:

сушильные лабораторные электрошкафы СНОЛЗ, 5.3, 5.3,5/3-ИЗ с автоматическим регулированием температуры; погрешность автоматического регулирования составляет ± 2 °C;

гигростаты Г-4 с автоматическим регулированием температуры; основная погрешность автоматического регулирования составляет ± 4 %.

5. Подготовка образцов к испытаниям

5.1. Для проведения испытаний подготавливаются образцы следующих типов:

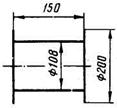

1 - модели труб стальные диаметром 100 мм длиной 150 мм с фланцами с односторонним (наружным) покрытием и тепловой изоляцией;

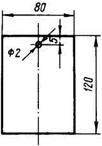

2 - пластины стальные размером 120×80×2 мм с односторонним покрытием;

3 - пластины стальные размером 120×80×2 мм с двухсторонним покрытием;

4 - пластины из жести размером 50×50×0,2 мм с двухсторонним покрытием;

5 - лента из жести размером 150×20×0,2 мм с односторонним покрытием.

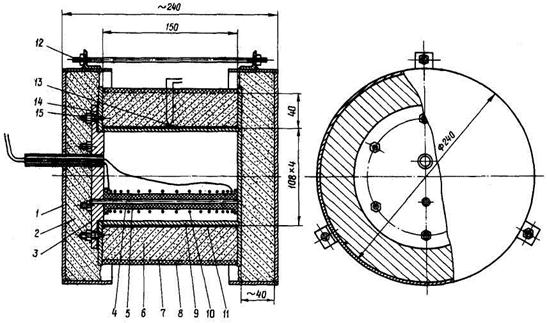

Виды образцов приведены на рис. 3.

Количество и номенклатура образцов для каждого вида испытаний даны в табл. 1.

Рис. 3. Виды образцов, подготавливаемых для испытаний:

|

а) |

в) |

|

б) |

г) |

а - образец типа 1 - модель трубы

с фланцами, материал Ст3 (из трубы диаметром 108/100 мм);

б - образец типа 2 - пластина металлическая, материал Ст3, толщина 2 мм;

в - образец типа 3 - пластина металлическая, материал белая жесть,

толщина 0,2 - 0,3 мм;

г - образец типа 4 - лента металлическая, материал белая жесть, толщина

0,2 - 0,3 мм

На образцах выбиваются порядковые номера или крепятся бирки с номерами с помощью проволоки из нержавеющего материала.

Модели труб, подготавливаемые для испытаний, имеют с торцов приварные фланцы - один глухой, другой с отверстием для установки электронагревателя. Для контроля за температурой на поверхности труб в их верхней части привариваются бобышки, в которые после нанесения покрытия зачеканиваются хромель-копелевые термоэлектрические термометры.

Номенклатура и количество образцов для каждого вида испытаний

|

Характеристика образцов |

Эталон |

Начальные физико-механические свойства |

Испытания на старение |

Всего |

|||||||||

|

Ударная прочность |

Адгезия |

Водопогло-щаемость |

Гибкость |

Термостойкость |

Термовлаго-стойкость |

Агрессивные среды |

Электрический потенциал |

||||||

|

Кислая среда |

Щелочная среда |

Локальный элемент |

Анодное поле |

Катодное поле |

|||||||||

|

Тип 1 |

|

||||||||||||

|

Модели труб с наружным антикоррозионным покрытием и тепловой изоляцией |

- |

- |

- |

- |

- |

10 |

10 |

- |

- |

- |

- |

- |

20 |

|

Тип 2 |

|

||||||||||||

|

Пластины стальные с односторонним антикоррозионным покрытием |

3+2* |

3+2* |

2+1* |

- |

- |

26+15* |

- |

11 |

11 |

5 |

11 |

11 |

83+20* |

|

Тип 3 |

|

||||||||||||

|

Пластины стальные с двухсторонним антикоррозионным покрытием |

2 |

- |

- |

- |

- |

- |

23+15* |

- |

- |

- |

- |

- |

25+15* |

|

Тип 4 |

|

||||||||||||

|

Пластины из жести с двухсторонним антикоррозионным покрытием |

- |

- |

- |

5 |

- |

- |

- |

- |

- |

- |

- |

- |

5 |

|

Тип 5 |

|

||||||||||||

|

Лента из жести с односторонним антикоррозионным покрытием |

- |

- |

- |

- |

3 |

14 |

- |

- |

- |

- |

- |

- |

17 |

|

* Количество образцов, необходимое для оценочных испытаний. |

|||||||||||||

5.2. При подготовке образцов особое внимание уделяется качеству нанесения покрытия. Покрытие наносится строго по заданной технологии.

Стальные образцы подвергаются механической пескоструйной или дробеструйной очистке до полного удаления продуктов коррозии и окалины. После очистки производится обдувка образцов сжатым воздухом и обезжиривание бензином, уайт-спиритом, или толуолом в зависимости от технологии.

Качество очистки проверяется сухим ватным тампоном, который после протирки образца должен оставаться чистым.

5.3. Окраска образцов производится пистолетами-распылителями или флейцевыми кистями. Подготовленные составы должны отвечать задаваемой условной вязкости, которая контролируется по вискозиметру ВЗ-4 в соответствии с ГОСТ 8420-74. За условную вязкость принимается время непрерывного истечения в секундах определенного объема материала через калиброванное сопло вискозиметра.

Тщательно перемешанный, однородный состав при температуре 20 ± 0,5 °C медленно заливается в установленный на штативе вискозиметр, сопло которого предварительно зажимается пальцем. Под сопло вискозиметра ставится сосуд. Вискозиметр должен быть заполнен вровень с краями. Избыток материала удаляется с помощью стеклянной пластины.

Одновременно с открытием сопла включается секундомер. В момент первого прерывания струи испытуемого материала секундомер останавливается и определяется время истечения.

Для окраски образцы устанавливаются на специальных подставках под углом 45° к горизонту (рис. 4). На этих же подставках производится и сушка покрытия.

В процессе нанесения покрытия определяется время высыхания в соответствии с ГОСТ 19007-73.

5.4. На всех подготовленных к испытаниям образцах производится проверка сплошности и измеряется толщина покрытия. Образцы, имеющие нарушения сплошности, к испытаниям не допускаются.

5.5. На модели труб после нанесения покрытия накладывается слой тепловой изоляции из минеральной ваты толщиной 40 мм. Поверх изоляции наносится асбоцементный покровный слой по металлической сетке. Толщина тепловой изоляции на всех моделях труб должна быть одинаковой.

Рис. 4. Подставка для образцов

6. Проведение испытаний

6.1. Испытания покрытия для определения физико-механических показателей

6.1.1. Определение толщины покрытия с помощью магнитного измерителя толщины МИП-10 производится по инструкции, приложенной к прибору. Измерение производится на каждом образце в пяти точках, после чего результаты усредняются.

6.1.2. Сплошность покрытия проверяется с помощью электроконтактного дефектоскопа ЛКД-1 в следующем порядке. В прибор устанавливаются две предварительно заряженные аккумуляторные батареи марки 7Д-0,115-VI.I (номинальное напряжение 8,4 В). Поролоновый тампон щупа увлажняется 3 %-ным раствором хлористого калия. Положительный вывод прибора присоединяется зажимом к металлическому образцу, и включается тумблер. Затем щупом прибора проверяется вся поверхность образца.

Места нарушения сплошности определяются по звуку зуммера и отклонению стрелки показывающего индикатора.

6.1.3. Значение удельного объемного электрического сопротивления покрытия (УОЭС) является одним из основных показателей, по которому оцениваются защитные свойства покрытия и, главным образом, динамика их изменения в процессе испытаний под воздействием внешних факторов.

Измерение УОЭС производится в соответствии с ГОСТ 6433.2-71 с помощью тераомметра E6-13A. Промежуточные измерения УОЭС на образцах, проходящих испытания, допускается производить по методу, предложенному ВНИИГ, который опробован рядом научно-исследовательских организаций (ВНИИГ, АКХ и др.) и успешно применяется при испытаниях антикоррозионных покрытий для трубопроводов тепловых сетей.

Значение удельного объемного электрического сопротивления rV (Ом·см) определяется по формуле:

|

|

(1) |

где

RV - электрическое сопротивление покрытия, измеренное тераомметром, Ом;

SA - площадь покрытия, контактирующего с измерительным электродом, см2;

b - среднее, арифметическое значение толщины покрытия, см.

Погрешность измерения определяется следующим образом:

|

|

(2) |

где

drV - относительная погрешность определения объемного электрического сопротивления покрытия rV, %;

![]() - фактическое значение удельного объемного

электрического сопротивления, Ом·см;

- фактическое значение удельного объемного

электрического сопротивления, Ом·см;

DrV - абсолютная погрешность определения удельного объемного электрического сопротивления покрытия rV, Ом·см, определяемая по формуле:

|

|

(3) |

где

DRV - абсолютная погрешность измерения электрического сопротивления покрытия, равная основной погрешности прибора, Ом;

Db - абсолютная погрешность измерения толщины покрытия b, равная основной погрешности прибора, мкм.

6.1.4. Определение ударной прочности производится по ГОСТ 4765-73. Пластина с испытываемым покрытием помещается на наковальню покрытием вверх. При этом пластина должна плотно прилегать к поверхности наковальни. Груз с помощью стопорного винта устанавливается на заданной высоте. Затем путем нажатия на кнопку груз освобождается и свободно падает на боек, который передает удар пластине. После удара покрытие на пластине рассматривается через лупу 1,25х. Высота сбрасывания груза при каждом повторном испытании увеличивается на 2 - 10 см.

Центр участка покрытия, подвергающегося проверке на удар, должен находиться на расстоянии не менее 20 мм от краев пластинки и от центра ранее испытанных участков.

За ударную прочность покрытия принимается наибольшая высота, при свободном падении с которой груз массой 1 кг не вызывает разрушения покрытия. Ударная прочность выражается в кгс·см (например, покрытие при высоте падения груза 34 см не разрушилось, разрушение произошло при высоте падения 35 см - ударная прочность составляет 34 кгс·см).

За результат испытаний принимается среднее арифметическое трех определений, проводимых последовательно на разных участках образца. Допускаемые отклонения от среднего значения должны быть не более 1 кгс·см.

6.1.5. Определение адгезии производится по ГОСТ 15140-78. Из приведенных в государственных стандартах методов рекомендуется применять метод решетчатых надрезов, сущность которого заключается в нанесении на лакокрасочное покрытие решетчатых надрезов и визуальной оценке состояния покрытия по четырехбалльной системе.

Испытания проводятся на двух образцах и не менее чем на трех участках поверхности каждого образца. На каждом испытуемом участке поверхности образца на расстоянии от края не менее 10 мм режущим инструментом по линейке или шаблону делается не менее шести параллельных надрезов до металла длиной не менее 20 мм на расстоянии 1,2 или 3 мм один от другого. Режущий инструмент (бритвенное лезвие в держателе или остроконечный скальпель) держится перпендикулярно поверхности образца, скорость резания должна быть от 20 до 40 мм/с. Аналогичным образом делаются надрезы в перпендикулярном направлении.

Расстояние между соседними решетками должно быть не менее 20 мм.

Размер единичного квадрата выбирается в зависимости от толщины покрытия: при толщине менее 60 мкм наносится решетка с единичным квадратом 1×1 мм, при толщине от 60 до 120 мкм - 2×2 мм, при толщине от 120 до 200 мкм - 3×3 мм. Контроль прорезания покрытия до металла осуществляется с помощью лупы. После нанесения надрезов для удаления отслоившихся частиц покрытия надо провести мягкой кистью по поверхности решетки в диагональном направлении по пять раз в прямом и обратном направлениях. Адгезия в баллах оценивается по табл. 2.

Таблица 2

Оценка (балл) адгезии покрытия по методу решетчатых надрезов

|

Балл |

Описание поверхности лакокрасочного покрытия после нанесения надрезов в виде сетки |

|

1 |

Края надрезов полностью гладкие, нет признаков отслаивания ни в одном из квадратов решетки |

|

2 |

Незначительное отслаивание покрытия в виде мелких чешуек в местах пересечения линий решетки. Нарушение наблюдается не менее чем на 5 % поверхности решетки |

|

3 |

Частичное или полное отслаивание покрытия вдоль линий надрезов решетки или в местах их пересечений. Нарушение наблюдается не менее чем на 5 % и не более чем на 35 % поверхности решетки |

|

4 |

Полное отслаивание покрытия или частичное, превышающее 35 % поверхности решетки |

Адгезию, оцененную в 1 и 2 балла, принято считать удовлетворительной.

6.1.6. Определение гибкости производится по ГОСТ 6806-73.

Устройство для проверки покрытия на изгиб представляет собой панель, на которой расположено 12 стальных хромированных стержней, девять из которых закреплены неподвижно, а три (верхний ряд) съемные для замены стержнями другого диаметра.

Пластинка накладывается на стержень наибольшего диаметра покрытием наружу, плотно прижимается к стержню и плавно огибается в течение 1 - 2 с на 180° вокруг стержня, затем покрытие в месте изгиба рассматривается в лупу на наличие трещин и отслаивания. Если дефекты отсутствуют, то производится изгиб образца каждый раз в другом месте последовательно от стержня большого диаметра к меньшему до тех пор, пока не будут обнаружены дефекты.

За результат испытаний принимается минимальный диаметр стержня в миллиметрах, при изгибе образца на котором испытуемое покрытие остается неповрежденным.

6.1.7. Определение влагопоглощаемости производится согласно ГОСТ 21513-76.

Сущность метода заключается в определении количества воды, сорбированной единицей массы покрытия при нахождении его в воде в течение установленного срока.

Испытания проводятся на пластинах из алюминиевых листов (ГОСТ 13722-68, ГОСТ 13726-68) размером 50×50 мм и толщиной 0,2 - 0,3 мм с отверстиями диаметром 1 - 2 мм в верхней части. Перед нанесением покрытия пластины нумеруются и взвешиваются на лабораторных аналитических весах с погрешностью не более 0,0001 г.

На пластины с двух сторон наносится покрытие. После полного высыхания покрытия пластины взвешиваются на весах и полностью погружаются в ванну с дистиллированной водой с температурой 20 ± 2 °C, где подвешиваются на медных крючках на расстоянии не менее 10 мм одна от другой. Через определенные промежутки времени (5 - 10 - 30 - 60 суток) образцы вынимаются, с них осторожно с помощью фильтровальной бумаги удаляется влага (до исчезновения сырых пятен), после чего образцы сразу же взвешиваются.

Водопоглощаемость (Wп) в процентах вычисляется по формуле:

где

m1 - масса пластины с покрытием до опыта, г;

m2 - масса пластины с покрытием после испытаний, г;

m0 - масса чистой пластины, г.

Испытания проводятся на трех образцах. За результат испытаний принимается среднее арифметическое трех параллельных определений, допускаемые расхождения между которыми на должны превышать 10 % среднего результата.

Погрешность измерения для каждого определения рассчитывается следующим образом:

|

|

(5) |

где

DWп - абсолютная погрешность определения водопоглощения, %, определяемая по формуле:

|

|

(6) |

dWп - относительная погрешность определения водопоглощения Wп, %;

![]() - фактическое значение водопоглощения, %;

- фактическое значение водопоглощения, %;

mc = m1 - m0 - масса покрытия до опыта (сухого), г;

mb = m2 - m0 - масса покрытия после опыта (с влагой), г;

m0, m1, m2 - см. обозначения к формуле (4);

Dm - абсолютная погрешность измерения массы образца, равная погрешности прибора, г.

6.2. Испытания покрытия на старение

6.2.1. Испытания на термостойкость

6.2.1.1. При максимальных температурах теплоносителя количество влаги, содержащейся в теплоизоляции, достигает минимального значения: под воздействием высоких температур происходит высушивание теплоизоляции в близлежащих к трубе слоях. Поэтому испытания покрытия на термостойкость проводятся на моделях труб, окруженных сухой теплоизоляцией.

Рис. 5. Модель трубы для испытаний покрытия на термостойкость и термовлагостойкость:

1 - крышка; 2 - теплоизоляция

(минеральная вата); 3 - крышка трубы;

4 - стержень для крепления нагревателя; 5 - основание нагревателя (керамика); 6

- теплоизоляция (минеральная вата);

7 - штукатурка (асбоцемент); 8 - сетка (сталь); 9 - труба с фланцами;

10 - электронагреватель (нихром);

11 - антикоррозионное покрытие; 12 - шпилька крышки;

13 - термоэлектрический термометр (хромель-копель); 14 - прокладка (паронит);

15 - шпилька трубы

6.2.1.2. Модель трубы для испытаний (рис. 5) представляет собой трубу 9 с внутренним диаметром 100 мм, наружным диаметром 108 мм длиной 150 мм, которая имеет с торцов два приварных фланца для удержания теплоизоляции. Внутри каждой трубы расположен электронагреватель 10, выполненный из навитой на керамическое основание 5 нихромовой проволоки диаметром 0,2 мм и сопротивлением 130 Ом и укрепленный на стержне 4 съемной крышки 3.

Для достижения равномерной температуры на наружной поверхности трубы нагреватель располагается в нижней ее части, а спираль нагревателя у торцов имеет более мелкий шаг.

В качестве теплоизоляции применяется минеральная вата с толщиной слоя около 40 мм, которая крепится на трубах с помощью металлической сетки 8 с асбоцементной штукатуркой 7, а на фланцах - с помощью специальных крышек 1, которые удерживаются стяжками 12.

Для контроля за температурой на поверхности трубы в ее верхней части в специально приваренной бобышке зачеканен хромель-копелевый термоэлектрический термометр 13, выведенный на многоточечный регистрирующий прибор КСП-4.

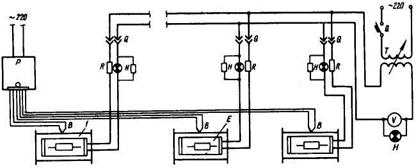

6.2.1.3. Для испытаний на термостойкость на моделях труб собирается установка, электрическая схема которой приведена на рис. 6. Модели труб питаются от одного регулятора напряжения PHO-250-10, с помощью которого ведется общее регулирование температурного режима на трубах путем изменения рабочего напряжения (по вольтметру V).

Для устранения перегрева, который может иметь место на отдельных трубах, в цепи питания каждой трубы предусмотрено сменное добавочное сопротивление R.

Заданная температура поддерживается в пределах 145 - 150 °С. Режим испытаний предусматривает периодические отключения нагревательных установок со снижением температуры на поверхности труб до 20 - 25 °С.

6.2.1.4. Проверка покрытия на термостойкость проводится параллельно на 10 моделях труб. Осмотр состояния покрытия производится через 500, 1000, 1500 и 1875 ч. При каждом осмотре две трубы снимаются с дальнейших испытаний, с них удаляется тепловая изоляция. Покрытие на этих трубах подвергается тщательному осмотру, при котором определяется изменение внешнего вида покрытия, фиксируется наличие и характер разрушений (трещины, вздутия и др.); проверяются сплошность и адгезия, дается общая оценка состояния покрытия на момент осмотра. Результаты осмотра заносятся в журнал наблюдений.

Рис. 6. Принципиальная схема установки для испытания покрытий на термостойкость:

1 - модель трубы; Р - регистрирующий

прибор; В - хромель-копелевый термоэлектрический термометр;

R - сменное сопротивление; Н - сигнальная лампа; Е - электронагреватель;

Q - включатель; Т - регулятор напряжения; V - вольтметр

6.2.1.5. Параллельно с испытаниями на моделях труб под слоем тепловой изоляции термостойкость покрытия проверяется на плоских образцах без тепловой изоляции. Основной задачей этих испытаний является проверка изменения физико-механических свойств покрытия при длительном воздействии высоких температур.

Испытания проводятся на образцах типа 2 и 5 с односторонним покрытием. Образцы помещаются в сушильные лабораторные шкафы СНОЛ на специальных подставках (см. рис. 4), где они располагаются под углом 45° к горизонту. После размещения образцов температура в шкафах повышается до заданного значения и поддерживается автоматически в пределах 145 - 150 °C с помощью встроенного терморегулятора. Режим испытаний на плоских образцах аналогичен режиму испытаний на моделях труб (см. рис. 1); продолжительность испытаний составляет 1875 ч. Осмотр образцов и определение физико-механических показателей покрытия производится через каждые 250 ч испытаний при заданной температуре. На всех образцах проверяется сплошность, измеряется удельное объемное электрическое сопротивление.

При осмотрах с испытаний снимаются два плоских образца типа 2 и два образца типа 5; на плоских образцах проверяются ударная прочность и адгезия. На образцах типа 5 проверяется гибкость.

6.2.2. Испытания на термовлагостойкость

6.2.2.1. Как указывалось выше, испытания покрытия на термовлагостойкость проводятся при температуре 70 - 80 °C, при которой в условиях подземных прокладок тепловых сетей скорость коррозии достигает максимального значения. Испытания проводятся на моделях труб с внутренним электрообогревом той же конструкции, что и при испытаниях на термостойкость. В качестве теплоизоляции применяется минеральная вата толщиной слоя около 40 мм. Покровный слой толщиной около 10 мм выполняется из асбоцементной штукатурки (70 % асбеста и 30 % цемента), нанесенной на металлическую сетку.

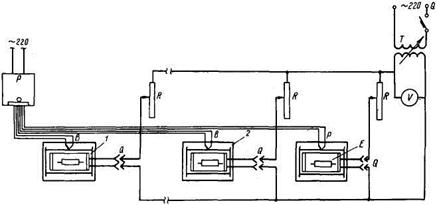

6.2.2.2. Для испытаний на термовлагостойкость собирается установка, электрическая схема которой приведена на рис. 7. Модели труб объединяются в группы по 10 шт. Питание групп осуществляется через регулятор напряжения PHO-250-10, которым производится общая регулировка теплового режима труб. Поскольку тепловые потери на отдельных трубах при испытаниях, как правило, различны, в электрические цепи электронагревателей труб включены реостаты, с помощью которых ведется регулирование температуры поверхности каждой из труб. Контроль за температурой поверхности труб так же, как и при испытаниях на термостойкость, осуществляется с помощью хромель-копелевых термоэлектрических термометров и многоточечного регистрирующего прибора КСП-4.

6.2.2.3. Для испытаний на термовлагостойкость модели труб помещаются в закрытые камеры, представляющие собой железный бачок диаметром 300 мм, длиной 300 мм с крышкой, которая крепится на болтах через резиновую прокладку (рис. 8). В нижней части камеры предусмотрена подставка из полосового железа для установки труб, а также отверстие диаметром 8 мм для дренирования конденсата, стекающего со стенок камеры в процессе испытаний. Размер камеры позволяет устанавливать в ней полностью смонтированную модель трубы (с теплоизоляцией и торцевыми крышками) и обеспечивать при этом воздушный зазор между трубой и стенкой камеры.

Рис. 7. Принципиальная схема установки для испытаний покрытий на термовлагостойкость:

2 - закрытая камера; R - реостат

(Остальные обозначения см. рис. 6)

В процессе испытаний теплоизоляция на трубах периодически увлажняется путем погружения моделей труб в цилиндрические сосуды с водопроводной водой комнатной температуры (рис. 9). Перед увлажнением торцевые крышки с торцевой теплоизоляцией снимаются. После увлажнения модели труб помещаются в закрытые камеры и нагреваются. Испытания ведутся при температуре поверхности труб 75 ± 5 °С. Благодаря непрерывному испарению влаги с поверхности увлажненной изоляции воздух в камерах при испытаниях имеет относительную влажность 100 %.

Осмотры покрытия производятся через 5, 10, 15 ... 50 циклов. При каждом осмотре с испытаний снимаются и освобождаются от тепловой изоляции две трубы, на которых:

определяется изменение внешнего вида покрытия, наличие и характер разрушений;

отмечается наличие и характер коррозии под пленкой покрытия;

проверяются сплошность и адгезия покрытия;

дается общая оценка состояния покрытия на момент осмотра.

1 - корпус; 2 - модель трубы в сборе; 3 - резиновая прокладка; 4 - крышка; 5 - подставка

Результаты осмотра заносятся в журнал наблюдений.

6.2.2.4. Параллельно с испытаниями на моделях труб под тепловой изоляцией проводятся испытания в гигростатах на плоских образцах с двухсторонним покрытием (тип 3), без тепловой изоляции. В задачу этих испытаний входит определение изменений физико-механических показателей покрытия при одновременном воздействии на него тепла и влаги. Испытания ведутся в гигростате Г-4 при температуре 75 ± 5 °C и относительной влажности воздуха 100 %. Гигростат Г-4 представляет собой герметичный шкаф, внутри которого расположена заполненная водой ванна с электрообогревом и стеллажи для размещения образцов. Заданная температура поддерживается автоматически с помощью манометрического показывающего и сигнализирующего термометра ТКП-160С, входящего в комплект установки.

Рис. 9. Увлажнение теплоизоляции на моделях труб

График испытаний в гигростате аналогичен приведенному на рис. 2, за исключением увлажнения погружением, которое в данном случае не производится.

Суммарная продолжительность испытаний в гигростате составляет 1500 ч. Осмотр и оценка состояния покрытия на образцах производится через каждые 200 ч. На всех образцах проверяется сплошность, измеряется удельное объемное электрическое сопротивление.

При каждом осмотре с испытаний снимаются по два образца, на которых проверяются ударная прочность и адгезия.

6.2.3. Испытания в агрессивных средах

6.2.3.1. В процессе эксплуатации антикоррозионное покрытие подвергается воздействию влаги, включающей агрессивные примеси, которые заносятся из окружающего грунта или являются следствием применения изоляционных материалов, обладающих высокой коррозионностью.

Для оценки стойкости покрытия в агрессивных средах в качестве химических агрессоров используются водные растворы соляной кислоты (HCl) с водородным показателем pН, 2,5, едкого натра (NaOH) с водородным показателем pH, 10,5, и 3 %-й раствор хлористого калия (KCl).

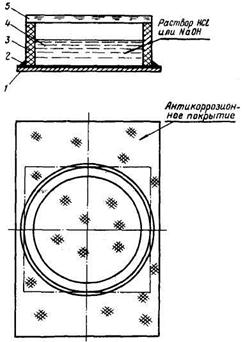

6.2.3.2. Испытания в кислых и щелочных средах проводятся на установках (ячейках), выполненных по схеме, приведенной на рис. 10. На плоский образец со стороны антикоррозионного покрытия с помощью специальной мастики (1 часть канифоли и 3 части битума) приклеивается стеклянный (или пластмассовый) цилиндр, который заполняется агрессивным раствором и закрывается крышкой.

6.2.3.3. Испытания покрытия под воздействием хлористого калия проводятся на локальных элементах. Эскиз такого элемента приведен на рис. 11. Локальный элемент состоит из цилиндра, приклеенного специальной мастикой на образец с антикоррозионным покрытием и заполненного 3 %-ным раствором хлористого калия, и цинкового электрода, помещенного в раствор. Стальная пластина и цинковый электрод в растворе представляют собой гальванический элемент, где пластина выполняет роль катода, а цинковый электрод - анода. Катод и анод соединены проводником через микроамперметр, который показывает наличие тока в цепи при нарушении сплошности покрытия в процессе испытаний.

Рис. 10. Ячейка для испытаний покрытия на воздействие кислых и щелочных сред:

1 - образец с антикоррозионным покрытием; 2 - мастика; 3 - цилиндр (стекло, пластмасса);

4 - раствор; 5 - крышка (оргстекло)

6.2.3.4. Продолжительность испытаний в каждом виде агрессивных сред составляет 3000 ч. В процессе испытаний через 250 - 500 - 1000 - 1500 ... ч на всех образцах производится осмотр покрытия, проверяется сплошность, измеряется удельное объемное электрическое сопротивление. Для образцов, проходящих испытания под воздействием кислых и щелочных сред, для проведения измерений из стаканчиков сливается раствор, внутренняя часть ячеек дважды промывается дистиллированной водой, после чего дефектоскопом проверяется сплошность покрытия. Ячейки, в которых покрытие сохранило сплошность, заливаются свежим 3 %-ным раствором хлористого калия, в них вводится медный контакт, укрепленный на сменной крышке, и производится измерение удельного объемного электрического сопротивления. После измерений ячейки дважды промываются дистиллированной водой, после чего в них заливаются свежие растворы.

В локальных элементах раствор заменяется еженедельно.

Рис. 11. Локальный элемент для испытания покрытия на воздействие раствора хлористого калия:

1 - верхний контакт (латунь); 2

- крышка (пластмасса); 3 - образец с антикоррозионным покрытием;

4 - электрод (цинк); 5 - цилиндр (стекло, пластмасса); 6 - мастика; 7 - нижний

контакт (латунь);

8 - 3 %-ный раствор KCl; 9 - проводник к микроамперметру

6.2.4. Испытания под воздействием электрических потенциалов

6.2.4.1. Трубопроводы подземных прокладок тепловых сетей, проходящие в зонах действия блуждающих токов, могут находиться под анодным (положительным) или катодным (отрицательным) потенциалами относительно земли. Антикоррозионное покрытие не должно разрушаться под воздействием этих потенциалов. Наибольшую опасность в отношении электрохимической коррозии представляют устойчивые анодные потенциалы. На участках трубопроводов с анодными потенциалами антикоррозионное покрытие подвергается наиболее интенсивному разрушению. Вместе с тем разрушение покрытия может иметь место и при катодных потенциалах.

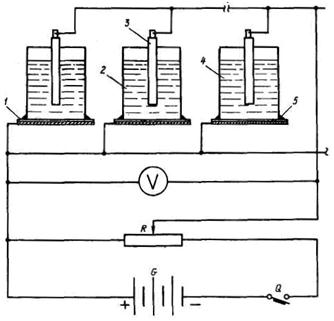

6.2.4.2. Испытания под воздействием электрических потенциалов проводятся на установке, схема которой приведена на рис. 12. На образцах с покрытием приклеиваются специальной мастикой цилиндры (стеклянные или пластмассовые), которые заполняются электролитом - 3 %-ным раствором хлористого калия. В электролит погружается угольный электрод. Питание группы ячеек производится от сухого гальванического элемента (1,5 В) через реостат, выполняющий функцию "делителя напряжения". Значение потенциала на образцах контролируется вольтметром.

6.2.4.3. Испытания проводятся при значениях потенциалов +0,5 В; +1,0 В; минус 0,5 В; минус 1,0 В. Продолжительность испытаний при каждом значении потенциала составляет 1500 ч. Образцы, выдержавшие испытания при +0,5 В и минус 0,5 В, переводятся на испытания соответственно при +1,0 В и минус 1,0 В. Общая продолжительность испытаний при анодном и катодном потенциалах составляет таким образом по 3000 ч. Испытания ведутся круглосуточно при нормальной температуре 20 - 25 °С.

Рис. 12. Схема установки для испытаний покрытия на воздействие электрических потенциалов:

1 - испытуемый образец с

покрытием; 2 - цилиндр (стекло, пластмасса);

3 - электрод (уголь); 4 -электролит (3 %-ный раствор KCl); 5 - мастика;

V - вольтметр; R - реостат; G - сухой гальванический элемент; Q - выключатель

В процессе испытаний через 250 - 500 - 1000 - 1500 ч на всех образцах производится осмотр покрытия, проверяется сплошность, измеряется удельное объемное электрическое сопротивление. При измерениях угольный электрод выполняет роль контакта. При осмотрах производится замена электролита в ячейках.

7. Требования безопасности

При проведении стендовых испытаний покрытий следует соблюдать требования безопасности в соответствии со следующими документами:

"Правила техники безопасности и производственной санитарии в промышленности строительных материалов" (М.: Стройиздат, 1981);

"Правила техники безопасности при эксплуатации электроустановок" (М.: Энергоиздат, 1982);

"Правила и нормы техники безопасности, пожарной безопасности и промышленной санитарии для окрасочных цехов" (М.: Машиностроение, 1977).

Приложение

Особенности испытаний стеклоэмалевых покрытий и покрытий для бесканальных теплопроводов

1. Особенности испытаний стеклоэмалевых покрытий

Для испытаний стеклоэмалевых покрытий, для которых в связи с технологическими особенностями их нанесения не представляется возможным подготовить типовые образцы (модели труб с фланцами и пластины), образцы изготавливаются из стальных эмалированных труб диаметром 325/310 мм по типам и размерам, показанным на рис. 13. Полукруглые образцы, получающиеся в результате разрезки трубы, используются для испытаний в сушильных шкафах, в гигростатах, на воздействие агрессивных сред и электрических потенциалов. Для проведения двух последних видов испытаний у цилиндрических стаканчиков, которые устанавливаются на образцы и заполняются агрессивными растворами или электролитом (см. рис. 10 и 11), нижние торцы обрабатываются по радиусу наружной поверхности эмалированных образцов.

Для испытаний на термостойкость и термовлагостойкость под тепловой изоляцией подготавливаются образцы труб диаметром 325/310 мм с внутренним электрообогревом (рис. 14).

При испытаниях на термовлагостойкость периодические увлажнения тепловой изоляции производятся через верхнюю часть металлического кожуха после предварительного снятия болтов 14. Функции герметической камеры при этих испытаниях выполняет кожух 2 и торцевые герметизирующие уплотнения, выполненные из термостойкого изола.

Рис. 13. Виды образцов для испытаний стеклоэмалевых покрытий:

1 - образец цилиндрический; 2 - образец полукруглый; 3 - разрезка трубы на образцы

Режимы испытаний и схемы установок для испытаний стеклоэмалевых покрытий аналогичны описанным выше (см. разд. 6).

2. Испытания на истирание

Антикоррозионные покрытия, предназначенные для применения в бесканальных прокладках тепловых сетей, могут быть подвергнуты дополнительным испытаниям на истирание.

Рис. 14. Модель трубы для испытаний стеклоэмалевого покрытия на термостойкость и термовлагостойкость:

1 - труба с наружным стеклоэмалевым покрытием; 2 - кожух (оцинкованное железо);

3 - электронагреватель; 4 - тепловая изоляция; 5 - покровный слой; 6 - воздушный зазор;

7 и 11 - крышки; 8 -

герметизирующее уплотнение (изол на мастике); 9 - прокладка (асбест);

10 - стяжка; 12 -резиновая прокладка; 13 - бобышка с термопарой ХК; 14 – болт

Трубопроводы тепловых сетей в процессе эксплуатации вследствие изменения температуры теплоносителя подвержены линейным температурным перемещениям, которые в бесканальных прокладках могут вызывать истирание антикоррозионного покрытия. Перемещающийся трубопровод одновременно испытывает нагрузку от расположенного над ним грунта.

Условия работы трубопровода при бесканальной прокладке моделируются на специальной установке, где трубопроводу с испытываемым покрытием сообщаются продольные перемещения. Величина перемещений и скорость движения трубы определяются в зависимости от характера изменения температуры воды в сети в течение отопительного сезона. Ориентировочные значения суммарной величины перемещений подающего трубопровода в течение года могут быть определены из следующих соображений.

По данным эксплуатации, температура воды в сети меняется один - два раза в сутки, причем эти изменения составляют в среднем 8 - 15 °С. Исходя из этих данных для расчета режима испытаний может быть ориентировочно принято, что в течение отопительного сезона (около 200 суток) имеет место около 400 изменений температуры на 10 °С.

Суммарное удлинение стального трубопровода протяженностью 100 м при коэффициенте линейного расширения стали 1,2·10-2 мм/(м·град) для указанных условий за отопительный сезон составит около 4,8 м, а за 25-летний срок эксплуатации около 120 м. К этому следует добавить удлинения, вызываемые изменениями температуры теплоносителя при ежегодных пусках и остановах тепловой сети, а также при испытаниях на расчетную температуру, проводимых один раз в два года. Эти удлинения за 25-летний срок службы сети составят около 7 м.

Приведенные цифры следует рассматривать как ориентировочные, поскольку не представляется возможным в полной мере учесть все перемещения, которые могут иметь место при эксплуатации. В связи с этим при испытаниях значение полученных расчетные путем перемещений рекомендуется принимать с коэффициентом 2, т.е. равным приблизительно 250 м.

Вертикальная нагрузка qb (кгс/м2) на трубопровод от давления грунта определяется по формуле:

|

qb = gг h0 , |

(8) |

где

gг - объемный вес грунта, кгс/м3;

h0 - расстояние от верха конструкции до поверхности земли, м.

Ниже приводятся нагрузки от давления грунта при его объемном весе gг = 1850 кгс/м3:

|

Глубина заложения трубы, м |

0,5 |

0,7 |

1,0 |

1,25 |

1,5 |

2,0 |

|

Давление грунта, кгс/м2 |

925 |

1295 |

1850 |

2312 |

2775 |

3700 |

Для испытаний на истирание нагрузка на трубу с покрытием принимается равной 2300 кгс/м2 исходя из глубины заложения 1,25 м. Для обсыпки трубы при испытаниях применяется речной песок с 10 - 15 % (по массе) гравийно-щебеночных включений.

Установка для испытаний на истирание приведена на рис. 15. Установка состоит из двух металлических ящиков (большего и малого), заполненных грунтом, привода, механических домкратов или грузов, посредством которых моделируются нагрузки на трубопровод от давления грунта. Образец с покрытием располагается в малом металлическом ящике. Нагрузка от домкратов или грузов передается через закрывающую ящик стальную плиту, выполняющую роль поршня. Привод состоит из электродвигателя, червячного и шестеренчатого редукторов и эксцентрика 8, посредством которых трубе с покрытием придается поступательно-возвратное движение с определенной скоростью и амплитудой. Эксцентрик за один оборот обеспечивает трубе два перемещения по 180 мм каждое при скорости перемещения 430 мм/ч.

Испытания проводятся на трубе диаметром 108×4 мм длиной 1500 мм. В трубе при испытаниях создается циркуляция воды с температурой 70 - 80 °С. Продолжительность испытания составляет 500 ч.

До начала испытаний по всей поверхности покрытия с помощью дефектоскопа проверяется сплошность. В ряде закоординированных точек с верху, с боков и с низу трубы измеряется начальная толщина покрытия.

Рис. 15. Схема установки для испытаний покрытия на истирание:

1 - образец с антикоррозионным

покрытием; 2 - малый ящик с песком; 3 - большой ящик с песком;

4 - плита; 5 - домкрат; 6 - упор для домкрата; 7 - электродвигатель; 8 -

эксцентрик;

9 - шестеренчатый редуктор; 10 - червячный редуктор; 11 - штуцер для горячей воды

Осмотр покрытия производится посла полного срока испытаний. При осмотре контролируется сплошность и измеряется толщина покрытия в закоординированных точках.