| Информационная система |  |

МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВНОЕ ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ ПО ЭКСПЛУАТАЦИИ ЭНЕРГОСИСТЕМ

ТИПОВАЯ ИНСТРУКЦИЯ

ПО ПУСКУ ИЗ РАЗЛИЧНЫХ

ТЕПЛОВЫХ СОСТОЯНИЙ

И ОСТАНОВУ ДУБЛЬ - БЛОКА

МОЩНОСТЬЮ 200 МВт

С ПРЯМОТОЧНЫМ КОТЛОМ

(для работы в режиме регулирования

нагрузки энергосистем )

Типовая инструкция составлена Всесоюзным дважды ордена Трудового Красного Знамени теплотехническим научно - исследовательским институтом им. Ф.Э. Дзержинского (канд. техн. наук Г.Д. АВРУЦКИЙ, инж. Н.В. ИВАНОВ, канд. техн. наук Б.И. ШМУКЛЕР) и предназначена для дубль - блоков мощностью 200 КВт с прямоточными котлами, переводимых в режим работы с частыми пусками и остановами. В основу Инструкции положены результаты исследований ВТИ, ОРГРЭС и ЛМЗ ускоренных режимов пусков и остановов дубль - блоков.

Типовая инструкция согласована с заводами - изготовителями основного энергетического оборудования, научно - исследовательскими институтами и электростанциями.

Полученные от организаций замечания по первой редакции Типовой инструкции и вытекающие из них изменения рассмотрены и согласованы на рабочей группе ВТИ и ОРГРЭС.

|

|

УТВЕРЖДАЮ: |

|

|

Главный инженер |

|

|

В.И. ГОРИН |

|

|

30 сентября 1976 г. |

1. ОБЩИЕ ПОЛОЖЕНИЯ

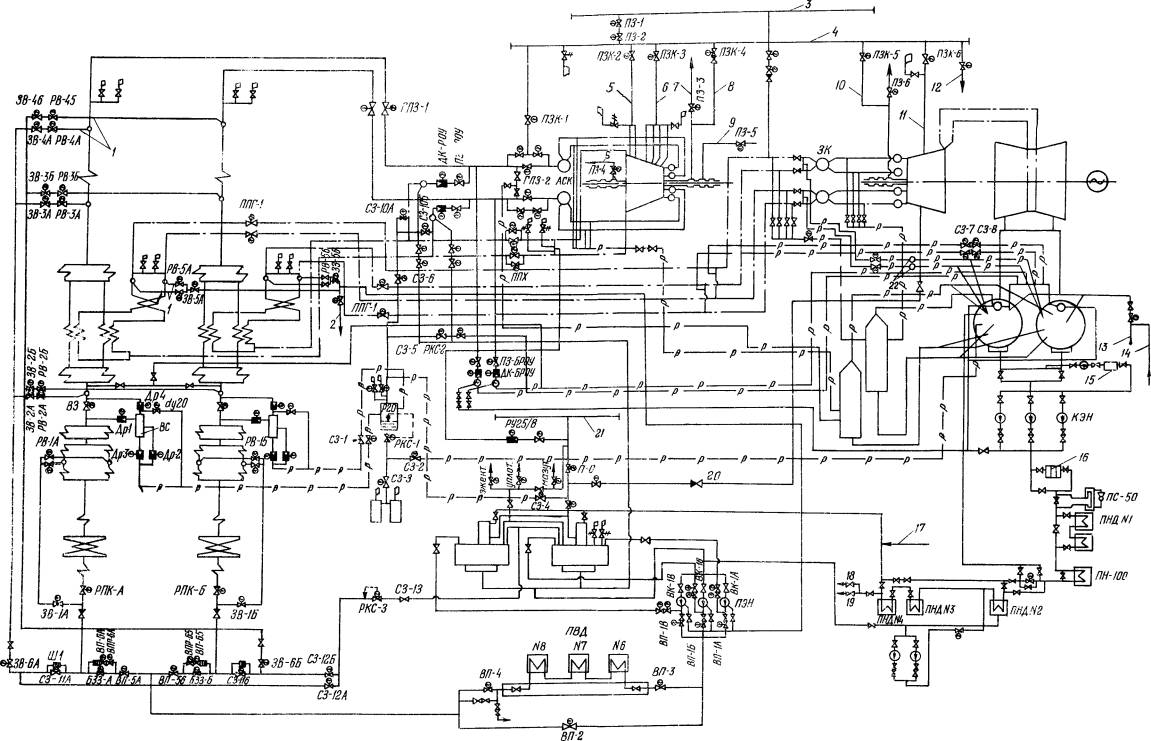

1.1. Настоящая Типовая инструкция разработана для дубль - блоков мощностью 200 МВт с прямоточными котлами Зи 0 (ПK-47, ПК-40-1, ПК-40-II и ПК-40-III) и турбинами K-200-130 ЛМЗ, оснащенных в полном объеме типовой пусковой схемой (рис. 1) основными элементами схемы являются:

- шиберные клапаны (Др-4) на отводе пара из встроенных сепараторов (ВС);

- растопочный расширитель на давление пара 20 кгс/см2 (Р-20);

- пусковые впрыски в паропроводы свежего и вторично перегретого пара;

- система постоянного расхода для регулирования давления в системе впрысков;

- система внешних обогревов турбины, питаемая паром из горячих паропроводов промперегрева соседнего дубль - блока при пусках из неостывшего состояния и собственным свежим паром - при пусках из холодного состояния;

- дренажные трубопроводы перепускных труб ЦВД увеличенных диаметров;

- задвижки на линии отсоса пара из переднего и заднего уплотнений ЦВД в отбор IV с блокировкой, запрещающей пуск турбины при закрытых задвижках.

В дополнение к типовой пусковой схеме должны быть установлены следующие элементы:

- второй расширитель дренажей турбины;

- дополнительные сбросные линии из горячих паропроводов промперегрева в конденсатор турбины Ду 250 мм с отдельными пароохладителями, понижающими температуру сбрасываемой среды до 160 - 180 °С;

- линия сброса дренажа из ПВД № 5 в конденсатор.

Сбросные линии из горячих паропроводов промперегрева должны быть присоединены вблизи защитных клапанов. Перед пароохладителями должно быть установлено по две задвижки. Должны быть выполнены блокировки, открывающие подачу охлаждающей воды в пароохладители при открытки паровых задвижек на указанных сбросных линиях. Из схемы исключены линии подвода пара на обогрев крышек стопорных клапанов и фланцев ЦСД, а также индивидуальные задвижки перед коробами обогрева фланцев и шпилек. Для условий одновременного пуска нескольких дубль - блоков необходима частичная (или полная) автоматизация пусковых операций и электрификации вспомогательной арматуры.

1.2. На основе Типовой инструкции должны быть разработаны местные рабочие инструкции с учетом особенностей оборудования и вида сжигаемого топлива.

1.3. Разбивка защит по группам и порядок их включения при пуске дубль-блока приведены в приложении 1, порядок включения автоматических регуляторов при пуске дубль-блока - в приложении 2.

Основные принципы организации режимов пуска и останова дубль-блока изложены в приложении 3.

Типовая инструкция составлена применительно к условиям эксплуатации дубль-блока с использованием КИП в полном объеме, предусмотренном Руководящими указаниями по объему оснащения тепловых электростанций контрольно-измерительными приборами, средствами авторегулирования, технологической защиты, блокировки и сигнализации (СЦНТИ ОРГРЭС, 1969), а также в дополнительном, приведенном в приложении 4.

1.4. В Типовой инструкции указаны последовательность и условия выполнения основных технологических операций при пуске и останове дубль-блока, приведены графики-задания наиболее распространенных модификаций пуска.

Содержащиеся в Типовой инструкции указания ориентированы на пуски дубль-блока с растопкой первого корпуса котла и последующим подключением второго корпуса.

1.5. Режимы пуска рассмотрены применительно к простоям продолжительностью 50 - 60; 35 - 40; 15 - 20 и 6 - 10 ч, наиболее характерным для дубль-блоков, участвующих в покрытии переменного графика электрической нагрузки. За основу принят режим пуска дубль-блока из неостывшего состояния (простой продолжительностью 50 - 60 ч). Приведены изменения в технологии, характерные для пусков после простоев продолжительностью 35 - 40 и 15 - 20 ч. Отдельно рассмотрены пуск дубль-блока из горячего состояния после простоя продолжительностью 6 - 10 ч из-за существенных отличий в технологии, а также основные особенности технологии, характерные для пусков из состояния горячего резерва, после простоев продолжительностью 70 - 90 ч и из холодного состояния. Из режимов останова дубль-блока рассмотрены наиболее распространенные: останов в резерв и останов с расхолаживанием котла и паропроводов.

1.6. Режимы пуска и останова дубль-блока и графики-задания разработаны исходя из условий соблюдения показателей надежности, заданных заводами-изготовителями, а также приведенных в приложении 5.

Перечень обозначений операций и параметров, принятых в графиках-заданиях, приведен в приложении 6.

1.7. При пуске допускается отклонение от параметров, задаваемых, графиком-заданием, не более + 20 °С по температуре свежего и вторично перегретого пара и ± 5 кгс/см2 по давлению свежего пара. При тепловых состояниях, не охваченных графиками-заданиями, пуск блока должен производиться по графику-заданию, соответствующему ближайшему более холодному состоянию турбины.

При задержках нагружения дубль-блока следует продолжать повышение температуры свежего и вторично перегретого пара в соответствии с графиком-заданием до номинальных значений.

Дальнейшее нагружение дубль-блока может быть ускорено, однако при этом должны соблюдаться критерии надежности оборудования, указанные в инструкциях заводов-изготовителей. При кратковременных задержках (до 30 мин) последующее нагружение турбины вести по графикам-заданиям. Во время таких задержек температуру свежего пара поддерживать постоянной.

1.8. В Типовой инструкции операции по электрической части дубль-блока приводятся в минимальном объеме. В полном объеме они должны быть приведены в местных инструкциях.

1.9. При отсутствии прямого измерения расхода топлива основным показателем, характеризующим последний при пуске дубль-блока, является температура газов в поворотной камере.

На графиках-заданиях пуска дубль-блока расход топлива приведен в относительных величинах;

соответствующие значения температуры газов в поворотной камере подлежат уточнению в местных инструкциях на основе испытаний конкретного типа котла.

1.10. Пуск блока запрещается при:

- неисправностях и условиях, оговоренных для основного и вспомогательного оборудования в действующих ПТЭ и заводских инструкциях;

- неисправности любой из защит, действующих на останов оборудования дубль-блока;

- неисправностях дистанционного управления оперативными регулирующими органами, а также арматурой, используемой при ликвидации аварийных положений;

- неплотностях в пароводяном тракте дубль-блока;

- повреждении опор и пружинных подвесок паропроводов.

Примечание. При неплотностях во фланцевых соединениях, сальниковых уплотнениях арматуры, неисправности отдельных регуляторов, блокировок, а также защит и дистанционного управления, кроме указанных в п. 1.10, пуск дубль-блока допускается только с разрешения главного инженера электростанции. С учетом требований инструкций заводов-изготовителей оборудования главным инженером электростанции может быть разрешен пуск дубль-блока при неисправности отдельных приборов.

1.11. Загрязнения из цикла выводятся при растопках корпусов котла на сепараторном режиме путем сброса воды из растопочного расширителя Р-20 и циркуляционный водовод, а затем в конденсатор турбины и далее на БОУ.

1.12. При пусках после простоев дубль-блока (корпуса котла) более 3 сут должно предусматриваться специальное время для проведения отмывки пароводяного тракта. При простоях меньшей продолжительности специального времени на отмывку не предусматривается, загрязнения из пароводяного тракта дубль-блока выводятся в течение времени, предусмотренного графиком-заданием пуска. Сброс воды из расширителя в конденсатор турбины и на БОУ переводится при уменьшении содержания соединений железа (в пересчете на Fe) и кремниевой кислоты (в пересчете на SiO3) в сбросной воде до 300 мкг/кг.

Время проведения операций по подключению пароперегревателя котла определяется при пусках после простея любой продолжительности только технологическими условиями пуска дубль-блока и по показателям водного режима не ограничивается.

1.13. Типовой инструкцией не вводятся ограничения по числу пусков. Впредь до опережающего накопления опыта частых пусков на специально выделенных дубль-блоках - "лидерах" на действующих электростанциях число пусков необходимо распределять равномерно по всем дубль-блокам. Допустимое число пусков дубль-блока, предусмотренных настоящей Типовой инструкцией, будет дополнительно регламентировано после испытания дубль-блоков - "лидеров".

1.14. Пуск дубль-блока должен производиться с фиксированием времени проведения основных технологических операций в пусковых ведомостях.

Рис.1. Типовая пусковая схема дубль-блока 200 МВт с турбиной К-200-130

и прямоточным котлом:

1 - пусковой впрыск; 2 - аварийный впрыск; 3

- вторично перегретый пар соседних энергоблоков; 4 - пусковой коллектор турбины;

5 - на шпильки ЦВД; 6 - на фланцы ЦВД; 7 - в отбор II; 8 - на уплотнение ЦВД; 9 - в отбор IV; 10 - на уплотнение ЦСД; 11 - на шпильки ЦСД;

12 - в ПИ-100; 13 - химически очищенная вода; 14 - от насосов БЗК; 15 -

конденсатоочистка; 16 - основной эжектор; 17 - от насосов БЗК;

18 - в БЗК; 19 - в конденсатор; 20 - от

отбора III; 21 - коллектор на давление пара 8 - 13 кгс/см2;

22 - пароохладители

![]() - паропроводы свежего пара и питательной

воды;

- паропроводы свежего пара и питательной

воды; ![]() - паропроводы промперегрева;

- паропроводы промперегрева;

![]() - сбросные и дренажно-продувочные

трубопроводы

- сбросные и дренажно-продувочные

трубопроводы

2. ПУСК ДУБЛЬ-БЛОКА ИЗ НЕОСТЫВШЕГО СОСТОЯНИЯ

2.1. Подготовительные операции

2.1.1. Перед пуском дубль-блока осмотреть все основное и вспомогательное оборудование и подготовить его к пуску в соответствии с инструкциями по эксплуатации. При этом необходимо убедиться в:

- окончании всех работ на оборудовании и закрытии нарядов, снятии закороток и заземлений;

- исправном состоянии телефонной связи, рабочего и аварийного освещения основного и вспомогательного оборудования, БЩУ и местных щитов;

- наличии противопожарного инвентаря (шлангов, огнетушителей и др.) в специально отведенных местах;

- устранении всех дефектов и замечаний по работе оборудования, записанных в журнале дефектов оборудования в период работы дубль-блока до останова.

В оперативном журнале начальника смены ответственным лицом должна быть сделана запись о завершении всех работ и о времени начала пусковых операций на дубль-блоке.

2.1.2. Предупредить о предстоящем пуске дубль-блока:

- начальника смены электроцеха - для подготовки к сборке схем электродвигателей вспомогательного оборудования;

- начальника смены химического цеха -для подготовки к анализам питательной воды, пара и газа и к включению БОУ;

- начальника смены цеха тепловой автоматики и измерений - для подготовки и включения контрольно-измерительных приборов, автоматических регуляторов, защит и блокировок;

- начальника смены топливно-транспортного цеха - для подготовки к бесперебойному обеспечению топливом.

2.1.3. Проверить:

- запас обессоленной воды в баках и ее качество;

- заполнение водой деаэратора и конденсатора;

- давление газа в станционных газопроводах;

- подогрев мазута в емкостях и готовность оборудования мазутного хозяйства к подаче мазута в котельную;

- наличие комплектов рабочих и резервных мазутных форсунок;

- запас топлива в бункерах сырого угля;

- правильность установки грузов на всех предохранительных клапанах дубль-блока;

- уровень масла в масляных баках;

- исправность АВР масляных насосов системы смазки турбины и уплотнений генератора (оставить в работе по одному насосу);

- работу регулятора давления масла и перепада давлений "масло-водород" системы уплотнения генератора;

- схему соединений и надежность питания собственных нужд дубль-блока;

- изоляцию генератора, трансформатора, резервного возбудителя;

- готовность действующего оборудования электростанции для обеспечения дубль-блока сторонним паром.

Опробовать:

- дистанционное управление выключателем блока и АГП;

- управление шунтовым реостатом.

2.1.4. Собрать электрические схемы электродвигателей дистанционного управления арматурой и шиберами. Подать напряжение на питание КИП, устройств защит, автоматики и сигнализации.

2.1.5. Включить все КИП и отметить время их включения на диаграммах.

Опробовать дистанционное управление оперативной арматурой и шиберами с проверкой сигнализации их пояснения. Проверить работоспособность штатных и пусковых автоматических регуляторов.

2.1.6. Собрать схему для проверки с помощью дистанционного управления приводов выключателей трансформатора собственных нужд, а также электродвигателей 6 кВ ПЭН и дутьевых вентиляторов (на обе частоты вращения). Проверить действие приводов.

2.1.7. Проверить технологические защиты, блокировки и сигнализацию в соответствии с местной инструкцией по эксплуатации автоматики и защит. В оперативном журнале записать результаты проверки защит. Деблокировать защиты, препятствующие пуску дубль-блока (см. приложение 1).

2.1.8. Собрать рабочие электрические схемы всех электродвигателей собственных нужд дубль-блока.

2.1.9. Подготовить к синхронизации силовую и вторичные схемы генератора (блока генератор-трансформатор) в соответствии с местной инструкцией.

2.1.10. Убедиться в закрытии задвижек на трубопроводе подачи пара к деаэратору от отборов турбины и растопочного расширителя Р-20. Подготовить схему для подачи пара от постороннего источника на собственные нужды дубль-блока (к деаэратору, уплотнениям турбины, эжекторам и на мазутное хозяйство), открыть дренажи трубопроводов для их прогрева. Паром от постороннего источника прогреть трубопроводы собственных нужд дубль-блока и поставить их под давление.

2.1.11. Подготовить схему для подачи пара от горячих паропроводов промперегрева соседних дубль-блоков в пусковой коллектор турбины, для чего:

- проверить закрытие всей запорной и сбросной арматуры в схеме пускового коллектора;

- открыть дренажи перемычки, соединяющей промежуточные пароперегреватели соседних энергоблоков с пусковым коллектором пускаемой турбины;

- открыть дренаж из пускового коллектора в ПН-100 и дренажи индивидуальных коллекторов подачи пара на обогревы ранцев и шпилек.

2.1.12. Собрать схемы газовоздушного тракта котла, подачи газа, мазутопроводов, технического водоснабжения, пожаротушения и очистки РВП в соответствии с местными инструкциями.

2.1.13. Подготовить к включению тягодутьевое оборудование котла, системы пылеприготовления, электрофильтры, системы механизированного шлакоудаления и гидрозолоудаления, установку дробеструйной очистки, паровую обдувку и калориферную установку котла в соответствии со специальными инструкциями.

2.1.14. В соответствии с указаниями местных инструкций по пуску и обслуживанию турбоагрегата выполнить следующие операции:

- собрать схему циркуляционного водоснабжения турбины и технического водоснабжения вспомогательных механизмов;

- установить расход охлаждающей воды через конденсатор турбины;

- включить систему регенерации низкого давления по основному конденсату, пару, дренажу и воздуху с каскадным отводом дренажа всех подогревателей в конденсатор турбины; включить регуляторы уровня ПНД;

- включить ПВД по пару, воздуху с отводом дренажа из ПВД в конденсатор; собрать схему ПВД по питательной воде (открыть ВП-3, ВП-4 и закрыть ВП-2 на обводе ПВД), включить регулятор уровня ПВД, опробовать защиту ПВД (без впускного клапана) в соответствии с Руководящий указаниями по объему оснащения тепловых электрических станций контрольно-измерительными приборами, средствами авторегулирования технологической защиты, блокировки и сигнализации" (СЦНТИ ОРГРЭС, 1969), после чего восстановить схему включения ПВД по пару и питательной воде;

- опробовать масляные насосы системы смазки турбоагрегата и уплотнений генератора, проверить их блокировки и оставить в работе по одному насосу; включить в работу регуляторы давления масла и перепада давлений "масло-водород" системы уплотнений генератора;

- включить в работу валоповоротное устройство турбины;

- включить в работу один конденсатный насос; в соответствии с указаниями мастной инструкции включить в работу БОУ; включить регулятор уровня в конденсаторе;

- собрать схему подпитки дубль-блока обессоленной водой из БЗК в конденсатор;

- включить в работу насосы системы регулирования турбины; опробовать работу органов парораспределения и защиты турбины;

- подготовить к пуску пусковой и основные эжекторы, эжекторы вакуумного охладителя отсоса пара из уплотнений.

2.1.15. Открыть задвижку на перемычке между всасывающими трубопроводами ПЭН и сливными насосами ПНД.

Включить сливные насосы для предпусковой деаэрации и подать сторонний пар в деаэратор. Включить регулятор давления в деаэраторе с уставкой 0,2 - 0,5 кгс/см2. Нагреть воду в деаэраторе до температуры насыщения (104 - 110 °C).

2.1.16. Прогреть перемычку от соседнего энергоблока до задвижек ПЗК пускового коллектора турбины, для чего открыть задвижки на подводе пара горячего промперегрева соседних энергоблоков и прогреть трубопровод перемычки между энергоблоками до задвижки ПЗ-1 в течение 15 мин. Открыть задвижки ПЗ-1 и ПЗ-2 и плавно поднять давление в пусковом коллекторе до 10 кгс/см2. Прогреть трубопровод коллектора до 400 °С.

2.1.17. Включить в работу пусковой и основные эжекторы и начать набор вакуума. Включить эжектор уплотнений турбины и подать к нему пар. Пусковой эжектор отключить после достижения вакуума в конденсаторе 0,65 кгс/см2 (500 мм рт. ст.).

2.1.18. Подать пар на концевые уплотнения турбины и включить в работу регулятор подачи пара на уплотнения.

2.1.19. Сразу после подачи пара на уплотнения при открытых задвижках ПЗ-3 и ПЗ-6 открытием задвижек ПЗК-4, ПЗК-5 подать горячий пар от пускового коллектора турбины в камеры первых отсосов из передних уплотнений ЦВД и ЦСД для предварительного прогрева роторов. Закрыть дренажи перемычки, соединяющей промежуточные пароперегреватели соседних энергоблоков с пусковыми коллекторами. После 10-минутного прогрева трубопроводов закрыть задвижки ПЗ-3 и ПЗ-6, тем самым направив весь расход пара в камеры уплотнений. Дренаж из пускового коллектора в ПН-100 не закрывать до подачи пара на обогрев фланцев - шпилек.

Остановить избыточное давление греющего пара в передних уплотнениях ЦВД и ЦСД 1,0 - 1,5; 2,0 - 2,5 и 3,5 - 4,0 кгс/см2 при пусках после простоев продолжительностью соответственно 50 - 60; 35 - 40 и 15 - 20 ч.

При подаче греющего пара температура нагрева нижних стенок обоих корпусов в зоне паровпуска допускается на 50 °С выше температуры нагрева верхних стенок.

2.1.20. Приступить к прогреву трубопроводов, подводящих пар на системы внешних обогревов турбины, для чего при закрытых задвижках на сбросе пара в ПН-100 открыть задвижки ПЗК-2, ПЗК-3, ПЗК-6, установить ими избыточное давление 2 кгс/см2 и греть трубопроводы до включения систем, но не менее 30 мин.

Примечания: 1. При пусках после простоя продолжительностью менее 15 - 20 ч ПЗК-3 не открывать.

2. Предохранительные клапаны системы обогрева фланцев должны быть настроены на давление 4 кгс/см2.

2.1.21. Собрать схему пароводяного тракта и растопочных трубопроводов обоих корпусов котла для заполнения водой и прокачки по контуру деаэратор - тракт до ВЗ - ВС - Р-20 - циркуляционный водовод. При этом выполнить следующие операции:

а) задвижку ВП-5 на питательном трубопроводе;

б) задвижку ВП-6 на шайбовом обводе БЗЗ;

в) регулирующий питательный клапан РПК;

г) задвижки СЗ-12, CЗ-13 и клапан РКС-3 на сливе воды в деаэратор из системы впрысков;

д) регулирующий клапан Др-1 перед ВС;

е) клапаны Др-2 и Др-3 на сбросе среды из ВС;

ж) задвижку CЗ-1 на сбросе среды из ВС;

з) регулирующий клапан PKC-1 и задвижку СЗ-3 на сбросе среды из расширителя Р-20;

и) дренажи перед клапаном Др-4 и за ВЗ.

Примечание. Если перед сборкой схемы пароперегреватель был заполнен водой, его необходимо предварительно сдренировать;

к) все воздушники водопарового тракта до ВЗ;

л) вентили на импульсных линиях КИП, автоматики и защиты;

м) вентили в местах отбора проб воды.

2.1.21.2. Закрыть:

а) задвижку БЗЗ на питательном трубопроводе;

б) клапан ВПР-6 на шайбовом обводе БЗЗ;

в) задвижку C3-11 на подводе воды к системе пусковых впрысков;

г) общий запорный вентиль ЗВ-6, индивидуальные запорные вентили и регулирующие клапаны всех штатных и пусковых впрысков;

д) встроенную задвижку;

е) клапан Др-4 на трубопроводе отвода пара из ВС;

ж) задвижку СЗ-2 на сбросе среды из расширителя Р-20 в конденсатор;

з) задвижки СЗ-4, СЗ-5, CЗ-6 и клапан РКС-2 на трубопроводе отвода пара из расширителя Р-20;

и) задвижки CЗ-10 на трубопроводах подвода пара из расширителя Р-20 в холодные паропроводы промперегрева;

к) все дренажи водопарового тракта котла (кроме указанных в п. 2.1.21.1).

л) все воздушники тракта котла за ВЗ и промежуточного пароперегревателя;

м) все дренажи и продувочные вентили на импульсных линиях КИП, автоматики и защиты.

2.1.22. Подготовить схему паропроводов дубль-блока к растопке, для чего:

а) задвижку ГПЗ-1 на паропроводе свежего пара;

б) паровую задвижку БРОУ (ПЗ-БРОУ) и клапан ДК-БРОУ растапливаемого корпуса;

в) задвижку на линии подвода воды к охладителю БРОУ растапливаемого корпуса;

г) паровую задвину РОУ (ПЗ-РОУ);

д) задвижки ППГ-1 на горячих паропроводах промперегрева;

е) задвижки СЗ-7, СЗ-8 и СЗ-9 на сбросных трубопроводах растапливаемого корпуса;

ж) дренажи перепускных труб ЦСД;

з) дренажи перед ГПЗ-2 и перепускных труб ЦВД;

и) дренажи паропроводов промперегрева перед ППГ-2;

к) дренажи трубопроводов отборов турбины.

а) задвижку ГПЗ-2 и ее байпас;

б) задвижку и клапан РУ-25/8;

в) задвижки ППГ-2;

г) АСК, ЗК, регулирующие клапаны ЦВД и ЦСД турбины;

д) регулирующий клапан на подводе воды к охладителю БРОУ;

е) задвижку ППХ на холодных паропроводах промперегрева;

ж) клапан ДК-РОУ и арматуру ее охладителя;

з) дренажи цилиндров турбины;

и) вентили отбора проб пара в местах отбора;

к) задвижки ПЗ-4, ПЗ-5 на трубопроводах отсоса пара из переднего и заднего уплотнений ЦВД в отбор IV;

д) ПЗ-БРОУ и ДК-БРОУ второго корпуса котла;

м) задвижку на подводе к охладителю БРОУ второго корпуса котла;

н) задвижки СЗ-7, СЗ-8, СЗ-9 второго корпуса котла.

2.1.23. После окончания предпусковой деаэрации приступить к заполнению второго корпуса котла водой, для чего:

а) отключить сливные насосы и закрыть задвижку на перемычке между ними и всасывающим коллектором ПЭН;

б) включить на рециркуляцию ПЭН и поставить под давление питательную линию корпуса до БЗЗ;

в) регулирующим клапаном ВПР-6 шайбового обвода БЗЗ установить 30 %-ный расход питательной воды (90 т/ч) на втором корпусе котла;

г) следить за воздушниками тракта до ВЗ, закрыть их при появлении сплошной струи воды.

2.1.24. Включить подпитку конденсатора обессоленной водой от БЗК и вести контроль за уровнем воды в питательных емкостях, режимом деаэрации и заполнением котла.

2.1.25. Одновременно с заполнением котла водой включить регулятор уровня в деаэраторе.

2.1.26. После заполнения второго корпуса поднять давление воды перед ВЗ до 140 - 150 кгс/см2, оперируя клапанами BПP-6, Др-1, и включить регулятор Др-1. Опробовать защиту ПВД по первому пределу (с контролем закрытия впускного клапана), после чего восстановить схему включения ПВД по пару и питательной воде.

2.1.27. Перейти на основную схему питания, прикрыв РПК и открыв БЗЗ, закрыть задвижку ВП-6 и клапан BПP-6. Провести прокачку воды для окончательного удаления воздуха.

2.1.28. Закупорить корпус по водяному тракту, закрыв РПК, БЗЗ, Др-2, Др-3, и, проверив закрытие Др-1, приступить к заполнению водой первого корпуса котла, проводя операции по пп. 2.1.23, 2.1.26 и 2.1.27. По окончании накачки клапаном РПК установить растопочный расход питательной воды (90 т/ч) и включить растопочный регулятор питания первого корпуса котла.

Примечание. Видимому по шкале прибора значению расхода воды 90 т/ч при температуре 100 - 150 °С соответствует действительный расход питательной воды 100 т/ч.

2.1.29. Включить дымосос, дутьевой вентилятор, регенеративный воздухоподогреватель, провентилировать газовоздушный тракт. Установить минимальный расход воздуха и включить регулятор разрежения в топке первого корпуса котла.

2.1.30. При растопке на газе заполнить газом и продуть газопроводы. При растопке на мазуте поставить под давление и прогреть мазутопроводы корпуса и установить растопочные давление и температуру мазута перед форсунками.

2.2. Пуск дубль-блока (рис. 2, 3, 4)

2.2.1. При вакууме в конденсаторе не менее 0,71 кгс/см2 (550 мv рт. ст.) включить две - три горелки (форсунки) нижнего яруса и установить стартовый расход топлива на уровне 14 - 15 % номинального. Температура газов в поворотной камере котла не должна превышать 500 °С.

Примечания: 1. При растопке на мазуте первоначально рекомендуется зажигать одну - две газовые горелки с последующей их заменой мазутными форсунками.

2. Давление мазута перед форсунками должно быть указано в местных инструкциях.

2.2.2. При повышении давления в расширителе Р-20 до 4 - 5 кгс/см2 для ускорения прогрева системы промперегрева открыть задвижки СЗ-6 и СЗ-10; установить уровень воды в расширителе Р-20 и включить регулятор PKC-1. Включить регулятор РКС-2, исходя из поддержания давления в расширителе Р-20 на уровне 15 кгс/см2 (задвижка СЗ-5 откроется в результате действия блокировки).

2.2.3. При повышении температуры пара в сбросном трубопроводе БРОУ до 160 °С ввести в работу охладитель БРОУ и поддерживать регулятором указанную температуру.

2.2.4. По указанию начальника сиены химического цеха при вакууме в конденсаторе не менее 0,78 кгс/см2 (600 мм рт. ст.) перевести сброс воды из расширителя Р-20 в конденсатор турбины, для чего открыть задвижку СЗ-2 и закрыть задвижку CЗ-3.

2.2.5. При достижении температуры среды перед ВЗ 260 °С начать подключение пароперегревателя по следующей технологии:

- включить впрыск в пароприемное устройство конденсатора;

- открыть клапан Др-4 на 5 % по УП и сделать выдержку 5 мин;

- с интервалами 2 мин открывать Др-4 по 5 % до 30 %, по 10 % - до 50 % и далее в один прием до 100 % по УП. Температура пара за первой после сепаратора перегревательной поверхностью должна быть не менее чем на 30 °С выше температуры насыщения при давлении в пароперегревателе. В случае поникания давления в сепараторе до 30 кгс/см2 - открытие клапана Др-4 прекратить, возобновив его по мере повышения давления в сепараторе;

- закрыть дренажи за ВЗ и перед Др-4.

2.2.6. При пуске после простоя менее 40 ч по окончании подключения пароперегревателя увеличить расход топлива до 18 - 20 % номинального.

При пусках после простоев большей продолжительности увеличение расхода топлива произвести непосредственно перед толчком ротора турбины.

2.2.7. После подключения пароперегревателя котла начать прикрытие клапана Др-2 и включить в работу его регулятор.

Примечание. Эксплуатация дубль - блоков в режиме частых пусков и остановов без регулятора клапана Др-2 не допускается.

При эпизодических пусках и ручном управлении прикрытие клапана Др-2 вести в соответствии с расходом топлива или температурой газов в поворотной камере, поддерживая превышение над температурой насыщения за первой перегревательной поверхностью после ВС не менее 30 °С.

2.2.8. При достижении температуры свежего пара перед ГПЗ-2 260 °С подвести пар на прогрев системы промперегрева, открыв ДК-РОУ и прикрыв ДК-БРОУ. Включением регулятора поддерживать температуру пара за ДК-РОУ на уровне выхлопа ЦВД. Подвести пар из расширителя Р-20 в деаэратор, для чего открыть задвижку СЗ-4 и закрыть задвижки СЗ-6, СЗ-10 и П-0. Открыть полностью клапан греющего пара деаэратора. При повышении давления в деаэраторе до 2 кгс/см2 включить регулятор давления с уставкой 2 кгс/см2.

2.2.9. После того как относительные расширения РВД и РСД достигнут положительных значений (Δℓ > 0), включить системы обогрева шпилек ЦВД и ЦСД. Расход пара установить полным открытием задвижек на линии отсоса пара в ПН-100. Закрыть дренаж из пускового коллектора в ПН-100. Через 10 мин после включения в системах обогрева шпилек установить давление 2 кгс/см2, закрыть дренажи индивидуальных коллекторов подачи пара на обогревы шпилек.

2.2.10. После повышения температуры свежего пара до температуры АСК закрыть дренажи перед ГПЗ-2 и начать операции по прогреву АСК, ГПЗ-2 обоих корпусов котла и перепускных труб ЦВД, для чего:

- при закрытых регулирующих клапанах турбины открыть стопорные клапаны ЦВД и ЦСД;

- плавным открытием задвижки на байпасе ГПЗ-2 первого корпуса ступенчато по 5 кгс/см2 поднять давление в стопорных клапанах до 10 кгс/см2;

- подорвать ГПЗ-2 первого корпуса и с помощью ее байпаса подрегулировать давление в стопорных клапанах на уровне 20 - 25 кгс/см2;

- создать избыточное давление 2 - 3 кгс/см2 в ЦВД турбины, открыв задвижку ППХ и при необходимости прикрыв задвижки СЗ-7 и СЗ-8;

- закрыть ГПЗ-1 и открыть ГПЗ-2 второго корпуса, открыть дренаж между ними.

Примечание. Закрытие дренажей ГПЗ-2 целесообразно осуществлять с помощью блокировки.

2.2.11. После повышения температуры пара перед отводом из системы промперегрева в конденсатор до температуры верха ЦСД начать прогрев перепускных труб среднего давления, а также задвижек ППГ-2 второго корпуса котла, для чего:

- проверить закрытие регулирующих клапанов ЦСД;

- прикрыть клапан ДК-РОУ из условия обеспечения в системе промперегрева избыточного давления 2 - 3 кгс/см2; открыть ДК-БРОУ исходя из поддержания постоянного давления свежего пара;

- открытием задвижек ППГ-2 первого корпуса котла установить в перепускных трубах давление 1,5 - 2,0 кгс/см2;

- закрыть задвижку ППГ-1 и открыть задвижку ППГ-2 второго корпуса котла и открыть дренаж между ними.

2.2.12. При достижении температуры свежего пара за котлом на 100 °С выше температуры самой нагретой части ЦВД ввести в работу пусковой впрыск в паропровод свежего пара, для чего:

- включить в работу регулятор давления воды в системе впрысков (РКС-3), задав перепад давлений на регулирующем клапане пускового впрыска 20 - 30 кгс/см2;

- открыть запорные вентили ЗВ-6, ЗВ-4 и включить регулятор клапана РВ-4, поддерживать клапаном температуру свежего пара в соответствии с графиком - заданием.

2.2.13. При достижении температуры металла перепускных труб среднего давления 100 - 120 °С считать их прогрев законченным. После этого обеспарить систему промперегрева, для чего:

- закрыть клапан ДК-РОУ, задвижку ПЗ-РОУ и открыть клапан ДК-БРОУ;

- после полного обеспаривания системы промперегрева закрыть задвижки СЗ-7 и СЗ-8. Проверить открытие задвижек на линиях обеспаривания ЗК.

2.2.14. Начало операций по развороту турбины допускается при выполнении следующих условий:

- температура свежего пара перед ГПЗ-2 должна превышать температуру верха ЦВД в зоне паровпуска на 100 °С;

- температура вторично перегретого пара перед отводом из системы промперегрева в конденсатор должна превышать температуру паровпуска ЦСД на 50 - 70 °С;

- температура наружной поверхности фланца АСК должна быть ниже температуры корпуса ЦВД не более чем на 10 - 15 °С;

- вакуум в конденсаторе должен быть не ниже 0,78 кгс/см2 (600 мм рт. ст.).

Примечания: 1. При пуске после 50 - 60 ч простоя до толчка ротора температура середины фланца ЦВД и ЦСД в зоне паровпуска должна быть выше температуры стенки соответственно на 30 и 60 °С, а при пусках после 15 - 20 ч простоя - не менее чем на 10 и 30 °С.

2. Во всем диапазоне нагрузок при пуске температура шпилек ЦВД должна быть не выше 440 °С, а шпилек ЦСД - не выше 490 °С.

2.2.15. Перед началом операций по развороту турбины проверить и записать в журнал температуру основных узлов турбины и относительные расширения роторов.

Открыть задвижки ПЗ-4, ПЗ-5 на линиях отсоса пара из передних уплотнений ЦВД в отбор IV.

При вращении ротора валоповоротным устройством проверить отклонение стрелки указателя искривления вала, которое не должно превышать 0,07 мм. Проверить искривление ротора специальным приспособлением с индикатором.

Примечания: 1. Биение по индикатору не должно превышать 0,05 мм.

2. Биение места, по которому производится касание индикатора, не должно превышать 0,03 мм на холодном роторе.

2.2.16. После стабилизации режима на котле при устойчивом поддержании параметров пара в соответствии с графиком - заданием открыть полностью ГПЗ-2, закрыть ее байпас и открытием регулирующих клапанов произвести толчок ротора турбины и повысить частоту вращения до 600 об/мин. Осмотреть и прослушать турбину в течение 3 - 5 мин.

2.2.17. Сразу после толчка ротора турбины приступить к растопке второго корпуса котла исходя из ее завершения ко времени окончания нагружения на первом корпусе котла.

При понижении давления в деаэраторе до 0,5 кгс/см2 снизить уставку регулятору давления до 0,2 - 0,5 кгс/см2 и перевести деаэратор на питание паром от общестанционной магистрали (открыть задвижку П-0) параллельно с расширителен Р-20 (задвижка СЗ-4 остается открытой).

2.2.18. По окончании осмотра, проверки искривления ротора и прослушивания турбогенератора повысить частоту вращения ротора турбины до 3000 об/мин. При частоте вращения 2850 - 2900 об/мин осуществить переход с пускового маслонасоса на главный. Повышение частоты вращения ротора турбины до 3000 об/мин проводить непрерывно, без задержек, при полностью открытом клапане ДК-БРОУ и понижающемся давлении свежего пара. К моменту выхода на холостой ход вакуум в конденсаторе турбины должен быть не менее 0,88 кгс/см2 (650 мм рт. ст.). После появления легкого парения из штоков клапанов открыть задвижку на линии отсоса пара из штоков в деаэратор.

При повышении частоты вращения ротора турбины следить за температурой масла, поступающего на подшипники, искривлением вала ротора, вибрацией турбоагрегата, осевым сдвигом и относительным удлинением роторов в соответствии с заводской инструкцией.

2.2.19. Сразу после достижения частоты вращения ротора турбины 3000 об/мин увеличить расход топлива до 34 - 36 % номинального, включив дополнительные горелки (форсунки) верхнего яруса, что соответствует выходу котла на прямоточный режим.

2.2.20. При частоте вращения ротора турбины 3000 об/мин возбудить генератор и проверить оборудование под рабочий напряжением. Убедившись в нормальной работе турбины и генератора, синхронизировать и включить генератор в сеть, вслед за этим открыть полностью регулирующие клапаны турбины, закрыть паровой и водяной клапаны БРОУ, взять начальную нагрузку не менее 10 МВт и повысить ее в течение 5 мин до 30 МВт.

2.2.21. После взятия начальной нагрузки выполнить следующие операции:

- закрыть дренажи паропроводов системы промперегрева, перепускных труб высокого и среднего давления, отборов турбины;

- при нагрузке не менее 20 МВт ввести в работу пусковые впрыски в горячие паропроводы промперегрева, для чего открыть запорный вентиль ЗВ-5 и включить в работу регуляторы обоих клапанов (левого и правого) РВ-5, поддерживая ими температуру промперегрева в соответствии с графиками - заданиями.

Примечание. При пусках после простоя более 60 ч пусковые впрыски в паропроводы промперегрева не включать.

2.2.22. Поднять нагрузку турбины до 30 МВт в соответствии с графиком - заданием. Воздействием на задатчики регуляторов пусковых впрысков регулировать значения температуры свежего и вторично перегретого пара, выдергивая заданный графиком - заданием темп их повышения.

2.2.23. При повышении температуры среды перед ВЗ до 360 °С перевести корпус котла на прямоточный режим и отключить его от расширителя Р-20, для чего:

- проверить закрытие клапана Др-2 и постепенно закрыть полностью клапан Др-3;

- закрыть задвижку CЗ-1.

Примечание. Если второй корпус котла не растапливается, дополнительно закрыть задвижки СЗ-2, СЗ-4 и клапан PKС-1;

- снять напряжение с электроприводов сбросной арматуры ВС (Др-2, Др-3, CЗ-1);

- увеличить раскол питательной воды до 110 - 120 т/ч, не допуская повышения температуры пара перед ВЗ выше 400 °С (при пусках после 15 - 20 ч простоя - выше 450 °C);

- включить в работу штатный впрыск перед выходной ступенью пароперегревателя и аварийный впрыск промежуточного пароперегревателя, поддерживая в дальнейшем пусковые впрыски в диапазоне регулирования.

2.2.24. При нагрузке дубль - блока 30 МВт перевести электрические собственные нужды дубль - блока на рабочее питание и включить АВР питания секций 6 кВ.

2.2.25. При нагрузке турбогенератора 30 МВт перевести корпус котла на номинальное давление, для чего:

- плавным прикрытием регулирующих клапанов турбины поднять давление в перегревательном тракте до номинального в соответствии с графиками - заданиями. Давление пара перед ВЗ при этом не должно превышать 170 кгс/см2;

- открыть ВЗ;

- регулирующими клапанами ЦВД подрегулировать давление перед турбиной;

- включить в работу регулятор давления "До себя" на турбине;

- перевести систему впрысков на полное давление, для этого отключить регулятор, воздействующий на клапан РКС-3, закрыть РКС-3, CЗ-12, CЗ-13, открыть CЗ-11 и снять напряжение с их приводов;

- по мере необходимости вводить в работу штатные впрыски котла и включать их регуляторы.

После выполнения перечисленных операций проверить открытие клапана Др-1 и снять напряжение с электроприводов ВЗ, Др-1.

Примечания: 1. При пусках после простоев продолжительностью более 20 ч параллельно с подъемом давления свежего пара повышать его температуру в соответствии с графиками - заданиями.

2. На котлах, предназначенных для сжигания твердого топлива, операции по переходу с растопочного топлива на основное должны быть указаны в местных инструкциях.

2.2.26. Продолжить нагружение дубль - блока до 80 - 100 МВт в соответствии с графиком - заданием путем увеличения нагрузки первого корпуса котла. В процессе нагружения дубль - блока повышать температуру свежего и вторично перегретого пара, воздействуя на штатные и пусковые впрыски и выдерживать предусмотренный графиком - заданием темп ее повышения.

Пусковой впрыск свежего пара поддерживать в диапазоне регулирования с помощью штатных впрысков.

2.2.27. При нагрузке 40 МВт и разности температур по ширине фланца ЦВД в районе регулирующей ступени 20 - 30 °С открытием задвижек на сбросе пара в ПН-100 установить расход пара через систему обогрева фланцев ЦВД. Плавно поднять избыточное давление в коробах до 1 кгс/см2. В системе обогрева шпилек ЦВД увеличить давление до 3 кгс/см2. Закрыть дренажи системы обогрева фланцев.

Примечание. При пуске после простоя продолжительностью 20 ч и менее подача пара в систему обогрева фланцев ЦВД не требуется в связи с высокой эффективностью системы обогрева шпилек ЦВД.

2.2.28. При нагрузке 40 - 60 МВт прекратить подачу греющего пара на передние уплотнения ЦВД и ЦСД и открыть запорные задвижки на линиях отсоса пара из передних уплотнений в отборы II и IV (ПЗ-3, ПЗ-6).

2.2.29. После повышения нагрузки дубль - блока до 60 МВт перевести питание деаэратора на отбор III турбины с уставкой 2 кгс/см2.

При этом отключить подвод стороннего пара (закрыть П-0) и расширитель Р-20 от деаэратора (закрыть СЗ-4). При повышении давления в расширителе Р-20 до 15 кгс/см2 проверить открытие СЗ-5 и РКС-2 под воздействием блокировки и регулятора.

2.2.30. При нагрузке 60 - 70 МВт включить в работу один сливной насос ПНД, отключить линию сброса из ПНД № 2 в конденсатор; при нагрузке 80 МВт перевести дренаж ПВД на деаэратор, закрыв сброс в конденсатор.

2.2.31. При нагрузке дубль - блока 80 - 100 МВт подключить второй корпус котла в соответствии с п. 3.10. Продолжить нагружение дубль - блока до 200 МВт путем увеличения нагрузки второго корпуса котла.

2.2.32. При нагрузке 150 МВт включить в работу второй конденсатный насос, перевести эжекторы с резервного пара на отборный; изменить уставку регулятору давления в деаэраторе на рабочую (6 кгс/см2).

2.2.33. Включить второй ПЭН при нагрузке 180 МВт.

Примечание. Максимальная нагрузка блока, обеспечиваемая работой одного ПЭН, уточняется в местных инструкциях.

2.2.34. К моменту достижения номинальной нагрузки дубль - блока температура свежего пара должна быть 500 °С, вторично перегретого - не ниже 510 - 520 °С.

При номинальной нагрузке перевести уплотнения турбины с резервного пара на собственный деаэраторный пар. После взятия номинальной нагрузки и 30 - минутной выдержки отключить систему внешних обогревов турбины.

2.2.35. При достижении номинальной температуры свежего и вторично перегретого пара за поверхностями нагрева, контролируемыми основными средствами регулирования, перевести их на автоматическое управление. Отключить пусковые впрыски (закрыть ЗВ-4, РВ-4, ЗВ-5, РВ-5).

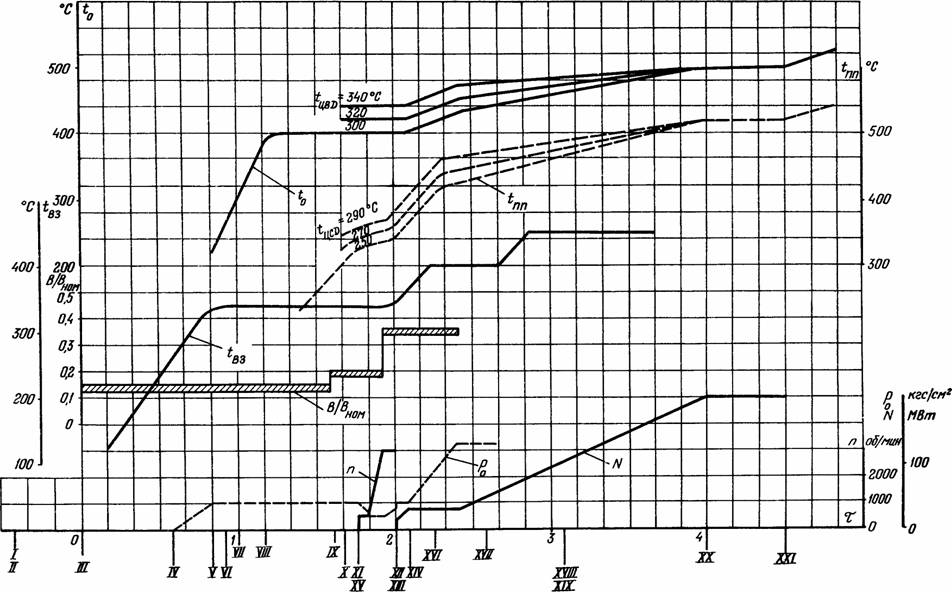

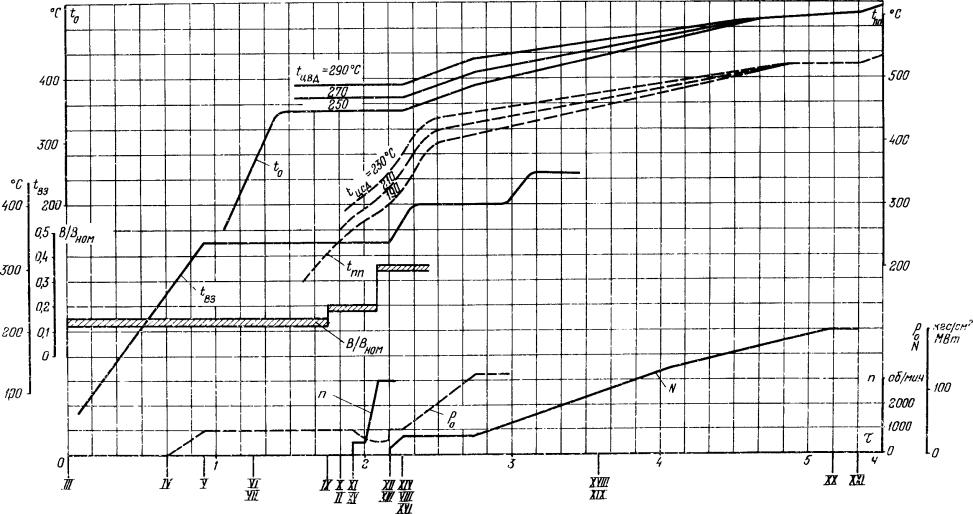

Рис. 2. График-задание пуска дубль-блока из неостывшего состояния

(температура корпусов ЦВД и ЦСД в зоне паровпуска соответственно 300 и 250 °С,

продолжительность простоя 50 - 60 ч)

Обозначения см. в приложении 6

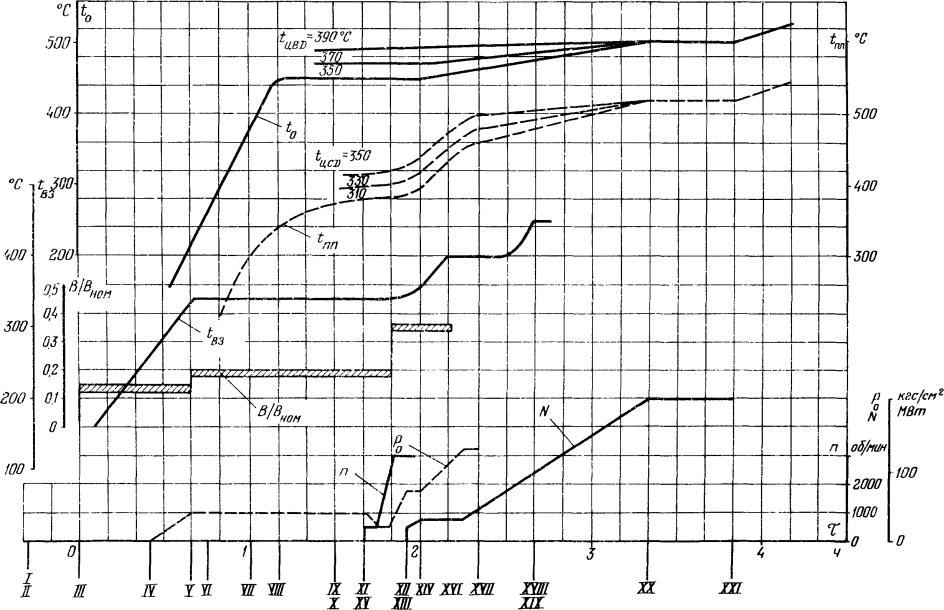

Рас. 3. График-задание пуска дубль-блока из неостывшего состояния

(температура корпусов ЦВЦ и ЦСД в зоне паровпуска соответственно 350 и 310 °С,

продолжительность простоя 35 - 40 ч)

Обозначения см. в приложении 6

Рис. 4. График-задание пуска дубль-блока из неостывшего состояния

(температура корпусов ЦВД и ЦСД в зоне паровпуска соответственно 400 и 370 °С,

продолжительность простоя 15 - 20 ч)

Обозначения см. в приложении 6

3. РАСТОПКА И ПОДКЛЮЧЕНИЕ ВТОРОГО КОРПУСА КОТЛА

ПРИ ПУСКАХ ИЗ НЕОСТЫВШЕГО СОСТОЯНИЯ

3.1. Собрать схему пароводяного тракта котла в соответствии с пп. 2.1.22.1, б, в, е; 2.1.22.2, д, ж, и; открыть Др-2, Др-3, БЗЗ и клапаном РПК установить растопочный расход воды, включив растопочный регулятор питания, и подготовить корпус к розжигу в соответствии с пп. 2.1.29 и 2.1.30.

Примечания: При растопке второго корпуса котла рекомендуется зажигать горелки (форсунки) верхнего яруса. При этом температура газов в поворотной камере не должна превышать 550 °С.

2. Открытие ДК-БРОУ произвести непосредственно перед розжигом горелок, предварительно закрыть ГПЗ-2 и открыть ГПЗ-1.

3.2. После установления стартового расхода топлива и повышения температуры газов в поворотной камере до 450 °С начать прогрев системы промперегрева паром от турбины, для чего закрыть ППГ-2, открыть ППГ-1 и приоткрыть задвижку ППХ.

При установлении избыточного давления в системе промперегрева открыть полностью задвижки СЗ-7, СЗ-8, наблюдая за вакуумом в конденсаторе.

Вслед за этим подрегулировать открытие задвижки ППХ таким образом, чтобы снижение нагрузки на турбине не превышало 3 - 5 МВт.

3.3. Выполнить операции по подключению пароперегревателя в соответствии с п. 2.2.5.

3.4. После окончания подключения пароперегревателя увеличить расход топлива до 34 - 36 % номинального, включив дополнительные горелки для вывода котла на прямоточный режим.

3.5. При достижении температуры свежего пара за котлом 260 °С увеличить расход пара, поступающего на прогрев системы промперегрева, открыв задвижку ПЗ-РОУ, клапан ДК-РОУ и прикрыв клапан ДК-БРОУ.

3.6. При повышении температуры среды перед ВЗ до 360 °С перевести корпус котла на прямоточный режим, для чего:

а) последовательно закрыть клапаны Др-2, Др-3, задвижки CЗ-1, СЗ-2, СЗ-4, СЗ-5 и клапаны PKC-1, РКС-2;

б) увеличить расход питательной воды до 110 - 120 т/ч, не допуская повышения температуры пара перед ВЗ выше 450 °С.

3.7. При повышении температуры металла паропроводов свежего пара перед отводом на БРОУ и горячего промперегрева перед отводом в конденсатор до уровня, который не более чем на 30 °С ниже температур свежего и вторично перегретого пара первого корпуса, считать прогрев паропроводов второго корпуса законченном. Закрыть ДК и ПЗ-РОУ, параллельно открыть ДК-БРОУ, поддерживая постоянным давление свежего пара. Закрыть задвижки СЗ-7 и СЗ-8.

3.8. Перевести второй корпус котла на номинальное давление свежего пара путем плавного прикрытия клапана ДК-БРОУ и открытия ВЗ. Открыть задвижку CЗ-11, ввести в работу штатные и пусковые впрыски в главные паропроводы второго корпуса котла и включить их регуляторы.

Проверить открытие клапана Др-1 и снять напряжение с электроприводов ВЗ, клапанов Др-1, Др-2, Др-3 и задвижек СЗ-1, СЗ-12, РКС-3.

3.9. Регулированием питания, штатными и пусковыми впрысками установить температуру свежего пара второго корпуса на уровне температуры первого корпуса котла.

3.10. При разности температур свежего пара корпусов котла не более 20 °С начать подключение второго корпуса к ЦВД турбины, для чего:

а) открыть задвижки ППГ-2;

б) частично приоткрыть задвижку ППХ исходя из обеспечения разницы температур вторично перегретого пара на корпусах котлах не более 30 °С;

в) одновременно открыть задвижку ГПЗ-2 и плавно закрыть клапан ДК-БРОУ;

г) закрыть задвижку ПЗ-БРОУ и подачу воды на впрыск БРОУ;

д) закрыть дренажи перед ГПЗ-2 и ППГ-2.

3.11. После подключения корпуса к турбине ввести в работу пусковые впрыски в горячие паропроводы промперегрева и включить их автоматические регуляторы с заданием поддержания температуры в соответствии с графиком - заданием.

3.12. В процессе дальнейшего нагружения дубль - блока по мере увеличения нагрузки второго корпуса котла произвести полное открытие заданием ППХ.

При выходе из диапазона регулирования клапанов РВ-5 включить в работу аварийные впрыски.

Остальные операции выполнять в соответствии с пп. 2.2.31 - 2.2.35.

4. ПУСК ДУБЛЬ-БЛОКА ИЗ ГОРЯЧЕГО СОСТОЯНИЯ (рис.5)

4.1. Перед пуском дубль-блока из горячего состояния произвести останов корпусов котла с консервацией давления в тракте до ВЗ при обеспаривании пароперегревателя за ВЗ и промежуточного пароперегревателя.

4.2. Выполнить подготовительные операции к пуску дубль-блока в соответствии с пп. 2.1.1 - 2.1.22 со следующими изменениями:

а) опробование дистанционного управления арматуры пароводяного тракта (см. п. 2.1.5) не производить;

б) при выполнении операции в соответствии с п. 2.1.14 учитывать операции, проведенные при останове блока;

в) при подаче греющего пара на передние уплотнения ЦВД и ЦСД (см. п. 2.1.19) установить избыточное давление пара 5,0 - 6,0 кгс/см2;

г) при прогреве подводящих трубопроводов системы внешних обогревов турбины (см. п. 2.1.20) не подавать пар на прогрев трубопроводов к фланцам ЦВД, шпилькам ЦВД и ЦСД, для чего не открывать задвижки ПЗК-2, ПЗК-3, ПЗК-6 и дренажи соответствующих индивидуальных коллекторов;

д) при сборке схемы пароводяного тракта обоих корпусов котла и растопочных трубопроводов должны быть открыты только задвижки СЗ-3, клапаны Др-1, PKC-1 и вентили на импульсных линиях КИП, автоматики и защиты. Вся остальная арматура, перечисленная в п. 2.1.21, должна оставаться закрытой;

е) задвижки ГПЗ-1 и ППГ-1, оставленные в открытом положении при останове дубль-блока, остаются открытыми. Вся остальная арматура, перечисленная в п. 2.1.22, должна быть на обоих корпусах закрыта;

к) регулятор давления в деаэраторе включить с уставкой 2 кгс/см2.

4.3. При вакууме в конденсаторе не менее 0,71 кгс/см2 (550 мм рт. ст.) на обоих корпусах котла открыть дренажи трубопроводов за ВЗ, перед ГПЗ-2, ДК и ПЗ-БРОУ и задвижку на линии подвода воды к охладителю БРОУ,

4.4. На втором корпусе котла прикрыть до 50 % по УП клапан Др-1, открыть задвижку CЗ-1, ВП-5, ВП-6, РПК и установить расход питательной воды 30 - 40 т/ч, выполнив операции в соответствии с пп. 2.1.23, а, б, в; 2.1.24; 2.1.25.

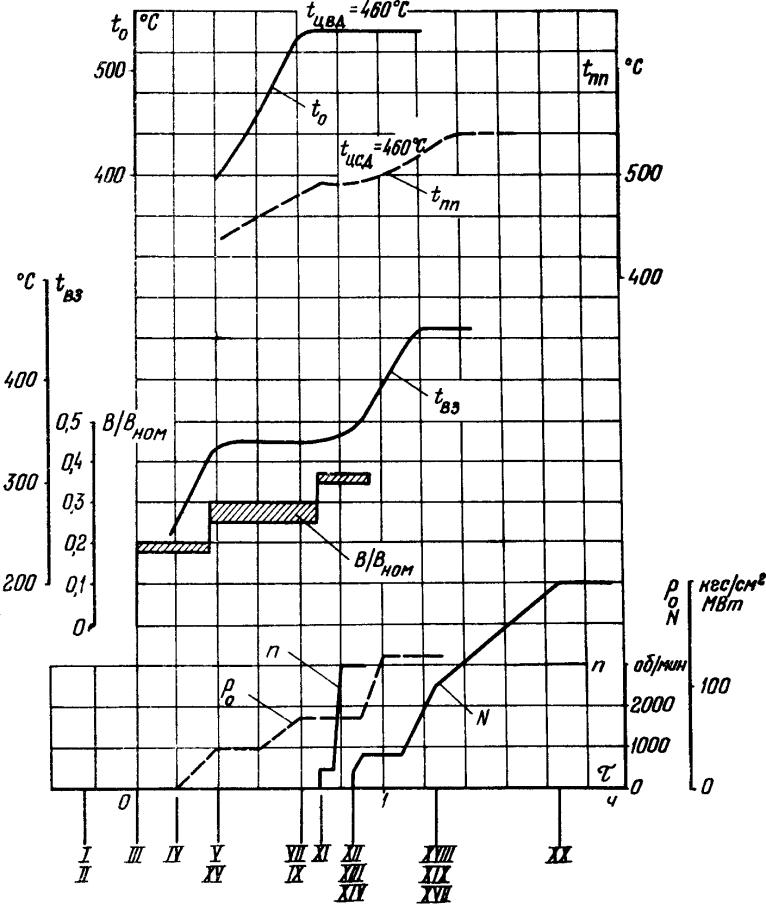

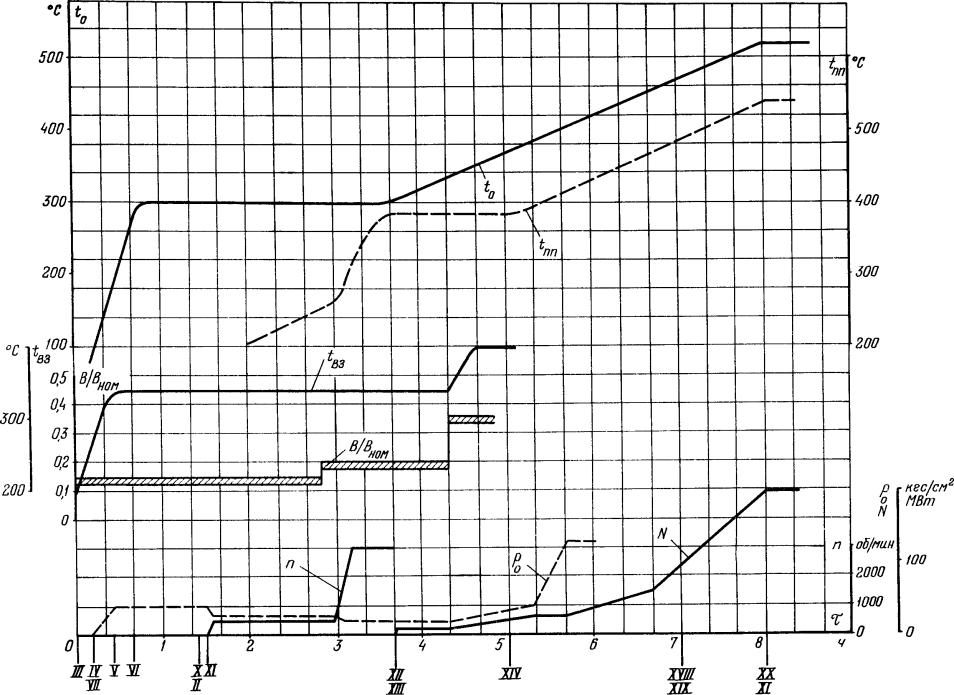

Рис. 5. График - задание пуска дубль - блока из горячего состояния

(температура корпусов ЦВД и ЦСД в зоне паровпуска 460 °С,

продолжительность простоя 6 - 10 ч)

Обозначения см. в приложении 6.

4.5. С началом повышения давления в ВС выполнить параллельно операции по повышению давления в тракте до ВЗ и расхолаживанию ВС, для чего:

а) плавным открытием клапанов Др-2 и Др-3 до 100 % понизить давление пара в ВС со скоростью 10 - 15 кгс/(см2 × мин) и открыть дренаж трубопровода до клапана Др-4;

б) прикрытием клапана Др-1 повысить давление среды перед ВЗ до 140 - 150 кгс/см2, включить регулятор давления до ВЗ;

в) закупорить корпус по водяному тракту в соответствии с п. 2.1.28. Выполнить операции в соответствии с пп. 4.4 и 4.5, а, б на первом корпусе котла, установить растопочный расход воды 90 т/ч, включить стабилизатор питания и открыть шиберы газовоздушного тракта.

4.6. Включить регулятор РКС-2 исходя из поддержания давления в расширителе Р-20 на уровне 15 кгс/см2 (задвижка СЗ-5 откроется в результате действия блокировки). При появлении уровня воды в расширителе Р-20 включить регулятор PKC-1.

4.7. Подготовить первый корпус котла к розжигу, выполнив операции в соответствии с пп. 2.1.29 и 2.1.30 исходя из завершения их ко времени окончания операций по п. 4.5,

4.8. Не позже чем через 2 - 3 мин после установления растопочного расхода воды и повышения давления перед ВЗ зажечь горелки (форсунки) верхнего яруса и установить расход топлива на уровне 20 % номинального. При этом температура газов в поворотной камере не должна превышать 550 - 560 °С.

Примечание. При включении горелок температура воды за водяным экономайзером должна быть не менее чем на 15 °С ниже температуры кипения.

4.9. Подвести пар из расширителя Р-20 в деаэратор, для чего:

- открыть задвижку СЗ-4 и закрыть задвижку П-0;

- открыть клапан греющего пара деаэратора исходя из повышения давления в деаэраторе до 2 кгс/см2. Включить регулятор давления.

По указанию химического цеха перевести сброс воды из расширителя Р-20 в конденсатор, открыв задвижку СЗ-2 и закрыв задвижку СЗ-5.

4.10. При повышении температуры газов в поворотной камере до 470 - 500 °С включить впрыск в пароприемное устройство конденсатора и подключить пароперегреватель по следующей технологии:

- открыть клапан Др-4 на 5 % по УП и сделать выдержку 2 - 3 мин;

- с интервалами в 1 мин открывать клапан Др-4 по 5 % до 30 % и по 10 % до 50 %.

4.11. При открытии клапана Др-4 на 50 % по УП увеличить расход топлива до 25 - 30 % номинального, включив дополнительные горелки (форсунки), и открыть клапан Др-4 в один прием до 100 % по УП: закрыть дренажи за ВЗ и перед клапаном Др-4 (дренаж перед ГПЗ-2 оставить открытым). При температуре пара за БРОУ 160 °С включить в работу впрыск БРОУ.

4.12. После полного открытия клапана Др-4 плавно прикрыть клапан Др-2 исходя из повышения давления за котлом до 60 - 70 кгс/см2 при полностью открытой БРОУ. Включить регулятор сброса из ВС, настроив его с помощью задатчиков на работу с проскоком пара, обеспечивающим заданный уровень температуры свежего пара.

4.13. Сразу после полного открытия клапана Др-4 приступить к растопке второго корпуса котла исходя из ее завершения ко времени окончания нагружения на первом корпусе котла.

4.14. Подачей горячего пара на уплотнения довести относительное удлинение РВД и РСД до положительных, значений.

4.15. При вакууме в конденсаторе не менее 0,78 кгс/см2 (600 мм рт. ст.) и достижении заданной температуры свежего пара увеличить расход топлива до 35 - 37 % номинального, обеспечив выход котла на прямоточный режим. Открыть задвижки СЗ-12 СЗ-13, включить регулятор давления воды, в системе впрысков, ввести в работу штатный впрыск перед выходной ступенью пароперегревателя и включить его регулятор, исходя из поддержания номинальной температуры пара за котлом.

4.16. Произвести толчок ротора турбины, для чего:

- открыть задвижки ГПЗ-2, ППХ, ППГ-2, стопорные и зашитые клапаны;

- открытием регулирующих клапанов подать пар в турбину и повысить частоту вращения ротора до 600 об/мин;

- в течение 3 мин осмотреть и прослушать турбину и генератор;

- проверить отключение валоповоротного устройства.

4.17. Открытием регулирующих клапанов повысить частоту вращения ротора турбины до 3000 об/мин. Повышение частоты вращения производить непрерывно, без задержек, при полностью открыток клапане БРОУ. При частоте вращения 2800 об/мин остановить пусковой масляный насос.

Продолжительность разворота ротора турбины от толчка до включения в сеть должна быть не более 8 - 10 мин.

4.18. Возбудить генератор и проверить оборудование рабочий напряжением. Убедившись в нормальной работе турбины и генератора, синхронизировать генератор и включить его в сеть. Взять начальную нагрузку 15 - 20 МВт, открыв полностью регулирующие клапаны турбины и плавно прикрыв клапан БРОУ. Закрыть подачу воды на впрыск БРОУ.

4.19. После взятия начальной нагрузки закрыть дренажи паропровода свежего пара перед ГПЗ-2.Закрыть подвод горячего пара от соседнего энергоблока в первые камеры передних уплотнений ЦВД и ЦСД и открыть задвижки на сбросе пара из первых камер указанных уплотнений.

4.20. При понижении давления в деаэраторе до 0,5 кгс/см2 установить задание регулятору давления 0,2 - 0,5 кгс/см2 и параллельно с расширителем Р-20 подключить деаэратор на питание паром от общестанционной магистрали (открыть задвижку П-0).

4.21. При достижении температуры среды перед ВЗ 360 °С перевести корпус котла на прямоточный режим в соответствии с п. 2.2.23.

4.22. При нагрузке блока 35 МВт перевести электрические собственные нужды дубль - блока на рабочее питание и включить АВР питания секций 6 кВ.

4.23. Перевести корпус котла на номинальное давление в соответствии с п. 2.2.25.

4.24. При нагрузке дубль - блока 60 МВт направить пар отбора III в деаэратор, выполнив операции в соответствии с п. 2.2.29.

4.25. Выполнить операции в соответствии с пп. 2.2.30 и 2.2.31.

4.26. При давлении в ПВД № 5 8,5 кгс/см2 (N = 150 МВт) изменить уставку регулятору давления в деаэраторе на рабочую (6 кгс/см2), перевести эжекторы с резервного пара на отборный, включить второй конденсатный насос.

4.27. Включить второй ПЭН в соответствии с п. 2.2.33.

4.28. При номинальной нагрузке перевести уплотнения турбины с резервного пара на собственный деаэраторный пар.

5. РАСТОПКА И ПОДКЛЮЧЕНИЕ

ВТОРОГО КОРПУСА КОТЛА

ПРИ ПУСКАХ ИЗ ГОРЯЧЕГО СОСТОЯНИЯ

5.1. После начала подключения пароперегревателя первого корпуса котла (открытие клапана Др-4) открыть клапаны Др-2, Др-3, БЗЗ, закрыть ВПР-6 и клапаном РПК установить растопочный расход воды, включить стабилизатор питания. Открыть шиберы, произвести вентиляцию газовоздушного тракта и подготовить корпус к растопке в соответствии с п. 4.7 исходя из завершения этих операций к моменту полного открытия клапана Др-4 первого корпуса котла.

5.2. Выполнить операции по растопке второго корпуса котла в соответствии с пп. 4.8; 4.10 - 4.12.

5.3. Выполнить операции по переводу второго корпуса котла на прямоточный режим и номинальное давление в соответствии с пп. 3.6; 3.8 и 3.9. При этом пусковые впрыски в работу не включать.

5.4. Выполнить операции по подключению второго корпуса котла к турбине в соответствии с п. 3.10.

5.5. Продолжить нагружение блока, выполнив операции в соответствии с пп. 4.26 - 4.28.

6. ПУСК ДУБЛЬ-БЛОКА ИЗ СОСТОЯНИЯ ГОРЯЧЕГО РЕЗЕРВА

6.1. Растопка обоих корпусов

котла

на прямоточном режиме

(запас до кипения на входе в НРЧ

не менее 15 °С)

6.1.1. После проверки выполнения операций по аварийному останову подготовить блок к пуску, для чего:

- включить питательный насос на рециркуляцию;

- проверить срабатывание блокировки по переключению дренажа греющего пара ПНД на конденсатор и отключению сливных насосов. Дренаж греющего пара ПВД перевести в конденсатор;

- поддерживать вакуум в конденсаторе турбины не менее 0,85 кгс/см2 (650 мм рт. ст.);

- при необходимости (![]() ,

,![]() ) подать на переднее уплотнение ЦВД и ЦСД горячий пар от

соседних энергоблоков в соответствии с п. 4.2, в, г и довести относительное удлинение

роторов до положительных значений;

) подать на переднее уплотнение ЦВД и ЦСД горячий пар от

соседних энергоблоков в соответствии с п. 4.2, в, г и довести относительное удлинение

роторов до положительных значений;

- подготовить к синхронизации генератор.

6.1.2. Подготовить один корпус котла к растопке, для чего:

- открыть газовые шиберы перед РВВ, включить дымосос, дутьевой вентилятор, установить разрежение в топке 3 - 5 кгс/см2 (при закрытом направляющем аппарате на стороне всасывания дымососа);

- при растопке на газе немедленно после начала вентиляции газового тракта котла начать заполнение и продувку газопроводов к горелкам. Минимальная продолжительность этой операции должна быть уточнена в местных инструкциях исходя из содержания кислорода в газе не более 1 %; при растопке на мазуте установить растопочное давление мазута перед форсунками;

- проверить включение (включить) регулятора давления БРОУ.

6.1.3. Через 6 - 7 мин после начала вентиляции газового тракта (при сжигании газа - немедленно вслед за окончанием заполнения газопроводов) подать воду в корпус котла и установить расход воды 90 т/ч.

Включить растопочные (либо штатные) регуляторы питания и регуляторы разряжения в топке. Проверить положение впускного клапана ПВД и, если он закрылся, открыть арматуру на его байпасе. После открытия клапана арматуру на его байпасе закрыть. При понижении давления пара в деаэраторе до 2,0 кгс/см2 подать пар в деаэратор из коллектора собственных нужд; включить регулятор давления с уставкой 2,0 кгс/см2.

6.1.4. Через 1 - 1,5 мин после подачи воды в котел приступить к включению форсунок (горелок) и в течение 2 - 3 мин установить расход топлива на уровне 35 % номинального.

При растопке на газе закрыть продувочные свечи.

6.1.5. В процессе повышения температуры свежего пара до 545 °С выполнить следующие операции:

- включить регуляторы штатных впрысков, предварительно открыв запорные вентили на линиях впрысков;

- открыть задвижки ГПЗ-2, ППХ, ППГ-2, АСК, ЗК.

6.1.6. После стабилизации режима и при вакууме в конденсаторе не менее 0,85 кгс/см2 (650 мм рт. ст.) подать пар в турбину открытием регулирующих клапанов и в течение 5 мин повысить частоту вращения ротора до 3000 об/мин.

Синхронизировать и включить генератор в сеть, взять начальную нагрузку 25 - 30 МВт. В процессе разворота и взятия начальной нагрузки с помощью БРОУ поддерживать давление свежего пара на уровне, близком к номинальному. При полном закрытии БРОУ подрегулировать давление пара и включить регулятор "До себя".

6.1.7. Вентиляцию газового тракта второго корпуса котла начинать в процессе включения горелок первого корпуса. Подачу питательной воды и включение форсунок (горелок) на втором корпусе проводить исходя из готовности корпуса к подключению при достижении нагрузки 25 - 30 МВт. Операции по растопке второго корпуса котла производить в соответствии с пп. 6.1.2 - 6.1.5.

Примечание. Открытие задвижек ГПЗ-2, ППХ, ППГ-2 (см. п. 6.1.5), а такие операции по проверке положения впускного клапана ПВД и по подаче пара в деаэратор (см. п. 6.1.3) не производить.

6.1.8. При нагрузке 25 - 30 МВт перевести электрические собственные нужды дубль-блока на рабочее питание и ввести АВР питания секций 6 кВ.

После стабилизации параметров пара на втором корпусе котла открыть задвижки ГПЗ-2, ППХ и ППГ-2. Полным закрытием БРОУ подключаемого корпуса повысить нагрузку дубль-блока до 60 МВт.

6.1.9. Продолжить нагружение дубль-блока при равномерном нагружении обоих корпусов котла, выполнив операции в соответствии с пп. 2.2.29, 2.2.30, 2.2.32 - 2.2.34.

6.2. Растопка одного корпуса

котла

на прямоточном режиме и второго - на сепараторном

(запас до кипения на входе в НРЧ второго корпуса менее 15 °С).

6.2.1. Подготовку к пуску дубль-блока и одного корпуса котла, растопку этого корпуса, пуск турбины, синхронизацию генератора и начальное нагружение до 25 - 30 МВт проводить в соответствии с пп. 6.1.1 - 6.1.6. Перевести электрические собственные нужды дубль-блока на рабочее питание и ввести АВР питания секций 6 кВ.

6.2.2. Перед проведением пуска котла по сепараторной схеме произвести обеспаривание перегревательного тракта котла в соответствии с пп. 9.1.1 - 9.1.10, после чего закрыть всю арматуру пароводяного тракта и паропроводов корпуса (или проверить ее закрытие), кроме задвижек CЗ-1, ГПЗ-1, ППГ-1, ПЗ-БРОУ, клапанов Др-1, PKC-1, ДК-БРОУ, задвижки на линии подвода воды к охладителю БРОУ и дренажей за ВЗ и перед ГПЗ-2 (эта арматура должна быть открыта).

6.2.3. Прикрыть до 50 % по УП клапан Др-1, открыть СЗ-2, ВП-5, BП-6 РПК и регулирующим клапаном ВПР-6 шайбового обвода БВЗ установить расход питательной воды 30 - 40 т/ч.

6.2.4. С началом повышения давления в ВС выполнить параллельно операции по повышению давления в тракте до ВЗ и расхолаживанию сепаратора, для чего:

а) плавным открытием клапанов Др-2 и Др-3 понизить давление пара в ВС до 60 кгс/см2 и открыть дренаж трубопровода до клапана Др-4;

б) прикрытием клапана Др-1 поднять давление перед ВЗ до 140 - 150 кгс/см2, включить регулятор давления до ВЗ.

6.2.5. Перейти на основную схему питания, прикрыв РПК и открыв БЗЗ. Закрыть ВП-6, ВПР-6 и клапаном РПК установить растопочный расход питательной воды 90 т/ч, включить стабилизатор питания и открыть шиберы газовоздушного тракта.

6.2.6. Включить регулятор РКС-2 исходя из поддержания давления в расширителе Р-20 на уровне 15 кгс/см2. При появлении уровня в конденсаторе включить регулятор PКC-1.

6.2.7. Выполнить операции по растопке корпуса котла в соответствии с пп. 4.7, 4.8, 4.10 - 4.12.

Примечание. Растопку второго корпуса котла начинать после стабилизации режима первого корпуса на уровне, необходимом для толчка ротора турбины.

6.2.8. Продолжить нагружение дубль-блока на первом корпусе котла до нагрузки 80 - 100 МВт. При нагрузке дубль-блока 60 МВт перевести питание деаэратора на отбор III турбины с уставкой 2 кгс/см2. Закрыть задвижку П-0. Выполнить операции в соответствии с п. 2.2.30.

6.2.9. Выполнить операции по переводу второго корпуса котла на прямоточный режим и номинальное давление в соответствии с пп. 3.6, 3.8, 3.9.

Примечания: 1. Задвижки СЗ-4, С3-5 и клапаны РКС-2 (см. п. 3.6, а), при пуске корпуса не открывались. Проверить их закрытие.

2. Пусковые впрыски в главные паропроводы не включать (см. п. 3.8).

6.2.10. При нагрузке 80 - 100 МВт подключить корпус котла к турбине в соответствии с п. 3.10.

6.2.11. Продолжить нагружение дубль-блока в соответствии с пп. 2.2.32 и 2.2.33.

6.2.12. В процессе нагружения дубль-блока по мере повышения нагрузки второго корпуса произвести полное открытие задвижки ППХ.

При номинальной нагрузке перевести уплотнения турбины с резервного пара на собственный деаэраторный пар.

7. ПУСК ДУБЛЬ-БЛОКА ПОСЛЕ ПРОСТОЯ

ПРОДОЛЖИТЕЛЬНОСТЬЮ 70 - 90 ч (рис. 6)

7.1. Подготовить дубль - блок к пуску в соответствии с пп. 2.1.1 - 2.1.30 со следующими изменениями:

- не проводить предварительный прогрев роторов и фланцевых соединений, не подавать пар из горячих ниток промперегрева соседних энергоблоков в системы внешних обогревов турбины (не выполнять операции, перечисленные в пп. 2.1.11, 2.1.16, 2.1.19, 2.1.20, 2.2.9, 2.2.27, 2.2.29).

7.2. При вакууме в конденсаторе не менее 0,71 кгс/см2 (550 мм pт. ст.) произвести розжиг одного корпуса котла в соответствии с п. 2.2.1.

В остальном растопку котла вести в соответствии с технологией пуска после 50 - 60 ч простоя.

7.3. Непосредственно перед пуском открыть дренажные линии системы обогрева фланцев и шпилек, прогреть собственным свежим паром подводящие трубопроводы в соответствии с п. 2.1.20.

При закрытых сбросных задвижках открытием задвижек ПЗК-1, ПЗ-2, ПЗ-3, ПЗК-6 установить в системе давление 2 кгс/см2.

7.4. Операции по повышению частоты вращения ротора и синхронизации турбогенератора выполнить в соответствии с пп. 2.2.15 - 2.2.21.

7.5. После синхронизации при положительных значениях относительных расширений РВД и РСД полным открытием задвижек на сбросе пара в ПН-100 включить в работу системы обогрева фланцев и шпилек ЦВД и ЦСД. Установить в системах избыточное давление 2 кгс/см2.

7.6. Приступить к дальнейшему увеличению расхода топлива и повышению нагрузки в соответствии с пп. 2.2.21 - 2.2.35 и графиком-заданием.

Рис. 6. График - задание пуска дубль - блока из неостывшего состояния

(температура корпусов

ЦВД и ЦСД в зоне паровпуска соответственно 250 и 190 °С, продолжительность

простоя 70-90 ч)

Обозначение см. в приложении 6

8. ПУСК ДУБЛЬ-БЛОКА ИЗ ХОЛОДНОГО СОСТОЯНИЯ (рис. 7)

8.1. Выполнить подготовительные операции к пуску дубль - блока в соответствии с пп. 2.1.1 - 2.1.30 со следующими изменениями:

- при сборке схемы дополнительно открыть задвижки ГПЗ-2, ППГ-2 и ППХ растапливаемого корпуса котла;

- открыть стопорные клапаны и дренажи турбинной установки;

- открыть задвижки ГПЗ-2 и ППГ-2 и закрыть задвижки ГПЗ-1 и ППГ-1 второго корпуса котла;

- не проводить предварительный прогрев роторов и фланцевых соединений корпусов, не подавать пар из горячих ниток промперегрева соседних энергоблоков в системы внешних обогревов турбины (не выполнять операции, перечисленные в пп. 2.1.11, 2.1.16, 2.1.18 - 2.1.20).

8.2. Произвести розжиг котла и подключение пароперегревателя в соответствии с пп. 2.2.1 - 2.2.8.

8.3. При достижении температуры свежего пара за котлом 280 °С ввести в работу пусковой впрыск, для чего:

- включить в работу регулятор давления воды в системе впрысков (РКС-3), задав перепад давлений на регулирующем клапане пускового впрыска 20 - 30 кгс/см2;

- открыть запорные вентили ЗВ-6, ЗВ-4 и включить регулятор клапана РВ-4 с заданием поддержания температуры свежего пара на уровне 280 °С.

8.4. При достижении температуры металла нижних точек перепускных труб ЦВД 150 °С считать их прогрев законченным.

8.5. При повышении температуры металла верхней части корпуса ЦВД турбины в зоне паровпуска до 120 - 130 °С считать прогрев ЦВД законченным.

8.6. При достижении температуры металла нижних точек перепускных труб ЦСД 100 °С считать их прогрев законченным, после чего обеспарить систему промперегрева в соответствии с п. 2.2.13.

Примечание. При прогреве перепускных труб ЦСД во избежание толчка ротора давление пара в системе промперегрева не должно превышать 2 кгс/см2.

8.7. Перед пуском турбины прогреть собственным свежим паром трубопроводы подачи пара на обогрев фланцев и шпилек.

8.8. Подать пар в турбину, повысить частоту вращения ротора до 3000 об/мин, синхронизировать турбогенератор в соответствии с пп. 2.2.15 - 2.2.21.

Примечание. Выдержать режим работы турбины с частотой вращения 600 об/мин в течение 60 мин для прогрева РСД.

8.9. Выполнить операции в соответствии с пп. 2.2.22 - 2.2.25.

8.10. При положительных значениях относительных расширений РВД и РСД полным открытием задвижек на сбросе пара в ПH-100 включить в работу системы обогрева фланцев и шпилек ЦВД и шпилек ЦСД. Установить в системах избыточное давление 2 кгс/см2.

8.11. Продолжить дальнейшее нагружение дубль - блока в соответствии с пп. 2.2.26, 2.2.28 - 2.2.35.

8.12. Растопку и подключение к турбине второго корпуса котла производить в соответствии с пп. 3.1 - 3.12.

Рис. 7. График - задание пуска дубль - блока из холодного состояния

(продолжительность простоя более 90 ч)

Обозначения см. в приложении 6

9. ОСТАНОВ ДУБЛЬ-БЛОКА

9.1. Останов дубль-блока в резерв без расхолаживания оборудования

9.1.1. Перед остановом дубль-блока перевести деаэраторы, эжекторы и уплотнения турбины на питание паром от общестанционной магистрали 13 кгс/см2.

9.1.2. После получения распоряжения об останове дубль-блока выполнить следующие операции:

- опробовать пусковой масляный электронасос и масляный электронасос смазки, проверить их автоматическое включение;

- проверить отсутствие заеданий клапанов автоматических затворов ЦВД и защитных клапанов ЦСД путем их расхаживания.

9.1.3. Снизить нагрузку дубль-блока до 130 - 120 МВт, разгружая один корпус котла, перевести этот корпус на растопочную нагрузку и остановить его ключом останова. При этом нагрузка на турбине под воздействием регулятора давления свежего пара "До себя" должна снизиться до 90 - 100 МВт.

Отключить корпус котла от турбины, закрыв задвижки ГПЗ-2, ППХ и ППГ-2, и обеспарить его промежуточный пароперегреватель, открыв задвижки СЗ-7 и С3-8.

Примечание. Перед отключением корпуса котла открыть ПЗ-БРОУ и в случае повышения давления свежего пара для предотвращения подрыва предохранительных клапанов открыть ДК-БРОУ.

9.1.4. При нагрузке 100 - 90 МВт выполнить следующие операции:

- отключить один ПЭН и один конденсационный насос;

- перевести питание электрических собственных нужд на резервное.

Примечание. Отключение одного ПЭН производить сразу после погасания топки первого корпуса котла, не дожидаясь снижения нагрузки.

9.1.5. Разгрузить второй корпус котла и турбину до нагрузки 50 МВт, погасить котел, отключив все горелки (форсунки), остановить ПЭН.

9.1.6. При снижении нагрузки на турбине до 30 МВт закрыть стопорные и регулирующие клапаны ЦВД и ЦСД. Проверить правильность срабатывания защит и блокировок.

9.1.7. Убедившись в том, что стопорные и регулирующие клапаны турбины закрылись, задвижки ГПЗ-2 и ППГ-2 начали закрываться и по показаниям приборов нет видимой нагрузки, отключить генератор от сети. Закрыть задвижку ППХ и открыть задвижки СЗ-7 и СЗ-8 остановленного корпуса котла.

9.1.8. Выполнить следующие операции на обоих корпусах котла:

- продуть линии впрысков котла за ВЗ обратным ходом и закрыть регулирующие и запорные вентили;

- закрыть ВЗ, клапаны Др-4 и всю отключающую арматуру на питательной линии; клапаны Др-2, Др-3 и задвижки C3-1 должны оставаться закрытыми. Клапаны Др-1 оставить в открытом положении для обеспечения равномерного охлаждения ВС;

- обеспарить пароперегреватель, выпустив из него пар через БРОУ в конденсатор, после чего закрыть ПЗ-БРОУ и ДК-БРОУ;

- после обеспаривания системы промперегрева в конденсатор закрыть задвижки СЗ-7 и СЗ-8;

- в течение 5 - 10 мин провентилировать топку и газоходы котла, после чего отключить тягодутьевые машины, закрыть их направляющие аппараты и газовые шиберы перед РВВ;

- в соответствии с местной инструкцией отключить подвод топлива к котлам.

Примечание. При остановах корпусов котла на ночное время задвижки ГПЗ-1 и ППГ-1 оставлять открытыми.

9.1.9. После останова ротора турбины:

- включить валоповоротное устройство;

- при снижении вакуума в конденсаторе до нуля остановить конденсационную установку, прекратить подачу пара на уплотнения, эжекторы и деаэратор;

- после понижения температуры выхлопного патрубка турбины до 55 °С прекратить подачу охлаждающей воды в конденсатор.

9.1.10. Выполнить все заключительные операции по останову дубль-блока в соответствии с местными инструкциями.

9.2. Останов дубль-блока с расхолаживанием

котла и паропроводов (рис. 8)

9.2.1. Выполнить все операции по разгружению и останову дубль-блока в соответствии с пп. 9.1.1 - 9.1.7.

9.2.2. После отключения турбины выполнить заключительные операции в соответствии с заводской инструкцией.

Конденсационную установку оставить в работе.

9.2.3. После погашения и отключения котла ключом останова проверить выполнение всех воздействий на механизмы и арматуру, предусмотренных системой блокировок и защит.

Проверить плотность закрытия задвижки ГПЗ-2. Закрыть ВЗ, проверить открытие клапанов Др-1 и Др-4 и закрытие клапанов Др-2 и Др-3. Обеспарить систему промперегрева и закрыть задвижки СЗ-7 и СЗ-8.

Продуть линии впрысков котла обратным ходом и закрыть запорные вентили впрысков.

9.2.4. Через 5 - 10 мин после погашения котла прекратить вентиляцию топки и газоходов, закрыть газовые шиберы перед РВВ и направляющие аппараты тягодутьевых машин.

9.2.5. Приступить к расхолаживанию котла и паропроводов выпуском пара через БРОУ. В зависимости от необходимости операции по расхолаживанию выполнить на одном или двух корпусах котла. За 60 - 80 мин понизить давление свежего пара до 110 кгс/см2. При этом температура пара понизится до 420 °С.

9.2.6. Включить ПЭН и начать подпитку котла водой с расходом 30 - 40 т/ч на корпус.

9.2.7. При поддержании с помощью БРОУ давления пара на уровне 110 кгс/см2 в течение 40 мин вести прокачку указанным расходом до достижения температуры свежего пара 320 °С.

9.2.8. Увеличить расход питательной воды до 90 т/ч на корпус и открытием БРОУ понижать давление пара со скоростью 4 кгс/(см2 · мин), что соответствует понижению температуры насыщенного пара со скоростью 4 °С/мин.

9.2.9. При температуре пара за котлом 200 - 180 °С полностью открыть БРОУ, открыть газовые шиберы перед РВВ, включить тягодутьевые машины и продолжить расхолаживание котла и паропроводов до температуры питательной воды.

9.2.10. После окончания расхолаживания котла и паропроводов:

- прекратить подачу воды в котел, остановить ПЭН;

- сдренировать котел;

- остановить конденсационную установку, прекратить подачу пара на уплотнения и отключить эжекторы;

- закрыть задвижку П-0;

- вентиляцию котла продолжать до начала ремонтных работ.

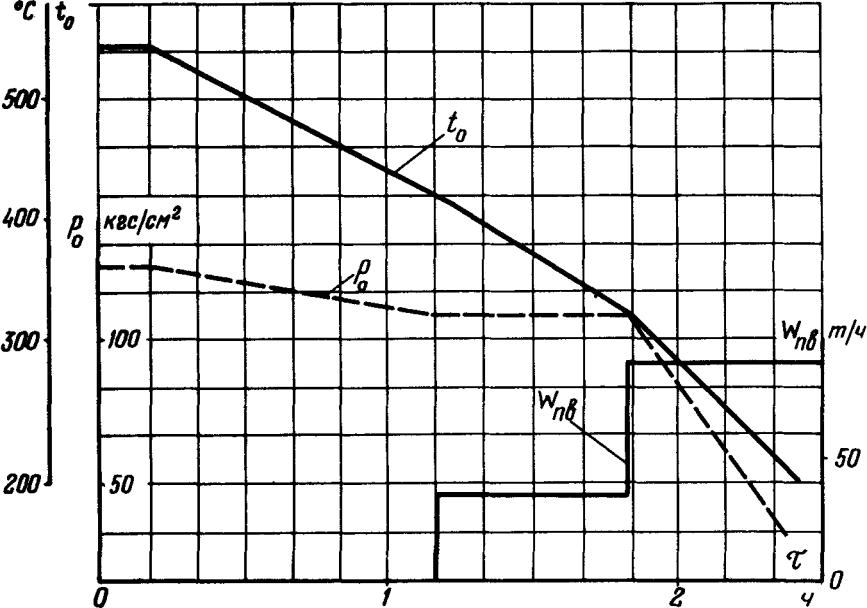

Рис.8. График-задание расхолаживания котла и паропроводов дубль-блока

Обозначения см. в приложении 6

9.3. Останов дубль-блока с расхолаживанием тракта

котла до встроенной задвижки

9.3.1. Выполнить все операции по разгружению и останову дубль-блока в соответствии с пп. 9.1.1 - 9.1.8 и 9.2.2 (отключение тягодутьевых установок не производить).

Дополнительно при нагрузке 100 - 90 МВт открыть задвижку С3-1, подорвать клапан Др-2 исходя из повышения давления в расширителе Р-20 до 10 - 15 кгс/см2 и прогреть сбросные трубопроводы из ВС. При повышении давления в расширителе Р-20 до 10 - 15 кгс/см2 открыть задвижку СЗ-5 и клапаном РКС-2 поддерживать давление в расширителе Р-20 на уровне 10 - 15 кгс/см2.

Включить регулятор клапана Др-1 с поддержанием давления до ВЗ на уровне 140 - 150 кгс/см2.

9.3.2. Включить ПЭН, установить расход воды по 30 - 40 т/ч на корпус, после чего открыть клапаны Др-3 и закрыть Др-2.

При появлении уровня в расширителе Р-20 открыть задвижку СЗ-3 на сбросе в циркуляционный канал и включить регулятор уровня PKC-1. Включить подпитку воды из БЗК в конденсатор и поддерживать режим деаэрации питательной воды.

9.3.3. После понижения температуры среды перед ВЗ до насыщения (около 340 °С) увеличить расход воды до 90 т/ч.

9.3.4. Клапаном Др-1 понижать давление в тракте до ВЗ со скоростью 4 кгс/(см2 × мин).

9.3.5. После полного открытия клапана Др-1 открыть клапан Др-2 и продолжать расхолаживание до температуры питательной воды. По указанию начальника смены химического цеха замкнуть контур на конденсатор, открыв задвижку СЗ-2 и закрыв задвижку СЗ-3.

9.3.6. После окончания расхолаживания закрыть C3-1, БЗЗ, РПК, Др-1, Др-2, Др-3. Отключить растопочный расширитель Р-20, закрыв задвижки СЗ-5, СЗ-2 (СЗ-3) и клапаны PKC-1 и РКС-2.

Остановить ПЭН, конденсационную установку, прекратить подачу пара на уплотнения, отключить эжекторы, закрыть задвижку П-0. Вентиляцию котла продолжать до начала ремонтных работ. Заключительные операции выполнить в соответствии с местными инструкциями.

Приложение 1

ПОРЯДОК ВКЛЮЧЕНИЯ ТЕХНОЛОГИЧЕСКИХ ЗАЩИТ ПРИ ПУСКЕ ДУБЛЬ-БЛОКА

|

Защита |

Результаты действия защиты |

Включение защиты при пуске дубль-блока |

|

Защиты, включаемые при подготовке блока к пуску |

||

|

При осевом смещении ротора турбины |

Останов турбины и дубль-блока |

При подаче напряжения в цепи технологических защит |

|

При действии электрических защит вследствие внутренних повреждений на блоке генератор-трансформатор |

Останов дубль-блока |

То же |

|

При повышении уровня в любой ПВД до II предела |

-"- |

-"- |

|

При повышении и понижении давления перед встроенной задвижкой |

Останов корпуса котла |

-"- |

|

При разрыве труб водяного экономайзера |

То же |

-"- |

|

При понижении уровня масла в демпферном бачке системы водородного охлаждения генератора |

Останов турбины |

-"- |

|

При отключении всех масляных насосов системы водородного охлаждения генератора |

То же |

-"- |

|

При понижении давления масла в системе смазки турбины до III предела |

Останов турбины и дубль-блока |

-"- |

|

При понижении давления масла в системе смазки ПЭН |

Останов ПЭН |

При подаче напряжения в цепи технологических защит |

|

При осевом смещении ротора ПЭН |

То же |

То же |

|

При понижении давления воды на стороне нагнетания ПЭН до обратного клапана |

-"- |

После подачи команды на включение ПЭН с задержкой на время его разворота |

|

При несоответствии положений обратного клапана на стороне нагнетания ПЭН и вентиля рециркуляции (одновременное закрытое положение) |

-"- |

При подаче напряжения в цепи технологических защит |

|

При понижении давления масла в системе регулирования турбины |

Останов турбины и дубль-блока |

То же |

|

Защиты, включаемые в процессе пуска дубль-блока |

||

|

При прекращении поступления питательной воды в котел |

Останов корпуса котла |

После начала растопки соответствующего корпуса котла |

|