| Информационная система |  |

Министерство топлива и энергетики российской федерации

ТИПОВАЯ ИНСТРУКЦИЯ

ПО ЭКСПЛУАТАЦИИ ЭЛЕКТРОФИЛЬТРОВ

РД 34.27.504-91

ОРГРЭС

Москва 1993

РАЗРАБОТАНО предприятием «Южтехэнерго» фирмы по наладке, совершенствованию технологии и эксплуатации электростанций и сетей фирмы ОРГРЭС

Исполнители С.Г. ДОМАНСКИЙ, С.М. ГРИНЮК

УТВЕРЖДЕНО Главным производственным управлением энергетики и электрификации бывшего Минэнерго СССР 06.05.91 г.

Главный инженер Г.Г. ЯКОВЛЕВ

|

ТИПОВАЯ ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ ЭЛЕКТРОФИЛЬТРОВ |

РД 34.27.504-91 |

Настоящая Типовая инструкция распространяется на сухие электрофильтры всех типов.

Типовая инструкция предназначена для персонала, связанного с организацией эксплуатации электрофильтров электростанций.

С выходом настоящей Типовой инструкции отменяется «Типовая инструкция по эксплуатации электрофильтров» (М.: СПО Союзгехэнерго, 1983).

Настоящая Типовая инструкция составлена в связи с введением «Правил техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей» (М.: Энергоатомиздат, 1985), «Правил техники безопасности при эксплуатации электроустановок» (М.: Энергоатомиздат, 1989), «Правил технической эксплуатации электрических станций и сетей» (М.: Энергоатомиздат, 1989), «Положения об организации эксплуатации золоулавливающих установок на тепловых электростанциях» (М.: СПО Союзтехэнерго, 1988), а также внедрения новых конструкций электрофильтров серии ЭГА и ЭГВ с агрегатами серии АТПОМ, ОПМД и др.

На основании Типовой инструкции на электростанциях составляются местные инструкции по эксплуатации электрофильтров с учетом индивидуальных особенностей данной установки, заводских инструкций и данных пусконаладочных и экспериментальных работ.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Эффективная работа золоулавливающей установки электрической очистки газов обеспечивается следующими основными условиями:

исправным состоянием всех узлов и механизмов;

чистотой электродов, поддерживаемой с помощью действующих механизмов встряхивания, а также регулярной очисткой электродов во время ремонтов и длительных остановов электрофильтров;

точной центровкой электродов с соблюдением проектных допусков (отклонений) от расчетных размеров;

непрерывным автоматическим поддержанием оптимальных параметров электропитания полей электрофильтров;

исправным состоянием газораспределительных устройств и правильным газораспределением;

своевременным удалением уловленной золы и отсутствием отложений золы в бункерах электрофильтров;

поддержанием герметичности газового тракта и корпусов электрофильтров;

чистотой поверхности и целостностью изоляторов;

содержанием горючих в летучей золе, не превышающим значения, установленного проектом;

поддержанием температуры, статического давления и скорости дымовых газов на уровне, предусмотренном в проекте или указанном в техническом паспорте на основании эксплуатационных испытаний;

поддержанием рекомендованного оптимального режима встряхивания электродов;

подавлением обратной короны (кондиционированием газа, импульсным электропитанием и др.), при улавливании в электрофильтрах золы малосернистых углей (до 1 %).

1.2. Электрофильтр должен быть оборудован следующими системами:

преобразования электроэнергии, управления и сигнализации;

дистанционного управления электрофильтрами со щита управления котлами и электропункта;

золоудаления;

как правило, обогревом изоляторных коробок электроприводов и бункеров с автоматическим поддержанием температуры изоляторов и стенок бункеров;

вибровстряхивания бункеров;

встряхивания электродов;

дистанционного контроля уровня золы в бункерах с выводом показаний на щит управления котлами, а также системой экстренного опорожнения бункеров;

автоматического снятия высокого напряжения с соответствующего поля и отключения механизмов встряхивания при переполнении бункера.

1.3. Электрофильтры находятся в ведении электрического и котельного цехов.

В электрическом цехе должна быть специальная бригада (участок), которая осуществляет эксплуатацию и ремонт электрической части электрофильтров:

коронирующих и осадительных электродов;

механизмов встряхивания электродов, газораспределительных решеток и бункеров;

преобразовательной подстанции;

линий питания подстанций и электрофильтров;

системы сигнализации, контроля и управления;

опорных, опорно-проходных изоляторов и шатун-изоляторов;

системы обогрева изоляторных коробок и бункеров;

системы сигнализации уровня золы.

Котельный цех осуществляет эксплуатацию и ремонт всех газоходов с шиберами, систем газораспределения, золоудаления, сигнализации уровня золы в бункерах, а также поддержание газоплотности корпусов и бункеров электрофильтров и исправность их тепловой изоляции. При наличии на электростанции специализированных цехов возможно другое распределение зон обслуживания.

1.4. Оперативное обслуживание электрофильтров осуществляется дежурным персоналом.

Обслуживание преобразовательной подстанции электрофильтров, наблюдение за электрооборудованием и аппаратурой, проведение необходимых операций по включению или отключению агрегатов линий электрического питания электрофильтров осуществляется дежурным персоналом электрического цеха.

Обслуживание механизмов встряхивания должно быть поручено дежурному персоналу электрического цеха или специальному дежурному персоналу котельного цеха.

Обслуживание бункеров электрофильтров и систем золоудаления, а также контроль за уровнем золы в бункерах и эвакуация из-под них осуществляется круглосуточно дежурным персоналом котельного цеха.

При наличии на электростанции специализированных цехов возможно другое распределение зон обслуживания.

Дежурный персонал, обслуживающий электрофильтры, оперативно подчинен начальнику смены электрического цеха.

Дежурный персонал, обслуживающий систему золоудаления, оперативно подчинен начальнику смены котельного цеха.

1.5. Для контроля за эксплуатацией электрофильтров должны вестись журналы:

учета дефектов электрофильтров;

учета работы установки электрофильтров;

текущего ремонта электрофильтров.

В журнал учета дефектов электрофильтров должны заноситься замеченные неисправности и сведения об их устранении.

В журнал учета работы установки электрофильтров заносятся значения напряжения и тока на стороне высокого напряжения, а также температура уходящих газов. Частота записей устанавливается начальником цеха, но должна быть не менее одного раза в смену. Кроме этого, в журнал заносятся время и причины отключения электроагрегатов, полей и по чьему распоряжению выполнено отключение.

В журнал текущего ремонта электрофильтров заносятся сведения о проведенных ремонтах оборудования с указанием характера ремонта, даты и фамилии лиц, проводивших ремонт.

В журнал заносятся данные о наработке деталей на отказ. В конце года сводные данные о неисправностях, замененных деталях и времени их работы высылаются на заводы-изготовители.

1.6. По специальным графикам, утвержденным начальником электрического цеха, производится осмотр электрофильтров и их электропомещений (чистота, вентиляция и др.), очистка от пыли аппаратуры щитов управления, контрольно-измерительных приборов, проверка состояния масла в трансформаторах и выпрямительных устройствах, состояния механизмов встряхивания и других элементов и узлов электрофильтров, очистка изоляторов.

Технический осмотр состояния технологической и строительной частей электрофильтров должен проводиться в срок и в объеме, регламентированными «Правилами технической эксплуатации электрических станций и сетей».

1.7. Лицо, ответственное за эксплуатацию электрофильтров, ежедневно анализирует данные записей в журналах дефектов и текущего ремонта и учета показателей работы электрофильтров. Каждый случай технической неисправности или нарушения режима работы электрофильтров, приведший к снижению эффективности его работы, остановке или аварии, должен быть расследован на ТЭС, и должны быть разработаны мероприятия по приведению электрофильтров в исправное состояние.

1.8. Сигнализация и контроль работы электрофильтров осуществляется как в электропомещении электрофильтров, так и на щите котла (блочном щите).

Контроль выходных параметров (ток, напряжение, температура и давление газов до и после электрофильтров) и сигнализация режимов работы агрегатов осуществляется штатными приборами.

Должны быть выполнены также дистанционная сигнализация и дистанционное управление работой электроагрегатов со щита котла (блочного щита).

1.9. Каждый электрофильтр должен быть зарегистрирован в местных органах Государственной инспекции по контролю за работой газоочистных и пылеулавливающих установок и иметь свой технический паспорт в соответствии с «Положением по организации эксплуатации золоулавливающих установок на тепловых электростанциях» (М.: СПО Союзтехэнерго, 1988).

1.10. Обучение персонала, обслуживающего электрофильтры, прочерка знаний техники безопасности, выполнение организационных мероприятий, обеспечивающих безопасность при обслуживании и ремонте (оформление нарядов, допуск к работе и др.), должны осуществляться в соответствии с «Правилами организации работы с персоналом на предприятиях и учреждениях энергетического производства. РД 34.12.102-89», «Правилами техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей» (М.: Энергоатомиздат, 1985), «Правилами техники безопасности при эксплуатации электроустановок» (М.: Энергоатомиздат, 1989), «Правилами технической эксплуатации электрических станций и сетей» (М.: Энергоатомиздат, 1989), «Правилами эксплуатации установок очистки газа» (М.: Минхиммаш, 1984), а также в соответствии с инструкцией по эксплуатации и обслуживанию данных электрофильтров.

2. УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ

2.1. Прикосновение к токоведущим частям, находящимся под высоким напряжением, смертельно. Не допускается проведение работ вблизи неогражденных токоведущих частей, находящихся под напряжением.

2.2. После отключения электрофильтров с них и с питающих кабелей должен быть снят статический заряд посредством заземления. Запрещается прикасаться к незаземленным частям электрофильтров.

2.3. Дежурный персонал, обслуживающий электрофильтры, должен руководствоваться в работе действующими «Правилами техники безопасности при эксплуатации электроустановок» и «Правилами техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей».

2.4. К обслуживанию электрофильтров допускаются работники, обученные на рабочем месте безопасным методам работы, изучившие устройство электрофильтров и инструкции по эксплуатации, имеющие квалификационную группу по технике безопасности не ниже IV, сдавшие экзамен и получившие удостоверение установленной формы на право работы на установке.

2.5. Проверка знаний ПТБ персонала, обслуживающего электрофильтры, должна проводиться не реже одного раза в год.

2.6. У лица, ответственного за обслуживание электрофильтров, должны находиться: электрическая схема установки, схема газовых и золовых коммуникаций установки, список лиц, которым разрешается входить в электропункт и на площадки электрофильтров.

2.7. В электропунктах электрофильтров должны находиться:

средства защиты;

средства для тушения пожара;

аптечка с набором необходимых медикаментов и перевязочных средств.

2.8. Электрофильтры должны иметь:

исправные замки дверок изоляторных коробок; автоблокировки, не позволяющие открывать двери изоляторных коробок без предварительного заземления коронирующих электродов; исправные замки в дверях площадок электрофильтров и в дверях электропунктов;

болты с барашками для присоединения переносных заземлений у каждой дверки изоляторной коробки и около прямоугольных люков обслуживания; специальные ключи от дверок изоляторных коробок, которые должны строго учитываться лицом, ответственным за электрофильтры, и выдаваться обслуживающему персоналу для проведения разовых работ с возвратом ключей после окончания работ;

исправные ограждения всех движущихся частей, расположенных снаружи электрофильтров;

исправное и достаточное по нормам общее электроосвещение площадок обслуживания и электропунктов.

2.9. При эксплуатации электрофильтров запрещается: включать высоковольтные линии электрофильтров под напряжением при открытых или незапертых изоляторных коробках и люках, с неисправным заземлением корпусных деталей электроагрегатов и электрофильтров;

включать механизмы встряхивания во время нахождения людей в электрофильтрах, кроме случаев, оговоренных в наряде по особому указанию ответственного руководителя;

ремонтировать механизмы встряхивания во время их работы;

включать механизмы встряхивания без ограждений движущихся частей или с плохо закрепленными ограждениями;

снимать ограждения во время работы механизмов;

чистить, обтирать и смазывать вращающиеся или движущиеся части механизмов, а также просовывать руки за ограждения во время работы механизмов;

становиться на барьеры площадок, кожухи муфт, крышки подшипников;

пользоваться неисправными ключами, молотками, зубилами, отверткой вместо зубила и случайными предметами (ящиками, бочками и др.) при работе на высоте; всякая работа на высоте разрешается только при наличии прочных подмостей (лесов) или устойчивых лестниц и стремянок;

спускаться в электрофильтр с инструментом и деталями без предупреждения работающих внутри электрофильтра; инструмент и детали необходимо спускать в сумке на веревке;

пользоваться электродрелями с рабочим напряжением 220 В при ремонте электрофильтра; разрешается пользоваться электродрелями с рабочим напряжением 36 В или высокочастотными.

2.10. Перед внутренним осмотром электрофильтров необходимо снять напряжение с них, разобрать схему подачи напряжения на все поля, заземлить коронирующие системы, отглушить газоходы, вывесить предупредительные плакаты «Не включать, работают люди», провентилировать электрофильтры.

2.11. При проведении работ на одном из электрических полей электрофильтра, на резервной шине, на одном из кабелей питания поля должны быть отключены и заземлены все питающие агрегаты и кабели всех секций.

2.12. Перед допуском людей к работе в камере электрофильтра и газоходах необходимо их провентилировать воздухом и определить состав газа в камере электрофильтра и газоходах газоанализатором на присутствие СО (NO2, SO2), содержание которых не должно превышать 20 мг/м3 (9 и 10 мг/м3). Зола из бункеров должна быть удалена. Работа людей разрешается при температуре воздуха внутри электрофильтра не выше 33 °С.

2.13. При работе в электрофильтрах запрещается пользоваться переносными лампами напряжением выше 12 В.

2.14. При работе внутри электрофильтров и в газоходах необходимо пользоваться спецодеждой, очками, респираторами и противогазами.

В случае проведения работ на высоте работающий должен пользоваться предохранительным поясом.

2.15. При пользовании понизительным трансформатором для присоединения переносных ламп и электроинструмента, корпус трансформатора должен быть заземлен. Трансформатор должен находиться снаружи электрофильтра.

2.16. Запрещается вести одновременно работы в электрофильтре и в его золовых бункерах.

2.17. Работы на электрофильтре необходимо производить с одним наблюдающим при:

протирке изоляторов в изоляторных коробках и на электроагрегатах;

осмотре, смазке и протирке механизмов встряхивания осадительных и коронирующих электродов;

осмотре, протирке и ремонтах выключателей, кабелей, изоляторных коробках;

и двумя наблюдающими при работе внутри электрофильтра и в газоходах.

2.18. Не разрешается единолично при работе электрофильтра открывать и закрывать люки электрофильтра, производить текущий ремонт оборудования за исключением смены предохранителей, протирки и подтягивания контактов аппаратуры на стороне низкого напряжения при обязательном предварительном снятии напряжения с данного аппарата.

2.19. Отключение агрегатов кнопкой «Стоп» на приборах дистанционного и автоматического управления агрегатами не приводит к полному снятию напряжения с силовых цепей агрегатов и электрофильтра. Снятие напряжения с агрегатов и электрофильтра производится только силовым автоматическим выключателем.

2.20. Запрещается эксплуатация электрофильтра с переполненными золой бункерами. В случае обнаружения выхода из строя золоудаляющих устройств и переполнения бункеров золой необходимо оградить соответствующее подбункерное пространство, вывесить на ограждение плакаты «Осторожно»! Опасная зона» и принять срочные меры по удалению золы с камеры электрофильтра и бункеров с соблюдением соответствующих правил техники безопасности.

2.21. Операции по включению и отключению электрофильтра и его линий питания могут выполняться одним лицом.

2.22. При эксплуатации электрофильтра необходимо тщательно следить за состоянием мест соединения заземленных частей установки с контуром заземления установки.

Корпус электрофильтра должен быть соединен с контуром заземления ТЭС не менее чем в двух местах.

Контур заземления электропомещения также присоединяется к контуру заземления электрофильтра не менее чем в двух местах.

Стойки блоков управления и сигнализации должны быть заземлены.

Не разрешается производить какие-либо работы на линиях заземления во время работы электроагрегатов данного электрофильтра.

2.23. На всех электроприводах, имеющих автоматическое или дистанционное включение, должна быть надпись «Внимание - включается автоматически».

2.24. При несчастном случае, происшедшем от поражения током, необходимо немедленно отключить напряжение с данного участка, оказать пострадавшему первую помощь, вызвать врача и сообщить начальнику цеха и смены о несчастном случае.

2.25. В случае возникновения пожара (взрыва) в камере электрофильтра или бункерах необходимо:

снять высокое напряжение с полей;

обесточить агрегаты и механизмы встряхивания;

остановить котел;

остановить дымососы и вентиляторы;

включить (при наличии) систему пожаротушения;

осмотреть камеры электрофильтра.

Осмотр камер электрофильтра производить согласно правилам техники безопасности и технической эксплуатации.

2.26. В остальных случаях должны соблюдаться «Правила техники безопасности при эксплуатации электроустановок».

3. ПОДГОТОВКА К РАБОТЕ

3.1. Подготовка электрофильтров к работе после монтажа, текущего или капитального ремонтов или реконструкции состоит в проверке состояния внутреннего оборудования, обеспечивающего стабильную работу электрофильтра.

3.2. Подготовка к работе электрофильтра должна проходить в два этапа:

осмотр оборудования и проверка его на соответствие требованиям конструкторской документации;

испытание оборудования на электрическую прочность.

3.3. Осмотр оборудования и проверка его состояния должны проводиться в такой последовательности:

3.3.1. Проверить состояние закрепления листов газораспределительной решетки. Болтовые соединения не должны иметь слабины и должны быть обварены. Нижние упоры не должны иметь разрушений.

3.3.2. Проверить с помощью шаблонов на нескольких уровнях по высоте межэлектродное расстояние. При наличии отклонений произвести установку электродов в проектное положение.

3.3.3. Проверить положение труб подвеса рам коронирующих электродов, которые должны быть вертикальны и находиться по центру защитных юбок с отклонением не более ±3 мм. При большем отклонении, причиной которого является перекос системы коронирующих электродов, необходимо отрегулировать длины труб подвеса с помощью верхних гаек.

3.3.4. Проверить состояние коронирующих и осадительных электродов.

Болтовые соединения кронштейнов и наковален коронирующих электродов не должны иметь слабины и должны быть обварены. Не допускается наличие оборванных коронирующих элементов. Оборванные элементы должны быть удалены.

При зарастании электродов пылью необходимо увеличить силу удара молотков по наковальням.

Элементы осадительных электродов должны находиться в зацеплении друг с другом. Балки встряхивания не должны иметь разрушений.

3.3.5. Проверить наличие зазора между балками встряхивания осадительных электродов и гребенками, который должен быть не менее 2 мм и не более 3 мм на сторону. При большем зазоре необходимо к поверхности гребенки приварить лист соответствующей толщины.

3,36. Проверить износ опорных пластин и разъемных подшипниковых узлов встряхивания осадительных электродов. При суммарном износе втулки и пластин более 7 мм пластины перевернуть на 180° на другую оборону. При износе этой стороны и втулки (износ втулки определяется половиной разности первоначального диаметра с фактическим, диаметром по поверхности вращения, а износ пластин определяется значением фактического углубления минус 5 мм).

3.3.7. Выборочно заменить пластины и разъемные втулки. В случаях, вызывающих подозрение, проверить щупом зазор между внутренней поверхностью втулки и осью молотка встряхивания осадительных и коронирующих электродов. При фактическом зазоре более 2,5 мм произвести замену втулки и молотка.

3.3.8. Проверить правильность расположения молотков на валах встраивания осадительных электродов. Молотки, находящиеся в положении «до момента падения» должны быть закинуты на вал.

3.3.9. Проверить состояние сальникового уплотнения приводов встряхивания осадительных электродов. При отвердевании асбестового шнура последний должен быть заменен. Уплотнение не должно допускать подсоса воздуха.

3.3.10. Проверить наличие смазки в узлах привода осадительных и коронирующих электродов.

3.3.11. Проверить правильность направления вращения валов встряхивания осадительных электродов путем кратковременного включения (не более 1 мин). Направление вращения вала должно обеспечивать сброс молотков с последующим ударом их по наковальне полосы встряхивания.

3.3.12. Проверить износ направляющей втулки трубы подвеса путем измерения щупом зазора между внутренней поверхностью втулки и диаметром тяги. При фактическом зазоре более 5 мм на сторону - втулку заменить.

3.3.13. Проверить зазоры между валом встряхивания коронирующих электродов и верхней частью подшипников, При зазоре более 10 мм подшипник перевернуть на 180°, после вторичного износа подшипник заменить новым.

3.3.14. Проверить работоспособность механизмов встряхивания коронирующих электродов путем кратковременного включения (не более двух оборотов). При выходе рычага подъема в верхнюю точку механизм должен свободно без заеданий сбрасываться, а молотки одновременно ударять по наковальням коронирующих электродов.

Механизм предусматривает регулировку усилия удара молотков по наковальням:

максимальный удар при подъеме молотка на 100 мм (угол поворота молоткового вала - 60°);

средний удар при подъеме молотка на 75 мм (угол поворота молоткового вала - 45°);

минимальный удар при подъеме молотка на 50 мм (угол поворота молоткового вала на 30°).

Регулировка производится в положении молотков «при ударе по наковальням» путем изменения длины резьбового участка верхней тяги от вилки до втулки изолятора. При увеличении этого расстояния уменьшается ход тяги, а следовательно и угол поворота молоткового вала и высота подъема молотка.

3.3.15. Проверить состояние изоляторов, на которые подвешена система коронирующих электродов, а также изоляторов верхних тяг, которые должны быть чистыми и не иметь трещин, задиров и других дефектов. Треснутые изоляторы должны быть заменены. При замене изоляторов для сохранения взаимного расположения осадительных и коронирующих электродов проверить положение труб подвеса. При образовании повторных трещин в опорных изоляторах необходимо проверить работу электронагревателей.

3.3.16. Убедиться в том, что в бункерах, на газораспределительных решетках, в газоходах и диффузорах, отсутствуют посторонние предметы и отложения золы, а также отсутствуют люди внутри электрофильтра; проверить отсутствие коротких замыканий в полях электрофильтра.

3.3.17. Снять переносные заземления и запереть все дверцы и люки.

3.3.18. Проверить исправность и работоспособность системы сбора и удаления золы.

3.3.19. При подготовке к работе электрофильтра при неплановом останове технологического оборудования проверить:

отсутствие коротких замыканий в полях;

работоспособность механизмов встряхивания осадительных и коронирующих электродов;

герметичность закрытия люков на корпусе электрофильтра;

исправность системы сбора и удаление золы из-под бункеров электрофильтров.

3.3.20. Все работы по осмотру и проверке оборудования должны производиться в строгом соответствии с указанием мер безопасности, приведенными в разделе 2.

3.4. Порядок проведения испытания оборудования на электрическую прочность.

3.4.1. Включить обогрев изоляторов. Продолжительность прогрева изоляторов устанавливается местной инструкцией по эксплуатации по результатам наладочных работ.

3.4.2. Включить механизмы встряхивания осадительных и коронирующих электродов с одновременной подачей воздуха для проверки состояния электрофильтра в условиях динамического воздействия потока.

3.4.3. С соблюдением правил пуска электроагрегатов, установленных производственной инструкцией по эксплуатации, поочередно на каждое поле подать высокое напряжение и плавно поднимать его до достижения предельного значения в течение 15 мин. Для определения состояния оборудования каждого поля снять вольтамперные характеристики. Графически построить вольтамперные и редуцированные характеристики электрофильтра. Провести их анализ. Если характеристики отличаются друг от друга больше чем на 10 %, то испытания приостанавливаются, производят осмотр оборудования с устранением дефектов с последующим проведением повторных испытаний.

4. ПУСК ЭЛЕКТРОФИЛЬТРОВ

4.1. Подача газов в электрофильтр производится одновременно с пуском котла.

4.2. Включение высокого напряжения на электрофильтры производится после перевода котла на сжигание твердого топлива и установления нормального топочного режима.

4.3. Перед включением электрофильтров обслуживающий персонал должен провести их тщательный осмотр и опробование на электрическую прочность в соответствии с п. 3.3, 3.4 и доложить должностному лицу, ответственному за эксплуатацию и обслуживание электрофильтров о готовности к пуску и получить от него указание о времени подачи газов и включения напряжения.

4.4. Перед пуском котла необходимо включить в работу механизмы встряхивания осадительных и коронирующих электродов, систему золоудаления, обогрев изоляторных коробок и бункеров электрофильтра. Согласно местной инструкции по эксплуатации необходимо поочередно подать высокое напряжение на поля. Время между подачей газов и включением напряжения должно быть сокращено до минимума, однако включение напряжения на электрофильтры допускается только после установления стабильного топочного режима.

4.5. Не разрешается подача напряжения во время растопок котла мазутом или газом. Вместе с тем, при установившихся топочных режимах электрофильтры могут находиться в работе при совместном сжигании до 45 % мазута по теплу в пересчете на условное топливо.

5. ЭКСПЛУАТАЦИЯ ЭЛЕКТРОФИЛЬТРОВ

5.1. После включения электрофильтра, в ходе эксплуатации необходимо контролировать:

исправность всех узлов и механизмов, особенно механизмов встряхивания;

установленные ПТЗ присосы на участке электрофильтра;

своевременное удаление уловленной золы из бункеров электрофильтра;

показания штатных приборов (должны соответствовать значениям, установленным при выполнении пусконаладочных работ).

При эксплуатации электрофильтра по показаниям приборов можно определить следующие неисправности:

запирание короны (резкое снижение тока короны);

обратная корона (увеличение потребляемого тока при сниженном напряжении);

повышенный недожог (снижение параметров и колебание стрелок приборов).

Контроль за соблюдением остальных условий эффективной работы электрофильтра (см. п. 1.1) выполняется при останове последнего. При переполнении бункеров электрофильтра золой механизмы встряхивания осадительных электродов, во избежание их поломок, должны быть отключены.

5.3. При поступлении сигнала (от датчика уровня золы) о переполнении бункера зафиксировать в журнале учета дефектов золоулавливающих установок номер бункера и время поступления сигнала, принять срочные меры по обеспечению нормальной работы золоудаления этого бункера и его опорожнению. При этом необходимо снять напряжение с поля над переполняющимся бункером. При заполнении бункера золой до верхнего предельного уровня (установленного проектом) котел должен быть переведен на сжигание резервного топлива.

5.4. В случае взрыва газов в топке котла или газоходах необходимо отключить с электрофильтра напряжение и получить разрешение начальника котельного цеха на внутренний осмотр и проверку электрофильтра. Осмотр производится дежурным электромонтером совместно с начальником смены электроцеха и дежурным слесарем (при наличии) по электрофильтрам.

Выполнение мероприятий, обеспечивающих безопасность работы, осуществляется под руководством начальника смены котельного цеха.

5.5. Подача напряжения на отдельное поле, на работающем котле при нормально работающих остальных полях производится дежурным персоналом без специального указания начальника смены.

6. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

6.1. Обслуживание электрофильтров

6.1. При эксплуатации электрофильтра необходимо:

6.1.1.1. Поддерживать оптимальный технологический режим работы.

6.1.1.2. Не менее одного раза в смену производить осмотр наружных узлов и оперативно устранять обнаруженные неисправности.

6.1.1.3. Следить за исправным состоянием: замков и заземляющих устройств у дверей обслуживания токоведущих частей; тепловой изоляции корпуса и газоходов; ограждений движущихся механизмов, расположенных снаружи электрофильтров; площадок, лестниц, ограждений и электроосвещения.

6.1.1.4. Периодически выводить электрофильтр в ремонт для осмотра и чистки электродов от золы, так как и при эффективных встряхивающих устройствах происходит постепенное обрастание электродов золой.

Для внутреннего осмотра оборудования электрофильтра использовать остановы последнего на срок не менее трех суток.

6.1.1.5. Удаление золы с электродов перед осмотрами и ремонтами можно производить несколькими способами:

включением механизмов встряхивания на непрерывную работу 15 - 30 мин;

обстукиванием и чисткой электродов скребками и металлическими щетками, насаженными на длинные рукоятки;

обдувкой электродов струей сжатого воздуха при давлении 0,4 - 0,5 МПа;

промывкой электродов сильной струей воды с помощью гибкого шланга с брандспойтом или со специальным наконечником, давление воды при этом должно быть 0,2 - 0,4 МПа;

после промывки камеры должны быть просушены вентилированием с помощью дымососов; механизмы встряхивания при этом должны быть включены; промывка должна быть тщательной, чтобы на поверхности электродов не остались мелкие золовые наросты и шероховатости, которые при высыхании цементируются и в дальнейшем способствуют еще большому обрастанию электродов.

Примечание. Очистка электродов от золы в электрофильтрах, оборудованных пневматическим золоудалением, регламентируется местной инструкцией по эксплуатации системы пневмозолоудаления.

6.1.1.6. При внутреннем осмотре камеры после чистки необходимо проверить:

состояние осадительных и коронирующих электродов;

исправность действия внутренних частей механизмов встряхивания;

состояние изоляторов и их чистоту, изоляторы должны быть без сколов и трещин;

центровку электродов, состояние газораспределительных решеток;

свободный ход электродов, исправность молотков, валов, муфт и подшипников механизмов встряхивания осадительных электродов;

исправность и натяжку элементов коронирующих электродов.

6.1.1.7. Оптимальный периодический режим встряхивания электродов должен обеспечивать очистку электродов от золы. Нарост золы допускается 2 - 3 мм (проверяется при осмотрах электрофильтра).

6.1.1.8. При приемке смены необходимо производить осмотр наружного оборудования механизмов встряхивания, проверять прочность закрепления их на опорных конструкциях и состояние болтовых соединений, проверять на ощупь нагрев электродвигателей и редукторов, проверять наличие смазки в редукторах, в наружных подшипниках и других трущихся элементах.

6.1.1.9. При обслуживании мотор-редукторов необходимо следить за уровнем масла, вибрацией, уровнем шума и нагревом поверхности. Допускается нагрев корпуса мотор-редуктора до 70 °С.

Заливка масла в картер мотор-редуктора проводится два раза в год, в летний период (смазкой М-8А ГОСТ 10541-78 или И-40А ГОСТ 20799-75) и в зимний период (смазкой ЭШ ГОСТ 10363-78* или ТСп-10 ГОСТ 23652-79).

Зубчатые передачи и валы приводов механизмов встряхивания осадительных и коронирующих электродов, а также рычаги этих механизмов смазываются один раз в месяц солидолом жировым, ГОСТ 1033-79, а подшипники электродвигателя смазываются этой же смазкой два раза в год.

Смазку производить через пресс-масленки до полного заполнения; объема полости подшипников. Контроль заполнения смазкой вести по торцам соединения вал-отверстие.

6.1.1.10. При обнаружении повышенного нагрева корпуса редуктора следует отключить механизм встряхивания, выяснить и устранить причину нагрева. Чаще всего нагрев является результатом неудовлетворительной смазки редуктора. Нагрев редуктора в механизмах встряхивания непрерывного действия может происходить также вследствие перегрузки редуктора из-за перекоса и повышенного трения узлах вращения.

6.1.1.11. Механизмы встряхивания должны работать в периодическом режиме, установленном при проведении пусконаладочных работ. Работа в непрерывном режиме встряхивания допускается только при проведении пусковых и наладочных работ.

6.2. Обслуживание агрегатов питания

6.2.1. При эксплуатации агрегатов необходимо:

6.2.1.1. По истечении первого месяца эксплуатации агрегата отобрать пробу масла для определения электрической прочности и отсутствия следов воды, чтобы убедиться в отсутствии выделения влаги из изоляции. Если пробивное напряжение масла из пробы будет ниже 35 кВ, то необходимо масло из агрегата слить и залить агрегат сухим чистым маслом, удовлетворяющим предельно допустимым значениям показателей качества масла и через трое суток взять повторно пробу масла.

6.2.1.2. В процессе эксплуатации следует проводить систематическое наблюдение за состоянием агрегата, отмечать в журнале режим его работы и выполнять соответствующие регламентные работы.

6.2.1.3. Регламентные работы проводить при условии хорошего освещения места работы и при строгом соблюдении правил техники безопасности.

6.2.1.4. Неисправности, обнаруженные в период между регламентными работами, не влиявшие на работу агрегата, устранить во время проведения очередных регламентных работ. Неисправности и отклонения от норм, обнаруженные во время проведения регламентных работ, должны устраняться немедленно.

6.2.1.5. В зависимости от срока проведения регламентные работы делятся на:

ежедневные;

ежемесячные;

особые работы.

Результаты проведения работ необходимо записывать в специальный журнал в соответствии с правилами его ведения.

6.2.1.6. Ежедневный осмотр включает в себя следующие проверки:

уровня масла по маслоуказателю;

отсутствие течи масла через уплотнения. В случае обнаружения течи отключить агрегат и подтянуть соответствующие уплотнения;

характер гудения агрегата. Гудение должно быть равномерным.

Неравномерный шум и потрескивание внутри агрегата не допускаются, в случае возникновения действовать в соответствии с заводской инструкцией.

Примечание. Ежедневный осмотр производить при работающем агрегате на расстоянии от него не менее 1 м.

6.2.1.7. При ежемесячных регламентных работах следует проводить:

очистку всего оборудования от пыли, грязи и др.;

протирку всех фарфоровых вводов спиртом или чистым бензином сухой чистой ветошью;

проверку состояния контактных соединений (при необходимости подтянуть).

6.2.1.8. При особых регламентных работах следует:

один раз в год отобрать пробу масла на сокращенный химический анализ;

один раз в год проверить сопротивление изоляции выпрямителя;

один раз в три года отобрать пробу масла на полный химический анализ.

6.3. Обслуживание электропомещения

6.3.1. Для обеспечения нормальной эксплуатации электропомещения необходимо:

поддерживать чистоту в электропомещении, периодически протирать стены и потолок влажными тряпками;

следить за наличием осветительных ламп в арматуре, обеспечивая нормальную освещенность электропомещения.

6.3.2. Осветительная арматура и лампы всех видов освещения электропомещения должны систематически по графику очищаться от пыли.

6.3.3. В электропомещении должно находиться достаточное количество противопожарных средств, соответствующее противопожарным правилам.

6.4. Обслуживание щитов и панелей управления

6.4.1. Аппаратура, фасады и задние панели щитов управления должны периодически очищаться от пыли.

6.4.2. Состояние аппаратуры щита управления должно проверяться по графику.

В случае неправильной работы аппаратуры последняя подвергается внеплановой проверке.

6.4.3. Необходимо следить за состоянием всех контактов, проводов и исправностью включающих устройств и вспомогательной аппаратуры.

6.4.4. Производить проверку контрольно-измерительных приборов один раз в два года.

6.4.5. Проводить испытания изоляции цепей коммутации один раз в год.

6.5. Обслуживание ошиновки высокого напряжения и изоляторов

6.5.1. Следить за плотностью защитных труб высоковольтных шин кабелей и всех люков.

6.5.2. Протирать изоляторы, удалять пыль и грязь с них своевременно по графику, но не реже одного раза в месяц.

Протирать изоляторы следует чистыми тряпками, смоченными спиртом или чистым бензином. На поверхности изоляторов после протирки не должны оставаться волокна от протирочного материала.

6.5.3. Треснувшие и пробитые изоляторы необходимо срочно менять. Сколы изоляторов не допускаются.

6.6. Обслуживание заземления

6.6.1. По графику следует измерять сопротивление заземления с выборочным вскрытием отдельных их элементов. Измерение сопротивления производится в периоды наименьшей проводимости почвы: летом при наибольшем просыхании, зимой - при наибольшем промерзании почвы. Результаты измерений должны оформляться актом. Сопротивление растеканию тока заземляющего устройства не должно превышать 4 Ом.

6.6.2. По графику необходимо проверять:

состояние наружной части заземляющей проводки;

надежность присоединения заземленного оборудования после каждого ремонта этого оборудования;

надежность соединения заземляющего кабеля;

надежность присоединения заземлительных шин к заземлителям, к осадительным электродам электрофильтра, а также мест присоединения ответвлений к контуру.

6.6.3. На электрофильтрах положительный полюс электроагрегата присоединяется к корпусу электрофильтра через контур заземления, т.е. заземление выполняет не только защитную функцию, но и рабочую. В связи с этим всякие работы на контуре заземления при включенных агрегатах не допускаются.

6.7. Обслуживание бункеров электрофильтра

6.7.1. Работа с неисправной дистанционной сигнализацией уровня золы в бункерах запрещена.

6.7.2. Работа с переполненными золой бункерами и неисправной системой золоудаления запрещена.

6.7.3. Необходимо постоянно следить за работой системы золоудаления и вибровстряхивания бункеров.

6.7.4. Эвакуация золы из бункеров электрофильтра контролируется по поверхностному прогреву соответствующих золовых течек. Температура золовых течек при незабитых золой бункерах должна быть 60 - 70 °С.

6.7.5. Электрофильтры, оборудованные пневмозолоудалением должны иметь исправный обогрев устьев бункеров. Обогрев, как правило, включается при останове электрофильтров и снижении температуры золы ниже точки росы во избежание конденсации влаги в устье бункера, отложения золы и забивания бункера. После длительного останова обогрев бункеров включается перед началом растопки котла (время включения уточняется местной инструкцией).

7. ОСТАНОВ ЭЛЕКТРОФИЛЬТРОВ

7.1. Останов электрофильтров с прекращением подачи дымовых газов

7.1.1. Полный останов электрофильтров со снятием напряжения и прекращением подачи дымовых газов производится при:

останове всех механизмов встряхивания;

плановом останове котла в ремонт или выводе его в резерв;

авариях, связанных с остановом котла;

переполнении золой бункеров и невозможностью ее оперативного выпуска;

останове дымососа;

взрыве или загорании горючих отложений в газоходах или электрофильтре. Загорание обнаруживается по превышению температуры уходящих газов за электрофильтрами по сравнению о температурой уходящих газов перед электрофильтрами.

При плановом останове котла время прекращения подачи дымовых газов и снятия напряжения должно быть указано начальником смены в зависимости от режима топочного процесса при останове котла.

При авариях напряжение с электрофильтра снимается немедленно, независимо от времени прекращения подачи дымовых газов.

Снятие напряжения производится согласно указаниям п. 7.2.

7.1.2. Механизмы встряхивания электродов после отключения электрофильтра по газам и снятия высокого напряжения переводятся на ручное управление и отключаются только после снижения температуры уходящих газов в камерах электрофильтров до 40 - 50 °С, удаления золы из электрофильтров и бункеров и останова дымососа.

7.1.3. После отключения механизмов встряхивания и опорожнения бункеров от золы (при длительном останове) необходимо отключить обогрев изоляторов и бункеров, систему дистанционной сигнализации уровня золы и систему золоудаления.

7.2. Снятие напряжения с электродов

7.2.1. Снятия напряжения с электродов на работающем котла может производиться только при неисправности электрофильтра или связанных с ним устройств, а также при переводе котла на сжигание мазута или газа.

7.2.2. Произвести отключение агрегата нажатием кнопки «Стоп» на пульте ПУ. При этом погаснут светодиоды.

В аварийных случаях все агрегаты также останавливаются нажатием кнопки «Стоп» на ПУ.

7.2.3. После останова агрегатов необходимо выполнять следующее:

нажать кнопку «Аварийное отключение» на блоке АРП, при этом произойдет отключение силового автоматического выключателя;

выключателем «Сеть» отключить питание блока АРП;

заземлить высоковольтный вывод механическим заземлением высоковольтного соединителя.

Примечание. Отключение и включение автоматических выключателей выполняется только при отключенном агрегате.

7.2.4. При кратковременных остановах не разбирать схемы агрегата и питания ПУ.

8. ХАРАКТЕРНЫЕ НЕИСПРАВНОСТИ И МЕТОДЫ ИХ УСТРАНЕНИЯ

Наиболее часто встречающиеся при эксплуатации неисправности электрофильтра и его оборудования, их причины, а также меры предупреждения и устранения этих неисправностей приведены в табл. 1.

Таблица 1

Перечень

наиболее часто встречающихся или возможных неисправностей

|

Возможная неисправность, внешнее проявление и дополнительные признаки |

Вероятная причина |

Действие персонала по устранению неисправностей |

|

1 |

2 |

3 |

|

Электрофильтр |

||

|

1. При включении высокого напряжения показания миллиамперметра поднимаются до максимального значения без повышения напряжения. Срабатывает максимальная токовая защита. |

Шина в высоковольтном переключателе заземлена |

Отключить заземление |

|

Внутри электрофильтра оставлены посторонние предметы, вызвавшие замыкание коронирующей системы |

Осмотреть внутреннее оборудование и удалить посторонние предметы |

|

|

Не снято дополнительное (переносное) заземление |

Снять переносное заземление. Проверить работоспособность стационарных заземлений у дверей к токоведущим частям. При закрывании двери нож заземления должен разземлять коронирующую систему |

|

|

Разрушен опорный изолятор, перекошена система коронирующих электродов |

Заменить разрушенный изолятор. Восстановить систему коронирующих электродов. Проверить шаг между коронирующими электродами |

|

|

Оборван коронирующий элемент или нарушена плоскостность элементов осадительного электрода и электрическое поле электрофильтра закорочено |

Удалить оборванный элемент коронирующего электрода. При ремонте электрофильтра элемент восстановить. Восстановить плоскостность элемента осадительного электрода |

|

|

Бункера электрофильтра переполнены золой из-за неудовлетворительной работы системы пылеудаления. Электрическое поле электрофильтра закорочено |

Снять напряжение и удалить золу из бункеров |

|

|

Пробит изолятор в системе встряхивания коронирующих электродов |

Заменить пробитый изолятор |

|

|

2. Пониженное значение тока электроагрегата при нормальном рабочем напряжении |

Загрязнены электроды электрофильтра из-за недостаточного встряхивания |

Проверить механизм встряхивания электродов и устранить неисправности (обрыв, заклинивание молотка и пр.). Уменьшить период встряхивания электродов. Увеличить силу удара по наковальням коронирующих электродов за счет увеличения высоты подъема молотков с помощью натяжной гайки над изолятором механизма встряхивания при верхнем положении кривошипа. При этом должен сохраниться зазор (в нижнем положении кривошипа) между вилкой верхней тяги и кривошипом |

|

3. Агрегат поддерживает на электродах электрофильтра пониженное напряжение при повышенном значении тока |

Загрязнены изоляторы |

Протереть изоляторы чистыми тряпками, смоченными спиртом или бензином |

|

Деформация осадительных или коронирущих электродов в результате нарушения технологического режима работы электрофильтра (завышена температура газов) |

Восстановить технологический режим оборудования, восстановить деформированные осадительные или коронирующие электроды |

|

|

Нарушено межэлектродное расстояние |

Проверить и восстановить межэлектродное расстояние |

|

|

4. Агрегат включился, а миллиамперметр не показывает тока |

Вышел из строя миллиамперметр |

Заменить миллиамперметр новым |

|

Элементы коронирующих электродов полностью обросли пылью из-за отсутствия встряхивания |

Проверить и устранить недостатки в механизмах встряхивания коронирующих электродов (обрыв, заедание молотка, обрыв соединения тяг и др.) |

|

|

5. Периодическое скачкообразное увеличение тока и снижение; напряжения |

Раскачка системы коронирующих электродов или отдельных элементов |

Устранить раскачку системы коронирующих электродов или отдельных элементов |

|

6. Очистка газов резко ухудшилась без заметного изменения показателей по току и напряжению |

Увеличились присосы воздуха в бункерной части электрофильтра |

Устранить присосы. Проверить герметичность люка, целостность бункера, исправность механизма пылеудаления |

|

Газораспределительная решетка забита золой и газ внутри электрофильтра идет с одной стороны с повышенной скоростью |

Обеспечить равномерное газораспределение газов по сечению электрофильтра |

|

|

Оборваны листы газораспределительной решетки |

Восстановить листы газораспределительной решетки |

|

|

7. Отложение золы на осадительных и коронирующих электродах |

Увеличен период встряхивания |

Уменьшить период встряхивания |

|

Заклинило несколько молотков |

Устранить неисправность |

|

|

Оборвано несколько молотков |

Установить новые молотки |

|

|

Не работает привод (вышел из строя мотор-редуктор, электродвигатель или оборвана соединительная муфта валов) |

Устранить неисправность мотор-редуктора или электродвигателя, восстановить муфту |

|

|

8. Усиленная коррозия корпуса электрофильтра |

Нарушена теплоизоляция |

Восстановить теплоизоляцию |

|

Имеются большие присосы воздуха через люки, сальниковые уплотнения, механизмы золоудаления |

Заменить уплотнение люков, устранить присосы сальниковых уплотнений и через систему золоудаления |

|

|

Электроагрегат |

||

|

9. Автоматическое отключение от действия токовой защиты |

Перегрузка сверх допустимой |

Снизить нагрузку до установленной нормы |

|

Внешнее короткое замыкание |

Устранить внешнее короткое замыкание |

|

|

Возможная внутренняя неисправность |

Вывести из работы агрегат, при необходимости произвести осмотр активной части |

|

|

Ложное срабатывание температурного реле |

Вывести из работы агрегат. Отрегулировать температуру срабатывания; отобрать пробу масла на сокращенный анализ; измерить сопротивление изоляции, проверить отсутствие обрывов |

|

|

10. Выход из строя тиристора (симистора) |

Электрический или тепловой пробой |

Заменить тиристор (симистор) |

|

11. Появление повышенного неравномерного шума внутри агрегата |

Нарушение в режиме питания и нагрузки агрегата |

Восстановить нормальный режим работы |

|

Возможное внутреннее повреждение |

Произвести проверку тиристора (симистора) |

|

|

Ослабление крепления отдельных деталей |

Закрепить соответствующие детали |

|

|

12. Течь масла в уплотнении |

Ослабление уплотнения |

Подтянуть болты в местах уплотнения или заменить уплотняющую прокладку |

|

13. Повреждение фарфора ввода |

Механическое повреждение |

Заменить ввод |

|

14. Повреждение маслоуказателя |

Механическое повреждение |

Слить масло из бака и заменить стекло |

|

Устройство автоматического регулирования АРП |

||

|

15. Нет импульсов в цепях 14у, 6у и 11у, 15у |

Нет цепи технологического отключения. Закорочена цепь аварийного отключения |

Закоротить цепь 27-28. Разорвать цепь 40-2 |

|

Нет питания блока регулирования |

Проверить предохранители FU1, FU2 |

|

|

Нет пилообразного напряжения |

Проверить годность транзистора VТ5 |

|

|

Не работает АФП |

Проверить годность микросхемы ДАЗ инвертора ДД1-1, проверить годность транзистора VТ6 |

|

|

Не работает БФИ |

Проверить годность транзисторов VТ11I, VТ8, VТ9, инвертора ДД-2 и микросхемы ДД5 |

|

|

16. Есть импульсы в цепях 6у, 14у и 15у; 11у, но фронт импульсов не движется по отношению к «0» сети |

Нет входного сигнала по напряжению |

Проверить целостность цепи 21. Проверить годность транзистора - VТ1 |

|

17. Нет ограничения рабочего тока |

Нет входной цепи с датчика тока |

Проверить цепь 130 |

|

Не работает блок БОТ |

Провесить годность компаратора ДА4. Проверять правильность включения и годность диода VД32 |

|

|

18. Нет ограничения перерегулирования и холостого хода |

Нет входной цепи с датчика тока |

Проверить цепь 130, проверить годность транзистора VТ10 и правильность включения диода VД42 |

|

Не работает блок БОПХ |

Проверить правильность включения и годность диода VД40. Проверить годность инвертора ДД1-3, триггер ДД3-2, микросхем ДД6, ДА5. Проверить правильность включения диода VД52 |

|

|

19. Нет отработки при пробоях, пробоям сопутствуют броски тока |

Не работает селектор разрядов |

Проверять годность диода VД5, транзистора VТ2, микросхем ДА1 и ДА2, проверить правильность включения диода VД5 |

|

Не работает блок гашения, неправильно выбраны длительность паузы и уровень форсировки |

Провернуть вправо вал резистора R51 и влево вал резистора R41, проверить годность инвертора ДД1-1, триггера ДД3-1 |

|

|

20. Напряжение на фильтре быстро поднимается и нет отработки после пробоя |

Не работает интегратор |

Отсутствует цепь 59 на С10. Проверить диод VД13 |

|

21. Не производится пуск и сигнализация |

Не работает пусковое реле, повреждения в цепях технологического отключения |

Проверить цепи 39, 28 - 27, 18. Проверить правильность и годность включения диодов VД41, VД37, VД39 |

|

Не работает световая сигнализация |

Проверить годность микросхемы ДД2, транзистора VT7 и диода VД35. Проверить цепь 36 |

|

|

22. При коротких замыканиях не работает защита |

Не работает защита |

Проверить транзистор |

9. ПЕРИОДИЧЕСКИЙ КОНТРОЛЬ СТЕПЕНИ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ В ЭКСПЛУАТАЦИОННЫХ УСЛОВИЯХ

9.1. Электрофильтр не реже одного раза в год должен подвергаться проверке степени очистки дымовых газов для определения их эксплуатационной эффективности и при необходимости разработки мероприятий по улучшению работы.

9.2. Периодический контроль осуществляется по сокращенной программе (экспресс-методом). Во время испытаний по сокращенной программе ограничиваются измерением массового расхода золы в очищенных дымовых газах пылезаборными трубками и подсчетом массового расхода золы, поступающей в золоулавливающую установку по обратному балансу. На блочных установках при отсутствии части приборов, необходимых для подсчета массового расхода золы, поступающей в золоуловитель, по обратному балансу расход золы определяется с помощью пылезаборных трубок на входе в электрофильтры.

Измерение величин и обработка результатов испытаний проводится в соответствии с «Методикой определения степени очистки дымовых газов в золоулавливающих установках (экспресс-методом)» (М.: СПО Союзтехэнерго, 1989).

9.3. При ухудшении степени очистки дымовых газов по сравнению с зафиксированной в эксплуатационной карте по результатам наладки необходимо разработать и выполнить мероприятия по доведению работы оборудования до проектных показателей.

9.4. Текущий контроль за выбросами осуществляется согласно «Правилам организации контроля за выбросами в атмосферу на тепловых электростанциях и котельных. РД 34.02.306-88» (М.: СПО Союзтехэнерго, 1988).

Приложение

Справочное

ТЕХНИЧЕСКОЕ ОПИСАНИЕ ЭЛЕКТРОФИЛЬТРОВ И ИХ ЭЛЕКТРИЧЕСКОГО ОБОРУДОВАНИЯ

1. Основы электрической очистки дымовых газов

Электрическая очистка дымовых газов от золы основана на физических явлениях, которые происходят в газах, находящихся под действием неоднородного электрического поля между электродами электрофильтра.

Сущность процесса электрической очистки газов заключается в следующем. Газ, содержащий взвешенные частицы, проходит через систему, состоящую из заземленных осадительных электродов и размещенных между ними коронирующих электродов, к которым подводится выпрямленный электрический ток высокого напряжения.

При достаточно большом напряжении, приложенном к межэлектродному промежутку, у поверхности коронирующего электрода происходит интенсивная ударная ионизация газа, сопровождающаяся возникновением коронирующего разряда (короны), который, однако, не распространяется на весь межэлектродный промежуток и затухает по мере уменьшения напряженности электрического поля в направлении осадительного электрода.

Образующиеся в зоне короны газовые ионы различной полярности движутся под действием сил электрического поля к соответствующим разноименным электродам, вследствие чего в межэлектродном промежутке возникает электрический ток, называемый током короны.

Улавливаемые частицы вследствие адсорбции на их поверхности ионов приобретают в межэлектродном промежутке соответствующий электрический заряд, под влиянием сил электрического поля движутся к электродам, и осаждаются на них. Основное количество частиц осаждается на поверхности осадительных электродов, а меньшая их часть попадает на коронирующие электроды. По мере накопления на электродах осажденных частиц они удаляются путем встряхивания.

Таким образом, процесс электрогазоочистки можно разделить на следующие стадии:

зарядка взвешенных в газе частиц;

движение заряженных частиц к электродам;

осаждение частиц на электродах;

удаление осажденных частиц с электродов.

2. Современные электрофильтры и их технические характеристики

В зависимости от направления движения газового потока в активной зоне аппарата электрофильтры подразделяются на горизонтальные и вертикальные, в зависимости от количества последовательно расположенных электрических полей - на однопольные и многопольные, а в зависимости от числа параллельных аппаратов - на одно- и многосекционные.

Электрофильтры, применяемые для очистки промышленных газов и аспирационного воздуха от пылей и аэрозолей, отличаются один от другого высотой, активной длиной электрических полей по уходу газов, площадью активного сечения, площадью осаждения, активной длиной коронирующих элементов в аппаратах, а также временем пребывания частицы в активной зоне электрофильтра.

Для очистки дымовых газов от золы в настоящее время на электростанциях устанавливаются, как правило, электрофильтры серии ЭГБ и ЭГВ. Межцентровое расстояние в электрофильтре ЭГБ - 350 мм, а в электрофильтре серии ЭГВ - 460 мм.

Эти электрофильтры выпускаются трех габаритов в зависимости от активной высоты электродов - 7,5; 9 и 12 м.

Условное обозначение типоразмера электрофильтра: Э - электрофильтр; Г - горизонтальный; Б, В - модификация; число после букв:

первое - количество секций; второе - количество газовых проходов; третье - номинальная высота электродов (м); четвертое - количество элементов в осадительном электроде; пятое - количество электрических полей по длине электрофильтра.

Основными конструктивными элементами электрофильтра являются система распределения газов; системы осадительных и коронирующих электродов; корпус; системы встряхивания осадительных и коронирующих электродов; узлы подвода, распределения и отвода очищаемых газов; устройство для удаления уловленной золы из бункеров электрофильтра; система ввода в электрофильтр тока высокого напряжения.

Активная зона состоит из осадительных электродов (определенное число элементов специального профиля СЧС-640) и коронирующих электродов (рамной конструкции с профилированными лентами с зубьями). Удаление уловленной пыли с электродов - механическое, с периодическим встряхиванием их ударными молотками на разных высотах.

В двухсекционном электрофильтре каждое поле имеет автономный подвес коронирующих электродов, системы встряхивания и подвода высокого напряжения.

Характеристика электрофильтров типа ЭГВ, применяемых на электростанциях, приведена в табл. 2.

Таблица 2

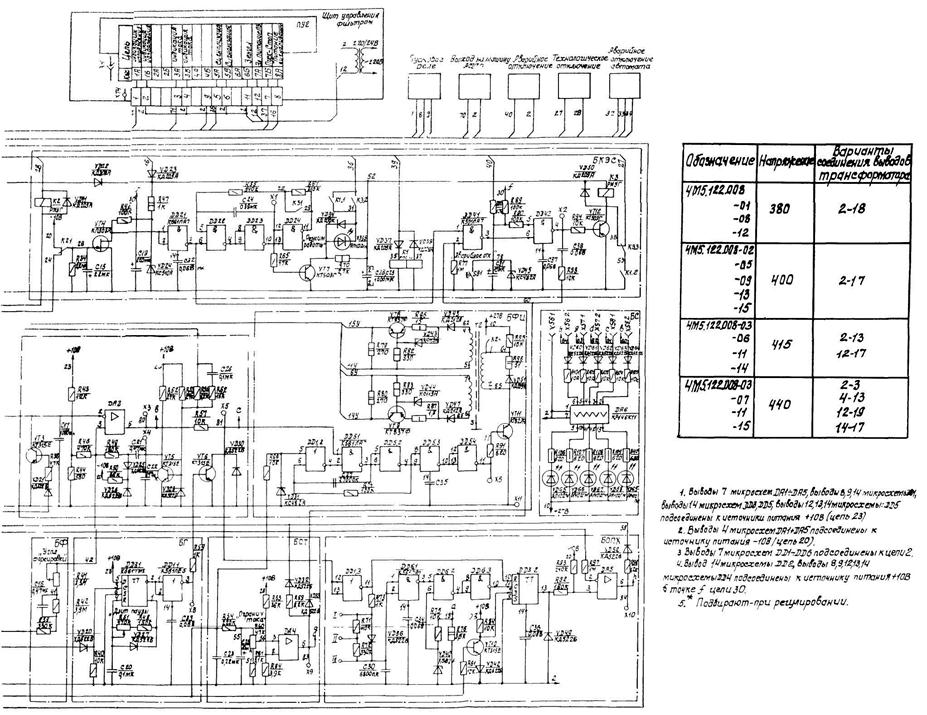

3. Электроагрегаты питания и их технические характеристики

Для питания электрофильтров выпрямленным током высокого напряжения применяются агрегаты преобразовательные серии АТПОМ и аналогичные им ОПМД. Агрегаты серии ОПМД выпускаются с автоматическим регулированием режимов работы электрофильтров и ручным переключением коэффициента трансформации. Агрегаты могут работать в трех режимах:

I режим - максимального коэффициента трансформации - Udmax - 80 кВ;

II режим - минимального коэффициента трансформации - Udmax - 50 кВ;

III режим - среднего коэффициента трансформации - Udmax - 60 кВ.

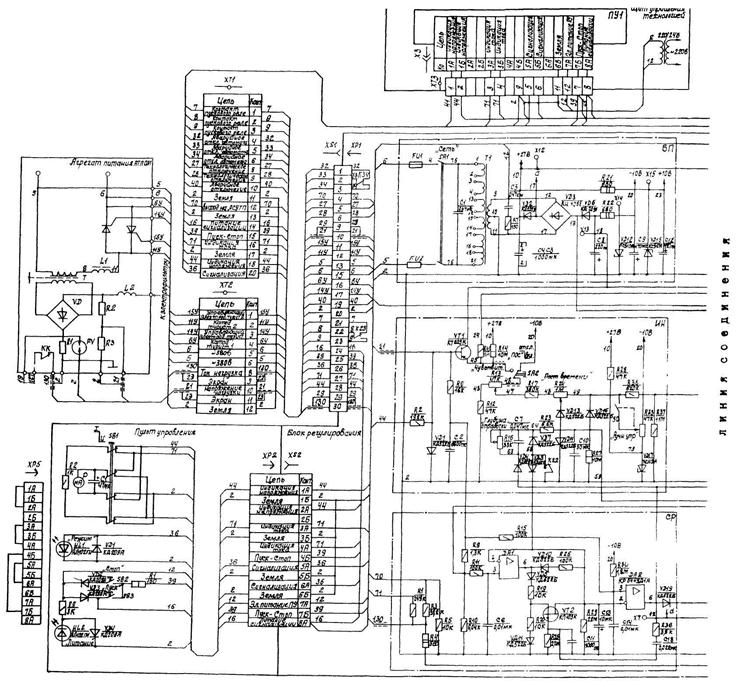

Агрегаты рассчитаны на подключение к двум фазам трехфазной сети переменного тока. Принципиальная электрическая схема агрегата серии ОПМД приведена на рис. П1 (см. вклейки).

Агрегаты рассчитаны для совместной работы с устройством автоматического регулирования питания электрофильтра (АРП).

Установленные тиристоры в агрегатах служат для регулирования выходного напряжения и для бесконтактного запирания агрегата.

Тиристоры применены в агрегатах ОПМД-1000 и ОПМД-1600. Функцию регулирования напряжения и бесконтактного запирания в агрегатах серии ОПМД-100, ОПМД-250, ОПМД-400, ОПМД-600 - выполняют симисторы.

Техническая характеристика агрегатов приведена в табл. 3.

Таблица 3

|

Агрегат серии |

Номинальное напряжение переменного тока, В |

Номинальный выпрямленный ток, мА |

|

ОПМД-100 |

380 |

100 |

|

ОПМД-250 |

380 |

250 |

|

ОПМД-400 |

380 |

400 |

|

ОПМД-600 |

380 |

600 |

|

ОПМД-1000 |

330 |

1000 |

|

ОПМД-1600 |

380 |

1600 |

4. Устройство автоматического регулирования питания электрофильтра АРП

Устройство АРП предназначено для задания оптимального режима работы, осуществления операций управления, контроля и индикации высокого напряжения и тока агрегатов.

Электрическая принципиальная схема устройства АРП приведена на рис. П1.

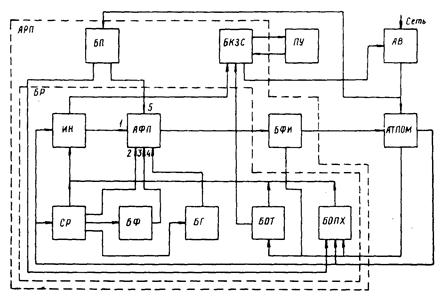

Конструктивно АРП состоит из блока регулирования и пульта (пультов) управления. Структурная схема устройства АРП приведена на рис. П2.

Структурная схема блока регулирования (БР) состоит из основного блока; блока формирования импульсов - БФИ; блока коммутации, защиты сигнализации - БКЗС и блока питания - БП. Основные функции автоматического регулирования выполняет основной блок. Он состоит из интегратора напряжения - ИН на электрофильтре, амплитудно-фазового преобразователя - АФП, селектора искровых и дуговых разрядов - СР, блока гашения дуговых разрядов - БГ, блока формирования восстановленного напряжения - БФ на электрофильтре после дуговых и искровых разрядов, блока ограничения среднего значения тока - БОТ электрофильтра и блока ограничения перенапряжений - БОПХ при случайном включении агрегата на холостой ход. БФИ выполняет функцию управления тиристорами (симисторами).

Рис. П2. Структурная схема устройства АРП

Основной контур регулирования обеспечивает положительную обратную связь по напряжению на электрофильтре (т.е. реализует принцип самовозбуждения). Процесс самовозбуждения инициируется формированием АФП минимального угла регулирования силовых тиристоров (симисторов). С помощью резистора R13 изменяется величина положительной обратной связи и тем самым достигается оптимизация работы электрофильтра при безискровом режиме в условиях обратной короны большой интенсивности.

В режиме искровых и дуговых пробоев появляется скачкообразное снижение напряжения на агрегате. Наличие в ИН последовательно соединенных емкости С10 с диодом VД13 придает основному контуру регулирования способность быстродействующего восстановления напряжения в электрофильтре.

АФП осуществляет формирование последовательности импульсов напряжения частотой, равной удвоенной частоте питающей сети, фаза и длительность которых в установившемся режиме работы определяется уровнем напряжения, поступающего с интегратора ИН, и величиной сигналов на входах «2», «3», «4» (с блоков СР, БФ, БГ) - в переходном режиме. БФИ преобразует эту последовательность в пакеты импульсов тока с определенной амплитудой, фронт которых определяет значение угла управления тиристоров (симисторов).

Для осуществления оптимального регулирования и обеспечения устойчивой работы агрегата питания электрофильтра в переходных режимах устройство АРТ снабжено блоком переходных режимов, который состоит из СБ, блока БГ и блока БФ.

Для ограничения рабочего тока электрофильтра устройство АРП снабжено блоком ограничения среднего значения тока - БОТ.

Для ограничения перенапряжений в рабочем режиме и при случайном включении агрегата на холостой ход устройство АРП снабжено блоком БОПХ.

Для осуществления функций коммутации внутренних и внешних цепей защиты, сигнализации и индикации режимов работы агрегата в устройстве АРП предусмотрен блок БКЗС. Этот блок связан с пультом управления ПУ, интегратором ИН, блоком БОТ, катушкой дистанционного отключения автоматического выключателя АВ. С помощью блока БКЗС с пульта ПУ осуществляются операции управления «Пуск» и «Стоп» и световая сигнализация рабочего и аварийного состояния агрегата питания.

Пульт управления ПУ выполняет такие функции: операции управления «Пуск» и «Стоп»; световую сигнализацию рабочего и аварийного состояний; индикацию тока и напряжения электрофильтра; осуществляет резервное питание цепей защиты блока БКЗС регулятора.

Для индикации работы основных блоков регулятора и удобства при настройке на технологическом объекте в устройстве АРП предусмотрен блок индикации, к которому подключается осциллограф при настройке.

Блок питания БП предназначен для формирования питающих напряжений положительной и отрицательной полярности и сигналов синхронизации узлов системы регулирования.

5. Прибор автоматического управления механизмами встряхивания (ПВВ)

Прибор предназначен для программного управления и сигнализации работы электроприводов встряхивания электродов и вибраторов. Прибор может управлять одним приводом встряхивания коронирующих электродов мощностью до 0,6 кВт; четырьмя приводами встряхивания коронирующих электродов мощностью до 0,6 кВт; приводами вибровстряхивания бункеров электрофильтра.

ПВВ позволяет:

осуществлять местное и дистанционное ручное управление приводами электрофильтра;

осуществлять местную световую сигнализацию производства операций «Пуск» и световую сигнализацию аварийного отключения;

производить автоматическое управление работой электроприводов по определенной программе, включающей в себя время работы и время паузы в работе электроприводов;

производить технологическое отключение цепи питания электроприводов;

производить аварийное отключение питания электроприводов.

6. Прибор регулирования нагрева изоляторных коробок (ПРН)

Прибор предназначен для автоматического регулирования, управления и сигнализации работы электронагревателей изоляторных коробок электрофильтра.

ПРН позволяет:

осуществить местное и дистанционное ручное управление работой электронагревателей;

осуществить местную световую сигнализацию производства операции «Пуск», сигнализацию снижения температуры в изоляторных коробках ниже минимально допустимой, сигнализацию подачи напряжения на электронагреватели;

осуществить аварийную сигнализацию, срабатывающую при снижении температуры в изоляторных коробках ниже минимально допустимой, осуществить автоматическое регулирование режима работы электронагревателей путем подачи напряжения питания коммутирующими элементами на электронагреватели с момента замыкания контакта теплового реле, определяющего минимальную рабочую температуру до момента размыкания контакта теплового реле, определяющего максимальную рабочую температуру.

7. Электрообогрев бункеров электрофильтра и форкамеры

С целью исключения отложений и залипаний золы в бункерах электрофильтра и форкамеры предусмотрена схема их обогрева нагревательными элементами ТЭН-120Г.

8. Дистанционная сигнализация уровня золы в бункерах

Для предотвращения переполнения бункеров золой предусмотрена дистанционная сигнализация уровня золы для каждого бункера электрофильтра и форкамеры, которая выведена на щит управления котлоагрегатом.

Рис. П1. Принципиальная электрическая схема устройства автоматического регулирования питания электрофильтра АРП

1. Выводы 7 микросхем DA1 ¸ DA5, выводы 8, 9, 14 микросхемы, выводы 14 микросхем DD3, DD5 выводы 12, 13, 14 микросхемы DD5 подсоединены к источнику питания +10 В (цепь 23).

2. Выводы 4 микросхем DA1 ¸ DA5 подсоединены к источнику питания -10 В (цепь 20).

3. Выводы 7 микросхем DD1 ¸ DD6 подсоединены к цепи 2.

4. Вывод 14 микросхемы DD2, выводы 8, 9, 12, 13, 14 микросхемы DD4 подсоединены к источнику питания +10 В в точке f цепи 30.

5.* Подбирают при регулировании.