| Информационная система |  |

МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

|

УПРАВЛЕНИЕ

|

ГЛАВНОЕ ТЕХНИЧЕСКОЕ |

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО НАЛАДКЕ

БАТАРЕЙНЫХ ЦИКЛОНОВ

МУ 34-70-048-83

(РД 34.27.404)

СОЮЗТЕХЭНЕРГО

Москва 1983

РАЗРАБОТАНО предприятием Южтехэнерго ПО «Союзтехэнерго»

ИСПОЛНИТЕЛЬ Е.Т. ДАРОВСКИЙ

УТВЕРЖДЕНО Главным техническим управлением по эксплуатации энергосистем 28.07.83 г.

Начальник В.И. ГОРИН

Управлением по охране природы 25.07.83 г.

Начальник В.В. ЖАБО

|

МЕТОДИЧЕСКИЕ УКАЗАНИЯ |

МУ 34-70-048-83 |

Срок действия установлен

с 01.01.84 г.

до 01.01.90 г.

1. ОБЩИЕ ПОЛОЖЕНИЯ

Методические указания устанавливают объем и порядок проведения работ по наладке батарейных циклонов ЦБУ-М, ЦБР-150 и БЦ-512 ЦКТИ.

Методические указания предназначены для персонала электростанций и энергосистем, Союзтехэнерго, Энергогазоочистки и других организаций, занимающихся вопросами наладки золоуловителей.

Методические указания составлены с учетом:

- «Правил технической эксплуатации газоочистных и пылеулавливающих установок» (М.: СПО Союзтехэнерго, 1979);

- «Правил технической эксплуатации электростанций и сетей» (М.: Энергия, 1977);

- «Положения об организации эксплуатации золоулавливающих установок на тепловых электростанциях» (М.: СПО Союзтехэнерго, 1978).

Наладка батарейных циклонов должна вестись с соблюдением требований действующих «Правил техники безопасности при эксплуатации теплосилового оборудования электростанций» (М.: Атомиздат, 1972).

Наладка батарейных циклонов производится после:

- окончания монтажа;

- реконструкции или модернизации;

- капитального ремонта;

- выявления неисправностей, приведших к снижению эффективности золоулавливания.

Наладка головных образцов батарейных циклонов после монтажа, а также после их модернизации (реконструкции), выполняется специализированными организациями (ПО «Союзтехэнерго», ВТИ им. Ф.Э. Дзержинского, Энергогазоочисткой, ЭНИН, организациями Минхиммаша).

В других случаях наладка батарейных циклонов может производиться специализированными организациями и наладочными бригадами организаций Главэнергоремонта, энергоуправлений и электростанций.

Проведение комплекса наладочных мероприятий должно обеспечить:

- оптимальное распределение дымовых газов по отдельным параллельным аппаратам и их элементам;

- выявление и установление оптимального скоростного режима работы аппаратов;

- надежную работу устройств золоудаления.

Качество наладки батарейных циклонов контролируется при проведении их испытаний.

Измерения проводятся согласно следующим действующим нормативным документам:

- «Методическим указаниям по испытаниям золоулавливающих установок тепловых электростанций» (М.: СПО Союзтехэнерго, 1982);

- «Аэродинамическому расчету котельных установок. Нормативный метод» (М.: Энергия, 1977).

2. ПОРЯДОК И ПОСЛЕДОВАТЕЛЬНОСТЬ НАЛАДКИ

2.1. Обследование батарейных циклонов

В ходе обследования проводится:

- изучение и анализ проектной, монтажной, ремонтной и эксплуатационной документации;

- контроль эксплуатационных показателей и параметров работы аппаратов;

- осмотр оборудования.

В процессе анализа проектной документации выявляются конструктивные и режимные особенности аппарата, а именно:

- устройство и компоновка батарейных циклонов;

- геометрические характеристики (диаметр циклонных элементов, выхлопных труб);

- наличие защитных козырьков на первых рядах циклонных элементов и выхлопных трубах;

- наличие теплоизоляционного покрытия батарейных циклонов и газоходов;

- наличие в золовых бункерах разделительных перегородок;

- наличие в подводящих газоходах устройств для выравнивания потока газов;

- возможные места присосов;

- расчетный аэродинамический режим работы батарейных циклонов (скорость газов в циклонных элементах, аэродинамическое сопротивление газоходов).

Кроме того, изучается компоновка подводящих газоходов, комплектность и работоспособность КИП, наличие и удобство размещения люков, гляделок и площадок обслуживания.

В ходе изучения ремонтной документации следует выявлять элементы, подвергаемые наиболее частому ремонту, а также оценивать ремонтопригодность аппарата и его элементов.

Изучение эксплуатационной документации ведется с целью выявления наиболее часто выходящих из строя элементов, оценки их надежностных показателей, а также выявления среднеэксплуатационного режима работы установки.

В процессе осмотра батарейных циклонов выявляются:

- наличие, характер и количество отложений золы в циклонных элементах, конструкциях золоуловителя, а также в бункере;

- степень износа циклонных элементов и конструкций золоуловителя;

- состояние и исправность золосмывных аппаратов;

- наличие и состояние теплоизоляционного покрытия газоходов и батарейных циклонов.

Осмотр батарейных циклонов проводится в следующем порядке. На остановленном котле при вентилировании топки вскрывают люки и лазы и немедленно после этого изучают отложения золы в камерах, во входном и выходном газоходах, на стенках и в бункере батарейного циклона.

Результаты обследования отложений заносят в формуляр золоуловителя с целью последующей разработки мероприятий по предотвращению отложений. Там же отмечают расположение обнаруженных забитых и поврежденных циклонных элементов.

После полной очистки аппаратов от отложений проводится осмотр с помощью низковольтной переносной лампы (12 В) с достаточно длинным шнуром.

Из входного газохода обследуют выхлопные трубы и нижнюю поверхность верхней трубной доски. При этом обращают внимание на степень износа труб и трубной доски, на состояние противоизносных щитков. Степень износа в направлении движения газов измеряют с помощью специальных шаблонов (рис. 1).

Рис. 1. Шаблон для определения степени износа выхлопных труб

Данные о характере износа выхлопных труб и расположении наиболее интенсивных эрозионных разрушений позволяют наметить возможные методы снижения местного истирания (например, изменение конфигурации газоходов, установка направляющих дефлекторов и т.п.).

Освещая со стороны камеры очищенных газов верхнюю трубную доску вдоль сварных швов, находят неплотности в трубной доске и в местах ее приварки к корпусу.

Затем осматривают состояние улиточных входных патрубков, освещая проемы между рядами элементов лампой, укрепленной на штанге. Разворот входных патрубков по рядам должен быть выполнен в соответствии с проектом.

Осмотр элементов производят через выхлопные трубы. Опуская поочередно в каждую на всю глубину элемента переносную лампу на шнуре, проверяют отсутствие отложений и посторонних предметов в конусе элемента, а также износ конуса и внутренней поверхности выхлопной трубы.

Осмотр батарейного циклона завершается из бункера. Находясь в бункере, проверяют, нет ли на стенках или в углах налипшей золы, наличие которой может вызвать коррозию стенок бункера. Если такое налипание обнаружено, нужно выяснить его причины: нарушение наружной изоляции недостаточный наклон стенок бункера, наличие горизонтальных мест и др.

Из бункера проверяют также состояние нижней трубной доски. Поскольку непосредственное определение плотности нижней трубной доски затруднено, наличие присосов воздуха рекомендуется проверять, используя естественную тягу дымовой трубы с помощью свечи, поднося ее пламя к местам предполагаемых неплотностей. При наличии таковых пламя будет заметно отклоняться.

В батарейных циклонах типа ЦБР-150 дополнительно осматривают и определяют состояние отсосного тракта, дымососа системы рециркуляции и отсосных циклонов.

При осмотре отсосных циклонов проверяют их плотность, плотность золоспускного тракта, наличие золовых отложений внутри циклонов и состояние тепловой изоляции. Наличие неплотностей в верхней трубной доске батарейных циклонов не допускается.

Циклонные элементы должны быть очищены от золовых отложений, причины образования золовых отложений должны быть выяснены и ликвидированы, изношенные циклонные элементы отремонтированы или заменены новыми. При невозможности в данный ремонт заменить или отремонтировать изношенные циклонные элементы последние должны быть отглушены (при условии резерва по тяге котла).

2.2. Проведение предварительных измерений

При определении эксплуатационных показателей измеряются основные параметры, характеризующие эффективность и надежность работы аппарата: эксплуатационные значения аэродинамического сопротивления, температуры газов до и после аппарата. Указанные измерения осуществляются по штатным приборам.

Кроме того, в отдельных случаях дополнительно должны проводиться:

- определение расхода газов через установку;

- измерения по распределению расхода газов между аппаратами;

- определение значения присосов воздуха в установку;

- определение значения расхода и давления воды, подаваемой в сопла золосмывных аппаратов;

- выявление наличия и значения аэродинамической разверки между аппаратами установки.

Необходимость выполнения того или иного измерения определяется в каждом конкретном случае индивидуально, если конкретный дефект в работе аппарата обусловлен отклонением определенного параметра или характеристики от проектной или рекомендуемой.

2.3. Наладка батарейных циклонов

2.3.1. Обеспечение оптимального распределения газов по отдельным секциям.

Неправильное распределение потока газов при входе в распределительную камеру батарейного циклона приводит к интенсивному местному износу выхлопных труб.

Неравномерное распределение дымовых газов по отдельным элементам батарейного циклона приводят к снижению степени очистки газов вследствие неодинаковой загрузки отдельных циклонных элементов и наличия перетока газа из одних элементов в другие через золовой бункер.

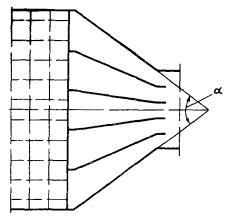

С целью обеспечения равномерной нагрузки всех элементов по газу и золе подводящий газоход батарейного циклона должен выполняться плавным и симметричным. При необходимости создания диффузора последний должен иметь угол раскрытия не более 15°. Если это условие невыполнимо, в диффузоре следует устанавливать разделительные перегородки (рис. 2). Как правило, число перегородок должно быть четным, а угол раскрытия между перегородками не более 15°: например, при угле раскрытия, равном 45°, ставятся четыре перегородки, при 90° - шесть.

Рис. 2. Диффузор с распределительными перегородками

На поворотах газоходов целесообразно устанавливать направляющие лопатки, наиболее рациональное количество которых определяется по формуле

![]() (1)

(1)

где s и r см. на рис. 3.

Рис. 3. Установка направляющих лопаток в колене

Шаг между лопатками устанавливается по арифметической прогрессии, возрастающей от внутреннего угла к наружному, причем отношение sn+1 к r1 принимается обычно равным двум.

Количество рядов по глубине ограничивается до 10 - 16. Для уменьшения продольных перетоков газов из элемента в элемент при большом количестве рядов (более восьми) поперек бункера устанавливается внутренняя перегородка, не доходящая до входа в течку на 200 - 250 мм по вертикали.

Улучшению распределения газов между рядами элементов способствует также клиновидное выполнение камер (распределительной и чистого газа).

2.3.2. Предупреждение износа батарейных циклонов.

При работе батарейных циклонов на абразивной золе отдельные узлы и циклонные элементы подвергаются эрозионному истиранию, приводящему с течением времени к снижению надежности и эффективности работы аппаратов.

Весьма подвержены износу лобовые поверхности первых по ходу газов выхлопных труб. Расположение зоны наиболее интенсивного износа выхлопных труб зависит от конфигурации подводящего газохода (рис. 4). При подводе газов снизу максимальные значения концентрации пыли и скорости газов наблюдаются в верхней части входного патрубка. Это вызывает износ верхних концов выхлопных труб и износ верхней трубной доски. Обратная картина наблюдается при нисходящем расположении входного газохода. В зависимости от характера подвода газов больше загружаются золой первые или последние ряды элементов. При горизонтальном подводе газов поля скоростей и концентраций также бывают неравномерными из-за особенностей конфигурации газоходов перед входным патрубком и гравитационной сепарации пыли в потоке.

Рис. 4. Износ выхлопных труб при разной конфигурации подводящего газохода

Резкому увеличению интенсивности износа способствует повышение скорости газов, поэтому условная скорость газов в элементе должна быть в пределах рекомендуемой.

В результате эрозионного износа деталей батарейного циклона в нем возникают перетоки газов:

- из камеры запыленных газов через неплотности верхней трубной доски в камеру очищенных газов;

- из камеры запыленных газов через неплотности нижней трубной доски в бункер и затем через пылеотводящие отверстия элементов;

- из одних элементов в другие через пылеотводящие отверстия.

Непровары верхней трубной доски должны быть устранены в текущие ремонты котла.

При повышенном эрозионном износе циклонных элементов из-за больших скоростей газов следует принять меры к их снижению путем увеличения количества элементов, ликвидации присосов в предвключенном тракте, понижению температуры уходящих газов и т.п.

Если повышенный износ связан с неравномерным распределением концентраций и скоростей, следует по возможности улучшить конфигурацию подводящего газохода, установить направляющие лопатки на поворотах в соответствии с рекомендациями, приведенными в п. 2.3.1, смонтировать турбулизирующие щитки для перемешивания с газами золы, движущейся по стенкам газохода.

Расчет турбулизирующих щитков выполняется в соответствии с «Аэродинамическим расчетом котельных установок. Нормативный метод» (М.: «Энергия», 1977).

Защита первых рядов выхлопных труб и входной улитки достигается путем установки перед ними двух-трех рядов холостых труб или приварки защитных щитков (рис. 5). Щитки могут изготавливаться из труб того же диаметра, разрезанных в продольном направлении или из угловой стали.

Рис. 5. Защита выхлопных труб и входных улиток

2.3.3. Устранение присосов воздуха.

Присосы воздуха вызывают повышенный расход электроэнергии на тягу, ограничение производительности аппаратов, опасность появления отложений золы и коррозии металла из-за местного охлаждения газов, снижение степени очистки газов, а также создают условия для возникновения очагов возгорания.

Наибольший вред приносят присосы воздуха в бункера, течки и золоудаляющие устройства.

На каждый 1 % присосанного воздуха через золовой бункер, течку или золоудаляющее устройство степень очистки газов в батарейных циклонах уменьшается на 4 - 6 %.

Поэтому особо тщательно выявляются и устраняются присосы воздуха через неплотности газоходов, компенсаторов, люков и корпусов золоуловителей.

Присосы воздуха через золоудаляющие устройства вызываются перекосом, заклиниванием или замазыванием золой мигалок, плохой их регулировкой или нарушением гидравлического уровня в золосмывных аппаратах.

2.3.4. Предупреждение появления отложений золы, ее возгорания.

Отложения золы могут появиться в подводящем и отводящем газоходах, на стенках корпуса и бункера, в золовых течках, на трубных досках и в циклонных элементах.

Выпадение золы происходит при снижении объема газов по сравнению с номинальным на 30 - 40 %.

При длительной работе на пониженной нагрузке самоочистка поверхностей резко снижается. При последующем восстановлении номинального расхода газов уплотнившиеся отложения часто не устраняются. Это характерно для тупиковых участков камер запыленного и очищенного газов, а также для застойных зон при несимметричных подводе и отводе газов.

Снижение нагрузки может привести также к отложениям золы в циклонных элементах.

Предупредить образование отложений золы в циклонных элементах можно увеличением скорости газов до проектной (оптимальной) путем отключения части элементов. В первую очередь отключаются элементы, расположенные по углам распределительной камеры и в последних по ходу газов рядах. Отключение элементов производится приваркой металлических заглушек на выхлопную трубу и золоспускное отверстие корпуса.

Отложения на стенках корпуса появляются в случае налипания золы из-за нарушения теплоизоляции, плохого прогрева при пуске или после паротушения.

Для предотвращения налипания золы требуется тщательная просушка аппаратов после промывок водой в период ремонта.

Наиболее часто наблюдается забивание золовой течки по следующим причинам:

- отсутствие или неудовлетворительное состояние теплоизоляции;

- недостаточная просушка аппарата после пользования паротушением;

- попадание в течку посторонних предметов.

Забивание золовой течки может привести к прекращению очистки газов от золы.

Наличие отложений внутри аппаратов при большом содержании частиц недожога в золе может привести к их возгоранию. Возгорание часто происходит из-за проведения сварочных работ внутри аппарата с нарушением правил техники безопасности (без предварительной тщательной очистки от золы).

Горящую золу не следует выпускать в помещение через люки или другие отверстия. Это может привести к ожогам персонала, вспышкам или взрывам в помещении. Золу при наличии в ней очагов горения следует осторожно спустить в систему золоудаления. После опорожнения бункера аппарат необходимо тщательно очистить от остатков золы.

Налипание золы ускоряет коррозию металла аппаратов, особенно при сжигании сернистых топлив.

Особенно быстро коррозия протекает в зонах местного охлаждения стенок корпуса - в районе опор, неизолированных участков, местах присосов воздуха. Необходимо восстанавливать и поддерживать в исправном состоянии теплоизоляционное покрытие, соблюдать нормальную температуру газов и предупреждать налипания и отложения золы.

2.3.5. Обеспечение надежной работы устройств удаления золы.

Золоудаляющие устройства должны обеспечивать бесперебойное удаление золы на всех режимах работы батарейных циклонов, при этом присосы воздуха через них в бункер аппарата должны практически отсутствовать.

Сухое удаление уловленной золы применяется в тех случаях, когда требуется использовать золу, а также при невозможности организовать ее гидравлический транспорт по местным условиям или из-за склонности золы к цементации.

В данном случае в качестве разгрузочного устройства часто применяются мигалки с конусным клапаном (рис. 6). При установке мигалок с конусным клапаном разрежение над ними не должно превышать 1000 Па (100 кгс/м2).

Рис. 6. Мигалка с конусным клапаном:

1 - входной патрубок; 2 - клапан; 3 - рычаг; 4 - груз

При больших разрежениях устанавливаются последовательно две мигалки. В случае работы на слипающейся золе угол раскрытия конуса уменьшается от 90 до 60°. Уплотняющее действие мигалки основано на поддержании в течке столба золы нужной высоты.

Необходимая для этого высота вертикального участка над мигалкой (м) определяется по формуле

![]() (2)

(2)

где Δp - разрежение в аппарате, Па (кгс/м2);

g = 9,81 - ускорение силы тяжести, м/с2;

ρнас - насыпная плотность золы, кг/м3.

Диаметр мигалки рассчитывается по формуле

(3)

(3)

где Gул - количество улавливаемой золы, кг/с;

q - удельная нагрузка мигалки; при отсутствии других рекомендаций может быть принята в пределах 60 - 100 кг/(м2 · с).

Количество улавливаемой золы должно находиться между максимальным и минимальным значением рекомендованных удельных нагрузок.

Регулировка мигалки сводится к нахождению наивыгоднейшего положения груза, обеспечивающего поддержание определенного столба золы над клапаном мигалки для создания требуемой герметичности и равномерной спуск золы при минимальном колебании клапана.

Наличие подсоса следует проверять с помощью факела, поднося пламя к краям клапана со всех его сторон. Периодическое засасывание языков пламени в зазор между клапаном и обрезом трубы свидетельствует о подсосе воздуха. Устранение подсоса в мигалке достигается медленным передвижением груза к краю рычага.

При отрегулированной работе мигалки зола должна непрерывно и почти равномерно высыпаться наружу. Клапан либо стоит неподвижно, либо совершает медленные колебания в пределах 2 - 3 мм (не ударяясь об обрез трубы).

Если мигалка недогружена, то даже при самом тщательном ее изготовлении и самой тонкой регулировке она теряет чувствительность и работает неудовлетворительно.

В этом случае мигалка должна быть заменена на соответствующую фактической удельной нагрузке. При увеличении удельной нагрузки расширяется диапазон нагрузок по золе, при которых мигалка работает нормально. Сама регулировка облегчается, работа мигалки делается более устойчивой.

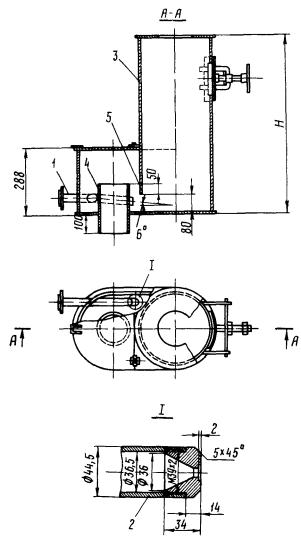

При гидравлическом транспорте уловленной золы в качестве затворов под батарейными циклонами устанавливаются золосмывные аппараты, снабженные гидрозатворами (рис. 7).

Рис. 7. Золосмывной аппарат с гидрозатвором:

1 - смывной патрубок; 2 - сопло; 3 - корпус; 4 - сливная труба; 5 - перегородка

Уровень воды в цилиндрической части корпуса золосмывного аппарата устанавливается по высоте, соответствующей статическому разрежению в бункере золоуловителя pст. Поэтому высота корпуса должна быть не меньше высоты, определенной по формуле

При недостаточной высоте корпуса может происходить замачивание золы в течке из-за попадания в нее брызг, возникающих при падении золы.

Замачивание золы и налипание ее на стенках течек возникает также в случае, если имеет место прорыв воздуха через гидрозатвор при недостаточном заглублении перегородки, а также при наличии утечки воды через днище аппарата. Пузырьки воздуха, вырываясь на поверхность, выбрасывают брызги воды, вызывающие постепенное забивание течки влажной золой.

Производительность аппарата по золе в зависимости от диаметра сопла приведена в таблице.

Производительность золосмывного аппарата в зависимости от диаметра сопла

|

Производительность по сухой золе, кг/с |

Диаметр отверстия сопла, мм |

Давление воды перед соплом, МПа |

Кратность смыва, кг/кг |

|

0,38 |

9 |

0,20 |

3,9 |

|

0,40 |

10 |

3,2 |

|

|

0,55 |

12 |

3,5 |

|

|

0,70 |

0,30 |

3,4 |

|

|

0,85 |

2,9 |

||

|

1,10 |

16 |

4,0 |

|

|

1,40 |

3,2 |

||

|

1,70 |

18 |

3,4 |

Можно также определить потребный диаметр сопла (м) по формуле

(5)

(5)

где K - кратность смыва, принимается в пределах 2,5 - 4,0 кг/кг;

B - количество поступающей в аппарат золы, кг/с;

μ - коэффициент расхода сопла, принимаемый равным 0,9;

H - давление воды перед соплом, Па (кгс/м2).

В случае недостаточного диаметра сопла или малого напора воды зола может осесть на дне аппарата и вызвать его забивание.

3. ХАРАКТЕРНЫЕ НЕПОЛАДКИ И МЕРЫ ПО ИХ УСТРАНЕНИЮ

|

Неполадки, внешнее проявление и дополнительные признаки |

Причина возникновения неполадок |

Мероприятия по устранению неполадок |

|

3.1. Повышенное аэродинамическое сопротивление установки |

Действительный расход газов больше расчетного |

Выполнить мероприятия по доведению расхода газов за котлом до расчетного. Реконструировать золоулавливающую установку. Реконструировать дымососы |

|

Большие присосы воздуха в газовом тракте до золоуловителей или в самих золоуловителях |

Установить место присосов и устранить их |

|

|

Забивание золой элементов батарейных циклонов вследствие неравномерного распределения газов между ними |

Очистить циклонные элементы, организовать равномерное распределение газов путем установки в подводящих газоходах направляющих лопаток |

|

|

Значительные отложения золы на внутренних поверхностях золоуловителей |

Очистить внутренние поверхности золоуловителей; восстановить или улучшить теплоизоляцию |

|

|

3.2. Повышенное аэродинамическое сопротивление газового тракта на участке воздухоподогреватель - дымосос при сопротивлении золоуловителя, равном или меньшем расчетного |

Наличие отложений золы по тракту или других помех |

Осмотреть газовый тракт, удалить отложения золы или другие помехи |

|

3.3. Пониженное аэродинамическое сопротивление установки (при номинальной нагрузке котла) |

Действительный объем газов ниже расчетного |

Проверить расход газов, отключить часть циклонных элементов |

|

Изношены выхлопные трубы циклонных элементов |

Заменить изношенные трубы или заварить отверстия |

|

|

Наличие неплотностей в верхней трубной доске |

Устранить неплотности в трубной доске с помощью сварки |

|

|

3.4. Уменьшение выхода уловленной золы (уменьшение степени очистки газов) |

Уменьшились скорости газов в золоуловителях вследствие сокращения расхода газов (действительный расход газов при номинальной нагрузке котла меньше расчетного) |

Отключить (заглушить) часть циклонных элементов |

|

Уменьшились размеры частиц золы вследствие более тонкого помола угольной пыли |

Перейти на работу с повышенным аэродинамическим сопротивлением (если позволяет дымосос) путем отключения части циклонных элементов |

|

|

Наличие присосов воздуха через золовой бункер или золоспускной тракт |

Установить места присосов и устранить их |

|

|

Вышел из строя отсосный дымосос системы рециркуляции |

Отремонтировать и включить в работу дымосос системы рециркуляции |

|

|

Изношены корпусы и конусные части отсосных циклонов |

Устранить неисправности в отсосных циклонах |

|

|

Забита золой коническая часть отсосных циклонов |

Очистить от золы отсосные циклоны |

|

|

Наличие неплотностей в верхней трубной доске |

Устранить неплотности с помощью сварки |

|

|

Износилась часть выхлопных труб циклонных элементов |

Отглушить или заменить изношенные выхлопные трубы |

|

|

3.5. Из бункеров золоуловителей не поступает зола |

Забиты устья бункеров или в бункерах образовались своды золы |

Очистить бункера от золы и устранить причину образования отложений |

|

Не работают затворы мигалки (при сухом золоудалении) |

Отрегулировать мигалки |

|

|

Наличие значительных присосов воздуха через золоспускной тракт и золоудаляющие устройства |

Устранить присосы воздуха через золоспускной тракт и наладить работу золоудаляющих устройств без присосов |

|

|

Забиты золоспускные отверстия конусов всех циклонных элементов |

Очистить конусы циклонных элементов и устранить причину их забивания |

СОДЕРЖАНИЕ