| Информационная система |  |

МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

|

Главное техническое управление по эксплуатации энергосистем |

Главэнергоремонт |

РУКОВОДЯЩИЕ УКАЗАНИЯ

ПО ПРОЕКТИРОВАНИЮ

И ЭКСПЛУАТАЦИИ

УСТАНОВОК ДРОБЕВОЙ ОЧИСТКИ

ЭНЕРГЕТИЧЕСКИХ КОТЛОВ

РД 34.27.108

СОЮЗТЕХЭНЕРГО

Москва 1980

Руководящие указания составлены Государственным Союзным заводом по механической и химической очистке котельных установок «Котлоочистка» (инженеры Ю.И. Кочулаев, В.М. Слышкин, Л.М. Люблинский, канд. техн. наук С.И. Гузенко) совместно с Всесоюзным дважды ордена Трудового Красного Знамени Теплотехническим научно-исследовательским институтом им. Ф.Э. Дзержинского (инж. М.Н. Майданик) по поручению Главтехуправления Минэнерго СССР.

Дано описание дробевого способа очистки поверхностей нагрева больших энергетических котлов от наружных золовых отложений.

Рассмотрены конструкции установок дробевой очистки с пневматическим подъемом дроби под давлением, применяемые для профилактической очистки конвективных поверхностей нагрева энергетических котлов с уравновешенной тягой и работающих под наддувом. Даны рекомендации по их выбору применительно к различным котлам, сформулированы основные принципы проектирования отдельных узлов и установок в целом, а также требования к очищаемым поверхностям и газоходам котельных установок. Изложены вопросы снабжения установок воздухом, эксплуатации установок, их автоматизации, механизации загрузки дроби, приведена методика расчета пневмотранспортной системы.

При составлении Руководящих указаний были использованы результаты исследований и работ, проведенных заводом «Котлоочистка», ВТИ, ЦКТИ, ЛПИ, ПО «Союзтехэнерго», «Уралэнергочерметом» и др.

|

УТВЕРЖДАЮ: Заместитель начальника Главтехуправления Д.Я. ШАМАРАКОВ 28 декабря 1979 г. |

УТВЕРЖДАЮ: Начальник Главэнергоремонта Ю.В. ШАБАНОВ 24 декабря 1979 г. |

1. ВВЕДЕНИЕ

Вопросы загрязнения и очистки поверхностей нагрева при сжигании топлив во многом определяют надежность и экономичность работы котла. Особенно актуальными они становятся для современных мощных котлов в связи с увеличением габаритов, параметров пара и интенсификацией топочных процессов. Частые и длительные остановы котельных установок на стояночную очистку приводят к существенным перерасходам топлива и недовыработке тепловой и электрической энергии. Поэтому необходимо производить профилактическую очистку котла «на ходу» в целях максимального продления рабочей кампания при поддержании стабильными технико-экономических показателей работы котла и обеспечения требуемой надежности.

Для поддержания в чистоте конвективных поверхностей нагрева с успехом применяется дробевой способ очистки, заключающийся в использовании кинетической энергии дроби, взаимодействующей с золовыми отложениями.

Основные преимущества дробевого способа очистки состоят в следующем:

1. Дробь очищает поверхности механически, сухим способом, что особенно важно для топлив, дающих отложения кислого состава, поскольку при использовании для удаления таких отложений промывок возникает опасность быстрого коррозионного разрушения поверхностей нагрева.

2. При дробевом способе очистки не увеличивается содержание водяных паров в дымовых газах, как например, при паровых обдувках, поэтому он удобен для удаления отложений и при сжигании сернистых и высоковлажных топлив.

3. Одно и то же количество дроби, введенной в газоход, способно очищать всю конвективную шахту без ограничений по высоте.

4. Оборудование дробевой очистки просто в эксплуатации и имеет низкую стоимость.

5. Компоновка дробеструйных установок проста и позволяет легко обеспечить плотность котла.

В энергетических котлах дробевой очистке подвергаются первичный и промежуточный пароперегреватели, переходная зона, водяные экономайзеры и трубчатые воздухоподогреватели.

2. КЛАССИФИКАЦИЯ ДРОБЕСТРУЙНЫХ УСТАНОВОК И РЕКОМЕНДАЦИИ ПО ИХ ВЫБОРУ

2.1. Классификация установок дробевой очистки

Дробеструйные установки предназначены для регулярной профилактической очистки конвективных поверхностей нагрева, размещенных в вертикальной шахте котла. Способ дробевой очистки основан на использовании кинетической энергии свободно падающих металлических дробинок, которая достаточна для разрушения осевшего на трубах слоя золы. Дробь вводится в газоход над поверхностями нагрева, равномерно распределяется по его сечению, пропускается через конвективные пакеты, затем собирается и хранится для дальнейшего использования.

Для очистки следует применять чугунную дробь диаметром 4 - 6 мм, со следующими характеристиками:

Насыпная масса......................................................................................... 4500 кг/м3

Угол естественного откоса для пылеугольных котлов......................... 35 - 37°

Угол естественного откоса для мазутных котлов.................................. 40 - 41°

Химический состав: 3 - 3,5 % углерода, 1,5 - 2,5 % кремния, 0,4 - 0,7 % марганца, не более 0,2 % фосфора, не более 0,12 % серы, остальное - железо.

В 1 кг дроби содержится около 1700 дробинок диаметром 5 мм.

В современных установках дробевой очистки можно выделить следующие средства:

- транспортирования дроби на верх котла;

- распределения дроби, назначение которых - равномерное рассеивание дроби по горизонтальному сечению конвективной шахты;

- сепарации дроби, основная цель которых - отделить от потока дроби летучую золу, крупные куски золы, обмуровки и другие предметы и подготовить дробь для дальнейшего использования.

На схему дробеструйной установки и конструкцию отдельных узлов в большой степени оказывает влияние способ транспортирования дроби на верх конвективной шахты котла.

В отечественной практике применяются установки с пневмотранспортированием дроби. Они просты в изготовлении, обслуживании и имеют низкую стоимость. Механический транспорт дроби не нашел применения из-за большой сложности, громоздкости и высокой стоимости сооружения транспортеров механического подъема дроби.

В свою очередь, установки с пневматической подачей дроби подразделяются на установки, в которых дробь подается под разрежением, создаваемым паровым эжектором или воздуходувной машиной и установки, в которых дробь подается под давлением с использованием воздуха только от воздуходувных машин.

Однако на энергетических котлах в установках с пневмотранспортированием дроби под разрежением не рекомендуется применять паровые эжекторы вследствие низкого КПД, больших потерь конденсата и тепла с паром, сильного шума при работе и загрязнения атмосферы при сбросе в нее отработавшего агента, а также воздуходувную машину из-за износа лопаточного аппарата золой и частицами дроби даже при наличии специальных ловушек. Исходя из условий обеспечения экономичного и надежного транспортирования дроби, рекомендуется применять установки с пневмотранспортированием дроби под давлением.

2.2. Схемы дробеструйных установок для котлов с уравновешенной тягой

Установка дробевой очистки состоит из отдельных контуров циркуляции дроби, количество которых зависит от типа и мощности котла.

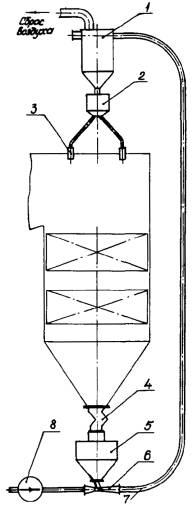

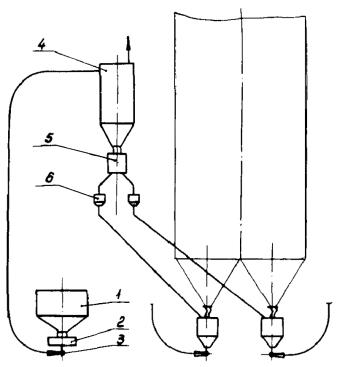

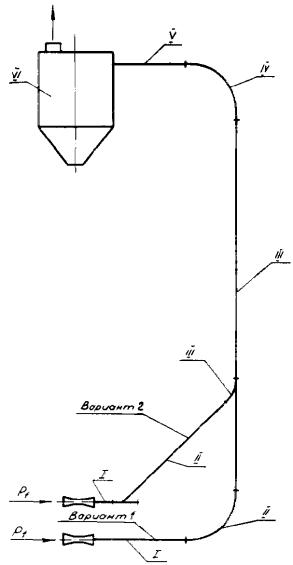

На рис. 1 показана принципиальная рекомендуемая схема контура установки с пневмотранспортированием дроби под давлением. Схема позволяет хранить дробь на верху котла или внизу под конвективной шахтой. Подача дроби в конвективную шахту осуществляется верхним питателем после включения воздуходувной машины и продувки пневмотранспортной линии. Сброс дроби в газоход осуществляется одновременно с ее подъемом. Практика показывает, что эффективная очистка достигается массированным потоком дроби, поступающим в газоход определенными порциями с помощью питателя дроби. После окончания очистки вся дробь собирается и хранится на верху котла в дробеуловителе или под конвективной шахтой в сепараторе. Верхнее хранение дроби предпочтительнее, так как в случаях течи экономайзера, выполнения ремонтных работ и водных промывок конвективной шахты дробь остается чистой и сухой. Сброс транспортирующего воздуха осуществляется в атмосферу или в газоход котла.

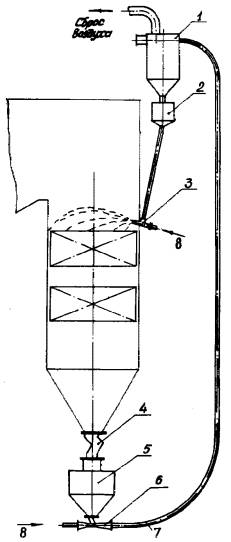

Другой модификацией установки дробевой очистки, которая определяется спецификой конструкции разбрасывающих устройств является установка с пневматическим разбросом дроби (рис. 2). В этой установке разбрасывающие устройства вынесены из газохода котла и размещены на боковых или задней стенах конвективной шахты. Дробеуловители устанавливаются не под конвективной шахтой, а сбоку или сзади нее. Заброс дроби в газоход котла осуществляется с помощью пневматических разбрасывателей воздухом от воздуходувной машины, используемой для пневмотранспортирования дроби. Установка эксплуатируется аналогично первой модификации.

2.3. Схема дробеструйной установки для котлов под наддувом

Применение установок дробевой очистки на котлах под наддувом требует дополнительного решения следующих вопросов:

- обеспечения атмосферного давления в узлах дробеочистки для безопасного обслуживания и ремонта установки, а также предотвращения слеживания дроби из-за проникновения в нее дымовых газов из объема котла;

- сепарации дроби в условиях наддува;

- устранения конденсации паров серной кислоты из дымовых газов в устьях бункеров котла, расположенных под конвективной шахтой.

Рис. 1. Установка дробевой очистки для котла с уравновешенной тягой:

1 - дробеуловитель; 2 - питатель дроби; 3 - потолочный разбрасыватель; 4 - отвеиватель; 5 - сепаратор; 6 - смеситель; 7 - пневмотранспортная линия; 8 - воздуходувная машина

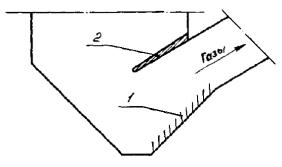

Рис. 2. Установка дробевой очистки с пневматическим разбросом:

1 - дробеуловитель; 2 - питатель дроби; 3 - пневматический разбрасыватель; 4 - отвеиватель; 5 - сепаратор; 6 - смеситель; 7 - пневмотранспортная линия; 8 - воздух от воздуходувной машины

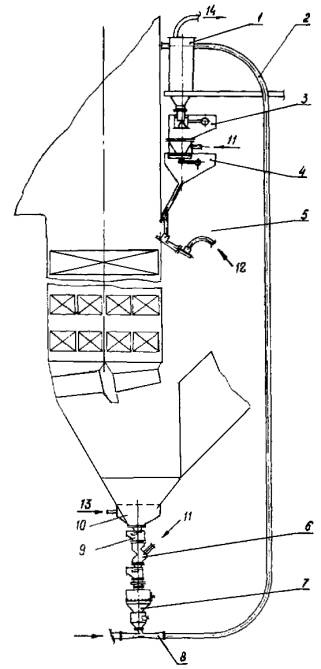

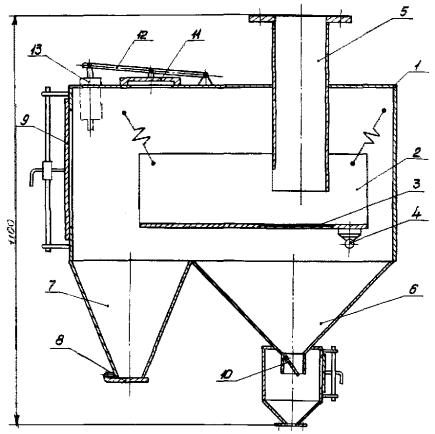

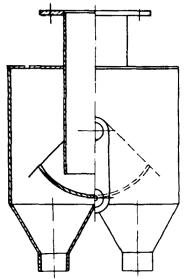

Атмосферное давление в контуре дробеструйной установки для котла под наддувом (рис. 3) поддерживается с помощью отсекателя газов, расположенного под верхним питателем дроби, и двух затворов под бункером конвективной шахты. В отсекатель газов и отвеиватель, расположенный между затворами, от дутьевого вентилятора котла подается уплотняющий воздух, давление которого должно быть выше давления дымовых газов в газоходе на 1500 - 2500 Па.

Во время работы установки сепарация дроби в отвеивателе осуществляется уплотняющим воздухом.

Для устранения конденсации паров серной кислоты в устье бункера и тем самым предотвращения попадания серного конденсата в нижние узлы дробеструйной установки предусмотрена горячая «рубашка», в которую от дымососа рециркуляции газов (ДРГ) подводятся дымовые газы, поддерживающие температуру стенок бункера выше «точки росы» паров серной кислоты.

Дробь между циклами очистки хранится в дробеуловителе.

Установка работает следующим образом: включается воздуходувная машина для подачи воздуха в пневморазбрасыватели и пневмотранспортную линию; открываются отсекатель газов и затворы, затем питатель дроби, подающий дробь к разбрасывателям для равномерного рассеивания ее по сечению газохода. Пройдя конвективные поверхности нагрева, дробь в отвеивателе очищается от золы встречным потоком воздуха, поступает в сепаратор и затем транспортируется в дробеуловитель. Транспортирование дроби на верх котла осуществляется одновременно с ее подачей в котел массированными порциями.

3. НАЗНАЧЕНИЕ, КОНСТРУКЦИЯ ОТДЕЛЬНЫХ ЭЛЕМЕНТОВ УСТАНОВОК ДРОБЕВОЙ ОЧИСТКИ ДЛЯ КОТЛОВ С УРАВНОВЕШЕННОЙ ТЯГОЙ И ВОПРОСЫ ИХ ПРОЕКТИРОВАНИЯ

3.1. Дробеуловитель

Дробеуловитель служит для улавливания дроби, подаваемой на верх котла, отделения ее от транспортирующего агента и хранения дроби между циклами очистки.

Рис. 3. Установка дробевой очистки для котлов под наддувом:

1 - дробеуловитель; 2 - пневмотранспортная линия; 3 - питатель дроби; 4 - отсекатель газов; 5 - пневморазбрасыватель; 6 - отвеиватель; 7 - сепаратор; 8 - смеситель; 9 - затвор; 10 - горячая «рубашка»; 11 - воздух от ДВ; 12 - воздух от воздуходувной машины; 13 - газ от ДГД; 14 - сброс воздуха

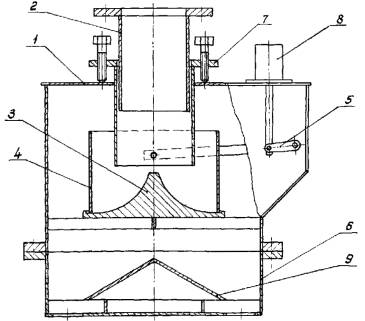

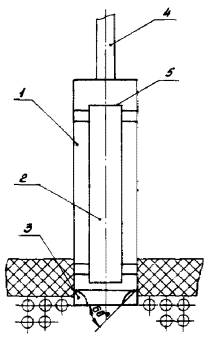

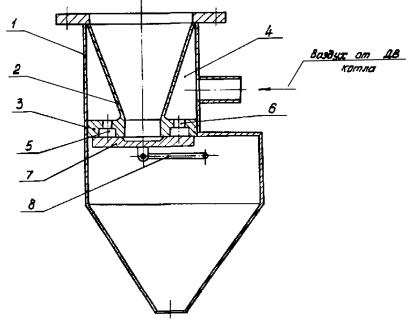

На рис. 4 схематически изображен дробеуловитель, выполненный в виде цилиндрического корпуса, снабженного патрубками для подвода дробевоздушной смеси и отвода воздуха и сепарационным устройством, расположенным внутри корпуса, в целях исключения уноса дроби из дробеуловителя.

Сепарационное устройство состоит из перегородки 2, разделяющей верхнюю часть корпуса дробеуловителя на две части, в одной из которых расположен дробегаситель 3, а в другой - между перегородкой и патрубком для подачи дроби 4 - успокоитель 5, выполненный из полосы шириной 80 мм в виде решетки с ячейками 60´60 мм. Перегородка 2 представляет собой прямоугольный лист с отверстием, в которое вставляется дробегаситель 3, выполненный из трубы, имеющей донышко с наружной стороны. На одной оси с дробегасителем расположен патрубок 4, по которому дробь поступает в дробеуловитель. Успокоитель 5 располагается на 20 - 30 мм ниже дробегасителя. Отвод воздуха из дробеуловителя происходит через патрубок 6, расположенный на дробеуловителе таким образом, что дробегаситель перекрывает сечение патрубка.

Коническая часть дробеуловителя должна иметь угол наклона не менее 50° в целях исключения слеживания дроби. Для осмотра и ремонта дробеуловителя над успокоителем устанавливается люк диаметром не менее 200 мм. На цилиндрической части дробеуловителя устанавливается наклонный патрубок с заглушкой, предназначенный для очистки дробеуловителя в случае слеживания дроби.

При работе дробеструйной установки дробь и транспортирующий воздух поступают в дробеуловитель по патрубку 4 и после гашения скорости в дробегасителе 3 направляются в успокоитель, где воздух и дробь приобретают вертикальное направление движения. После успокоителя воздух, огибая перегородку, резко изменяет направление движения (на 180°), а дробь падает вниз, заполняя емкость дробеуловителя. Скорость воздуха в камере, где расположен дробегаситель, должна быть 3 - 5 м/с (в 10 - 5 раз меньше скорости витания дроби), чтобы исключить унос дроби потоком воздуха. Ввиду того, что выход воздуха происходит над дробегасителем, диаметр которого больше диаметра патрубка 6, исключается возможность прямого попадания отдельных дробинок в трубопровод, отводящий воздух.

В зависимости от типа котла для сокращения количества оборудования, устанавливаемого на потолочном перекрытии котла, возможен ввод в один дробеуловитель двух или трех пневмотранспортных линий (см. рис. 4).

Рис. 4. Дробеуловитель:

1 - корпус; 2 - перегородка; 3 - дробегаситель; 4 - патрубки для подачи дроби; 5 - успокоитель; 6 - патрубок для отвода воздуха; 7 - люк; 8 - патрубок

3.2. Верхний питатель дроби

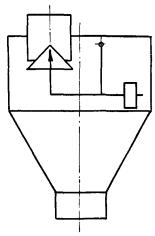

Питатель дроби устанавливается под дробеуловителем и служит для регулирования интенсивности обработки очищаемых поверхностей дробью, равномерного распределения дроби по разбрасывающим устройствам и одновременно выполняет функции запорного органа во время пневмотранспортирования дроби и хранения ее между очистками. Верхний питатель дроби работает на принципе истечения дроби под действием собственной массы.

На рис. 5 приведена конструкция питателя дроби, в которой конус 3 служит для равномерной подачи дроби в распределитель 6, выполненный в виде перехода с прямоугольного сечения на круг с донышком, по периметру которого расположены отверстия для присоединения течек дроби. Для устранения скопления дроби, нарушающего равномерность ее распределения по течкам, в центральной части распределителя имеется конус 9. Образующая конуса 3, по которой стекает дробь, выполнена по радиусу с плавным переходом у основания конуса к горизонтальной части. Длина горизонтальной части образующей должна составлять 30 мм. По периметру горизонтальной части конуса выполняется буртик, выступающий над ней на 2 мм. Отсекающий телескопический стакан 4 является запорным органом по дроби и одновременно служит для подачи ее в котел. Наружный диаметр отсекающего стакана должен быть меньше диаметра основания конуса на 28 - 30 мм.

Рис. 5. Питатель дроби:

1 - корпус; 2 - патрубок для подвода дроби; 3, 9 - конусы; 4 - отсекающий стакан; 5 - рычажное устройство; 6 - распределитель дроби; 7 - регулирующий цилиндр; 8 - электромагнит (КМТД-102)

При работе дробеструйной установки отсекающий стакан 4 поднимается электромагнитом 8 с помощью рычажного устройства 5 и дробь из дробеуловителя по патрубку 2 стекает на конус 3 и поступает в распределитель 6. При снятии напряжения с обмотки электромагнита стакан под действием собственной массы опускается на горизонтальную площадку конуса 9 и прекращает подачу дроби. В действительности отсекающий стакан садится не на площадку конуса, а на слой дроби. Ввиду того, что дробинки имеют различный диаметр, в образовавшийся зазор между отсекающим стаканом и площадкой проходят дробинки меньшего диаметра, которые задерживаются буртиком конуса.

Во время очистки отсекающий стакан поднимается через определенные промежутки времени и дробь порциями поступает в котел. Изменением расстояния от цилиндра 7 до конуса 3 регулируется количество дроби в каждой порции, т.е. плотность дробевого потока в конвективной шахте, а с помощью электромагнита можно изменять длительность подачи порции дроби в котел.

Конструкция питателя дроби позволяет обслуживать до 8 - 12 разбрасывающих устройств.

3.3. Устройства распределения дроби

Важным элементом дробевой установки следует считать устройства, распределяющие дробь по горизонтальному сечению конвективной шахты. С точки зрения качества очистки поверхностей нагрева и достижения длительной надежности их работы основным требованием к указанным устройствам является равномерность распределения дроби по всему поперечному сечению газохода. Если дробь распределяется неравномерно, это приводит для одних очищаемых зон поверхности к неудовлетворительной их очистке, а для других, в которые попадает количество дроби, превышающее необходимое для эффективной очистки - к усиленной обработке дробью, что приводит к износу отдельных труб и может явиться причиной аварийного останова котла.

В зависимости от конструктивных особенностей котла для ввода дроби в газоход в настоящее время применяются:

- полусферические неохлаждаемые разбрасыватели;

- потолочные разбрасыватели с торообразным кольцевым отражателем, устанавливаемые в обмуровке потолка над конвективной шахтой;

- пневматические разбрасыватели, устанавливаемые на боковых или задней стенах конвективной шахты.

Наиболее простыми устройствами являются разбрасыватели с полусферическим отражателем (рис. 6), которые размещаются в газовом объеме поворотной камеры. Их рекомендуется применять во всех котлах с температурой дымовых газов в поворотной камере не выше 650 °С. В них имеются течки в виде труб и расположенные под ними полусферы, выполненные из жаропрочного материала. Свободно падая с определенной высоты на полусферу, дробь отражается от нее и равномерно рассеивается по газоходу.

Как правило, между питателем дроби и разбрасывателями существует значительное расстояние по высоте (иногда до 8 - 10 м). Поэтому в целях гашения кинетической энергии дроби, которую она приобретает при движении по течкам, в местах перехода с наклонной течки на вертикальную и на вертикальном участке устанавливаются замедлители 5. Дробь, движущаяся по наклонной течке 1, при ударе о слой дроби, находящейся в кармане 2, теряет скорость и поступает в вертикальную течку 3. Для удобства обслуживания замедлитель необходимо располагать снаружи котла, а вертикальный патрубок 4, предназначенный для очистки течки в случае ее забивания, следует закрывать заглушкой для уменьшения присоса воздуха в котел. Замедлители 5, расположенные в вертикальной течке, представляют собой две пластины, установленные последовательно на расстоянии 500 - 600 мм и перекрывающие почти половину сечения дробепровода. Наклон пластины к вертикали принимается равным 45°. При этом не рекомендуется применять дробепроводы внутренним диаметром менее 80 мм.

Таким образом, замедлители позволяют дроби поступать к полусфере с определенной скоростью, необходимой для равномерного распределения по очищаемой поверхности. При проектировании рассмотренного разбрасывающего устройства необходимо иметь в виду следующее:

- с помощью одного разбрасывателя можно обработать площадь от 4 до 9 м2;

- длина разгонного участка от нижнего замедлителя до полусферы разбрасывателя должна составлять 1800 - 2000 мм;

- расстояние от верхней части полусферы до течки должно быть не менее 150 мм;

- оптимальная высота установки полусферического отражателя над очищаемой поверхностью нагрева должна составлять 400 - 450 мм от его основания до поверхности;

- отношение диаметра полусферы к внутреннему диаметру течки должно составлять 1,6;

- большое влияние на равномерность распределения дроби оказывает плотность дробевого потока, проходящего через течку. Ее значение не следует принимать более 45 - 55 (кг/ч·см2);

Рис. 6. Разбрасыватель дроби с полусферическим отражателем:

1 - наклонная течка; 2 - карман; 3 - вертикальная течка; 4 - патрубок; 5 - замедлитель; 6 - полусферический отражатель

- отклонение продольной оси течки от вертикали не допускается.

- коэффициент неравномерности распределения дроби по сечению газохода одним разбрасывателем находится в пределах 1,3 - 1,5. Коэффициент неравномерности представляет собой отношение максимальной плотности дробевого потока к минимальной.

Для котлов с температурой газового потока в поворотной камере свыше 650 °С следует применять неохлаждаемые потолочные или пневматические разбрасыватели, устанавливаемые в обмуровке котла вне зоны обогрева.

Рис. 7. Потолочный разбрасыватель дроби:

1 - наружная труба; 2 - внутренняя труба; 3 - тороидальный отражатель; 4 - патрубок; 5 - тарелка

На рис. 7 показана конструкция неохлаждаемого потолочного разбрасывателя и компоновка его в потолочном перекрытии, экранированном трубами поверхности нагрева. Разбрасыватель состоит из двух концентрически расположенных вертикальных труб, образующих кольцевой канал. В нижней части разбрасывателя под кольцевым каналом расположен торообразный отражатель, а в верхней части разбрасывателя имеется тарелка, над центром которой расположен патрубок для подвода дроби. Дробь поступает на тарелку, затем под углом естественного откоса ссыпается с нее равномерно по окружности в кольцевое пространство, разгоняется до определенной скорости и попадает на тороидальную поверхность, отражаясь от которой, рассеивается по площади газохода.

Равномерность рассеивания зависит от зазора между торцом внутренней трубы и наивысшей точкой отражательной поверхности, а также от высоты кольцевого зазора (разгонного участка) разбрасывателя и наклона тороидальной поверхности, определяемой углом наклона хорды, соединяющей ее крайние точки, к горизонтали.

Наилучшие результаты по размеру охватываемой площади и по равномерности рассеивания дроби достигаются при наклоне отражательной поверхности под углом 60°. Максимальный коэффициент неравномерности распределения дроби при этом не превышает 2,2, а максимальный радиус заброса достигает 1,65 - 1,7 м.

При проектировании потолочных разбрасывателей необходимо принимать следующие значения размеров:

- длину разгонного участка 800 - 1200 мм;

- диаметры концентрически расположенных труб соответственно 219´6 и 133´6 мм;

- угол наклона отражательной поверхности 60°;

- зазор между наивысшей точкой отражательной поверхности и торцом внутренней трубы 0 - 50 мм;

- расстояние от разбрасывателя до первого ряда очищаемых труб не более 6 м.

Следует иметь в виду, что максимальный расход дроби без изменения характеристик распределения должен быть не больше 6 т/ч.

В установках дробевой очистки на котлах с расстоянием от очищаемой поверхности до потолка более 6 м следует применять пневматические разбрасыватели, в которых для рассеивания дроби используется кинетическая энергия сжатого воздуха от воздуходувных машин. Один такой разбрасыватель способен обработать площадь в 2 - 3 раза большую, чем рассмотренные выше. Максимальный коэффициент неравномерности распределения дроби не превышает 2,5. Для равномерного рассеивания дроби по сечению газохода необходимо обеспечить переменное давление воздуха перед пневморазбрасывателями.

В пневматическом разбрасывателе поступающая дробь подхватывается высокоскоростным потоком воздуха и распределяется по поверхности нагрева. На конфузорном участке энергия давления воздуха преобразуется в кинетическую, поэтому выбивания воздуха через дробепроводящий лоток не происходит.

Разбрасыватель имеет угол раскрытия диффузора 120°, который способен с достаточной равномерностью обработать площадь до 25 м2 шириной около 3 м. Производительность разбрасывателя по дроби составляет до 15 т/ч.

Рис. 8. Пневматический разбрасыватель дроби:

1 - дробеподводящий лоток; 2 - диффузор; 3 - конфузор; 4 - камера смешения; 5 - патрубок для подвода воздуха; 6 - карман

Максимальную дальность заброса дроби (м) можно подсчитать по следующей формуле:

![]()

где α - угол наклона разгонного участка разбрасывателя к горизонтали, град;

υ0 - скорость дроби на выходе из разбрасывателя (при давлении воздуха перед ним р = 0,06 МПа; υ0 = 10 м/с), м/с;

H - высота расположения выходного окна разбрасывателя над очищаемой поверхностью, м.

Расстояние от разбрасывателя до первой трубы очищаемой поверхности по вертикали необходимо выбирать в пределах 400 - 800 мм. Во всех случаях, если позволяет конструкция стенки конвективной шахты, на которую устанавливаются разбрасыватели, это расстояние следует принимать равным 400 мм. Угол установки разбрасывателя зависит от его расположения над очищаемой поверхностью, требуемой дальности заброса и подсчитывается по вышеприведенной формуле.

Амбразура сразу после разбрасывателя должна иметь скос в обмуровке, направленный в сторону газохода. Наклонные трубопроводы (течки дроби), питающие разбрасыватели дробью, должны располагаться под углом к горизонтали не менее 45°. Для рассеивания дроби по всему сечению газохода давление воздуха перед разбрасывателями должно изменяться от 0,02 до 0,06 МПа с помощью регулирующей заслонки, устанавливаемой на воздухопроводе. Расход воздуха на один пневморазбрасыватель составляет 900 - 1100 кг/ч. При наличии в конвективной шахте коридоров, образованных подвесными трубами КПП, шириной менее 2 м следует применять разбрасыватели с углом раскрытия 60°.

3.4. Отвеиватель

В процессе очистки наружных поверхностей нагрева от золовых отложений дробь, проходящая через конвективную шахту, покрывается тонкой пленкой золы, прочность сцепления которой с дробинками зависит от вида сжигаемого топлива. При плохом отделении золы от дроби последняя теряет свою текучесть и слеживается в прочные монолиты в емкостях для ее хранения. Удалить золовую пленку с дробинок встречным потоком воздуха практически невозможно, так как скорость воздуха, необходимая для этого, превышает скорость витания дробин.

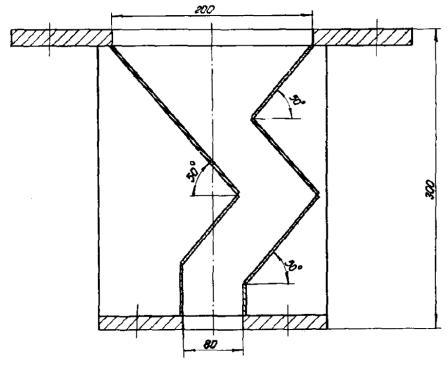

Предназначенный для этой цели отвеиватель (рис. 9) работает по принципу «сбивания» золы с дробинок в результате многократного соударения их со стенками отвеивателя и между собой в восходящем потоке воздуха. Конструктивно отвеиватель выполнен в виде ломаного короба сечением 80´400 мм. Наклонные стенки короба расположены под углом 45 - 50° таким образом, что перекрывают прямое прохождение дроби через отвеиватель. Скорость восходящего потока воздуха должна быть достаточной для выноса золы и регулируется с помощью клапана на сепараторе до прекращения выпадения золы в последнем.

Рис. 9. Отвеиватель

3.5. Сепаратор

Рассмотренный выше отвеиватель отделяет от дроби летучую золу и не способен отсепарировать куски шлака, обмуровки, огарки электродов и другие предметы, выпадающие из конвективной шахты в пусковой период после монтажа или ремонта котла. Эти предметы забивают загрузочную воронку смесителя и нарушают пневмотранспортирование дроби. Для отделения посторонних предметов от дроби служит расположенный под отвеивателем сепаратор, изображенный на рис. 10. Сепаратор состоит из прямоугольного корпуса 1, внутри которого на пружинной подвеске установлен лоток 2 с сеткой 3, имеющей размер ячейки 15´15 мм. В нижней части лотка расположен пневмовибратор 4, предназначенный для создания направленных знакопеременных колебаний лотка. Дробь с кусками шлака и обмуровки по патрубку 5 поступает на сетку лотка и проходит через нее в бункер 6, а куски шлака и обмуровки вследствие вибрации лотка движутся вдоль него и сбрасываются в воронку 7, из которой они периодически удаляются через выходное отверстие, закрываемое крышкой 8. В нижней части бункера 6, выполненного с углом наклона стенок не менее 45°, имеется регулятор подачи дроби 10, предназначенный для поддержания оптимального соотношения дроби и воздуха в пневмотранспортной линии, которое в среднем составляет 1,6. В верхней части сепаратора расположен клапан 11 с рычажным устройством 12. В качестве привода клапана служит пневмоцилиндр 13.

Рис. 10. Сепаратор:

1 - корпус; 2 - лоток; 3 - сетка; 4 - пневмовибратор; 5 - патрубок; 6 - бункер; 7 - воронка; 8 - крышка; 9 - люк; 10 - регулятор подачи дроби; 11 - клапан; 12 - рычажное устройство; 13 - пневмоцилиндр

В открытом положении воздух из атмосферы через отверстие клапана поступает в сепаратор и затем через отвеиватель в зольный бункер котла, обеспечивая вынос летучей золы из потока дроби. Для работы пневмоцилиндров используется воздух из напорной линии воздуходувной машины, что позволяет автоматически открывать клапаны и пропускать воздух для отвеивания золы только во время работы дробеструйной установки. При сжигании топлив с большой зольностью (более 15 - 20 %) для предотвращения выпадения золы в сепаратор из бункеров котла в период, когда очистка не производится, необходимо опытным путем определить минимальное количество воздуха, которое должно постоянно проходить через клапаны, обеспечивающие вынос золы.

При применении сепаратора на котлах, работающих под наддувом, клапан для поступления воздуха на отвеивание золы должен быть герметически закрыт и отсоединен от привода.

3.6. Смеситель

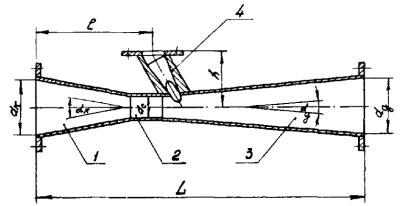

В установках дробевой очистки под давлением дробь должна подаваться из пространства с атмосферным давлением в пневмотранспортную линию, находящуюся под давлением транспортирующего воздуха. Наиболее просто эта задача решается с помощью смесителя Вентури (рис. 11). Давление в смесителе должно быть ниже атмосферного, в противном случае будет происходить выброс дроби из загрузочной воронки смесителя, что ухудшит работу пневмотранспортной системы и приведет к пылению. Это достигается тем, что статическое давление в смесительной камере преобразуется в динамическое. Благодаря этому давление в смесительной камере создается ниже атмосферного и дробь через загрузочную воронку свободно падает в смесительную камеру.

У смесителя Вентури конфузор 1 непосредственно соединен с цилиндрической частью (соплом) 2, которая переходит в диффузор 3, где динамическое давление преобразуется в статическое.

Загрузочная воронка 4 смесителя расположена непосредственно за соплом на начальном участке диффузора. Скорость дроби возрастает от нуля в месте поступления в смесительную камеру до максимума, достигаемого в конце диффузора.

Всю проточную часть смесителя рекомендуется выполнять без резкого изменения сечения, особенно в области максимальных скоростей воздушного потока. Угол раскрытия конфузора рекомендуется принимать αк = 20 ¸ 22°, а диффузора - соответственно αд = 8 ¸ 10°.

Следует иметь в виду, что для обеспечения устойчивого поступления дроби в смесительную камеру минимальный размер сечения загрузочной воронки должен составлять не менее 4 - 5 диаметров наиболее крупных дробинок. Выходное сечение загрузочной воронки должно иметь форму прямоугольника, расположенного перпендикулярно оси смесителя.

Рис. 11. Смеситель Вентури:

1 - конфузор; 2 - сопло; 3 - диффузор; 4 - воронка

|

Диаметр пневмотранспортной линии, мм |

dк, мм |

dс, мм |

dд, мм |

l, мм |

L, мм |

h, мм |

αк |

αд |

|

100 |

120 |

40 |

105 |

265 |

665 |

108 |

22° |

9°18' |

|

120 |

120 |

56 |

120 |

235 |

665 |

110 |

22° |

8°30' |

|

200 |

202 |

76 |

202 |

415 |

1175 |

186 |

21° |

10° |

Расходная характеристика для выбора сечения загрузочной воронки приведена на рис. 12.

В настоящее время в установках дробевой очистки для пневмотранспортирования дроби применяют смесители с соплом диаметром 40, 56, 76 мм, для пневмотранспортных линий диаметром соответственно 100, 120 и 200 мм.

Рис. 12. Расходные характеристики патрубков загрузочных устройств:

1 - бункер; 2 - патрубок; I - для патрубка подачи дроби в смеситель; II - l = 200 мм; α = 90°; III - l = 200 мм; α = 45°

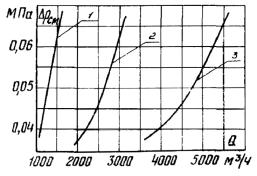

Рис. 13. Характеристики воздуходувных машин при параметрах на стороне всасывания:

рн = 0,01 МПа, Тн = 20 °С

3.7. Воздуходувные машины

Для обеспечения пневмотранспортирования дроби на верх котла под давлением используются станционные компрессоры и центробежные воздуходувные машины.

Наиболее экономичным приводом для пневмотранспортирования дроби являются воздуходувные машины ТВ-80-1,4; ТВ-80-1,6; ТВ-80-1,8; ТВ-175-1,6 завода «Узбекхиммаш» (г. Чирчик). В установках дробевой очистки, предназначенных для мощных энергоблоков (800 МВт и более), целесообразно применение нагнетателей 360-22-1 завода «Энергомаш» (г. Хабаровск). Характеристики воздуходувных машин приведены на рис. 13.

Выбор машины зависит от типа установки, количества одновременно обслуживаемых пневмотранспортных линий, их длины, диаметра и других условий.

Некоторые параметры и конструктивные характеристики указанных воздуходувок приведены в таблице.

|

Характеристика, параметр |

ТВ-80-1,4 |

ТВ-80-1,6 |

ТВ-80-1,8 |

ТВ-175-1,6 |

360-22-1 |

|

Подача при давлении на стороне всасывания 0,1 МПа и температуре 20 °С,* м3/ч |

5000 |

5000 |

6000 |

10000 |

18600 |

|

Избыточное давление, развиваемое машиной, МПа |

0,042 |

0.06 |

0,078 |

0.06 |

0,14 |

|

Габаритные размеры машины, мм: |

|

|

|

|

|

|

длина |

2785 |

2950 |

3870 |

3640 |

4700 |

|

высота |

1570 |

1570 |

1570 |

1620 |

1750 |

|

ширина |

1550 |

1550 |

1550 |

1685 |

1360 |

|

Мощность двигателя, кВт |

100 |

125 |

200 |

250 |

700 |

|

Потребляемое напряжение, В |

380 |

380 |

380 |

380 |

6000 |

|

Частота вращения, об/мин |

2950 |

2950 |

2950 |

2950 |

7870 |

|

Вид охлаждения подшипников |

Водяное |

Масляное |

|||

|

Масса машины с двигателем, кг |

4728 |

5118 |

6770 |

7678 |

13000 |

|

Тип электродвигателя |

А02-91-2 |

А02-92-2 |

А102-2 |

А103-2 |

А3-800/6000 |

|

* В воздуходувных машинах воздух нагревается на 40 - 50 °С. |

|||||

3.8. Пневмотранспортные линии и системы пневмотранспортирования

При проектировании установок дробевой очистки большое внимание следует уделять конструкции пневмотранспортной линии. С увеличением внутреннего диаметра пневмотранспортной трубы повышается производительность установки, снижается сопротивление и уменьшается удельный расход электроэнергии. При заданном давлении и увеличенном диаметре пневмотранспортной трубы дробь можно транспортировать с большей концентрацией в потоке. С другой стороны, увеличение диаметра влечет за собой рост затрат на установку воздуходувных машин и расхода электроэнергии на пневмотранспортирование. В настоящее время в зависимости от мощности и типа котла для пневмотранспортных линий применяются трубы из стали 10 или 20 с внутренним диаметром 100, 120 и 200 мм по ГОСТ 8732-78.

Рекомендуется применять:

- трубы диаметром 100 мм на водогрейных котлах;

- трубы диаметром 120 мм на котлах паропроизводительностью до 950 т/ч;

- трубы диаметром 200 мм на котлах паропроизводительностью свыше 950 т/ч.

Для пневмотранспортных линий необходимо преимущественно применять бесшовные трубы с толщиной стенок 6 - 10 мм.

Радиусы всех колен рекомендуется принимать не менее 3 м. Колено целесообразно выполнять прямоугольного сечения, в этом случае износ уменьшается в несколько раз по сравнению с коленом круглого сечения.

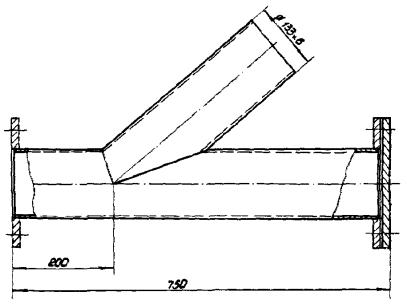

По условиям компоновки котла часто начальный участок пневмотранспортной линии невозможно выполнить коленом 90°. В этих случаях начальный участок следует выполнять с наклоном к горизонтали не менее 45°, что достигается установкой специального перехода (рис. 14). Назначение перехода - изменение направления движения дроби и предотвращение износа пневмотрассы в месте поворота за счет образования в кармане дробевой подушки, защищающей стенку трубы от непосредственного воздействия дроби при повороте потока. Кроме того, установка перехода создает возможность очистки трассы через специальный лючок в случае ее завала.

Ранее были рассмотрены элементы, составляющие один контур установки дробевой очистки. Все крупные котлы, как правило, имеют несколько контуров циркуляции дроби.

В процессе эксплуатации установок дробевой очистки установлено, что вследствие неидентичности разбрасывающих устройств, отклонений при монтаже и ряда других причин при прохождении через конвективную шахту дробь перераспределяется и может полностью перейти из одного контура в другой. В этом случае дальнейшая эксплуатация системы дробеочистки неэффективна, так как часть газохода не подвергается очистке. Устранение перетока дроби производится при визуальном осмотре дробеуловителей через 3 - 6 дн. после начала эксплуатации и достигается регулированием расхода дроби через питатели опытным путем.

Рис. 14. Переход

В двухконтурной установке можно применять перекрестный способ пневмотранспортирования, при котором хранение дроби осуществляется только в одном дробеуловителе. При очистке дробь последовательно проходит сначала одну половину газохода, а затем через второй дробеуловитель поступает в другую половину газохода и после ее очистки снова возвращается в первый дробеуловитель.

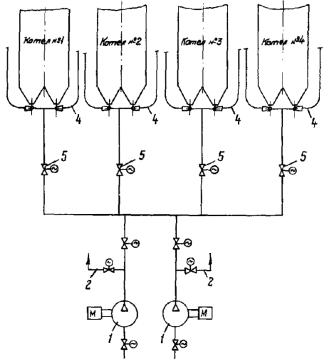

При проектировании установок дробевой очистки следует стремиться к сокращению количества контуров. Это упрощает систему снабжения установки воздухом, ее ремонт, обслуживание и автоматизацию. Для пневмотранспортирования дроби рекомендуется применять системы централизованного снабжения воздухом от воздуходувных машин. Система централизованного пневмотранспортирования позволяет, используя одну-две воздуходувные машины, последовательно обслуживать установки дробевой очистки всех котлов электростанции. Для уменьшения потерь давления в воздухопроводах от воздуходувных машин последние рекомендуется устанавливать ближе к котлам.

Рис. 15. Схема централизованного пневмотранспортирования дроби:

1 - воздуходувные машины (рабочая и резервная); 2 - противопомпажное устройство; 3 - сборный коллектор; 4 - пневмотранспортная линия; 5 - задвижка

На рис. 15 приведена принципиальная схема пневмотранспортирования. Использование воздуходувных машин в системах централизованного пневмотранспортирования для установок дробевой очистки характеризуется частыми изменениями потребления воздуха от нуля до максимальных значений при переходах с обслуживания одной установки на другую. В этих случаях наблюдается неустойчивая работа (помпаж) воздуходувных машин, сопровождающаяся их вибрацией. Неустойчивая работа машины имеет место при режимах, лежащих левее максимума давления на характеристике машины, надежность работы как двигателя, так и самой машины в помпажном режиме недостаточна и длительное время (более 3 мин) недопустима.

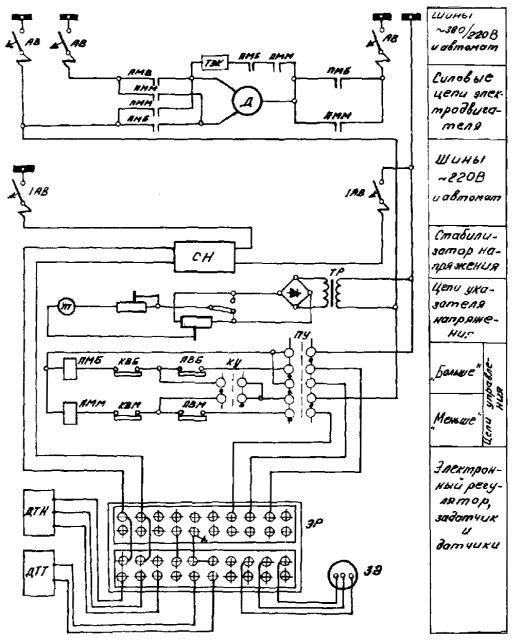

Вопрос обеспечения устойчивой работы в системах пневмотранспортирования под давлением очень важен практически для всех машин. Для обеспечения устойчивой работы машины применяется противопомпажное устройство, автоматически поддерживающее постоянный пропуск воздуха через воздуходувку при изменении потребляемого количества воздуха на пневмотранспортирование. В этом случае при переключении с одной установки на другую весь воздух через специальный автоматический клапан сбрасывается в атмосферу или на сторону всасывания воздуходувки, обеспечивая ее беспомпажную работу. Для автоматического поддержания заданного минимального пропуска воздуха через машину в качестве сигнала на регулятор, управляющий сбросным клапаном, может быть использован электрический сигнал, характеризующий нагрузку (потребляемую мощность) электродвигателя машины, поскольку потребляемый двигателем ток при определенном положении задвижки на стороне всасывания практически прямо пропорционален расходу воздуха. На рис. 16 приведена электрическая схема автоматизации клапана сброса воздуха. Электронный регулятор РПИБ-М воздействует на электропривод клапана. Сигнал на регулятор поступает от трансформаторов тока и напряжения, обмотки которых включены в сеть питания электродвигателя. Работа такой схемы, по существу, сводится к недопущению значения тока, потребляемого электродвигателем, при котором возможен помпаж.

Наиболее простым и легко автоматизируемым способом обеспечения устойчивой работы машины является установка электрифицированных задвижек на стороне всасывания. При полностью закрытой задвижке на стороне всасывания запускается электродвигатель машины и открывается задвижка на одной из трасс к установкам дробевой очистки. После установления номинальной частоты вращения ротора машины открывается задвижка на стороне всасывания. Последующие переключения с одной установки на другую происходят при закрытой задвижке на стороне всасывания без выключения электродвигателя машины.

Рис. 16. Электрическая схема автоматизации противопомпажного клапана

При централизованном пневмотранспортировании дроби количество обслуживаемых машиной котлов выбирается из условия максимального (100 %) времени ее использования ежесуточно, при этом на каждую рабочую машину необходимо предусматривать резервную.

В установках дробевой очистки с пневматическими разбрасывателями воздух для пневмотранспортирования и пневмозабрасывания используется от одних и тех же воздуходувок. Как указывалось выше, в этих установках для обеспечения равномерного рассеивания дроби периодически с помощью регулирующей заслонки меняется расход воздуха через разбрасыватели. Следовательно, создаются благоприятные условия для возникновения помпажа. Для устранения колебаний расхода воздуха через воздуходувку рекомендуется общий воздухопровод к разбрасывателям в зоне последних разделить на два и на каждом установить по регулирующей заслонке с общим приводом, диски которых расположены под углом 90° один к другому. Кроме устранения помпажных явлений такая схема снабжения пневмозабрасывателей воздухом позволяет сократить его расход примерно вдвое.

При расчете системы пневмотранспортирования установки дробевой очистки с пневморазбрасывателями при выборе воздуходувных машин необходимо учитывать дополнительный расход воздуха на пневмозаброс.

Рис. 17. Схема снабжения воздухом для пневмотранспортирования и пневмозаброса дроби:

1 - в дробеуловитель; 2 - к другим котлам

На рис. 17 приведена схема централизованного пневмотранспортирования установок дробевой очистки с пневматическими разбрасывателями.

4. НАЗНАЧЕНИЕ И КОНСТРУКЦИЯ ЭЛЕМЕНТОВ УСТАНОВКИ ДРОБЕВОЙ ОЧИСТКИ ДЛЯ КОТЛОВ ПОД НАДДУВОМ

Описанные выше узлы дробеструйной установки могут быть применены и на котлах, работающих под наддувом, при условии предотвращения попадания в них дымовых газов из газохода котла, находящегося под избыточным давлением. Одним из путей предотвращения выхода газов через разбрасывающие устройства в контур установки может быть применение отсекающего устройства, расположенного под питателем дроби на верху котла и пневмозатвора под конвективной шахтой между зольным бункером и сепаратором.

4.1. Отсекатель газов

Отсекатель газов служит для предотвращения выхода дымовых газов из котла через течки дроби и конденсации их в узлах установки. При этом в питателе дроби и дробеуловителе поддерживается атмосферное давление и создаются безопасные условия для их обслуживания и ремонта.

Конструкция отсекателя газов показана на рис. 18. Отсекатель газов выполнен в виде короба 1, в верхней части которого размещена конусная вставка 2 с тарелкой 3 на выходе. В полость 4, образующуюся между конусной вставкой и стенками короба, подводится уплотняющий воздух от дутьевого вентилятора. В тарелке 3 выполнена кольцевая проточка 5, соединенная рядом отверстий 6 с полостью 4. В нижней части короба расположен клапан 7, соединенный рычажным устройством 8 с приводом. В закрытом положении клапан перекрывает с обеих сторон кольцевую проточку, в которую из полости через отверстия поступает уплотняющий воздух. При этом в кольцевой проточке образуется зона повышенного давления воздуха, препятствующая прониканию горячих дымовых газов через конусную вставку в питатель дроби и дробеуловитель.

Рис. 18. Отсекатель газов:

1 - короб; 2 - конусная вставка; 3 - тарелка; 4 - полость; 5 - кольцевая проточка; 6 - отверстие; 7 - клапан; 8 - рычажное устройство

Рис. 19. Затвор:

1 - короб; 2 - конус; 3 - тарелка; 4 - клапан; 5 - рычажное устройство; 6 - люк

При работе установки дробевой очистки клапан открывается и дробь поступает в течки дроби. Уплотняющий воздух в этом случае по течкам поступает в котел. В качестве привода клапана используется КДУ или МЭО.

4.2. Пневмозатвор

Пневмозатвор служит для предотвращения выхода дымовых газов из котла в нижние узлы установки дробевой очистки и отвеивания золы из потока дроби при работе установки. Он состоит из двух затворов: верхнего, присоединяемого к зольному бункеру, и нижнего, присоединяемого к сепаратору, и расположенного между ними отвеивателя прямоугольного сечения, в нижнюю часть которого подводится уплотняющий воздух от дутьевого вентилятора.

Затвор (рис. 19) выполнен в виде короба 1, в верхней части которого размещен конус 2 с тарелкой 3. В нижней части короба расположен клапан 4, соединенный рычажным устройством 5 с приводом. При закрытых затворах в отвеивателе создается зона повышенного давления воздуха, препятствующая прониканию дымовых газов в сепаратор. При работе установки клапаны затворов открываются и дробь, прошедшая через конвективную шахту, поступает в отвеиватель и затем в сепаратор.

Отвеиватель (рис. 20) выполнен в виде ломаного короба. Наклонные стенки короба расположены под углом 45 - 50° таким образом, что перекрывают прямое прохождение дроби через отвеиватель. Дробины в результате многократного соударения о стенки отвеивателя и между собой «стряхивают» с себя золу, которая потоком уплотняющего воздуха через верхний открытый затвор уносится в газоход. Скорость воздуха выдерживается в пределах 8 - 12 м/с и регулируется в процессе наладки задвижкой, установленной на линии подвода воздуха от дутьевого вентилятора.

4.3. Сепаратор с клапаном

В тех случаях, когда расстояние между устьем бункера котла и нулевой отметкой недостаточно для размещения сепаратора, смесителя и пневмозатвора, следует применять сепаратор с клапаном (рис. 21).

Рис. 20. Отвеиватель для котлов, работающих под наддувом

Рис. 21. Сепаратор с клапаном:

1 - корпус; 2 - сетка; 3 - клапан; 4 - рычажное устройство; 5 - регулятор подачи дроби; 6 - камера; 7 - патрубок; 8, 9, 12 - фланцы; 10, 11 - крышки

Внутри прямоугольного корпуса 1 имеется выдвижная сетка 2, клапан 3 с рычажным устройством 4, регулятор подачи дроби 5 и камера 6, в которую подается уплотняющий воздух.

На корпусе сепаратора расположены патрубок 7 для подвода уплотняющего воздуха, фланцы 8 и 9 для присоединения отвеивателя и смесителя, крышка 10, герметически закрывающая люк, через который выдвигается сетка, и крышка 11, закрывающая лючок, предназначенный для очистки воронки смесителя и для регулировки подачи дроби.

Выдвижная сетка должна изготавливаться из прутка диаметром 4 - 5 мм с ячейками 15´15 мм и привариваться к специальной рамке, выполненной из полосовой и угловой стали. Для удобства очистки сетки рамка снабжена захватами, позволяющими при выдвижении из сепаратора сетки придавать ей наклонное положение.

Клапан сепаратора, шарнирно соединенный с рычажным устройством, служит для предотвращения выхода дымовых газов из бункера котла в сепаратор. В качестве привода используется КДУ или МЭО. В закрытом положении клапан плотно прижимается к фланцу 12 и перекрывает кольцевую проточку, которая соединяется с камерой 6 рядом отверстий. При этом в кольцевой проточке создается зона повышенного давления воздуха, препятствующая выходу дымовых газов из бункера котла в сепаратор. По условиям безопасного обслуживания дробеструйной установки клапан сепаратора должен открываться только на время дробевой очистки конвективной шахты.

Регулятор подачи дроби выполняет те же функции, что и в сепараторе, описанном в п. 3.5.

Все наклонные участки стенок сепаратора должны выполняться с углом наклона не менее 45°.

Отсутствие в данной конструкции сепаратора пневмовибратора, позволяющего автоматически производить разделение потока дроби и шлака с кусками обмуровки, требует регулярной очистки сетки. Эта операция должна производиться после окончания процесса очистки конвективной шахты при плотно закрытом клапане.

4.4. Горячая «рубашка»

Горячая рубашка служит для устранения конденсации паров серной кислоты в устье бункера и предотвращения тем самым коррозии нижних узлов установки дробевой очистки и выхода их из строя.

Указанная цель достигается поддержанием температуры стенок бункера выше точки росы за счет подачи дымовых газов в горячую рубашку от дымососа рециркуляции газов. Горячая рубашка (рис. 22) состоит из пирамидальной камеры 1, расположенной по периметру устья, в которую через патрубок 2 подводятся дымовые газы с давлением, превышающим давление дымовых газов в бункере 3. Выходное отверстие горячей рубашки расположено по периметру устья бункера таким образом, что выходящий газ отжимает холодный воздух, поступающий из пневмозатвора, в центральную часть бункера, предотвращая охлаждение его стенок. Ширина выходного сечения по всему периметру должна быть 25 - 30 мм.

Рис. 22. Горячая рубашка:

1 - камера; 2 - патрубок; 3 - бункер; 4 - дымовые газы

При отсутствии дымососа рециркуляции газов подогрев стенок устья бункера осуществляется либо дымовыми газами, отбираемыми из конвективной шахты над первой ступенью водяного экономайзера, либо сбросом дымовых газов из бункера через горячую рубашку во всасывающий короб дутьевого вентилятора. В последнем случае на сбросном газопроводе должен быть установлен плотный клапан, закрываемый на время работы дробеочистки.

Выбор схемы подогрева устья бункера производится исходя из простоты конструктивного решения в каждом конкретном случае.

5. МЕХАНИЗАЦИЯ ЗАГРУЗКИ ДРОБИ

При эксплуатации установок дробевой очистки вследствие потерь и износа дроби, когда ее становится недостаточно для очистки, возникает необходимость ее добавки в контуры. На электростанциях с большим количеством котлов загрузка (добавка) дроби в контуры вручную трудоемка, требует много времени и опасна для здоровья людей.

На рис. 23 приводится одна из наиболее простых схем, позволяющая механизировать операцию загрузки дроби в контур дробеструйной установки. На нулевой отметке устанавливается бункер 1, в который дробь загружается автопогрузчиком. Из бункера 1 с помощью специальной системы пневмотранспортирования, содержащей пневматический вибропитатель 2, смеситель 3 и пневмотранспортную трубу 4, дробь подается в бункер котла 5, под которым располагаются узлы контура дробеструйной установки. Подача дроби в смеситель 3 осуществляется с помощью пневматического вибропитателя 2, использующего для привода воздух, который отбирается из системы пневмотранспортирования дроби. Наличие вибропитателя позволяет регулировать количество дроби, поступающей в пневмотранспортную трубу 4. Этот же вибропитатель одновременно является запорным органом по дроби в системе добавки.

Для механизации загрузки дроби в несколько контуров установки дробевой очистки рекомендуется применять схему (рис. 24), в которой дробь из бункера 1 с помощью пневматического вибропитателя 2 подается в смеситель 3 и транспортируется в промежуточный бункер 4, установленный значительно выше нижних узлов дробеочистки. Под бункером 4 расположен распределитель 5 (конструкция его приведена на рис. 25), с помощью которого дробь для добавки можно направлять в требуемый контур. Мигалка 6 (конструкция ее приведена на рис. 26) служит для герметизации сепаратора во время дробевой очистки коллективной шахты. Хранить дробь в бункере 4 нецелесообразно, так как, вследствие значительных промежутков времени между добавками возможно ее слеживание. Рекомендуется дробь автопогрузчиком загружать в бункер 1 непосредственно перед добавкой.

Установки дробевой очистки мощных энергетических котлов должны в обязательном порядке снабжаться устройствами для механизации загрузки и добавки дроби.

Рис. 23. Схема загрузки дроби в отдельный контур:

1 - бункер для дроби; 2 - пневматический вибропитатель; 3 - смеситель; 4 - пневмотранспортная труба; 5 - бункер котла

Рис. 24. Схема загрузки дроби в контуры дробеструйной установки:

1 - бункер для дроби; 2 - пневматический вибропитатель; 3 - смеситель; 4 - промежуточный бункер; 5 - распределитель; 6 - мигалка

Рис. 25. Распределитель

Рис. 26. Мигалка

6. АВТОМАТИЗАЦИЯ УСТАНОВОК ДРОБЕВОЙ ОЧИСТКИ

Автоматизация дробеструйных установок сводится к тому, чтобы включить (выключить) воздуходувную машину и подать воздух на установку соответствующего котла, а затем с помощью питателя дозировать подачу дроби в котел. Специальным реле устанавливается время очистки, по истечении которого прекращается подача дроби в котел и отключается воздуходувка. В этих установках необходимо предусматривать средства автоматики, блокировки и контроля, работающие от специальных датчиков, указывающих состояние системы в любой момент и позволяющих автоматически прекращать очистку в аварийных ситуациях.

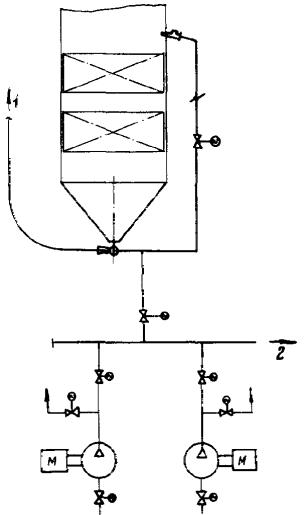

На рис. 27 приведена технологическая схема автоматического управления установки дробевой очистки котла, работающего под наддувом. Сигнал на включение и выключение системы берется по времени и, таким образом, процесс дробевой очистки осуществляется через равные промежутки времени в течение заданного периода.

Схема управления обеспечивает:

пуск и останов воздуходувных машин;

открытие и закрытие запорно-регулирующей арматуры на воздухопроводах;

открытие и закрытие отсекателей газов, предотвращающих выход горячих дымовых газов из конвективной шахты в узлы дробеочистки;

дозированную циклическую подачу дроби в котел;

сигнализацию о работе установки;

блокировку на подачу дроби в котел;

блокировку на открытие отсекателей газов при профилактических осмотрах узлов дробеочистки, включение установки в работу и др.

Рис. 27. Технологическая схема автоматического управления дробевой очисткой:

1 - дробеуловитель; 2 - верхний датчик уровня; 3 - нижний датчик уровня; 4 - питатель дроби; 5 - отсекатель газов; 6 - затворы; 7 - датчик; 8 - регулирующая заслонка; 9 - 13 - задвижка

В схеме автоматики задействованы: на дробеуловителе 1 датчики уровня, которые показывают максимально необходимый 2 и минимально допустимый уровни дроби, исполнительные органы запорно-регулирующей арматуры 8 - 12, привод питателя дроби 4, приводы отсекателя газов 5 и затворов 6, настроенные на два конечных положения «открыто» и «закрыто». Под сепаратором дроби, расположенным в нижней части установки, имеется датчик 7, сигнализирующий о наличии дроби перед смесителем. С помощью этого датчика производится включение электромагнита питателя 4 и осуществляется подача дроби в котел. В качестве сигнализаторов датчика уровня следует применять устройства типа СУС или УКМ.

Схема автоматики позволяет производить управление всеми элементами дробеструйной установки в автоматическом и дистанционном режимах.

Подготовка к автоматической работе установки дробевой очистки заключается в выборе рабочей воздуходувной машины и дистанционном открытии задвижки 11 на напорной линии этой воздуходувки. Автоматическое управление осуществляется в такой последовательности: через определенный в процессе наладки дробеструйной установки промежуток времени между циклами очистки включается воздуходувная машина и после установления номинальной частоты вращения одновременно открываются задвижки 9, 10 и 13, затворы 6, отсекатель газов 5 и регулирующая заслонка 8. При отсутствии дроби в сепараторе по сигналу датчика 7 включается питатель дроби 4 и в течение заданного времени в котел подается определенная порция дроби. Прошедшая через конвективную шахту и нижние узлы установки дробь поступает в смеситель и транспортируется на верх котла. Последующая порция дроби подается в котел после того, как оброненная дробь возвратится в дробеуловитель. Продолжительность очистки устанавливается с помощью реле времени по результатам наладочных испытаний. Прекращение очистки осуществляется отключением питателя дроби и последовательным закрытием отсекателя газов, затворов, задвижек и воздуходувной машины.

Принцип работы автоматики в установках дробевой очистки на котлах с уравновешенной тягой не отличается от описанного выше, но в ней отсутствуют затворы и отсекатели газов, а в установках с потолочными разбрасывателями из схемы дополнительно исключаются задвижки и регулирующая заслонка, установленные на линии подачи воздуха к пневматическим разбрасывателям.

Подобная полностью автоматизированная система обеспечивает непрерывный контроль за работой всех узлов и элементов установки дробевой очистки и обеспечивает ее эксплуатацию.

7. ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К КОНСТРУКЦИИ ЭЛЕМЕНТОВ КОТЛА

Для наилучшего использования возможностей дробевой очистки очищаемые поверхности нагрева и газоходы, в которых они размещены, должны отвечать следующим требованиям:

1. При проектировании котлов с дробевой очисткой следует предусматривать над конвективной шахтой и под ней место, необходимое для удобного размещения и обслуживания устройств дробевой очистки. Сооружение приямков в зольном помещении должно допускаться в исключительных случаях, поскольку последнее усложняет эксплуатацию установок.

2. В газоходах котлов участки, на которых дробь может скапливаться, целесообразно вообще исключать. Все горизонтальные участки ниш, лазов, балок и других элементов должны закрываться металлическими листами или кирпичом под углом к горизонтали не менее 45°.

3. Для исключения возможности накапливания дроби газоходы за конвективной шахтой на участке, примыкающем к конвективной шахте, должны выполняться с уклоном не менее 45°. Иногда для этой цели необходимо предусматривать специальный бункер (рис. 28).

4. Бункера под конвективной шахтой служат для сбора дроби и возврата ее в установку дробевой очистки. Размеры и форма этих бункеров имеют большое значение для обеспечения наиболее полного сбора дроби и предотвращения ее заброса в газоход уходящих газов.

Основная причина попадания дроби в газоход - отскок рикошетом при ударе о скат бункера, расположенный против газохода. Кроме того, некоторое количество мелкой дроби, отскочившей от боковых скатов, уносится в газоход уходящими газами. Для улавливания дроби, улетающей в газоход, применяются жалюзийные решетки, устанавливаемые на скате бункера, примыкающем к газоходу.

Рис. 28. Газоход за конвективной шахтой с дополнительным бункером:

1 - основной бункер; 2 - дополнительный бункер; 3 - бункер для дроби

Рис. 29. Установка жалюзи в зольном бункере:

1 - жалюзи; 2 - козырек

Для исключения отскакивания рикошетом дроби от торцов жалюзи последние должны располагаться в тени аэродинамического козырька (рис. 29). Для предотвращения выпадения золы и уноса дроби в газоход скорость газов должна выдерживаться в пределах 8 - 10 м/с. Угол наклона стенок бункера должен быть не менее 50°. В крайнем случае по условиям компоновки угол наклона можно принимать равным 45°, при этом угол наклона его ребер составит всего 35°, что не всегда достаточно для предотвращения отложений дроби в местах соединения стенок бункера.

5. Применение дробевой очистки ограничивается вертикальными газоходами, поэтому все конвективные поверхности, нуждающиеся в такой очистке, лучше размещать в одной вертикальной конвективной шахте. При этом следует иметь в виду следующее:

- для пароперегревателей, расположенных в конвективной шахте, относительные шаги труб принимать не менее S1/d = 3,0; S2/d = 2, для ВЭ - S1/d = 2,5;

- в пакетах, выполняемых из труб наружным диаметром менее 32 мм, дистанционирование должно производиться через каждые 1,5 м; в других случаях дистанционирование достаточно через 2 - 2,5 м;

- для предотвращения заброса дроби в горизонтальный газоход и топку при П- и Т-образной компоновках котла первый по ходу газов пакет в конвективной шахте следует располагать ниже перевала на 1 - 1,5 м при разбрасывающих устройствах с отражателями; на 1,5 - 2 м ниже перевала при пневматических разбрасывателях, установленных на боковых и задней стенах конвективной шахты;

- конфигурация конвективной шахты не должна иметь мертвых зон для обработки поверхностей нагрева дробью;

- при использовании подвесных труб их расположение должно сочетаться с установкой разбрасывающих устройств.

8. ПРЕДУПРЕЖДЕНИЕ ПОВРЕЖДЕНИЙ ПОВЕРХНОСТЕЙ НАГРЕВА ПРИ ДРОБЕВОЙ ОЧИСТКЕ

При эксплуатации котлов с дробевыми установками в некоторых случаях возможны повреждения отдельных участков поверхностей нагрева из-за наклепа и износа при сильном разгоне дроби, концентрированных потоках ее и многократной обработке очищенных поверхностей.

Для снижения опасности таких повреждений при проектировании, наладке и эксплуатации установок дробеочистки необходимо выдерживать следующие общие требования:

- применять и эксплуатировать разбрасывающие устройства только в соответствии с рекомендациями разд. 3 и 10;

- по возможности устанавливать пневматические разбрасыватели дроби перпендикулярно осям труб первой очищаемой поверхности;

- расход дроби через конвективную шахту ограничить минимально необходимым количеством, обеспечивающим эффективную очистку поверхностей нагрева;

- обеспечить равномерность рассеивания дроби по сечению газохода (см. разд. 10);

- не применять дробь с линейным размером более 6 мм;

- производить регулярную очистку поверхностей со строгим соблюдением продолжительности очистки и ее периодичности (см. разд. 10);

- во время эксплуатации дробеочистки регулярно контролировать состояние металла наиболее опасных участков очищаемых поверхностей (первых двух рядов труб по ходу дробевого потока и в местах наиболее сильного разгона дроби) визуальными осмотрами и металлографическими исследованиями.

Специальная защита поверхностей нагрева с помощью замедлителей скорости движения дроби и накладок должна быть предусмотрена в следующих случаях:

- при установке потолочных разбрасывателей в котлах с водяными экономайзерами в качестве первой очищаемой поверхности;

- при расстоянии между очищаемыми поверхностями более 1,7 м;

- при установке поверхностей нагрева под трубчатым воздухоподогревателем и двухходовой компоновке его с разрывом кубов по высоте шахты;

- при расположении пневматических разбрасывателей параллельно осям труб первой очищаемой поверхности;

- при попадании труб подвесной системы в зону действия пневматических разбрасывателей;

- при обнаружении износа или наклепа каких-либо участков поверхностей нагрева во время эксплуатации котла.

Защита поверхностей от повреждений дробью из-за сильного разгона ее (в частности, для случаев, указанных в п. 3.3), должна осуществляться установкой устройств, действие которых основано на принципе замедления скорости движения дроби до попадания ее на очищаемую поверхность. Защита только лобовой части труб змеевиковых поверхностей накладками в виде полутруб или уголков не достигает цели, поскольку в рассматриваемом случае дробь с большой скоростью движения обрабатывает трубы по всему периметру (при отскоке от ниже расположенных труб).

На рис. 30, а показан способ защиты экономайзера, расположенного под трубчатым воздухоподогревателем. Замедлители выполнены из уголков или полутруб и крепятся к нижней трубной доске воздухоподогревателя; они должны быть расположены так, чтобы перекрыть свободный проход дроби по всему сечению газохода. Роль замедлителя движения основного потока дроби выполняет слой дроби, осевший в уголках (полутрубах). Последние свободно лежат на опорах и могут быть удалены при ремонтных работах. Расстояние между трубной доской и решеткой должно быть не менее 150 - 200 мм.

Установка аналогичных замедлителей при других компоновках змеевиковых поверхностей показана на рис. 30, б, в. Здесь замедлители устанавливаются на первых двух рядах очищаемых труб, а опорные косынки и штыри свободно лежат на поверхности. Для обеспечения возможности температурных удлинений уголки (полутрубы) должны быть длиной не более 1 м и устанавливаться с зазором между собой около 3 мм.

Сварные соединения труб с верхней трубной доской воздухоподогревателя необходимо защищать с помощью кольцевых насадок (см. рис. 30, г) высотой 20 - 25 мм, которые точечной сваркой крепятся к входным концам труб. Сварные соединения защищаются слоем дроби, накапливающейся в пространстве между насадками.

Для высокотемпературных поверхностей нагрева (где по условиям жаростойкости нельзя использовать дешевые стали) можно выполнять замедлители с помощью шипов, прикрепляемых контактной сваркой к трубам (рис. 30, д).

При возможности износа труб от скольжения дроби вдоль поверхности, а также попадания труб подвесной системы в зону действия пневматических разбрасывателей необходимо защищать первые два ряда труб с помощью накладок.

Подвесные трубы должны защищаться накладками на высоту не менее 2 - 3 м от верхнего пакета конвективной шахты и на глубину до середины газохода от стены, на которой установлен пневматический разбрасыватель.

Рис. 30. Защитные устройства:

а - защита экономайзера с помощью решетки, прикрепленной к нижней трубной доске воздухоподогревателя; б - защита труб с помощью уголков; в - защита труб с помощью полутруб; г - защита сварных соединений труб воздухоподогревателя; д - защита труб с помощью шипов;

1 - уголок; 2 - серьга; 3 - крючок; 4, 8 - косынки; 5 - полоса; 6 - трубная доска; 7 - штырь; 9 - контактная связь; 10 - шип

9. ПРОЕКТИРОВАНИЕ И РАСЧЕТ УСТАНОВОК ДРОБЕВОЙ ОЧИСТКИ

9.1. Выбор основных исходных данных и узлов установки

Очистка поверхностей нагрева должна осуществляться потоком дроби с постоянной удельной плотностью, поступающим в газоход отдельными порциями с одновременным подъемом дроби на верх котла в дробеуловители (под удельной плотностью дробевого потока понимают расход дроби в единицу времени через единицу сечения газохода). Один цикл очистки, продолжительность которого определяется при наладке установки во время эксплуатации (см. разд. 10), состоит из подачи в котел определенного количества порций дроби. При таком способе легко осуществляется наладка и регулирование режима работы установки, контроль за количеством циркулирующей дроби в контуре, обеспечивается возможность поддержания постоянной удельной плотности дробевого потока.

При сжигании большинства энергетических топлив для эффективной очистки достаточно за цикл очистки через 1 м2 сечения газохода пропускать 100 - 300 кг дроби.

Для обеспечения запаса регулирования режима очистки удельную плотность дробевого потока следует принимать в пределах 0,3 - 0,4 кг/(м2·с). Меньшие значения выбираются для топлив, дающих сыпучие и рыхлые отложения золы.

Продолжительность подачи одной порции дроби в конвективную шахту принимается:

- для схем с разбросом дроби через полусферические отражатели и потолочными разбрасывателями 8 - 10 с;

- для схем с пневматическими разбрасывателями равной продолжительности изменение давления воздуха от максимального до минимального, которая зависит от вида привода и продолжительности поворота регулирующей заслонки.

Исходя из удельной плотности дробевого потока и продолжительности подачи порции дроби в газоход определяют расход дроби на 1 м2 сечения газохода и в зависимости от типа котла и обрабатываемой площади газохода выбирают тип разбрасывающего устройства и их количество. Удельный расход дроби через одно разбрасывающее устройство не должен превышать значений, рекомендуемых в п. 3.3.

По числу разбрасывающих устройств и компоновочным соображениям определяется количество питателей дроби, устанавливаемых на котле. При этом следует иметь в виду, что угол наклона течек дроби, соединяющих питатель с разбрасывающими устройствами, должен быть не менее 45°. Производительность питателя определяется из условия обеспечения заданной плотности дробевого потока (с запасом 20 %).

Количество дробеуловителей принимается соответственно равным числу питателей дроби. Установка датчика нижнего уровня дроби в дробеуловителе определяется количеством дроби в одной порции, выдаваемой одним питателем на обслуживаемые им разбрасывающие устройства. Вместимость дробеуловителей должна обеспечивать запас дроби в 2 т для котлов паропроизводительностью менее 420 т/ч и 5 т для более мощных.

Количество контуров циркуляции дроби равно числу дробеуловителей. При большом количестве бункеров под конвективной шахтой котла с целью уменьшения количества контуров допускается в один дробеуловитель вводить две или три пневмотранспортные линии. Диаметр пневмотранспортных линий принимается в соответствии с рекомендациями п. 3.8. Вертикальные и горизонтальные участки пневмотранспортных линий не должны иметь изгибов и резких переходов.

9.2. Расчет сопротивления пневмотранспортной линии

Расчет схемы пневмотранспортирования дроби сводится к определению диаметра пневмотранспортной линии, расхода транспортирующего агента, перепада давлений в тракте транспортирования, выбору воздуходувной машины и определению количества пневмотранспортных линий, одновременно работающих от данной воздуходувной машины.

Сначала рассчитываются характеристики пневмотранспортных линий совместно с подводящими воздухопроводами и затем по полученной характеристике выбирается воздуходувная машина.

В общем виде перепад давления (Па) в пневмотранспортной линии выражается формулой

где Δртр - потеря давления, вызванная трением воздуха и дроби о стенки трубы и местными сопротивлениями, Па;

Δрмас - перепад давления, необходимый для уравновешивания массы столба дроби, Па;

Δрсм - потеря давления в смесителе, Па.

Сопротивление трения потока воздуха и дроби (Па) выражается формулой

где Δр0 - сопротивление трубы потоку чистого воздуха, Па;

к - коэффициент сопротивления дроби;

μ - расходная концентрация дроби μ = Gдр/Gвозд, кг/кг. Принимается равной 1,6;

(Gдр и Gвозд - соответственно расходы дроби и воздуха, кг).

Сопротивление трубы потоку чистого воздуха (Па) определяется из выражения

![]() (3)

(3)

где l, d0, λ0 - длина (мм), внутренний диаметр (мм) и коэффициент сопротивления трения на участке трубы;

Σξ0 - сумма местных сопротивлений на участке трубы, Па.

γв - плотность воздуха, кг/м;

W - скорость воздуха, м/с;

g = 9,81 - ускорение свободного падения, м/с2.

Сопротивление (Па), вызванное массой столба дроби, определяется по формуле

![]() (4)

(4)

где W - скорость воздуха, м/с;

u - скорость витания дроби, м/с;

α - угол наклона участка к горизонту, град;

l - длина участка, м.

Сопротивление смесителя (Па) определяется по формуле

где Δр0д - сопротивление диффузора при движении чистого воздуха, Па;

определяется по следующей формуле:

![]() (6)

(6)

ксм - коэффициент сопротивления смесителя потоку дроби.

где γс, Wс, γд, Wд - плотность и скорость воздуха соответственно в сопле и на выходе из диффузора, кг/м3, м/с;

ξд - коэффициент сопротивления трения воздуха в диффузоре.

При подсчете коэффициентов сопротивления трения по воздуху следует учитывать, что требуемые для пневмотранспортирования дроби скорости воздуха 35 - 45 м/с соответствуют Re ≥ 105. Для этих условий коэффициент сопротивления трения воздуха в прямых трубах определяется по формуле

(7)

(7)

где ![]() - относительная шероховатость;

- относительная шероховатость;

Δ = 0,1 - абсолютная шероховатость, мм.

Коэффициент сопротивления воздуха в коленах определяется по формуле

где ξтр = 0,00035R0δ0/d0 - коэффициент сопротивления трения на всей длине колена;

R0 - средний радиус закругления колена, м;

d0 - диаметр трубы, мм;

δ0 - угол поворота колена, град;

кΔ - коэффициент, учитывающий влияние шероховатости. При ![]() = 0 - 0,001

и Re > 2 · 105 кΔ = 1,0;

= 0 - 0,001

и Re > 2 · 105 кΔ = 1,0;

кRe - коэффициент, учитывающий влияние числа Рейнольдса; при Re > 2 · 105 кRe = 1,0;

ξм = A1B1C1 - коэффициент местного сопротивления колена, где

A1 - коэффициент, учитывающий влияние изогнутости колена

Для δ = 90° A1 = 1,0;

B1 - коэффициент, учитывающий влияние относительного радиуса закругления колена R0/d0.

![]() (9)

(9)

С1 - коэффициент, учитывающий влияние относительной вытянутости поперечного сечения отвода a0/b0. Для круглого сечения С1 = 1,0.

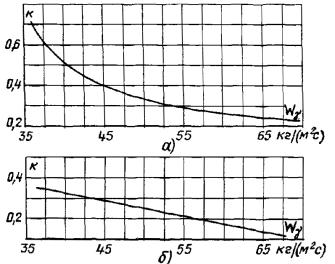

При расчете пневмотранспортной линии коэффициенты местных сопротивлений принимаются по нормативным данным. Коэффициенты сопротивления потоку дроби определяются по номограммам.

При пневмотранспортировании дроби вследствие различных условий движения дроби каждый участок пневмотранспортной линии рассчитывается отдельно, а общая потеря давления определяется путем суммирования потерь давления на всех участках. На рис. 31 выделены характерные участки для установок под давлением.

Сопротивление смесителя определяется по формуле (5). Значения коэффициентов сопротивления трения воздуха в диффузоре ξд и дроби ксм определяются по номограммам рис. 32, 33, 34, а.

На рис. 33 приведены результаты расчета сопротивления смесителей, применяемых для пневмотранспортирования дроби в линиях с внутренним диаметром 100, 120 и 200 мм.

Концентрацию дроби для установок под давлением следует принимать равной μ = 1,6.

Расчет сопротивления пневмотранспортной линии с верхним и нижним коленами (см. рис. 31, вариант I) производится в такой последовательности.

I. Рассчитывается сопротивление участков I и V по формуле (2). Значения коэффициентов сопротивления трения для воздуха и дроби к определяются по номограммам рис. 34.

Рис. 31. Схема разбивки пневмотранспортной линии для аэродинамического расчета

I - VI - участки

Рис. 32. Коэффициент сопротивления воздуха для диффузора с углом при вершине α = 8 ¸ 10°

Рис. 33. Сопротивление смесителя в зависимости от расхода воздуха:

1 - dc = 40 мм; dд = 105 мм; αд = 9°18'; 2 - dc = 56 мм; dд = 120 мм; αд = 8°30'; 3 - dc = 76 мм; dд = 202 мм; αд = 10°

Рис. 34. Номограммы для определения коэффициентов сопротивления:

а - дроби в смесителе; б - трения воздуха в прямой трубе; в - в горизонтальном участке трубы

2. Сопротивление участков II и IV (Па) вычисляется по формуле

ΔрII = Δр0II(1 + кIIμ) + vhII, (10)

где v = γвμW/(W - u) - пространственная концентрация дроби, кг/м3;

u - скорость витания дроби при средней плотности воздуха определяется из номограммы рис. 35;

hII - геометрическая высота участка II;

![]()

Значения коэффициента местного сопротивления воздуха ξ0 и коэффициента сопротивления дроби кII определяются из номограммы рис. 36.

Рис. 35. Зависимость средней скорости питания дроби от плотности воздуха

Рис. 36. Коэффициент сопротивления для колена:

а - воздуха; б - дроби; Re ≥ 2 · 105; δ = 90°

3. Сопротивление участка III вычисляется по формуле (10), в которой сопротивление трубы на чистом воздухе определяется по формуле (3). Коэффициенты сопротивления трения для воздуха λ0 и дроби кIII определяется по номограммам рис. 34, б и рис. 37, а.

Рис. 37. Коэффициент сопротивления дроби:

а - для вертикального участка; б - на входе в дробеуловитель

4. Сопротивление дробеуловителя (участок VI) вычисляется по формуле (2), в которой сопротивление потоку чистого воздуха определяется из выражения

![]() (12)

(12)

где ξ0VI - коэффициент местного сопротивления трения чистого воздуха.

Для всех диаметров пневмотранспортной линии ξ0VI лежит в пределах 0,55 - 0,65.

Коэффициент сопротивления для дроби кVI определяется по номограмме рис. 37, б.

Для пневмотранспортной линии с наклонным участком в нижней части (рис. 31, вариант 2) сопротивление (Па) наклонного участка II вычисляется по формуле

ΔрII = Δр0II(1 + кIIμ) + vlsinα, (13)

Значение коэффициента сопротивления дроби кII для наклонного участка определяется из номограммы рис. 38.

Рис. 38. Коэффициент сопротивления дроби для наклонного участка

Сопротивление на наклонном участке потоку чистого воздуха Δр0II определяется по формуле (3).

Потери давления в подводящих и отводящих воздухопроводах определяют по формуле (3).

Определив сопротивление одного контура и расход транспортирующего воздуха в нем в зависимости от необходимого количества контуров на котле выбирают одну или несколько воздуходувных машин.

9.3. Методика расчета смесителя

Целью расчета является создание смесителя, обладающего сравнительно невысоким аэродинамическим сопротивлением, позволяющим использовать для пневмотранспортирования дроби недорогие воздуходувные машины, рассчитанные на избыточное давление 0,04 - 0,1 МПа.

Поперечное сечение сопла смесителя определяется из соотношения

рс = рд - Δр0д(1 + ксмμ) + Δhс, (14)

где Δhс - увеличение статического давления в камере смешения по сравнению с атмосферным при пневмотранспортировании дроби, принимаемое по рис. 39.

Рис. 39. Увеличение давления в камере смешения смесителя при дробевоздушном потоке в зависимости от сопротивления в пневмотранспортной линии

Полученное значение рс должно быть меньше атмосферного давления. С учетом вышеизложенного можно дать следующую методику расчета смесителя для пневмотранспортирования дроби, выполняемого методом последовательных приближений.

1. По заданному расчетному расходу дроби Gдр по рис. 12 определяют сечение щели Fщ для поступления дроби в камеру смешения и, приняв ее ширину, определяют длину щели. Ширина щели для прохода дроби в камеру смешения должна быть не менее пяти диаметров дробинок, в противном случае возможна неустойчивая подача дроби в камеру смешения смесителя Вентури и пульсация давления в системе пневмотранспортирования.

2. Скорость воздуха на выходе из диффузора принимают равной Wд = u + 5 м/с, где u - скорость витания дроби, определяемая по номограмме рис. 34.