| Информационная система |  |

ГОСТ Р ИСО 6312-93

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРАНСПОРТ ДОРОЖНЫЙ. НАКЛАДКА

С КОЛОДКОЙ В СБОРЕ ДИСКОВЫХ

И БАРАБАННЫХ ТОРМОЗОВ

МЕТОД ОПРЕДЕЛЕНИЯ СОПРОТИВЛЕНИЯ

СДВИГУ НАКЛАДКИ ОТНОСИТЕЛЬНО КОЛОДКИ

ГОССТАНДАРТ РОССИИ

Москва

ПРЕДИСЛОВИЕ

1 ПОДГОТОВЛЕН И ВНЕСЕН Техническим комитетом ТК 73 «Асбестовые и безасбестовые фрикционные, уплотнительные, теплоизоляционные материалы и изделия»

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 22.02.93 № 51

Настоящий стандарт подготовлен на основе применения аутентичного текста международного стандарта ИСО 6312-81 «Дорожный транспорт. Тормозные накладки. Сопротивление сдвигу накладки дискового и барабанного тормоза в сборе с колодкой. Методы испытаний»

3 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

|

2 символы и единицы измерения. 2 4 отбор и подготовка образцов. 2 |

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРАНСПОРТ ДОРОЖНЫЙ. НАКЛАДКА С КОЛОДКОЙ В

СБОРЕ

ДИСКОВЫХ И БАРАБАННЫХ ТОРМОЗОВ

Метод определения сопротивления сдвигу накладки относительно колодки

Road vehicles. Brake linings.

Shear strength of disc brake pag

and drum brake shoe assemblies. Test procedure

Дата введения 1994-01-01

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт устанавливает метод определения сопротивления сдвигу накладки относительно колодки и оценку адгезии между материалом тормозной накладки и металлической колодкой.

Стандарт распространяется на приформованные или приклеенные накладки с колодками в сборе дисковых и барабанных тормозов для автотранспортных средств.

В стандарте сопротивление сдвигу накладки относительно колодки характеризуется напряжением, возникающим во время торможения на плоскости соединения фрикционной накладки с металлической колодкой.

Указания по средней скорости нагружения и рекомендации по мгновенной интенсивности приложения нагрузки составлены с учетом практики и основаны на оценке используемого оборудования.

2 СИМВОЛЫ И ЕДИНИЦЫ ИЗМЕРЕНИЯ

|

Обозначение |

Символ |

Единица измерения |

|

Сила сдвига |

F |

Н |

|

Площадь под напряжением |

А |

мм2 |

|

Сопротивление сдвигу |

τ |

МПа |

3 ОПРЕДЕЛЕНИЕ

Сопротивление сдвигу - отношение нагрузки, вызывающей сдвиг, к площади, находящейся под напряжением.

4 ОТБОР И ПОДГОТОВКА ОБРАЗЦОВ

От каждой партии изделий отбирают не менее пяти накладок. Испытанию подвергают накладку с колодкой в сборе или часть поверхности накладки, т.е. образец.

Поверхность образца должна быть шлифованной и соответствовать требованиям нормативно-технической документации изделия.

При испытании части накладки ее обрезают со всех сторон до опоры (колодки), оставляя только испытуемую поверхность.

5 ОБОРУДОВАНИЕ

Интенсивность подачи нагрузки регулируется так, чтобы нагрузка составляла (4500 ± 500) Н/с.

Нагрузка должна регулироваться так, чтобы мгновенная величина была (4500 ± 2250) Н/с при силе сдвига более 5000 Н.

Примечание - При использовании приборов для испытания на растяжение или сжатие с гидравлическим приводом измеряют ход плунжера без нагрузки. Скорость движения плунжера (мм/с) зависит от типа испытательной машины.

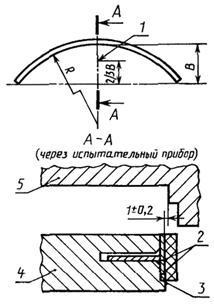

5.2 Крепление (рисунки 1 и 2).

Для проведения испытания на сдвиг образец должен быть надежно закреплен. Крепление должно быть рассчитано с учетом рекомендаций 5.2.1 и 5.2 2.

5.2.1 Накладка с колодкой в сборе барабанного тормоза. Крепление должно быть рассчитано так, чтобы штамп при сдвиге соприкасался с накладкой по всей длине с зазором (1,0 ± 0,2) мм между его срезающей кромкой и плоскостью соединения накладки с металлической колодкой.

Нагрузка, действующая на штамп, должна быть направлена параллельно плоскости сдвига накладки.

Колодка должна иметь надежное крепление для обеспечения равномерной нагрузки по всей длине образца накладки.

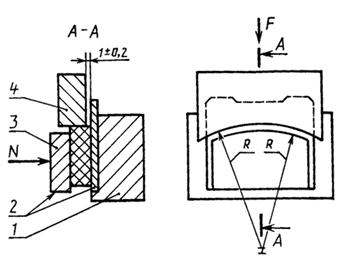

5.2.2 Накладка с колодкой в сборе дискового тормоза. Крепление должно быть рассчитано так, чтобы:

задняя сторона колодки была параллельна срезающей плоскости штампа; штамп при сдвиге соприкасался с накладкой с зазором (1,0 ± 0,1) мм между его срезающей кромкой и плоскостью соединения накладки с металлической колодкой; контур штампа должен полностью совпадать с контуром накладки в месте контактирования;

штамп соприкасался по всей длине образца, а его режущая плоскость была параллельна плоскости соединения накладки с металлической колодкой;

сторона колодки, на которую действует нагрузка, опирался на жесткую опору, толщина которой должна быть равна толщине колодки;

для воспроизведения рабочих условий при испытании накладка с колодкой в сборе прижималась к опоре задней стороной колодки давлением 0,5 МПа (рисунок 2, сила N);

нагрузка прилагалась так, чтобы силы трения не оказывали влияния на результат измерения силы сдвига.

1 - центр осевого давления плунжера; 2 - накладка с колодкой в сборе; 3 - опора колодки; 4 - нижняя часть испытательного прибора; 5 - штамп (верхняя часть испытательного прибора)

Рисунок 1 - Принципиальная схема крепления накладки барабанного тормоза

1 - опора задней стороны колодки; 2 - накладка с колодкой в сборе; 3 - прижимное устройство; 4 - штамп (плунжер)

Рисунок 2 - Принципиальная схема крепления накладки дискового тормоза

6 МЕТОД ИСПЫТАНИЯ

Испытания проводят при комнатной температуре. Если измерение сопротивления сдвигу проводят при повышенной температуре, то образец нагревают до нужной температуры в течение 30 минут и испытание проводят сразу после прекращения нагревания.

Закрепляют накладку с колодкой в сборе и проверяют правильность ее установки в соответствии с 5.2.

Увеличивают плавно нагрузку в соответствии с 5.1 до разрушения.

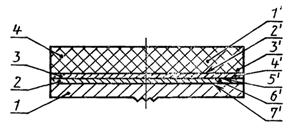

Записывают нагрузку (F), при которой наступает разрушение накладки, и описывают модель сдвига в соответствии с рисунком 3.

1 - металлическая колодка; 2 - слой покрытия; 3 - адгезионный слой; 4 - тормозная накладка; 1' - полное разрушение материала накладки; 2' - незначительное разрушение внутри материала накладки (глубиной не менее 0,51 мм); 3' - нарушение адгезии между накладкой и слоем клея; 4' - нарушение когезии внутри слоя клея; 5' - нарушение адгезии между слоем клея и покрытием колодки; 6' - нарушение когезии внутри покрытия колодки; 7' - нарушение адгезии (чистый металл) между металлическим носителем и покрытием или между металлическим покрытием и адгезией, если нет покрытия

Рисунок 3 - Модель сдвига тормозной накладки

7 ВЫЧИСЛЕНИЕ ПРОЧНОСТИ ПРИ СДВИГЕ

Прочность при сдвиге (τ) в мегапаскалях (МПа) вычисляют по формуле

![]()

Площадь образца А вычисляют по его геометрическим размерам.

За результат испытания принимают среднее арифметическое результатов пяти определений.

8 ПРОТОКОЛ ИСПЫТАНИЯ

Протокол испытания должен содержать:

обозначение накладок дискового и барабанного тормозов;

наименование предприятия-изготовителя;

обозначение настоящего стандарта;

шифр композиции;

среднее, минимальное и максимальное значения сопротивления сдвигу;

описание модели сдвига с обозначением цифрами в соответствии с рисунком 3;

условия испытания и причины отклонений от нормальных условий испытания.

Ключевые слова: стандарт государственный, транспорт дорожный, накладки тормозные, сопротивление сдвигу, тормоза барабанные и дисковые, метод испытания