| Информационная система |  |

ГОСТ 7657-84

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

УГОЛЬ ДРЕВЕСНЫЙ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Технические условия Charcoal. Specifications |

ГОСТ |

Дата введения 01.01.86

Настоящий стандарт распространяется на древесный уголь, получаемый при пиролизе и углежжении древесины в аппаратах промышленного типа.

Древесный уголь применяют в производстве кристаллического кремния, цветных металлов, активных углей, сероуглерода, ферросплавов, карбюризатора и для других целей.

(Измененная редакция, Изм. № 1).

1. МАРКИ И ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Древесный уголь должен быть изготовлен в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

1.2. Древесный уголь из пород древесины по ГОСТ 24260 вырабатывают трех марок:

А - уголь, получаемый при пиролизе древесины пород группы 1;

Б - уголь, получаемый при пиролизе смеси древесины пород групп 1 и 2;

В - уголь, получаемый при углежжении смеси древесины пород групп 1, 2 и 3.

1.3. По физико-химическим показателям древесный уголь должен соответствовать требованиям и нормам, указанным в таблице.

|

Норма для марки |

Метод анализа |

|||||

|

А ОКП 24 5571 0130 |

Б ОКП 24 5571 0140 |

В |

||||

|

Высший сорт ОКП 24 5571 0132 |

1-й сорт ОКП 24 5571 0133 |

1-й сорт ОКП 24 5571 0143 |

2-й сорт ОКП 24 5571 0144 |

ОКП 24 5571 0150 |

||

|

1. Кажущаяся плотность, г/см3, не менее |

0,37 |

0,37 |

Не нормируется |

По п. 4.6 |

||

|

2. Массовая доля золы, %, не более |

2,5 |

3,0 |

2,5 |

3,0 |

4,0 |

По ГОСТ 12596 и п. 4.7 настоящего стандарта |

|

3. Массовая доля нелетучего углерода, %, не менее |

90 |

78 |

88 |

77 |

67 |

По п. 4.8 |

|

4. Массовая доля воды, %, не более |

6 |

6 |

6 |

6 |

6 |

По ГОСТ 16399 разд. 2 |

|

5. Массовая доля угля с зернами в местах погрузки, %, не более: |

|

|

|

|

|

|

|

размером менее 25 мм |

5 |

5 |

Не нормируется |

По п. 4.9 |

|

|

|

размером менее 12 мм |

5 |

5 |

7 |

7 |

7 |

|

|

6. Массовая доля головней, %, не более |

Отсутствие |

2 |

Отсутствие |

2 |

2 |

По п. 4.10 |

|

7. Масса 1 дм3 угля, г, не менее |

210 |

210 |

Не нормируется |

По п. 4.11 |

||

Примечания:

1. По согласованию с потребителем допускается массовая доля воды в угле, кроме угля марки А высшего сорта, до 20 % с пересчетом фактической массы на 6 %-ную влажность.

2. Для производства активных углей предназначен древесный уголь только марки А, а для производства сероуглерода - марок А и Б.

3. Нормы по п. 5 (для угля с зернами размером менее 25 мм) и п. 7 таблицы установлены для угля, предназначенного для производства активных углей.

4. При транспортировании допускается увеличение массовой доли угля нормируемых фракций (размером менее 12 или 25 мм) не более чем на 0,8 % на каждые 100 км пути.

(Измененная редакция, Изм. № 1).

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. Древесный уголь - горючее, пористое твердое вещество. Минимальная температура самовоспламенения 340 °С. Нижний концентрационный предел воспламенения древесноугольной пыли 128 г/м3.

Свежеприготовленный уголь в объемах более 100 дм3 при обычных условиях склонен к самовозгоранию.

2.2. До отправки потребителю древесный уголь должен быть стабилизирован для предотвращения самовозгорания.

2.3. Древесный уголь должен предохраняться от контакта с сильными окислителями. Не допускается скопление угольной пыли.

2.4. При загорании древесный уголь следует тушить водой или пеной.

2.5. Древесный уголь относится к 4-му классу опасности - малоопасное вещество. Предельно допустимая концентрация аэрозоля древесного угля в воздухе рабочей зоны - 6 мг/м3 (ГОСТ 12.1.005).

2.6. При работе с древесным углем должны соблюдаться правила безопасности для предприятий лесохимической промышленности.

3. ПРАВИЛА ПРИЕМКИ

3.1. Правила приемки древесного угля - по ГОСТ 5445 со следующими уточнениями.

От угля, транспортируемого насыпью, отбирают точечные пробы в начале, середине и конце погрузки или выгрузки равными порциями.

Из штабеля угля точечные пробы отбирают совком на середине высоты штабеля с глубины 0,5 м от поверхности.

Объем выборки угля, упакованного в мешки, - 10 % от партии.

4. МЕТОДЫ АНАЛИЗА

4.1. Методы отбора проб - по ГОСТ 5445. Масса объединенной пробы должна быть не менее 100 кг. Объединенную пробу высыпают на разделочную площадку, осторожно перемешивают, затем рассыпают ровным слоем в форме квадрата и делят на четыре равные части. Из одной части методом квартования отбирают среднюю пробу массой около 3 кг.

Остальные три части сразу используют для определения массовой доли зерен угля размером менее 12 или 25 мм и головней.

4.2. Среднюю пробу измельчают до зерен размером не более 40 мм и делят на две равные части.

4.3. Одну часть средней пробы просеивают через сита с отверстиями диаметром 40 и 20 мм и используют для определения кажущейся плотности. Масса просеянной пробы должна быть не менее 0,8 кг.

4.4. Другую часть средней пробы делят на две равные части, одну из которых методом квартования доводят до 100 г, тщательно растирают пестиком в ступке (ГОСТ 9147), просеивают на сетке № 05 (ГОСТ 3826) и используют для определения массовой доли золы, нелетучего углерода и воды.

Вторую часть пробы измельчают пестиком в ступке, просеивают через сита с полотнами № 36 и № 20 и используют для определения массы 1 дм3 угля.

(Измененная редакция, Изм. № 1).

4.5. Пробы, отобранные по пп. 4.3 и 4.4, помещают в сухую, чистую стеклянную банку или пакет из водонепроницаемого полимерного материала типа полиэтилена.

4.6а. Допускается применять другие средства измерения с метрологическими характеристиками, посуду и оборудование с техническими характеристиками не хуже, а также реактивов по качеству не ниже указанных в настоящем стандарте.

(Введен дополнительно, Изм. № 2).

4.6. Определение кажущейся плотности

4.6.1. Приборы, посуда, материалы

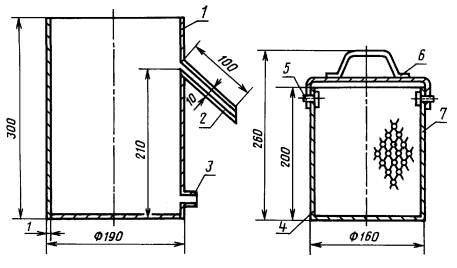

Прибор для определения кажущейся плотности (черт. 1) состоит из следующих частей: металлического цилиндра с верхним и нижним сливными патрубками, металлического цилиндра с нижним сливным патрубком, цилиндра-сетки с крышкой.

Весы лабораторные общего назначения с наибольшим пределом взвешивания 500 или 1000 г и погрешностью ±38 или ±75 мг соответственно.

Термометр стеклянный лабораторный, обеспечивающий измерение температуры от 0 до 50 °С, с ценой деления 1 °С.

1 - металлический цилиндр; 2 - верхний сливной патрубок; 3 - нижний сливной патрубок; 4- цилиндр-сетка; 5- замок; 6 - перфорированная крышка; 7 - отверстия диаметром 12 мм и расстоянием между ними 17 мм

Часы песочные на 1 и 10 мин.

Цилиндр измерительный по ГОСТ 1770, вместимостью 1000 см3.

(Измененная редакция, Изм. № 1).

4.6.2. Проведение анализа

Около 400 г угля, приготовленного по п. 4.3, помещают в цилиндр-сетку прибора и закрывают крышку на замок.

Металлические цилиндры заполняют водопроводной водой с температурой (25 ± 10) °С.

В цилиндр с закрытым нижним сливным патрубком помещают цилиндр-сетку с углем на 10 мин. Затем цилиндр-сетку вынимают, подвешивают на штативе и выдерживают около 1 мин до прекращения стекания воды. После этого уголь высыпают на предварительно смоченную и отжатую хлопчатобумажную ткань, сложенную в пять - шесть слоев. Уголь слегка перекатывают по ткани, снова помещают в цилиндр-сетку, закрывают крышку на замок и осторожно погружают в металлический цилиндр с верхним сливным патрубком, установленный на горизонтальной поверхности, предварительно подставив под верхний патрубок измерительный цилиндр.

Когда вода перестанет стекать из верхнего патрубка, замеряют объем воды в цилиндре.

Предварительно определяют объем воды, вытесненный пустым цилиндром-сеткой. После каждого определения следует заменять воду в цилиндрах, сливая ее через нижний патрубок.

4.6.3. Обработка результатов

Кажущуюся плотность угля (ρк) в г/см3 вычисляют по формуле

![]()

где т - масса навески угля, г;

V - объем воды, вытесненный цилиндром-сеткой с углем, см3;

V1 - объем воды, вытесненный пустым цилиндром-сеткой, см3;

X - массовая доля воды в угле, определенная по ГОСТ 16399, %.

За результат анализа принимают среднее арифметическое двух параллельных определений, абсолютные допускаемые расхождения между которыми при доверительной вероятности Р = 0,95 не должны превышать 0,02 г/см3.

4.7. Массовую долю золы определяют по ГОСТ 12596 со следующими дополнениями:

зольный остаток прокаливают в течение 3 ч;

за результат анализа принимают среднее арифметическое двух параллельных определений, абсолютные допускаемые расхождения между которыми при доверительной вероятности Р = 0,95 не должны превышать 0,2 %.

4.6.3, 4.7 (Измененная редакция, Изм. № 2).

4.8. Массовую долю нелетучего углерода (Х1) в процентах вычисляют по формуле

Х1 = 100 - (Х2 + Х3),

где Х2 - массовая доля золы, определенная по п. 4.7, %;

Х3 - массовая доля летучих веществ, определенная по ГОСТ 6382 и вычисленная по формуле

где т1 - масса пустого тигля с крышкой, г;

т2 - масса тигля с крышкой и навеской угля перед нагреванием, г;

т3 - масса тигля с крышкой и нелетучим остатком после нагревания, г;

X - массовая доля воды, определенная по ГОСТ 16399, разд. 2, %.

(Измененная редакция, Изм. № 1).

4.9. Определение массовой доли угля с зернами размером менее 12 или 25 мм

4.9.1. Приборы

Грохот (черт. 2)

Весы лабораторные общего назначения с наибольшим пределом взвешивания 50 кг и погрешностью ±3750 мг.

Часы песочные на 2 мин.

1 - рама; 2 - сетка размером 1200´1600 мм с отверстиями 12´12 или 25´25 мм; 3 - редуктор; 4 - электромотор

4.9.2. Проведение анализа

Около 35 кг угля взвешивают, помещают в грохот и проводят рассев в течение 2 мин. Число колебаний грохота должно быть 88 - 100 в минуту, амплитуда колебания - 150 мм. После рассева взвешивают уголь с зернами размером менее 12 или 25 мм.

4.9.3. Обработка результатов

Массовую долю угля с зернами размером менее 12 или 25 мм (Х4) в процентах вычисляют по формуле

![]()

где т - масса навески угля до рассева, кг;

т1 - масса угля с зернами размером менее 12 или 25 мм, кг.

За результат анализа принимают среднее арифметическое двух параллельных определений, абсолютные допускаемые расхождения между которыми при доверительной вероятности Р = 0,95 не должны превышать 1 %.

(Измененная редакция, Изм. № 2).

4.10. Определение массовой доли головней

4.10.1. Проведение анализа

Из угля с зернами размером более 12 или 25 мм, полученного по п. 4.9.2, отбирают куски частично обугленной древесины и взвешивают.

(Измененная редакция, Изм. № 1).

4.10.2. Обработка результатов

Массовую долю головней (Х5) в процентах вычисляют по формуле

![]()

где т - масса навески угля до рассева, кг;

т2 - масса головней, кг.

За результат анализа принимают среднее арифметическое двух параллельных определений.

4.11. Определение массы 1 дм3 угля

4.11.1. Приборы, посуда

Шкаф сушильный лабораторный, обеспечивающий температуру 105 - 110 °С.

Весы лабораторные общего назначения с наибольшим пределом взвешивания 500 или 1000 г и погрешностью ±38 или ±75 мг соответственно.

Цилиндр измерительный типа 1-100 или 3-100 по ГОСТ 1770.

Лампа накаливания зеркальная типа ИКЗ 215-225-500.

4.11.2. Проведение анализа

Около 120 г угля, приготовленного по п. 4.4, помещают на лист бумаги слоем толщиной не более 0,5 см.

Уголь высушивают в сушильном шкафу при температуре 105 - 110 °С в течение 3 ч или под лампой накаливания, установленной на высоте 25 см от поверхности угля, в течение 30 мин при периодическом перемешивании.

Высушенный уголь ложечкой насыпают в цилиндр порциями по 10 см3, сопровождая легким постукиванием донышка цилиндра о резиновую плоскую поверхность при вращательном движении его вокруг своей оси. При этом угол наклона цилиндра должен быть не более 25° от вертикали.

Уплотнение каждой добавленной порции угля проводят до тех пор, пока не будет наблюдаться изменения его объема.

Заполненный до метки цилиндр взвешивают. Результат взвешивания записывают до второго десятичного знака.

4.11.3. Обработка результатов

Массу 1 дм3 угля (Х6) в граммах вычисляют по формуле

Х6 = (т2 - т1) · 10,

где т1 - масса пустого цилиндра, г;

т2 - масса цилиндра с углем, г.

За результат анализа принимают среднее арифметическое двух параллельных определений; допускаемые расхождения между наиболее отличающимися результатами при доверительной вероятности Р = 0,95 не должны превышать 7 г.

(Измененная редакция, Изм. № 1).

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1а. Упаковка, маркировка, транспортирование и хранение - по ГОСТ 28670.

5.1. Древесный уголь поставляют в упакованном виде или насыпью.

Древесный уголь упаковывают в бумажные мешки марки НМ по ГОСТ 2226.

Мешки зашивают или завязывают. Масса угля в мешке должна быть не более 15 кг.

5.1а, 5.1. (Измененная редакция, Изм. № 2).

5.2. Транспортная маркировка - по ГОСТ 14192.

Кроме того, к каждому мешку прикрепляют ярлык со следующими обозначениями:

наименование предприятия-изготовителя и его товарный знак;

наименование продукта, его марка, сорт;

номер партии;

масса нетто;

дата изготовления продукта;

обозначение настоящего стандарта;

предупредительный знак опасности груза в соответствии с ГОСТ 19433.

5.3. Древесный уголь относится к 4-му классу опасности по ГОСТ 19433 (подкласс 4.2; черт. 4б, классификационный шифр 4212) и серийный номер ООН 1361.

(Измененная редакция, Изм. № 1, 2).

5.4. Древесный уголь в мешках и насыпью транспортируют по железной дороге в сухих, чистых, крытых вагонах повагонными отправками или автотранспортом в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

5.5. Для производства активных углей и сероуглерода древесный уголь транспортируют в крытых вагонах насыпью.

По согласованию изготовителя с потребителем допускается транспортировать древесный уголь насыпью в специально оборудованных полувагонах.

5.6. Полувагоны и автотранспорт должны иметь укрытие несгораемыми или трудносгораемыми материалами, предохраняющими уголь от загорания и попадания атмосферных осадков.

5.7. Древесный уголь хранят в бункерных или закрытых складах, под навесом или укрытием, защищающим продукт от попадания в него атмосферных осадков.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель должен гарантировать соответствие выпускаемого продукта требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

6.2. Гарантийный срок хранения древесного угля - 12 мес со дня изготовления продукта.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством лесной промышленности СССР

РАЗРАБОТЧИКИ:

А.Н. Трофимов, О.В. Скворцова, Р.А. Шильникова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 18.12.84 № 4509

Изменение № 2 принято Межгосударственным Советом по стандартизации, метрологии и сертификации 15.04.94 (отчет Технического секретариата № 2)

За принятие проголосовали:

|

Наименование национального органа стандартизации |

|

|

Республика Белоруссия |

Госстандарт Белоруссии |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Туркменистан |

Главная государственная инспекция Туркменистана |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

3. ВЗАМЕН ГОСТ 7657-74

4 ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта, подпункта |

|

5. Ограничение срока действия снято по протоколу № 5-94 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-12-94)

6. ИЗДАНИЕ (апрель 2002 г.) с Изменениями № 1, 2, утвержденными в марте 1990 г. и марте 1996 г. (ИУС 6-90, 6-96)

СОДЕРЖАНИЕ