| Информационная система |  |

ГОСТ 6566-88

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОЛУАВТОМАТЫ И АВТОМАТЫ

ОТРЕЗНЫЕ КРУГЛОПИЛЬНЫЕ

ОСНОВНЫЕ РАЗМЕРЫ. НОРМЫ ТОЧНОСТИ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ПОЛУАВТОМАТЫ И АВТОМАТЫ ОТРЕЗНЫЕ Основные размеры. Нормы точности Semi-automatic and automatic cutting of circular machines. |

ГОСТ |

Дата введения 01.07.89

Настоящий стандарт распространяется на полуавтоматы и автоматы отрезные круглопильные общего назначения класса точности Н, изготовляемые для нужд народного хозяйства и экспорта, и устанавливает основные размеры и нормы точности.

Стандарт не распространяется на полуавтоматы и автоматы отрезные круглопильные для резки под углом.

Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. № 2).

1. ОСНОВНЫЕ РАЗМЕРЫ

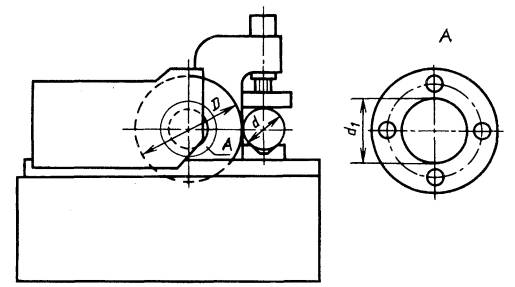

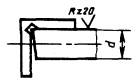

Основные размеры отрезных круглопильных полуавтоматов и автоматов должны соответствовать указанным на черт. 1 и в табл. 1.

Примечание. Чертеж 1 не определяет конструкцию станков.

Таблица 1

мм

|

Нормы |

||||||||

|

1-й ряд |

2-й ряд |

|||||||

|

Диаметр пилы, устанавливаемой на станке по ГОСТ 4047, D |

315 |

500 |

800 |

1000 |

1250 |

1600 |

2000 |

1430 |

|

Наибольший диаметр устанавливаемой заготовки d, не менее |

90 |

150 |

280 |

335 |

460 |

570 |

720 |

500 |

|

Диаметр шпинделя под пилу дисковую d1 (пред. откл. h6) |

40 |

50 |

80 |

100 |

100 |

120 |

120 |

150 |

Примечания:

1. Размеры станков по 1-му ряду являются предпочтительными для нового проектирования.

2. При проектировании станков с ЧПУ числовые значения главного параметра (диаметра D пилы, устанавливаемой на станке, по ГОСТ 4047) следует выбирать из табл. 1.

(Измененная редакция, Изм. № 2).

2. ПРОВЕРКА ГЕОМЕТРИЧЕСКОЙ ТОЧНОСТИ ПОЛУАВТОМАТОВ И АВТОМАТОВ

2.1. Общие требования к испытаниям на точность - по ГОСТ 8.

2.2. Нормы точности полуавтоматов и автоматов класса точности Н не должны превышать значений, указанных в пп. 2.2.1 - 2.2.4.

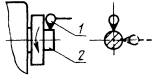

2.2.1. Радиальное биение центрирующей поверхности шпинделя

Допуск радиального биения, мкм:

для пилы диаметром до 350 мм - 25;

» » » св. 350 до 800 мм - 30;

» » » » 800 » 2000 мм - 35.

Проверка должна проводиться по схеме, указанной на черт. 2.

На станке укрепляют показывающий измерительный прибор (далее - измерительный прибор) 1 так, чтобы его измерительный наконечник касался проверяемой поверхности шпинделя 2 посередине и был направлен к ее оси перпендикулярно образующей. Шпиндель приводят в медленное вращение. Радиальное биение определяют как наибольшую алгебраическую разность показаний измерительного прибора в каждом его положении.

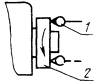

2.2.2. Торцовое биение опорной поверхности шпинделя

Допуск торцового биения, мкм:

для пилы диаметром до 350 мм - 25;

» » » св. 350 до 800 мм - 30;

» » » » 800 » 2000 мм - 35.

Проверка должна проводиться по схеме, указанной на черт. 3. На станке укрепляют измерительный прибор 1 так, чтобы его измерительный наконечник касался проверяемой поверхности фланца шпинделя 2 и был перпендикулярен ей.

Измерительный наконечник должен отстоять от оси вращения шпинделя на возможно большем расстоянии.

Шпиндель приводят во вращение.

Торцовое биение определяют как наибольшую алгебраическую разность показаний измерительного прибора в каждом его положении.

2.2.3. Перпендикулярность оси заготовки, установленной в зажимном приспособлении, к направлению подачи пилы

Допуск перпендикулярности 50 мкм на длине перемещения 100 мм для пилы диаметром до 2000 мм.

Проверка должна проводиться по схеме, указанной на черт. 4.

В зажимном приспособлении укрепляют контрольную оправку 1, торцовая поверхность которой перпендикулярна ее оси.

На шлифовальной бабке станка укрепляют измерительный прибор 2 так, чтобы его измерительный наконечник касался торца оправки и был перпендикулярен ему.

Шпиндельную бабку перемещают по направляющим.

Отклонение от перпендикулярности оси заготовки определяют как наибольшую алгебраическую разность показаний измерительного прибора на длине перемещения шпиндельной бабки.

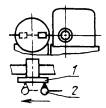

2.2.4. Параллельность осей заготовки, установленной в зажимном приспособлении, и шпинделя

Допуск параллельности 50 мкм на длине 100 мм для пилы диаметром до 2000 мм.

Проверка должна проводиться по схеме, указанной на черт. 5.

В зажимном приспособлении устанавливают контрольную оправку l, торцовая поверхность которой перпендикулярна ее оси.

На шпинделе станка укрепляют измерительный прибор 2 так, чтобы его измерительный наконечник касался торца оправки и был перпендикулярен ему.

Производят поворот шпинделя.

Отклонение от параллельности осей заготовки и шпинделя определяют как наибольшую алгебраическую разность показаний измерительного прибора.

3. ПРОВЕРКА ТОЧНОСТИ ПЛОСКОСТИ ПРОПИЛА ОБРАЗЦА-ЗАГОТОВКИ

3.1. Перпендикулярность плоскости пропила цилиндрического образца-заготовки к его образующей - по табл. 2.

Таблица 2

|

Длина измерения, мм |

Допускаемые отклонения, мкм |

|||

|

Пила нормальной точности по ГОСТ 4047 |

Пила повышенной точности по ГОСТ 4047 |

Эталонная пила |

||

|

До 350 |

100 |

1200 |

600 |

400 |

|

Св. 350 до 800 |

100 |

1800 |

800 |

500 |

|

» 800 » 2000 |

100 |

2600 |

1500 |

900 |

Проверка должна проводиться по схеме, указанной на черт. 6.

От обточенного образца d ³ 0,4 D, но не более 200 мм (где D - наибольший диаметр устанавливаемой заготовки), отрезают часть любой длины.

Отклонение от перпендикулярности плоскости пропила образца-заготовки к образующей определяют поверочным угольником и щупом.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

С.Ф. Глеков, А.К. Иванчиков, Е.А. Петровский

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 20.06.88 № 1948

3. ВЗАМЕН ГОСТ 28-77 и ГОСТ 6566-77

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта, раздела |

|

|

Разд. 1 |

5. ПЕРЕИЗДАНИЕ (август 1998 г.) с Изменениями № 1, 2, утвержденными в июне 1988 г., октябре 1990 г. (ИУС 10-87, 1-91)

СОДЕРЖАНИЕ