| Информационная система |  |

ГОСТ 44-93

(ИСО 3655-86)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАНКИ ТОКАРНО-КАРУСЕЛЬНЫЕ

Основные параметры и размеры.

Нормы точности и жесткости

МЕЖГОСУДАРСТВЕННЫЙ

СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Госстандартом России

ВНЕСЕН Техническим секретариатом Межгосударственного Совета по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации 21 октября 1993 г.

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Республика Беларусь |

Белстандарт |

|

Республика Кыргызстан |

Кыргызстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикстандарт |

|

Туркменистан |

Туркменглавгосинспекция |

|

Украина |

Госстандарт Украины |

3 ВЗАМЕН ГОСТ 44-85, ГОСТ 600-80 и ГОСТ 21609-82

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

СТАНКИ ТОКАРНО-КАРУСЕЛЬНЫЕ Основные параметры и размеры. Vertical turret lathes. Basic

parameters and dimensions. |

ГОСТ |

Дата введения 01.07.93

Настоящий стандарт распространяется на одностоечные и двухстоечные токарно-карусельные станки общего назначения классов точности Н и П, в том числе станки с числовым программным управлением (ЧПУ) и с цифровой индикацией и автоматической отработкой заданных перемещений (УЦИУ).

Стандарт не распространяется на одностоечные токарно-карусельные станки с консольной поперечиной и поступательно перемещающимися планшайбой или (и) стойкой и специальные станки.

Требования настоящего стандарта являются обязательными за исключением размеров Н, L и угла a, табл. 1, п. 2.3, приложения 1.

1. Основные параметры и размеры

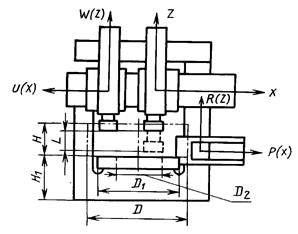

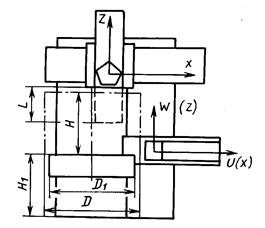

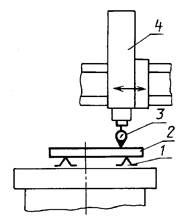

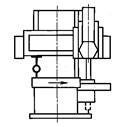

1.1. Основные параметры и размеры станков должны соответствовать указанным на черт. 1 и в табл. 1.

|

Одностоечный станок |

|

|

|

|

|

D - наибольший диаметр обрабатываемой заготовки; D1 - диаметр планшайбы; D2 - диаметр внутренней планшайбы; |

|

Черт. 1.

Примечание. Чертеж не определяет конструкции станков.

1.2. Допускается уменьшение или увеличение размера Н по ряду Ra 10 и уменьшение размера L по ряду Ra 20 по ГОСТ 6636.

1.3. Обозначение и направление осей координат для верхних и бокового суппортов и планшайбы - по ГОСТ 23597 и настоящему стандарту. В скобках (черт. 1) приведены обозначения осей координат в случае применения отдельных независимых устройств ЧПУ для каждого суппорта.

Для обозначения управляемых координат, не указанных в настоящем стандарте, допускается применять обозначения, используемые в конкретном устройстве управления.

1.4. Количество управляемых координат на каждый суппорт и количество одновременно управляемых координат, кроме станков с УЦИУ, не менее 2.

2. Точность станка

2.1. Общие требования к испытаниям станков на точность - по ГОСТ 8.

Таблица 1

мм

|

при неподвижном портале |

800 |

1000 |

1250 |

1600 |

2000 |

2500 |

3150 (3200) |

4300 |

5000 |

6300 |

8000 |

10000 |

12500 |

16000 |

20000 |

|

|

при подвижном портале |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

12500 |

16000 |

20000 |

25000 |

|

|

Н |

800 |

1000 |

1250 |

1600 |

2000 |

2500 |

3150 |

4000 |

5000 |

6300 |

||||||

|

Наибольшая высота сечения хвостовой части резца, не менее |

40 |

63 |

80 |

|||||||||||||

|

D1, не менее |

710 |

900 |

1120 |

1400 |

1800 |

2240 |

2800 |

3550 |

4500 |

5600 |

7100 |

9000 (8750) |

11200 |

14000 |

18000 |

|

|

D2, не менее |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

5600 |

7100 |

9000 |

|

|

L, не менее |

500 |

800 (700) |

800 |

1250 (1000) |

1250 |

1600 |

2050 |

2500 |

3150 |

4000 |

||||||

|

Наибольший угол α установки верхнего суппорта к вертикали (для поворотных суппортов), не менее |

+45° |

+30° |

+30° |

|||||||||||||

|

-30° |

-15° |

-10° |

||||||||||||||

|

Н, не более |

1000 |

- |

||||||||||||||

|

Примечание. Размеры в скобках при новом проектировании не применять. |

||||||||||||||||

2.2. Схемы и способы измерений геометрических параметров - по ГОСТ 22267, ГОСТ 27843 и настоящему стандарту.

2.4. Плоскостность рабочей поверхности планшайбы

|

Таблица 2 |

|

|||||||

|

D, мм |

Допуск, мкм, для станков классов точности |

|||||||

|

Н |

П |

|||||||

|

|

До |

1000 |

|

30 |

20 |

|||

|

Св. |

1000 |

» |

1600 |

|

40 |

25 |

||

|

» |

1600 |

» |

2500 |

|

50 |

30 |

||

|

» |

2500 |

» |

4000 |

|

60 |

40 |

||

|

» |

4000 |

» |

6300 |

|

80 |

50 |

||

|

» |

6300 |

» |

10000 |

|

100 |

60 |

||

|

» |

10000 |

» |

16000 |

|

120 |

80 |

||

|

» |

16000 |

|

|

|

160 |

100 |

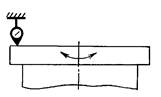

Черт. 2 |

Черт. 3 |

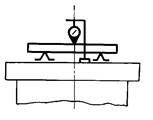

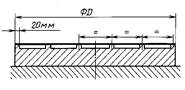

Измерения - по ГОСТ 22267, разд. 4, методы 3, 6 (черт. 2, 3).

Измерения проводят в двух взаимно перпендикулярных диаметральных сечениях планшайбы. Интервал измерения должен быть равен примерно 0,2 длины проверяемого сечения и быть не более 1000 мм.

2.5. Торцовое биение рабочей поверхности планшайбы

|

|

Таблица 3 |

|

|||||

|

D, мм |

Допуск, мкм, для станков классов точности |

|

|||||

|

Н |

П |

|

|||||

|

|

До |

1600 |

|

20 |

12 |

||

|

Св. |

1600 |

» |

2500 |

|

30 |

20 |

|

|

» |

2500 |

» |

4000 |

|

40 |

25 |

|

|

» |

4000 |

» |

6300 |

|

60 |

40 |

|

|

» |

6300 |

» |

10000 |

|

80 |

50 |

|

|

» |

10000 |

|

|

|

100 |

60 |

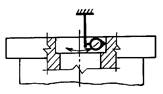

Черт. 4 |

Измерения - по ГОСТ 22267, разд. 18, метод 1 (черт. 4).

Индикатор устанавливают на неподвижной части станка как можно ближе к периферии планшайбы в положении диаметрально противоположном положению инструмента при обработке планшайбы.

Перед измерением допускается проводить проточку контрольного пояска.

2.6. Радиальное биение центрирующей поверхности отверстия или боковой поверхности планшайбы (при отсутствии центрирующего отверстия)

|

|

Таблица 4 |

|

||||||

|

D, мм |

Допуск, мкм, для станков классов точности |

|||||||

|

Н |

П |

|||||||

|

|

До |

1600 |

|

16 |

12 |

|||

|

Св. |

1600 |

» |

2500 |

|

20 |

16 |

||

|

» |

2500 |

» |

4000 |

|

25 |

20 |

||

|

» |

4000 |

» |

6300 |

|

30 |

25 |

||

|

» |

6300 |

» |

10000 |

|

40 |

30 |

||

|

» |

10000 |

|

|

|

50 |

40 |

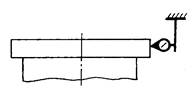

Черт. 5 |

Черт. 6 |

Измерения - по ГОСТ 22267, разд. 15, метод 1 (черт. 5, 6).

Индикатор устанавливают на неподвижной части станка в положении диаметрально противоположном положению инструмента при обработке планшайбы.

Перед измерением допускается проводить проточку контрольного пояска.

а) параллельной поперечине;

б) перпендикулярной поперечине

Черт. 7

Допуск, мкм, на длине перемещения 1000 мм для станков классов точности:

Н а) 40; б) 60

П а) 25; б) 40

Измерения - по ГОСТ 22267, разд. 6, метод 3а (черт. 7).

Поперечину перемещают вверх интервалами длиной 1000 мм, а для станков, имеющих шаговое перемещение поперечины - интервалами, равными длине шага, и зажимают.

Измерение проводят по всей длине перемещения поперечины.

Отклонение от параллельности направления перемещения поперечины относительно оси вращения планшайбы допускается измерять на любом участке всей длины перемещения поперечины. Если максимальное перемещение поперечины меньше 1000 мм, то допуск уменьшают прямо пропорционально длине перемещения.

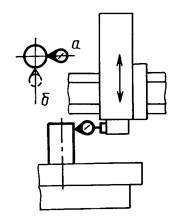

2.8. Постоянство углового положения поперечины в плоскости, параллельной поперечине, при ее перемещении на 1000 мм и всю длину хода (для станков с ручным управлением, на которых не может быть выполнена проверка по п. 2.7)

Черт. 8

а) допуск, ![]() на длине хода 1000 мм для станков классов точности: Н

40, П 25;

на длине хода 1000 мм для станков классов точности: Н

40, П 25;

б) допуск на всей длине хода указан в табл. 5.

Измерения - по ГОСТ 22267, разд. 13, метод 1.

На верхней направляющей поперечины устанавливают уровень (черт. 8).

Верхние суппорты закрывают на поперечине в крайних положениях, у соответствующих стоек.

Таблица 5

|

D, мм |

Допуск, |

D, мм |

Допуск, |

||||||||

|

Н |

П |

Н |

П |

||||||||

|

|

До |

1600 |

40 |

25 |

» |

4000 |

» |

6300 |

70 |

50 |

|

|

Св |

1600 |

» |

2500 |

50 |

30 |

» |

6300 |

» |

10000 |

80 |

60 |

|

» |

2500 |

» |

4000 |

60 |

40 |

» |

10000 |

» |

16000 |

100 |

70 |

|

|

|

|

|

|

|

» |

16000 |

|

|

120 |

80 |

Для одностоечных станков с двумя суппортами изготовитель указывает положение суппортов на поперечине.

Измерения проводят после установки и закрепления поперечины при ее перемещении на всю длину хода вверх интервалами равными 1/5 длины хода, но не более 1000 мм.

Отклонение равно наибольшей алгебраической разности показаний уровня на длине хода 1000 мм и на всей длине хода.

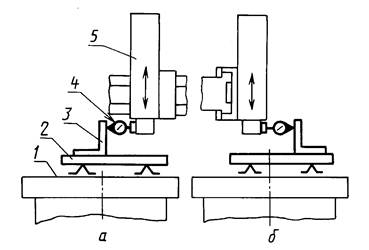

2.9. Прямолинейность и перпендикулярность траектории перемещения верхнего суппорта к оси вращения планшайбы

Черт. 9

Допуск, мкм, на длине перемещения 1000 мм для станков классов точности: Н 30, П 20.

Наклон траектории к краю планшайбы не допускается.

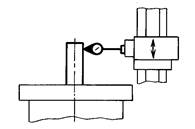

На рабочей поверхности планшайбы 1 (черт. 9) на двух опорах устанавливают поверочную линейку 2. Поперечину зажимают.

На верхнем суппорте 4 укрепляют показывающий измерительный прибор 3 так, чтобы его измерительный наконечник касался рабочей поверхности линейки 2 и был перпендикулярен ей. Планшайбу поворачивают на 180° и регулируют положение линейки так, чтобы показания индикатора на конце линейки были одинаковыми до и после поворота планшайбы. Вместо индикатора может быть использован уровень, который устанавливают на поверочной линейке. Планшайбу поворачивают на 180° и регулируют линейку так, чтобы показания уровня до и после поворота планшайбы были одинаковыми.

Суппорт 4 перемещают в горизонтальном направлении.

При наличии на станке второго верхнего суппорта, последний устанавливается в исходную позицию - напротив стойки.

Измерение проводят на всей длине перемещения суппортов при крайнем верхнем и нижнем положениях поперечины.

Отклонение от прямолинейности и перпендикулярности траектории перемещения верхнего суппорта к оси вращения планшайбы равно наибольшей алгебраической разности показаний измерительного прибора.

Длина перемещения 1000 мм берется на любом участке всей длины перемещения суппорта. Если перемещение суппорта меньше 1000 мм, то измерения проводят на этой длине, а допуск уменьшают прямо пропорционально длине перемещения.

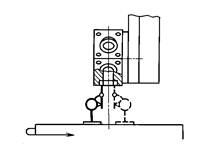

а) параллельной поперечине;

б) перпендикулярной поперечине (для многоцелевых станков и станков с револьверной головкой)

|

Черт. 10 |

Черт. 11 |

Допуск, мкм, на длине перемещения 1000 мм для станков классов точности:

Н а) 30; б) 50

П а) 20; б) 30

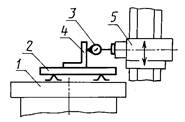

Измерения - по ГОСТ 22267, разд. 6, метод 3а (черт. 10) или следующим методом (черт. 11).

Поперечину зажимают. На рабочей поверхности планшайбы 1 на двух опорах устанавливают поверочную линейку 2. На верхнем суппорте 5 укрепляют показывающий измерительный прибор 4 так, чтобы его наконечник касался рабочей поверхности линейки 2 и был перпендикулярен ей. Планшайбу поворачивают на 180° и регулируют положение линейки так, как указано в п. 2.9.

Вместо индикатора может быть использован уровень, который устанавливают на поверочной линейке. Планшайбу поворачивают на 180° и регулируют линейку так, чтобы показания уровня до и после поворота планшайбы были одинаковыми.

На линейке 2 устанавливают угольник 3. Показывающий прибор устанавливают так, чтобы его наконечник касался рабочей поверхности угольника 3, и был перпендикулярен ей.

При наличии на стенке второго верхнего суппорта, последний устанавливается в исходную позицию - напротив стойки.

Ползун перемещают в вертикальном направлении. Измерения проводят на всей длине перемещения ползуна в среднем положении суппорта и положении поперечины, обеспечивающей максимальное перемещение ползуна.

Отклонение от параллельности траектории перемещения ползуна относительно оси вращения планшайбы равно наибольшей алгебраической разности показаний измерительного прибора.

Длина перемещения 1000 мм берется на любом участке всей длины перемещения ползуна.

2.11. Параллельность оси центрирующего отверстия для крепления инструмента в револьверной головке направлению перемещения ползуна револьверного суппорта в плоскостях:

а) параллельной поперечине;

б) перпендикулярной поперечине

Допуск, мкм, для станков классов точности:

Н а) 20; б) 30

П а) 16; б) 25

Измерения - по ГОСТ 22267, разд. 6, метод 3б (черт. 12). На планшайбе укрепляют показывающий измерительный прибор 1 так, чтобы его измерительный наконечник касался измерительной поверхности оправки 2 и был направлен к ее оси перпендикулярно образующей.

Перемещают ползун револьверного суппорта.

Измерения проводят для всех центрирующих отверстий для крепления инструмента в револьверной головке.

2.12. Соосность оси центрирующего отверстия для крепления инструмента в револьверной головке с осью вращения планшайбы в плоскостях параллельной и перпендикулярной поперечине

|

Черт. 12 |

Черт. 13 |

Допуск, мкм, для станков классов точности: Н 40, П 30.

Измерения - по ГОСТ 22267, разд. 14, метод 1 (черт. 13).

Суппорт фиксируют в центральном положении на поперечине.

Измерение проводят для всех центрирующих отверстий для крепления инструмента в револьверной головке после тепловой стабилизации станка.

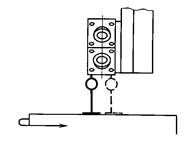

|

Черт. 14 |

Черт. 15 |

Допуск, мкм, на длине перемещения 1000 мм для станков классов точности: Н 30, П 20.

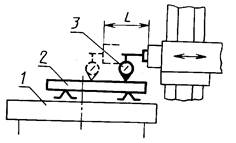

Измерения - по ГОСТ 22267, разд. 6, метод 3а (черт. 14) или следующим методом (черт. 15).

На рабочей поверхности планшайбы 1 на двух опорах устанавливают поверочную линейку 2.

На боковом суппорте 5 укрепляют показывающий измерительный прибор 3 так, чтобы его измерительный наконечник касался рабочей поверхности линейки и был перпендикулярен ей. Планшайбу поворачивают на 180° и регулируют положение линейки так, чтобы показания индикатора на концах линейки были одинаковыми, до и после поворота планшайбы.

Вместо индикатора может быть использован уровень, который устанавливают на поверочной линейке. Планшайбу поворачивают на 180° и регулируют линейку так, чтобы показания уровня до и после поворота планшайбы были одинаковыми.

На линейке 2 устанавливают угольник 4. Показывающий прибор устанавливают так, чтобы его наконечник касался рабочей поверхности угольника и был перпендикулярен ей.

Верхние суппорты закрепляют на поперечине напротив стоек.

Боковой суппорт перемещают в вертикальном направлении.

Измерения проводят на всей длине перемещения суппорта.

Отклонение от прямолинейности и параллельности траектории перемещения суппорта относительно оси вращения планшайбы равно наибольшей алгебраической разности показаний измерительного прибора.

Длина перемещения 1000 мм берется на любом участке всей длины перемещения суппорта.

Если перемещение бокового суппорта меньше 1000 мм, то измерение проводят на этой длине, а допуск уменьшают пропорционально длине перемещения.

2.14. Прямолинейность и перпендикулярность траектории перемещения ползуна бокового суппорта к оси вращения планшайбы

Черт. 16

Допуск, мкм, на длине перемещения 1000 мм для станков классов точности: Н 60, П 40.

Наклон траектории к краю планшайбы не допускается.

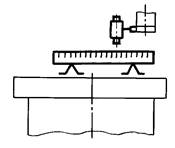

На рабочей поверхности планшайбы 1 (черт. 16) на двух опорах устанавливают поверочную линейку 2.

Верхние суппорты закрепляют на поперечине напротив стоек.

На ползуне бокового суппорта укрепляют показывающий измерительный прибор 3 так, чтобы его измерительный наконечник касался рабочей поверхности линейки 2 и был перпендикулярен ей.

Планшайбу поворачивают на 180° и регулируют положение линейки как указано в п. 2.13.

Вместо индикатора может быть использован уровень, который устанавливают на поверочной линейке. Планшайбу поворачивают на 180° и регулируют линейку так, чтобы показания уровня до и после поворота планшайбы были одинаковыми.

Ползун перемещают в горизонтальном направлении на длину L.

Отклонение от прямолинейности и перпендикулярности траектории перемещения ползуна к оси вращения планшайбы равно наибольшей алгебраической разности показаний измерительного прибора. Длина перемещения L £ 1000 мм считается от начального положения ползуна. Если перемещение бокового суппорта менее 1000 мм, то измерение проводят на этой длине, а допуск уменьшают пропорционально длине перемещения.

2.15. Точность линейного позиционирования ползуна и суппорта (для станков с ЧПУ):

а) точность одностороннего позиционирования А↑ и А↓;

б) повторяемость одностороннего позиционирования R↑ и R↓;

в) точность двустороннего позиционирования А;

|

Черт. 17 |

Черт. 18 |

Черт. 19 |

г) повторяемость двустороннего позиционирования Rmax;

д) максимальная зона нечувствительности Вmax

Измерение - по ГОСТ 27843, разд. 3, методы 1, 3, 4 (черт. 17, 18, 19).

При проверке верхних суппортов по осям X и U расстояние от нижнего торца суппорта до среднего измерения должно соответствовать среднему положению ползуна и быть не более 1000 мм.

При проверке вертикальных перемещений с помощью метода 4 допускается применение оптических отклоняющих элементов.

Для станков с УЦИУ проверки точности, повторяемости двустороннего позиционирования и максимальной зоны нечувствительности не проводятся.

Таблица 6

|

Допуск, мкм, для станков классов точности |

|||||||||||||

|

Н |

П |

||||||||||||

|

А↑, А↓ |

R↑, R↓ |

A |

Rmax |

Bmax |

А↑, А↓ |

R↑, R↓ |

A |

Rmax |

Bmax |

||||

|

До |

320 |

|

|

20 |

12 |

40 |

20 |

12 |

12 |

8 |

25 |

12 |

8 |

|

Св. |

320 |

до |

500 |

25 |

20 |

50 |

25 |

20 |

16 |

12 |

30 |

16 |

12 |

|

» |

500 |

» |

800 |

30 |

60 |

30 |

20 |

35 |

20 |

||||

|

» |

800 |

» |

1250 |

40 |

30 |

70 |

35 |

30 |

25 |

20 |

45 |

25 |

20 |

|

» |

1250 |

» |

2000 |

50 |

90 |

45 |

30 |

55 |

30 |

||||

|

» |

2000 |

» |

3200 |

65 |

45 |

110 |

55 |

45 |

40 |

30 |

70 |

35 |

30 |

|

» |

3200 |

» |

5000 |

80 |

135 |

65 |

50 |

85 |

40 |

||||

|

» |

5000 |

» |

8000 |

100 |

70 |

160 |

80 |

70 |

70 |

45 |

100 |

50 |

45 |

|

» |

8000 |

|

|

130 |

200 |

100 |

90 |

120 |

60 |

||||

|

Примечание. Допуски по осям Z, W и R (черт. 1) могут быть увеличены в 1,6 раза по сравнению с указанными в таблице 6. |

|||||||||||||

2.16. Точность углового позиционирования планшайбы (для многоцелевых станков с ЧПУ):

а) точность одностороннего позиционирования А↑, А↓;

б) повторяемость одностороннего позиционирования R↑, R↓;

в) точность двустороннего позиционирования А;

г) повторяемость двустороннего позиционирования Rmax;

д) максимальная зона нечувствительности Вmax

|

Черт. 20 |

Черт. 21 |

Черт. 22 |

Таблица 7

|

Допуск |

|||||

|

А↑, А↓ |

R↑, R↓ |

А |

Rmax |

Bmax |

|

|

Н |

50" |

30" |

75" |

40" |

20" |

|

П |

40" |

20" |

50" |

25" |

12" |

|

Примечание. Для станков, у которых отсутствует возможность введения автоматической коррекции углового положения планшайбы, допуски могут быть увеличены, но не более чем в два раза по сравнению с указанными в табл. 7. |

|||||

Измерение - по ГОСТ 27843, разд. 3, методы 5, 6, 7 (черт. 20, 21, 22).

3. Точность образца-изделия

3.1. Общие требования к образцам-изделиям - по ГОСТ 25443.

3.2. Материал образцов-изделий - чугун, допускается применение стальных образцов.

3.3. Форма, размеры образцов-изделий и условия обработки в соответствии с пп. 3.3.1 - 3.3.3.

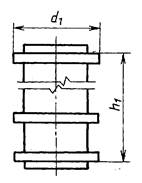

3.3.1. Форма и размеры образца-изделия для проверки по п. 3.4 в соответствии с черт. 23.

Размер d1 должен обеспечить возможность обработки верхними, а для станков с D £ 1600 мм и боковыми суппортами.

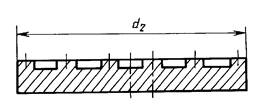

3.3.2. Форма и размеры образца-изделия для проверки по п. 3.5 - в соответствии с черт. 24.

Допускается обрабатывать кольцевые пояски непосредственно на поверхности планшайбы.

|

d1 ³ 0,25 D но не |

d2 ³ 0,75 D, но не более 5000 мм |

|

Черт. 23 |

Черт. 24 |

3.3.3. Форма и размеры образца-изделия для проверок по п. 3.6 и 3.7 в соответствии с черт. 25.

3000 ³ d2 ³ 0,3 D 2500 ³ d3 ³ 0,25 D

1000 ³ h2 ³ 0,5 L 100 ³ A = B ³ 0,1 h2

l1 ³ 30 мм; l2 ³ 20 мм

Черт. 25

Размеры R и R1 устанавливаются в технических условиях на станок.

Для станков с позиционной системой ЧПУ и станков с УЦИУ обрабатываются только цилиндрические и плоские поверхности с получением размеров А и В.

Допускается проверку проводить на нескольких более простых заготовках, содержащих отдельные элементы образца-изделия по черт. 25.

В образце-изделии, в зависимости от функциональных возможностей устройства ЧПУ могут отсутствовать некоторые геометрические элементы, указанные на черт. 25.

3.4. Точность формы цилиндрической поверхности образца:

а) круглость;

б) профиль продольного сечения

Таблица 8;

|

D, мм |

Допуск, мкм, для станков классов точности |

|||||||

|

Н |

П |

|||||||

|

а |

б |

а |

б |

|||||

|

|

До |

1600 |

|

8 |

15 |

5 |

10 |

|

|

Св. |

1600 |

» |

2500 |

|

10 |

20 |

6 |

12 |

|

» |

2500 |

» |

4000 |

|

12 |

25 |

8 |

15 |

|

» |

4000 |

» |

6300 |

|

15 |

10 |

||

|

» |

6300 |

» |

10000 |

|

20 |

12 |

||

|

» |

10000 |

|

|

|

25 |

15 |

||

|

Примечания: 1. Вместо значений табл. 8 (б) допускается принимать допуск, мкм, на длине 300 мм для станков классов точности Н 10, П 6, с пересчетом отклонений профиля продольного сечения образца-изделия пропорционально длине измерения. 2. Допускается проводить измерения постоянства диаметров в поперечном и продольном сечениях по ГОСТ 25889.4. В этом случае допуски увеличиваются в 2 раза по сравнению с указанными в табл. 8. |

||||||||

а) Измерение - по ГОСТ 25889.1 и с помощью накладного измерительного устройства;

б) Отклонение профиля продольного сечения - по ГОСТ 24642 проверяют в двух взаимно перпендикулярных плоскостях с помощью универсальных измерительных средств.

Проверку допускается проводить на образце-изделии с размерами h1 = 0,75 L, но не более 1000 мм и d1 = 0,5 h1.

В этом случае проверка боковым суппортом проводится только при достаточной длине перемещения ползуна.

3.5. Плоскостность торцовой поверхности

Таблица 9

|

D, мм |

Допуск, мкм, для станков классов точности |

|||||

|

Н |

П |

|||||

|

|

До |

1600 |

|

30 |

20 |

|

|

Св. |

1600 |

» |

2500 |

|

40 |

25 |

|

» |

2500 |

» |

4000 |

|

50 |

30 |

|

» |

4000 |

» |

6300 |

|

60 |

40 |

|

» |

6300 |

|

|

|

||

Измерения - см. п. 2.4.

Проверка боковым суппортом не проводится.

Допускается проводить проверку на образце-изделии с размерами и допусками в соответствии с табл. 10.

Таблица 10

|

D1, мм |

d2 |

Допуск, мкм, для станков классов точности |

|||||

|

Н |

П |

||||||

|

|

До |

1000 |

|

500 |

20 |

12 |

|

|

Св. |

1000 |

» |

3000 |

|

1000 |

30 |

20 |

|

» |

3000 |

|

|

|

1500 |

40 |

30 |

3.6. Постоянство размеров А и В (для станков с ЧПУ)

Таблица 11

|

D, мм |

Допуск, мкм, для станков классов точности |

|||

|

Н |

П |

|||

|

А |

В |

А |

В |

|

|

До 3200 |

30 |

50 |

20 |

30 |

|

Св. 3200 |

40 |

30 |

||

Измерения размеров А и В (черт. 25) с помощью универсальных измерительных средств проводят в четырех диаметральных сечениях, расположенных под углом 45°. Постоянство размеров определяют как разность между наибольшей и наименьшей измеренными величинами.

Проверка проводится боковым суппортом только при достаточной длине перемещения ползуна.

3.7. Точность профиля фасонной поверхности определяемой размерами j, R, R1 (для станков с контурными устройствами ЧПУ)

Таблица 12

|

D, мм |

Допуск, мкм, для станков классов точности |

|

|

Н |

П |

|

|

До 3200 |

60 |

40 |

|

Св. 3200 |

80 |

50 |

Измерение проводится при помощи шаблонов в двух диаметральных сечениях, расположенных под углом 90°.

Отклонение реального профиля от заданного определяют как величину зазора между обработанной поверхностью и шаблоном при помощи щупа.

Обработку допускается проводить со сменой инструмента.

Проверка проводится боковым суппортом только при достаточной длине перемещения ползуна.

4. Проверка жесткости станка в работе приведена в приложении 1.

5. По заказу потребителя допускается изготовление станков с нормами точности и методами их проверок по ИСО 3655-86, приведенном в приложении 2.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

1. Общие требования испытания станков на жесткость - по ГОСТ 8.

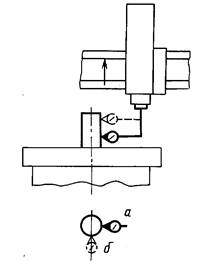

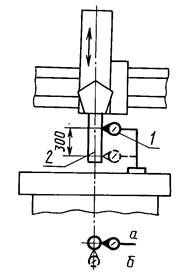

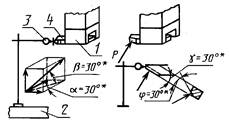

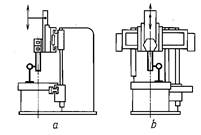

1.1. Относительное перемещение под нагрузкой планшайбы и оправки, закрепленной в резцедержателе верхнего суппорта

|

*a - угол между проекцией нагружающей силы Р на горизонтальную плоскость и следом вертикальной плоскости, перпендикулярной плоскости портала; b - угол между направлением нагружающей силы Р и ее проекцией на горизонтальную плоскость; j - угол оправки, имитирующий главный угол резца в плане; g - угол оправки, имитирующий задний угол резца в плане; l - расстояние от нижней кромки корпуса верхнего суппорта до точки приложения силы; l1 - расстояние от рабочей поверхности планшайбы до точки приложения силы; l2 - расстояние от резцедержателя до точки приложения силы. |

|

|

|

|

||

|

Черт. 26 |

Таблица 13

|

Наибольший диаметр обрабатываемой заготовки, мм |

Прилагаемая сила Р, кН |

Допуск, мм, для станков классов точности Н, П |

||||

|

|

До |

800 |

|

15,0 |

0,5 |

|

|

Св. |

800 |

» |

1000 |

|

18,0 |

0,56 |

|

» |

1000 |

» |

1250 |

|

21,2 |

0,63 |

|

» |

1250 |

» |

1600 |

|

25,0 |

0,71 |

|

» |

1600 |

» |

2000 |

|

30,0 |

0,80 |

|

» |

2000 |

» |

2500 |

|

35,5 |

0,90 |

|

» |

2500 |

» |

3150 |

|

42,5 |

1,0 |

|

» |

3150 |

» |

4000 |

|

50,0 |

1,1 |

|

» |

4000 |

» |

5000 |

|

60,0 |

1,2 |

|

» |

5000 |

» |

6300 |

|

71,0 |

1,4 |

|

» |

6300 |

» |

8000 |

|

85,0 |

1,6 |

|

» |

8000 |

» |

10000 |

|

100,0 |

1,8 |

|

Примечания: 1. В случае проверки левого суппорта последний нагружается силой Р, направленной к суппорту от оси планшайбы. 2. Для суппорта с револьверной головкой проверка проводится в одной позиции револьверной головки. |

||||||

Таблица 14

мм

|

l |

l1 |

l2 |

|||||

|

|

До |

800 |

|

265 |

315 |

60 |

|

|

Св. |

800 |

» |

1000 |

|

265 |

315 |

60 |

|

» |

1000 |

» |

1250 |

|

335 |

400 |

60 |

|

» |

1250 |

» |

1600 |

|

335 |

400 |

60 |

|

» |

1600 |

» |

2000 |

|

415 |

500 |

75 |

|

» |

2000 |

» |

2500 |

|

530 |

630 |

75 |

|

» |

2500 |

» |

3150 |

|

530 |

630 |

75 |

|

» |

3150 |

» |

4000 |

|

670 |

800 |

95 |

|

» |

4000 |

» |

5000 |

|

850 |

1000 |

95 |

|

» |

5000 |

» |

6300 |

|

1060 |

1250 |

95 |

|

» |

6300 |

» |

8000 |

|

1320 |

1600 |

95 |

|

» |

8000 |

» |

10000 |

|

1700 |

2000 |

120 |

Положение узлов, деталей станка и точки приложения силы Р, а также направления ее действия должны соответствовать черт. 26 и определяться величинами, указанными в табл. 14.

В резцедержателе 1 (черт. 26) закрепляют оправку 4 прямоугольного сечения с шаровым концом или скосом на конце.

Размеры сечения оправки должны соответствовать размерам резца. На рабочей поверхности планшайбы 2 жестко закрепляют устройство для создания нагружающей силы Р, для измерения которой используют рабочие динамометры.

Перед каждым испытанием суппорту и ползуну сообщают поступательное перемещение в направлении противоположном действию нагружающей силы.

При испытании поперечину, револьверную головку и поджимной портал закрепляют.

Индикатор 3 укрепляют на устройстве для нагружения или непосредственно на планшайбе 2 так, чтобы его измерительный наконечник касался конца оправки 4 (для шарового конца оправки измерительный наконечник индикатора имеет плоскую форму).

Между планшайбой и оправкой, закрепленной в резцедержателе суппорта, создают плавно возрастающую до заданного предела силу Р, направление которой проходит через ось планшайбы и образует углы a, b.

Одновременно с помощью индикатора измеряют перемещение оправки относительно планшайбы в направлении, параллельном направляющим поперечины.

За величину допускаемого перемещения принимают среднее арифметическое результатов двух испытаний.

ПРИЛОЖЕНИЕ 2

Обязательное

ИСО 3655-86

Терминология

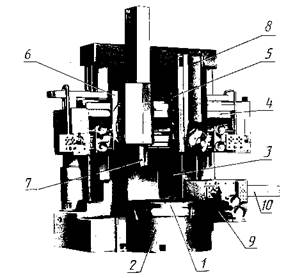

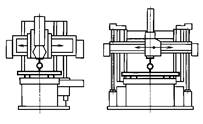

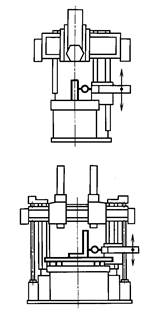

Токарно-карусельный станок с одной стойкой

Черт. 27

Примечание. Чертеж не определяет конструкцию станков.

1 - планшайба;

2 - основание;

3 - стойка;

4 - поперечина;

5 - вертикальный суппорт правый (с револьверной головкой);

6 - вертикальный суппорт левый с (ползуном);

7 - ползун;

8 - ползун правого суппорта (с револьверной головкой);

9 - боковой суппорт;

10 - ползун бокового суппорта

Эквивалентные термины:

|

на английском языке |

на французском языке |

|

|

1 |

Table |

Plateau |

|

2 |

Base |

Socle |

|

3 |

Column |

Montant |

|

4 |

Rail |

Traverse |

|

5 |

Turret railhead |

Chariot de tourelle |

|

6 |

Railhead |

Chariot de traverse |

|

7 |

Railhead ram |

Coulant du chariot de traverse |

|

8 |

Turret slide |

Coulisse de tourelle |

|

9 |

Side head |

Chariot latéral |

|

10 |

Side head ram |

Coulant du chariot latéral |

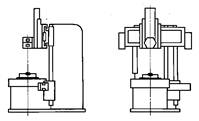

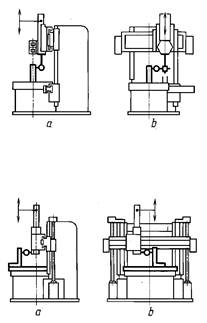

Токарно-карусельный станок с двумя стойками

Черт. 28

Примечание. Чертеж не определяет конструкцию станков.

1 - планшайба;

2 - основание;

3 - правая стойка;

4 - левая стойка;

5 - поперечина (траверса);

6 - правый суппорт;

7 - левый суппорт;

8 - ползун (правый или левый);

9 - перекладина;

10 - передний кожух;

11 - боковой суппорт;

12 - ползун бокового суппорта

Эквивалентные термины:

|

на английском языке |

на французском языке |

|

|

1 |

Table |

Plateau |

|

2 |

Base |

Socle |

|

3 |

Right-hand column |

Montant droit |

|

4 |

Left-hand column |

Montant gauche |

|

5 |

Rail |

Traverse |

|

6 |

Railhead, right-hand |

Chariot droit de traverse |

|

7 |

Railhead, left-hand |

Chariot gauche de traverse |

|

8 |

Railhead ram (either right or left) |

Coulant du chariot de traverse (droit ou gauche) |

|

9 |

Bridge |

Entretoise |

|

10 |

Front cover |

Fronton |

|

11 |

Side head |

Chariot latéral |

|

12 |

Side head ram |

Coulant du chariot latéral |

Таблица 15

УСЛОВИЯ ПРИЕМКИ И ДОПУСТИМЫЕ ОТКЛОНЕНИЯ

Проверки геометрической точности

|

Схема |

Проверка |

Допускаемые отклонения, мм |

Измерительные приборы |

Методы испытаний по ИСО 230/1* и примечания |

|

|

G0 |

|

А. ПЛАНШАЙБА Выверка по уровню |

0,06/1000 |

Поверочная линейка и прецизионный уровень |

П. 3.11 Примечание. Для планшайбы размером более 1000 мм (40 дюймов) количество позиций установки уровня выбирают по соглашению между изготовителем и потребителем |

|

G1 |

|

Плоскостность рабочей поверхности планшайбы |

0,03 на любой длине измерения до 1000 допускается только вогнутость На каждые 1000 мм увеличения диаметра допуск увеличить на 0,01 Местный допуск 0,01 на длине измерения до 300 |

Поверочная линейка и плоскопараллельные концевые меры длины или прецизионный уровень |

а. П. 5.322 Вариант в. П. 5.323 Вариант проверки (проверка при помощи уровня) 1. Проверка по периферии Уровень устанавливают на мостике А с тремя точками опоры по периферии планшайбы. Мостик перемещают в позиции равномерно распределенные по периферии планшайбы. 2. Проверка по радиусу Уровень устанавливают на планшайбе вдоль диаметра при помощи линейки В. Уровень перемещают в позиции равномерно распределенные вдоль линейки. Операцию повторяют, передвигая линейку соответственно позициям мостика А. По соглашению между изготовителем и потребителем можно проводить только диаметральную проверку |

|

G2 |

|

Торцовое биение рабочей поверхности планшайбы при вращении |

0,02 для диаметра планшайбы: 1000 На каждые 1000 мм увеличения диаметра планшайбы допуск увеличить на 0,01 |

Индикатор с круговой шкалой |

П. 5.632 Индикатор устанавливают на неподвижной части станка как можно ближе к периферии планшайбы в положении диаметрально противоположном положению инструмента при обработке планшайбы. Поперечину, вертикальный суппорт и ползун зажимают |

|

G3 |

|

Радиальное биение отверстия планшайбы или Радиальное биение наружной цилиндрической поверхности планшайбы (если планшайба не имеет центрального отверстия) |

0,02 для планшайбы диаметром 1000 на каждые 1000 мм увеличения диаметра планшайбы допуск увеличить на: 0,01 |

Индикатор с круговой шкалой |

Пп. 5.611.4 и 5.612.2 Индикатор устанавливают примерно в положении диаметрально противоположном положению инструмента при обработке планшайбы. |

|

Поперечину, вертикальный суппорт и салазки зажимают. Индикатор устанавливают на неподвижной части станка |

|||||

|

G4 |

|

в. поперечина и вертикальный суппорт Перпендикулярность вертикальных направляющих стойки к поверхности планшайбы: |

Угольник, поверочная линейка и индикатор с круговой шкалой |

П. 5.522.2 Вертикальный суппорт и салазки зажаты. Поперечину зажимают на стойке или стойках перед каждым измерением. Проверку проводят при установке поперечины последовательно в верхнее, среднее и нижнее положения |

|

|

а) в плоскости перпендикулярной поперечине; |

а) 0,06/1000

|

||||

|

b) в плоскости параллельной поперечине |

b) 0,04/1000 |

||||

|

G5 |

|

Параллельность траектории перемещения суппорта или суппортов рабочей поверхности планшайбы |

а) без устройства для корректировки высоты: 0,03 на длине перемещения 1000 b) с устройством для корректировки высоты 0,02 на длине перемещения 1000 |

Поверочная линейка, плоскопараллельные концевые меры длины и индикатор с круговой шкалой |

П. 5.422.22 Поперечину и салазки зажимают. Измерительный наконечник индикатора должен касаться, рабочей поверхности линейки, установленной параллельно рабочей поверхности планшайбы |

|

G6 |

|

Параллельность перемещения ползуна револьверного суппорта или суппортов оси вращения планшайбы: |

Контрольная оправка и индикатор с круговой шкалой. |

П. 5.422.3 Поперечину и суппорт зажимают |

|

|

а) в плоскости перпендикулярной поперечине; |

а) 0,015

|

||||

|

b) в плоскости параллельной поперечине или |

b) 0,01 на длине измерения 300 |

||||

|

Проверка перпендикулярности перемещения салазок суппорта или суппортов к рабочей поверхности стола: а) в плоскости перпендикулярной поперечине; b) в плоскости параллельной поперечине |

|

Поверочная линейка, угольник и индикатор с круговой шкалой |

П. 5.512.2 Поперечину и вертикальные суппорты зажимают |

||

|

G7 |

|

С. РЕВОЛЬВЕРНАЯ ГОЛОВКА Параллельность осей, центрирующих отверстий для крепления инструмента в револьверной головке направлению перемещения ползуна револьверного суппорта: |

Контрольная оправка и индикатор с круговой шкалой |

П. 5.422 Эту проверку повторяют для каждого центрирующего отверстия под инструмент |

|

|

а) в плоскости перпендикулярной поперечине |

а) 0,03

|

||||

|

b) в плоскости параллельной поперечине |

b) 0,02 на длине измерения 300 |

||||

|

G8 |

|

Соосность оси центрирующего отверстия под инструмент с осью вращения планшайбы |

0,025* |

Контрольная оправка и индикатор с круговой шкалой |

П. 5.422 Вставить в центрирующее отверстие под инструмент оправку максимальной длиной 300 мм. Закрепить индикатор на планшайбе; вращая планшайбу, установить оправку в такое положение, при котором отклонение индикатора становится минимальным. Повторить операцию при различных положениях измерительного наконечника индикатора по высоте. Повторить ту же операцию для каждого центрирующего отверстия под инструмент. ________ * Значение допустимого отклонения равно половине отсчетов индикатора. |

|

G9 |

|

Соосность осей центрирующего отверстия для инструмента с осью вращения планшайбы |

0,025* |

Индикатор с круговой шкалой |

П. 5.422 Индикатор установить на: планшайбе так, чтобы он касался внутренней поверхности центрирующего отверстия для инструмента. Планшайбу привести во вращение. Повторить эту операцию для каждого центрирующего отверстия револьверной головки. ________ * Значение допустимого отклонения равно половине всех показаний индикатора |

|

G10 |

|

Перпендикулярность граней револьверной головки к оси вращения планшайбы. |

0,02/300 |

Индикатор с круговой шкалой |

П. 5.512.1 Установить индикатор на планшайбу так, чтобы он касался противостоящей грани револьверной головки. Привести планшайбу во вращение, при этом индикатор должен касаться грани револьверной головки на максимально возможном диаметре. Повторить операцию для каждой грани револьверной головки |

|

G11 |

|

D. БОКОВОЙ СУППОРТ Параллельность траекторий перемещения бокового суппорта оси вращения планшайбы.

|

0,01 на длине измерения 300 |

Контрольная оправка и индикатор с круговой шкалой |

П. 5.422.3 |

|

или Перпендикулярность направления перемещения бокового суппорта к поверхности планшайбы |

0,01 на длине измерения 300 |

Поверочная линейка, угольник и индикатор с круговой шкалой |

П. 5.522.2 Угольник установить на линейку, расположенную параллельно поверхности планшайбы |

||

|

G12 |

|

Параллельность траектории перемещения ползуна бокового суппорта рабочей поверхности планшайбы. |

0,02 на длине измерения 300 Направление отклонения: a ³ 90° |

Поверочная линейка и индикатор с круговой шкалой |

П. 5.422.22 Ползун бок. суп. закреплен. Для проведения проверки измерительный наконечник индикатора должен касаться линейки, установленной параллельно рабочей поверхности планшайбы |

|

* До прямого применения международного стандарта ИСО 230/1, в качестве государственного стандарта, рассылка ИСО 230/1 на русском языке заинтересованным организациям осуществляет ВНИИКИ Госстандарта России. |

|||||

Таблица 16

ПРОВЕРКИ СТАНКА В РАБОТЕ

|

Схема |

Характер испытания |

Условия резания |

Предлагаемые проверки |

Допустимые отклонения |

Измерительные приборы |

Методы испытаний по ИСО 230/1* и примечания |

||||

|

диаметр планшайбы |

мм |

|||||||||

|

Р1 |

|

Обработка трех опорных поясков цилиндра с максимальной длиной 20 мм |

При помощи инструмента, установленного на вертикальном суппорте |

Круглость п. 14.3 ИСО 1101 |

Для Dp £ 1000 |

0,005 |

Измерительные приборы высокой точности |

Пп. 4.1 и 4.2 |

||

|

1000 < Dp £ 3000 |

0,01 |

|||||||||

|

3000 < Dp |

0,015 |

|||||||||

|

Точность цилиндрической формы (п. 14.4, ИСО 1101) |

Для Н = 300 |

0,01 |

||||||||

|

Р2 |

H = 3/4 длины перемещения резцедержателя 1000 мм мах.

Материал: чугун |

При помощи инструмента, установленного на боковом суппорте (выполняется только при достаточной длине перемещения ползуна) |

Круглость (п. 14.3 ИСО 1101) |

Для Dp £ 1000 |

0,006 |

|||||

|

1000 < Dp £ 3000 |

0,01 |

|||||||||

|

3000 < Dp |

0,015 |

|||||||||

|

Точность цилиндрической формы (п. 14.4. ИСО 1101) |

Для Н = 300 |

0,01 |

||||||||

|

Р3 |

мм |

Обработка трех концентрических поясков с максимальной шириной 20 мм |

При помощи инструмента, установленного на вертикальном суппорте |

Плоскостность (п. 14.2 ИСО 1101) |

а) с устройством корректировки высоты: |

Поверочная линейка и плоскопараллельные концевые меры длины или уровень |

Пп. 4.1 и 4.2 Соответствующее равномерное распределение трех поясков выполняют в соответствии с диаметром образца-изделия |

|||

|

Для Dp £ 3000 |

0,01 |

|||||||||

|

1000 < Dp £ 3000 |

0,02 |

|||||||||

|

3000 < Dp b) без устройства корректировки высоты: |

0,03 |

|||||||||

|

Диаметр планшайбы Dp |

D |

Для Dp £ 1000 |

0,02 |

|||||||

|

Для Dp ≤ 1000 |

500 |

1000 < Dp £ 3000 |

0,03 |

|||||||

|

1000 < Dp ≤ 3000 |

1000 |

3000 < Dp |

0,04 |

|||||||

|

|

|

|||||||||

|

3000 < Dp |

1500 |

|||||||||

|

Материал: чугун |

||||||||||

|

* До прямого применения международного стандарта ИСО 280/1, в качестве государственного стандарта, рассылка ИСО 230/1 на русском языке заинтересованным организациям осуществляет ВНИИКИ Госстандарта России |

||||||||||

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1 ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

ГОСТ 8-82 |

|

|

ГОСТ 6636-69 |

|

|

ГОСТ 22267-76 |

|

|

ГОСТ 23597-79 |

|

|

ГОСТ 24642-81 |

|

|

ГОСТ 25443-82 |

|

|

ГОСТ 25889.1-83 |

|

|

ГОСТ 25889.4-86 |

|

2 ПЕРЕИЗДАНИЕ. Май 2001 г.