| Информационная система |  |

ГОСТ 28966.2-91

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КЛЕИ ПОЛИМЕРНЫЕ

МЕТОД ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ

ПРИ ОТСЛАИВАНИИ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

КЛЕИ ПОЛИМЕРНЫЕ Метод определения прочности при отслаивании Polymer adhesives. |

ГОСТ |

Дата введения 01.01.92

Настоящий стандарт распространяется на полимерные клеи и устанавливает метод определения прочности при отслаивании клеевых соединений гибких пленочных материалов от жестких листовых и плоских материалов.

Метод заключается в определении нагрузки, разрушающей клеевое соединение, путем измерения усилий, вызывающих отслаивание гибкого пленочного материала от жесткого и приведенных к линейным размерам клеевого шва.

Отслаивание проводят под углом 90 или 180° или под заданным углом от 90 до 150°.

При отслаивании под углом 180° усилие действует параллельно продольной оси плоскости жесткой подложки.

При отслаивании под углом 90° усилие действует перпендикулярно к продольной оси жесткой подложки.

При отслаивании под заданным углом от 90 до 150° усилие действует под любым выбранным углом к продольной оси жесткой подложки.

Стандарт не распространяется на резиновые клеи.

1. МЕТОД ОТБОРА ОБРАЗЦОВ

1.1. Образец, предназначенный для испытания, представляет собой склеенные мягкую и жесткую подложки.

Мягкая подложка - гибкие пленочные материалы с модулем упругости от 10-2 до 102 МПа и толщиной от 10 до 1000 мкм: поливинилхлорид (пластифицированный, непластифицированный, армированный тканью), полиэтилен, армированный полиэтилен, полипропилен, полиэтилентерефталат, полиуретан, целлофан, фторопласт, бумага, фольга (алюминиевая, медная) и др.

Модуль упругости определяют по ГОСТ 9550.

Жесткая подложка - жесткие листовые и плоские металлические и неметаллические материалы толщиной от 1,5 до 10,0 мм: сталь, алюминий, медь, латунь, титан, молибден и другие металлы, дерево, керамика, графит, пластмассы, бетонные плиты, фанера, картон и др.

Предпочтительная толщина жесткой подложки из стали, алюминия, латуни, меди, титана, молибдена и других металлов - 1,5 - 3,0 мм, из дерева, пластмассы - 1,5 - 10 мм, керамики, графита, фанеры - 3 - 10 мм, картона - 1,5 - 3,0 мм. В качестве жесткой подложки используют также бетонные плиты толщиной 8 - 10 мм.

Заготовки мягких и жестких подложек вырубают или вырезают из материалов, отвечающих требованиям, указанным в нормативно-технической документации на них.

Полимерный клей должен отвечать требованиям, указанным в нормативно-технической документации на него.

1.2. Общий вид и размеры подложек и образца для испытания приведены в приложении 1.

1.3. Подложки должны иметь гладкую ровную поверхность без вмятин, сколов, трещин и видимых дефектов. Кромки мягкой подложки должны быть ровными, без повреждения.

1.4. На подготовленные поверхности подложек наносят полимерный клей. Подготовку поверхности склеивания, количество полимерного клея, наносимого на поверхности подложек, продолжительность их хранения, способ нанесения, условия сушки подложек устанавливают в нормативно-технической документации на полимерный клей.

1.5. Для формирования клеевого шва, обеспечения его равномерности по толщине по всей длине склеиваемой поверхности, а также устранения непроклеев склеенный образец пропускают через прорезь специального приспособления (приложение 2).

В зависимости от толщины склеиваемых материалов и клеевого шва в приспособлении изменяют расстояние между подпружиненными валиками таким образом, чтобы в результате прохода образца через зону формирования в клеевом шве не создавалось дополнительное напряжение вследствие взаимного сдвига склеиваемых подложек.

Допускаемое давление при формировании клеевого шва - от 0,7 до 1,0 МПа или указано в нормативно-технической документации на полимерный клей.

Для формирования клеевого шва может быть использован ручной стальной каток массой 3 кг при толщине материалов до 100 мкм и массой 6 кг при толщине материалов до 1000 мкм (приложение 2). При этом катком прокатывают по образцу в обоих направлениях продольной оси его не менее 3 раз.

1.6. Склеенный образец после формирования клеевого шва выдерживают при температуре (23 ± 2) °С в течение 24 ч или в условиях, указанных в нормативно-технической документации на полимерный клей.

1.7. Образец не должен иметь клеевые подтеки по кромке клеевого шва. При их наличии допускается зачищать кромки образца. Смещение размеров подложек по ширине склеивания не должно быть более 0,5 мм.

1.8. Толщину, длину, ширину подложек и склеенных образцов измеряют при помощи штангенциркуля по ГОСТ 166 с отсчетом по нониусу 0,05 мм. Толщину 10 - 500 мкм измеряют микрометром по ГОСТ 6507.

2. АППАРАТУРА

Машина разрывная по ГОСТ 28840.

Приспособление для испытания под различными углами от 90 до 150°, один из вариантов которого приведен в приложении 3.

Термокриокамера для испытания при повышенных и пониженных температурах от минус 100 до плюс 200 °С.

Прибор самопишущий для записи результатов испытания в координатах «усилие - перемещение подвижного захвата» или «усилие - время».

3. ПОДГОТОВКА И ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. Перед испытанием измеряют толщину склеиваемых материалов, длину и ширину клеевого шва. При этом измеряют ширину участков не менее чем в пяти точках, равноудаленных друг от друга по длине нахлеста клеевого шва.

Если разница в результатах измерения ширины клеевого шва на одном из участков составляет более 10 %, то образец испытанию не подвергают.

3.2. Испытанию подвергают не менее трех образцов.

3.3. Испытание на отслаивание проводят при скорости передвижения подвижного захвата 100 мм/мин. При разрыве одной из подложек образца испытание проводят при выборочной скорости 30 - 100 мм/мин.

3.4. Испытание на отслаивание клеевого соединения проводят при температуре (23 ± 2) °С или температуре, указанной в нормативно-технической документации на полимерный клей.

3.5. При проведении испытаний при повышенных и пониженных температурах в камеру разрывной машины с заданной температурой вводят образец и выдерживают в течение не менее 30 мин или времени, указанного в нормативно-технической документации на клей. После этого проводят испытание на отслаивание.

3.6. Жесткую подложку образца закрепляют в неподвижном захвате разрывной машины, мягкую подложку - в подвижном.

3.7. При испытании под углом 180° образец закрепляют непосредственно в захватах разрывной машины. При испытании под углом 90° и под заданным углом от 90 до 150° образец закрепляют через приспособление (приложение 3), которое крепят в неподвижном захвате машины.

Схема векторов приложения усилий при отслаивании под различными углами приведена в приложении 4.

3.8. Включают разрывную машину и проводят испытание до полного отслоения мягкой подложки от жесткой.

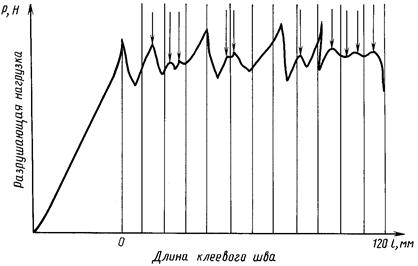

3.9. Результаты испытаний рассчитывают по диаграмме самопишущего прибора «усилие - перемещение подвижного захвата» или «усилие - время» в соответствии с приложением 5.

За результат испытаний принимают среднеарифметическое не менее 50 % наименьших значений максимумов, но не менее 5. При этом первое максимальное усилие не учитывают.

3.10. Образцы, разрушившиеся в ходе испытаний и после них, подлежат визуальному осмотру для определения вида разрушения: адгезионное, когезионное, смешанное. Виды разрушения образцов приведены в приложении 6.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Разрушающее усилие для каждого образца и характер разрушения должны оформляться протоколом испытаний в соответствии с приложением 7.

4.2. Если в процессе испытания разрушается мягкая подложка без отслаивания, то в протокол испытаний записывают разрушающее усилие, при котором произошел разрыв.

4.3. Прочность клеевого соединения при расслаивании (Потс) в ньютонах на метр вычисляют по формуле

![]()

где Р - разрушающее усилие, Н;

b - ширина клеевого шва, м.

При этом

где Р - среднеарифметическое результатов измерений не менее 50 % наименьших значений максимумов, но не менее 5. Первое максимальное усилие не учитывают;

Рi - разрушающее усилие, Н;

i - число разрушающих усилий;

п - число наименьших значений максимумов;

где b - среднеарифметическое результатов пяти измерений ширины участка клеевого шва по длине нахлеста;

bi - ширина клеевого шва одного образца, м.

За результат испытания принимают среднее арифметическое результатов не менее трех параллельных определений, допускаемое расхождение между которыми устанавливается в нормативно-технической документации на полимерный клей и не должно превышать 10 %.

Допускаемая относительная погрешность результата измерения ±5 % при доверительной вероятности 0,95.

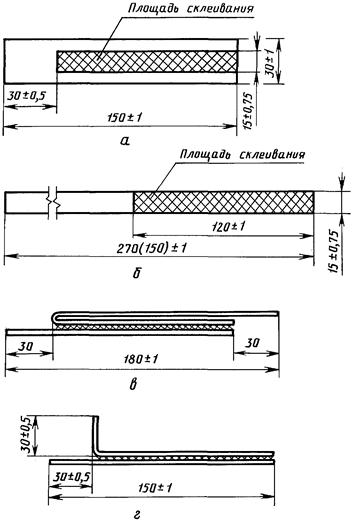

ПРИЛОЖЕНИЕ 1

Обязательное

Общий вид и размеры подложек и образца для испытания

а - жесткая

подложка; б - мягкая подложка; в - образец для испытания под

углом 180°;

г - образец для испытания под углом от 90 до 150°

Черт. 1

ПРИЛОЖЕНИЕ 2

Рекомендуемое

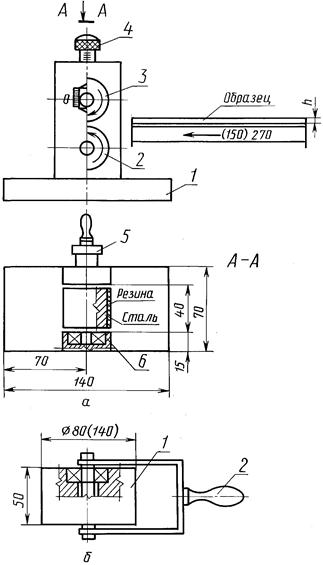

Приспособление для формирования клеевого шва

а - механическое

приспособление: 1 - основание; 2 - ведущий валик диаметром 40 мм;

3 - ведомый валик диаметром 40 мм; 4 - регулировочный винт; 5

- рукоятка (привод);

6 - стойка; б - ручное приспособление: 1 - каток, 2 - ручка

Черт. 2

ПРИЛОЖЕНИЕ 3

Рекомендуемое

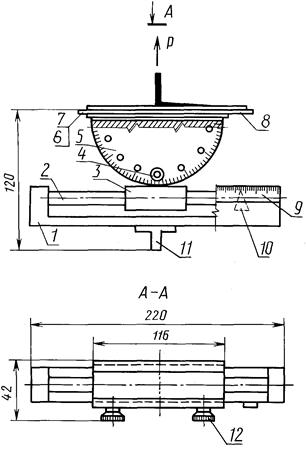

Приспособление для отслаивания под различными углами от 90 до 150°

1 - основание;

2 - направляющая; 3 - салазки; 4 - фиксатор; 5 -

угломер;

6, 7 - прижимные гайки; планки и винты; 8 - образец; 9 -

линейка; 10 - стрелка;

11 - переход; 12 - затяжные гайки

Черт. 3

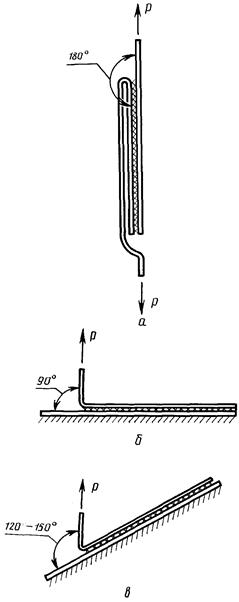

ПРИЛОЖЕНИЕ 4

Обязательное

Схема векторов приложения усилий при отслаивании под различными углами

а - под углом 180°; б - под углом 90°; в - под углом от 90 до 150°

Черт. 4

ПРИЛОЖЕНИЕ 5

Рекомендуемое

Диаграмма «Усилие - перемещение подвижного захвата»,

получаемая

с помощью самопишущего прибора

Стрелкой указаны минимальные максимумы

Черт. 5

ПРИЛОЖЕНИЕ 6

Рекомендуемое

|

Вид разрушения образца |

Наименование вида разрушения |

Обозначение вида разрушения |

|

|

Разрыв подложки |

ПР |

|

|

Когезионное разрушение по материалу |

КМР |

|

|

Когезионное разрушение по клею |

ККР |

|

|

Адгезионное разрушение |

АР |

Черт. 4

Примечание. Кроме указанных видов разрушений могут иметь место «смешанные» разрушения, обозначаемые следующим образом:

КМР (50 %) + ККР (50 %), где в скобках указывают площадь склеивания, выраженную в процентах с данным видом разрушения.

ПРИЛОЖЕНИЕ 7

Рекомендуемое

ПРОТОКОЛ ИСПЫТАНИЙМарка клея _____________________________________________________________ обозначение стандарта, марка клея или НИР Скорость нагружения _____________________________________________________ Количество образцов _____________________________________________________ Дата и время проведения испытаний _________________________________________ Состав клея ______________________________________________________________ наименование составляющих компонентов, % масс.

|

1. ПОДГОТОВЛЕН И ВНЕСЕН Министерством химической и нефтеперерабатывающей промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 05.04.91 № 454

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, раздела |

|

Разд. 2 |

5. ПЕРЕИЗДАНИЕ. Сентябрь 2004 г.

СОДЕРЖАНИЕ