| Информационная система |  |

ГОСТ 28813-90

(ИСО 4383-81)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОДШИПНИКИ СКОЛЬЖЕНИЯ

МЕТАЛЛИЧЕСКИЕ МНОГОСЛОЙНЫЕ МАТЕРИАЛЫ

для

ТОНКОСТЕННЫХ подшипников СКОЛЬЖЕНИЯ

ИПК ИЗДАТЕЛЬСТВО

СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫй СТАНДАРТ

|

подшипники СКОЛЬЖЕНИЯ Металлические многослойные материалы Plain bearings. |

ГОСТ (ИСО 4383-81) |

Дата введения 01.01.92

1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт устанавливает основные требования к металлическим многослойным материалам, применяемым для изготовления тонкостенных подшипников скольжения (вкладыши, втулки, упорные кольца). Многослойные материалы состоят из стальной основы, подшипникового металлического слоя (заливка, спекание, соединение на связке) и слоя металла, полученного электролитическим осаждением.

Стандарт также распространяется на биметаллическую ленту, состоящую из стальной основы и антифрикционного слоя литой бронзы (см. приложение).

Устанавливаемые стандартом требования являются обязательными, кроме требований пп. 3.2 и 3.5.

2. ССЫЛКИ

ГОСТ ИСО 3548-2002 Подшипники скольжения. Вкладыши тонкостенные. Допуски, особенности конструкции и методы контроля

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Химический состав

Химический состав материалов должен соответствовать требованиям, приведенным в табл. 1 - 4, где приведены максимальные значения.

Химический состав стали для основы устанавливается по согласованию изготовителя с потребителем. В основном применяется низкоуглеродистая сталь.

3.3. Антифрикционные слои подшипников

Антифрикционные слои подшипников из сплавов на основе олова и свинца должны соответствовать требованиям, приведенным в табл. 1.

Таблица 1

Сплавы на основе олова и свинца

|

Химический состав, % |

||||

|

PbSb10Sn6 |

PbSb15SnAs |

PbSb15Sn10 |

SnSb8Cu4 |

|

|

Рb |

Остальное |

Остальное |

Остальное |

0,35 |

|

Sb |

9,0 - 11,0 |

13,5 - 15,5 |

14,0 - 16,0 |

7,0 - 8,0 |

|

Sn |

5,0 - 7,0 |

0,9 - 1,7 |

9,0 - 11,0 |

Остальное |

|

Сu |

0,70 |

0,70 |

0,70 |

3,0 - 4,0 |

|

As |

0,25 |

0,8 - 1,2 |

0,60 |

0,10 |

|

Bi |

0,10 |

0,10 |

0,10 |

0,08 |

|

Zn |

0,005 |

0,005 |

0,005 |

0,005 |

|

Al |

0,005 |

0,005 |

0,005 |

0,005 |

|

Cd |

0,05 |

0,02 |

0,05 |

- |

|

Fe |

0,10 |

0,10 |

0,10 |

0,10 |

|

Другие |

0,20 |

0,20 |

0,20 |

0,20 |

Антифрикционные слои подшипников из сплавов на основе меди должны соответствовать требованиям, приведенным в табл. 2.

Таблица 2

Сплавы на основе меди

|

Химический состав, % |

|||||

|

CuPb10Sn10 G - литье Р - спекание |

CuPb17Sn5 G - литье |

CuPb24Sn4 G - литье Р - спекание |

CuPb24Sn G - литье Р - спекание |

СuРb30 Р - спекание |

|

|

Gu |

Остальное |

Остальное |

Остальное |

Остальное |

Остальное |

|

Рb |

9,0 - 11,0 |

14,0 - 20,0 |

19,0 - 27,0 |

19,0 - 27,0 |

26,0 - 33,0 |

|

Sn |

9,0 - 11,0 |

4,0 - 6,0 |

3,0 - 4,5 |

0,6 - 2,0 |

0,5 |

|

Zn |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

|

Р |

0,1 |

0,1 |

0,1 |

0,1 |

0,1 |

|

Fe |

0,7 |

0,7 |

0,7 |

0,7 |

0,7 |

|

Ni |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

|

Sb |

0,2 |

0,2 |

0,2 |

0,2 |

0,2 |

|

Другие |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

Антифрикционные слои подшипников из сплавов на основе алюминия должны соответствовать требованиям, приведенным в табл. 3.

Таблица 3

Сплавы на основе алюминия

|

Химический состав, % |

|||||

|

AlSn20Cu |

AlSn6Cu |

AlSi4Cd |

AlCd3CuNi |

AlSi11Сu |

|

|

Аl |

Остальное |

Остальное |

Остальное |

Остальное |

Остальное |

|

Сu |

0,7 - 1,3 |

0,7 - 1,3 |

0,05 - 0,15 |

0,7 - 1,3 |

0,7 - 1,3 |

|

Sn |

17,5 - 22,5 |

5,5 - 7,0 |

- |

- |

0,2 |

|

Ni |

0,1 |

1,3 |

- |

0,7 - 1,3 |

0,1 |

|

Cd |

- |

- |

0,8 - 1,4 |

2,7 - 3,5 |

- |

|

Si |

0,7* |

0,7* |

3,5 - 4,5 |

0,7* |

10,0 - 12,0 |

|

Fe |

0,7* |

0,7* |

0,35 |

0,7* |

0,3 |

|

Mn |

0,7* |

0,7* |

0,2 |

0,7* |

0,1 |

|

Ti |

0,2 |

0,2 |

0,2 |

0,1 |

0,1 |

|

Другие |

0,5 |

0,5 |

0,25 |

0,15 |

0,3 |

_________

* Общее содержание Si + Fe + Mn не должно превышать 1,0 %.

3.4. Приработочные покрытия

Приработочные покрытия, соответствующие требованиям, приведенным в табл. 4, могут наноситься только на антифрикционные слои подшипника, соответствующие требованиям табл. 2 и 3. Толщину приработочного покрытия и любых промежуточных слоев между ним и антифрикционным слоем устанавливают по согласованию изготовителя с потребителем.

Таблица 4

Приработочные покрытия

|

Химический состав, % |

|||

|

PbSn10Cu2 |

PbSn10 |

РbIn7 |

|

|

Рb |

Остальное |

Остальное |

Остальное |

|

Sn |

8,0 - 12,0 |

8,0 - 12,0 |

- |

|

Сu |

1,0 - 3,0 |

- |

- |

|

In |

- |

- |

5,0 - 10,0 |

|

Другие |

0,5 |

0,5 |

0,5 |

3.5. Рекомендации по выбору материалов для подшипников скольжения

Значения твердости антифрикционных сплавов в ленте и рекомендации по применению подшипниковых металлов приведены в табл. 5 и 6.

Таблица 5

Рекомендуемые значения твердости подшипниковых

металлов в форме полос

(значения твердости могут быть увеличены прокаткой с малым обжатием)

|

Литой |

Спеченный |

Прокатанный и отожженный |

Специальная |

|

|

PbSb10Sn6 |

19 - 23HV |

- |

- |

15 - 19HV |

|

PbSb15SnAs |

16 - 20HV |

- |

- |

- |

|

PbSb15Sn10 |

18 - 23HV |

- |

- |

- |

|

SnSb8Cu4 |

17 - 24HV |

- |

- |

- |

|

CuPb10Sn10 |

70 - 130HB |

60 - 90HB |

- |

- |

|

CuPb17Sn5 |

60 - 95HB |

- |

- |

- |

|

CuPb24Sn4 |

60 - 90HB |

45 - 70HB |

- |

- |

|

CuPb24Sn |

55 - 80HB |

40 - 60HB |

- |

- |

|

CuPb30 |

- |

30 - 45HB |

- |

- |

|

AlSn20Cu |

- |

- |

30 - 40HB |

- |

|

AlSn6Cu |

- |

- |

35 - 45HB |

- |

|

AlSi4Cd |

- |

- |

30 - 40HB |

50 - 70HB |

|

AlCd3CuNi |

- |

- |

35 - 55HB |

- |

|

AlSi11Cu |

- |

- |

45 - 60HB |

- |

Таблица 6

Рекомендации по использованию подшипниковых сплавов

|

Характеристики и основные рекомендации по использованию в высокоскоростных двигателях |

|

|

Pbsb10sn6 PbSb15SnAs PbSb15Sn10 |

Мягкий, стойкий к коррозии, имеет относительно хорошие характеристики при несовершенной смазке, низкая усталостная прочность, работает с твердыми и мягкими валами. Незначительно нагруженные коренные и шатунные подшипники, втулки, упорные кольца |

|

SnSb8Cu4 |

Мягкий, стойкий к коррозии, имеет лучшие рабочие характеристики среди всех подшипниковых сплавов при несовершенной смазке, низкая усталостная прочность, работает с твердыми и мягкими валами. Незначительно нагруженные коренные и шатунные подшипники, втулки, упорные кольца |

|

CuPb10Sn10 |

Очень высокая усталостная прочность и значительная стойкость к ударным нагрузкам; хорошая стойкость к коррозии, предпочтительно использование с твердыми валами. Свертные втулки, упорные кольца, втулки верхней головки шатуна |

|

СuРb17Sn5 |

Очень высокая усталостная прочность и значительная стойкость к ударным нагрузкам, используется с твердыми валами, обычно используется с приработочным покрытием в подшипниках. Тяжело нагруженные коренные и шатунные подшипники, втулки, упорные кольца |

|

CuPb24Sn4 |

Высокая усталостная прочность и большая стойкость к ударным нагрузкам; применяется для высокоскоростных валов, выполняющих возвратно-вращательное или вращательное движение; работает с твердыми валами, обычно покрывается приработочным покрытием, когда используется в качестве подшипника. Втулки, упорные кольца, коренные и шатунные подшипники |

|

CuPb24Sn |

Высокая усталостная прочность у литейного сплава, удовлетворительная и высокая усталостная стойкость у спеченного сплава; обычно покрывается приработочным слоем, когда используется в качестве подшипника и в этом случае может работать с твердыми и мягкими валами; чувствителен к коррозии при использовании отработанной смазки при отсутствии приработочного покрытия. Коренные и шатунные подшипники, упорные кольца |

|

СuРb30 |

Средняя усталостная прочность, восприимчивый к коррозии при использовании отработанной смазки и отсутствии приработочного покрытия; работает с твердыми валами при сохранности приработочного покрытия. Коренные и шатунные подшипники, свертные втулки |

|

AlSn20Cu |

Средняя усталостная прочность, хорошее сопротивление к коррозии, относительно хорошие рабочие характеристики в критических условиях смазывания может работать с мягкими валами. Коренные и шатунные подшипники, упорные кольца и свертные втулки |

|

AlSn6Cu |

Средняя и высокая усталостная прочность, хорошее сопротивление к коррозии обычно покрывается приработочным покрытием и используется с твердыми валами. Коренные и шатунные подшипники, свертные втулки |

|

AlSi4Cd |

Средняя и высокая усталостная прочность, хорошее сопротивление к коррозии, обычно покрывается приработочным покрытием, когда используется в качестве подшипника; работает с твердыми валами. После термообработки имеет высокую усталостную прочность. Коренные и шатунные подшипники, свертные втулки и упорные кольца |

|

AlCd3CuNi |

Средняя и высокая усталостная прочность, хорошее сопротивление к коррозии, обычно покрывается приработочным покрытием, когда используется в качестве подшипника; работает с твердыми валами. При добавлении определенного количества марганца имеет высокую усталостную прочность. Коренные и шатунные подшипники, в некоторых случаях свертные втулки и упорные кольца |

|

AlSi11Cu |

Высокая усталостная прочность; обычно используется приработочными покрытиями, если применяется в качестве подшипника; работает с твердыми валами; хорошее сопротивление к коррозии. Коренные и шатунные подшипники |

|

PbSn10Cu2 PbSn10 РbIn7 |

Усталостная прочность зависит от толщины, мягкий, хорошо сопротивляется коррозии, относительно хорошие рабочие характеристики в критических условиях смазывания. Применяется для шатунных и коренных подшипников, изготовленных из сплавов на основе меди и свинца и сплавов повышенной прочности на алюминиевой основе |

4. ОБОЗНАЧЕНИЕ

Пример обозначения многослойного материала, состоящего из стальной основы, антифрикционного слоя CuPb24Sn литьевой (G) и приработочного покрытия PbSn10Cu2:

Подшипниковый сплав ГОСТ 28813-90 - G - CuPb24Sn - PbSn10Cu2

ПРИЛОЖЕНИЕ

Обязательное

ЛЕНТЫ

БИМЕТАЛЛИЧЕСКИЕ ИЗ СТАЛИ И БРОНЗЫ ДЛЯ ПОДШИПНИКОВ

СКОЛЬЖЕНИЯ

1. Классификация и обозначение

1.1. Биметаллические ленты в зависимости от точности изготовления делят на ленту:

1) нормальной точности изготовления для производства подшипников, антифрикционный слой которых подлежит механической обработке (без обозначения индекса);

2) повышенной точности изготовления для производства подшипников, антифрикционный слой которых не подлежит механической обработке (индекс Т).

1.2. В зависимости от вида поставки биметаллические ленты изготовляют:

- в рулонах - K;

- в полосах - Р.

Пример условного обозначения биметаллической ленты нормальной точности изготовления, со слоем бронзы марки CuPb24Sn4, толщиной стальной основы 4,25 мм, полной толщиной биметаллической ленты 5,0 мм, шириной 120 мм, в полосах:

БИМЕТАЛЛИЧЕСКАЯ ЛЕНТА CuPb24Sn4 4,25´5,0´120 Р ГОСТ 28813-90

То же повышенной точности изготовления, со слоем литой бронзы марки CuPb24Sn, толщиной стальной основы 3,8 мм, полной толщиной биметаллической ленты 4,4 мм, шириной 110 мм, в рулонах:

БИМЕТАЛЛИЧЕСКАЯ ЛЕНТА CuPb24Sn 3,8´4,4 Т´110 K ГОСТ 28813-90

2.1. В качестве основы биметаллической ленты служит сталь, химический состав которой и механические свойства приведены в табл. 7.

Таблица 7

|

Временное сопротивление sВ, МПа |

Предел текучести sт, МПа |

Относительное удлинение после разрыва s, % |

Относительное сужение после разрыва j, % |

|||||||

|

С |

Si |

Мn |

р |

s |

Сr |

Ni |

||||

|

От 0,05 до 0,11 |

Не более 0,04 |

От 0,25 до 0,50 |

Не более 0,040 |

Не более 0,040 |

Не более 0,10 |

Не более 0,25 |

Не менее 295 |

Не менее 180 |

Не менее 35 |

Не менее 60 |

Допускается в качестве основы применять другой равноценный материал с химическим составом и механическими свойствами, аналогичными приведенным в табл. 7.

2.2. Марки бронзы и химический состав антифрикционного слоя должны соответствовать приведенным в табл. 8.

Таблица 8

|

Химический состав, %, для сплавов марок |

|||||

|

CuPb8Sn4Zn4 |

CuPb10Sn10 |

CuPb17Sn5 |

CuPb24Sn4 |

CuPb24Sn |

|

|

Сu |

Остальное |

Остальное |

Остальное |

Остальное |

Остальное |

|

Рb |

От 7,0 до 9,0 |

От 9,0 до 11,0 |

От 14,0 до 20,0 |

От 19,0 до 27,0 |

От 19,0 до 27,0 |

|

Sn |

От 3,5 до 4,5 |

От 8,0 до 11,0 |

От 4,0 до 6,0 |

От 3,0 до 4,5 |

до 2,0 |

|

Zn, не более |

4,0 |

0,5 |

0,5 |

0,5 |

0,5 |

|

Р, не более |

- |

0,1 |

0,1 |

0,1 |

0,1 |

|

Fe, не более |

0,35 |

0,7 |

0,7 |

0,7 |

0,7 |

|

Ni, не более |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

|

Sb, не более |

0,2 |

0,2 |

0,2 |

0,2 |

0,2 |

|

Прочие, не более |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

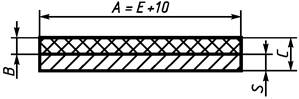

2.3. Размеры лент должны соотвествовать указанным на черт. 1 и в табл. 9.

Черт. 1

Таблица 9

|

Обозначение |

Размеры, мм |

Предельное отклонения, мм |

||

|

Лента нормальной точности изготовления |

Лента повышенной точности изготовления |

|||

|

Толщина стали |

S |

0,40 - 4,25 |

- |

- |

|

Толщина бронзы |

В |

0,25 - 2,00 |

- |

- |

|

Полная толщина |

С |

0,65 - 4,75 |

+0,03 -0,05 |

-0,03 |

|

Полная ширина |

А |

12,0 - 240 |

- |

- |

|

Полезная ширина |

Е |

11,0 - 220 |

±0,25 |

±0,25 |

|

Диаметр рулона |

D |

915 - 1600 |

- |

- |

Конкретные толщины стали и бронзы следует устанавливать при заказе двухслойной ленты.

По требованию заказчика лента может быть поставлена в виде полос длиной до 3000 мм с предельным отклонением по длине ±25 мм.

2.4. Отклонение прямолинейности ленты в продольном направлении на участке 1000 мм не должно быть более 3 мм, отклонение прямолинейности ленты в направлении, перпендикулярном к краю ленты, должно находиться в пределах допуска по толщине ленты.

2.5. Шероховатость поверхности стальной основы Ra не должна превышать 1,25 мкм. На поверхности допускаются единичные поры, углубления и риски, глубина которых не превышает 25 % допуска толщины стальной ленты.

2.6. Шероховатость поверхности антифрикционного слоя Ra не должна превышать 1,25 мкм лент нормальной точности и 0,63 мкм для лент повышенной точности изготовления.

На поверхности не допускаются поры, риски и пятна свинца глубиной, превышающей ¾ припуска на механическую обработку резанием антифрикционного слоя. Края и концы ленты должны быть ровными, без заусенцев и складок.

2.7. Структура металла антифрикционного слоя должна быть однородной.

2.8. Твердость антифрикционного слоя должна соответствовать требованиям, приведенным в табл. 10.

Таблица 10

|

Твердость НВ |

|

|

CuPb8Sn4Zn4 |

От 60 до 100 |

|

CuPb10Sn10 |

» 70 » 130 |

|

CuPb17Sn5 |

» 60 » 95 |

|

CuPb24Sn4 |

» 60 » 90 |

|

CuPb24Sn |

» 55 » 80 |

Изменение значений пределов твердости может быть оговорено при заказе.

2.9. Не допускаются расслоения между стальной основой и антифрикционным слоем.

3.1. Партия должна состоять из биметаллической ленты одного размера и одного материала.

В представленной для приемки партии ленты допускается наличие участков, не соответствующих требованиям настоящего стандарта; эти участки должны быть отмечены краской или другим способом и не должны включаться в счет партии.

3.2. От партии отбирают образцы для проведения испытаний и контроля:

- химического состава;

- размеров и формы;

- чистоты поверхности;

- структуры;

- механических свойств, твердости;

- прочности сцепления основы и антифрикционного слоя.

3.3. Количество отобранных рулонов или полос для испытаний устанавливается в соответствии с табл. 11.

Таблица 11

шт.

|

Количество отобранных |

||

|

рулонов |

полос |

|

|

От 2 до 8 |

2 |

2 |

|

» 9 » 15 |

5 |

2 |

|

» 16 » 25 |

8 |

3 |

|

» 26 » 50 |

13 |

5 |

|

» 51 » 90 |

20 |

5 |

|

» 91 » 150 |

32 |

8 |

|

» 151 » 280 |

50 |

13 |

Из каждого отобранного рулона или полосы в произвольном месте вырезают образец для испытания длиной 300 мм. Не допускается отбор образцов на внутреннем и внешнем витках рулона.

4.1. Отбор и подготовку проб для химического анализа проводят по ГОСТ 24231.

Определение химического состава проводят по ГОСТ 1953.1 - ГОСТ 1953.7, ГОСТ 1953.10.

4.2. Измерение размеров лент проводят измерительным инструментом, обеспечивающим необходимую точность измерения. Контроль отклонений от формы проводят по ГОСТ 26877.

4.3. Проверку качества поверхности лент проводят осмотром при ярком рассеянном свете без применения увеличительных средств.

4.4. Шероховатость поверхности проверяют специальными приборами (например профилографами по ГОСТ 19300) или методом сравнения с эталонами.

4.5. Проверку твердости антифрикционного слоя проводят по ГОСТ 9012.

4.6. Структуру проверяют на нетравленных темплетах поперечного сечения ленты при увеличении 50´.

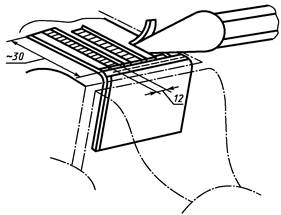

4.7. Проверку прочности сцепления слоев биметаллической ленты проводят методом долбления. Образец ленты одним концом закрепляют в тисках, зубилом шириной 12 мм вырубают канавки длиной около 30 мм, пытаясь отделить слой бронзы от стальной основы (см. черт. 2).

Черт. 2

Проверку прочности сцепления проводят методом излома ленты с последующим контролем места излома под микроскопом на отсутствие отслаивания.

Сцепление считается удовлетворительным, если не происходит отслаивание бронзы за пределами ширины канавки, образуемой зубилом, а после отделения зубилом слоя бронзы от стальной основы на последней остаются следы бронзы.

Допускается проводить проверку сцепления слоев биметаллической ленты другим методом, обеспечивающим необходимый контроль прочности сцепления.

4.8. Механические свойства стальной основы определяют по ГОСТ 1497.

5. Маркировка, упаковка, хранение и транспортирование

5.1. Ленту поставляют в рулонах или пачках полос. Рулоны обертывают водонепроницаемой бумагой и обвязывают стальной лентой.

Полосы в пачках перекладывают бумагой и упаковывают в деревянные ящики. Упаковка должна обеспечивать сохранность качества лент.

Ленту следует предохранять от коррозии смазыванием тонким слоем технической смазки (бескислотной).

Наружный диаметр рулона не должен превышать 2000 мм, а длина ящика - 4000 мм. Масса брутто одного рулона должна быть не более 2000 кг. Надежность консервации - 12 месяцев.

5.2. К каждой единице упаковки должна быть прикреплена бирка с указанием:

- наименования или знака предприятия-изготовителя;

- марки бронзы;

- размера ленты или полосы;

- номера партии;

- массы партии;

- обозначения настоящего стандарта.

5.3. Биметаллические ленты должны храниться в чистых помещениях при отсутствии агрессивных веществ, вызывающих коррозию, с относительной влажностью не более 80 %.

5.4. Биметаллическую ленту следует перевозить в крытых транспортных средствах в условиях, предохраняющих ее от механических повреждений и влаги.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. ПОДГОТОВЛЕН И ВНЕСЕН Министерством автомобильного и сельскохозяйственного машиностроения СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам 26.12.90 № 3319

3. Настоящий стандарт подготовлен методом прямого применения международного стандарта ИСО 4383-81 «Подшипники скольжения. Металлические многослойные материалы для тонкостенных подшипников скольжения»

ПРИЛОЖЕНИЕ «Ленты биметаллические из стали бронзы для подшипников скольжения» настоящего стандарта подготовлено методом прямого применения стандарта СТ СЭВ 6901-89 «Ленты биметаллические из стали и бронзы для подшипников скольжения»

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер раздела, приложения |

5. ПЕРЕИЗДАНИЕ. Январь 2005 г.