| Информационная система |  |

ГОСТ 28658-90

(ИСО 7215-85)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РУДЫ ЖЕЛЕЗНЫЕ

МЕТОД ОПРЕДЕЛЕНИЯ ОТНОСИТЕЛЬНОЙ

ВОССТАНОВИМОСТИ

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Метод определения относительной восстановимости Iron ores. Determination of relative reducibility |

ГОСТ (ИСО 7215-85) |

Дата введения 01.07.91

0. ВВЕДЕНИЕ

Исследование относительной восстановимости является одной из множества процедур, применяемых для оценки поведения натуральных и переработанных железных руд при специфических условиях. Специфическими условиями в настоящем исследовании являются: изотермическое восстановление, восстановление в неподвижном слое; восстановление при помощи окиси углерода проб установленного класса крупности.

Результаты должны рассматриваться в связи с результатами других исследований, а именно с теми, которые показывают физическое поведение материалов при восстановлении.

Математическое выведение формулы относительной восстановимости приведено в приложении.

1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт устанавливает метод определения относительной восстановимости натуральных и переработанных железных руд.

2. ОПРЕДЕЛЕНИЯ

2.1. Восстановимость (изотермическое восстановление) - мера легкости, с которой кислород, соединенный с железом, может быть удален из натуральных или переработанных железных руд при помощи восстановительного газа.

2.2. Относительная восстановимость - конечная степень восстановления, достигаемая после установленного периода времени и других определенных условий.

3. ПРИНЦИП

Изотермическое восстановление навески в неподвижном слое при 900 °C в течение 3 ч с применением окиси углерода. Нагрев и охлаждение в инертной атмосфере.

Расчет степени восстановления по потере в массе и массовым долям общего железа и железа (II) в невосстановленном материале.

4. ВОССТАНОВИТЕЛЬНЫЙ ГАЗ

Объем и скорость течения газа, применяемые в настоящем стандарте, измерялись при температуре 0 °C и атмосферном давлении (101,325 кПа).

Восстановительный газ состоит из:

СО(30 ± 1,0) % (v/v);

N2(70 + 1,0) % (v/v).

Примеси в восстановительном газе не должны превышать:

H2 - 0,2 % (v/v);

СO2 - 0,2 % (v/v);

O2 - 0,1 % (v/v);

Н2O - 0,2 % (v/v).

5. АППАРАТУРА

Применяется обычное лабораторное оборудование.

5.1. Контрольные сита с квадратными щелевыми отверстиями и номинальным размером ячеек 10,0; 12,5; 16,0; 19,0 и 22,4 мм.

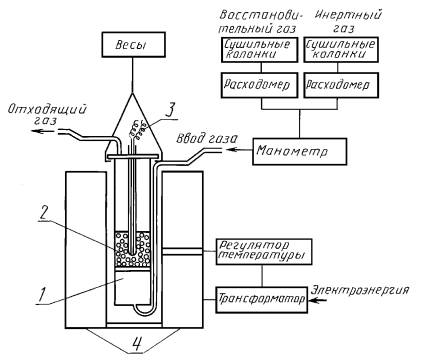

5.2. Электронагревательная печь, снабженная комплектом труб, системой подачи газа, системой регулирования скорости течения газа (черт. 1), взвешивающим устройством, которое в любое время при исследовании фиксирует потерю кислорода в пробе.

Схема аппарата для проведения исследования восстановимости

1 - теплообменная камера; 2 - навеска; 3 - термопара; 4 - электропечь

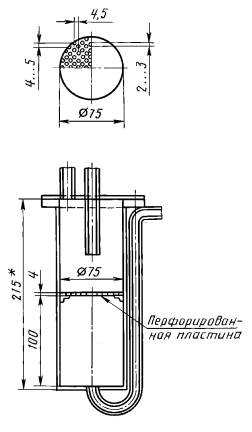

5.2.1. Комплект труб (черт. 2) состоит из:

восстановительной трубки, изготовленной из жароустойчивого, не образующего окалину металла, способного выдержать температуру выше 910 °C, с внутренним диаметром (75 ± 1) мм;

приспособления для соединения восстановительной трубки со взвешивающим устройством;

перфорированной пластины, вмонтированной в восстановительную трубку для поддержания навески; толщина пластины - 4 мм, диаметр отверстий в ней - 2 - 3 мм, шаг между отверстиями 4 - 5 мм;

теплообменной камеры, наполненной алюминиевыми шарами, помещенными на днище под перфорированной пластиной в восстановительной трубке на глубине 100 мм для подогрева газа.

Комплект трубок для восстановления

_______

*Размер приведен только для информации.

5.2.2. Нагревательная способность печи должна быть достаточной для поддержания температуры навески и газа, проходящего через слой, на уровне (900 ± 10) °C.

5.2.3. Взвешивающее устройство, способное взвешивать комплект восстановительных трубок с навеской с точностью 0,5 г. Взвешивающее устройство регулярно должно проверяться на точность и чувствительность.

6. ОТБОР ПРОБ

6.1. Подготовка пробы для исследования относительной восстановимости

В соответствии с ГОСТ 15054 (ИСО 3081 и ИСО 3082 и ИСО 3083) готовят пробу для физических испытаний, от которой отбирают контрольную пробу.

Масса пробы должна быть достаточной для подготовки не менее пяти навесок массой по 500 г.

Контрольную пробу сушат в печи при (105 ± 5) °C не менее 2 ч, охлаждают в сушильном шкафу до комнатной температуры и просеивают для того, чтобы получить материал класса крупности, требуемый для исследований. Класс крупности для окатышей составляет от 10,0 до 12,5 мм. Однако навеска может быть более представительной для подставки, если по соглашению между заинтересованными сторонами выбран более подходящий класс крупности, но в таких случаях не применяют допуск по п. 10.2.2.

Класс крупности для агломерата и руды составляет от 19,0 до 22,4 мм.

В связи с неоднородностью некоторых руд и агломератов, по соглашению заинтересованных сторон может применяться класс крупности от 10,0 до 12,5 мм, но в этом случае не применяется допуск по п. 10.2.2. Контрольную пробу класса крупности от 10,0 до 12,5 мм подготавливают следующим образом: пробу просеивают на сите 12,5 мм и тщательно измельчают материал размера большего 12,5 мм, пока он весь не пройдет сквозь сито 16,0 мм. Объединяют все фракции и посредством рассева удаляют из пробы материал размера, большего чем 12,5 мм и меньшего чем 10,0 мм.

После рассева материал для исследований содержат в эксикаторе до испытания, затем для составления навески из эксикатора произвольно отбирают часть материала.

6.2. Подготовка пробы для химического анализа

Навеску массой 500 г отбирают для определения массовой доли общего железа и железа (II).

7. УСЛОВИЯ ИСПЫТАНИЯ

7.1. Скорость потока восстановительного газа в течение всего периода испытания должна поддерживаться на уровне (15 ± 0,5) дм3/мин.

7.2. Восстановительный газ предварительно подогревают для поддержания температуры навески (900 ± 10) °C в течение всего периода исследования.

8. МЕТОДИКА ИСПЫТАНИЯ

8.1. Из одной пробы руды выделяют две навески, на которых проводят исследования.

8.2. Одновременно с исследованием определяют массовую долю общего железа в соответствии с ГОСТ 23581.18 (ИСО 2597) и массовую долю железа (II).

8.3. Взвешивают приблизительно 500 г (± 1 частица) контрольной пробы (масса т0).

8.4. Навеску помещают в восстановительную трубку таким образом, чтобы поверхность навески была ровной, и закрывают крышку.

Восстановительную трубку помещают в печь и подвешивают к взвешивающему устройству так, чтобы она не имела контакта с печью или нагревательными элементами.

Подают инертный газ в восстановительную трубку со скоростью приблизительно 5 дм3/мин и начинают подогрев. Когда температура навески достигает 900 °C, увеличивают скорость до 15 дм3/мин, продолжают подогрев при 900 °C в течение 30 мин, фиксируют массу навески (масса т1). После этого вводят восстановительный газ со скоростью 15 дм3/мин.

Предупреждение. Окись углерода и восстановительный газ, содержащий окись углерода, - токсичны, а поэтому - опасны. Исследование должно проводиться в хорошо проветриваемом месте или в вытяжном шкафу.

После 2 ч восстановления определяют массу навески (масса т2) и отключают питание. Затем для безопасности снова вводят инертный газ со скоростью 5 дм3/мин для замещения восстановительного газа в трубке. Инертный газ подают до тех пор, пока навеска не охладится до температуры ниже 100 °C.

Примечания:

1. Для построения графика зависимости восстановления от времени массу навески записывают каждые 10 мин в течение первого часа и каждые 15 мин в последующие 2 ч.

2. При исследовании крупнокусковых руд температура навески должна в течение 60 мин повышаться до 900 °C с целью сокращения растрескивания кусков.

3. Если физические исследования такие, как прочность на раздавливание, проводятся на восстановленной навеске, то инертный газ подают до тех пор, пока навеска не достигнет комнатной температуры.

9. ВЫРАЖЕНИЕ РЕЗУЛЬТАТОВ

9.1. Расчет степени восстановления

Степень восстановления, достигнутую после 3 ч (рассматриваемую как конечную степень восстановления) (Rf), в процентах по массе вычисляют по формуле

где т0 - масса навески, г;

m1 - масса навески перед началом восстановления, г;

т2 - масса навески после 3 ч восстановления, г;

W1 - массовая доля окиси железа (II) в контрольной пробе до исследования и рассчитанная по массовой доле железа (II) посредством фактора 1,286, %;

W2 - массовая доля общего железа в контрольной пробе до исследования, определяемая в соответствии с ГОСТ 23581.18 (ИСО 2597), %.

Конечную степень восстановления рассчитывают до первого десятичного знака.

9.2. Количество испытаний и допуск

9.2.1. Количество испытаний

Исследование восстановимости проводят на двух навесках. Если разница между двумя результатами Rf удовлетворяет допуску по п. 9.2.2, исследование заканчивают, если нет - то проводят другое определение.

9.2.2. Допуск

Разница между двумя отдельными результатами определений должна составлять менее 3 %.

Примечание. Допуск для крупнокусковых руд не установлен из-за присущей им разнородности, которая колеблется в зависимости от сорта руды. Для отдельных сортов допуски устанавливаются по согласованию заинтересованных сторон.

9.3. Расчет конечного результата

Конечная степень восстановления Rf, выраженная в процентах по массе, является средним арифметическим значением всех результатов исследования, округленным до целого числа.

10. ОТЧЕТ ОБ ИСПЫТАНИИ

Отчет об испытании должен содержать следующую информацию:

ссылку на настоящий стандарт;

описание контрольной пробы;

конечную степень восстановления;

массовые доли общего железа и железа (II) в контрольной пробе.

ПРИЛОЖЕНИЕ

Справочное

ВЫВЕДЕНИЕ ФОРМУЛЫ ОТНОСИТЕЛЬНОЙ ВОССТАНОВИМОСТИ

1. Основная формула

Формула Rf по п. 9.1 выведена из основного уравнения

![]() (1)

(1)

где Dff - потеря в массе кислорода в течение 3 ч восстановления, г;

т3 - масса кислорода, объединенного с железом перед восстановлением, г.

2. Выведение формулы

Окислами железа, содержащимися в пробе являются гематит (Fе2O3), магнетит (FeO, Fе2O3) и окись железа (II) (FeO). Общая масса кислорода (т3) в формуле (1) может быть получена по массам Fе2O3 и FeO в контрольной пробе перед восстановлением. Поэтому т3 определяют в контрольной пробе после определения массовой доли общего железа (W2) и массовой доли окиси железа (II) (W1) в соответствии с международными стандартами по формуле

(2)

(2)

где m4 - масса кислорода в Fе2O3, г;

m5 - масса кислорода в FeO, г;

m0 и W1 - имеют такие же значения, как в п. 9.1;

W3 - массовая доля железа в Fе2O3, выраженная в процентах по массе;

Aо - относительная атомная масса кислорода, равная 16,00;

АFe - относительная атомная масса железа, равная 55,85;

М - относительная молекулярная масса окиси железа (II), равная 71,85.

Заметим, что

Dmf = m1 - т2;

![]()

где m1 и m2 имеют такие же значения, как и в п. 9.1, а подставив т3, из формулы (2) в формулу (1), получим конечную степень восстановления (Rf), выраженную в процентах по массе формулой

(3)

(3)

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 06.09.90 № 2510

3. Стандарт полностью соответствует ИСО 7215-85

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

6. Ограничение срока действия снято по протоколу № 5-94 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-12-94)

7. ПЕРЕИЗДАНИЕ. Август 2005 г.

СОДЕРЖАНИЕ