| Информационная система |  |

ГОСТ 28650-90

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАНКИ ДЛЯ ЗАТОЧКИ РАМНЫХ ПИЛ

ОСНОВНЫЕ ПАРАМЕТРЫ. НОРМЫ ТОЧНОСТИ

![]()

Москва

Стандартинформ

2005

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

СТАНКИ ДЛЯ ЗАТОЧКИ РАМНЫХ ПИЛ Основные параметры. Нормы точности Grinders for frame saws. Basic parameters. Norms of accuracy |

ГОСТ |

Дата введения 01.07.91

Настоящий стандарт распространяется на станки классов точности Н, П для заточки пил для вертикальных лесопильных рам по ГОСТ 5524 и пил для тарных лесопильных рам по ГОСТ 10482 и устанавливает обязательные требования на основные параметры и нормы точности.

1. ОСНОВНЫЕ ПАРАМЕТРЫ

Основные параметры станков должны соответствовать указанным в таблице.

Размеры, мм

|

Наименование основных параметров |

Значения параметров |

|

Наибольшая ширина затачиваемых пил |

200; 220 |

|

Наименьшая ширина затачиваемых пил, не более |

60 |

|

Длина рабочего хода пильной каретки |

1800 |

|

Высота зубьев затачиваемых пил: |

|

|

наибольшая, не менее |

28 |

|

наименьшая, не более |

11 |

|

Шаг зубьев затачиваемых пил: |

|

|

наибольший, не менее |

40 |

|

наименьший, не более |

16 |

|

Наибольший передний угол зубьев затачиваемых пил, не менее |

17° |

|

Наибольшая высота расположения органов управления |

1700 |

2. ТОЧНОСТЬ СТАНКА

2.1. Общие требования к испытаниям на точность - по ГОСТ 8.

Нормы точности станков должны не превышать значений, указанных в пп. 2.2 - 2.8.

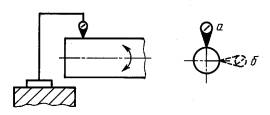

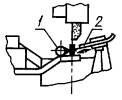

2.2. Радиальное биение шпинделя шлифовальной головки

Черт. 1

Допуск, мкм, для станков классов точности:

Н........................................... 15

П........................................... 9

Измерение - по ГОСТ 22267, разд. 15, метод 1 (черт. 1).

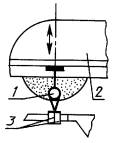

2.3. Осевое биение шпинделя шлифовальной головки

Черт. 2

Допуск, мкм, для станков классов точности:

Н........................................... 10

П........................................... 6

Измерение - по ГОСТ 22267, разд. 17, метод 1 (черт. 2).

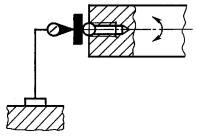

2.4. Торцовое биение опорной поверхности фланца шлифовального круга

Черт. 3

Допуск на диаметре 100 мм для станков класса точности П 19 мкм.

Измерение - по ГОСТ 22267, разд. 18, метод 1 (черт. 3).

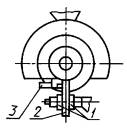

Черт. 4

Допуск на длине 50 мм для станков классов точности:

Н........................................ 40´

П........................................ 25´

Между зажимными планками 1 устанавливают специальную калиброванную пластину 2 толщиной не менее 6 мм и шириной не менее 100 мм с плоскостностью всей базовой поверхности не ниже 4 степени точности по ГОСТ 24643.

Угловым измерительным прибором 3 измеряют фактический угол между базовой поверхностью пластины и опорной поверхностью фланца.

Отклонение равно разности между прямым углом и фактическим.

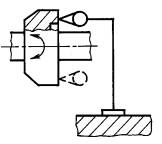

2.6. Постоянство крайнего переднего положения подающей собачки (при настройке станка на наибольший шаг зубьев пилы)

Черт. 5

Допуск, мкм, для станков классов точности:

Н.............................................. 30

П.............................................. 19

Измерительный прибор 1 устанавливают на неподвижной части станка так, чтобы его измерительный наконечник касался конца подающей собачки 2 в ее крайнем переднем положении. Измерения производят не менее десяти раз при наибольшей величине шага пилы и вращении распределительного вала в одном направлении.

Отклонение равно наибольшей алгебраической разности показаний измерительного прибора.

2.7. Постоянство крайнего нижнего положения шлифовальной головки (при настройке станка на наибольшую высоту зубьев пилы)

Черт. 6

Допуск для станков класса точности П 19 мкм.

На шлифовальной головке 2 укрепляют измерительный прибор 1 так, чтобы его измерительный наконечник касался верхней плоскости зажимной планки 3 в крайнем нижнем положении головки. Измерения производят не менее десяти раз при вращении распределительного вала в одном направлении.

Отклонение равно наибольшей алгебраической разности показаний измерительного прибора.

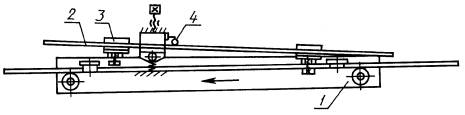

2.8. Параллельность перемещения пильной каретки (пилы) плоскости опорной поверхности зажимных планок

Черт. 7

Допуск на длине 1000 мм для станков класса точности П: 100 мкм.

В зажимные карабины 3 каретки 1 устанавливают контрольную линейку 2.

Измерительный прибор 4 укрепляют на неподвижной части станка так, чтобы его измерительный наконечник касался боковой поверхности поверочной линейки и был перпендикулярен ей. Каретку перемещают на всей длине контрольной линейки.

Отклонение равно наибольшей алгебраической разности показаний измерительного прибора.

3. ТОЧНОСТЬ СТАНКА В РАБОТЕ

3.1. На станке затачивают рамные пилы толщиной 1,4 мм по ГОСТ 10482 и толщиной 2,5 мм по ГОСТ 5524.

3.2. Нормы точности заточенных рамных пил не должны превышать значений, указанных в пп. 3.3 - 3.6.

3.3. Расположение вершин зубьев пилы на прямой линии

Допуск, мкм, на длине 1000 мм для станков классов точности:

Н............................................... 200

П............................................... 130

К вершинам зубьев заточенной пилы прикладывают контрольную линейку. Щупом проверяют зазор между линейкой и зубьями пилы.

Отклонение равно наибольшей величине просвета.

3.4. Соответствие величин передних углов и углов заострения зубьев пил, заданных по шкалам станка.

Допуск для станков классов точности:

Н............................................... ±1°

П............................................... ±40´

Передние углы и углы заострения заточенных зубьев пил измеряют угломером. При этом допускается отгиб зуба на сторону до 1 мм.

Отклонение равно разности наибольших и наименьших результатов измерений.

3.5. Соответствие шага зубьев пилы допустимым нормам

Допуск, мкм, на шаге зубьев рамной пилы 26 мм для станков классов точности:

Н............................................... 400

П............................................... 250

Штангенциркулем-нутромером с ценой деления 50 мкм измеряются последовательно шаги 40 зубьев пилы. Далее производится заточка пилы за 30 проходов на средней производительности с величиной поперечной подачи 50 мкм и повторное измерение величины шагов тех же зубьев. Измерения производятся по вершинам зубьев, при этом линейка штангенциркуля должна располагаться параллельно полотну пилы.

3.6. Шероховатость заточенных граней зубьев пилы

Шероховатость заточенных граней зубьев пил должна быть Ra £ 2,5 мкм. Поверку шероховатости производят при помощи универсальных средств контроля шероховатости поверхности.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 28.08.90 № 2470

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

5. ПЕРЕИЗДАНИЕ. Сентябрь 2005 г.

СОДЕРЖАНИЕ