| Информационная система |  |

ГОСТ 28515-97

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МЕДЬ

МЕТОД ИСПЫТАНИЯ ПРОБ НА УДЛИНЕНИЕ СПИРАЛИ

МЕЖГОСУДАРСТВЕННЫЙ

СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Межгосударственным Техническим комитетом по стандартизации МТК 503 «Медь»

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 12 от 21 ноября 1997 г.)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Белоруссия |

Госстандарт Белоруссии |

|

Грузия |

Грузстандарт |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Киргизская Республика |

Киргизстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикгосстандарт |

|

Туркменистан |

Главная государственная инспекция Туркменистана |

|

Украина |

Госстандарт Украины |

3 Постановлением Государственного комитета Российской Федерации по стандартизации, метрологии и сертификации от 17 марта 1998 г. № 52 межгосударственный стандарт ГОСТ 28515-97 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 1998 г.

4 ВЗАМЕН ГОСТ 28515-90

5 ИЗДАНИЕ (сентябрь 2005 г.) с Поправками (ИУС 1-2000, 8-2000)

СОДЕРЖАНИЕ

ГОСТ 28515-97

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МЕДЬ

Метод испытания проб на удлинение спирали

Copper. Method of test for sample spiral elongation

Дата введения 1998-07-01

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на медь, изготовляемую в виде слитков (марка М00), катодов (марка М00к) и изделий из них, и устанавливает метод испытания на удлинение спирали медной проволоки (далее - проволока) для определения ее способности к рекристаллизации при заданных параметрах термической обработки.

Сущность метода состоит в растяжении спирали проволоки диаметром (2,00 ± 0,01) мм нагрузкой (22,00 ± 0,02) Н, создающей в проволоке напряжение 7 МПа, и последующем измерении остаточного удлинения спирали.

(Измененная редакция, Изм. № 1).

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 546-2001 Катоды медные. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 28106-89 Катоды медные. Отбор и подготовка проб и образцов для определения удельного электрического сопротивления

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

(Измененная редакция, Изм. № 1).

3 ОТБОР И ПОДГОТОВКА ПРОБ

3.1 Отбор проб от медных катодов (далее - катоды) проводят сверлением насквозь или вырезанием (выдавливанием) дисков не менее чем в пяти точках по диагонали на равном расстоянии друг от друга или в середине катода и в четырех точках по углам на расстоянии 50 - 100 мм от краев катода, или разрезанием катода. Пробы отбирают в количестве 0,1 % партии, но не менее двух катодов. Общая масса пробы должна быть не менее 500 г.

Допускается отбор проб от медных катодов по ГОСТ 546 или ГОСТ 28106.

3.1.1 Пробу катодной меди расплавляют в графитовом тигле без крышки в индукционной печи или печи сопротивления при температуре от 1150 °С до 1200 °С, выдерживают в печи в течение 10 мин с периодическим перемешиванием расплава графитовым, алундовым или кварцевым прутком и разливают в графитовую горизонтальную изложницу, предварительно нагретую до температуры от 150 °С до 200 °С, для получения слитка квадратного сечения со стороной квадрата от 18 до 22 мм и длиной от 100 до 200 мм или в графитовую вертикальную изложницу для получения слитка диаметром от 10 до 18 мм и высотой от 200 до 300 мм.

Массовая доля кислорода в пробном слитке должна быть от 0,020 до 0,045 %.

(Измененная редакция, Изм. № 1).

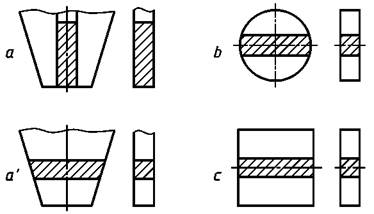

3.2 Отбор проб от медных слитков (далее - слитки) проводят согласно рисунку 1. У пробы, отобранной от слитка горизонтального литья, удаляют участок свободной поверхности застывания от 10 до 15 мм, обогащенной кислородом.

Проба должна иметь сечение 20×20 мм.

а,

а’ - место отбора проб от слитков горизонтального литья;

b - место отбора проб от слитков вертикального

литья в круглые изложницы;

с - место отбора проб от слитков вертикального литья в прямоугольные или

квадратные изложницы

Рисунок 1 - Место отбора проб от слитков

3.3 Пробу от катаной или прессованной прутковой заготовки (далее - прутковая заготовка) отбирают на расстоянии не менее 2 м от конца бухты. Масса пробы должна быть не менее 300 г.

3.4 Пробу от переплавленных катодов, слитка или прутковой заготовки подвергают пластической деформации в горячем или холодном состоянии для получения прутка диаметром (8,0 ± 0,4) мм.

Перед пластической деформацией проб от катодов и слитков допускается обтачивать их на токарном станке до получения диаметра от 10 до 18 мм.

3.5 Пруток подвергают отжигу в трубчатой печи или печи сопротивления при температуре (700 ± 5) °С в течение (1,00 ± 0,02) ч, после чего охлаждают в воде, травят в растворе серной кислоты, разбавленной 1:10 и промывают водой.

Примечание - Операцию проводят только для прутка от прутковой заготовки номинальным диаметром более 8 мм.

Допускаются перед отжигом разрезание прутка на части длиной не менее 400 мм, а после отжига - механическая очистка поверхности пробы.

3.6 Для получения образцов проволоки пруток диаметром не более 8,00 мм после отжига подвергают волочению в волочильной машине для получения проволоки диаметром (2,00 ± 0,01) мм. Вытяжку проводят одинарными проходами в одном направлении с единичным обжатием в пределах 20 - 25 % со скоростью не более 1 м/с. После каждого прохода проволоку охлаждают в течение не менее 1 мин в воде или 5 мин на воздухе.

Рекомендуется применение следующей серии волочения до получения проволоки диаметром 2,00 мм: 8,00; 7,13; 6,28; 5,53; 4,87; 4,29; 3,78; 3,33; 2,93; 2,58; 2,27; 2,00 мм.

3.4 - 3.6 (Измененная редакция, Изм. № 1).

3.7 От каждого конца проволоки диаметром (2,00 ± 0,01) мм отрезают не менее 1 м, из оставшейся части получают образец для испытаний требуемой длины, который сматывают в бухту диаметром (200 ± 10) мм, предварительно отметив направление волочения.

Окончательный отжиг образцов проволоки диаметром (2,00 ± 0,01) мм проводят в термостате при температуре (200,0 ± 0,5) °С в течение (2,00 ± 0,02) ч.

Примечания

1 Продолжительность нагрева проволоки до (200,0 ± 0,5) °С не должна превышать 5 мин.

2 Необходимо обеспечить поддержание точной и равномерной температуры в термостате в течение всего процесса отжига.

3.8 После отжига проволоку охлаждают в воде.

Примечание - В дальнейшей работе с отожженной проволокой действуют аккуратно для предотвращения нежелательных изгибов и растяжений.

Проволоку обезжиривают и разделяют на отрезки длиной от 1300 до 1400 мм, отмечая направление волочения.

Число образцов для испытаний должно соответствовать требованиям нормативной документации, но быть не менее трех.

3.9 Подготовка опытного образца

3.9.1 Определяют середину образца, и по обе стороны от нее несмываемой краской на равном расстоянии наносят отметки так, чтобы расстояние между ними составляло (1000 ± 1) мм. Это расстояние обозначают L0.

3.9.2 Спираль получают наматыванием опытного образца проволоки на отшлифованный стержень диаметром (20,0 ± 0,1) мм и длиной не менее 50 мм, установленный горизонтально по оси с отклонением ±3°.

3.9.3 Один конец опытного образца проволоки (начало по направлению волочения) посредством выемки, канавки или штифта прочно прикрепляют к отшлифованному стержню, а из другого конца формируют петлю или крючок вне измерительной длины.

3.9.4. К петле или крючку опытного образца прикладывают нагрузку в (22 ± 0,02) Н, создаваемую грузом массой (2240 ± 2) г и наматывают его в плотную спираль при вращении стержня со скоростью (50 ± 5) мин-1, при этом каждый следующий виток спирали должен примыкать к предыдущему.

Примечание - Во время намотки нельзя выпрямлять и растягивать проволоку, кроме легкого направления на стержень для формирования плотной спирали.

3.9.5 Спираль должна быть намотана таким образом, чтобы не менее двух витков с каждого конца спирали находилось вне измерительной длины L1 = (28 ± 2) мм.

Примечание - Длина между контрольными отметками на спирали приблизительно равна 28 мм, это расстояние измеряют с точностью до 1 мм и записывают как исходное значение L1. Для этого осторожно снимают груз, снимают спираль со стержня и кладут её горизонтально на гладкую поверхность. При помощи стальной линейки измеряют длину между контрольными отметками.

3.7 - 3.9 (Новая редакция, Изм. № 1).

4 АППАРАТУРА

4.1 Индукционная печь или печь сопротивления для переплавки пробы катодной меди при температуре 1150-1200 °С.

4.2 Трубчатая печь или печь сопротивления для термической обработки прутка при температуре (700 ± 5) °С, обеспечивающая постоянную температуру по всей длине пробы при отжиге.

4.3 Термостат для окончательного отжига образца проволоки, свернутого в бухту диаметром (200 ± 10) мм, при температуре (200 ± 0,5) °С или любой нагревательный прибор, обеспечивающий условия отжига по 3.7.

В термостате используют силиконовое масло низкой вязкости. Термостат должен быть снабжен мешалкой для обеспечения равномерной температуры.

(Поправка, ИУС 8-2000).

4.4 Оборудование для пластической деформации пробы при изготовлении прутка диаметром (8,0 ± 0,4) мм в горячем или холодном состоянии.

4.5 Волочильная машина любого типа для волочения проволоки диаметром от (8,0 ± 0,4) до (2,00 ± 0,01) мм со скоростью не более 1 м/с.

Для уменьшения трения и перегрева опытного образца в процессе волочения используют соответствующую смазку для устройства.

4.2 - 4.5 (Измененная редакция, Изм. № 1).

4.6 Испытательная установка, обеспечивающая наматывание спирали с частотой вращения (50 ± 5) мин-1 и растяжение спирали нагрузкой (22,00 ± 0,02) Н, создаваемую грузом массой (2240 ± 2) г со скоростью не более 20 мм/с.

Нагрузка должна прилагаться путем опускания груза или путем поднятия верхнего конца спирали.

(Новая редакция, Изм. № 1).

4.7 Измерительная металлическая линейка по ГОСТ 427.

4.8 Микрометр типа МК класса точности 1 с пределами измерений 0 - 25 мм и ценой деления 0,01 мм по ГОСТ 6507.

4.9 Таймер, позволяющий задавать измерительный интервал 2 ч с дискретностью отсчета 1 мин.

4.10 Шаблон для наматывания проволоки в бухту диаметром (200 ± 10) мм.

4.9, 4.10 (Введены дополнительно, Изм. № 1).

5 ПРОВЕДЕНИЕ ИСПЫТАНИЙ И ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1 При испытании спираль зацепляют одним концом (начало по направлению волочения) к тросику для растяжения, другим - к грузу массой (2240 ± 2,0) г, создающим нагрузку в (22,00 ± 0,02) Н и растягивают ее со скоростью, не превышающей 20 мм×с-1. После отрыва груза от основания испытательной машины растяжение прекращают и выдерживают спираль под грузом в течение 1 мин.

(Измененная редакция, Изм. № 1).

5.2 Груз осторожно снимают со спирали, спираль укладывают в горизонтальное положение, выдерживают для релаксации в течение не менее 1 мин и измеряют длину спирали L2 по ее оси между отметками измерительной длины L0. Длину спирали измеряют с погрешностью 1 мм.

(Поправка, ИУС 1-2000).

5.3 Значение удлинения спирали DL вычисляют по формуле

DL = L2 - L1 (1)

Значение DL определяют с погрешностью 1 мм.

5.4 Значение DL определяют как среднее арифметическое результатов испытаний всех образцов.

(Измененная редакция, Изм. № 1).

5.5 Характеристики показателей точности измерений

Показатель точности измерений удлинения спирали соответствует характеристикам, приведенным в таблице 1 (при Р = 0,95).

Значения пределов повторяемости и воспроизводимости измерений для доверительной вероятности Р = 0,95 приведены в таблице 1.

Таблица 1 - Значения показателя точности измерений, показателей повторяемости и воспроизводимости измерений удлинения спирали при доверительной вероятности Р = 0,95

В миллиметрах

|

Диапазон измерений величины удлинения спирали |

Показатель точности измерений ±D |

Показатель повторяемости |

Показатель воспроизводимости |

||

|

СКО sr |

Предел повторяемости (n = 3)г |

СКО sR |

Предел воспроизводимости R |

||

|

От 340 до 360 включ. |

22 |

±8,65 |

30 |

11 |

31 |

|

Св. 360 » 380 » |

19 |

±7,00 |

23 |

10 |

27 |

|

« 380 до 400 » |

16 |

±5.40 |

18 |

8 |

23 |

|

» 400 |

14 |

±3.75 |

12 |

7 |

19 |

(Введен дополнительно, Изм. № 1).

Ключевые слова: медь, образец, проволока, спираль, удлинение, отбор пробы, подготовка пробы, испытание, результат