| Информационная система |  |

ГОСТ 28340-89

(ИСО 6282-83)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОДШИПНИКИ СКОЛЬЖЕНИЯ

МЕТАЛЛИЧЕСКИЕ ТОНКОСТЕННЫЕ

ВКЛАДЫШИ

ОПРЕДЕЛЕНИЕ ПРЕДЕЛЬНОЙ ВЕЛИЧИНЫ σ*0,01

![]()

Москва

Стандартинформ

2006

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Подшипники скольжения МЕТАЛЛИЧЕСКИЕ ТОНКОСТЕННЫЕ ВКЛАДЫШИ Определение предельной величины σ*0,01 Plain bearings. Metallic thin-walled half bearings. Determination of the σ*0,01 - limit |

ГОСТ (ИСО 6282-83) |

Дата введения 01.01.91

Настоящий стандарт устанавливает метод определения предельной величины σ*0,01 для стальной основы тонкостенных многослойных вкладышей подшипников диаметром до 80 мм. Метод может также использоваться для подшипников скольжения диаметром до 160 мм.

1. ОПРЕДЕЛЕНИЯ

В настоящем стандарте применены следующие определения:

1.1. Предельная величина σ*0,01 - напряжение сжатия в стенке тонкостенного вкладыша, перпендикулярное к меридианальному сечению, которое создает остаточную деформацию порядка 0,01 %.

Предельная величина σ*0,01 отличается от обычной предельной величины σ0,01 вследствие отличий геометрии образца для испытания и метода приложения нагрузки. Для различия предельная величина σ*0,01 вкладышей обозначается звездочкой (*).

1.2. Напряжение сжатия в стенке тонкостенного вкладыша, перпендикулярное к меридианальному сечению - частное F/S, выраженное в Н/мм2, где F - нормальная нагрузка, выраженная в ньютонах, приложенная к поперечному сечению площадью S в квадратных миллиметрах, которая определяется математически.

Площадь поперечного сечения определяется следующим образом для большинства общих сочетаний материалов:

S = L · e для сталь/свинцовых сплавов или сталь/оловянных сплавов;

![]() для сталь/медных сплавов;

для сталь/медных сплавов;

![]() для сталь/алюминиевых сплавов,

для сталь/алюминиевых сплавов,

где L - ширина подшипника, мм;

е1 - толщина стальной основы, мм;

е2 - толщина металлического слоя подшипника, мм.

Примечание. Если кольцевые канавки и (или) фаски входят в стальную основу, поперечное сечение стальной основы при вычислении должно быть соответственно уменьшено.

Для случая масляных отверстий их учет согласуется между изготовителем и заказчиком.

Форма фиксирующего выступа и степень его грузоподъемности могут оказывать влияние на измеряемую предельную величину σ*0,01.

2. ОБОРУДОВАНИЕ

2.1. Нагружающее устройство, имеющее гидравлический или пневматический метод приложения нагрузки и оснащенное индикатором нагрузки с точностью ±1 % на краю шкалы, а также устройством для измерения длины.

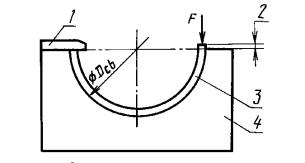

2.2. Эталон и контрольный блок (см. чертеж).

1 - фиксирующий упор; 2 - выступание; 3 - эталонный или испытуемый вкладыш; 4 - контрольный блок

Контрольный блок

Эталон должен иметь ширину, одинаковую с шириной испытываемого подшипника, тогда как контрольный блок может быть шире.

Примечание. Настоящее устройство также используется для определения длины развертки тонкостенных вкладышей.

3. ПОДГОТОВКА ОБРАЗЦА К ИСПЫТАНИЮ

При испытании должны использоваться вкладыши, готовые для монтажа. Если необходимая нагрузка испытания не может быть приложена с помощью данного испытательного оборудования, целесообразно уменьшить ширину вкладыша.

Все подшипники с уменьшенной шириной не должны включать фиксирующий выступ.

Поверхность металлической основы должна иметь яркий металлический блеск и при испытании покрываться тонким слоем масла.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

4.1. Температура измерения должна находиться в пределах от 20 до 25 °С.

4.2. Вставить контрольный блок в измерительное устройство, центрировать и закрепить, исключая боковое перемещение.

4.3. Вставить эталон в контрольный блок и отрегулировать нагрузку до F0 так, чтобы получить сжимающее напряжение порядка 100 Н/мм2. Снять нагрузку и вынуть эталон.

4.4. Вставить испытуемый вкладыш в контрольный блок, приложить нагрузку F0 и установить устройство измерения длины на нуль. Снять нагрузку и вынуть вкладыш из контрольного блока.

Примечание. Приложение нагрузки f0 необходимо для обеспечения правильной посадки вкладыша в контрольном блоке.

4.5. Вставить эталон в контрольный блок и приложить нагрузку F, которая будет больше, чем F0. Снять нагрузку и вынуть эталон.

4.6. Вставить вкладыш в контрольный блок и приложить нагрузку f1 в течение 10 с. Снять нагрузку и вынуть вкладыш из контрольного блока.

4.7. Вставить эталон в контрольный блок и приложить нагрузку f0. Снять нагрузку и вынуть эталон.

4.8. Вставить вкладыш в контрольный блок и приложить нагрузку f0. Уменьшение развертки вкладыша, вызванное приложением нагрузки f1 в соответствии с п. 4.6, показывается на устройстве измерения длины. Снять нагрузку и вынуть вкладыш из контрольного блока.

4.9. Вставить эталон в контрольный блок и приложить увеличенную нагрузку F2 в соответствии с пп. 4.5 - 4.8. Снять нагрузку и вынуть эталон.

4.10. Повторить испытания, приведенные в пп. 4.5 - 4.8, постепенно увеличивая нагрузку F до тех пор, пока не будет зафиксирована остаточная деформация, равная 0,01 %.

Приращение сжимающего напряжения при нагружении до получения остаточной деформации 0,01 % не должно быть более 50 Н/мм2.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

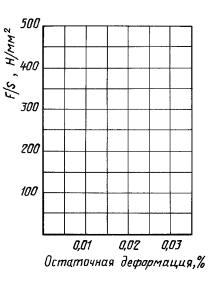

«Рабочий лист», приведенный в приложении, служит для оценки измеренных величин, полученных в соответствии с п. 4.5 и следующей формулой, которая позволяет вычислить уменьшение длины развертки вкладыша

∆l0,01 = 0,05πDcbM,

где ∆l0,01 - уменьшение длины развертки, мкм;

DcbM - измеренный диаметр отверстия контрольного блока, мм (чертеж).

ПРИЛОЖЕНИЕ 1

РАБОЧИЙ

ЛИСТ ДЛЯ ОПРЕДЕЛЕНИЯ ПРЕДЕЛЬНОЙ ВЕЛИЧИНЫ σ*0,01

МЕТАЛЛИЧЕСКИХ ТОНКОСТЕННЫХ ВКЛАДЫШЕЙ

|

Нагрузка F, Н |

Напряжет сжатия F/S, |

Показание устройства измерения длины, мкм |

Остаточная деформация, % |

|

|

|

|

|

|

Число испытуемых образцов |

σ*0,01, Н/мм2 |

|

|

|

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. Внесен Государственным комитетом СССР по управлению качеством продукции и стандартам, ВНИНМАШ

2. Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 22.11.89 № 3422 введен в действие государственный стандарт СССР ГОСТ 28340-89, в качестве которого непосредственно применен международный стандарт ИСО 6282-83

3. ПЕРЕИЗДАНИЕ. Декабрь 2005 г.