| Информационная система |  |

ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

МЕБЕЛЬ КОРПУСНАЯ НАСТЕННАЯ

МЕТОДЫ ИСПЫТАНИЯ НА ПРОЧНОСТЬ

ГОСТ 28136-89

(СТ СЭВ 6241-88)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

Методы испытания на прочность Wall cabinet furniture |

ГОСТ (CT СЭВ 6241-88) |

Срок действия с 01.07.90

до 01.07.2000

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на корпусную настенную мебель и устанавливает методы испытаний:

на прочность корпуса и крепления подвесок в изделиях серийного и массового производства (метод 1);

на прочность крепления подвесок к корпусу изделия в узлах модернизированных изделий (при изменении способа крепления подвесок) (метод 2).

Перед проведением испытаний по методу 1 изделия предварительно испытывают поэлементно по ГОСТ 19195, ГОСТ 30209 и ГОСТ 28105.

Рекомендуется проводить испытания на прочность корпуса по уровням интенсивности эксплуатации по [1], в этом случае нагрузки выбирают в соответствии с приложением 2. Уровни интенсивности эксплуатации, указанные в приложении 3, устанавливают в соответствии с видами мебели по эксплуатационному назначению по ГОСТ 16371.

(Новая редакция, Изм. № 1).

1. ОТБОР И ПОДГОТОВКА ОБРАЗЦОВ

1.1. Для испытания продукции серийного и массового производства отбирают от партии по одному образцу каждой конструкции.

Для однородной продукции (серия изделий настенной корпусной мебели разного функционального назначения, изготовленных с использованием однотипных модулей, конструкционного материала и фурнитуры) может быть испытано одно изделие максимальных габаритных размеров, с максимальной функциональной нагрузкой, характеризующее прочность конструкции всей серии (программы).

(Новая редакция, Изм. № 1).

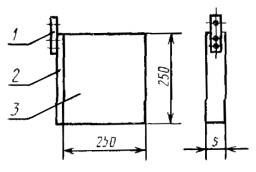

1.2. Для испытания модернизированных моделей изготавливают три образца узла крепления подвески. Форма образцов для различных типов подвесок дана на черт. 1 и 2.

Допускается использовать в качестве образцов боковые вертикальные щиты изделия, если их размеры не более 400×400 мм и не менее указанных на черт. 1, 2.

Способ крепления подвески, ее размещение на образце относительно вертикального щита изделия и толщина щита (S) по черт. 1, 2 должны соответствовать технической документации на изделие.

Образец для испытания плоских подвесок

1 - подвеска, 2 - задняя стенка изделия, 3 - вертикальный щит изделия

Образец для испытания уголковых подвесок

1 - подвеска, 2 - горизонтальный щит изделия, 3 - вертикальный щит изделия

(Измененная редакция, Изм. № 1).

1.3. Образцы, предназначенные для испытания, предварительно выдерживают не менее 3 сут.

Выдержка и испытание образцов должны производиться в помещении с относительной влажностью воздуха от 45 до 70 % и температурой воздуха от 15 до 30 °С.

2. МЕТОД ИСПЫТАНИЯ НАСТЕННОЙ КОРПУСНОЙ МЕБЕЛИ НА ПРОЧНОСТЬ КОРПУСА И КРЕПЛЕНИЯ ПОДВЕСОК (МЕТОД 1)

Сущность метода заключается в длительном воздействии функциональной статической нагрузки на основные элементы изделия.

2.1. Аппаратура

2.1.1. Устройство, позволяющее имитировать способ крепления изделия к стене.

Допускается навешивать изделие на стену способом, указанным в инструкции по эксплуатации изделия.

(Измененная редакция, Изм. № 1).

2.1.2 Набор грузов общей массой 250 кг:

массой по (5,00 ± 0,15) кг и массой по (1,00 ± 0,003) кг каждый.

Допускается отклонение общей массы груза при испытании ±3 %.

(Новая редакция, Изм. № 1).

2.2. Подготовка к испытанию

2.2.1. Плотно затягивают крепежные элементы разъемных соединений изделия.

2.2.2. Эксплуатационную нагрузку (Qэ) для изделия вычисляют в деканьютонах по формуле

![]() (1)

(1)

где qi - удельная эксплуатационная нагрузка по таблице, даН/м2;

Si - полезная площадь i-го горизонтального элемента, м2.

|

Удельная нагрузка qi, даН/м2 |

|

|

Полки для столовой посуды и столового белья, пищевых продуктов |

60,0 |

|

Полки для книг |

120,0 |

|

Полки для сушилок |

40,0 |

|

Полки для легких предметов |

20,0 |

Примечания:

1. Нижний щит изделия рассматривают как полку, нагрузку выбирают в зависимости от функционального назначения изделия.

2. Верхний щит изделия рассматривают как полку для легких предметов.

В случае испытания по уровням интенсивности эксплуатации удельную нагрузку qi рекомендуется выбирать в соответствии с приложением 2.

(Измененная редакция, Изм. № 1).

2.2.3. Эксплуатационную нагрузку Qэ вычисляют с точностью до 0,5 даН.

2.2.4. Измерение линейных величин проводят с погрешностью ±1 мм.

Вычисление площадей проводят с точностью до 0,001 м2.

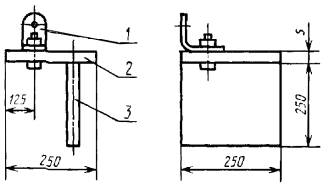

2.2.5. Нагрузку, действующую на горизонтальные элементы изделия при испытании в соответствии с черт. 3, принимают равной 1,5Qэ, где 1,5 - коэффициент запаса прочности.

2.3. Проведение испытания

2.3.1. Изделие размещают в устройстве или навешивают на стену, все горизонтальные элементы нагружают равномерно распределенной нагрузкой, как показано на черт. 3, и выдерживают 7 сут.

(Измененная редакция, Изм. № 1).

2.3.2. До и после испытания изделие осматривают и фиксируют наличие видимых дефектов - сколов, смятин, трещин конструкционного материала, нарушений в узлах соединений, поломки отдельных деталей, нарушений в узлах крепления подвесок.

2.4. Обработка результатов

2.4.1. Изделия считают выдержавшими испытания на прочность корпуса и прочность крепления подвески к корпусу, если до и после снятия нагрузки в каждом испытанном образце не будут обнаружены дефекты, указанные в п. 2.3.2.

2.4.2. Результаты испытаний оформляют протоколом (см. Приложение 1).

(Измененная редакция, Изм. № 1).

3. МЕТОД ИСПЫТАНИЯ ПРОЧНОСТИ КРЕПЛЕНИЯ ПОДВЕСКИ К КОРПУСУ ИЗДЕЛИЯ (МЕТОД 2)

Сущность метода заключается в воздействии вертикальной разрушающей нагрузки на узел крепления подвески.

3.1. Аппаратура

3.1.1. Испытательное устройство, обеспечивающее:

имитацию способа крепления изделия к стене и установку образца в требуемое схемой испытания положение:

статическое приложение нагрузки до 250 даН;

погрешность измерения величины нагрузки ±3 %;

скорость нагружения (10 ± 2) мм/мин.

(Измененная редакция, Изм. № 1).

3.1.2. Деталь, передающая нагрузку на образец узла крепления подвески, должна иметь сферическую поверхность радиусом 10 мм.

3.2. Подготовка к испытанию

3.2.1. Расчетную нагрузку (Р) в деканьютонах вычисляют по формуле

![]()

где 1,5 - коэффициент запаса прочности;

Qэ - эксплуатационная нагрузка изделия (вычисляют по формуле (1);

Qм - нагрузка от массы изделия, даН;

n - число подвесок в изделии, шт.

Qм вычисляют с точностью до 0,5 даН.

Р вычисляют с точностью до целого числа.

(Измененная редакция, Изм. № 1).

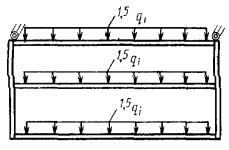

3.2.2. Образец узла крепления устанавливают на испытательном стенде так, чтобы линия действия силы Р1 проходила, как указано на черт. 4.

3.3. Проведение испытания

3.3.1. Включают стенд и производят нагружение по схеме (см. черт. 4) до разрушения узла крепления подвески.

3.3.2. Значения величин разрушающих нагрузок (Р1), полученных в ходе испытания, для каждого образца заносят в журнал произвольной формы.

(Измененная редакция, Изм. № 1).

3.4. Обработка результатов

3.4.1. Прочность крепления подвески к корпусу изделия оценивают по наименьшей величине нагрузки Р1. Результат округляют с точностью до целого числа.

3.4.2. Образцы считают выдержавшими испытания, если полученная при испытании наименьшая величина нагрузки (P1) равна или более расчетной величины (Р)

3.4.3. Результаты испытаний оформляют протоколом (см. приложение).

ПРИЛОЖЕНИЕ 1

Рекомендуемое

Наименование и адрес испытательной лаборатории (центра), данные об аккредитации

|

УТВЕРЖДАЮ _________________________________ должность руководителя ИЦ _________________________________ личная подпись и ее расшифровка |

ПРОТОКОЛ №

_____________________ испытаний _________________________________________

(вид испытаний)

1. Наименование и обозначение изделий.

2. Заявитель, юридический адрес.

3. Изготовитель, юридический адрес.

4. Основание для проведения испытаний (письмо) или акт отбора образцов (при необходимости).

5. Обозначение нормативных документов на продукцию.

6. Обозначение нормативных документов на методы испытаний.

7. Определяемые показатели.

8. Перечень испытательного оборудования, сведения о его аттестации (поверке).

9. Краткая характеристика объекта испытаний.

10. Результаты испытаний.

11. Заключение (при необходимости).

Личные подписи Расшифровка подписей

Приложение 1. (Новая редакция, Изм. № 1).

ПРИЛОЖЕНИЕ 2

Рекомендуемое

НАГРУЗКИ ДЛЯ ИСПЫТАНИЯ НАСТЕННОЙ МЕБЕЛИ В СООТВЕТСТВИИ С УРОВНЯМИ ИНТЕНСИВНОСТИ ЭКСПЛУАТАЦИИ

|

Уровни интенсивности эксплуатации мебели |

|||||

|

1 |

2 |

3 |

4 |

5 |

|

|

Прочность корпуса и крепления подвесок при удельной нагрузке, даН/м2 |

50,0 |

100,0 |

150,0 |

200,0 |

250,0 |

ПРИЛОЖЕНИЕ 3

Информационное

УРОВНИ ИНТЕНСИВНОСТИ ЭКСПЛУАТАЦИИ МЕБЕЛИ

|

Уровни интенсивности эксплуатации мебели |

|||||

|

1 |

2 |

3 |

4 |

5 |

|

|

Мебель бытовая |

|

X |

X |

X |

|

|

Складная садовая мебель и мебель для кемпингов |

|

X |

X |

|

|

|

Мебель для административных помещений (офисная, конторская) |

|

|

X |

X |

|

|

Мебель для учебных заведений |

|

|

|

X |

X |

|

Мебель для общественных помещений: |

|

|

|

|

|

|

аптек, библиотек, гостиниц, предприятий общественного питания, общежитий, предприятий бытового обслуживания, дошкольных учреждений, больниц, предприятий связи, лабораторий |

|

|

X |

X |

X |

|

для спортивных сооружений, театрально-зрелищных предприятий, залов ожидания транспортных учреждений |

|

|

|

X |

X |

Приложения 2, 3. (Введены дополнительно, Изм. № 1).

Библиография

[1] ИСО 7170.3-93* Мебель. Емкости для хранения. Методы испытания на прочность и долговечность».

* Оригинал международного стандарта находится во ФГУП «СТАНДАРТ-ИНФОРМ» Федерального агентства по техническому регулированию и метрологии.

Библиография. (Введена дополнительно, Изм. № 1).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством лесной промышленности СССР

ИСПОЛНИТЕЛИ

Л.В. Пинтус, В.П. Лебедева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 05.05.89 № 1173

3. ВВЕДЕН ВПЕРВЫЕ

4. (Иключен, Изм. № 1).

5. Стандарт полностью соответствует СТ СЭВ 6241-88

6. Ссылочные нормативные документы

|

Номер пункта, подпункта, приложения |

|

|

Вводная часть, приложение 3 |

|

|

Вводная часть |

|

|

Вводная часть |

|

|

Вводная часть |

п. 6. (Новая редакция, Изм. № 1).

СОДЕРЖАНИЕ