| Информационная система |  |

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ГИДРОПРИВОДЫ ОБЪЕМНЫЕ И СМАЗОЧНЫЕ

СИСТЕМЫ

ФИЛЬТРЫ

ПРАВИЛА ПРИЕМКИ И МЕТОДЫ ИСПЫТАНИЙ

ГОСТ 25476-82

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

РАЗРАБОТАН Министерством станкостроительной и инструментальной промышленности

ИСПОЛНИТЕЛИ

А.Я. Оксененко, Г.Ф. Ливада, Г.С. Полянская, Ю.в. Этнаер, А.И. Гольдшмидт, Б.Н. Волков, В.Н. Волков, А.М. Шолом

ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

Член Коллегии В.А. Трефилов

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 12 октября 1982 г. № 3944

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

Гидроприводы объемные и смазочные системы ФИЛЬТРЫ Правила приемки и методы испытаний Hydraulic fluid power and lubricating systems. |

ГОСТ |

Постановлением Государственного комитета СССР по стандартам от 12 октября 1982 г. № 3944 срок действия установлен

с 01.07.84

до 01.07.94

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на напорные и сливные фильтры с номинальной тонкостью фильтрации от 5 до 40 мкм, предназначенные для очистки минеральных и синтетических масел в объемных гидроприводах и смазочных системах общемашиностроительного применения, и устанавливает правила приемки и методы испытаний.

Стандарт не устанавливает методы испытаний, необходимые для проверки специальных требований (влагостойкости, ударной прочности и т.д.), устанавливаемые в стандартах или технических условиях на фильтры конкретных типов.

Стандарт не распространяется на фильтры для двигателей внутреннего сгорания и на фильтры для технологических смазочно-охлаждающих жидкостей (СОЖ).

1. ПРАВИЛА ПРИЕМКИ

1.1. Правила приемки фильтров - по ГОСТ 22976-78, ГОСТ 25277-82 и настоящему стандарту.

(Измененная редакция, Изм. № 1).

1.2. При приемо-сдаточных испытаниях, которым должен подвергаться каждый фильтр, проверяют:

внешний вид;

прочность и герметичность фильтра;

перепад давлений, при котором срабатывает индикатор загрязненности;

герметичность предохранительного клапана и перепад давлений, при котором начинается открывание предохранительного клапана.

1.3. Периодические испытания проводят не реже одного раза в два года.

Периодическим испытаниям подвергают по два фильтра каждого типоразмера на каждое значение тонкости фильтрации.

1.4. Приемочные испытания проводят в объеме приемо-сдаточных, а также проверяют:

массу;

материал деталей;

габаритные и присоединительные размеры;

гидравлическую характеристику;

номинальную тонкость фильтрации;

перепад давлений при номинальном расходе рабочей жидкости через предохранительный клапан;

грязеемкость.

(Измененная редакция, Изм. № 1).

1.5. Предварительные, периодические и типовые испытания проводят в объеме приемочных, а также проверяют:

ресурс;

установленную безотказную наработку.

(Измененная редакция, Изм. № 1).

1.6. Испытания фильтров, предназначенных для эксплуатации в условиях низких температур и в районах с тропическим климатом, следует проводить с учетом требований ГОСТ 15151-69.

2. МЕТОДЫ ИСПЫТАНИЙ

2.1. Общие положения.

2.1.1. Испытания следует проводить на стендах, которые должны иметь техническое описание по ГОСТ 2.601-68.

2.1.2. Фильтры должны быть подготовлены к испытаниям в соответствии с эксплуатационной документацией.

2.1.3. Измерения параметров - по ГОСТ 17108-79 и настоящему стандарту.

2.1.4. Погрешность измерения параметров не должна превышать при периодических, типовых и приемочных испытаниях:

±1,5 % - давления;

±1,5 % - расхода;

±2 °С - температуры;

±3 % - массы;

при приемо-сдаточных испытаниях:

±2,5 % - давления;

±2 °С - температуры.

2.1.5. При испытаниях вязкость и плотность рабочей жидкости должна находиться в пределах, указанных в стандартах или технических условиях на фильтры конкретных типов.

2.2. Проведение испытаний

2.2.1. Внешний вид следует проверять осмотром внешнего исполнения, покрытий, маркировки на соответствие требованиям ГОСТ 17411-81, ГОСТ 19099-73 и ГОСТ 15108-80.

2.2.2. Габаритные и присоединительные размеры следует измерять средствами измерений линейных и угловых величин.

2.2.3. Массу фильтра проверяют взвешиванием в сухом состоянии.

2.2.4. Материал деталей фильтров проверяют по сертификатам.

2.2.5. Проверку прочности и герметичности фильтра проводят на стенде, схема которого приведена в рекомендуемом приложении 1, под давлением рабочей жидкости 1,5 рном с выдержкой не менее 3 мин. После выдержки снижают давление рабочей жидкости до нуля.

Не допускаются утечки рабочей жидкости через уплотняющие элементы, потение наружных поверхностей корпуса фильтра.

2.3. Проверка гидравлической характеристики

2.3.1. Гидравлическую характеристику фильтра проверяют на стенде, схема которого приведена в рекомендуемом приложении 2.

2.3.2. Стенд должен обеспечивать изменение расхода от нулевого значения до значения не менее 1,5 номинального расхода Qном через фильтр.

2.3.3. Номинальная тонкость фильтрации технологического фильтра не должна быть грубее номинальной тонкости фильтрации испытуемого фильтра.

2.3.4. Испытания проводят на рабочей жидкости с вязкостью и плотностью, указанных в стандартах или технических условиях на фильтры конкретных типов. При предварительных и приемочных испытаниях гидравлическую характеристику необходимо определять при трех значениях вязкости, в том числе при (20 ± 5) мм2/с.

2.3.5. В бак заливают рабочую жидкость, удаляют из системы воздух, обеспечивают заданную вязкость и прокачивают через технологический фильтр.

После пятикратной очистки рабочей жидкости в системе измеряют перепад давлений на испытуемом фильтре в зависимости от расхода. Увеличивая значение расхода десятью приращениями от нуля до 1,2 Qном, измеряют перепад давлений. Затем повторяют испытания, уменьшая значения расхода от Qном до 0. Фиксируют средние значения результатов, полученные при увеличении и уменьшении расхода.

2.3.6. По графику или таблице находят значение номинального перепада давлений при номинальном расходе.

2.3.7. Фильтр считают выдержавшим испытания, если номинальный перепад давлений не превышает указанный в стандартах или технических условиях более чем на 5 %.

2.4.1. Испытания проводят на стенде, схема которого приведена в рекомендуемом приложении 3.

2.4.2. Испытания проводят при снятом фильтроэлементе. Вместо него устанавливают технологическую заглушку.

2.4.3. К входному отверстию фильтра подводят рабочую жидкость под давлением, соответствующим давлению открывания предохранительного клапана, при этом выходное отверстие фильтра должно быть открыто.

2.4.4. Фильтр выдерживают под соответствующими давлениями в течение времени, указанного в стандартах или технических условиях на фильтр конкретного типа.

2.4.5. Герметичность и значение перепада давлений, при котором начинается открывание предохранительного клапана, должны соответствовать значениям, указанным в стандартах или технических условиях на фильтр конкретного типа.

2.4.6. Началом открывания предохранительного клапана следует считать перепад давлений, при котором появляется струйная течь рабочей жидкости из выходного отверстия фильтра.

2.5. Проверка перепада давлений, при котором происходит срабатывание индикатора загрязненности

2.5.1. Испытания проводят на стенде, схема которого приведена в рекомендуемом приложении 4.

2.5.2. Испытания следует проводить при номинальном давлении и снятом фильтроэлементе. Вместо него устанавливают технологическую заглушку.

2.5.3. Плавно повышая перепад давлений на фильтре, фиксируют момент срабатывания индикатора загрязненности. Проверку производят не менее пяти раз; при приемо-сдаточных испытаниях проверку допускается производить один раз.

2.5.4. Значение перепада давлений, при котором происходит срабатывание индикатора загрязненности, должно соответствовать значению, указанному в стандартах или технических условиях на фильтр конкретного типа.

2.5.5. При приемо-сдаточных испытаниях допускается производить проверку по методике, изложенной в п. 2.4.

2.6.1. Испытания проводят на стенде, схема которого приведена в рекомендуемом приложении 5.

2.6.2. Испытания проводят при снятом фильтроэлементе. Вместо него устанавливают технологическую заглушку.

2.6.3. Испытания проводят при номинальном давлении пропусканием рабочей жидкости с номинальным расходом через предохранительный клапан не менее двух раз.

2.6.4. Значение перепада давлений, при котором через предохранительный клапан проходит рабочая жидкость с номинальным расходом, не должно быть более значения, указанного в стандартах или технический условиях на фильтр конкретного типа.

2.7. Проверка номинальной тонкости фильтрации

2.7.1. Проверку номинальной тонкости фильтрации следует проводить по методике, изложенной в ГОСТ 25277-82.

(Измененная редакция, Изм. № 1).

2.8. Проверка ресурса

2.8.1. Испытания проводят на стенде, схема которого приведена в рекомендуемом приложении 5.

2.8.2. Испытания проводят при давлении, изменяющемся циклично в соответствии с рекомендуемым приложением 6. После отработки циклов нагружения, число которых указано в стандартах или технических условиях на фильтр конкретного типа, разрушение фильтра не допускается.

2.9. Проверка наработки до отказа

2.9.1. Испытания проводят на стенде, схема которого приведена в рекомендуемом приложении 7.

2.9.2. Испытания проводят при снятом фильтроэлементе. Вместо него устанавливают технологическую заглушку.

2.9.3 Испытания проводят при номинальном давлении цикличным изменением перепада давления. Циклограмма приведена в рекомендуемом приложении 8.

2.9.4. Число срабатываний индикатора и предохранительного клапана должно соответствовать указанному в стандартах или технических условиях на фильтры конкретных типов.

2.10. Испытания индикатора и предохранительного клапана по методикам, приведенным в пп. 2.4 - 2.6 и 2.9 допускается проводить отдельно от фильтра.

2.11. Испытания по пп. 2.4 - 2.6 и 2.9 проводят для фильтров с индикаторами загрязненности и предохранительными клапанами.

2.12. Испытания встраиваемых фильтров следует проводить в технологическом корпусе.

2.13. Проверка грязеемкости

2.13.1. Испытания проводят на стенде, схема которого приведена в приложении 9.

Испытания проводят при постоянном номинальном расходе жидкости через фильтр.

Рабочий объем системы устанавливают, пользуясь таблицей приложения 10.

2.13.2. Погрешность измерения параметров не должна превышать: ±1 % - для давления, расхода и объема, ±1 °С для температуры и ±2 мг для массы.

2.13.3. Перед испытанием рабочая жидкость должна быть очищена технологическим фильтром с номинальной тонкостью фильтрации равной или меньшей тонкости фильтрации испытуемого фильтра.

Очистку производят до тех пор, пока перепад давлений на технологическом фильтре будет оставаться постоянным в течение 5 мин. Общее время очистки должно быть не менее 30 мин.

2.13.4. Для фильтров с номинальной тонкостью фильтрации более 25 мкм, а также для сетчатых фильтров отбирают (см. приложение 11), пользуясь пробоотборником, из гидросистемы стенда 150 - 200 мл очищенной рабочей жидкости в герметично закрывающуюся емкость.

2.13.5. Рабочую жидкость в гидросистеме испытательного стенда подогревают дросселированием до значения tmаx, равного tном. + 20 °С, но не более 70 ºС.

За номинальную температуру tном. следует принимать рабочую температуру гидросистемы, указанную в стандартах или технических условиях на конкретные виды фильтров.

Значения перепада давлений на фильтре измеряют при температуре tmаx, a затем последовательно при остывании гидросистемы через каждые 3 - 4 ºС до температуры рабочей жидкости до tmin равной tном. - 20 ºС, но не менее 20 ºС. Аналогичные измерения проводят при повышении температуры от tmin до tmаx.

По результатам измерений строят номограмму зависимости перепада давлений на фильтре от температуры (см. приложение 12).

В одну из отобранных порций рабочей жидкости вводят навеску искусственного загрязнителя с таким расчетом, чтобы при введении в стенд этой порции концентрация загрязнителя не превышала 10 мг/л.

В качестве искусственного загрязнителя применять кварцевую пыль с удельной поверхностью 10500 см2/г по ГОСТ 8002-80 для фильтров с номинальной тонкостью фильтрации не более 25 мкм и с удельной поверхностью 5600 см2/г по ГОСТ 14146-88 для фильтров с номинальной тонкостью фильтрации 40 мкм и грубее.

Добиваются равномерного распределения загрязнителя в отобранной порции рабочей жидкости, пользуясь лабораторной мешалкой.

Загрязненную порцию рабочей жидкости вводят в бак испытательного стенда в течение 2 - 3 мин при работающей гидросистеме. Опорожненную емкость ополаскивают второй порцией чистой жидкости, отобранной из гидросистемы стенда по п. 2.13.4, и вновь выливают ее в бак.

2.13.8. Повторяют процедуру введения искусственного загрязнителя по п. 2.13.6 с последующим измерением температуры л перепада давлений на фильтре по п. 2.13.7 до тех пор, пока последний не достигнет значения предельного перепада давлений, указанного в стандартах или технических условиях на конкретные виды фильтров.

2.13.9. Для фильтров с номинальной тонкостью фильтрации более 25 мкм, а также для сетчатых фильтров отбирают из гидросистемы пробу рабочей жидкости согласно приложению 11.

2.13.10. Строят график зависимости перепада давлений на фильтре от массы внесенного загрязнителя по результатам испытаний по пп. 2.13.6 - 2.13.8, приведя измеренные значения перепадов давлений к номинальной температуре, пользуясь графиком, построенным по результатам измерений по п. 2.13.5.

2.13.11. Для фильтров с номинальной тонкостью фильтрации более 25 мкм, а также для сетчатых фильтров проводят обработку проб, отобранных из гидросистемы по пп. 2.13.4 и 2.13.9 в соответствии с приложением 11.

2.13.12. Вычисляют грязеемкость по формулам.

Если отбор и обработка проб по п. 2.13.11 не проводилась:

G = M×n,

где М - масса навески введенного загрязнителя, мг;

n - количество навесок, внесенных при измерении перепада давлений от начального до предельного, указанного в стандартах или технических условиях на конкретные виды фильтров.

Если отбор и обработка проб по п. 2.13.11 проводилась:

![]() ,

,

где С2 и C1 - масса механических примесей в пробах жидкости, отобранных по пп. 2.13.4 и 2.13.9, мг;

W - объем жидкости в гидросистеме стенда, л;

DW - объем пробы жидкости, л.

Проведение испытаний с отбором и обработкой проб по п. 2.13.9 повышает точность определения грязеемкости на 2 - 5 %.

2.13.13. Испытания по определению грязеемкости проводят не менее трех раз для фильтроэлементов одного типоразмера. Среднее значение грязеемкости определяют по формуле

.

.

Результаты считают удовлетворительными при коэффициенте вариации не более 10 %. При большей величине отклонений грязеемкости от среднего значения, число испытуемых фильтроэлементов следует увеличить до 5 шт.

(Введен дополнительно, Изм. № 1).

3. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

3.1. Оформление результатов периодических, приемочных, предварительных и типовых испытаний - по ГОСТ 22976-78.

3.2. Результаты приемо-сдаточных испытаний следует оформлять в журнале приемо-сдаточных испытаний, где должно быть указано число испытанных фильтров каждого типоразмера, число фильтров, не прошедших испытания, с указанием типоразмера и показателей, не соответствующих стандартам или техническим условиям.

3.3. Результаты испытаний по определению грязеемкости должны быть занесены в таблицу, форма которой приведена в приложении 13.

(Введен дополнительно, Изм. № 1).

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

4.1. При проведении испытаний следует соблюдать требования безопасности, установленные ГОСТ 16028-70.

4.2. Условия на рабочих местах должны удовлетворять требованиям ГОСТ 12.1.003-76, ГОСТ 12.1.004-76.

4.3. Рабочие места должны соответствовать требованиям ГОСТ 12.2.032-78 и ГОСТ 12.2.033-78.

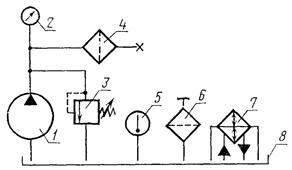

ПРИЛОЖЕНИЕ 1

Рекомендуемое

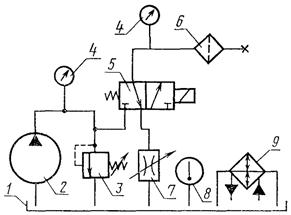

Схема стенда для испытания фильтров на прочность и герметичность

1 - насос; 2 - манометр; 3 - предохранительный клапан; 4 - испытуемый фильтр; 5 - термометр; 6 - сапун; 7 - теплообменный аппарат; 8 - гидробак

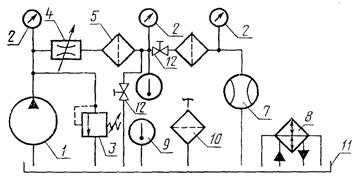

ПРИЛОЖЕНИЕ 2

Рекомендуемое

Схема стенда для проверки гидравлической характеристики испытуемого фильтра

1 - насос; 2 - манометр; 3 - предохранительный гидроклапан; 4 - дроссель;

5 - технологический фильтр; 6 - испытуемый фильтр; 7 - расходомер; 8 - теплообменный аппарат; 9 - термометр; 10 - сапун; 11 - гидробак; 12 - кран

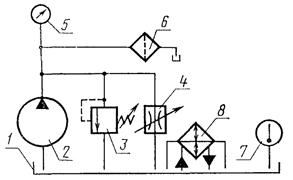

ПРИЛОЖЕНИЕ 3

Рекомендуемое

Схема стенда для проверки срабатывания предохранительного клапана

1 - гидробак; 2 - насос; 3 - предохранительный гидроклапан; 4 - дроссель; 5 - манометр; 6 - испытуемый фильтр; 7 - термометр; 8 - теплообменный аппарат

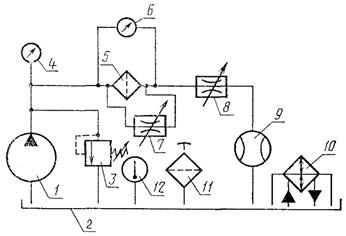

ПРИЛОЖЕНИЕ 4

Рекомендуемое

Схема стенда для проверки срабатывания индикатора загрязненности

1 - насос; 2 - гидробак; 3 - предохранительный гидроклапан; 4 - манометр; 5 - испытуемый фильтр; 6 - дифманометр; 7 - дроссель; 8 - дроссель; 9 - расходомер; 10 - теплообменный аппарат; 11 - сапун; 12 - термометр

ПРИЛОЖЕНИЕ 5

Рекомендуемое

Схема стенда для ресурсных испытаний фильтра

1 - гидробак; 2 - насос; 3 - предохранительный клапан; 4 - манометр; 5 - гидрораспределитель; 6 - испытуемый фильтр; 7 - дроссель; 8 - термометр; 9 - теплообменный аппарат

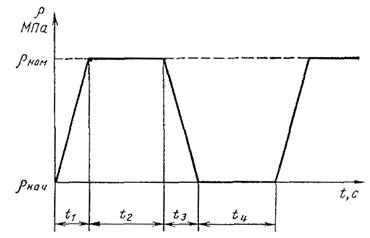

ПРИЛОЖЕНИЕ 6

Рекомендуемое

Циклограмма нагружения корпуса фильтра при ресурсных испытаниях

![]() с;

с;

![]() c;

c;

![]() ;

;

![]()

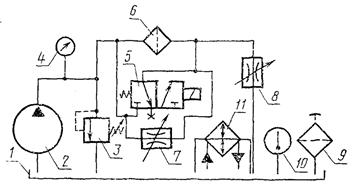

ПРИЛОЖЕНИЕ 7

Рекомендуемое

Схема стенда для испытания индикатора и предохранительного клапана фильтра на наработку до отказа

1 - гидробак; 2 - насос; 3 - предохранительный клапан: 4 - манометр; 5 - гидрораспределитель; 6 - испытуемый фильтр; 7, 8 - дроссели; 9 - сапун; 10 - термометр; 11 - теплообменный аппарат

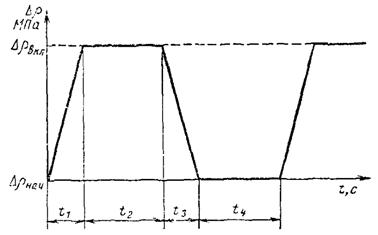

ПРИЛОЖЕНИЕ 8

Рекомендуемое

Циклограмма изменения перепада давлений на испытуемом индикаторе и предохранительном клапане при испытании на наработку до отказа

![]() с;

с;

![]() с;

с;

![]()

ПРИЛОЖЕНИЕ 9

Рекомендуемое

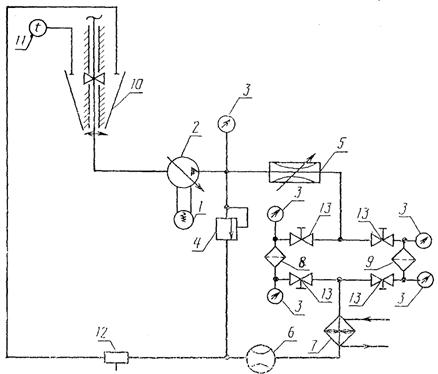

СХЕМА СТЕНДА ДЛЯ ОПРЕДЕЛЕНИЯ ГРЯЗЕЕМКОСТИ ФИЛЬТРОВ

1 - электродвигатель; 2 - гидронасос; 3 - манометр; 4 - предохранительный клапан; 5 - дроссель; 6 - расходомер; 7 - теплообменник; 8 - испытуемый фильтр; 9 - технологический фильтр; 10 - бак; 11 - термометр; 12 - пробоотборник; 13 - вентиль

(Введено дополнительно, Изм. № 1).

ПРИЛОЖЕНИЕ 10

Обязательное

ТАБЛИЦА

для определения объема гидросистемы испытательного стенда

|

Расход через фильтр, л/мин, не более |

Объем системы, не менее % расхода через фильтр |

|

20 |

25 |

|

50 |

20 |

|

100 |

15 |

|

200 |

12 |

|

400 |

10 |

(Введено дополнительно, Изм. № 1).

ПРИЛОЖЕНИЕ 11

Справочное

Последовательность отбора и обработки проб

1. Конструкция пробоотборника - по ИСО 4021.

2. Пробоотборник устанавливают в сливной гидролинии стенда в соответствии с приложением 9.

3. Отбор проб производят из работающей гидросистемы.

4. Емкость для пробоотборника должна быть вымыта жидким моющим средством и ополоснута сначала дистиллированной водой, а затем химически чистым бензином.

5. Определение весовой концентрации загрязнителя в пробах должно производиться по ГОСТ 6370-83, ГОСТ 14146-79.

6. Допускается определять содержание загрязнителя в пробах с помощью счетчиков частиц.

(Введено дополнительно, Изм. № 1).

ПРИЛОЖЕНИЕ 12

Рекомендуемое

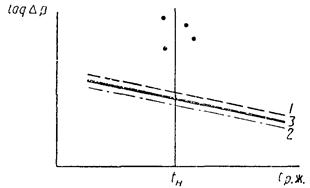

Зависимость перепада давления на фильтре от температуры

1 - остывание; 2 - нагрев; 3 - среднее значение

Черт. 1

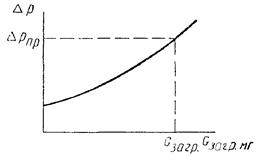

Зависимость перепада давления на фильтре от количества загрязнителя

Черт. 2

(Введено дополнительно, Изм. № 1).

ПРИЛОЖЕНИЕ 13

Рекомендуемое

ТАБЛИЦА

для оформления результатов испытаний фильтров на определение грязеемкости

|

№ № пп. |

G, масса навески загрязнителя |

tº |

Qном. |

р1 |

р2 |

DР |

Примечание. Р1 - давление на входе в фильтр;

Р2 - давление на выходе из фильтра;

DР = Р1-Р2

(Введено дополнительно, Изм. № 1).

СОДЕРЖАНИЕ