| Информационная система |  |

ГОСТ 23.223-97

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ОБЕСПЕЧЕНИЕ ИЗНОСОСТОЙКОСТИ ИЗДЕЛИЙ

МЕТОД ОПРЕДЕЛЕНИЯ ТРИБОТЕХНИЧЕСКИХ СВОЙСТВ

КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ ПРИ ВЗАИМОДЕЙСТВИИ

С ВОЛОКНИСТОЙ МАССОЙ

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

МИНСК

Предисловие

1 РАЗРАБОТАН Российской Федерацией

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 11 от 25 апреля 1997 г.)

За принятие проголосовали:

|

Наименование национального органа по стандартизации |

|

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Белоруссия |

Белстандарт |

|

Республика Казахстан |

Казгосстандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикский государственный центр по стандартизации, метрологии и сертификации |

|

Туркменистан |

Туркменглавгосинспекция |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

3 Постановлением Государственного комитета Российской Федерации по стандартизации, метрологии и сертификации от 26 декабря 1997 г. № 438 межгосударственный стандарт ГОСТ 23.223-97 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 1998 г.

4 ВЗАМЕН ГОСТ 23.223-85

5 ПЕРЕИЗДАНИЕ

ГОСТ 23.223-97

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Обеспечение износостойкости изделий Метод

определения триботехнических свойств конструкционных материалов Products wear resistance assurance. |

Дата введения 1998-07-01

1 Область применения

Настоящий стандарт распространяется на металлические и неметаллические материалы и покрытия и устанавливает метод определения триботехнических свойств - сил трения, предельно допустимых нагрузок, скоростей скольжения при взаимодействии с волокнистым материалом (волокнистой массой), например хлопком-сырцом.

По триботехническим характеристикам определяют:

- способность выбранного материала и покрытий работать с конкретной волокнистой массой;

- наиболее предпочтительный материал или покрытие;

- оптимальные режимы работы;

- работоспособность и безопасность машин и оборудования при взаимодействии с определенными видами волокнистой массы.

Метод следует использовать при невозможности или нецелесообразности натурных испытаний машин и оборудования, взаимодействующих с волокнистой массой, по технико-экономическим критериям

2 Нормативные ссылки

В настоящем стандарте использована ссылка на ГОСТ 27674-88 Трение, изнашивание и смазка. Термины и определения

3 Определения

В настоящем стандарте применяются следующие термины с соответствующими определениями.

Волокно - протяженные гибкие и прочные тела с очень малыми поперечными сечениями.

Примечание - Различают волокна:

натуральные (природные);

растительного происхождения - хлопок, лен, джут и др.;

животного - шерсть, шелк;

минерального - асбест;

химические:

искусственные - получаемые из органических природных высокомолекулярных соединений;

синтетические - получаемые из синтетических полимеров.

Волокнистая масса - совокупность неупорядоченных по взаимному расположению волокон.

Остальные термины - по ГОСТ 27674.

4 Сущность метода

Сущность метода состоит в том, что трение волокнистого материала осуществляют о торцевую поверхность дискового образца из исследуемого материала при ряде заданных значений давления р прижима и скорости v скольжения, измеряют значения силы трения, температуры образца и электростатического заряда на волокнистой массе, по которым судят о диапазоне допустимых значений р и v и работоспособности испытуемого материала.

5 Аппаратура и материалы

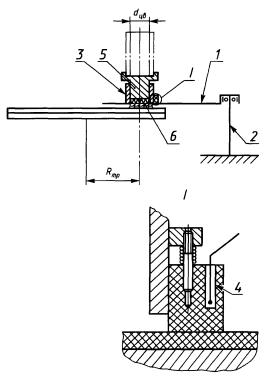

5.1 Установка для испытания (рисунки 1 и 2) должна отвечать следующим основным требованиям:

- давление на волокнистую массу создает поршень массой (0,45 ± 0,01) кг, расположенный в цилиндрическом коробе. Расстояние от оси короба 3 (рисунок 2) до оси вращения должно быть не менее 240 мм;

1 - опорный подвижный диск; 2 - образец; 3 - редуктор; 4 - приводной электродвигатель; 5 - цилиндрический короб; 6 - блок тарировочного устройства; 7 - тензобалка; 8 - тахометр; 9 - испытуемая волокнистая масса; 10 - груз; 11 - тарировочный груз

Рисунок 1 - Схема испытаний и тарировки

- силу трения регистрируют тензодатчики, расположенные на тензобалке тензоусилителя, и осциллограф;

- плотность трибоэлектрических зарядов определяют измерением потенциала электрометром;

- температуру в зоне трения измеряют потенциометром по показателям термоэлектрического преобразователя (термопары), установленного в скользящих углеграфитовых элементах;

- скорость скольжения при трении регулируют изменением частоты вращения электродвигателя.

5.2 Стенд для испытаний должен обеспечивать:

- прижатие волокнистого материала массой (50 ± 2) г к образцу по круговой площадке диаметром 80 мм давлением в диапазоне 0,001 - 0,05 МПа;

- частоту вращения дискового образца, обеспечивающую скорость скольжения центра площадки контакта волокнистой массы с образцом в диапазоне 0,5 - 10 м × с-1 с шагом 0,5 м × с-1 с погрешностью ±5 %;

- непрерывную регистрацию момента сил трения от 0 до 1962 Н см (от 0 до 200 кгс × см);

1 - стрела; 2 - вертикальная ось; 3 - цилиндрический короб диаметром dцв; 4 - скользящий элемент (медный электрод); 5 - поршень; 6 - волокнистая масса

Рисунок 2 - Нагрузочная система испытаний установки

- среднеквадратическое отклонение при оценке случайной погрешности моментоизмерителя (при статической градуировке) не более 4 % измеряемого значения;

- измерение частоты вращения подвижного образца от 10 до 420 мин-1 с погрешностью не более 5 % установленного значения;

- измерение температуры подвижного образца в зоне трения до 150 °С с применением автоматического электронного потенциометра класса точности не ниже 0,5 и скользящего элемента с встроенным в него термоэлектрическим преобразователем;

- напряжение статического электричества на волокнистом материале в процессе трения непрерывно измеряют в диапазоне 10 - 30000 В с погрешностью не более 5 % измеряемого значения;

- измерение суммарной электрической емкости системы трения и измерительной системы не более (60 ± 10) пФ с погрешностью не более 5 % измеряемого значения.

5.3 Весы лабораторные 3-го класса точности с наибольшим пределом взвешивания 200 г.

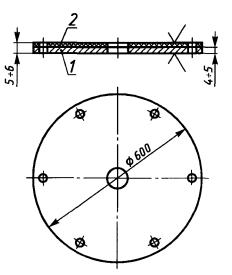

1 - стальной диск; 2 - испытуемое покрытие

Рисунок 3 - Образец исследуемого материала

5.4 Медный электрод (см. рисунок 2) для измерения напряжения статического электричества на волокнистой массе должен одновременно служить для фиксации волокнистой массы, не допуская ее перекатывания в процессе испытаний.

5.5 Образец должен быть электрически изолирован от станины испытательного прибора, сопротивление изоляции должно быть не менее 10 мОм, электрическая прочность не менее 30000 В × см-1.

5.6 Зазор между образцом и коробом должен быть не более 1 мм. Образец исследуемого материала изготовляют в соответствии с рисунком 3.

5.7 Шероховатость рабочей поверхности образца должна соответствовать условию

Rz £ 0,4dcp,

где dcp - средний диаметр волокна, мм.

Направление и форма шероховатости должны соответствовать технологии изготовления изделий, моделируемых при испытаниях.

5.8 Давление прижатия углеграфитового элемента (0,002 ± 0,001) МПа.

5.9 Для испытаний применяют трибометр, схема которого приведена в приложении А.

6 Подготовка к испытаниям

6.1 Подготавливают порции волокнистого материала массой (50 ± 2) г, однородного по влажности, засоренности и другим основным показателям, предусмотренным в НД на данный материал.

6.2 Образец устанавливают в соответствии с рисунком 1.

6.3 Короб устанавливают в соответствии с 5.2 и приложением А и помещают в него подготовленную порцию волокнистого материала.

6.4 Производят приработку испытуемого образца последовательно под нагрузками, обеспечивающими минимальное и максимальное давления в сочетании с минимальными и максимальными скоростями скольжения в соответствии с 5.2. На каждом режиме прирабатывают не менее 60 с или до стабилизации коэффициента трения. В процессе приработки окончательно отлаживают измерительную аппаратуру.

Примечание - Нагрузка задается суммарной массой грузов на поршне с самого поршня. Минимальное давление 0,001 МПа обеспечивается массой поршня без грузов.

7 Проведение испытаний

Порядок проведения испытаний определяется в зависимости от цели испытания.

7.1 Выбор режимов работы пар трения «поверхность - волокнистая масса»

7.1.1 Для оценки способности выбранного материала и (или) покрытия работать с конкретными видами волокнистой массы определяют предельные значения давления р и скорости скольжения v, при которых еще не имеет место увеличение коэффициента трения f, температуры и электростатического заряда. В зависимости от вида исследуемого материала и вида волокнистой массы за критерий выбора принимают одну или две из вышеназванных характеристик.

7.1.2 Устанавливают частоту п, мин-1, вращения образца, исходя из необходимой скорости скольжения v, м × с-1, и расстояния Rтр, мм, от оси вращения до оси короба (рисунок 2), определяя ее по формуле

![]() (1)

(1)

7.1.3 Помещают в короб порцию волокнистой массы, опускают поршень и создают необходимое давление в соответствии с 5.2.

7.1.4 Испытания проводят по 7.1.2 и 7.1.3, непрерывно регистрируя при этом силу трения, температуру и электростатический заряд не менее 60 с после стабилизации измеряемых величин.

7.1.5 Испытания для тех же значений р и v в соответствии с 5.2 повторяют не менее трех раз для другого образца. Перед проведением каждого повторного испытания с поверхности образца снимают остаточные трибоэлектрические заряды заземлением электродов. Повторное использование порции волокнистой массы не допускается.

7.1.6 Испытания (7.1.2 - 7.1.4) повторяют для других значений р и v.

7.1.7 Результаты измерения силы трения, напряжения и емкости, средние за время не менее 30 с трения, регистрируют в протоколе испытаний. Форма протокола приведена в приложении Б.

7.1.8 Для каждого сочетания р и v по результатам повторных испытаний вычисляют средние значения силы F стабилизированного трения, напряжения U и суммарной емкости Сå.

Средний коэффициент f трения рассчитывают по формуле

![]() (2)

(2)

Среднюю плотность электростатических зарядов вычисляют по формуле

7.1.9 По результатам расчетов строят график зависимости f от произведения pv, оценивают значение pv, при котором начинается увеличение f, и принимают его за искомый режим работы. Если необходимо учитывать температуру и электростатический заряд, то строят графики зависимости pv-t, pv-q. В этом случае за искомое pv принимают минимальное значение pv, определяемое по трем графикам.

7.2 Выбор материала образца и (или) покрытия по триботехническим характеристикам

7.2.1 Вид материала или покрытия выбирают для каждого сравниваемого материала в последовательности, указанной в 7.1.1 - 7.1.8.

7.2.2 За наилучший вид материала (покрытия) принимают такой, который в соответствии с 7.1.9 имеет максимальное значение.

7.3 Контроль работоспособного состояния пары трения «поверхность - волокнистая масса»

7.3.1 Контроль работоспособного состояния пары трения «поверхность - волокнистая масса» сводится к оценке стабильного коэффициента трения и температуры при заданных значениях р, v и конкретной волокнистой массе.

По заданному v по формуле (1) определяют частоту вращения образца, устанавливают требуемое давление р и проводят подготовку к испытаниям в соответствии с разделом 6.

Испытания проводят в течение 60 с и определяют значения f и t. Если эти значения стабильные, исследуемую пару трения считают работоспособной.

ПРИЛОЖЕНИЕ А

(рекомендуемое)

Принципиальная схема трибометра

Схема испытательного прибора - трибометра приведена на рисунке А.1.

Испытуемый дисковый образец 6 устанавливают на опорном диске 5, приводимом во вращение от электродвигателя постоянного тока 1 через редуктор 3. Необходимое давление на волокнистую массу поршнем 11 в цилиндрическом коробе 10, установленном на стреле 9, которая имеет возможность поворачиваться на оси 8 под действием силы трения. Силу трения регистрируют при помощи тензодатчиков 20 на тензобалке тензоусилителя 21 и осциллографа 22. Плотность трибоэлектрических зарядов определяют, измеряя потенциал электрометром 15 при помощи металлических электродов 12. Температуру в зоне трения измеряют потенциометром 17 по показаниям термоэлектрического преобразователя (термопары), установленного в скользящих углеграфитовых элементах 13. Скорость скольжения при трении регулируют изменением частоты вращения электродвигателя при помощи регуляторов 2.

1 - электродвигатель постоянного тока; 2 - тонкий и грубый регуляторы частоты вращения электродвигателя; 3 - редуктор; 4 - приводной вал (шпиндель); 5 - опорный диск; 6 - испытуемый дисковый образец с покрытием; 7 - изоляционная прокладка; 8 - ось; 9 - стрела; 10 - цилиндрический короб; 11 - поршень; 12 - электрод - направляющий; 13 - углеграфитовый термоизмерительный элемент; 14 - измеритель емкости; 15 - электрометр; 16 - добавочная емкость; 17 - потенциометр; 18 - термостат; 19 - трос; 20 - тензобалка с тензодатчиками; 21 - тензоусилитель; 22 - осциллограф; 23 - покрытие

Рисунок А.1

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

Форма протокола испытаний

Дата _____________________________ Исполнитель ________________

|

Испытуемый материал |

ГОСТ, ТУ |

Твердость НВ или микротвердость |

|

|

|

|

|

Разновидность и сорт массы |

Средний диаметр волокна, мкм |

Засоренность, % |

Влажность, % |

Температура воздуха |

|

|

|

|

|

|

Результаты измерений коэффициента трения

|

Давление р, МПа |

Скорость скольжения v, м × с-1 |

||||||||||

|

0,5 |

1,0 |

2,0 |

3,0 |

4,0 |

5,0 |

6,0 |

7,0 |

8,0 |

9,0 |

10,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Результаты измерений плотности трибоэлектрического заряда

|

Давление р, МПа |

Скорость скольжения v, м × с-1 |

||||||||||

|

0,5 |

1,0 |

2,0 |

3,0 |

4,0 |

5,0 |

6,0 |

7,0 |

8,0 |

9,0 |

10,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Результаты измерений температуры в зоне трения

|

Давление р, МПа |

Скорость скольжения v, м × с-1 |

||||||||||

|

0,5 |

1,0 |

2,0 |

3,0 |

4,0 |

5,0 |

6,0 |

7,0 |

8,0 |

9,0 |

10,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ключевые слова: износостойкость, триботехнические свойства, конструкционные материалы, волокнистая масса, площадь контакта

СОДЕРЖАНИЕ