| Информационная система |  |

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Обеспечение износостойкости изделий Метод

испытания материалов на износостойкость Ensuring of wear resistance of

products. |

ГОСТ |

Постановлением Государственного комитета СССР по стандартам от 29 ноября 1979 г. № 4578 дата введения установлена

Настоящий стандарт распространяется на металлические материалы и металлические покрытия и устанавливает метод их испытаний на абразивное изнашивание при трении о нежестко закрепленные абразивные частицы.

Стандарт не распространяется на материалы и покрытия твердостью более 1400 HV и на пористые материалы со средним размером пор более 0,1 мм, а также на материалы и покрытия с твердостью, изменяющейся на глубине 0,3 мм более чем на 10 %.

Сущность метода состоит в том, что при одинаковых условиях производят трение образцов исследуемого и эталонного материалов об абразивные частицы, подаваемые в зону трения и прижимаемые к образцу вращающимся резиновым роликом, измеряют износ образцов испытуемого и эталонного материалов, а износостойкость испытуемого материала оценивают путем сравнения его износа с износом эталонного образца.

1. ПРИБОРЫ И МАТЕРИАЛЫ

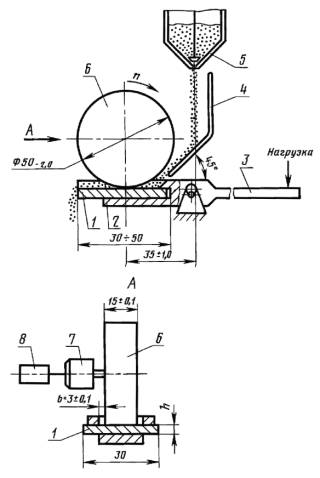

Схема испытательной установки приведена на чертеже. Испытания проводят на испытательной установке, содержащей привод 7, обеспечивающий вращение вокруг горизонтальной оси резинового ролика 6, образцедержатель 2, рычаг 3, прижимающий образец 1 к ролику, устройство 5, дозирующее подачу абразивных частиц в зону трения по направляющему лотку 4, устройство 8 для контроля суммарного количества оборотов ролика в процессе испытаний.

Диаметр ролика должен быть в диапазоне 48 - 50 мм, ширина ролика - (15 ± 0,1) мм, твердость материала ролика - 78 - 85 ед. по ГОСТ 263-75, относительное остаточное удлинение материала ролика при разрыве - 15 % - 20 % по ГОСТ 270-75, угол наклона направляющего лотка - (45 ± 2)°, торцевые зазоры между стенками образцедержателя и роликом - b = (3,0 ± 0,1) мм. Непараллельность оси ролика рабочей поверхности образца - не более 0,1 мм.

Абразивный материал - электрокорунд зернистостью 16-П по ГОСТ 3647-80 с относительным содержанием влаги не более 0,15 % - используют при общей сравнительной оценке износостойкости.

При оценке износостойкости в конкретных условиях изнашивания допускается использовать абразивный материал, соответствующий материалу, воздействующему при эксплуатации, но с размером зерен не более 1,0 мм.

В этом случае характеристики абразивного материала приводят в протоколах испытаний. При применении стандартного абразивного материала указывают номер соответствующего стандарта. При применении нестандартного абразивного материала в протоколе испытаний указывают вид абразивного материала, месторождение, максимальный и минимальный размер зерен абразивного материала, их твердость, среднюю удельную поверхность частиц и другие данные, необходимые для идентификации абразивного материала.

Повторное использование абразивного материала не допускается.

Образцы исследуемых и эталонных материалов изготовляют в виде пластин шириной 30, длиной 30 - 50 мм и толщиной h не менее 1 мм с допусками на размеры по 7-му классу точности по ГОСТ 24642-81, ГОСТ 24643-81 и шероховатостью рабочей поверхности не ниже 7-го класса по ГОСТ 2789-73. Допускается повторное использование испытанных образцов в участках, не подвергшихся изнашиванию, а также после удаления механической или иной обработкой следов изнашивания, образованных в результате предыдущих испытаний.

Примечание. При необходимости проведения испытаний образца толщиной менее 1 мм для установки зажима образца допускается применение плоской стальной прокладки.

Эталонные образцы изготовляют из стали 45 по ГОСТ 1050-88 в отожженном состоянии с 190 - 200 HV.

Износ испытуемых и эталонных образцов определяют путем взвешивания до и после испытаний с погрешностью не более 0,1 мг. Потеря массы образца вследствие изнашивания при испытаниях должна составлять не менее 5 мг.

Промывочные жидкости:

бензин по НТД;

ацетон по ГОСТ 2768-84.

2. ПОДГОТОВКА К ИСПЫТАНИЯМ

2.1. Перед испытаниями определяют твердость образцов по ГОСТ 2999-75. Отобранные образцы маркируют клеймением на нерабочих поверхностях.

2.2. Перед испытаниями проводят приработку ролика трением его о поверхность шлифовальной шкурки типа 2 по ГОСТ 6456-82 зернистостью 8-П по ГОСТ 3647-80, закрепленной в образцедержателе на плоской стальной пластине. Приработку проводят при нагрузке на ролик (22 ± 1) Н до полного прилегания к поверхности по всей длине образующей ролика.

После приработки ролик промывают в ацетоне, указанном в разд. 1.

На рабочей поверхности ролика после приработки не допускаются отличимые невооруженным глазом риски.

2.3. Проверяют влажность абразивного материала по ГОСТ 5382-91 и при необходимости доводят ее до соответствия требованиям разд. 1.

2.4. Образцы последовательно промывают жидкостями, указанными в разд. 1, просушивают на воздухе и взвешивают.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3.1. Образец устанавливают в образцедержателе испытательной установки.

3.2. Прижимают образец рычагом 3 (см. чертеж) к ролику с усилием (44,1 ± 0,25) Н.

3.3. Ролик приводят во вращение в направлении, указанном на чертеже, с частотой п = (60 ± 2) мин-1 (об/мин). Включают дозирующее устройство, обеспечивающее непрерывную подачу абразивного материала в зону трения.

Непрерывность подачи абразивного материала в процессе испытаний контролируют по наличию абразивного материала по всей ширине ролика.

3.4. Испытания образца из исследуемого материала продолжают в течение времени, соответствующего количеству оборотов ролика, указанному в таблице. Испытания образца из эталонного материала проводят при 600 оборотах ролика. Отсчет оборотов проводят от момента начала подачи абразивного материала.

|

Количество оборотов ролика |

|

|

До 400 |

600 |

|

400 - 800 |

1800 |

|

Более 800 |

3600 |

3.5. По окончании испытаний останавливают привод, снимают нагрузку, освобождают образец, промывают последовательно в промывочных жидкостях и взвешивают в соответствии с требованиями разд. 1. При износе образца менее 5 мг устанавливают новый образец и испытания проводят в соответствии с пп. 3.1 - 3.5 в течение времени, соответствующего удвоенному количеству оборотов ролика. При установке и съеме образцов не допускается повреждение их поверхностей.

3.6. Испытание образца из эталонного материала проводят в соответствии с пп. 3.1 - 3.5.

3.7. Результаты взвешивания образцов до и после испытаний заносят в протокол.

3.8. Испытания повторяют для 3 испытуемых и 3 эталонных образцов. При испытаниях пористых неоднородных сплавов, спеченных материалов и неоднородных наплавок проводят испытания 5 испытываемых и 3 эталонных образцов.

3.9. Среднеарифметическое значение потери массы эталонных образцов по результатам испытаний в соответствии с пп. 3.1 - 3.8 должно находиться в пределах (67 ± 6,1) мг.

Если среднеарифметическое значение потери массы выходит за эти пределы, то проверяют правильность выполнения условий испытаний и после приведения их в соответствие с указанными требованиями повторяют испытания.

3.10. После каждых 12 испытаний проверяют наружный диаметр ролика и при диаметре менее 48 мм его заменяют. Для нового ролика производят приработку в соответствии с п. 2.2.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

4.1. По результатам взвешивания

образцов до и после испытаний определяют среднеарифметическое значение потери

массы ![]() эталонных образцов и

среднеарифметическое значение

эталонных образцов и

среднеарифметическое значение ![]() потери массы образцов

исследуемого материала по формулам:

потери массы образцов

исследуемого материала по формулам:

где gэi, gиi - значение потерь массы при испытаниях эталонных образцов и образцов исследуемого материала, г;

т - количество образцов исследуемого материала.

Относительную износостойкость (Kи) исследуемого материала вычисляют по формуле

![]()

где rэ, rи - плотности эталонного и исследуемого материалов, г/см2;

Nэ, Nи - количество оборотов ролика при испытаниях эталонного и исследуемого материалов.

Результаты расчетов заносят в протокол. Указанные вычисления проводят с погрешностью не более 0,0001 г.

СОДЕРЖАНИЕ