| Информационная система |  |

ГОСТ 19440-94

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОРОШКИ МЕТАЛЛИЧЕСКИЕ

ОПРЕДЕЛЕНИЕ НАСЫПНОЙ ПЛОТНОСТИ

Часть 1. МЕТОД С ИСПОЛЬЗОВАНИЕМ ВОРОНКИ.

Часть 2. МЕТОД ВОЛЮМОМЕТРА СКОТТА

МЕЖГОСУДАРСТВЕННЫЙ

СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Институтом проблем материаловедения им. И.Н. Францевича НАН Украины (ТК 150 «Порошковая металлургия»)

ВНЕСЕН Государственным комитетом Украины по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 6 от 21 октября 1994 г.)

За принятие проголосовали:

|

Наименование национального органа по стандартизации |

|

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Белоруссия |

Белстандарт |

|

Республика Грузия |

Грузстандарт |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Киргизская Республика |

Киргизстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Узбекистан |

Узгосстандарт |

3 Настоящий стандарт содержит полный аутентичный текст международных стандартов ИСО 3923-1-79 «Порошки металлические. Определение насыпной плотности. Часть 1. Метод с использованием воронки» и ИСО 3923-2-81 «Порошки металлические. Определение насыпной плотности. Часть 2. Метод волюмометра Скотта» и дополнительные требования, отражающие потребности экономики страны, которые выделены в тексте курсивом

4 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 19.06.96 № 407 межгосударственный стандарт ГОСТ 19440-94 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1997 г.

5 ВЗАМЕН ГОСТ 19440-74

ГОСТ 19440-94

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОРОШКИ МЕТАЛЛИЧЕСКИЕ

Определение насыпной плотности

Часть 1. Метод с использованием воронки.

Часть 2. Метод волюмометра Скотта

Metallic powders. Determination of apparent density.

Part 1. Funnel method.

Part 2. Scott volumeter method

Дата введения 1997-01-01

ЧАСТЬ 1

1 НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящая часть стандарта устанавливает метод определения насыпной плотности металлических порошков при стандартизированных условиях с помощью воронки.

Метод распространяется на металлические порошки, свободно протекающие через отверстие диаметром 2,5 мм, а также может быть использован для порошков, которые плохо протекают через отверстие диаметром 2,5 мм, но свободно протекают через отверстие диаметром 5 мм.

Метод определения насыпной плотности порошков, которые не протекают через отверстие диаметром 5 мм, установлен во второй части настоящего стандарта.

Стандарт пригоден для сертификации.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 23148-78 Порошки металлические. Методы отбора и подготовки проб

ГОСТ 24104-88 Весы лабораторные общего назначения и образцовые. Общие технические условия

3 СУЩНОСТЬ МЕТОДА

Измерение массы определенного количества порошка, который в свободно насыпанном состоянии полностью заполняет емкость (стакан) известного объема.

Свободно насыпанное состояние получается при заполнении емкости с помощью воронки, расположенной над ней на определенном расстоянии.

Отношение массы к объему представляет собой насыпную плотность.

4 СИМВОЛЫ И ОБОЗНАЧЕНИЯ

|

Обозначение |

Единица измерения |

|

|

ρа |

Насыпная плотность металлических порошков (общий термин) |

г/см3 |

|

ρас |

Насыпная плотность, полученная с помощью воронки |

г/см3 |

|

т |

Масса порошка |

г |

|

V |

Объем емкости |

см3 |

5 АППАРАТУРА

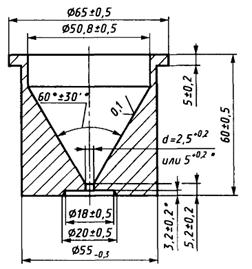

5.1 Воронки, одна с отверстием диаметром (2,5![]() ) мм, другая -

(5

) мм, другая -

(5![]() )

мм (рисунок 1).

)

мм (рисунок 1).

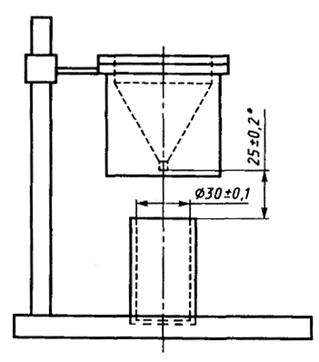

5.2 Цилиндрическая емкость вместимостью (25 ± 0,05) см3 и внутренним диаметром (30 + 1) мм.

Емкость и воронки должны быть изготовлены из немагнитного устойчивого против коррозии металла (например из стали марки 12Х18Н10Т по ГОСТ 5632) со стенками достаточной толщины и твердости, чтобы противостоять деформации и чрезмерному износу. Внутренние поверхности емкости и воронок должны быть отшлифованы.

5.3 Весы лабораторные по ГОСТ 24104 или другие, позволяющие взвешивать контрольное количество порошка с погрешностью не более 0,05 г.

5.4 Стойка и горизонтальное виброустойчивое основание для крепления емкости и воронки (при этом стойка фиксирует отверстие воронки на высоте 25 мм от верхнего края емкости), установленных соосно (рисунок 2).

* Значения являются обязательными

* Значения являются обязательными.

6 ОТБОР ПРОБ

6.1 Проба для испытания должна быть объемом не менее 100 см3 для обеспечения выполнения определений на трех испытуемых порциях.

Пробу для испытания отбирают и приготовляют по ГОСТ 23148.

6.2 Обычно порошок должен быть испытан в состоянии поставки, то есть в воздушно-сухом состоянии. В некоторых случаях порошок, если он не соответствует требованиям воздушно-сухого состояния, высушивается. Сушка порошка, обладающего склонностью к окислению, должна проводиться в вакууме или инертном газе. Не следует сушить порошок, содержащий летучие вещества.

При необходимости пробу порошка, отобранную для испытаний, сушат в сушильном шкафу при температуре (110 ± 5) °С до постоянной массы. Высушенную пробу охлаждают в эксикаторе. Ускоренные режимы сушки и режимы сушки однородных порошков или порошков с добавками, не допускающими нагрева до 110 °С, должны быть оговорены в нормативной документации на порошок.

7 ПОРЯДОК ИСПЫТАНИЙ

7.1 Воронку с выходным отверстием диаметром 2,5 мм, закрытым сухим пальцем, заполняют порошком.

7.2 Открывают выходное отверстие воронки и пропускают порошок через отверстие до полного заполнения емкости и до начала пересыпания из нее порошка. Одноразовым движением с помощью немагнитной линейки выравнивают в емкости поверхность порошка, не оказывая на него давления. Следят, чтобы не было встряхивания и вибрации емкости. Линейка при выравнивании поверхности порошка должна быть повернута ребром к верхнему торцу емкости.

7.2.1 Если порошок не протекает через эту воронку, необходимо взять воронку с отверстием диаметром 5,0 мм.

7.2.2 Если порошок также не протекает, допускается попытка вызвать его течение, протолкнув один раз через воронку в направлении сверху вниз проволоку диаметром 1 мм. Проволока не должна достигать верхнего края емкости.

7.3 После выравнивания поверхности порошка следует слегка постучать по емкости, чтобы порошок осел и не рассыпался при перемещении. Необходимо удалить с наружной поверхности прилипшие частицы.

7.4 Массу порошка определяют с точностью до 0,05 г. Определение выполняют на трех испытуемых порциях.

8 ОБРАБОТКА РЕЗУЛЬТАТОВ

Насыпную плотность ρас, г/см3, вычисляют по формуле

![]() (1)

(1)

где т - масса испытуемого порошка в емкости (стакане), г;

V - вместимость емкости, см3.

Массу испытуемого порошка т, г, вычисляют по формуле

где т1 - масса емкости с порошком, г;

т2 - масса емкости, г.

Записывают среднее арифметическое значение трех определений с точностью до 0,01 г/см3 (то есть с округлением до второго десятичного знака), а также наибольший и наименьший результаты, если расхождение между ними превышает 1 % среднего значения.

9 ПРОТОКОЛ ИСПЫТАНИЙ

Протокол испытаний должен включать следующую информацию:

а) ссылку на настоящий стандарт;

б) все детали, необходимые для идентификации исследуемой пробы;

в) порядок выполнения сушки, если порошок подвергался сушке;

г) номинальный диаметр отверстия воронки и применение проволоки, если это имело место;

д) полученный результат;

е) все операции, не оговоренные настоящим стандартом, или операции, рассматриваемые как необязательные;

ж) детали любого явления, которое могло бы повлиять на результат.

ЧАСТЬ 2

1 НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящая часть стандарта устанавливает метод определения насыпной плотности металлических порошков с помощью волюмометра Скотта.

Метод распространяется на порошки, которые свободно не протекают через воронку с отверстием диаметром 5 мм.

Стандарт пригоден для сертификации.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 6613-86 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 23148-78 Порошки металлические. Методы отбора и подготовки проб

ГОСТ 24194-88 Весы лабораторные общего назначения и образцовые. Общие технические условия

3 СУЩНОСТЬ МЕТОДА

Измерение массы определенного количества порошка, который в свободно насыпанном состоянии полностью заполняет емкость (стакан) известного объема.

Свободно насыпанное состояние получается при заполнении емкости путем последовательного прохождения порошка через систему наклонных пластин волюмометра Скотта (рисунки 1 и 2).

Отношение массы к объему представляет собой насыпную плотность.

4 СИМВОЛЫ И ОБОЗНАЧЕНИЯ

|

Обозначение |

Единица измерения |

|

|

ρа |

Насыпная плотность металлических порошков (общий термин) |

г/см3 |

|

ρас |

Насыпная плотность, полученная по методу волюмометра Скотта |

г/см3 |

|

т |

Масса порошка |

г |

|

V |

Объем емкости |

см3 |

5 АППАРАТУРА

5.1 Конструкция волюмометра Скотта

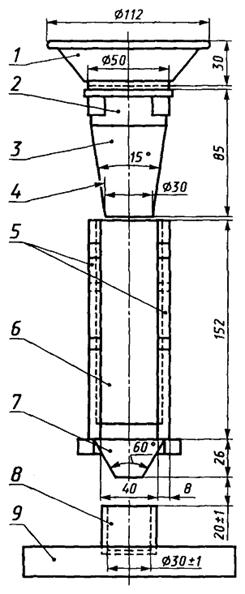

5.1.1 Воронка с большим и малым конусами, разделенными цилиндрической частью, и имеющая латунное сито с отверстиями размером 1,18 мм.

1 - большой конус воронки; 2 - цилиндрическая часть воронки; 3 - малый конус воронки; 4 - внутренний диаметр; 5 - боковые стороны коробки с размерами приблизительно 8 × 58 × 152 мм из дерева или другого материала; 6 - передняя и задняя стороны коробки с размерами приблизительно 2 × 44 × 142 мм из стекла; 7 - нижняя воронка квадратного сечения с размерами приблизительно от 45 до 12,5 мм; 8 - цилиндрическая емкость; 9 - основание прибора

Рисунок 1 - Вид спереди прибора для испытания

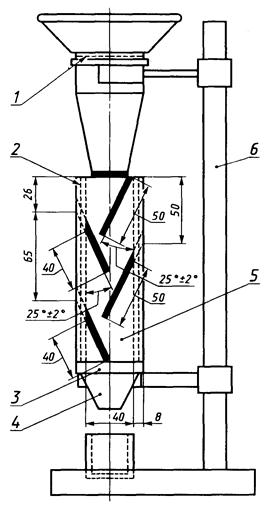

1 - латунное сито; 2 - сторона коробки из стекла; 3 - деталь нижнего соединения; 4 - нижняя квадратная воронка; 5 - сторона коробки из дерева; 6 - стойка

Рисунок 2 - Вид сбоку прибора для испытания

Допускается применение латунного сита с отверстиями размером 1,25 мм по ГОСТ 6613.

5.1.2 Коробка квадратного сечения с четырьмя стеклянными наклонными пластинками, которые размещены и удерживаются с помощью пазов на противоположных (боковых) ее сторонах так, чтобы их можно было легко вынимать и чистить.

Пластинки установлены таким образом, чтобы порошок последовательно падал на каждую из них, вследствие чего падение порошка прерывается, а скорость его потока уменьшается.

Стеклянные пластинки должны быть установлены так, чтобы порошок не просыпался между верхним краем стеклянных пластинок и сторонами коробки, а также чтобы нижние края стеклянных пластинок находились или на одной линии, или немного перекрывались в вертикальной плоскости.

Типовая конструкция волюмометра Скотта приведена на рисунках 1 и 2. Указанные на них размеры с допусками являются обязательными. Другие размеры могут незначительно изменяться, но при условии, что будут соблюдены указанные ранее основные требования.

5.1.3 Стойка и горизонтальное виброустойчивое основание, обеспечивающее крепление емкости, коробки и воронки на одной оси и на высотах (расстояниях), указанных на рисунках.

5.2 Цилиндрическая емкость вместимостью (25 ± 0,05) см3 и внутренним диаметром (30 ± 1) мм.

Примечание - Емкость и воронки должны быть изготовлены из немагнитного, устойчивого против коррозии металла (например из стали марки 12Х18Н10Т по ГОСТ 5632) со стенками достаточной толщины и твердости, чтобы противостоять деформации и чрезмерному износу, внутренние поверхности емкости и воронок должны быть отшлифованы.

5.3 Весы лабораторные по ГОСТ 24104 и другие, обеспечивающие взвешивание с погрешностью не более 0,05 г.

6 ОТБОР ПРОБ

6.1 Проба для испытания должна быть объемом не менее 100 см3 для обеспечения выполнения определений на трех испытуемых порциях.

Пробу для испытания отбирают и приготовляют по ГОСТ 23148.

6.2 Обычно порошок должен быть испытан в состоянии поставки, т.е. в воздушно-сухом состоянии. В некоторых случаях порошок, если он не соответствует требованиям воздушно-сухого состояния, высушивается. Сушка порошка, обладающего склонностью к окислению, должна проводиться в вакууме или инертном газе. Не следует сушить порошок, содержащий летучие вещества.

Пробу порошка, отобранного для испытаний, подвергают сушке в сушильном шкафу при температуре (110 ± 5) °С до постоянной массы. Высушенную пробу охлаждают в эксикаторе. Ускоренные режимы сушки и режимы сушки однородных порошков или порошков с добавками, не допускающими нагрева до 110 °С, должны быть оговорены в нормативной документации на порошок.

7 ПОРЯДОК ИСПЫТАНИЙ

7.1 С помощью шпателя порошок осторожно насыпают или подают в воронку до полного заполнения им емкости (стакана) и до начала пересыпания из нее порошка.

7.2 Если порошок свободно не течет (через сито), его прохождение может быть облегчено легким протиранием мягкой щеточкой (кисточкой).

Примечание - Если легкого протирания недостаточно для прохождения порошка через сито, считают, что метод определения с помощью волюмометра Скотта не применим к данному порошку.

7.3 Выравнивают порошок линейкой и следят, чтобы его не уплотнить или не вычерпнуть, не толкнуть или не вызвать вибрацию емкости. Поверхность порошка выравнивают одноразовым движением с помощью немагнитной линейки, повернутой ребром к верхнему торцу емкости.

7.4 После выравнивания поверхности порошка следует слегка постучать по емкости, чтобы порошок осел и не рассыпался при перемещении. Необходимо удалить с наружной поверхности емкости прилипшие частицы.

7.5 Массу порошка определяют с точностью до 0,05 г. Определение выполняют на трех испытуемых порциях.

8 ОБРАБОТКА РЕЗУЛЬТАТОВ

Насыпную плотность ρas, г/см3, вычисляют по формуле

![]() (3)

(3)

где т - масса испытуемого порошка в емкости (стакане), г;

V - вместимость емкости, см3.

Записывают среднее арифметическое значение трех определений с точностью до 0,01 г/см3 (то есть с округлением до второго десятичного знака), а также наибольший и наименьший результаты, если расхождение между ними превышает 1 % среднего значения.

9 ПРОТОКОЛ ИСПЫТАНИЙ

Протокол испытаний должен включать следующую информацию:

а) ссылку на настоящий стандарт;

б) все детали, необходимые для идентификации исследуемой пробы;

в) порядок выполнения сушки, если порошок подвергался сушке;

г) полученный результат;

д) все операции, не оговоренные настоящим стандартом, или операции, рассматриваемые как необязательные;

е) детали любого явления, которое могло бы повлиять на результат.

СОДЕРЖАНИЕ

Ключевые слова: порошковая продукция, металлический порошок, определение, испытания, плотность (масса/объем), воронка, отбор проб