| Информационная система |  |

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

МАСЛА МОТОРНЫЕ Метод

определения коррозионных свойств и

окисляемости Motor oils. |

ГОСТ |

Переиздание.

Утвержден Комитетом стандартов, мер и измерительных приборов при Совете Министров СССР 23.10.67 дата введения установлена

01.03.68

Ограничение срока действия снято Постановлением Госстандарта СССР от 28.11.91 № 1834

Настоящий стандарт распространяется на моторные масла без присадок и с присадками и устанавливает метод определения их коррозионных свойств и окисляемости в условиях циркуляции на специальной малоразмерной лабораторной установке ПЗЗ.

На установке ПЗЗ может определяться также испаряемость масла, которая оценивается по разности количества масла до и после испытания и выражается в объемных процентах.

Применение метода предусматривается в стандартах и технических условиях на моторные масла без присадок и с присадками.

1. АППАРАТУРА

1.1. Для проведения испытания должна применяться малоразмерная лабораторная установка ПЗЗ, имитирующая условия работы масел в системе смазки двигателя (циркуляция, нагрев, контактирование с различными металлами и др.).

Описание установки ПЗЗ приведено в приложении.

2. ПОДГОТОВКА К ИСПЫТАНИЮ

2.1. Подготовка пластин

2.1.1. Для испытания каждого образца масла берут шесть вырезанных из листового свинца (марки С-1 или С-2) пластин размером 40×20×2 мм каждая.

При подготовке к испытанию поверхность свинцовых пластин предварительно зачищают крокусной шкуркой до полного удаления окислов и следов коррозии. Затем пластины протирают ватой, смоченной в бензоле, и просушивают в течение 2 - 3 мин, после чего поверхность пластин полируют сукном или замшей до блеска. Свинцовые пластины допускается полировать вальцеванием. После полировки пластины промывают бензолом до тех пор, пока капля бензола (после промывания пластины) не перестанет после испарения оставлять на фильтровальной бумаге пятна. Промытые пластины переносят пинцетом на фильтровальную бумагу для просушки на 3 - 5 мин и взвешивают (все шесть пластин вместе) на аналитических весах с точностью до 0,0002 г.

2.1.2. Две пластины из меди марки М-1 по ГОСТ 859-2001, которые помещают в кассету установки в качестве катализатора, должны иметь те же размеры, что и свинцовые пластины.

Подготовка медных пластин к испытанию сводится к зачистке их поверхности крокусной шкуркой с последующей промывкой в бензоле.

2.1.3. Подготовку пластин следует производить непосредственно перед проведением испытаний. Допускается многократное использование пластин. Браковочным показателем является уменьшение толщины пластин более чем на 1 мм.

2.2. Подготовка установки

2.2.1. После предыдущего испытания в тщательно промытую установку помещают подготовленные к испытанию свинцовые и медные пластины. Для того чтобы установить пластины в кассету, кассету необходимо отсоединить от расходного бачка. С этой целью от кассеты отсоединяют трубку, по которой поступает масло в кассету, и разъединяют болты, крепящие кассету к расходному бачку.

Свинцовые и медные пластины устанавливают в кассету в порядке, указанном на черт. 1 приложения. При этом необходимо убедиться, что пластины находятся в гнездах и не соприкасаются с дном кассеты. Установку собирают и в расходный бачок заливают 250 см3 испытуемого масла.

После выполнения указанных работ установка считается подготовленной к испытанию.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. При определении коррозионных и окислительных свойств масел на установке ПЗЗ поддерживают условия испытания, указанные в таблице.

|

Показатель |

Норма |

|

Количество испытуемого образца, см3 |

250 |

|

Продолжительность испытания, ч |

2 |

|

Температура масла на входе в кассету: |

|

|

при испытании масел без присадок, °С |

150 ± 1 |

|

при испытании масел с присадками, °С |

200 ± 1 |

|

Скорость циркуляции масла в системе установки, дм3/ч |

125 ± 5 |

|

Количество воздуха, поступающего во всасывающую магистраль установки (измеряется реометром), дм3/ч |

50 ± 3 |

3.2. Перед запуском установки с помощью выключателя, который имеется на пульте управления, включают подогрев масла и реостатом устанавливают силу тока, подаваемую на электроподогреватель, равную 4,5 - 5А. Предварительный подогрев масла до запуска установки длится (при указанной силе тока, подаваемого на электродвигатель) не более 5 мин, после чего производят запуск установки.

3.3. После того как температура масла на входе в кассету установки достигает (150 ± 1) °С, с помощью зажима на резиновом шланге, соединяющем реометр со всасывающей трубкой, устанавливают скорость подачи воздуха во всасывающую магистраль установки.

Затем проводят проверку, а если необходимо, и регулировку скорости циркуляции масла в системе. Для этого к сливному крану, установленному на входе в кассету, вместо сливной трубки подсоединяют манометр, открывают сливной кран и с помощью редукционного клапана насоса устанавливают давление масла на входе в кассету, соответствующее скорости циркуляции масла (125 ± 5) дм3/ч. Давление масла определяют предварительной тарировкой установки (по п. 3.13).

3.4. Во время испытания температуру масла на входе в кассету установки поддерживают, изменяя с помощью реостата силу тока, подаваемого на электроподогреватель (контроль за силой тока осуществляют по амперметру, смонтированному на передней панели плиты установки).

3.5. Испытание одного образца масла продолжают 2 ч. Время прогрева установки до достижения установленного режима по п. 3.1 в продолжительность испытания не входит и не должно превышать (10 ± 5) мин.

3.6. По истечении 2 ч режимной работы установки выключают электроподогрев масла, зажимом перекрывают воздухопровод, соединяющий реометр со всасывающей системой установки, отсоединяют манометр, к сливному крану подсоединяют сливную трубку и масло в горячем состоянии сливают в мерный цилиндр. Для полного слива масла из системы установки необходимо произвести двух - трехкратный (кратковременный) пуск электромотора.

3.7. После слива масла установку разбирают в том же порядке, что и при подготовке к испытанию (при разборке установки необходимо соблюдать меры предосторожности, так как установку разбирают в горячем состоянии через 3 - 5 мин после остановки).

3.8. Из кассеты установки пинцетом вынимают свинцовые и медные пластины и переносят в ванну со спиртобензольной смесью (1:3), где с их поверхности ватой удаляют продукты коррозии и окислении масла. Свинцовые пластины после промывки в спиртобензоле пинцетом переносят на фильтровальную бумагу, просушивают и взвешивают на аналитических весах с точностью до 0,0002 г.

3.9. После того как расходный бачок установки охладится до комнатной температуры, производят сборку и промывку установки.

3.10. Промывка установки

3.10.1. В расходный бачок наливают 250 - 300 см3 спиртобензольной смеси, включают электромотор и производят двух - трехкратную промывку масляной системы установки со сменой промывочной жидкости через каждые 7 - 10 мин.

3.10.2. Установку промывают с выключенным электроподогревателем и без подачи воздуха во всасывающую магистраль установки.

3.11. Контроль за работой установки

В связи с тем, что поступление избыточного (помимо измеряемого реометром) количества воздуха в установку в процессе испытания отрицательно сказывается на воспроизводимости результатов, необходимо тщательно следить за герметичностью всасывающей системы установки.

При промывке установки после испытания в расходный бачок наливают дополнительно около 500 см3 спиртобензольной смеси с тем, чтобы во время работы установки центральная трубка в расходном бачке находилась под уровнем залитой в бачок жидкости на 30 - 40 мм. Появление на поверхности жидкости во время работы установки пузырьков воздуха будет указывать о наличии подсоса воздуха во всасывающей системе (шланг, по которому поступает воздух в установку от реометра, в это время должен быть перекрыт).

При обнаружении подсоса воздуха во всасывающей системе установки следует проверить:

герметичность ниппельных соединений на всасывающей магистрали, а также места соединений штуцеров с расходным бачком и насосом;

целостность диафрагм редукционного клапана насоса; при обнаружении разрыва диафрагмы ее необходимо заменить.

Герметичность всасывающей системы необходимо проверять через каждые 8 - 10 ч работы установки.

Примечание. Проверку герметичности всасывающей системы установки допускается производить и после промывки установки. В этом случае вместо промывочной жидкости может быть использован любой неэтилированный бензин (например авиабензин Б-70).

3.12. Контроль за правильностью получаемых результатов

Для контроля за механическим состоянием установки и проверке правильности получаемых результатов используются эталонные масла: авиамасло МС-20 из грозненских нефтей и машинное масло СУ (индустриальное-50) из эмбенских нефтей.

В качестве контрольных масел допускается применять и другие масла. В этом случае их необходимо испытать на одной-двух установках не менее 10 раз. Полученные среднеарифметические величины коррозионной агрессивности испытанных масел при проверке правильности работы установки могут в этом случае являться контрольными показателями. Выбор того или другого эталонного масла при проведении контрольного испытания обусловливается типом масел, исследуемых на установке.

Величина коррозии при испытании авиамасла МС-20 должна быть (55 ± 5) г/м2, машинного масла СУ - (130 ± 13) г/м2.

Отклонения получаемых результатов от предусмотренных допусков свидетельствует о неисправности установки.

В этом случае следует особое внимание обратить на:

герметичность всасывающей системы установки;

правильность тарировки реометра, измеряющего скорость подачи воздуха;

правильность установки или тарировки скорости циркуляции масла в системе;

исправность термометра, измеряющего температуру масла.

3.13. Тарировка скорости циркуляции масла

Тарировка скорости циркуляции масла заключается в установлении зависимости между скоростью циркуляции и давлением масла на входе в кассету.

Тарировку производят следующим образом: из расходного бачка вывертывают центральную трубку 4 (черт. 1 приложения) и вместо нее ввертывают Г-образную трубку (внутренний диаметр 4 мм, общая длина 400 мм, расстояние до первого изгиба 250 мм со штуцером), вместо сливной трубки подсоединяют манометр.

Перед тарировкой установки должны быть заранее подготовлены две колбы вместимостью 3 дм3 каждая, в одну из которых заливают 3 дм3 дизельного топлива или неэтилированного бензина, двухлитровый мерный цилиндр и секундомер.

Для тарировки установки расходный бачок заполняют дизельным топливом (сливной кран должен быть закрыт) и включают электромотор. Дизельное топливо при этом из Г-образной трубки сливают в пустую колбу. Через 3 - 5 с после запуска, когда установится режим циркуляции дизельного топлива в системе, вместо колбы на сливе устанавливают мерный цилиндр и включают секундомер. При этом необходимо в расходный бачок все время доливать дизельное топливо, не допуская опорожнения расходного бачка. В момент, когда в мерный цилиндр будет перекачено 2 дм3 жидкости, выключают секундомер и установку останавливают.

По времени, необходимому для прокачки 2 дм3 жидкости, производят расчет скорости циркуляции ее в системе установки.

Примечание. При скорости циркуляции жидкости 125 дм3/ч время, необходимое для прокачки 2 дм3 жидкости, должно составлять 57,5 - 58,0 с.

Если скорость циркуляции жидкости в системе при данном положении редукционного клапана помпы отклоняется от стандартной (125 дм3/ч), необходимо произвести регулировку редукционного клапана. Для этого необходимо отвернуть гайку на верхней крышке помпы, контрящую винт редукционного клапана, и, вращая винт по часовой или против часовой стрелки на 1 - 2 оборота, соответственно увеличить или уменьшить скорость циркуляции жидкости в системе.

После этого производят повторную проверку времени истечения 2 дм3 жидкости из системы.

Редукционный клапан регулируют до тех пор, пока скорость циркуляции жидкости в системе не будет равной (125 ± 5) дм3/ч.

После установления стандартной скорости циркуляции жидкости контрящей гайкой фиксируют найденное положение винта редукционного клапана помпы, после чего проводят контрольное измерение времени истечения 2 дм3 жидкости из системы установки. Кроме того, одновременно с проведением контрольного измерения по ртутному манометру определяют давление жидкости на входе в кассету, при котором скорость циркуляции ее (125 ± 5) дм3/ч (сливной кран при этом измерении должен быть открыт).

Полученную при измерении величину давления, соответствующую стандартной скорости циркуляции, заносят в журнал испытаний, и эта величина должна быть контрольным параметром работы установки при определении скорости циркуляции масел перед каждым испытанием.

После тарировки установки необходимо отсоединить манометр, слить дизельное топливо и вместо Г-образной трубки в расходном бачке установить стандартную центральную трубку со сливными отверстиями.

4. ПОДСЧЕТ РЕЗУЛЬТАТОВ ИСПЫТАНИЯ

4.1. Коррозионные свойства масел определяют по изменению веса свинцовых пластин (X) во время испытания, выражают в г/м2 и вычисляют по формуле

![]()

где P0-P - разность весов свинцовых пластин до и после испытания, г;

0,01 - площадь поверхности свинцовых пластин, м2.

Величину коррозии свинцовых пластин вычисляют с точностью до 1 г/м2 для коррозии от 10 г/м2 и выше, с точностью до 0,5 г/м2 - для коррозии менее 10 г/м2.

4.2. Окисляемость масел определяют по количеству нерастворимого в петролейном эфире осадка, образовавшегося в масле за время испытания. Для этого 5 - 10 г отработанного масла растворяют в 10 - 30-кратном количестве петролейного эфира и раствор выдерживают в темном месте не менее 10 - 12 ч, после чего его фильтруют через бумажный фильтр «синяя лента». После перенесения всего осадка на фильтр его промывают растворителем до тех пор, пока фильтрат не станет бесцветным. По окончании промывки фильтр с осадком переносят в бюксу и доводят до постоянного веса в сушильном шкафу при 105 °С.

Массовую долю образовавшегося в масле осадка (Х1) в процентах вычисляют по формуле

![]()

где G1 - масса бюксы с фильтром и осадком, г;

G2 - масса бюксы с чистым фильтром, г;

G - навеска масла, г.

4.3. При испытании масел в разное время и на разных установках допускаются следующие расхождения:

а) при оценке коррозионных свойств масел с коррозионными свойствами:

до 15 г/м2 - ±1 г/м2;

от 16 до 100 г/м2 - ±7 %;

от 101 г/м2 и выше - ±10 %;

б) при оценке окисляемости и испаряемости масел - ±10 %.

ПРИЛОЖЕНИЕ

Справочное

1. ОПИСАНИЕ УСТАНОВКИ ПЗЗ

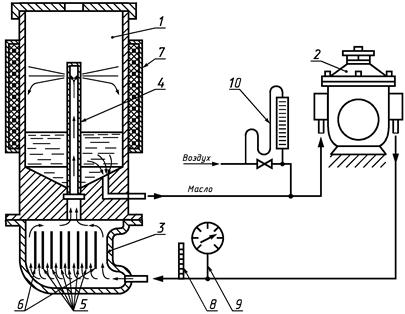

1.1. Установка ПЗЗ (черт. 1) состоит из расходного алюминиевого бачка 1, куда заливают испытуемое масло, коловратного насоса 2 типа БНК-2-АК, приводимого в движение с помощью однофазного короткозамкнутого электромотора АОЛБ-22-4 (0,18 кВт, 1450 мин-1, 220 В), кассеты 3, куда устанавливают шесть свинцовых и две медные пластины 5 и 6. Нагрев и поддержание постоянной температуры осуществляют с помощью электронагревателя 7 мощностью 1 кВт, смонтированного на наружной стенке расходного бачка. Циркуляционная система установки состоит из алюминиевых трубок, соединяющих расходный бачок и кассету с насосом, а также кассету с расходным бачком.

Контроль за постоянством режима испытаний осуществляют с помощью ртутного палочного термометра 8, измеряющего температуру масла перед поступлением его в кассету, манометра 9 со шкалой до 1 кгс/см2, предназначенного для измерения давления масла перед входом в кассету и по которому устанавливают (после соответствующей тарировки) необходимую скорость циркуляции масла в системе, и реометра 10, с помощью которого измеряют количество воздуха, поступающего во всасывающую систему установки.

2. ПРИНЦИП РАБОТЫ УСТАНОВКИ

2.1. Испытуемое масло, нагретое до заданной температуры, из расходного бачка с помощью насоса нагнетается под давлением в кассету, откуда через отверстия в центральной трубке 4 разбрызгивается на нагретые стенки расходного бачка и стекает вниз.

Схема установки ПЗЗ

1 - расходный

бачок; 2 - коловратный насос; 3 - кассета для установки пластин; 4

- центральная трубка;

5 - свинцовые пластины; 6- медные пластины; 7 -

электроподогреватель;

8 - ртутный палочный термометр; 9 - манометр; 10 - реометр

Черт. 1

Общий вид установки ПЗЗ

Черт. 2

Соприкосновение масла с нагретыми стенками расходного бачка, перемешивание с воздухом и контактирование с различными металлами приводят к интенсивному окислению масла, которое во время испытания с большой скоростью и под давлением омывает поверхности пластин в кассете, вызывая их коррозию.

СОДЕРЖАНИЕ