| Информационная система |  |

МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВТЕПЛОЭНЕРГОМОНТАЖ

Проектно-технологический институт «Энергомонтажпроект»

ИНСТРУКЦИЯ

ПО МОНТАЖУ ПИТАТЕЛЬНЫХ НАСОСНЫХ АГРЕГАТОВ

ДЛЯ КОТЛОВ С ДАВЛЕНИЕМ ПАРА 140 и 100 кгс/см2

(РД 34.41.203)

Утверждена

Главтеплоэнергомонтажом

Минэнерго СССР

(решение № 1 от 10/1 1974 г.)

ИНФОРМЭНЕРГО

Москва 1975

Инструкция разработана отделом технологии монтажа паровых и газовых турбин института «Энергомонтажпроект»

Составители: инженеры А.Я. Эпштейн, В.В. Копылова, В.Н. Сметанина

В настоящей Инструкции приведены техническая характеристика, краткое описание, указания по монтажу, опробованию, разборке и сборке питательных насосных агрегатов для котлов с давлением пара 140 кгс/см2 типов ПЭ380-185/200-2, ПЭ500-180-4, ПЭ580-185/200-2, ПЭ720-185-2 Сумского насосного завода и насосного агрегата для котлов с давлением пара 100 кгс/см2 типа ПЭ270-150 завода «Южгидромаш».

При выполнении монтажных работ следует пользоваться технической документацией заводов-изготовителей оборудования насосного агрегата и проектной организации, настоящей Инструкцией, а также «Инструкцией по технике безопасности при производстве работ по монтажу оборудования тепловых электростанций», утвержденной Главтехстройпроектом и Главтеплоэнергомонтажом Минэнерго СССР 27 сентября 1968 г. решением № 418.

С изданием настоящей Инструкции теряет силу «Инструкция по монтажу питательных электронасосных агрегатов для котлов с давлением пара 140 ат», утвержденная Главтехстройпроектом 21 ноября 1967 г. решением № 460.

1. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ПИТАТЕЛЬНЫХ НАСОСОВ

Питательные насосные агрегаты для электростанций выбираются проектной организацией в зависимости от паропроизводительности котлов.

В соответствии с требованиями заказчика питательные насосные агрегаты для котлов с давлением пара 140 кгс/см2 поставляются заводом-изготовителем как с гидромуфтой (рис. 1), так и без гидромуфты (рис. 2). Установка насосного агрегата ПЭ270-150 дана на рис. 3.

Номинальные параметры насосных агрегатов приведены в табл. 1. Уточненные параметры указываются в формуляре, прилагаемом к каждому насосу.

В качестве привода питательных насосов применяются асинхронные трехфазные электродвигатели с короткозамкнутым ротором. Техническая характеристика электродвигателей приведена в табл. 2.

Работа насосного агрегата с гидромуфтой регулируется изменением скорости вращения питательного насоса; без гидромуфты - регулирующим клапаном, устанавливаемым на напорной магистрали (в поставку завода-изготовителя насоса не входит). Ниже приведена техническая характеристика гидромуфты:

Марка.......................................................................... МГ-5000-2

Мощность номинальная, кВт................................... 5000

Скорость вращения ведущего вала, об/мин............. 2985

Глубина регулирования по скольжению, %:

при автоматическом регулировании............... 3 - 20

при ручном регулировании.............................. 3 - 80

Температура подводимого масла при

номинальных параметрах, °С................................... 40 - 45

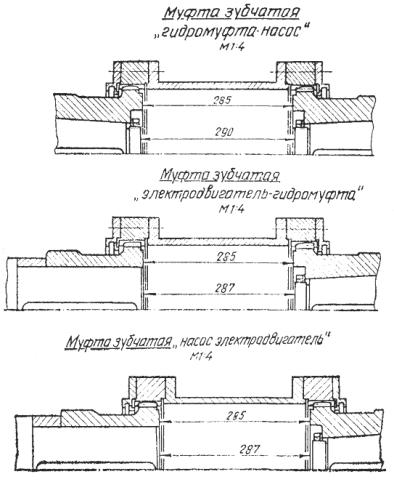

Рис. 1. Установка насосного агрегата с гидромуфтой

1 - сетка всасывающего трубопровода; 2 - рама фундаментная гидромуфты; 3 - хомут защитный; 4 - насос питательный; 5 - рама фундаментная насоса; 6 - масло установка; 7 - клапан обратный; 8 - зубчатая муфта электродвигателя; 9 - зубчатая муфта насоса; 10 - аварийный маслобак; 11 - электродвигатель.

|

ПЭ380-185-200 |

ПЭ500-180-4 |

ПЭ580-185/200-2 |

ПЭ720-185-2 |

|

|

А |

2622 |

2682 |

2782 |

2782 |

|

Б |

2900 |

3000 |

3000 |

3000 |

Рис. 2. Установка насосного агрегата без гидромуфты:

1 - сетка всасывающего трубопровода; 2 - хомут защитный; 3 - насос питательный; 4 - рама фундаментная насоса; 5 - маслоустановка; 6 - клапан обратный; 7 - зубчатая муфта; 8 - электродвигатель.

|

ПЭ380-185/200-2 |

ПЭ500-180-4 |

ПЭ580-185-2 |

ПЭ580-200-2 |

ПЭ720-185-2 |

|

|

А |

2900 |

3000 |

3000 |

> 3000 |

> 3000 |

|

Б |

2650 |

2715 |

2715 |

2810 |

2810 |

Рис. 3. Установка насосного агрегата ПЭ270-150:

1 - насос; 2 - электродвигатель; 3 - сетка всасывающего трубопровода; 4 - обратный клапан; 5 - фундаментная рама насоса; 6 - зубчатая муфта; 7 - вентиль Ду 50; 8 - дроссель Ду 50.

Таблица 1

Номинальные параметры насосных агрегатов для котлов с давлением пара 140 и 100 кгс/см2

|

Агрегат с гидромуфтой |

Агрегат без гидромуфты |

||||||||

|

ПЭ380-185/200-2 |

ПЭ500-180-4 |

ПЭ580-185/200-2 |

ПЭ720-185-2 |

ПЭ-380-185/200-2 |

ПЭ500-180-4 |

ПЭ580-185/200-2 |

ПЭ720-185-2 |

ПЭ270-150 |

|

|

Подача, м3/ч |

380 |

500 |

580 |

720 |

380 |

500 |

580 |

720 |

270 |

|

Напор, м ст. жидк. |

2030/2190* |

1975 |

2030/2190 |

2030 |

2030/2190 |

1975 |

2030/2190 |

2030 |

1650 |

|

Скорость вращения, об/мин |

2900 |

2900 |

2900 |

2900 |

2985 |

2985 |

2985 |

2985 |

2980 |

|

Подпор во входном патрубке сверх упругости, паров жидкости, м ст. жидк. |

³ 12 |

³ 15 |

³ 15 |

³ 15 |

³ 12 |

³ 15 |

³ 15 |

³ 15 |

³ 12 |

|

Температура питательной воды, °С |

£ 160 |

£ 160 |

£ 160 |

£ 160 |

£ 160 |

£ 160 |

£ 160 |

£ 160 |

£ 160 |

|

Мощность, потребляемая при номинальных параметрах, кВт |

2500/2690* |

3150 |

3615/3900 |

4430 |

2500/2690 |

3150 |

3615/3900 |

4430 |

1620 |

|

К. п. д., % |

77 |

78 |

81 |

82 |

77 |

78 |

81 |

82 |

75 |

|

Давление в приемном патрубке, кгс/см2 |

6,4 |

6,7 |

6,7 |

6,7 |

6,4 |

6,7 |

6,7 |

6,7 |

6,4 |

|

Отбор от 3-й ступени насоса, м3/ч |

50 |

50 |

50 |

50 |

50 |

50 |

50 |

50 |

- |

|

Давление отбора, кгс/см2 |

55 |

55 |

55 |

55 |

55 |

55 |

55 |

55 |

- |

|

Количество масла, перекачиваемого маслонасосами, м3/ч |

41,1 |

50,3 |

61,8 |

69 |

3 |

3 |

3 |

3 |

- |

|

Мощность на валу электродвигателя, кВт |

2630/2830* |

3320 |

3800/4100 |

4660 |

2500/2690 |

3150 |

3615/3900 |

4430 |

1720 |

* В числителе приведены данные для давления 185 кгс/см2, в знаменателе - для давления 200 кгс/см2.

Техническая характеристика электродвигателей

|

Тип электродвигателя и его технические данные |

|

|

ПЭ380-185/200 с гидромуфтой и без гидромуфты |

2АЗМ-3200/6000 |

|

|

Мощность, кВт 3200 |

|

|

Напряжение, В 6000 |

|

|

Скорость вращения, об/мин 2985 |

|

|

Расход охлаждающей воды, м3/ч 20 |

|

ПЭ500-180-4 без гидромуфты ПЭ580-185-2 без гидромуфты |

2АЗМ-4000/6000 |

|

ПЭ500-180-4 с гидромуфтой |

Мощность, кВт 4000 |

|

|

Напряжение, В 6000 |

|

|

Скорость вращения, об/мин 2985 |

|

|

Расход охлаждающей воды, м3/ч 25 |

|

ПЭ580-200-2 без гидромуфты |

2АЗМ-5000/6000 |

|

ПЭ580-185/200-2 с гидромуфтой |

Мощность, кВт 5000 |

|

ПЭ720-185-2 с гидромуфтой и без гидромуфты |

Напряжение, В 6000 |

|

|

Скорость вращения, об/мин 2985 |

|

|

Расход охлаждающей воды, м3/ч 30 |

2. КРАТКОЕ ОПИСАНИЕ ПИТАТЕЛЬНЫХ НАСОСОВ

2.1. Питательные насосы для котлов с давлением пара 140 кгс/см2

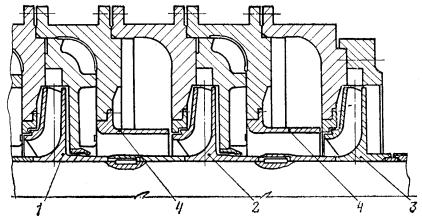

Питательный насос центробежный горизонтальный двухкорпусный с внутренним корпусом секционного типа (рис. 4).

Наружный корпус представляет собой полый цилиндр с приваренными входным и напорным патрубками, размещенными вверху. Корпус насоса опирается на плиту четырьмя лапами, расположенными в горизонтальной плоскости, проходящей через ось насоса, что предотвращает возможность вертикальной расцентровки насоса при его нагреве.

Между шайбами и головками болтов, крепящих корпус к плите, предусмотрен зазор для свободного температурного расширения корпуса насоса, направление которого обеспечивается двумя поперечными шпонками, установленными в лапах насоса (со стороны входного патрубка), и двумя продольными шпонками, расположенными в нижней части корпуса.

Рис. 4. Продольный разрез питательного насоса для котлов с давлением пара 140 кгс/см2:

1 - плита; 2 - заднее концевое уплотнение; 3 - кожух; 4 - корпус наружный; 5 - переднее концевое уплотнение; 6 - крышка стороны нагнетания; 7 - корпус внутренний; 8 - подшипник; 9 - ротор

Под лапами корпуса находятся дистанционные плитки, изменением толщины которых производится подцентровка насоса с гидромуфтой при ремонтах.

Все насосы имеют отбор после третьей ступени на впрыск в промежуточный перегрев и РОУ.

На заточках крышки нагнетания и наружного корпуса центрируется внутренний корпус, представляющий собой набор секций с вертикальным разъемом, внутри которых находятся направляющие аппараты. Герметичность вертикальных разъемов обеспечивается контактом притертых поверхностей, а также дополнительно устанавливаемыми кольцами из теплостойкой резины.

В местах уплотнений рабочих колес в секциях и направляющих аппаратах устанавливаются уплотнительные кольца. Стыки высокого давления между наружным и внутренним корпусами со стороны всасывающего патрубка, наружным корпусом и крышкой нагнетания уплотняются обжатием металлических прокладок из эрозионно-стойкого материала. Стык между полостями подвода и отбора от промежуточной ступени уплотняется кольцом из теплостойкой резины.

Опорами ротора служат подшипники скольжения. Центрирование ротора насоса в корпусе производится на заводе-изготовителе перемещением корпусов подшипников при помощи регулировочных винтов, после чего корпуса подшипников штифтуются.

Выход питательной воды по валу предотвращается бессальниковым уплотнением щелевого типа с подводом запирающего холодного конденсата.

Ротор насоса состоит из вала, рабочих колес, разгрузочного диска, деталей уплотнений, защиты и других более мелких деталей, закрепленных на валу.

Между разгрузочным диском и рабочим колесом последней ступени предусмотрен зазор для свободного температурного расширения деталей ротора. Правильность установки ротора в осевом направлении обеспечивается при заводской сборке.

Для контроля износа торцов разгрузочного диска и пяты на насосах предусмотрены указатели осевого сдвига.

Количество ступеней в зависимости от давления, создаваемого насосом, и наличия гидромуфты приведено в табл. 3.

Таблица 3

|

Тип насоса |

Число ступеней |

Диаметр рабочего колеса, мм |

Масса насоса, кг |

|

|

4 |

ПЭ720-185-2 с гидромуфтой |

11 |

402 |

10934 |

|

ПЭ580-200-2 с гидромуфтой |

11 |

10934 |

||

|

ПЭ380-200-2 с гидромуфтой |

11 |

11003 |

||

|

5 |

ПЭ720-185-2 без гидромуфты |

10 |

402 |

10856 |

|

ПЭ580-185-2 с гидромуфтой |

10 |

10856 |

||

|

ПЭ380-185-2 с гидромуфтой |

10 |

10919 |

||

|

6 |

ПЭ580-200-2 без гидромуфты |

11 |

402 |

10933 |

|

ПЭ380-200-2 без гидромуфты |

11 |

С подрезкой рабочих колес всех ступеней |

11002 |

|

|

7 |

ПЭ580-185-2 без гидромуфты |

10 |

402 |

10855 |

|

ПЭ500-180-4 с гидромуфтой |

10 |

С подрезкой рабочих колес всех ступеней |

10855 |

|

|

ПЭ380-185-2 без гидромуфты |

10 |

10918 |

||

|

8 |

ПЭ500-180-4 без гидромуфты |

9 |

402 |

10777 |

|

|

С подрезкой рабочих колес всех ступеней |

|

Рис. 5. Продольный разрез последних ступеней насосов ПЭ580-185-2 с гидромуфтой, ПЭ720-185-2 без гидромуфты и ПЭ380-185-2 с гидромуфтой:

1 - рабочее колесо 9-й ступени; 2 - рабочее колесо 10-й ступени; 3 - гильза.

Рис. 6. Продольный разрез последних ступеней насосов ПЭ580-200-2 и ПЭ380-200-2 без гидромуфты:

1 - рабочее колесо 9-й ступени; 2 - рабочее колесо 10-й ступени; 3 - рабочее колесо 11-й ступени.

Рис. 7. Продольный разрез последних ступеней насосов ПЭ500-180-4 с гидромуфтой, ПЭ580-185-2 и ПЭ380-185-2 без гидромуфты:

1 - рабочее колесо 9-й ступени; 2 - рабочее колесо 10-й ступени; 3 - гильза.

Рис. 8. Продольный разрез последних ступеней насоса ПЭ500-180-4 без гидромуфты:

1 - рабочее колесо 7-й ступени; 2 - рабочее колесо 8-й ступени; 3 - рабочее колесо 9-й ступени; 4 - гильза.

2.2. Питательный насос ПЭ270-150

Питательный насос центробежный горизонтальный однокорпусный секционный (рис. 9).

Корпус насоса состоит из крышки всасывания, девяти секций и крышки нагнетания, соединенных восемью стяжными шпильками. Со стороны всасывания корпус насоса фиксируется в продольном направлении двумя поперечными шпонками, входящими в шпоночные пазы плиты и лап крышки всасывания. В нижних частях крышек всасывания и нагнетания расположены две продольные шпонки, фиксирующие положение корпуса в поперечном направлении, а также обеспечивающие его свободное тепловое расширение в продольном направлении.

Приемный и напорный патрубки насоса направлены вертикально вверх.

Герметичность секций обеспечивается жестким металлическим контактом по торцам без установки промежуточных упругих элементов. Сальниковые коробки устанавливаются в выточки крышек всасывания и нагнетания с уплотняющими резиновыми кольцами.

Уплотнение места выхода вала из корпуса в сальниковых коробках осуществляется сальниковыми уплотнениями из шести колец мягкой набивки, защищаемых втулкой сальника и фланцем. До сальниковых уплотнений происходит дросселирование воды в зазорах лабиринтовых втулок.

Сальники охлаждаются проточной, прошедшей через фильтры, водой, подводимой к коллектору, откуда она идет к лабиринтовым втулкам и сальникам.

Опорами ротора служат подшипники скольжения, расположенные в кронштейнах насоса. Чугунные кронштейны устанавливаются на сальниковых коробках и крепятся вместе с ними шпильками к крышкам всасывания и нагнетания.

2.3. Обратновертикальный клапан (рис. 10)

Клапан устанавливается на напорном патрубке и предназначается для защиты насоса от обратного тока воды из напорного трубопровода при остановке насоса.

Линия рециркуляции предназначена для перепуска воды в деаэратор при малом расходе ее через напорный трубопровод насоса.

Рис. 9. Продольный разрез насоса ПЭ270-150:

1 - ротор; 2 - камера нагнетания; 3 - секция; 4 - сальниковая коробка нагнетания; 5 - крышка всасывания; 6 - подшипник; 7 - сальниковая коробка всасывания; 8 - муфта зубчатая; 9 - кожух муфты; 10 - насос масляный НМ-32.

Рис. 10. Обратновертикальный клапан Ду 250 мм, Рраб 230 кгс/см2, Траб 160 °С

1 - корпус; 2 - тарелка; 3 - рычаг тарелки; 4 - плавающая крышка; 5 - кольцо опорное; 6 - кольцо разъемное; 7 - крышка; 8 - набивка сквозного плетения; 9 - графитовая прослойка; 10 - вал; 11 - втулка; 12 - кольцо; 13 - ось тарелки

2.4. Масляная установка насосов ПЭ380-185/200-2, ПЭ500-180-4, ПЭ580-185/200-2, ПЭ720-185-2

Масляная установка насосов предназначена для обеспечения смазкой подшипников насосного агрегата, зубчатых муфт, соединяющих оборудование агрегата, а также для заполнения маслом гидромуфты (в агрегатах, комплектуемых гидромуфтой).

В насосных агрегатах с гидромуфтой в состав маслоустановки входит следующее оборудование:

маслонасосы - три штуки, из которых два рабочих и один резервный;

маслоохладители - четыре штуки, из которых два включаются параллельно и устанавливаются на напорной линии маслопроводов и два также включаются параллельно и устанавливаются на линии отвода масла из черпаковой камеры гидромуфты;

маслофильтр двойной, устанавливаемый на линии подвода масла к подшипникам и зубчатым муфтам агрегата;

маслобак;

маслобак аварийный, предназначаемый для подачи масла к подшипникам гидромуфты и зубчатым муфтам агрегата при его выбеге в случае обесточивания рабочих и резервного маслонасосов.

Количество масла, перекачиваемого через насосный агрегат с гидромуфтой, приведено в табл. 4.

Таблица 4

|

Количество перекачиваемого масла, м3/ч через |

|||||

|

подшипники насоса |

подшипники и зубчатые муфты гидромуфты |

подшипники электродвигателя |

ротор гидромуфты |

всего |

|

|

ПЭ720-185-2 |

0,6 |

2,0 |

2,16 |

64,2 |

69,0 |

|

ПЭ580-185/200 |

0,6 |

2,0 |

2,16 |

57,0 |

61,8 |

|

ПЭ500-180-4 |

0,6 |

2,0 |

2,16 |

45,5 |

50,3 |

|

ПЭ380-185/200 |

0,6 |

2,0 |

2,16 |

39,3 |

44,1 |

В насосных агрегатах без гидромуфты в состав маслоустановки входит следующее оборудование:

маслонасосы - две штуки, из которых один рабочий и один резервный;

маслоохладитель один;

маслофильтр двойной;

маслобак.

Количество масла, перекачиваемого через насосный агрегат без гидромуфты (для всех типов насосов), приведено ниже:

м3/ч

Подшипники насоса................................ 0,6

Подшипники электродвигателя............. 2,16

Муфта зубчатая........................................ 0,25

Всего............................................ 3,0

2.5. Масляная установка насоса ПЭ270-150

Установка состоит из пускового самовсасывающего электромаслонасоса, предназначенного для подачи масла в подшипники перед запуском и остановкой питательного насоса; рабочего масляного насоса с приводом от вала насоса; масляного бака; маслоохладителя с двойным масляным фильтром.

Характеристика оборудования масляной установки приведена табл. 5.

Таблица 5

|

Насосы для котлов с давлением пара 140 кгс/см2 |

Насос ПЭ270 150 |

||

|

с гидромуфтой |

без гидромуфты |

||

|

Маслобак: |

|

|

|

|

тип |

- |

- |

МБ-500 |

|

полезный объем, м3 |

4,0 |

1,0 |

0,5 |

|

полный объем, м3 |

4,4 |

1,1 |

- |

|

Маслоохладитель: |

|

|

|

|

тип |

МБ-25-37 |

МХ-5 |

МХ-8 |

|

поверхность охлаждения, м2 |

25 |

4,8 |

8 |

|

расход воды, м3/ч |

70 |

6,5 |

- |

|

Фильтр двойной масляный: |

|

|

|

|

тип |

- |

- |

ДМФ-40 |

|

поверхность, фильтрации, м2 |

0,165 |

0,165 |

- |

|

пропускная способность, м3/ч |

7,4 |

7,4 |

- |

|

Маслонасосы: |

|

|

|

|

тип |

ЭНВ35/4,5 |

РЗ-7,5 |

ЭНМ-32 НМ-32 |

|

подача, м3/ч |

35,0 |

5,0 |

3,6 3,6 |

|

давление нагнетания, кгс/см2 |

4,5 |

3,3 |

4,0 4,0 |

|

скорость вращения, об/мин |

1450 |

1450 |

2890 2900/2985 |

|

Мощность электродвигателя, кВт |

13,0 |

3,0 |

4,0 - |

2.6. Гидромуфта

Гидромуфта предназначена для регулирования параметров насоса путем изменения скорости его вращения. Она устанавливается между электродвигателем и питательным насосом и соединяется при помощи зубчатых муфт.

Рис. 11. Гидромуфта МГ5000-2:

1 - картер; 2 - ротор гидромуфты; 3 - подшипник; 4 - кольцо направляющее; 5 - черпаковое устройство с подшипником; 6 - пробка с плавким предохранителем (2 шт.).

Гидромуфта МГ5000-2 (рис. 11) двухполостная, состоящая из картера, ротора, подшипников, черпаково-золотникового устройства и механизма рычажно-кулачковой передачи. Гидромуфта имеет насосный и турбинный роторы.

Насосный ротор состоит из двух полуроторов, соединенных корпусом. Турбинный ротор состоит из турбинного колеса, насаженного на вал, и деталей крепления. В корпусе насосного ротора имеются две пробки из легкоплавкого сплава, защищающие ротор гидромуфты от перегрева. Предохранители выплавляются при температуре 140 °С.

3. ОРГАНИЗАЦИОННО-ТЕХНИЧЕСКАЯ ПОДГОТОВКА К МОНТАЖУ

3.1. Техническая документация

Монтажная организация, которая будет вести монтаж питательных насосов, должна получить от заказчика следующую техническую документацию заводов-изготовителей:

монтажные (установочные) чертежи насосного агрегата;

общий вид насоса (продольный разрез);

формуляр с результатами заводских испытаний;

техническое описание. Инструкции по монтажу и эксплуатации насоса и гидромуфты;

документацию на гидромуфту;

комплектовочную (отправочную) ведомость;

монтажный формуляр;

документацию на обратновертикальный клапан с указанием результатов гидравлического испытания на прочность и плотность.

3.2. Поставка, приемка, хранение и сдача оборудования в монтаж

3.2.1. Насосные агрегаты должны поставляться заводами-изготовителями в соответствии с МРТУ 26-06-1-66 «Насосы общепромышленного назначения. Требования к поставке», т.е. насосы и гидромуфты должны поставляться в собранном виде, с заглушенными и опломбированными патрубками, после прохождения на заводе приемно-сдаточных испытаний в соответствии с ГОСТ 6134-71.

Обратные клапаны поставляются с плотно закрытыми тарелками основного клапана во избежание повреждения уплотнительных поверхностей. Объем поставки насосных агрегатов приведен в табл. 6, 7, 8.

3.2.2. Вместе с оборудованием насосного агрегата должны поставляться также специальный инструмент и приспособления (прил. 1). Комплект автоматики и КИП должен поставляться также в соответствии с отправочной ведомостью.

3.2.3. На поверхности корпуса или крышки насоса со стороны всасывания четко видимой стрелкой указано направление вращения ротора.

3.2.4. Наружные поверхности должны быть покрыты термостойкой краской.

Все обработанные поверхности насоса, кроме деталей из нержавеющих металлов, покрываются на заводе противокоррозионной смазкой в соответствии с заводскими техническими условиями.

3.2.5. Насосы при хранении должны быть защищены от попадания на них атмосферных осадков.

Контрольно-измерительные приборы и автоматику следует хранить в сухом отапливаемом и вентилируемом помещении при отсутствии агрессивных газов и температуре не ниже 5 °С.

3.2.6. Перед приемкой насосов в монтаж для размещения получаемого оборудования должна быть подготовлена необходимая площадка, очищенная от ненужных предметов и мусора, оснащенная необходимым количеством подкладок соответствующих размеров.

Таблица 6

Объем поставки насосных агрегатов с гидромуфтой для котлов 140 кгс/см2

|

ПЭ380-185/200-2 |

ПЭ500-180-4 |

ПЭ580-185/200-2 |

ПЭ720-185-2 |

|||||

|

количество комплектов |

масса одного комплекта, кг |

количество комплектов |

масса одного комплекта, кг |

количество комплектов |

масса одного комплекта, кг |

количество комплектов |

масса одного комплекта, кг |

|

|

Питательный насос с плитой |

1 |

10919/11003* |

1 |

10855 |

1 |

10856/10934* |

1 |

10934 |

|

Гидравлическая муфта |

1 |

|

1 |

|

1 |

|

1 |

|

|

Обратный клапан с автоматическим холостым перепуском Ду 250 |

1 |

|

1 |

564 |

1 |

564 |

1 |

564 |

|

Бак масляный емкостью 4 м3 |

1 |

|

1 |

|

1 |

|

1 |

|

|

Маслоохладитель МБ-25-37** |

4 |

|

4 |

|

4 |

|

4 |

|

|

Бак масляный аварийный |

1 |

|

1 |

|

1 |

|

1 |

|

|

Фильтр двойной масляный |

1 |

|

1 |

|

1 |

|

1 |

|

|

Электронасос трехвинтовой ЭНВ 35/4,5 |

3 |

|

3 |

|

3 |

|

3 |

|

|

Фильтр водяной |

1 |

|

1 |

|

1 |

|

1 |

|

|

Вентиль рециркуляции с электроприводом |

1 |

|

1 |

|

1 |

|

1 |

|

|

Устройство дросселирующее Ду 65, Ру 250 |

1 |

|

1 |

|

1 |

|

1 |

|

|

Приборы автоматики и КИП |

1 |

|

1 |

|

1 |

|

1 |

|

|

Фундаментная рама насоса |

1 |

168 |

1 |

|

1 |

|

1 |

|

|

Фундаментная рама гидромуфты |

1 |

196 |

1 |

|

1 |

|

1 |

|

|

Электродвигатель с фундаментной плитой и воздухоохладителем |

1 |

|

|

|

1 |

|

1 |

|

|

Сетка |

1 |

|

1 |

|

1 |

|

1 |

|

* В числителе дана масса насоса для давления 185 кгс/см2, в знаменателе - для 200 кгс/см2.

** Допускается замена маслоохладителя типа МБ-25-37 типом МО-25-4.

Таблица 7

Объем поставки насосных агрегатов без гидромуфты для котлов 140 кгс/см2

|

ПЭ380-185/200-2 |

ПЭ500-180-4 |

ПЭ580-185/200-2 |

ПЭ720-185-2 |

|||||

|

количество комплектов |

масса, одного комплекта, кг |

количество комплектов |

масса одного комплекта, кг |

количество комплектов |

масса одно-то комплекта, кг |

количество комплектов |

масса одного комплекта, кг |

|

|

Питательный насос |

1 |

10918/11002* |

1 |

10777 |

1 |

10855/10933* |

1 |

10856 |

|

Обратный клапан с автоматическим холостым перепуском Ду 250 |

1 |

|

1 |

564 |

1 |

564 |

1 |

564 |

|

Бак масляный емкостью 1 м3 |

1 |

|

1 |

|

1 |

|

1 |

|

|

Маслоохладитель МХ-5 |

1 |

|

1 |

|

1 |

|

1 |

|

|

Фильтр двойной масляный |

1 |

|

1 |

|

1 |

|

1 |

|

|

Фильтр водяной** |

1 |

|

1 |

|

1 |

|

1 |

|

|

Маслонасос РЗ-7,5 |

2 |

70 |

2 |

70 |

2 |

70 |

2 |

70 |

|

Вентиль рециркуляции с электроприводом |

1 |

|

1 |

|

1 |

|

1 |

|

|

Устройство дросселирующее Ду 65, Ру 250 |

1 |

|

1 |

|

1 |

|

1 |

|

|

Приборы автоматики и КИП |

1 |

|

1 |

|

1 |

|

1 |

|

|

Фундаментная рама насоса |

1 |

168 |

1 |

|

1 |

|

1 |

|

|

Электродвигатель с фундаментной плитой и воздухоохладителем |

1 |

|

1 |

|

1 |

|

1 |

|

|

Сетка |

1 |

|

1 |

|

1 |

|

1 |

|

* В числителе дана масса насоса для давления 185 кгс/см2, в знаменателе - для 200 кгс/см2.

** Два водяных фильтра на два агрегата, кроме насоса ПЭ380-185/200, у которого должно быть по два водяных фильтра на три агрегата.

Таблица 8

Объем поставки насоса ПЭ270-150

|

Количество комплектов |

Масса одного комплекта, кг |

Примечание |

|

|

Питательный насос* |

1 |

6794 |

|

|

Обратный клапан Ду 225 с вентилем и дросселем |

1 |

655 |

|

|

Масляная установка |

1 |

662 |

|

|

Сетка всасывающего трубопровода |

1 |

9,9 |

Поставляется только по требованию заказчика |

|

Электродвигатель АЗ-2000 |

1 |

10380 |

|

|

Фильтр водяной |

2 |

|

В поставку завода не входит |

* Фундаментную раму насоса (рис. 3, поз. 5) завод не поставляет. Она изготовляется на монтаже по чертежу проектной организации.

На монтажной площадке должны быть грузоподъемные механизмы и приспособления, необходимые для разгрузки и перемещения оборудования.

3.2.7. Со склада одновременно с оборудованием для монтажа следует получать фундаментные рамы насоса и гидромуфты, арматуру, контрольно-измерительные приборы и автоматику, монтажные приспособления и инструмент.

При распаковке необходимо проверить по отправочной ведомости наличие и состояние всех деталей, узлов, специальных приспособлений и инструмента. Оборудование не должно иметь трещин, вмятин и прочих видимых дефектов.

3.2.8. После приемки оборудования монтажная организация обязана обеспечить соблюдение всех требований по хранению и консервации оборудования на протяжении всего периода монтажа до момента сдачи его по акту дирекции электростанции.

3.3. Приемка фундамента и подготовка его к монтажу

3.3.1. До начала монтажных работ должны быть закончены строительные работы по устройству фундаментов и каналов.

3.3.2. В здании, принятом под монтаж насосных агрегатов, в зимнее время в период монтажа, а также во время испытания должна поддерживаться температура воздуха не ниже 5 °С.

3.3.3 Перед приемкой насосного оборудования для монтажа фундамент должен быть тщательно очищен от остатков раствора и мусора. Строительной организацией должны быть нанесены на фундаменты основные оси и высотные отметки.

3.3.4. Приемку фундамента под монтаж насоса (насосного агрегата) следует производить при соответствии фактических размеров и высотных отметок фундамента проектным данным, причем отклонения не должны превышать, мм:

По расстояниям осей фундамента от

привязочных осей..................................................................................... ±30

По основным размерам в плане.............................................................. ±30

По высотным отметкам поверхности

фундамента без учета высоты подливки................................................ -30

По размерам колодцев в плане (для фундаментных болтов)............... +20

Отклонение осей колодцев под фундаментные

болты в плане от проектного.................................................................. ±5

Отклонение между осями забетонированных

фундаментных болтов от проектного.................................................... ±3

Проверку геометрических размеров в плане следует производить стальной рулеткой, высотных отметок - нивелиром или гидравлическим уровнем.

3.3.5. Готовность фундаментов под монтаж насосов должна быть оформлена актом по форме, приведенной в прил. 2. Акт должен быть подписан представителями строительной и монтажной организаций и технического надзора заказчика. К акту должен быть приложен формуляр с основными размерами и данные о качестве бетона фундамента. На все скрытые работы по фундаменту должен составляться двухсторонний акт.

3.3.6. Для установки оборудования необходимо разметить по чертежу места установки подкладок. При отсутствии на чертеже этих данных места установки подкладок намечают по периметру рамы по обе стороны каждого кольца под фундаментный болт, а в промежутках между ними устанавливают подкладки с расстоянием 300 - 500 мм одна от другой. С размеченных мест следует удалить зубилом все неровности, и поверхность бетона притереть строгаными стальными плитками.

3.3.7. Резьба на выступающих концах забетонированных фундаментных болтов должна быть покрыта антикоррозионной смазкой. На резьбу каждого фундаментного болта должны быть навернуты гайка и контргайка.

3.4. Подготовка рабочего места и оборудования к монтажу*

* В настоящем разделе даны указания по ревизии только тех узлов, которые должны быть осмотрены при монтаже оборудования, поставляемого в сборе. Указания по разборке и сборке всего оборудования изложены в разделе 6 настоящей Инструкции.

3.4.1. До начала монтажных работ монтажные бригады должны быть ознакомлены с чертежами и инструкцией по установке данного оборудования. Рабочее место необходимо привести в состояние, соответствующее действующим правилам по технике безопасности, и удобное для монтажа оборудования.

Территория вокруг площадки насосной установки должна быть очищена от остатков строительных материалов, ненужных предметов и мусора.

Все отверстия в междуэтажных перекрытиях следует заделать деревянными щитами.

Рабочее место должно быть хорошо освещено и оборудовано точками для подключения низковольтных ламп.

У места производства работ необходимо установить верстак с тисками, настилы и козлы для укладки деталей и узлов оборудования.

Рабочее место должно быть оборудовано разводками сжатого воздуха, а также воды для гидравлического испытания вспомогательного оборудования.

3.4.2. Применяемые при монтаже насосов грузоподъемные механизмы (краны, тали, лебедки и т.д.) и такелажные приспособления (стропы, тросы, пеньковые канаты и т.п.) должны быть проверены и снабжены бирками с датой проведения испытания и указанием о допустимой нагрузке.

3.4.3. При приемке насосного оборудования в монтаж необходимо его тщательно осмотреть и проверить следующее:

а) нет ли повреждений насоса (корпуса, подшипников, соединительной муфты, краников, гаек, шпилек и т.п.) и электродвигателей, затянуты ли гайки;

б) наличие пломб;

в) наличие всех комплектующих деталей и их исправность.

3.4.4. Узлы насосного агрегата, поступающего в сборе с заглушенными и опломбированными штуцерами и патрубками, снабженные актами заводского испытания, на месте монтажа не должны подвергаться полной ревизии; следует проверить лишь состояние подшипников, полумуфт, опорных поверхностей фундаментных рам, плит, а также проверить прилегание торца разгрузочного диска к подушке пяты; для проверки состояния подшипников, сальников и гидропяты необходимо их вскрыть; провернуть ротор насоса вручную за полумуфту на полный оборот в направлении вращения насоса и убедиться в отсутствии заеданий или каких-либо повреждений.

Гидромуфту подвергнуть частичной ревизии:

а) вскрыть крышку корпуса;

б) вскрыть подшипники скольжения и промыть;

в) осмотреть и прочистить отверстия подвода масла.

Перед установкой крышки корпуса гидромуфты (после ревизии) разъем смазать тонким слоем шеллачного лака.

3.4.5. При расконсервации оборудования все наружные обработанные поверхности, а также разбираемые узлы должны быть очищены от консервирующей смазки керосином, мелкие детали - горячей водой; после снятия консервации смазать детали тонким слоем машинного (турбинного) масла; внутренние поверхности неразбираемых узлов насоса должны промываться питательной водой при температуре около 100 °С с подсоединением подводящего трубопровода к штуцеру для прогрева насоса со стороны всасывания, а отводящего - к нагнетательному патрубку до обратного клапана. Во время промывки желательно периодически проворачивать ротор вручную. Промывка заканчивается по указанию химического цеха электростанции. Если узлы агрегата подвергаются перед монтажом полной ревизии, то при их разборке должна производиться расконсервация каждой детали в отдельности.

3.4.6. При разборке подшипников скольжения следует промыть их керосином и проверить. Состояние подшипников должно удовлетворять следующим требованиям: рабочая поверхность баббитовой заливки вкладышей должна быть чистой и не иметь рисок, раковин, выбоин, не должно быть расслоения баббита и отставания его от тела вкладыша; внутренние поверхности корпусов подшипников, предназначаемые для масляных ванн, должны быть очищены и окрашены маслоустойчивой краской; маслоподводящие каналы во вкладышах должны быть чистыми и совпадать с отверстиями для подвода масла в корпусах подшипников.

Смазочные кольца подшипников должны быть правильной цилиндрической формы и не иметь вмятин и забоин. Замки и шарниры колец должны быть прочными, а их стыки не должны иметь уступов. Гнезда во вкладышах для колец не должны иметь выступов и шероховатостей.

3.4.7. Шейки вала, а также зубья сцепления втулок и обойм зубчатых муфт должны быть в хорошем состоянии - без заметных рисок, царапин, выбоин и заусенцев; все отверстия и трубки, подводящие воду к сальникам и отводящие ее, не должны быть засорены.

3.4.8. Следует проверить по краске прилегание расточек вкладышей к шейкам валов. Должен быть обеспечен контакт вкладышей с валом по окружности с углом охвата 60 - 90 °С.

3.4.9. Величина боковых и верхних зазоров между валом и вкладышами, а также величина натяга крышки корпуса подшипника на вкладыш должна соответствовать заводским данным:

По насосам для котлов 140 кгс/см2:

боковые зазоры 0,06 - 0,11 мм;

верхние зазоры 0,12 - 0,21 мм;

натяг верхней крышки подшипника не более 0,05 мм.

По насосу ПЭ270-150:

боковые зазоры 0,04 - 0,08 мм;

верхние зазоры 0,08 - 0,16 мм;

при опущенных гайках зазор между плоскостями кронштейнов и крышек

к ним (без прокладок) при установленном вкладыше должен быть равен ![]()

Боковые масляные зазоры замерить щупом, а верхний зазор определить следующим образом. На шейку ротора в двух местах по длине вкладыша уложить поперек куски свинцовой проволоки длиной 30 - 50 мм, толщиной 1 мм, а на разъем вкладыша с обеих сторон шейки уложить пластинки из стальной калиброванной ленты толщиной 0,3 - 0,4 мм. Уложить верхний вкладыш и затянуть крепеж так, чтобы все пластинки были равномерно зажаты. Величина верхнего зазора подсчитывается как разность между полусуммой толщин свинцовых оттисков, снятых с шейки вала, и толщин пластинок, уложенных на разъем вкладыша.

При отсутствии калиброванных пластин на разъем вкладышей уложить свинцовую проволоку.

Величину натяга вкладыша крышкой определить следующим образом. По разъему корпуса подшипника уложить стальные пластинки из калиброванной ленты толщиной 1,2 мм или свинцовую проволоку толщиной 1,5 мм с каждой стороны вкладыша. На верхнюю половину вкладыша уложить один - два куска свинцовой проволоки толщиной 1 мм. Уложив крышку подшипника, затянуть крепеж и обжать равномерно куски свинцовой проволоки. После подъема крышки замерить и записать величины толщин проволоки. Разность между толщиной пластинок или свинцовых оттисков, уложенных на разъем корпуса, и средней величиной толщины свинцовых оттисков, снятых с верхних половин вкладышей, и есть величина натяга вкладыша крышкой.

При получении меньших величин натяга следует опилить плоскости разъема крышки, а при величине, превышающей допустимые пределы, необходимо в разъем корпуса уложить прокладки из стальной фольги соответствующей толщины и формы.

3.4.10. Перед сборкой подшипников необходимо продуть вкладыши сжатым воздухом; в процессе сборки проверить чистоту шеек валов, правильность установки вкладышей, совпадение каналов подачи масла во вкладыше и корпусе подшипника и установку стопоров в крышках для предотвращения проворачивания вкладышей.

3.4.11. Прилегание торца разгрузочного диска к пяте проверить по краске, для чего следует вращать ротор насоса по направлению рабочего вращения, отжимая его в сторону всасывающего патрубка. Вновь разобрать разгрузку и проверить места натиров. Если на диске будут круговые следы касания, а на пяте только на одном участке, нужно шабрить пяту. Если на пяте будут круговые следы касания, а на диске только на одном участке, нужно шабрить диск. Если следы касания на пяте и диске недостаточны по площади, то шабрить следует диск и пяту. Натиры должны быть круговыми не менее чем по 0,75 ширины рабочей поверхности как на диске, так и на пяте.

3.4.12. Следует очистить и проверить состояние фундаментных рам и соответствие расположения отверстий в них для болтов проектному. Допускается отклонение отверстий для фундаментных болтов не более ±5 мм.

Проверить плотность прилегания опорных лап насоса и электродвигателя к опорным поверхностям фундаментных рам. Прилегание должно быть плотным без зазоров, что проверяется щупом толщиной 0,03 - 0,05 мм.

4. МОНТАЖ НАСОСНОГО АГРЕГАТА

4.1. Общие указания

4.1.1. При установке фундаментных рам насоса и гидромуфты отклонение осей от проектного положения в плане и по высоте не должно превышать 10 мм, а отклонение от горизонтального положения допускается не более 0,1 мм на 1 м. Фундаментные рамы насоса и гидромуфты и статор электродвигателя установить на парных клиньях (рис. 12).

Привязку к осям проверять стальной рулеткой, положение по высоте - гидростатическим уровнем. При установке на фундаментные рамы базой для уровня служат шейки валов, а для насоса - кроме того и напорный патрубок.

4.1.2. Перед установкой питательного насоса проверить зазоры продольных и поперечных шпонок его наружного корпуса на плите (рис. 13 и 14).

Рис. 12. Схема стропления насоса

Шпонки и пазы протереть чешуйчатым графитом или смазкой на основе дисульфида молибдена (46 % глицерина и 54 % дисульфидмолибдена в весовом соотношении).

4.1.3. После установки, выверки, центровки всего агрегата, закрепления рам фундаментными болтами и прихватки прокладок электросваркой произвести подливку фундаментных рам. Подливку производит строительная организация под наблюдением представителя монтирующей организации.

Подливаемые поверхности должны быть хорошо очищены от мусора, масляных пятен, насечены и смочены водой; подливку надо производить без перерыва до уровня, указанного в заводских чертежах. Следует обратить внимание на тщательное заполнение бетоном пространства под фундаментными рамами.

4.1.4. Все замеряемые при монтаже оборудования зазоры и размеры должны быть занесены в монтажный формуляр (прил. 3).

4.2. Монтаж насосных агрегатов ПЭ380-185/200-2, ПЭ500-180-4, ПЭ580-185/200-2 и ПЭ720-185-2

4.2.1. При наличии гидромуфты монтаж насосного агрегата следует начинать с установки гидромуфты как базового звена агрегата.

Установку гидромуфты выполнять в соответствии с указаниями, приведенными в заводской инструкции по монтажу гидромуфты.

4.2.2. При установке оборудования выдержать расстояния между торцами валов в соответствии с указаниями, приведенными в заводских чертежах (рис. 15). Расстояние между торцами валов замерять при среднем положении ротора электродвигателя.

Рис. 13. Установка наружного корпуса насоса на плите:

1 - шпонка; 2 - шайба; 3 - болт; 4 - гайка; 5 - штифт конический; 6 - стрелка.

Рис. 14. Установка насоса ПЭ270-150 на плите.

4.2.3. При центровке агрегата с гидромуфтой ось гидромуфты должна лежать на 0,15 мм ниже осей электродвигателя и насоса для компенсации температурных расширений. После окончательной центровки агрегата подкладки сварить между собой электросваркой одновременно с двух сторон и приварить к фундаментной раме.

Рис. 15. Расстояния между торцами валов насосных агрегатов.

4.3. Монтаж насоса ПЭ270-150

4.3.1. Установить по уровню раму насоса и электродвигателя, предварительно установив и отцентровав насос и электродвигатель так, чтобы расстояние между торцами втулок зубчатой муфты было 10 мм, отжав перед этим ротор электродвигателя в сторону насоса (осевой люфт ротора электродвигателя не должен превышать 5 мм).

4.3.2. Выставить глухие анкерные болты строго по центру отверстий лап плиты насоса и плиты электродвигателя, залить бетоном раму насоса и электродвигателя и глухие анкерные болты. Снять насос и электродвигатель.

4.3.3. К верхней полке рамы около отверстий для анкерных болтов приварить стальные простроганные клинья шириной 80 мм с односторонним углом скоса (с уклоном 1/20 - 1/24), обратив их тонкую сторону наружу. Другую часть таких же клиньев поклеймить попарно с приваренными. Верхний клин должен быть пришабрен с одной стороны к нижнему клину и с другой стороны к опорной поверхности плиты насоса.

4.3.4. Насос и электродвигатель установить своими плитами на клинья и затянуть анкерными болтами. После подтяжки анкерных болтов и центровки прихватить сваркой сопряженные клинья.

4.3.5. Гайки, крепящие лапы крышки нагнетания к плите насоса, туго затянуть, а затем отвернуть их, выдержав вертикальный зазор между гайкой и лапой в 0,03 - 0,04 мм (для температурного расширения корпуса в сторону нагнетания).

4.3.6. Стопорный винт, фиксирующий положение задней концевой гайки (за задней рубашкой), а также стопорные винты, фиксирующие положение маслоотражателей в обоих подшипниках, при монтаже закернить для предотвращения самоотвинчивания.

4.4. Центровка насосного агрегата и соединение полумуфт

4.4.1. Центровка должна производиться при помощи приспособления (рис. 16), укрепляемого на втулках зубчатых муфт. Приспособление устанавливается так, чтобы при вращении одного ротора относительно другого не было задеваний. Приспособление должно быть жестким и не должно пружинить при замерах. Обе полумуфты совмещать по монтажным меткам и поворачивать одновременно, чтобы исключить ошибки, которые могут возникнуть из-за неточности изготовления или насадки полумуфт на валы.

При замерах торцовых зазоров помимо щупа рекомендуется пользоваться мерной плиткой.

4.4.2. Радиальные и торцовые зазоры при центровке измерять при исходном положении 0° и последующих положениях после одновременных поворотах роторов насоса и электродвигателя на 90, 180 и 270° в направлении вращения ротора при работе насоса.

При каждом положении полумуфт произвести один замер радиального зазора и два замера торцовых зазоров (сверху и снизу или справа и слева) между полумуфтами.

4.4.3. Для контроля правильности измерений после четырех замеров необходимо вновь установить полумуфты в первоначальное положение (0°), результаты повторных измерений в этом положении должны совпадать с первоначальными. Если данные контрольного замера не совпадают с первоначальными, следует найти причину отклонения и устранить ее. Результаты измерений нанести на круговую диаграмму, изображенную на рис. 17.

Рис. 16. Приспособления для центровки валов:

а - для насосов типов ПЭ380-185/200-2, ПЭ500-180-4, ПЭ580-185/200-2, ПЭ720-185-2; б - для насоса типа ПЭ270-150.

Правильность измерения можно проверить, сопоставив суммы результатов, полученных при измерении противоположных сторон муфты; эти суммы должны быть равны между собой. Допускаемое отклонение не должно превышать 0,02 мм. При большем отклонении нужно найти и устранить причину неточности и повторить замеры зазоров во всех положениях.

Рис. 17. Схема записи замеров при центровке

4.4.4. Результирующая замеров зазоров по торцу в каждой из четырех точек окружности получается путем определения средней арифметической величины замеров по торцу полумуфт в каждом положении роторов сверху, снизу, справа и слева по следующим формулам:

![]()

![]()

![]()

![]()

Величину полученных замеров по торцу и по окружности привести к нулю путем вычитания из нее величины наименьшего зазора.

4.4.5. Центровка насосного агрегата считается удовлетворительной, если разность величин замеров для насосов без гидромуфты не превышает 0,05 мм по окружности и 0,03 мм по торцу.

При центровке агрегата с гидромуфтой следует учесть, что ось гидромуфты при неработающем насосе должна лежать на 0,15 мм ниже осей электродвигателя и насоса, поэтому разность величин замеров по окружности должна быть в пределах 0,32 - 0,27 мм.

4.4.6. В случае неудовлетворительных результатов центровки и необходимости перемещения агрегата в горизонтальной и вертикальной плоскостях величины перемещений определить по нижеследующим формулам (приведенные обозначения соответствуют обозначениям на рис. 18).

Рис. 18. Положение роторов до исправления центровки

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

где dm - диаметр полумуфт;

L - расстояние между опорами подшипников № 1 и № 2;

l - расстояние от опорного подшипника № 2 до полумуфты;

А = A1 - A2 - величина расцентровки роторов по торцу;

R = R1 - R2 - величина расцентровки роторов по окружности.

После подсоединения трубопроводов центровку необходимо снова проверить и убедиться в том, что смещения насоса не произошло.

Полумуфты соединить после опробования электродвигателя на холостом ходу.

4.4.7. Проверить установку маслоподводящих трубок зубчатых муфт и обеспечить нормальную смазку зубьев.

4.4.8. Перед соединением полумуфт зубчатые обоймы надеть на зубчатые втулки по клеймам, фиксирующим их взаимное расположение. Клейма нанесены на торце зуба со стороны разъема муфты.

Сочленение полумуфт смежных роторов выполнить по маркировке, нанесенной на фланцах обойм у отверстий. Аналогичная маркировка выполнена на болтах и гайках.

Соединенные обоймы должны легко перемещаться вдоль зубчатых втулок на величину осевых зазоров, указанных в заводских чертежах.

4.4.9. Для предотвращения самоотвинчивания гайки болтовых соединений зубчатых муфт закрепить шайбами из листовой стали.

По окончании сборки и соединения зубчатых муфт надеть на них и закрепить защитные кожухи. Во время работы соединительная муфта не должна цеплять за защитный кожух.

4.5. Монтаж трубопроводов

4.5.1. До присоединения к насосу всасывающий и напорный трубопроводы должны быть внутри тщательно очищены от грата, окалины, ржавчины и т.п. Всасывающий трубопровод должен быть промыт на всем протяжении от деаэратора до насоса.

4.5.2. Усилие на патрубки насоса от трубопроводов не должно превышать величин, указанных в заводском чертеже задания на фундамент. Должно быть обеспечено полное совпадение отверстий во фланцах насоса и трубопроводов. Непараллельность фланцев не должна превышать 0,1 мм.

4.5.3. Присоединение всасывающего и нагнетательного трубопроводов к насосу производить после крепления насоса к фундаментной раме.

При подсоединении всасывающего и напорного трубопроводов к патрубкам насоса не должно создаваться натяжения, которое может привести к расцентровке насосного агрегата.

Не допускается устранение перекоса путем притягивания фланцев трубопроводов к насосу.

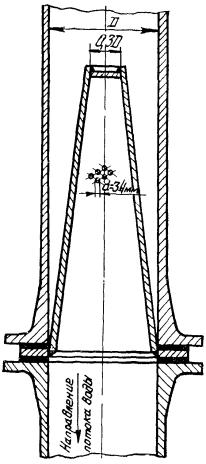

4.5.4. При монтаже трубопроводов необходимо установить во всасывающую линию насоса сетку для предохранения от попадания в насос посторонних предметов. Сетка изготовляется из листового железа в виде усеченного конуса (рис. 19) и должна иметь свободное проходное сечение, примерно равное трехкратному сечению входного патрубка насоса.

Рис. 19. Сетка всасывающего трубопровода.

4.5.5. На время опробования и начала эксплуатации, а также после ремонтных работ следует установить густую проволочную сетку, сплетенную из тонкой проволоки с ячейками 0,2´0,2 мм.

Для установки сетки на всасывающем трубопроводе должна быть вставлена фланцевая «катушка».

Перед сеткой и сзади нее установить манометры для измерения разности давления. Если при пробных пусках давление на всасе (после сетки) будет падать на 0,3 кгс/см2, нужно вынуть сетку и очистить ее.

Окончательное удаление сетки разрешается после прекращения ее засорения, что фиксируется падением давления на всасывании, а затем при контрольном вскрытии.

4.5.6. Трубопроводы охлаждающей воды перед подсоединением должны быть очищены и промыты.

4.5.7. Трубопровод от разгрузочной камеры насоса следует подсоединить к всасывающему трубопроводу не под прямым углом, а под углом 30° по ходу воды и на расстоянии не менее 3 м от фланца входящего патрубка насоса во избежание завихрения основного потока.

4.5.8. Обратный клапан должен быть подвергнут проверке на плотность керосиновой пробой. Перед установкой обратного клапана необходимо продуть его внутреннюю полость сжатым воздухом для освобождения от грязи и пыли.

Со стороны нагнетательного трубопровода клапан должен быть отглушен на весь период монтажа до периода подсоединения трубопровода.

При неудовлетворительном состоянии уплотнительных поверхностей фланцев или тарелки и седла клапана их необходимо притереть.

4.5.9. При строповке, погрузке и разгрузке клапана необходимо следить, чтобы трос не повредил уплотнительные поверхности фланцев и конечный выключатель.

4.5.10. При приварке обратного клапана к напорному трубопроводу, а также к трубопроводу рециркуляции недопустимо попадание сварочного грата во внутреннюю полость клапана (или трубы).

4.5.11. Фланцевое соединение обратного клапана с нагнетательным патрубком насоса должно быть надежно уплотнено металлической прокладкой.

4.5.12. Обратные клапаны должны устанавливаться строго вертикально. При установке необходимо убедиться в легкости хода валика клапана.

4.5.13. Снятие заглушек с патрубков насоса или с обратного клапана для подсоединения испытанных под давлением трубопроводов допускается только после окончания монтажа трубопроводов и их тщательной очистки, промывки и продувки во избежание попадания в насос посторонних предметов.

4.6. Монтаж масляной установки

4.6.1. Монтаж масляной установки выполнять по чертежам проектной организации в соответствии со схемой, сборочными чертежами масляной установки и настоящей Инструкцией.

4.6.2. Перед началом монтажа маслоустановки необходимо произвести ревизию арматуры, маслонасосов, маслоохладителей, масляных фильтров и маслобака.

При ревизии обратных клапанов резиновые уплотнительные кольца заменить кольцами из маслобензостойкой резины согласно заводскому чертежу.

4.6.3. Монтаж маслопроводов, не входящих в поставку завода-изготовителя, производится в такой последовательности: изготовление, контрольная сборка, разборка; гидравлическое испытание на прочность и плотность и очистка труб; окончательная сборка маслопровода.

4.6.4. При изготовлении и монтаже маслопроводов должна быть предусмотрена легкость их разборки и сборки. Во время предварительной сборки на масляных трубах должны быть приварены, согласно чертежам и схемам, все необходимые штуцеры для арматуры и приборов. Во время сборки необходимо следить за тем, чтобы не было перекосов и натягов во фланцевых соединениях труб. Чистку маслопроводов выполнять ортофосфорной кислотой.

Внутренние поверхности маслопроводов, включая места сварки стыков, приварки фланцев и бобышек, должны быть тщательно очищены от песка и ржавчины. Поверхность фланцев после их приварки к трубам следует проверить по плите и при необходимости обработать.

4.6.5. Для уплотнения фланцевых соединений следует применять прессшпан толщиной 0,5 - 1,0 мм, смазанный шеллаком или бакелитовым лаком. Внутренний диаметр прокладки должен быть больше диаметра зеркала фланца на 2 - 3 мм.

4.6.6. После чистки маслопроводов и их окончательной сборки никаких работ с масляными трубами производить не разрешается.

4.6.7. Горизонтальные участки сливных трубопроводов должны иметь уклон не менее 3° в сторону слива. Вся арматура должна быть установлена в местах, удобных для ее обслуживания.

4.6.8. Между фланцами, в местах подсоединения маслопроводов (напорных и сливных) и стойками подшипников электродвигателей, должны быть установлены изолирующие кольцевые прокладки из гетинакса или текстолита. Изолируются также болты и гайки (рис. 20 и 21). Изолирующие прокладки и шайбы должны быть больше наружных диаметров фланцев и металлических шайб на 3 - 6 мм.

Электрическое сопротивление изоляции подшипника при полностью собранных маслопроводах должно быть не менее 1 МОм. Измерение производить мегомметром на 1000 В.

4.6.9. При монтаже маслобака верхнюю часть указателя уровня, устанавливаемую на крышке бака, выставить перпендикулярно уровню поверхности масла.

Рис. 20. Изоляция маслопровода подшипникового стояка:

1 - гетинаксовая прокладка под подшипниковый стояк; 2 - гетинаксовая прокладка между фланцами маслопровода.

Рис. 21. Изоляция фланцев маслопровода:

1 - бакелитовая трубка; 2 - текстолитовая шайба; 3 - гетинаксовая прокладка.

Отметки верхнего, нижнего и аварийного уровня масла в баке нанести на шкалу указателя при первоначальном пуске насоса (отметку аварийного уровня масла нанести красной чертой).

Маслоохладители, фильтр и маслобак следует тщательно промыть горячей водой.

4.6.10. Масляные трубопроводы испытать на плотность в течение 15 - 30 мин гидравлическим давлением: у насосов ПЭ270-150 давлением 5 кгс/см2, у насосов для котлов на давление пара 140 кгс/см2 давлением 6 кгс/см2. Сливные маслопроводы испытать давлением воды 1 - 1,5 кгс/см2.

4.6.11. При ревизии маслоохладителей следует проверить зазоры между внутренней поверхностью корпуса маслоохладителя и наружными краями больших поперечных перегородок трубной системы, которые должны соответствовать заводским чертежам. В процессе ревизии маслоохладителей необходимо провести гидроиспытание на давление, предусмотренное в чертежах.

4.6.12. Разбирая маслонасос, необходимо проверить маркировку сопрягаемых деталей, установку конических штифтов и их состояние, а также замерить диаметры и толщины всех прокладок. Сборку насосов следует производить на новых прокладках, толщина которых должна равняться толщине старых прокладок, для обеспечения осевых зазоров между торцами ведомых винтов и втулкой, а также между втулками подшипника и крышкой сальника.

При сборке необходимо проверить все детали, чистоту внутренних поверхностей насоса для протока масла и обдуть их сжатым воздухом. Необходимо замерить диаметры и определить зазоры между винтами и обоймой корпуса, а также между винтами и втулками и сравнить их с допусками на чертежах маслонасосов; проверить установку всех стопорных и призонных болтов, провернуть ротор, убедиться в легкости его вращения и прослушать, нет ли задеваний и трений внутри насоса.

В маслонасосе НМ-32 (для питательного насоса ПЭ270-150) подбором бумажных прокладок между звездочкой и щеками достигается необходимый по чертежу суммарный осевой зазор 0,12 - 0,20 мм (рис. 22). Зазоры обеспечить за счет толщины прокладок б = 0,06 - 0,1 мм, укладываемых между щеками (всасывающей и напорной) и обоймой звездочки. При этом должна быть обеспечена плоскостность торцов напорной и всасывающей камер с соответствующими щеками.

При сборке следует убедиться в соответствии зазоров в местах сочленения вала питательного насоса с валиком маслонасоса, а также в соответствии установки щек заводскому чертежу.

Рис. 22. Рабочий масляный насос НМ-32:

1 - всасывающая щека; 2 - шпонка; 3 - валик; 4, 9 - бронзовая втулка; 5 - крышка всасывающей камеры; 6 - обойма; 7 - штифт; 8 - корпус напорной камеры; 10 - напорная щека; 11 - рабочее колесо-звездочка.

5. опробование насосного агрегата

5.1. Подготовка к пуску

5.1.1. К опробованию питательных насосных агрегатов можно приступить только после окончания всех монтажных и строительных работ. При опробовании следует руководствоваться инструкцией по эксплуатации, имеющейся на ГРЭС или ТЭЦ, и технической документацией заводов-изготовителей.

5.1.2. Перед пуском насоса площадка вокруг него должна быть очищена от мусора, грязи и посторонних предметов, а также должны быть проверены: надежность крепления гайками всех наружных болтов и шпилек (фундаментных, подшипников, прижимных планок и т.п.); наличие всех конических штифтов на сопрягаемых деталях (подшипниках, указателе осевого сдвига и т.п.); правильность работы задвижек, вентилей при открывании и закрывании и обратного клапана на напорной стороне насоса; исправность действия дистанционных приводов и наличие на них указателей вращения; плавность поворота роторов насосной установки; наличие необходимого количества масла в масляном баке по маслоуказателю (отстойная вода должна быть слита); наличие напора воды в магистралях для охлаждения сальников, масло- и воздухоохладителей, наличие данных анализа масла и заключения лаборатории о соответствии его действующим ГОСТам; наличие и исправность контрольно-измерительных приборов.

5.1.3. Положение задвижек и вентилей должно соответствовать указаниям инструкции по эксплуатации.

5.1.4. Залить чистое масло в маслобак при помощи маслоочистительных машин (центрифуги или фильтро-пресса), а при их отсутствии - обязательно через сетку с числом ячеек 800 - 1000 на 1 см2 и марлю, уложенную на этой сетке в три-четыре слоя.

5.1.5. Произвести промывку труб масляной системы путем прокачки масла через обводные перемычки, временно соединяющие напорные линии со сливными (без последующего вскрытия подшипников и муфты и т.д.) или через вкладыши с удаленными верхними половинками (с последующей чисткой их после доведения масла до нужных кондиций). На подводе масла к золотнику гидромуфты установить фильтрующие сетки.

5.1.6. При прокачке системы периодически производить очистку сеток двойного маслофильтра, который позволяет попеременно производить очистку сеток без остановки насоса.

Прокачку масла производить до тех пор, пока не будет установлено отсутствие в масле механических примесей.

5.1.7. При вскрытии подшипников промыть вкладыши и проверить их состояние, а шейки валов и зубчатые муфты обтереть чистыми салфетками. При сборке подшипников залить во вкладыши чистое масло и от руки провернуть роторы.

5.1.8. При подаче масла из маслобака в систему смазки агрегата убедиться, наблюдая через смотровые окна сливных патрубков подшипников, что к подшипникам поступает достаточное количество масла. Разность температур подшипников и подводимого масла должна быть не более 15 °С.

Установить давление и конце напорной масляной магистрали 1,2 кгс/см2, изменяя количество перепускаемого масла из напорной линии в маслобак при помощи вентиля.

5.1.9. При опробовании пускового масляного электронасоса следует проверить положение уровня в маслобаке при работе маслонасоса и при его остановке и выпустить воздух из маслоохладителей. В конце напорной магистрали установить давление масла в пределах 1,0 - 1,5 кгс/см2 соответствующим открытием задвижки. После регулировки задвижку опломбировать.

5.1.10. Все подготовительные работы по пуску электродвигателей главного насоса и вспомогательных электронасосов должны быть проведены при рассоединенных полумуфтах.

Для проверки направления вращения электродвигателя его ротор включается на 1 с.

Обкатка электродвигателя должна производиться до тех пор, пока не установится нормальная температура подшипников (не более 60 °С), но не менее 8 ч. Вибрация подшипников электродвигателей не должна превышать 0,05 мм.

5.1.11. Для агрегата с гидромуфтой соединить зубчатую муфту «электродвигатель-гидромуфта» и произвести пробный пуск с целью оценки качества монтажа и центровки гидромуфты с электродвигателем. Эти работы проводить в соответствии с инструкцией по эксплуатации гидромуфты.

5.1.12. Разъединение и соединение полумуфт разрешается производить только при разобранной схеме питания электродвигателей. Перед опробованием агрегатов на муфты должны быть надеты и закреплены защитные кожухи.

Персонал, принимающий участие в пуске, не должен находиться против муфт. При собранных муфтах и собранной электрической схеме производить какие-либо работы на агрегатах насосной установки категорически воспрещается.

5.1.13. Перед пуском необходимо произвести равномерный прогрев насоса до тех пор, пока температура наружного корпуса не станет на 10 - 20 °С ниже температуры воды в деаэраторе при условии, что разность температур верха и низа корпуса будет не более 25 °С.

5.1.14. Проверить, открыты ли задвижка на входном трубопроводе, вентиль на линии рециркуляции и закрыта ли задвижка на напорном трубопроводе.

5.1.15. Произвести прокачку конденсата через систему концевых уплотнений (рекомендуется вынуть стаканы из фильтров конденсата) продолжительностью не менее 2 ч. При этом следует отрегулировать регулирующий клапан «после себя» на давление 10 кгс/см2. При необходимости произвести очистку водяных фильтров.

5.2. Дополнительные указания по подготовке к пуску насоса ПЭ270-150

5.2.1. Отпустить гайки крепления лап крышки нагнетания. После прогрева насоса затянуть гайки.

5.2.2. Задвижка на разгрузочном трубопроводе должна быть открыта. Пуск насоса при закрытой задвижке приводит к поломке насоса. Рекомендуется не устанавливать ее или опломбировать в открытом положении.

5.3. Пуск и опробование

5.3.1. Пуск и остановка насосного агрегата производятся с блочного щита. Пуск может производиться как обслуживающим персоналом при помощи клоча управления, так и автоматом ввода резерва (АВР).

Пуск агрегата с гидромуфтой

При поступлении импульса от ключа управления или АВР включаются одновременно два маслонасоса. Когда давление в конце масляной магистрали достигнет 0,7 кгс/см2, включается масляный выключатель главного электродвигателя.

Пуск агрегата без гидромуфты

При поступлении импульса от ключа управления или АВР включается один маслонасос. Когда давление в конце масляной магистрали достигнет 0,7 кгс/см2, включается масляный выключатель главного электродвигателя.

5.3.2. Пуск насоса ПЭ270-150 осуществляется следующим образом. При поступлении импульса от ключа управления или АВР включается пусковой маслонасос. Когда давление в конце масляной коммуникации достигнет 0,7 кгс/см2, включается масляный выключатель главного электродвигателя. Пусковой маслонасос работает в течение 5 мин, после чего он останавливается, а дальнейшее питание агрегата маслом осуществляется от рабочего маслонасоса.

5.3.3. При положительных результатах предварительного опробования следует включить в работу насосный агрегат на рециркуляцию на 2 ч. Во время работы насоса необходимо наблюдать и записывать: температуру подшипников, которая не должна превышать 60 - 65 °С, давление и температуру масла после маслоохладителей и перед подшипниками; давление и температуру питательной воды на всасе насоса; давление питательной воды в напорном патрубке насоса; давление масла в конце напорной магистрали; перепад давления масла на маслофильтре; давление конденсата, поступающего для охлаждения концевых уплотнений насоса; уровень масла в маслобаке, положение указателя осевого сдвига ротора главного питательного насоса; нагрузку электродвигателя. Необходимо отрегулировать подачу холодного конденсата на уплотнения главного насоса, а также на масло- и воздухоохладители. Основные показатели при работе насосов приведены в табл. 1.

5.3.4. Не допускается перегружать насос более чем указано в его паспорте. Категорически запрещается пускать насос при закрытой задвижке на всасывающем патрубке или закрытых вентилях на трубопроводе от камеры гидропяты или на линии рециркуляции.

5.3.5. Если при опробовании агрегата появляется необходимость в частых пусках и остановках его, следует учесть, что допускаются два пуска электродвигателя подряд из холодного состояния или один пуск из горячего состояния при напряжении на выводах в процессе пуска не ниже 0,8 номинального.

Последующие пуски возможны после трехчасового перерыва для полного охлаждения обмоток статора и ротора.

5.3.6. При опробовании насоса с гидромуфтой проверить работу черпаково-золотникового устройства, для чего следует:

а) перевести на ручное управление исполнительный механизм;

б) задавать различные положения черпаку, вращая маховик исполнительного механизма.

При работе агрегата максимальная температура масла на выходе из черпака не должна превышать 65 °С при скольжении от 3 до 20 %.

При работе агрегата в режиме растопки котла допускается максимальная температура масла на выходе из черпака 80 °С. Длительная работа при температуре 80 °С не рекомендуется. При повышении температуры масла до 90 °С агрегат следует отключить.

5.4. Остановка агрегата

5.4.1. Полная остановка агрегата производится с блочного щита. Системой автоматики предусмотрена аварийная автоматическая оснастка агрегата для его остановки в случае необходимости. На местном щите имеется кнопка для экстренной остановки агрегата.

5.4.2. После остановки агрегата маслонасосы отключаются не ранее, чем через 5 мин после выключения электродвигателя питательного насоса.

После остановки насосного агрегата следует убедиться в том, что обратный клапан закрыт и открыт вентиль на линии рециркуляции.

5.4.3. Агрегат следует останавливать аварийно в следующих случаях:

а) при появлении дыма из подшипников насоса или электродвигателя;

б) при появлении дыма, искр из электродвигателя или запаха горящей изоляции;

в) при запаривании насоса;

г) при падении давления масла до 0,3 кгс/см2;

д) при подъеме давления за гидропятой более 12 кгс/см2;

е) при внезапном возникновении сильной вибрации;

ж) при достижении предельного осевого сдвига ротора питательного насоса;

з) при повышении температуры подшипников выше 70 °С и отсутствии возможности ее понижения;

и) при появлении металлического шума или стука в электродвигателе или насосе;

к) при понижении уровня масла в масляном баке ниже минимально допустимого и отсутствии возможности восстановить нормальный уровень;

л) при прекращении подачи конденсата на уплотнения насоса.

5.4.4. При опробовании насосного агрегата могут возникнуть неполадки в его работе, вызванные неправильным монтажом или обслуживанием. Во всех случаях необходимо принять срочные меры к устранению неполадок. Наиболее характерные неполадки, причины их возникновения и способы устранения приведены в табл. 9 и 10.

6. указания по ревизии оборудования насосной установки

6.1. Общие указания

6.1.1. При поступлении насосного агрегата без заглушек и пломб, в случае необходимости переконсервации оборудования, хранящегося на складе более двух лет, а также при обнаружении дефектов в процессе монтажа должна быть произведена ревизия оборудования.

6.1.2. Перед разборкой насоса необходимо проверить наличие меток, указывающих взаимное расположение деталей, а также меток, определяющих места расположения одинаковых по размерам деталей. При отсутствии меток сделать соответствующую маркировку. Менять детали местами запрещается.

6.1.3. При разборке и сборке необходимо применять специальный инструмент и приспособления, поставляемые с насосом (рис. 23, 24, 25, 26, 27 и 28).

Таблица 9

Ненормальности в работе насосного агрегата, причины и способы их устранения

|

Причины |

Способы устранения |

|

|

1 |

2 |

3 |

|

Насос при пуске не обеспечивает подачи и давления в напорном патрубке |

Обрыв щеки задвижки входного трубопровода Засорение сетки во входном трубопроводе |

Отремонтировать задвижку Очистить сетку |

|

Насос не обеспечивает необходимой подачи, электродвигатель перегружается |

Нарушена герметичность стыка между внутренним и наружным корпусами, стыков между секциями |

Устранить неплотности стыков. При необходимости наплавить, проточить и притереть место под прокладку в наружном корпусе. Заменить прокладку. Проверить уплотнительные пояски в секциях |

|

|

Неплотность запорного вентиля на линии рециркуляции |

Отремонтировать вентиль |

|

|

Изношенность уплотняющих колец, уплотнительных поверхностей рабочих колес |

Заменить уплотнительные кольца или произвести ремонт изношенных деталей |

|

Осевое усилие не уравновешивается. Ротор «играет» в осевом направлении |

Дроссельные щели в гидропяте и уплотнениях рабочих колес разработались |

Проверить состояние уплотняющих поверхностей, произвести ремонт или замену деталей запасными. Проверить биение ротора и устранить причины механического износа |

|

|

Давление в камере за разгрузочным диском растет, переток под пятой |

Проверить места уплотнений, стыков, установить новые уплотнения |

|

|

«Запаривание» насоса |

Проверить величину подпора на входе в насос. Проверить открытие вентиля на линии рециркуляции. Очистить сетку во входном трубопроводе |

|

Вибрация насоса |

Ротор насоса неотбалансирован |

Ротор отбалансировать динамически |

|

|

Расцентровка с гидромуфтой или электродвигателем |

Произвести перецентровку агрегата |

|

|

Низкая температура масла, подводимого к подшипникам |

Обеспечить температуру масла в пределах 40 - 45° С с изменением количества воды, подаваемой к маслоохладителям |

|

|

Вибрация трубопроводов |

Устранить вибрацию |

|

|

Увеличение масляных зазоров во вкладыше подшипника |

Перезалить вкладыш или заменить запасным |

|

Неплотность стыка наружного корпуса с крышкой нагнетания |

Металлическая прокладка не обжата |

Произвести равномерное обжатие прокладки. При необходимости заменить прокладку |

|

Парение из концевых уплотнений насоса |

Давление запирающего конденсата ниже указанного в принципиальной схеме трубопроводов |

Обеспечить необходимое давление запирающего конденсата |

|

Перегрев подшипников насосного агрегата |

Недостаточное поступление масла на подшипники |

Увеличить диаметр отверстий в дроссельных шайбах |

|

|

Расцентровка роторов |

Проверить центровку и отцентровать |

|

|

Малы масляные зазоры |

Увеличить зазоры, пришабрить вкладыши по валу |

|

|

Не обеспечено необходимое прилегание вала к вкладышу |

|

|

Повышение или понижение давления масла в маслосистеме |

Не работает вентиль, регулирующий давление масла |

Отрегулировать вентиль |

Таблица 10

Ненормальности в работе гидромуфты, причины и способы их устранения

|

Причины |

Способы устранения |

|

|

1 |

2 |

3 |

|

Сильный нагрев гидромуфты при пуске |

Плохой слив масла из картера гидромуфты |

Проверить и очистить слив |

|

Повышенная температура корпуса |

Неправильно смонтированы трубопроводы масла |

Проверить соответствие монтажа трубопроводов схемам и установочным чертежам |

|

|

Маслонасосы не развивают нужные подачи и давления |

Проверить работу маслонасосов |

|

Повышенная температура масла на выходе из черпака |

Положение золотника не соответствует тепловой нагрузке гидромуфты |

Отрегулировать положение кулачка или золотника |

|

Повышенная вибрация гидромуфты |

Расцентровка гидромуфты |

Проверить центровку и отцентровать |

|

|

Отставание рамы гидромуфты от бетонной заливки |

Произвести перезаливку рамы |

|

|

Повышенное отложение шлама в роторе гидромуфты |

Разобрать ротор гидромуфты и удалить шлам |

|

|

Вышли из строя шарикоподшипники или роликоподшипники |

Заменить подшипники качения |

|

|

Разбалансировался ротор гидромуфты |

Произвести динамическую балансировку ротора гидромуфты в собственных подшипниках |

|

Течи масла |

Течь масла по валику золотника |

Заменить манжету на валике золотника |

|

|

Течь масла по валику зубчатого сектора |

Заменить уплотнительные кольца на втулках валика зубчатого сектора |

|

|

Течь масла по шпилькам в зоне подшипников скольжения |

При проведении ремонтных работ прочистить разгрузочные канавки в разъеме картера, удалив из них шеллачный лак. При сборке следить, чтобы шеллачный лак не попадал в разгрузочные канавки |

|

Гидромуфта при полной подаче масла в ротор и установке черпака на минимальное скольжение не передает крутящего момента |

Выплавлен плавкий предохранитель |

Заменить плавкий предохранитель |

|

Повышенная температура опорного подшипника со стороны электродвигателя |

Недостаточное поступление смазки |

Проверить давление в магистрали и состояние маслоподводящих каналов |

|

|

Повышенная температура на выходе из черпакового устройства |

Произвести регулировку рычажной системы и золотника |

|

|

Оплавление баббитовой заливки подшипника |

Заменить вкладыш, после чего проверить центровку агрегата |

|

Повышенная температура опорно-упорного подшипника |

Недостаточное поступление смазки |

Проверить давление в магистрали и состояние маслоподводящих каналов |

|

|

Оплавление баббитовой заливки подшипника |

Заменить вкладыш, после чего проверить центровку агрегата |

Рабочее место для разборки и сборки должно быть оборудовано стеллажами, козлами, ящиками и досками для снимаемых узлов и деталей.

Рис. 23. Приспособление дли выема внутреннего корпуса с ротором

6.1.4. При разборке узлов и деталей следить за состоянием посадочных и уплотнительных поверхностей и тщательно оберегать их от повреждений.

Узлы и детали, снятые с насоса, протирать насухо и укладывать на подстилку из плотного картона или на строганые деревянные стеллажи.

При проведении сборки и разборки деталей из нержавеющей стали необходимо соблюдать строжайшую чистоту во избежание заедания деталей на посадочных поверхностях.

Замерить и записать величину осевого разбега ротора насоса и сравнить ее с данными формуляра.

При замене деталей запчастями проверять соответствие их по посадочным поверхностям и местам сопряжений.

Категорически запрещается заменять операции, требующие применения специального инструмента и приспособлений, операциями с нанесением ударов по деталям; наносить метки на посадочных, уплотняющих и стыковых поверхностях.

Рис. 24. Приспособление для сборки внутреннего корпуса с ротором

Рис. 25. Приспособление для съема зубчатых полумуфт

6.1.5. Перед разборкой насоса, прошедшего опробование, необходимо получить у начальника цеха дирекции электростанции или его заместителя наряд-допуск на выполнение работ по разборке насоса. Одновременно до начала работ необходимо проверить надежность отключения питания электродвигателей основного насоса и масляных насосов; надежность отключения от насоса всех внешних трубопроводов.

Необходимо слить воду и масло.