| Информационная система |  |

МИНИСТЕРСТВО

ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВНОЕ ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ ПО ЭКСПЛУАТАЦИИ ЭНЕРГОСИСТЕМ

ТИПОВАЯ ИНСТРУКЦИЯ

ПО ЭКСПЛУАТАЦИИ

МАСЛОНАПОЛНЕННЫХ ВВОДОВ

НА НАПРЯЖЕНИЕ 110 - 750 кВ

ТИ 34-70-026-84

РАЗРАБОТАНО цехом электрических сетей ПО "Союзтехэнерго"

ИСПОЛНИТЕЛЬ В. В. ШАТРОВ

СОГЛАСОВАНО с заводом "Изолятор"

Главный инженер В. А. ПАК

12.04.84 г.

УТВЕРЖДЕНО Главным техническим управлением по эксплуатации энергосистем

Заместитель начальника К. М. АНТИПОВ

17.05.84 г.

|

ТИПОВАЯ ИНСТРУКЦИЯ ПО |

ТИ 34-70-026-84 |

Срок

действия установлен

с 01.06.84 г.

до 01.06.89 г.

Требования настоящей Типовой инструкции распространяются на отечественные маслонаполненные вводы на напряжение 110 - 750 кВ с маслобарьерной, бумажно-масляной и твердой изоляцией.

Инструкция предназначена для эксплуатационного и ремонтного персонала электростанций и электрических сетей, а также персонала монтажно-наладочных организаций Минэнерго СССР.

Инструкция составлена по материалам завода "Изолятор" и энергосистем с учетом требований действующих Правил технической эксплуатации электрических станций и сетей, циркуляров и решений Минэнерго СССР.

1. ОБЩЕ УКАЗАНИЯ

1.1. Настоящая Типовая инструкция распространяется на отечественные маслонаполненные вводы на напряжение 110-750 кВ герметичного и негерметичного исполнения с маслобарьерной, бумажно-масляной и твердой изоляцией.

1.2. Типовая инструкция содержит основные указания по обслуживанию маслонаполненных вводов и предназначена для эксплуатационного и ремонтного персонала.

Вопросы, связанные с капитальным ремонтом вводов высокого напряжения, в настоящей Типовой инструкции не рассматриваются.

1.3. К работам по техническому обслуживанию вводов допускается персонал, знающий их конструктивные особенности, требования заводской и настоящей Типовой инструкции и имеющий опыт работы с электрооборудованием высокого напряжения.

1.4. Поступающие с заводов маслонаполненные вводы должны быть тщательно осмотрены на складе или монтажной площадке. При этом необходимо проверить:

- комплектность вводов;

- состояние вводов;

- состояние гидравлической системы у герметичных вводов;

- наличие и исправность воздухоосушительных фильтров у негерметичных вводов;

- маркировку вводов и соответствие юс упаковочным ведомостям, спецификациям.

При выявлении дефектов или некомплектности вводов должен быть составлен акт осмотра, а также соответствующий претензионный документ.

1.5. Результаты профилактических испытаний, условия испытаний, доливка масла во ввод, замена масла в гидравлическом затворе, ревизия воздухоосушительного фильтра, регулирование давления в герметичном вводе, замена или проверка манометра, ремонт каких-либо элементов ввода должны фиксироваться в эксплуатационных документах в течение всего периода эксплуатации ввода.

1.6. Возможность эксплуатации вводов после устранения выявленных дефектов определяется по результатам определения их состояния.

1.7. Ремонт вводов, связанный с их разборкой, должен, как правило, производиться в стационарных ремонтных мастерских.

2. КЛАССИФИКАЦИЯ МСЛОНАПОЛНЕННЫХ ВВОДОВ

2.1. Маслонаполненные вводы предназначены для работы в условиях, нормированных для исполнений У, ХЛ и Т категории 4 по ГОСТ 15150-69.

2.2. Для классификации вводов принята система условных обозначений, которая в процессе производства вводов претерпевала определенные изменения. В табл. 1 указаны условные обозначения вводов в зависимости от года выпуска.

Таблица 1

Условные

обозначения вводов в зависимости

от года выпуска

|

Характеристика |

Год выпуска ввода |

|||

|

До 1965 |

1965 - 1970 |

1970 - 1983 |

С 1983 |

|

|

Исполнение: |

|

|

|

|

|

герметичное |

- |

- |

Г |

Г |

|

негерметичное |

В условное обозначение не входит |

|||

|

Вид внутренней изоляции: |

|

|

|

|

|

маслобарьерная |

М |

МБ |

МБ |

- |

|

бумажно-масляная |

- |

БМ |

БМ |

М |

|

твердая |

- |

Т |

Т |

Т |

|

Назначение: |

|

|

|

|

|

для трансформаторов/автотрансформаторов/ |

Т |

Т |

Т |

Т |

|

для шунтирующих реакторов броневого типа |

Р |

Р |

Р |

Р |

|

для масляных выключателей |

В |

В |

В |

В |

|

линейный |

Л |

Л |

Л |

Л |

|

Тип вывода: |

|

|

|

|

|

специальный |

П |

П |

П |

П |

|

измерительный |

В условное обозначение не входит |

|||

|

Категория внешней изоляции: |

|

|||

|

нормальное исполнение |

В условное обозначение не входит А |

|||

|

усиленное исполнение |

У |

У |

У |

Б |

|

особо усиленное исполнение |

- |

- |

- |

В |

|

Типоисполнение по длине нижней части: |

|

|

|

|

|

нормальная |

- |

- |

- |

В обозначение не входит |

|

удлиненная |

- |

- |

- |

Д |

|

Климатическое исполнение и категория размещения |

В условное обозначение не входит |

|

||

|

Пример обозначения |

МТПУ-220/1500 |

|

|

ГМДТПА-30-330/2000 УХЛ 1 |

|

Примечания: 1. Цифры, стоящие в знаменателе буквенного обозначения вводов, изготовленных в 1965-1983 гг., или после буквенного обозначения вводов, изготовленных с 1983 г., показывают допустимые значения угла наклона ввода относительно вертикали. Цифры дробной цифровой части обозначения показывают: числитель - номинальное напряжение ввода, знаменатель - номинальный ток ввода. 2. Буква, характеризующая вид внутренней изоляции, ставится первой для негерметичных вводов и второй - для герметичной. 3. Буква, характеризующая категорию внешней изоляции, ставится в конце буквенного обозначения. |

||||

2.3. Маркировка вводов.

2.3.1. На соединительной втулке каждого ввода должна быть укреплена табличка, на которой указывается по ГОСТ 10693-81:

- товарный знак предприятия-изготовителя;

- обозначение основного конструкторского документа на ввод;

- условное обозначение ввода;

- масса ввода в килограммах;

- заводской номер;

- дата выпуска;

- обозначение ГОСТ или ТУ, по которым изготовлен ввод.

2.3.2. Для герметичных вводов, имеющих выносной компенсатор - бак давления, на торце бака давления укрепляется табличка, на которой указывается:

- товарный знак предприятия-изготовителя;

- заводской номер;

- максимальное давление в мегапаскалях (килограмм-сила на квадратный сантиметр);

- масса бака в килограммах.

2.3.3. Все отверстия в негерметичных вводах, предназначенных для использования в эксплуатации, имеют маркировку, указывающую их назначение.

3. УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ ВВОДОВ

3.1. Транспортирование вводов с завода производится в специальной упаковке:

а) на напряжение 110, 150 кВ - в деревянных ящиках;

б) на напряжение 220, 330 кВ - в деревянных или металлических каркасах;

в) на напряжение 500 кВ и выше - в металлических каркасах.

3.2. Негерметичные вводы на напряжение 110 - 330 кВ, предназначенные для работы в вертикальном положении, располагаются в упаковке под углом 7 - 10 ° к горизонтали так, чтобы расширитель был приподнят. На время транспортирования дыхательное отверстие ввода закрывается.

Все вводы горизонтальной установки, герметичные вводы и вводы с твердой изоляцией упаковывают горизонтально. Нижняя часть вводов с твердой изоляцией на время транспортирования в хранения должна иметь дополнительную защиту от атмосферных и случайных механических воздействий.

3.3. Транспортирование вводов в пределах энергосистемы должно производиться в заводской упаковке иди подобной ей. При этом ввод должен быть закреплен так, чтобы предотвратить его перемещение кузове автомашины и воздействие на ввод изгибающих усилий. Следует исключить возможность сдвига фарфоровых покрышек относительно металлических деталей и обеспечить угол подъема негерметичного ввода в сторону расширителя 7 - 10 °.

3.4. Сопроводительная документация и комплектующие детали для вводов упаковываются так, чтобы их можно было извлечь, не вскрывая упаковки ввода.

3.5. Негерметичные вводы, предназначенные для работы на масляных выключателях, садовых трансформаторах и реакторах, после распаковки и осмотра необходимо хранить на открытых площадках или под навесом на специальных стойках в вертикальном положении.

После установки ввода на стойку необходимо удалить транспортные заглушки, наладить нормальное "дыхание", обеспечить необходимый уровень масла в маслоуказателе (соответствующий 2/3 высоты стеклянной трубки при температуре окружающего воздуха 15 - 20 °С) и гидрозатворе, установить при необходимости воздухоосушительный фильтр.

3.6. Негерметичные линейные вводы необходимо хранить в упаковке в горизонтальном положении с присоединенными выносными расширителями и нормально налаженным "дыханием".

3.7. Герметичные вводы всех напряжений, а также вводы с твердой изоляцией можно хранить в горизонтальном положении в заводской упаковке.

Контроль за давлением необходимо проводить не реже одного раза в неделю в течение двух месяцев со дня поступления ввода на склад или монтажную площадку, а затем не реже одного раза в месяц. Значение давления во вводе, температуры окружающей среды и дата осмотра не менее четырех раз в год должны быть зафиксированы в эксплуатационных документах.

Давление масла в любой точке герметичного ввода должно быть больше атмосферного во всем диапазоне температур окружающего воздуха и соответствовать требованиям завода-изготовителя.

3.8. Для негерметичных вводов, устанавливаемых на длительное (более трех лет) хранение, необходимо провести гидравлические испытания.

3.9. При длительном хранение негерметичных вводов замену масла в гидравлических затворах следует производить в сроки, указанные в п. 5.5.2.

3.10. Вводы всех исполнений, в том числе резервные, должны быть испытаны в сроки и в объеме, установленные действующими Нормами испытания электрооборудования.

Результаты испытаний записывается в соответствующие эксплуатационные документы.

4. МОНТАЖ ВВОДОВ

4.1. Работа по распаковке, подъему и установке ввода производится не менее чем двумя лицами, одно из которых должно иметь допуск к погрузочно-разгрузочным работам с применением подъемно-транспортных средств.

4.2. Распаковывать вводы следует на ровной площадке осторожно, избегая повреждений фарфоровых покрышек, манометра, соединительных трубок, бака давления, маслоуказательного стекла и других элементов ввода.

4.3. Распаковку вводов 110 - 330 кВ необходимо производить в следующей последовательности:

а) снясь с ящика доски с надписью "верх" и верхние половинки распорок, после чего вынуть ввод из ящика, применяя двукратную перестрелку или однооперационный цикл подъема;

б) проложить между фарфором, и тросом прокладки из резины, войлока или другого материала толщиной не менее 10 мм;

в) поднять ввод осторожно, без рывков;

г) после того, как ввод вынут из ящика, положить его на подставки таким образом, чтобы расширитель негерметичного ввода был выше соединительной втулки.

4.4. У герметичных вводов 330 - 750 кВ необходимо предварительно снять с контейнера выносной бак давления, не отсоединяя последний от ввода, затем вынусь из упаковки экраны, проверить давление во вводе. Давление должно соответствовать установочной кривой, приведенной в заводской инструкции.

Тросами захватить упаковку за цапфы, перевести ее в вертикальное положение и надежно закрепить. После закрепления контейнера с вводом в вертикальном положении отсоединить крепежные детали (хомуты, швеллеры и т.д.), предварительно проведя стройку ввода тросами, закрепленными на крюке крана.

4.5. После установки вводов 110 -3 30 кВ на стойку или контейнеров с вводами 330 - 500 кВ в вертикальное положение необходимо:

а) очистись поверхность ввода от упаковочного материала и загрязнений;

б) проверить отсутствие механических повреждений фарфоровых покрышек и поверхности бумажно-эпоксидной основы у вводов с твердой изоляцией.

Не допускается расслоения намотки, царапины и выбоины на поверхности бумажно-эпоксидной основы ввода. На поверхности фарфоровых покрышек не допускаются вскрытые пузыри, сквозные трещины, волосяные трещины глазури, а также отсутствие глазури суммарной площадью более 0,75 % площади наружной поверхности покрышки.

Места покрышки, не имеющие глазури, должны быть замазаны атмосферостойким покрытием под цвет глазури.

Кроме того, на поверхности, определяющей максимальную электрическую или механическую нагрузки, в местах механического крепления не допускаются любые трещины, сколы, вскрытые пузыри, цветные вкрапления, образовавшиеся в процессе обжига и выступающие на поверхности покрышки;

в) проверить уровень масла в расширителе негерметичного ввода.

У герметичных вводов проверки правильность работы гидравлической системы и манометра, показания которого после установки ввода в вертикальное положение должны быть выше первоначального на значение Р = 0,09·Н, где Н - расстояние между выпускной пробкой расширителя и манометром в метрах;

г) сменять масло в гидравлическом затворе согласно указаниям разд. 5;

д) проверить плотность уплотнений негерметичного ввода гидравлическим давлением согласно указаниям разд. 6;

е) наладить нормальное "дыхание" негерметичных вводов, если это не было сделано ранее;

ж) проверить уровень масла в затворе;

з) провести в случае необходимости ревизию воздухоосушительного фильтра, установить по маслоуказателю нормальный уровень масла в расширителе ввода.

4.6. После завершения операций по сливу или доливке ввода и гидравлического затвора маслом необходимо поставить на место пробки и уплотнить их шнуром из волокнистых материалов, пропитанных лаком воздушной сумки.

4.7. При ревизии коробок устройств ПИН следует обращать внимание на состояние поверхности фарфоровых выводов, которая должна быть чистой и не иметь каких-либо видимых дефектов.

4.8. Необходимо проверить сообщаемость маслоуказателя с внутренней полостью ввода, а также исправность маслоотборного устройства путем слива через него небольшого количества масла. Эта операция обычно совмещается с отбором пробы масла для сокращенного химического анализа и определения tg δ

4.9. У вводов c твердой изоляцией необходимо снять защитный бакелитовый цилиндр и полиэтиленовый чехол, осмотреть ввод. В местах уплотнений покрышки, в местах пайки и посадки втулки не должно быть признаков течи масла.

4.10. Перед монтажом следует измерить сопротивление изоляции и tg δ вводов согласно указаниям разд. 6.

4.11. Испытания подготовленных к монтажу маслонаполненных вводов на монтажной площадке или подстанции и отбор пробы масла допускается производить при температуре не ниве 5 °С.

При пониженных температурах следует нагреть вводы, при этом скорость подъема температуры не должна превышать более 5 - 7 °С в час. Необходимо принять меры, исключающие прямое попадание горячего воздуха непосредственно на ввод, а также не следует вести раздельный подогрев верхней и нижней покрышек.

4.12. Испытание вентильных разрядников трехзажимных вводов производится согласно инструкции завода-изготовителя разрядников.

4.13. Монтаж вводов должен производиться с учетом требований РТМ 16.800.723-80 и инструкций завода "Изолятор".

4.14. После завершения монтажа ввода необходимо проверить заземление низковольтного вывода по способу, предусмотренному конструкцией ввода.

У герметичных вводов проверяется состояние манометра, исправность соединения вводов с выносными баками давления, крепление соединительных трубок и манометра, открытое положение вентилей, наличие пломб на них. У негерметичных вводов следует проверить уровень масла во вводе и масляном затворе, состояние воздухоосушительного фильтра (при его наличии), наличие пробок на отверстиях расширителя.

5. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ВВОДОВ

5.1. В комплекс работ по техническому обслуживанию вводов входит:

- осмотр вводов, производимый эксплуатационным персоналом одновременно с осмотром оборудования, на котором установлены вводы;

- ремонт;

- испытания.

5.2. При внешнем осмотре маслонаполненных вводов, производимом без снятия напряжения, необходимо обращать внимание на:

- уровень масла во вводе по маслоуказательному стеклу расширителя;

- значение давления масла во вводе (по манометру);

- целость фарфора, отсутствие сколов, трещин;

- отсутствие течей масла в местах стыков и уплотнений;

- степень загрязнения изоляции;

- отсутствие потрескиваний, звуков разрядов и т.д.;

- состояние и цвет силикагеля в воздухоосушительном фильтре.

5.3. При текущем ремонте трансформаторов, реакторов, выключателей производится осмотр вводов по п. 5.2. Дополнительно проверяется надежность заземления выводов от последней и предпоследней (при ее наличии) обкладок, состояние цементных швов у маслобарьерных вводов, состояние уплотнений негерметичных вводов, усилие затяжки гаек контактной шпильки протяжных вводов.

5.4. За вводами, залитыми нестабилизированным маслом, необходимо установить дополнительный контроль. Замену масла в таких вводах производят по графику, составленному энергосистемой.

5.5. Негерметичные вводы

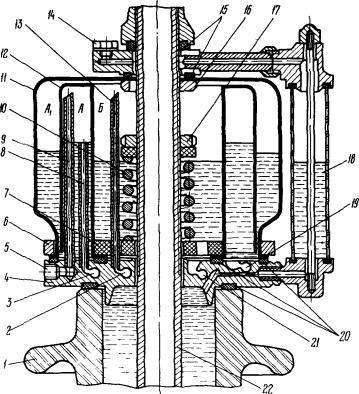

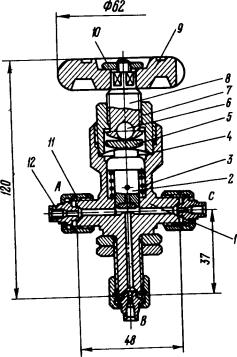

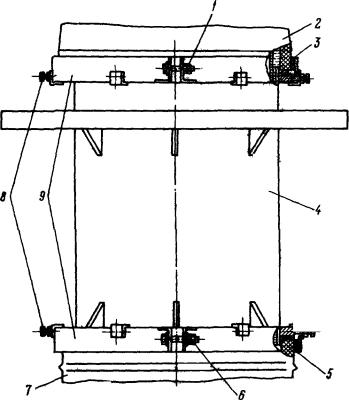

5.5.1. При необходимости производится доливка масла во ввод. Замена масла в гидравлическом затворе производится черев отверстия в расширителе ввода. Условное расположение отверстий и масляных каналов показано на рис. 1.

Следует произвести ревизию воздухоосушительного фильтра с обновлением индикаторного селикагеля при признаках его увлажнения.

Необходимо установись нормальный уровень масла во вводе. При температуре, 15 - 20 °С уровень масла в маслоуказателе должен составлять 2/3 высоты маслоуказательного стекла.

Доливка масла во ввод производится с помощью воронки через отверстие пробки ДК. Для выхода воздуха при доливке масла необходимо вывернуть пробку ВК. Если такая пробка не предусмотрена конструкцией ввода, то доливка масла производится с помощью воронки, имеющей тонкое горлышко, с тем, чтобы был обеспечен свободный выход воздуха из ввода через пробку ДК.

Доливка масла во ввод может также осуществляться через маслоотборное устройство с помощью насоса, связанного с вводом промежуточным бачком с маслом. Для выхода воздуха при таком способе доливки масла следует открыть пробку ВК или при ее отсутствии пробку ДК.

Если доливка масла производится через маслоотборное устройство с помощью нассоса, то должны быть приняты меры предосторожности с тем, чтобы не "упустить" масло из ввода и не закачать в него воздух. Для этого, прежде чем открыть пробку маслоотборного устройства, в промежуточном бачке создается избыточное давление 0,01 - 0,02 МПа (0,1 - 0,2 кгс/см2) и подача масла осуществляется небольшими порциями. Применение сальниковых насосов, подсасывающих воздух, не рекомендуется.

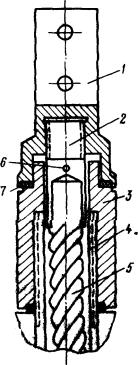

Рис. 1. Схематическое расположение пробок, каналов и полостей

в расширителях негерметичных вводов:

1 - верхняя фарфоровая покрышка; 2 - канал,

заканчивающийся пробкой для выпуска воздуха

при доливке масла во ввод ВК; 3 - канал, заканчивающийся пробкой для

определения уровня масла

в затворе У; 4 - поддон; 5 - дыхательное отверстие ДЗ; 6 - прижимное кольцо; 7

- шайба гетинаксовая

под пружину; 8 - трубка уровня масла в затворе; 9 - трубка для сообщения с

атмосферой; 10 - пружина компенсирующая; 11 - сосуд наружный масляного затвора;

12 - сосуд внутренний масляного затвора;

13 - трубка для выпуска воздуха из расширителя; 14 - пробка для доливки масла

во ввод ДК; 15, 20 -

прокладки;, 16 - гайка специальная; 17 - гайка нажимная; 18 - указатель уровня

масла МУ; 19 - канал,

заканчивающийся пробкой для слива масла из масляного затвора СЗ; 21 - канал,

заканчивающийся

пробкой для слива масла из расширителя СК; 22 - труба; А, А1 -

сообщающиеся между собой полости масляного затвора; Б - полость расширителя

ввода

5.5.2. Замена масла в гидравлических затворах негерметичных вводов должна производиться в сроки:

- у вводов 110 - 220 кВ, не имеющих воздухоосушительных фильтров, - не реже одного раза в два года;

- у вводов 110 - 220 кВ, имеющих воздухоосушительные фильтры -не реже одного раза в четыре года;

- у вводов 330 - 500 кВ - не реже одного раза в два года.

5.5.3. Для замены масла в гидравлическом затворе ввода необходимо вывернуть пробку У из отверстия, определяющего уровень масла в затворе, и пробку СЗ, предназначенную для слива масла из затвора. Слить масло,

Для заполнения маслом гидравлического затвора (предварительно пробка СЗ с уплотнением должна быть поставлена на место) в отверстие временно удаленной пробки ДЗ необходимо ввернуть штуцер с резьбой 1M14×1,5, соединенный резиновым шлангом или медной трубкой с бачком, заполненным маслом и расположенным выше уровня расширителя. Затем вывернуть пробку ДК.

Заливка затвора маслом продолжается до тех пор, пока масло не будет вытекать из отверстия У, определяющего уровень масла в затворе.

По окончании заливки масла пробки У, ДК и ДЗ устанавливаются на место.

5.6. Герметичные вводы

5.6.1. Во время осмотров оборудования распредустройств необходимо контролировать значение давления во вводе.

Значение давления во вводе, температура верхних слоев масла в трансформаторе или реакторе и температура окружающего воздуха должны быть зафиксированы в эксплуатационных документах не менее четырех раз в год.

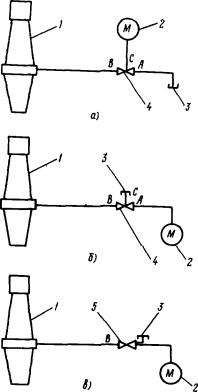

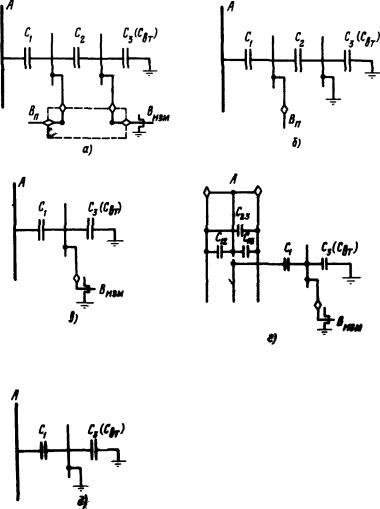

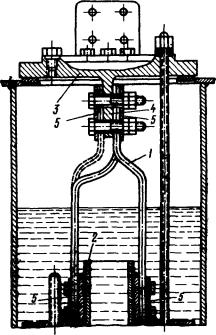

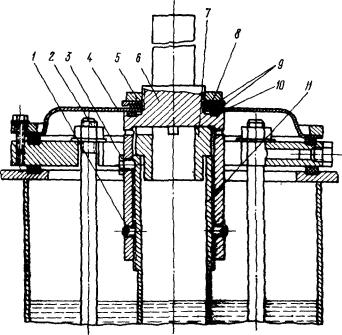

5.6.2. Необходимо проверить соответствие гидравлической схемы ввода рис. 2 или 3. Схему по рис. 2, а следует переделать на схему по рис. 2, б. Для этого следует переставить манометр на перекрываемый штуцер вентиля КВ-2МС (рис. 4), а на штуцер, обозначенный стрелкой, установить гайку с глухим ниппелем. С 1980 г. на вводы устанавливается вентиль BBB-1 (рис. 5).

Вентиль опломбируется в предельно открытом положении.

Рис. 2. Гидравлические схемы герметичных вводов со

встроенным расширителем:

а

- вводы выпуска до 1976 г.; б - вводы

выпуска после 1976 г.;

в - вводы с вентилем BBB-1

1 - ввод; 2 - манометр; 3 - заглушка;

4 - вентиль КВ-2МС; 5 - вентиль BBB-1

Обозначение ходов вентилей см. рис. 4 и 5

Рис. 3. Гидравлические схемы герметичных вводов

с выносными баками давления:

а

- вводы выпуска до 1976 г.; б - вводы выпуска после 1976 г.;

в, г - вводы с вентилем BBB-1

1

- ввод; 2 - вентиль С 26.164.006.Cп1; 3 -

переходник

с тремя отверстиями: 4 - манометр; 5 -бак давления; 6 - заглушка:

7 - переходник с четырьмя отверстиями; 8 - вентиль BBB-1

Обозначение ходов вентилей см. рис. 5

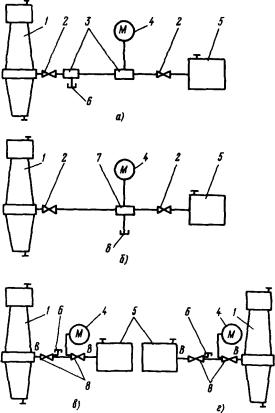

Рис. 4. Вентиль трехходовый кислородный КВ-2МС:

1

- корпус; 2 - клапан; 3 - пружина; 4 - мембрана; 5 - крышка;

6 - шпиндель; 7 - сухарь; 8 - гайка накидная; 9, 10, 11 - ниппели

Рис. 5. Вентиль ВВВ-1:

1 - корпус; 2 - клапан; 3 - пружина; 4 - мембрана; 5 -

сухарь;

6 - шарик; 7 - шпиндель; 8 - маховичок; 9 - гайка; 10 - гайка накидная;

11 - ниппель; 12 - штуцер

5.6.3. Давление масла в верхней точке ввода определяется по формуле:

![]()

где Р0 - фактическое давление масла во вводе в верхней его точке, МПа (кгс/см2);

Р - показание манометра, МПа (кгс/см2);

0,9 - удельная масса масла, г/см3;

h - расстояние между манометром и верхней точкой ввода, см.

5.6.4. Необходимо следить за тем, чтобы давление масла во вводе находилось в пределах 0,02 - 0,25 МПа (0,2 - 2,5 кгс/см2).

На стекле шкалы манометра должны быть нанесены отметки, соответствующие этим значениям давления.

5.6.5. При повышении давления во вводе выше предельного значения его необходимо снизить. Операции по снижению давления должны выполняться с учетом схемы гидравлической системы ввода (см. рис. 2, 3) и указаний заводской документации.

5.6.6. При снижении давления во вводе ниже допускаемого значения необходимо подкачать во ввод масло. Операции по повышению давления должны выполняться с учетом схемы гидравлической системы ввода (см. рис. 2 и 3) и указаний заводской документации.

5.6.7. В случае снижения давления ниже нормированных значений необходимо проверить места уплотнений во вводе.

5.6.8. При обнаружении течи масла она устраняется в соответствии с указаниями разд. 9. Давление должно быть отрегулировано с учетом конструктивных особенностей гидравлической системы ввода.

5.6.9. При повышении давления выше предельных значений необходимо произвести внеочередные измерения tg δ и С и провести хроматографический анализ растворенных в масле газов. Если измерения покажут ухудшение характеристик изоляции ввод должен быть демонтирован и заменен резервным.

5.6.10. При понижении до нуля давления во вводе необходимо проверить уровень и качество оставшегося масла. Изоляционный остов ввода должен находиться полностью в масле, а пробивное напряжение масла соответствовать действующим Нормам испытания электрооборудования.

После устранения причины снижения давления и при положительных результатах проверки можно приступить к подкачке масла во ввод, вначале при открытом отверстии в верхней части ввода до появления масла в этом отверстии, а затем после плотного закрытия этого отверстия пробкой - повысить давление масла во вводе до значения, требуемого заводской инструкцией. При необходимости проводится ремонт ввода с сушкой его изоляции.

5.6.11. Проверку уровня масла необходимо проводить в следующей последовательности:

- подсоединить к вентилю с помощью штуцера шланг с надетой на него прозрачной трубкой;

- отвернуть гайку с ниппелем в верхней части ввода;

- определить уровень масла во вводе, изменяя высоту положения прозрачной трубки относительно верхней части ввода.

5.6.12. При необходимости пробу масла из герметичного ввода можно отбирать без разгерметизации ввода. После отбора пробы необходимо отрегулировать давление масла во вводе.

Если при открытом вентиле и снятой заглушке масло из ввода не пойдет, то допускается вывертывание пробки из верхней части ввода. Немедленно после отбора пробы следует долить ввод маслом до появления его из отверстия верхней части ввода, после чего завернуть пробку в верхней части ввода. Затем нужно отрегулировать давление масла во вводе.

5.6.13. За состоянием внутренней изоляции вводов 220 - 750 кВ выносными баками давления, изготовленными с января 1975 г. по октябрь 1978 г. (заводские номера с С-73592 по C-100000 и с Д-00001 по Д-33527) должен быть установлен постоянный контроль. Если ранее в масле ввода были обнаружены металлические примеси, то отбор проб масла на хроматографический анализ растворенных в нем газов, измерение tg δ масла и его пробивного напряжения, а также tg δ и С изоляции ввода производятся один раз в год.

Вводы в масле которых были обнаружены металлические примеси, должны быть заменены. Следует учитывать, что промывка ввода не обеспечивает полного удаления металлических частиц с поверхности остова. Замена вводов производится на основании графиков, ежегодно утверждаемых Главтехуправлением Минэнерго СССР и ВПО Союзтрансформатор Минэлектротехпрома. Забракованные или замененные вводы должны быть отправлены на завод "Изолятор".

5.7. Вводы с твердой изоляцией

5.7.1. При периодических осмотрах вводов следует обращать внимание на отсутствие течи масла и целость фарфоровой покрышки.

5.7.2. Измерение характеристик изоляции у вводов без измерительного вывода производится только при капитальном ремонте трансформатора на демонтированном вводе.

5.7.3. Запрещается производить проверку состояния изоляции измерительного вывода (если он имеется) во избежание повреждения ввода.

5.8. Доливку вводов необходимо производить маслом той же марки, которым он был залит на заводе-изготовителе. До апреля 1969 г. применялось масло по ГОСТ 982-67, с апреля 1969 г до июня 1971 г. - по МРТУ 38.1.238-65. С июня 1971 г. вводы заполняют маслом марки Т-750.

Допускается смешение масел в соответствии с действующими директивными материалами Минэнерго СССР. Масло для доливки должно отвечать требованиям Норм испытания электрооборудования и иметь пробивное напряжение не ниже 60 кВ для вводов на напряжение до 500 кВ и 70 кВ для вводов на напряжение 750 кВ. Влагосодержание - не более 10 г/т.

Масло, предназначенное для доливки в герметичные вводы, должно быть, кроме того, дегазировано при вакууме с остаточным давлением не более 666,5 Па (5 мм рт. ст.) в течение 4 ч на каждые 50 л обрабатываемого масла.

Допускается производить доливку герметичных вводов маслом, взятым из работающего трансформатора с пленочной защитой и имеющим пробивное напряжение и другие показатели не ниже требований Норм испытания электрооборудования.

5.9. При осмотре вводов, проводимом в период текущего ремонта оборудования, необходимо проверить:

- состояние уплотнений и отсутствие течи масла;

- надежность заземления специальных и измерительных выводов;

- правильность установки пробок расширителя;

- надежность контактных соединений;

- наличие пломб на вентилях гидравлической системы, их положение, состояние манометра и т.п.;

- состояние воздухоосушительного фильтра.

5.10. При капитальном ремонте оборудования или распределительного устройства, должны быть выполнены испытания и проверки, указанные в Нормах испытания электрооборудования, проверено состояние вводов в объеме, указанном в п. 5.9. Проверяется отсутствие течей по армировке маслобарьерных вводов. При наличии течи по армировке вводы должны быть заменены. При необходимости следует заменить также резиновые уплотнения между контактным зажимом и корпусом расширителя негерметичных вводов с бумажно-масляной изоляцией, проработавших более 10 лет. Проверить плотность уплотнений избыточным давлением по п. 6.4.

5.11. При периодических межремонтных осмотрах, проводимых без снятия рабочего напряжения, работниками специализированных служб должно быть проверено отсутствие подтеков масла на фарфоровой покрышке, вблизи соединительной втулки и в местах соединений трубок маслосистеыы герметичных вводов. Проводится осмотр манометра (если он вынесен на специальную стойку), записывается его показание, которое сравнивается с показаниями манометров других фаз и с графиком, приведенным в заводской инструкции. При осмотре необходимо обращать внимание на отсутствие треска во вводе, разрядов, чрезмерного коронирования.

При межремонтных осмотрах, проводимых со снятием рабочего напряжения, проверяется отсутствие неисправностей, указанных выше, а также производятся необходимые испытания и проверки, указанные в Нормах испытания электрооборудования.

5.12. Рекомендации по повышению надежности маслонаполненных вводов приведены в приложении.

6. ИСПЫТАНИЯ ВВОДОВ

6.1. Испытания вводов должны проводиться в объеме, определяемом его конструкцией и видом внутренней изоляции с соблюдением требований действующих правил техники безопасности, с применением приборов, обеспечивающих необходимую точность измерения и с учетом следующих положений.

6.1.1. Перед проведением испытаний персонал обязан:

- изучить заводскую документацию о конструктивных особенностях ввода, браковочных нормативах, объемах и методике испытаний;

- ознакомиться с результатами предыдущих испытаний;

- подготовить приборы и приспособления;

- иметь данные о качестве масла, залитого во ввод, подлежащий испытанию.

6.1.2. Для обеспечения безопасности персонала при производстве испытания должны быть обеспечены минимальные изоляционные расстояния по воздуху между элементами испытательной установки, заземленными токоведущими частями распределительного устройства и находящимися под напряжением в соответствии с требованиями Правил техники безопасности.

Необходимая безопасность при проведении испытаний обеспечивается:

- соблюдением Правил техники безопасности при работах в установках высокого напряжения;

- надежным подсоединением к земле всех подлежащих заземлению точек испытательной схемы;

- надежным ограждением всех частей испытательной установки и испытуемого ввода, на которые подается высокое напряжение;

- правильной расстановкой людей, проводящих испытания, во избежание приближения посторонних лиц к частям, находящимся под испытательным напряжением;

- установкой рубильника в цепи питания испытательной установки, который позволяет в случае необходимости быстро снять испытательное напряжение;

- созданием в цепи питания испытательной установки видимого разрыва;

- наложением заземления на высоковольтный вывод испытательного трансформатора на время сборки схемы и проведения пересоединений.

6.1.3. Перед проведением испытаний необходимо очистить наружную поверхность ввода от пыли и грязи. При большой влажности окружающего воздуха или условиях, приводящих к отпотеванию наружной поверхности покрышек вводов, при измерении диэлектрических потерь и сопротивления изоляции следует применять охранные кольца.

Испытание изоляции ввода должно провеяться в условиях, наиболее приближенных к эксплуатационным. Для этого необходимо:

- подать испытательное напряжение на тот электрод ввода, который и в эксплуатации находится под напряжением;

- не допускать приближения посторонних предметов, искажающих электрическое поле испытуемого ввода, ближе чем на 1,5 - 2 м.

6.1.4. Оценка состояния вводов по результатам профилактических испытаний производится с учетом требований действующих Норм испытания электрооборудования.

6.1.5. Измерение характеристик изоляции вводов необходимо производить при температуре изоляции не ниже 5 °С. Следует избегать измерений характеристик изоляции при температурах от 0 до 5 °С, поскольку в атом диапазоне температур наиболее вероятны ошибки из-за отпотевания поверхности покрышек.

При крайней необходимости определения состояния изоляции в зимнее время производится искусственный подогрев ввода до температуры не ниже 5 °С. Подогрев вводов в зимнее время проводится во временных тепляках, в которые нагнетается горячий воздух от воздуходувок. Следует избегать непосредственного попадания на ввод струи горячего воздуха. Прогрев маслонаполненных вводов может также проводиться путем прокачки через центральную трубу испытуемого ввода нагретого масла.

6.1.6. Температуру изоляции ввода, установленного на трансформатор или реактор, можно определить по формуле:

![]()

где tM - температура верхних слоев масла, °С;

tокр - температура окружающего воздуха, °С.

6.1.7. При измерении характеристик изоляции вводов должны учитываться случайные и систематические погрешности, обусловленные погрешностями измерительных приборов, дополнительными емкостными и индуктивными связями между элементами измерительной схемы, воздействием температуры окружающей среды, влиянием внешних электромагнитных и электростатических полей на измерительное устройство, погрешностями метода и т.д.

6.1.8. Заключение о пригодности вводов к эксплуатации должно составляться на основании сравнения данных, полученных при испытании, с браковочными нормами и анализа результатов всех проведенных эксплуатационных испытаний и осмотров.

Вводы, забракованные при внешнем осмотре, независимо от результатов испытания должны быть заменены или отремонтированы. При сопоставлении результатов измерения следует учитывать зависимость полученных значений от температуры, при которой производилось измерение.

6.1.9. Запись во время испытаний производится в первичном эксплуатационном документе в следующем объеме:

- дата измерения;

- погодные условия;

- температура ввода;

- наименование, тип, номер заводского чертежа ввода;

- номинальные данные ввода;

- условия испытания, схема и результаты измерения;

- результаты внешнего осмотра оборудования;

- заключение о годности ввода.

6.1.10. Результаты измерения должны заноситься в соответствующие документы (протокол испытания, карту испытаний, контрольные карты оборудования, память ЭВМ).

6.2. Измерение сопротивления изоляции. У маслонаполненных вводов конденсаторного типа с бумажно-масляной изоляцией измерение сопротивления изоляции производить мегаомметром на напряжение 2500В.

6.3. Измерение тангенса угла диэлектрических потерь и емкости изоляции ввода. Измерение тангенса угла диэлектрических потерь и емкости отдельных участков изоляции ввода: C1, С2, С3 (Свт) производить с учетом конструкции ввода и емкостной схемы замещения изоляции ввода (рис. 6).

Рис.6 . Емкостные схемы замещения

изоляции маслонаполненных вводов

Оценку состояния изоляции вводов производить не только по абсолютному измеренному значению tg δ, но и с учетом характера изменения тангенса угла диэлектрических потерь и емкости вводов с течением времени.

Желательно измерения производить при температуре 10 - 30 °С с целью уменьшения погрешности, определения tg δ изоляции. Температурный пересчет tg δ возможен тогда, когда установлена конкретная зависимость потерь от температуры и имеются статистически усредненные данные (таблицы или пересчетные формулы) для проверяемых вводов.

Если измерения tg δ в аварийных случаях производились при температуре ниже 5 °С, то следует повторить измерения при повышении температуры выше 10 °С.

6.3.1. Тангенс угла диэлектрических потерь основной изоляции вводов 110 кВ с твердой изоляцией при наличии у них измерительного вывода измеряется по нормальной мостовой схеме. Если ввод с твердой изоляцией не имеет измерительного вывода, то измерение тангенса угла диэлектрических потерь изоляции ввода производить при капитальном ремонте силового трансформатора. Измерение тангенса угла диэлектрических потерь и сопротивления изоляции наружных слоев изоляции у вводов с твердой изоляцией не производится.

6.3.2. Измерение tg δ у вводов с маслобарьерной изоляцией, кроме вводов с бесфланцевым креплением (малогабаритных), не является обязательным. Вводы с бесфланцевым креплением имеют меньший объем масла и более узкие масляные каналы между цилиндрами нежели маслобарьерные вводы старого исполнения с армированными фарфоровыми покрышками (с фланцевым креплением).

6.3.3. У трехзажимных вводов перед их установкой на автотрансформатор измеряется tg δ основной изоляции по нормальной мостовой схеме и tg δ изоляции каждого из отводов. При измерении изоляции отвода испытательное напряжение 10 кВ подводится к токоведущему штырю отвода, а контактные соединения другого отвода и токоведущей трубы подсоединяются к измерительному мосту.

6.3.4. Необходимо учитывать погрешность измерения tg δ основной изоляции ввода вследствие шунтирования измерительного элемента емкостью С2 вводов с ПИН. Наличие шунтирующей емкости увеличивает измеренное значение tg δ, поэтому

![]()

Поправка вычисляется по формулам:

![]()

или

![]()

![]()

где ![]() - поправка на

шунтирующее действие емкости Сш,

%;

- поправка на

шунтирующее действие емкости Сш,

%;

Сш - емкость, шунтирующая плечо R3 моста, пФ;

Сх - емкость объекта, пФ;

С - емкость образцового конденсатора, пФ;

R - сопротивление плеча R3 моста при измерении емкости С1, Ом.

6.4. Проверку уплотнений ввода на герметичность рекомендуется проводить в следующей последовательности: снять воздухоосушительный фильтр, вывернуть пробку ДК для доливки масла в расширитель. Вывернуть пробку СЗ для слива масла из затвора, слить масло и промыть гидрозатвор. Промывку гидрозатвора производить путем частичного заполнения и обратного слива масла через пробку СЗ. В отверстие СЗ ввернуть штуцер, присоединенный к шлангу гидравлического насоса. Нагнетать масло во ввод до появления его в отверстии ДЗ, после чего закрыть его пробкой. Продолжать заливку масла во ввод и при появлении масла в отверстии ДК закрыть его пробкой. Протереть поверхность ввода и удалить следы масла в местах уплотнений.

С помощью гидравлического насоса необходимо создать избыточное давление во вводе 0,1 МПа (1 кгс/см2). Ввод считается выдержавшим испытание, если через 30 мин при температуре масла не ниже 10 °С не наблюдалось течи масла или снижения испытательного давления.

Если при испытании ввода после достижения нормированного испытательного давления будет наблюдаться незначительное снижение испытательного давления, то следует довести его до нормированного значения и осмотреть ввод. Если имеется течь масла, то ввод бракуется.

По окончании испытания снять избыточное давление, для чего нужно отвернуть маслоотборную пробку ввода. Затем следует отсоединить насос от ввода, слить излишек масла из гидравлического затвора, установить, при необходимости, воздухоосушительный фильтр. Слить через маслоотборное устройство излишек масла. Установить нормальный уровень масла в маслоуказателе.

Проверить сообщаемость по маслу внутренней полости ввода и маслоуказателя. Для этого через маслоотборное устройство сливается небольшая порция масла; после чего следует убедиться в изменении уровня масла в указателе.

Проверку плотности негерметичных вводов допускается производить также сжатым воздухом (см. рис. 7). Для подачи воздуха во ввод рекомендуется использовать отверстие "дыхания" затвора ДЗ, допускается использовать также отверстия УЗ и СЗ. Вместо насоса можно использовать баллон со сжатым воздухом (азотом) и редуктором, подавать воздух во ввода от сети сжатого воздуха через редукционный клапан.

Рис. 7. Схема проверки плотности негерметичных

вводов сжатым воздухом:

1 - насос ручной или механический диафрагменный; 2 -

обратный клапан;

3 - фильтр-осушитель для очистки воздуха от пыли и влаги;

4 - вентиль для сброса давления; 5 - вентиль для выдержки давления во вводе;

6 - манометр; 7 - соединительные трубки диаметром не менее 6 мм

После установления давления во вводе 0,1 МПа (1 кгс/см2) следует убедиться в отсутствии утечек воздуха через уплотнения. Для облегчения проверки уплотнений следует нанести на них мыльный раствор, который должен быть удален с деталей ввода по окончании испытаний.

6.5. Испытание трансформаторного масла

Масло из вводов или масло, предназначенное для заливки в них, испытывается в соответствии с Норнами испытания электрооборудования. При необходимости проводится хроматографический анализ растворенных в масле газов. Периодичность проверок устанавливается по местным условиям.

6.6. Периодичность поверки манометра устанавливается в зависимости от местных условий эксплуатации.

Поверку манометра на определение основной погрешности и вариации показаний необходимо производить при соблюдении следующих условий:

- температура окружающего воздуха должна быть 20 ± 5 °С;

- относительная влажность окружающего воздуха должна быть не более 80 %;

- вибрации и тряски не должно быть или они не должны достигать значений, вызывающих размах колебаний стрелки более 0,1 длины деления шкалы;

- изменение давления при поверке должно быть медленным и плавным, скорость изменения давления не должна превышать 10 % верхнего предела измерений в секунду;

- поверяемый манометр должен быть установлен в рабочее положение;

- рабочей средой, создающей давление в манометре, должно быть трансформаторное масло;

- верхний предел измерений образцового манометра должен быть не менее верхнего предела измерений поверяемого манометра;

- предел допускаемой основной погрешности образцового манометра должен быть не более 1/4 предела допускаемой основной погрешности поверяемого манометра.

При поверке давление устанавливается на отметке шкалы поверяемого манометра, а действительное давление отсчитывается по образцовому манометру.

Затем следует плавно повышать давление и установить поверяемый манометр на оцифрованных отметках шкалы. Манометр выдержать в течение 5 мин под давлением, равным верхнему пределу измерения. После этого поверку манометра и отсчет показаний продолжать при тех же значениях давления при плавно снижаемом давлении.

Погрешность показаний поверяемого манометра определяется как разность между показанием манометра и действительным значением измеряемого давления, определяемым по образцовому прибору.

Вариация показаний манометра определяется как разность показаний манометра при одних и тех же отметках шкалы при прямом и обратном ходе стрелки. Манометр считается пригодным для эксплуатации, если основная погрешность не превышает ± 0,016 МПа (0,16 кгс/см2) при верхнем давлении манометра 0,4 МПа (4 кгс/см2) и 0,024 МПа (0,24 кгс/см2) при верхнем давлении 0,6 МПа (6 кгс/см2). Вариация показаний манометра не должна превышать значения 0,01 МПа (0,1 кгс/см2).

7. ХАРАКТЕРНЫЕ НЕИСПРАВНОСТИ ВВОДОВ

И МЕТОДЫ ИХ УСТРАНЕНИЯ

7.1. Характерные неисправности вводов и методы их устранения на месте установки приведены в табл. 2.

Характерные неисправности вводов

и методы их устранения

|

Неисправность |

Вероятная причина неисправности |

Методы обнаружения и устранения |

|

1. Повреждено стекло маслоуказателя |

Механическое повреждение при транспортировании или хранении |

Измерить изоляционные характеристики ввода. При удовлетворительных результатах установить новое стекло, после чего долить масло во ввод |

|

2. Течь масла в местах уплотнений расширителя |

1. Недостаточное усилие стяжки |

1. Подтянуть болты, сжимающие прокладки |

|

2. Старение резины |

2. Заменить прокладки. Для замены прокладок произвести частичную или полную разборку расширителя |

|

|

3. Ухудшение качества трансформаторного масла |

Старение масла, растворение в нем лаков и смол |

Провести анализ масла, измерить tg δ и пробивное напряжение. Заменить масло во вводе в соответствии с указаниями п. 7.2 |

|

4. Сколы на фарфоровых покрышках |

Механическое повреждение |

Восстановить покрышки в соответствии с указаниями п. 7.3 |

|

5. Течь масла в местах уплотнений, пробок, трубки манометра, маслоуказателя и т.п. |

1 Недостаточное усилие затяжки. |

1. Подтянуть пробки и накидные гайки. |

|

2. Нарушение сальниковых уплотнений |

2. Заменить сальниковые уплотнения. В качестве сальниковых уплотнений использовать льняной или асбестовый шнур |

|

|

6. Течь масла из специального или измерительного выводов |

Нарушено уплотнение. Поврежден фарфор вывода. Некачественная припайка проводника к контактной шпильке |

Подтянуть гайки, заменить при необходимости фарфоровый вывод. Разборку вывода произвести в соответствии с указаниями п. 7.4 |

|

7. Повышение давления во вводе |

Внутреннее повреждение во вводе. Неисправность манометра или сильфон-ного устройства |

Провести анализ масла из ввода. Слить частично масло из ввода. Заменить манометр. Проверить сильфонное устройство. При подкачке масла во ввод или сливе масла стрелка манометра должна совершать плавное движение; при сливе 200 - 250 г масла из ввода 110 - 150 кВ или 300 - 400 г из ввода 220 кВ показание манометра должно уменьшиться примерно на 0,01 МПа (0,1 кгс/см2) |

|

8. Давление масла в герметичных вводах резко снижается |

Нарушение герметичности ввода, повреждение сильфонов |

Заменить частично или полностью резиновые уплотнения. Заменить картонные прокладки паронитовыми. Проверить отдачу сильфонов |

|

9. При подкачке масла в герметичный ввод или сливе масла из ввода стрелка манометра совершает скачкообразное движение |

Нарушение герметичности сильфонов |

При наличии масла в сильфонах отбраковать их и заменить новыми |

|

10. Течь масла из бака давления |

Механическое повреждение бака |

Отремонтировать бак в соответствии с указаниями п. 7.5 |

|

11. Загрязнение масла в баке давления механическими частицами |

Конструктивный дефект бака давления |

Промыть бак давления в соответствии с указаниями п. 7.6. (см. также п. 7.7) |

|

12. Течь масла из нижнего узла герметичного ввода |

Нарушено резиновое уплотнение |

Установить новую прокладку в соответствии с указаниями п. 7.8 |

|

13. Течь масла из верхнего узла герметичного ввода |

Нарушено резиновое уплотнение |

Установить новую прокладку в соответствии с указаниями п. 7.9 |

|

14. Разбито стекло манометра |

Механическое повреждение |

Установить новый манометр в соответствии с указаниями п. 7.10 |

|

15. Отсутствие давления во вводе |

Слив масла |

См. п. 7.11 |

|

16. Отсутствие манометра |

|

Установить новый манометр |

7.2. Замена масла во вводе, промывка ввода

7.2.1. При замене масла в маслобарьерных вводах необходимо, чтобы конструкция его маслоотборного устройства обеспечивала отступ к нижним слоям масла.

Замену масла производить в следующей последовательности:

а) слить старое масло или вытеснить его свежим;

б) промыть ввод трехкратным объемом масла, имеющим температуру не ниже 30 °С и не выше 60 °С;

в) если пробивное напряжение масла на выходе из вводе понизится не более чем на 5 кВ по сравнению с пробивным напряжением масла, подаваемом во ввод, то процесс замены масла можно считать законченным. В противном случае промывку продолжают.

Если в сменяемом масле было замечено увеличение водорастворимых кислот, то предпочтительно производить промывку ввода с помощью фильтрпресса. Масло, циркулирующее в системе маслоочистеля и ввода, должно удовлетворять нормам на сухое масло.

Для удаления пузырьков воздуха масло во вводе отстаивается не менее 5 ч. После этого ввод испытывается, при положительных результатах испытания он может быть введен в эксплуатацию.

Маслобарьерные вводы 220 кВ и выше после замены масла должны быть подвергнуты вакуумированию при остаточном давлении 1333 - 2666 Па (10 - 20 мм рт. ст.) в течение 3 - 5 ч о прекращения выделения пузырьков воздуха из масла.

7.2.2. Вопрос о целесообразности замены масла и выборе метода восстановления характеристик внутренней изоляции маслонаполненных вводов с бумажно-масляной конденсаторной изоляцией на месте установки рекомендуется решать с учетом причин, вызывающих ухудшение состояния изоляции (окисление масла, наличие в масле механических примесей, увлажнение изоляции, увеличение тангенса угла диэлектрических потерь и т.п.), а также с учетом следующих положений:

а) выбор марки масла, предназначенного для замены пришедшего в негодность, должен производиться на основании требований, определяющих условия смешения трансформаторных масел;

б) масло, заливаемое во ввод, должно иметь стабилизирующие присадки, влагосодержание не выше 10 г/т, газосодержание для герметичных вводов не более 0,15 % и пробивное напряжение не ниже 60 кВ для вводов на напряжение до 500 кВ включительно и 70 кВ - для вводов 750 кВ;

в) замена масла во вводах может быть рекомендована при незначительном изменении его физических свойств, с содержанием водорастворимых кислот в масле 0,03 мг КОН на 1 г, кислотном числе ниже браковочной нормы, значении тангенса угла диэлектрических потерь масла, не превышающем 10 - 15 % (при температуре 70 °С) и отсутствии шлакообразования в масле;

г) замена масла в герметичных вводах должна производиться с демонтажом ввода или должен быть обеспечен доступ к пробке, расположенной на нижнем его фланце;

д) для замены масло должно быть приготовлено в объеме, равном 3 - 4 кратному объему масла во вводе;

е) по окончании заливки ввод должен быть вакуумирован. Длительность вакуумировки и остаточное давление устанавливается с учетом номинального напряжения ввода;

ж) при замене масла следует принять меры, предотвращающие попадание пузырьков воздуха во ввод. Если такие меры приняты, а замена масла производилась методом вытеснения, то операции по вакуумировке ввода после замены масла не обязательны;

з) до и после замены масла в негерметичных вводах должно быть проверено их уплотнение или должны иметься основания, определяющие отсутствие нарушения плотности уплотнений ввода после замены масла. У вводов, у которых перед заменой масла было выявлено нарушение плотности, должна быть дополнительно взята проба масла на анализ через пробку нижнего фланца. Вводы с нарушенной герметичностью, особенно вводы 110 кВ изготовленные до 1970 г., должны выводиться из работы и проходить осмотр в мастерской энергосистемы с полной разборкой и за ними должен быть установлен учащенный профилактический контроль.

После замены масла в течение двух-трех лет должны проводиться ежегодно профилактические испытания вводов с анализом проб масла.

Замена масла в негерметичных вводах с бумажно-масляной изоляцией может производиться как с их демонтажем, так и непосредственно на оборудовании. Выбор технологии замены масла решается в каждом отдельном случае с учетом состояния бумажно-масляной изоляции, степени ухудшения качества масла, наличия резервных вводов, транспортных и грузоподъемных средств и т.п.

7.3. Ремонт фарфоровых покрышек

7.3.1. Фарфоровые покрышки с дефектами могут быть временно оставлены в эксплуатации при соблюдении следующих условий:

- отсутствие в околах трещин, что определяется простукиванием, внимательным осмотром (иногда с применением лупы);

- площадь повреждения не должна превышать 0,75 % площади наружной поверхности покрышки;

- расположение трещин у ребер. Трещины, расположенные на расстоянии менее 1 см от места сопряжения ребра с основным телом изолятора, особо опасны, так как, развиваясь, они создают кольцевые повреждения;

- отсутствие металлических вкраплений, ожогов и спекания глазури.

7.3.2. Дефекты фарфоровых покрышек устраняются окраской мест скола или приклеиванием отколовшихся частей.

Окраску необходимо производить влагостойким лаком, обеспечивающим создание ровной, блестящей поверхности, близкой по качеству к глазури. Могут быть использованы лаки воздушной сушки (пентафталевые, эпоксидные и др.), клей БФ-4, смесь на основе эпоксидной смолы ЭД-20.

Для склеивания отколовшихся частей фарфора рекомендуется применять клей на основе эпоксидной смолы ЭД-20 (100 масс. ч.) с добавлением полиэтиленполиамина (13,5 масс. ч) и фарфоровой муки (100 масс. ч).

Места окраски или склеиваемые части предварительно очищаются от загрязнений, обезжириваются и высушиваются.

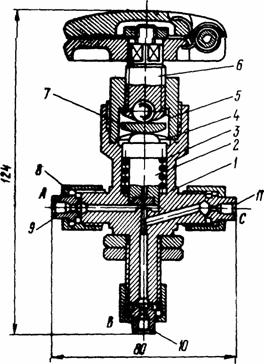

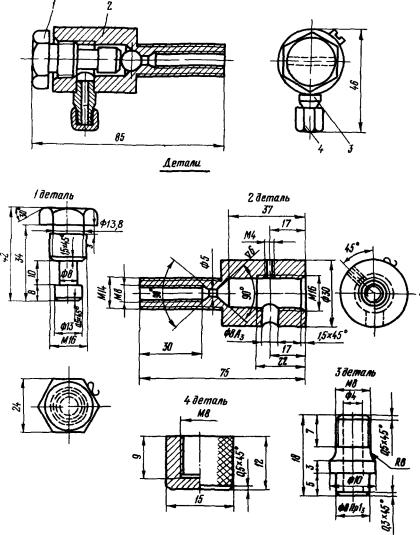

7.4. Последовательность ремонта измерительного или специального вывода

7.4.1. При наличии течи тщательно протереть измерительный вывод и установить место подтекания масла.

7.4.2. В случае, если течь обнаружена в месте уплотнения изолятора вывода, подтянуть болты, крепящие прижимной фланец вывода, или болты, крепящие коробку вывода у вводов с ПИНом, или гайку на шпильке, если есть течь по шпильке.

7.4.3. В случае, если на вводе поврежден фарфор измерительного или специального вывода, произвести его замену, в следующей последовательности:

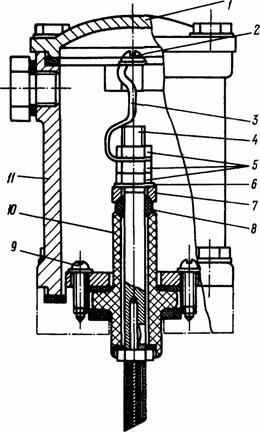

- слить масло из верхней части вертикально установленного ввода до фланца соединительной втулки;

- отвернуть болты, крепящие колпак 1 измерительного вывода (рис. 8), или болты, крепящие крышку 1 коробки вывода ПИН (рис. 9), и снять их;

- отвернуть гайку 5, вынуть провод 3;

- отвернуть болты, крепящие коробку вывода ПИН (см. рис. 9), снять коробку;

- отвернуть с контактной шпильки 4 гайки 5;

- снять шайбы 6, 7 и прокладку 8;

- отвернуть болты или винты 9, крепящие фланец, снять его;

- вынуть изолятор вывода 10 из гнезда соединительной втулки;

- установить новый изолятор вывода в гнездо втулки;

- собрать вывод в последовательности, обратной разборке;

- залить ввод маслом и отвакуумировать.

Рис. 8. Вывод измерительный:

1

- колпак; 2 - винт; 3 - провод; 4 - шпилька контактная;

5 - гайка; 6, 7 - шайба; 8 - прокладка;9 -болт; 10 - изолятор вывода

Рис. 9. Вывод специальный:

1 - крышка; 2 - винт; 3 - провод; 4 - шпилька

контактная; 5 - гайка;

6, 7 - шайба; 8 - прокладка; 9 -винт; 10 - изолятор вывода; 11 -коробка вывода

7.5.1. Бак давления с сильфонным устройством поставляется в герметическом исполнении. В случае повреждения бака давления и необходимости замены масла в нем следует выполнять следующее:

а) снять давление, частично слив масло из системы ввод-бак. При снятии давления необходимо следить за показаниями манометра и при нулевом положении стрелки перекрыть вентили. Отсоединить бак от ввода. Вывернуть пробку выпуска воздуха в верхней части ввода. Вместо пробки установить штуцер и подсоединить его к промежуточному бачку с воздухоосушителем. При кратковременном, не более 6 ч, ремонте бака давления допускается использование воздухоосушителя без промежуточного бака.

При наличии резервного бака давления его следует установить временно взамен ремонтируемого. В этом случае нет необходимости снимать давление масла во вводе;

б) слить масло и испытать бак воздухом в водяной камере давлением 0,1 МПа (1 кгс/см2). Обнаруженные места течи заварить, зачистить и покрасить;

в) промыть бак, а также соединительную трубку и трубку манометра (трубки необходимо предварительно продуть воздухом) маслом, подогретым до 60 - 70 °С. Слить масло;

г) проверить бак давления на отдачу, для чего:

- подсоединить его к вакуум - системе через промежуточный бачок вместимостью 20 - 30 кг и штуцер, установленный вместо верхней пробки, а также к маслосистеме через вентиль бака давления;

- создать в баке остаточное давление не более 666,5 Па (5 мм. рт. ст.) и выдержать его в течение 30 мин, не снимая вакуума, после чего заполнить бак и промежуточный бачок маслом, подогретым до 20 - 25 °С;

- снять вакуум, выдержать до устойчивого уровня масла в промежуточном баке, затем демонтировать бачок; установить пробку с уплотнением;

- создать в баке подачей масла давление 0,3 МПа (3 кгс/см2) и проверить отдачу сильфонного устройства, сливая масло в измерительную емкость через нижнее отверстие до значения давления 0,025 МПа (0,25 кгс/см2). Сравнить значение полученной отдачи с расчетным (по паспорту), слить масло;

е) заполнить повторно бак маслом и довести в нем давление до 0,25 МПа (2,5 кгс/см2);

ж) отсоединить от ввода промежуточный бачок. Вывернуть штуцер из отверстия для выпуска воздуха и ввернуть в него пробку с уплотнением;

з) присоединить бак к вводу, для чего:

- присоединить трубку к баку;

- приоткрыть вентили бака и ввода и под струей масла из бака и ввода присоединить трубку к вводу;

и) заменить неисправные манометры, трубки;

к) отрегулировать давление масла во вводе в соответствии е инструкцией завода-изготовителя и указаниями разд. 5 настоящей Типоповой инструкции.

7.6. Промывку выносных баков давления герметичных вводов следует проводить в следующей последовательности:

7.6.1. Подготовить трансформаторное масло в количестве не менее трехкратного объема масла, находящегося в баке давления. Подготовка масла заключается в его очистке и вакуумировке. Вакуумирование масла производить в специальном баке при вакууме с остаточным давлением не более 666,5 Па (5 мм рт. ст.). Масло в бак подавать через распылитель. Очистку масла производить фильтрпрессом, заменяя фильтровальную бумагу через 2 - 3 ч. Очистку и вакуумирование масла проводить не менее 48 ч.

Масло можно считать очищенным, если его пробивное напряжение не менее 60 кВ (при испытании в стандартном маслопробойнике) и тангенс угла диэлектрических потерь не более нормированного значения.

7.6.2. Отсоединить от ввода бак давления, заменив его резервным баком с маслом, отвечающим требованиям действующих Норм испытаний электрооборудования; масло должно находиться под давлением, соответствующим требованиям заводской инструкции по монтажу и эксплуатации вводов с учетом поправки на высоту установки бака.

7.6.3. Слить масло из бака давления, снять его с трансформатора и тщательно промыть свежим маслом. Допускается производить промывку бака, не снимая его с трансформатора.

7.6.4. Собрать схему для заполнения маслом бака давления (рис. 10).

Рис. 10. Схема заполнения маслом

бака давления:

1 - бак с чистым маслом; 2 -вентиль; 3 - насос: 4 -

манометр;

5 - вентиль бака давления; 6 - бак давления; 7 - отверстие, закрываемое пробкой

7.6.5. Установить бак давления горизонтально и открыть пробку в верхней части.

7.6.6. Заполнить бак давления маслом до появления его из отверстия в верхней части, после чего отверстие закрыть пробкой и тщательно уплотнить.

7.6.7. Накачать в бак масло насосом до максимального значения давления, определенного по графину, приведенному в заводской инструкции. Закрыть вентиль и отсоединить насос.

7.6.8. Снять отдачу масла и сравнить ее с расчетной (по паспорту на ввод).

7.6.9. Накачать насосом в бак масло до давления, превышающего на 0,01 - 0,02 МПа (0,1 - 0,2 кгс/см2) определенное по установочной кривой, и закрыть вентиль.

7.6.10. Отсоединить резервный бак, присоединить бак давления к вводу и установить давление, руководствуясь указаниями заводской инструкции.

7.7 Модернизацию баков давления вводов, изготовленных с января 1975 г. по октябрь 1978 г. с заводскими номерами с С-73592 по C-100000 и с Д-00001 по Д-33527, следует производить в соответствии с "Инструкцией по модернизации выносных баков давления герметичных вводов на напряжение 220 - 750 кВ" завода-изготовителя.

7.8. Устранение течи масла в нижнем узле герметичного ввода необходимо производить в следующей последовательности:

- отвернуть болты уплотняющего фланца;

- снять фланец;

- заменить резиновую прокладку;

- собрать узел в обратной последовательности и отрегулировать давление.

7.9. Устранение течи масла в верхнем узле герметичного ввода производить в следующей последовательности:

- снять контактную клемму;

- снять защитный колпак;

- снять уплотняющий фланец;

- заменить резиновую прокладку;

- собрать узел в обратной последовательности и отрегулировать давление.

7.10. Заменить манометр, для чего:

- снять пломбу с вентиля;

- перекрыть вентиль;

- заменить манометр новым, предварительно установив новую металлическую прокладку*;

- открыть вентиль.

_______________

* Замену манометра производить под струей масла из ввода.

7.10.5. Сверить показания манометра с давлением, определенным по графику, который приведен в заводской инструкции, и отрегулировать, при необходимости, давление.

7.11. При отсутствии давления следует определить уровень масла во вводе (см. п. 5.6.11). При низком уровне масла (оголение изоляционного остова) ввод заменить. Если уровень масла во вводе достаточный, то необходимо взять пробу масла на анализ, измерить изоляционные характеристики ввода. При удовлетворительных результатах проверок допускается включение ввода в работу по согласованию с изготовителем.

При отрицательных температурах соединительные трубки и манометр необходимо нагреть до положительной температуры. Установление при этом нормального давления указывает на наличие вода в соединительных трубках или манометре. Поэтому соединительные трубки и манометр следует заменить или удалить из них влагу.

8. УКАЗАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

8.1. При проведении электрических испытаний вводов должны соблюдаться требований действующих "Правил техники безопасности при эксплуатации электроустановок" и местных инструкций.

8.2. Все транспортные и подъемные средства должны быть исправны и иметь свидетельство о проведении испытания.

8.3. При стропке вводов и их перемещении обязательно выполнение требований правил техники безопасности, относящихся к такелажным работам.

8.4. Работы, связанные с заменой и доливкой масла во вводах, другие работы, связанные с ремонтом вводов, должны выполняться с соблюдением требований правил пожарной безопасности.

Приложение

РЕКОМЕНДАЦИИ ПО ПОВЫШЕНИЮ НАДЕЖНОСТИ

МАСЛОНАПОЛНЕНЫХ ВВОДОВ

Повышение надежности маслонаполненных вводов может быть достигнуто за счет выполнения определенных организационно-технических мероприятий, связанных с устранением наиболее характерных причин их повреждений.

1. Маслонаполненные вводы 500 кВ

Основные причины неполадок с маслонаполненными вводами 500 кВ и мероприятия, необходимые для повышения надежности их работы, приведены в табл. 3.

|

Основные причины неполадок вводов |

Мероприятия по повышению надежности вводов |

Примечание |

|

Электрический пробой или перекрытие внутренней изоляции |

Выполнение указаний пп. 1.1 и 1.2 приложения |

|

|

Растрескивание фарфоровой покрышки |

Не требуется |

Характерно для покрышек с нижней сферической частью, изготовленных в 1963 - 1967 гг. Завод изменил конфигурацию нижней части покрышки на цилиндрическую. За последнее время растрескиваний фарфоровых покрышек вводов 500 кВ не происходило |

|

Повреждение в результате повышения давления во вводе |

Соблюдение заводских инструкций |

Разрушение покрышки происходило, как правило, в процессе хранения или монтажа и связано с неправильным оперированием с вентилями маслосистемы "ввод - бак давления" |

|

Общее старение изоляции ввода |

Выполнение указаний п. 1.3 приложения |

|

|

Неисправность манометра |

Выполнение указаний п. 1.4 приложения |

|

1.1. Электрический пробой изоляции характерен для вводов, изготовленных до 1970 г., и особенно проявляется у вводов (заводской чертеж № 206-0-0), имеющих пониженную тепловую стойкость. Поэтому необходимо:

а) установить на всех вводах 500 кВ, негерметичного исполнения, устройства непрерывного или периодического контроля состояния изоляции, отбирать пробу масла на хроматографический анализ растворенных в масле газов с периодичностью, определенной по местным условиям, но не реже одного раза в год;

б) вводы негерметичного исполнения, у которых после срабатывания КИВ зафиксированы изменения tg δ и емкости изоляции по сравнению с ранее измеренными значениями, необходимо незамедлительно вывести из работы и демонтировать.

1.2. Перекрытие внутренней изоляции вводов возможно в результате неравномерного распределения напряженности метрического поля по высоте ввода при неблагоприятных атмосферных условиях, а также и из-за проникновения влаги во внутрь ввода через неплотности в его расширителе.

Для повышения надежности вводов рекомендуется:

а) вводы, изготовленные по заводскому чертежу № 102-0-0, при возможности заменить герметичными вводами (заводской чертеж № 011);

б) вводы негерметичного исполнения проверить на герметичность;

в) у вводов, имеющих явно выраженную кривизну фарфоровой покрышки, при капитальном ремонте силового трансформатора производить вскрытие уплотнений в головке расширителя ввода с тем, чтобы убедиться в отсутствии смещения резиновых прокладок (особенно у мембраны ввода). Снятые резиновые прокладки должны быть заменены.

1.3. Вводы, проработавшие 20 лет и более, у которых обнаружены признаки общего ухудшения состояния внутренней изоляции, а замена масла оказывается недостаточно эффективной мерой, рекомендуется заменять.

Вводы, забракованные по составу растворенных в масле газов, должны заменяться незамедлительно.

1.4. Неисправности манометров могут быть вызваны механическим повреждением, проникновением влаги и вибрационными воздействиями силового трансформатора.

В целях предотвращения попадания влаги во внутрь манометра при монтаже новых герметичных вводов и вводов, находящихся в эксплуатации, необходимо в месте выхода штуцера из корпуса манометра (не отвинчивав манометр от ввода) установить разрезную прокладку из морозостойкой резины, плотно прилегающую к штуцеру. На прокладку наложить бандаж из медной или стальной проволоки диаметром 1 мм, оставив зазор 2 - 3 мм между прокладкой и манометром для сообщения полости манометра с окружающим воздухом. Замазать клеем, нитрокраской или лаком ПКВ-26 головки винтов и крепящее кольцо в корпусе манометра.

Манометры (кроме судовых манометров МТПСД-100-ОМ-2), размещенные на баке трансформатора (особенно на трансформаторах с принудительным охлаждением), должны выноситься на специальную стойку. Места расположения манометров должны выбираться в соответствии с расположением вводов из условия оптимальных длин соединительных трубок по баку трансформатора и возможности безопасного обслуживания.

Манометры рекомендуется располагать в металлических брызгозащищенных шкафах, размещенных на высоте 1,5 м от уровня земли на отдельных стойках, не связанных механически с баком трансформатора.

На каждом манометре должна быть надпись, указывающая его принадлежность соответствующему вводу. Для удлинения в случае необходимости соединительных трубок используется арматура, изготовленная по типу заводской. Пайка трубок осуществляется латунью, серебряными и твердыми припоями.

2. Маслонаполненные вводы 220 кВ

2.1. Электрический пробой или перекрытие внутренней изоляции происходят в результате увлажнения внутренней изоляции, в основном негерметичных вводов 220 кВ из-за нарушений правил их хранения или ненадежной конструкции уплотнений расширителя.

Известны случаи, когда до повреждения маслобарьерные вводы хранились в течение двух лет в горизонтальном положении без налаженного нормального "дыхания" гидравлического затвора, что привело к увлажнению цилиндров по всей их длине. Поэтому необходимо неукоснительно соблюдать требования заводских инструкций в части условий хранения маслонаполненных вводов.

У вводов, изготовленных до середины 1963 г., заводом выполнена ненадежная конструкция уплотнения контактного вывода, поэтому необходима его реконструкция, которая заключается в установке дополнительной контактной гайки, изготовленной по чертежу № 222-0-0-10 завода "Изолятор".

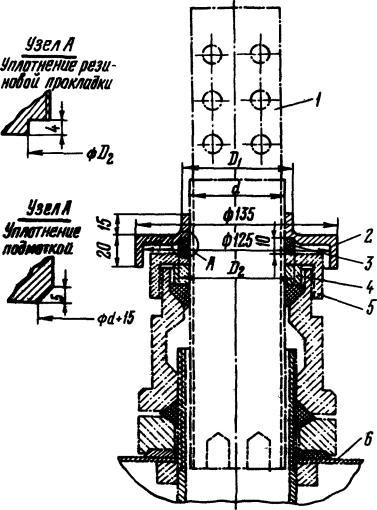

Допускается также модернизация контактного вывода по способу Челябэнерго, заключающемуся в установке под накидной гайкой дополнительной уплотняющей гайки с резиновой прокладкой (рис. 11).

Рис. 11. Реконструкция уплотнения верхнего

узла вводов трансформаторов:

1 - наконечник; 2 - колпак-гайка; 3 -

резиновая прокладка

или подмотка; 4 - гайка; 5 - накидная гайка; 6 - расширитель

Размеры дополнительной уплотняющей гайки 4 указаны в табл. 4.

|

Номера заводских чертежей вводов |

d |

D1 |

D2 |

|

148-0-0,

181-0-0, 182-0-0, |

ЗМ

78×2 или |

110 |

100 |

|

186-0-0 |

ЗМ 72×2 |

110 |

100 |

|

196-0-0 |

2М 45×2 |

75 |

65 |

2.2. Повреждение маслобарьерных вводов 220 кВ, изготовленных по заводским чертежам № 200-0-0 и 208-0-0Б, происходят ввиду их недостаточной динамической стойкости при отключении масляными выключателями токов более 7,5 кА. Преимущественно повреждаются вводы (зав. чертеж № 200-0-0), установленные на выключателях У-220-10. Повреждение фарфоровых покрышек происходит в местах сочленения верхней и нижней покрышек ввода с металлическими деталями (соединительной втулкой и фланцами). Характер повреждения фарфора, в основном, однотипен: продольные трещины в покрышках, начинающиеся от их торцов, и реже "выров" куска фарфора у торцевой поверхности.

Для повышения надежности оборудования необходимо выполнение одного из следующих мероприятий:

а) ограничение применения вводов (по заводскому чертежу № 200-0-0), устанавливаемых на выключателях У-220-10, учитывая, что завод "Изолятор" выпускает более совершенные конструкции вводов 220 кВ по чертежам № 2ШЦ.800.091 и 2ШЦ.800.090 на номинальные токи соответственно 1000 и 2000 A;

б) модернизация вводов (заводской чертеж № 200-0-0), находящихся в эксплуатации, путем установки на соединительной втулке и фланцах, при токах отключения более 7,5 кА, специальных хомутов с резиновыми прокладками, препятствующими смещению токоведущей трубы и фарфоровых покрышек ввода относительно друг друга. Способ такой модернизации вводов разработан Союзтехэнерго и заводом "Изолятор" (рис. 12).

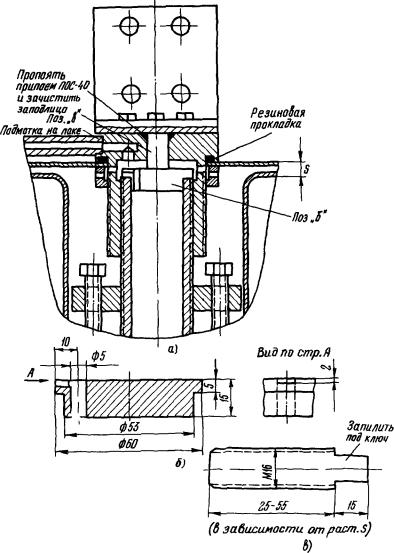

Рис. 12. Узел крепления покрышек вводов 220

кВ:

1, 6 - болт M12×130-58; гайка M12,5,

шайба 12-005;

2 - верхняя фарфоровая покрышка; 3, 5 - прокладка резиновая;

4 - соединительная втулка; 7 - нижняя фарфоровая покрышка;

8 - болт M12×40-58, гайка М12,5; 9 - полукольцо

2.3. Маслобарьерные вводы 220 кВ, изготовленные по заводскому чертежу № 200-0-0 (выпуска до 1968 г.) и по заводскому чертежу № 133-0-0, имеют недостаточно надежную конструкцию контактного узла расширителя и низкое качество сборки. При осмотре вводов (рис. 13) были, в частности, обнаружены следующие дефекты:

а) у болтов крепления гибких связей отсутствовали шайбы, отдельные болты имели недостаточную длину резьбы, что приводило к плохому контакту;

б) гибкие связи, соединяющие токоведущую трубу с диском контактной крышки расширителя, были поджаты только под гайки с одной стороны лопатки диска;

в) при затягивании болтов произошло выдавливание гибких связей из-под гаек;

г) часть болтов крепления гибких связей отсутствовала. По сообщению завода "Изолятор" в связи с отказом от применения литья для изготовления дисков контактных крышек последние в дальнейшем выпускались измененной конструкции - без лопатки 4 (см. рис. 13), при этом гибкие связи крепятся непосредственно к диску (крышке) расширителя.

Рис. 13. Расширитель ввода 220 кВ:

1 - гибкая связь; 2 - токоведущая труба; 3 -

диск;

4 - лопатка диска; 5 - коробчатая шайба

Для устранения заводских дефектов вводов 220 кВ рекомендуется для улучшения контакта под болтами крепления гибких связей установить коробчатые шайбы (рис. 14).

Рис. 14. Коробчатая шайба (материал ст. 3)

Следует отметить, что после 1968 г. вводы 220 кВ (заводской чертеж № 200-0-0) выпускались без гибких контактных связей с более длинной токоведущей трубой.

2.4. В процессе эксплуатации вводов, изготовленных по заводскому чертежу № 208-0-0Б, в Свердловэнерго было выявлено неудовлетворительное соединение токоведущей труби 11 с контактным зажимом 6 (рис. 15). Отсутствовали стопорные винты 1, "натяг" резьбы осуществлялся лишь сжатием резиновой прокладки 10.

Для обеспечения необходимого "натяга" в контактном соединении в энергосистеме была проведена реконструкция контактной системы расширителя ввода, которая заключалась в изготовлении и установке бронзовых вкладышей-упоров 7 и дополнительного стопора 3. Кроме того, дополнительно установлены резиновые прокладки 9 и фигурная шайба 8 под гайку 5.

2.5. Повреждения вводов ГБМТ-220/2000, изготовленных по заводским чертежам № 2ИЭ.800.042 и 2ИЭ.800.043, происходили в результате нарушения электрической связи между центральной трубой и трубой изоляционного остова, являющейся одной из уравнительных обкдадок ввода. Возникающие при этом емкостные разряды приводили к разложению масла и к резкому повышению давления масла во вводе.

Подобные нарушения электрической связи обусловлены конструктивным дефектом и некачественной сборкой вводов. Модернизация вводов должна производиться на заводе "Изолятор" или в мастерских энергосистем в присутствии представителей завода в соответствии с указаниями специальной инструкции, разработанной заводом "Изолятор".

Рис. 15. Реконструкция контактной

части ввода зав. чертеж № 208-0-0Б:

1 - винт стопорный; 2 - шпилька; 3 - стопор;

4 - крышка;

5 - гайка; 6 - контактный зажим; 7 - вкладыш; 6 - фигурная шайба;

9, 10 - прокладки резиновые; 11 - токоведущая труба

3. Маслонаполненные вводы 110 кВ

3.1. Наибольшую повреждаемость в эксплуатации имеют маслонаполненные вводы 110 кВ, выполненные по заводским чертежам № 131-0-0 и № 132-0-0 (вводы для масляных выключателей), а также трансформаторные вводы, изготовленные по заводским чертежам № 121-0-0 и № 195-0-0.

Повреждение вводов связано с проникновением в них влаги через некачественные уплотнения в расширителе и снижением электрической прочности внутренней изоляции. Повреждение вводов происходит через 15 - 20 лет их эксплуатации.

Повышение надежности маслонаполненных вводов 110 кВ может быть достигнуто выполнением следующих мероприятий:

1. Переделка маслобарьерных

трансформаторных

вводов в маслоподпорные

При реконструкции ввода, предложенной Свердловэнерго, переделке подвергается его головка - вместо расширителя устанавливается литой или сварной колпак; между поддоном колпака и изоляционным каркасом с бакелито-бумажными цилиндрами устанавливается экранирующий цилиндр; в нижней части между фланцем фарфоровой покрышки и стаканом на стягивающие болты надеваются шайбы толщиной 8 мм. Тем самым образуется кольцевая щель, через которую масло из трансформатора может свободно поступать во внутреннюю полость ввода. На время транспортировки для хранения ввода эта щель должна, закрываться резиновой прокладкой, а ввод полностью заливаться трансформаторным маслом. Для удаления из ввода воздуха в верхней заглушке должно иметься отверстие, нормально закрытое пробкой.

При реконструкции необходимо:

а) гибкий токопровод от обмотки трансформатора несколько укоротить;

б) расширитель трансформатора разместить так, чтобы нижний уровень масла в нем был на 100 мм выше верхнего фланца ввода;

в) удлинить выхлопную трубу.

Практика эксплуатации маслоподпорных вводов в Свердловэнерго показала, что, обладая достаточно высокими эксплуатационными качествами, эти вводы имеют конструктивные особенности.

Обслуживающему персоналу необходимо обращать внимание на достаточность циркуляции масла из ввода в аппарат и обратно, для чего должно проверяться наличие и неизменность щелевого зазора между стаканом и нижнем фланцем фарфоровой покрышки, а также отсутствие резиновой прокладки в этой щели у смонтированного ввода.

При заполнении маслом установленных на аппарат маслоподпорных вводов необходимо убедиться в том, что из верхней части ввода полностью удален воздух, для чего кратковременно вывертывается пробка.

2. Профилактические вскрытия

маслобарьерных

вводов с их полной разборкой

Такие вскрытия рекомендуется производить у маслобарьерных вводов, проработавших более 20 лет.

У разобранных вводов осуществляется сушка цилиндров и замена, в случае необходимости, изоляционных деталей.

3. Модернизация расширителя

вводов негерметичного

исполнения (заводской чертеж № 121-0-0A)