| Информационная система |  |

МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВЭНЕРГОРЕМОНТ

РУКОВОДСТВО

ПО КАПИТАЛЬНОМУ РЕМОНТУ

ВОЗДУШНЫХ ВЫКЛЮЧАТЕЛЕЙ

ВВН-220-15 И

ВВН-330-15

РД 34.47.611

(СО 153-34.47.611)

ОРГРЭС

МОСКВА 1977

|

СОГЛАСОВАНО: Главный инженер НПО «Электроаппарат» В. АБДУЛОВ 25 декабря 1974 г. |

УТВЕРЖДАЮ: Главный инженер Главэнергоремонта В. КУРКОВИЧ 6 февраля 1975 г. |

I. ОБЩИЕ ПОЛОЖЕНИЯ

Настоящее «Руководство по капитальному ремонту воздушных выключателей ВВН-220-15 и ВВН-330-15» предназначено для персонала электрических станций и предприятий электрических сетей. В Руководстве приведены рациональные формы организации работ и передовые приемы, обеспечивающие высокое качество ремонта с минимальными затратами средств и времени.

Настоящее Руководство рекомендуется в качестве основного документа, которым следует пользоваться при планировании, подготовке и проведении ремонтных работ на выключателях ВВН-220-15 и ВВН-330-15.

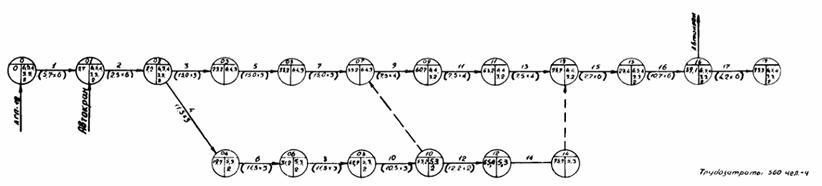

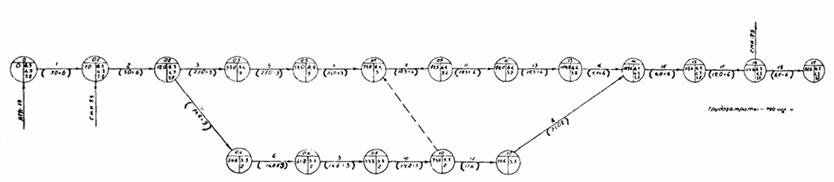

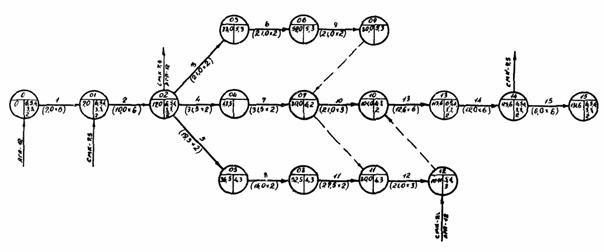

Руководство приведено в виде технологического графика ремонта и описания каждой операции.

Технологический график капитального ремонта воздушных выключателей ВВН-220-15 и ВВН-330-15 предусматривает полный объем капитального ремонта, он может быть сокращен по решению лиц, ответственных за эксплуатацию и ремонт выключателя.

Технология ремонта разработана для отдельных узлов и операций и может служить основой для планирования работ и выдачи нормированных дневных план-заданий ремонтной бригаде или отдельным исполнителям.

В технологическом графике капитального ремонта и в операционных картах приведена последовательность выполнения работ, указаны трудозатраты по каждой операции, нормы времени, численность и квалификация электрослесарей, выполняющих ремонт, оснастка, материалы, механизмы, необходимые для выполнения данной операции.

Трудозатраты на ремонт выключателя определены на основании «Норм времени на капитальный, текущий ремонты и эксплуатационное обслуживание оборудования подстанций 35 - 500 кВ и распределительных сетей 0,4 - 20 кВ», разработанных нормативно-исследовательской станцией Мосэнерго.

В технологическом процессе ремонта предусмотрены операции не только по ремонту, но и по замене поврежденных или изношенных деталей и узлов запасными. Такая замена целесообразна в том случае, если ремонт деталей удлиняет срок простоя оборудования в ремонте. Ремонт поврежденных или изношенных деталей производится, как правило, в межремонтный период.

Технологическим процессом не предусматривается проверка и ремонт устройств релейной защиты, автоматики и вторичных цепей.

Руководство разработано с учетом требований правил техники безопасности, ПУЭ, ПТЭ, директивных материалов Минэнерго СССР, чертежей и инструкций завода-изготовителя - НПО «Электроаппарат» (г. Ленинград), а также передового опыта специализированных организаций.

Для повышения надежности работы выключателей необходимо выполнить при капитальном ремонте мероприятия, предусмотренные Решением № Э-24/72 «О пересмотре и переработке директивных материалов по воздушным выключателям на напряжение 35 - 500 кВ серий ВВ и ВВН», а также оперативно внедрять все директивные указания Минэнерго СССР и его организаций.

Руководство ремонтом осуществляется представителем ремонтного предприятия (подразделения) - руководителем ремонта.

Ремонт производится звеном электрослесарей. Состав звена определяется технологической схемой ремонта.

Изменение состава звена до окончания работ на отдельных узлах не допускается.

Для обеспечения сроков ремонта рекомендуется выдача нормированных план-заданий.

Выполнение ремонта звеном электрослесарей в установленный срок и сокращение срока при высоком качестве ремонта являются основой для экономического стимулирования членов звена.

Прием оборудования из ремонта оформляется актом (приложение 1), который является отчетным документом.

В приложениях к Руководству приведены перечни приборов, инструмента, материалов, запасных частей (приложение 2); приспособлений и специального инструмента (приложение 3); характеристики основных узлов выключателя и механизмов (приложение 4).

II. ПОДГОТОВКА К КАПИТАЛЬНОМУ РЕМОНТУ

Подготовка к капитальному ремонту производится после определения объема ремонта выключателя в соответствии с настоящим Руководством (в полном объеме или частично).

При подготовке к ремонту руководителю ремонта необходимо:

а) ознакомиться с перечнем работ, подлежащих выполнению в процессе ремонта;

б) ознакомиться с директивными материалами, рекомендациями завода-изготовителя;

в) ознакомиться с документацией предыдущего ремонта;

г) определить состав бригад (количество и квалификацию) в соответствии с объемом ремонта;

д) изучить с ремонтным персоналом технологический процесс и организацию ремонтных работ;

е) составить план размещения рабочих мест, деталей, узлов, приспособлений и инструмента;

ж) подготовить бытовые помещения для персонала, помещения для хранения инструмента, приспособлений, запасных частей и материалов.

Перед началом ремонта необходимо проверить:

а) наличие необходимых запасных частей;

б) наличие инструкций и другой технической документации на основные и вспомогательные процессы ремонта;

в) наличие приспособлений, инструмента, инвентаря и средств механизации работ, а при необходимости и отремонтировать их;

г) наличие подъемно-транспортных механизмов и такелажных приспособлений и их пригодность для эксплуатации в соответствии с правилами Госгортехнадзора СССР.

III. ПРОВЕДЕНИЕ КАПИТАЛЬНОГО РЕМОНТА

Проведение капитального ремонта воздушных выключателей ВВН-220-15 и ВВН-330-15 возможно тремя способами.

Первый способ - ремонт основных узлов и деталей на месте установки выключателя с использованием передвижной ремонтной мастерской.

Второй способ - ремонт камер, отделителей в стационарной мастерской, оснащенной грузоподъемными механизмами, станками и механизмами.

Третий способ - агрегатно-узловой.

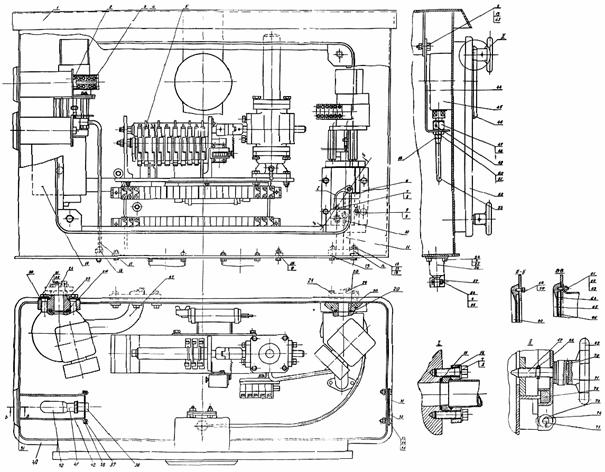

Ремонт основных узлов и деталей по первому способу в передвижной ремонтной мастерской производится согласно технологическому графику (рис. 1 и 2).

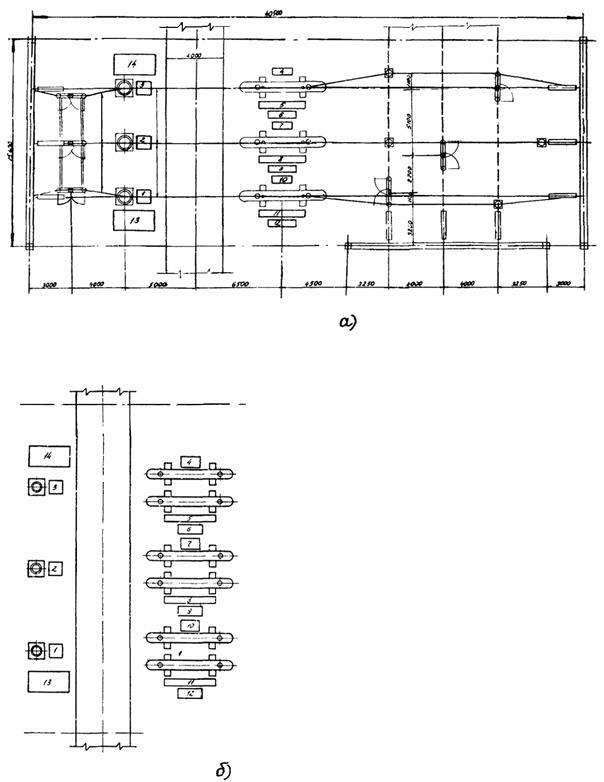

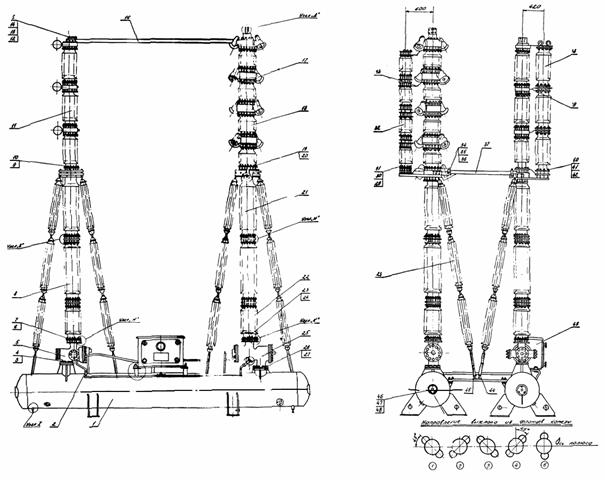

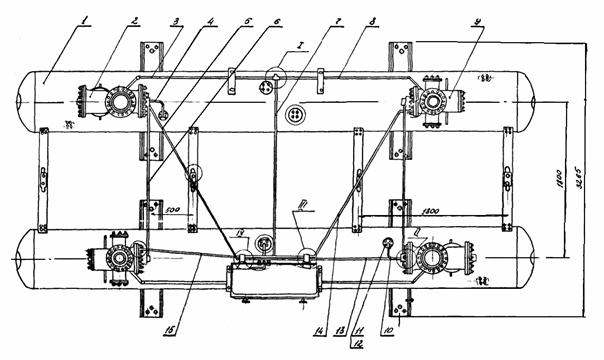

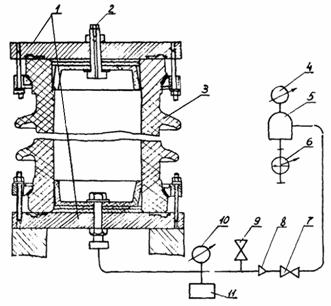

Подготовка рабочего места заключается в установке автокрана КСТ-5 или СМК-1 и автогидроподъемника, передвижной ремонтной мастерской и укладывании настилов 1 - 5, 7, 8, 10, 11 (рис. 3).

При этом способе ремонта автокран находится на месте установки выключателя весь период ремонта.

Ремонт камер и отделителей по второму способу - в стационарной мастерской, оснащенной грузоподъемными механизмами и необходимым количеством станков и механизмов, производится согласно технологическому графику (рис. 4 и 5).

Подготовка рабочего места заключается в установке автокрана КСТ-5 или СМК-7 и автогидроподъемника АГП-12 и в укладывании настилов 4 - 12 (см. рис. 3).

Выключатель разбирается, затем колонки гасительных камер и отделителей и другие узлы перевозятся в стационарную мастерскую. Автокран покидает место ремонта до начала сборки выключателя (на 6 - 7 рабочих дней) и может быть использован на других работах.

Третий способ - агрегатно-узловой способ ремонта применяется при наличии обменного фонда камер и отделителей полностью на выключатель.

В качестве грузоподъемного механизма при ремонте выключателей рекомендуется использовать специальный кран с телескопической стойкой КСТ-5 на шасси автомобиля МАЗ-500, автокран СМК-7 и автогидроподъемник АГП-12.

Данные автокрана КСТ-5 на шасси автомобиля МАЗ-500:

грузоподъемность.................................................................................... 5000 кг

вылет стрелы............................................................................................... 7,6 м

высота подъема крюка (максимальная)...................................................... 16 м

Данные автокрана СМК-7:

грузоподъемность.................................................................................... 7500 кг

вылет стрелы (максимальный)................................................................... 14 м

высота подъема крюка (максимальная)................................................... 15,5 м

Данные автогидроподъемника АГП-12:

высота подъема люльки.............................................................................. 12 м

грузоподъемность (максимальная)........................................................... 200 кг

вылет стрелы по оси подвески люлек (максимальный)............................. 9 м

IV. ТЕХНОЛОГИЯ КАПИТАЛЬНОГО РЕМОНТА ВЫКЛЮЧАТЕЛЯ

ОПЕРАЦИЯ 01

ПОДГОТОВКА ВЫКЛЮЧАТЕЛЯ К РЕМОНТУ

Трудозатраты - 34,2 чел.-ч

(ВВН-220-15);

42,0 чел.-ч

(ВВН-330-15)

Состав звена - электрослесари:

2-го разряда - 1 чел.;

3-го разряда - 2 чел.;

4-го разряда - 1 чел.;

5-го разряда - 1 чел.;

6-го разряда - 1 чел.

Работы выполняются с использованием автокрана и автогидроподъемника АГП-12.

01.1.* Произвести внешний осмотр основных узлов выключателя.

* Цифры до точки - номер технологической операции, после точки - номер перехода.

01.2. Произвести контрольный цикл О-В, проконтролировать сброс давления (2,8 - 2,9 кгс/см2 при 20 кгс/см2).

01.3. Уточнить дефектную ведомость по результатам внешнего осмотра и контрольных операций.

01.4. Перекрыть доступ воздуха к выключателю и спустить воздух из резервуаров.

Оснастка: гаечный ключ 22×24 мм.

01.5. Произвести расшиновку выключателя, закрепить шинные спуски.

Оснастка: гаечный ключ 17×19 мм, канат.

01.6. Подготовить рабочие места, установить автокран и автоподъемник, заземлить опорные колонки каждого полюса.

Оснастка: медный тросик.

ОПЕРАЦИЯ 02

РАЗБОРКА ВЫКЛЮЧАТЕЛЯ ВВН-220-15

Трудозатраты - 45,0 чел.-ч

Состав звена - электрослесари:

2-го разряда - 1 чел.;

3-го разряда - 2 чел.;

4-го разряда - 1 чел.;

5-го разряда - 1 чел.;

6-го разряда - 1 чел.

Работы выполняются с использованием автокрана и автогидроподъемника АГП-12.

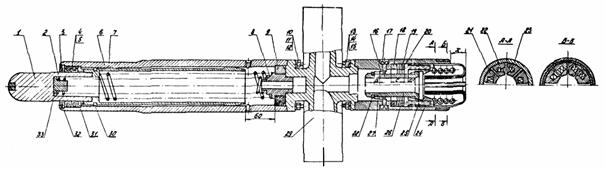

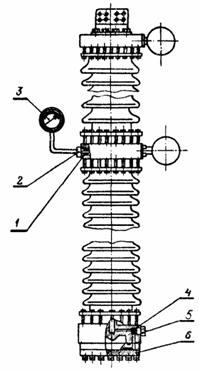

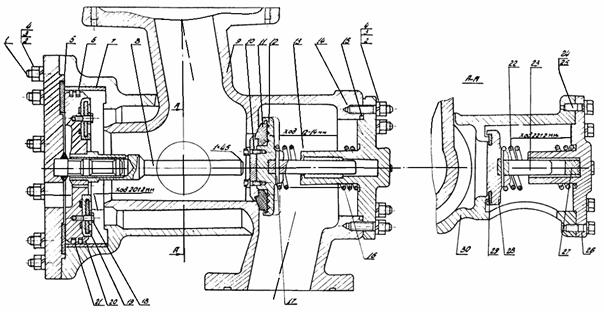

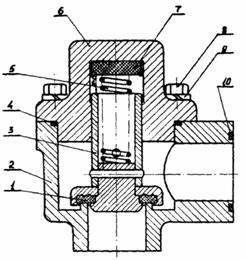

02.1. Отсоединить шины 15 (рис. 6) от фланцев омических делителей напряжения.

Оснастка: ключ с трещоткой 17 (14) мм.

02.2. Застропить омический делитель напряжения, вывинтить болты 16, снять хомут 18.

Оснастка: гаечный ключ 22×24 мм.

02.3. Снять омический делитель напряжения 14, установить его на настил и закрепить.

Оснастка: канат.

02.4. Отсоединить шины 35 от фланцев отделителей.

Оснастка: ключ с трещоткой 17 (14) мм.

ВНИМАНИЕ! При демонтаже, ремонтных работах и монтаже конденсаторы емкостного делителя напряжения должны находиться только в вертикальном положении.

02.5. Застропить емкостной делитель напряжения, вывинтить болты 28, снять хомут 30.

Оснастка: гаечный ключ 22×24 мм.

02.6. Снять емкостной делитель напряжения, установить его на настил вертикально и закрепить.

Оснастка: канат.

02.7. Застропить отделитель, отвинтить гайки 37.

Оснастка: ключ с трещоткой 17 (14) мм.

02.8. Снять отделитель, установить его на настил и закрепить.

Оснастка: канат.

02.9. Отвинтить контргайки 47, ослабить натяжение растяжек опорных изоляторов отделителя, отвинтить муфту 45.

Оснастка: гаечный ключ 22×24 мм.

02.10. Застропить, снять, уложить растяжки опорных изоляторов отделителя.

02.11. Застропить гасительную камеру, отвинтить гайки 12.

Оснастка: ключ с трещоткой 17 (14) мм.

02.12. Снять гасительную камеру, установить на настил, закрепить.

Оснастка: канат.

02.13. Демонтировать растяжки опорных изоляторов гасительной камеры согласно переходам 9 и 10.

Оснастка: гаечный ключ 22×24 мм.

02.14. Отвинтить гайки 20 и 25, снять хомуты 22 и 27.

Оснастка: гаечный ключ 22×24 мм.

02.15. Снять и уложить трубчатые шины 23.

Оснастка: канат.

02.16. Застропить опорный изолятор камеры, отвинтить гайки 8.

Оснастка: ключ с трещоткой 17 (14) мм.

02.17. Снять опорный изолятор камеры, разобрать по элементам.

Оснастка: ключ с трещоткой 17 (14) мм.

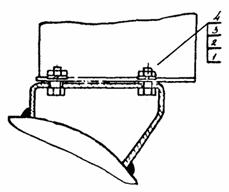

02.18. Вывинтить винты 8, снять козырек 10 (рис. 7).

Оснастка: отвертка.

02.19. Отвинтить гайки 4, снять нижний фланец камеры с опорного изолятора.

Оснастка: ключ с трещоткой 17 (14) мм.

02.20. Застропить опорный изолятор отделителя, отвинтить гайки 40 (см. рис. 6).

Оснастка: ключ с трещоткой 17 (14) мм.

02.21. Снять опорный изолятор отделителя, разобрать по элементам.

Оснастка: ключ с трещоткой 17 (14) мм.

02.22. Вывинтить винты 7, снять козырек 9 (рис. 8).

Оснастка: отвертка.

02.23. Отвинтить гайки 5, снять нижний фланец с опорного изолятора.

Оснастка: ключ с трещоткой 17 (14) мм.

Повторить переходы 1 - 23 для двух других полюсов.

ОПЕРАЦИЯ 02

РАЗБОРКА ВЫКЛЮЧАТЕЛЯ ВВН-330-15

Трудозатраты - 60,0 чел.-ч.

Состав звена - электрослесари:

2-го разряда - 1 чел.;

3-го разряда - 2 чел.;

4-го разряда - 1 чел.;

5-го разряда - 1 чел.;

6-го разряда - 1 чел.

Работы выполняются с использованием автокрана и автогидроподъемника АГП-12.

02.1. Отвинтить гайки 13, снять хомуты 15 на отделителях (рис. 9, вклейка).

Оснастка: гаечный ключ 22×24 мм.

02.2. Снять и уложить трубчатые шины 16.

02.3. Отсоединить шины 39 от фланцев отделителей.

Оснастка: ключ с трещоткой 17 (14) мм.

ВНИМАНИЕ! При демонтаже, ремонтных работах и монтаже конденсаторы емкостного делителя напряжения должны находиться только в вертикальном положении.

02.4. Застропить емкостной делитель напряжения, отвинтить гайки 40.

Оснастка: гаечный ключ 22×24 мм.

02.5. Снять емкостной делитель напряжения, установить его на настил вертикально и закрепить.

Оснастка: канат.

02.6. Застропить отделитель, отвинтить гайки 8.

Оснастка: ключ с трещоткой 17 (14) мм.

02.7. Снять отделитель, установить его на настил и закрепить.

Оснастка: канат.

02.8. Отсоединить шины 33 от фланцев омических делителей напряжения.

Оснастка: ключ с трещоткой 17 (14) мм.

02.9. Застропить омический делитель напряжения, отвинтить гайки 29.

Оснастка: ключ с трещоткой 17 (14) мм.

02.10. Снять омический делитель напряжения, установить его на настил и закрепить.

Оснастка: канат.

02.11. Застропить гасительную камеру, отвинтить гайки 13.

Оснастка: ключ с трещоткой 17 (14) мм.

02.12. Снять гасительную камеру, установить ее на настил и закрепить.

Повторить переходы 3 - 12 для второго полуполюса.

02.13. Отвинтить гайки 34 и снять хомуты 36.

Оснастка: гаечный ключ 22×24 мм.

02.14. Снять и уложить трубчатые шины 37.

02.15. Ослабить натяжение растяжек муфтой 45, демонтировать растяжки.

Оснастка: гаечный ключ 22×24 мм.

02.16. Застропить опорный изолятор отделителя, отвинтить гайки 6.

Оснастка: ключ с трещоткой 17 (14) мм.

02.17. Снять опорный изолятор, разобрать его по элементам, снять нижний фланец отделителя с опорного изолятора.

Оснастка: ключ с трещоткой 17 (14) мм.

02.18. Застропить опорный изолятор камеры, отвинтить гайки 23.

Оснастка: ключ с трещоткой 17 (14) мм.

02.19. Снять опорный изолятор, разобрать его по элементам, снять нижний фланец камеры с опорного изолятора.

Оснастка: ключ с трещоткой 17 (14) мм.

Повторить переходы 17 - 19 для второго полуполюса.

Повторить переходы 1 - 19 для двух других полюсов.

ОПЕРАЦИЯ 03

РАЗБОРКА ОТДЕЛИТЕЛЕЙ

Трудозатраты - 13,4 чел.-ч

(ВВН-220-15);

21,0 чел.-ч

(ВВН-330-15)

Состав звена - электрослесари:

3-го разряда - 1 чел.;

5-го разряда - 1 чел.

03.1. Застропить отделитель.

03.2. Разобрать отделитель по элементам, замерить вжим.

Оснастка: ключ с трещоткой 17 мм; линейка 1000 мм, линейка 300 мм.

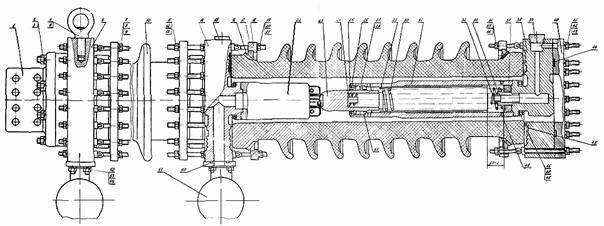

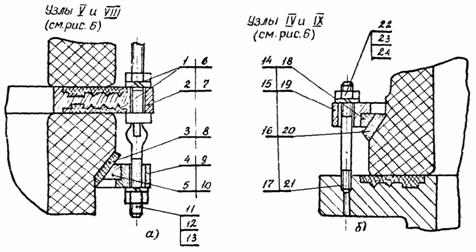

03.3. Отвинтить гайки 7 (рис. 10 и 11, см. вклейку) и 19, отсоединить верхний фланец 6 и средние фланцы 14 от изоляторов.

Оснастка: ключ с трещоткой 17 мм.

03.4. Очистить ветошью изоляторы 10 от пыли и грязи.

03.5. Осмотреть и выявить согласно рекомендациям приложения 5, дефектные изоляторы и заменить их. Замерить высоту изоляторов.

Оснастка: линейка 1000 мм.

03.6. Осмотреть и выявить согласно рекомендациям приложения 6 дефектные резиновые прокладки 16 и уплотнения 45. Дефектные детали заменить.

03.7. Осмотреть разрезные кольца 17 и нажимные кольца 18. Трещины не допускаются.

Повторить переходы 1 - 7 для двух других полюсов.

ОПЕРАЦИЯ 04

РЕМОНТ НИЖНИХ ФЛАНЦЕВ ОТДЕЛИТЕЛЕЙ

Трудозатраты - 14,8 чел.-ч

(ВВН-220-15);

21,0 чел.-ч

(ВВН-330-15)

Состав звена - электрослесари:

3-го разряда - 1 чел.;

5-го разряда - 1 чел.

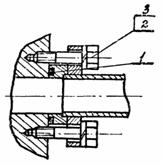

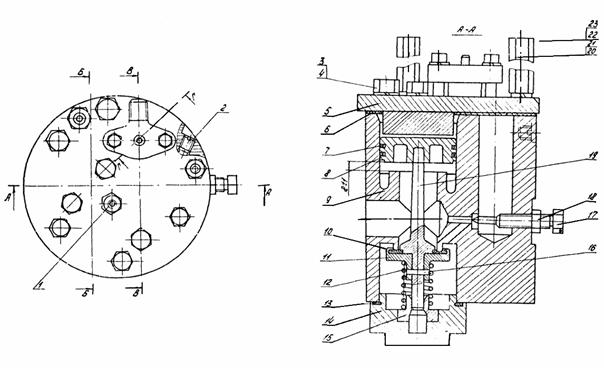

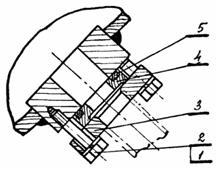

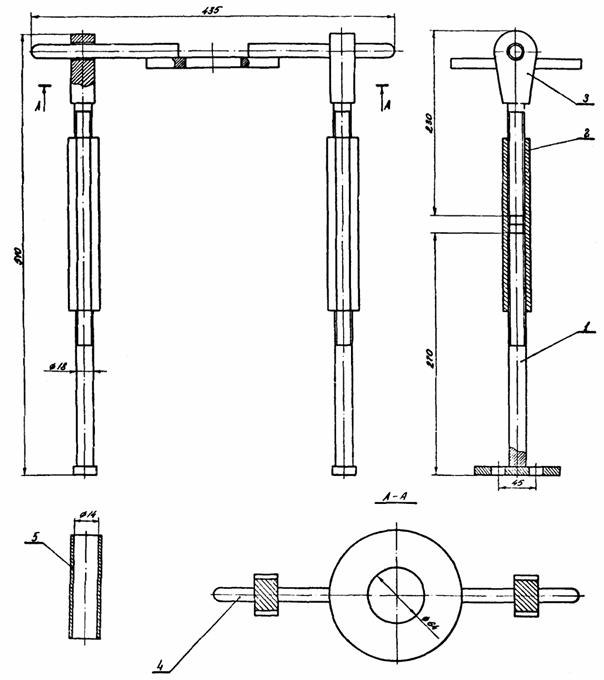

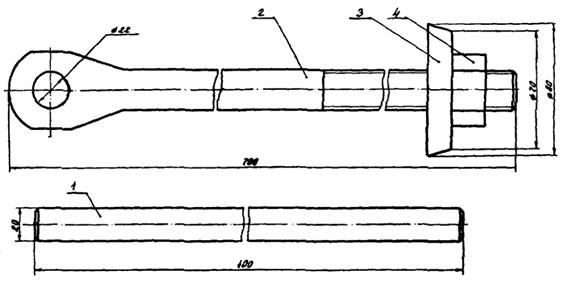

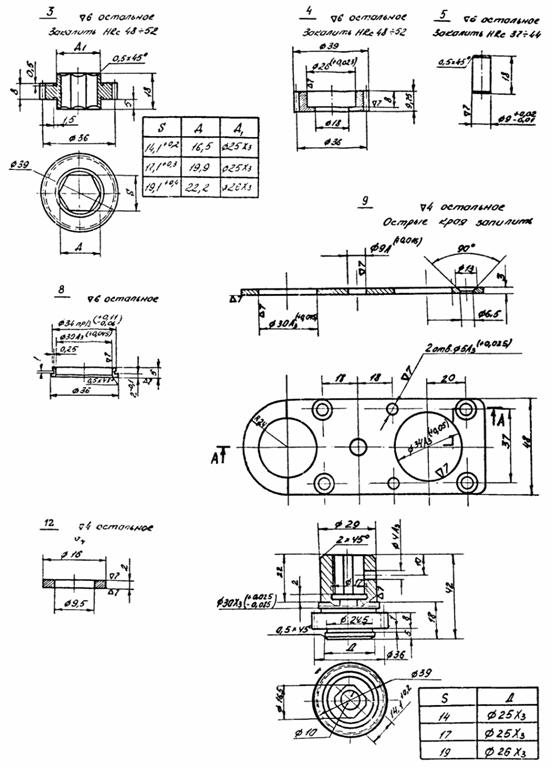

04.1. Установить на подставку (рис. П-1) нижний фланец с механизмом подвижного контакта.

Оснастка: приспособление (см. рис. П-1).

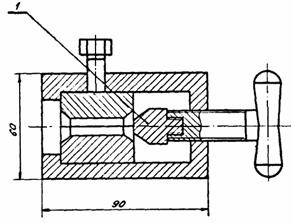

04.2. Установить и закрепить приспособление (рис. П-2) на нижнем фланце.

Оснастка: ключ с трещоткой 17 мм; приспособление (см. рис. П-2).

04.3. Сжать приспособлением (см. рис. П-2) подвижный контакт 23 (рис. 10 и 11) и отвинтить гайки 46.

Оснастка: ключ (приложение 3, п. 4).

04.4. Снять приспособление (см. рис. П-2) с нижнего фланца.

Оснастка: ключ с трещоткой 17 мм.

04.5. Вынуть из корпуса 31 (см. рис. 10 и 11) детали 23, 24, 27, 28, 30, 32.

Выбить штифты 26 и вынуть кольца 25 и 55.

Оснастка: молоток, бородок.

04.6. Снять нижний фланец 38 (см. рис. 10 и 11) с подставки (см. рис. П-1).

04.7. Отвинтить гайки 41, отсоединить фланец 40 от нижнего фланца 38 (см. рис. 10 и 11).

Оснастка: торцовый ключ 17 мм.

04.8. Отвинтить гайки 9 (рис. 12), снять хомут 11, вывинтить болты 13 и снять шины 12 с нижнего фланца.

Оснастка: торцовый ключ 22 мм, гаечный ключ 22×24 мм.

04.8. Очистить детали нижнего фланца и механизма подвижного контакта от пыли, грязи и старой смазки.

Оснастка: ветошь, бензин.

04.10. Осмотреть и выявить (согласно рекомендациям приложения 6) дефектные резьбовые соединения и крепежные детали, а также дефекты у пружин 28 (см. рис. 10 и 11), 30 и 32, резинового уплотнения 44 и буфера 37, корпуса 31, поршня и поршневого кольца 29, контактов 23 и 27. Дефектные детали отремонтировать или заменить.

04.11. Осмотреть бобышку 24, кольцо 25, втулку 33 и кольцо 55. Сколы и трещины не допускаются.

04.12. Прочистить отверстия во фланцах 38 и 40. Зачистить контактные поверхности фланца 38 (см. рис. 10 и 11), шин 12 (см. рис. 12) и хомута 11.

Оснастка: шабер, салфетки, бензин.

04.13. Промыть детали нижнего фланца 38 (см. рис. 10 и 11) и механизма подвижного контакта 23 и тщательно протереть.

Оснастка: бензин, салфетки, кисть, миткаль.

04.14. Установить фланец 40 с уплотнением 44 на фланец 38. Вставить шпильки 43 и навинтить гайки 41.

Оснастка: торцовый ключ 17 мм.

04.15. Установить фланец 40 на подставку (см. рис. П-1).

Оснастка: приспособление (см. рис. П-1).

04.16. Смазать подвижные и трущиеся части механизма подвижного контакта 23 и пружины 28, 30 и 32 (см. рис. 10 и 11) тонким слоем смазки.

Оснастка: смазка ГОИ-54п, кисть.

04.17. Установить кольцо 55 в корпус 31.

04.18. Установить оправку 1 и втулку 3 приспособления (рис. П-3) в корпус 31 (см. рис. 10 и 11).

Оснастка: приспособление (см. рис. П-3).

04.19. Установить два ряда скользящих контактов 27 с пружинами 28 (см. рис 10 и 11), осадить их трубой 2 приспособления (см. рис. П-3) и снять оправку.

Оснастка: приспособление (см. рис. П-3); отвертка.

04.20. Установить кольцо 25 (см. рис. 10 и 11), вставить штифты 26 и кернить их с двух сторон.

Оснастка: молоток, кернер.

04.21. Установить поршневое кольцо 29 в канавку поршня, подвижный контакт 23 в корпус 31 (см. рис. 10 и 11), вытолкнуть втулку 3 приспособления (см. рис. П-3).

04.22. Установить втулку 33 (см. рис. 10 и 11), пружины 30 и 32 в подвижный контакт 23.

04.23. Смазать контактные поверхности нижнего фланца 38 тонким слоем смазки.

Оснастка: смазка ГОИ-54п, кисть.

04.24. Установить буфер 37 и втулку 33 на нижний фланец 38.

04.25. Установить и закрепить приспособление (см. рис. П-2) на фланце 38 (см. рис. 10 и 11).

Оснастка: приспособление (см. рис. П-2); ключ с трещоткой 17 мм.

04.26. Установить собранный механизм подвижного контакта 23 на нижний фланец 38 (см. рис. 10 и 11) и сжать подвижный контакт приспособлением (см. рис. П-2).

Оснастка: приспособление (см. рис. П-2).

04.27. Навинтить гайки 46 на шпильки 48 (см. рис. 10 и 11) и снять приспособление (см. рис. П-2) с нижнего фланца 38 (см. рис. 10 и 11).

Оснастка: гаечный ключ 14 - 17 мм, ключ с трещоткой 17 мм.

04.28. Промыть шины 12 (см. рис. 12) и хомут 11 и тщательно протереть. Смазать контактные поверхности и поверхности хомута тонким слоем смазки.

Оснастка: бензин, кисть, салфетки, смазка ГОИ-54п.

04.29. Установить шины 12 на нижний фланец, ввинтить болты 13, подложив стопорные планки 14.

Оснастка: торцовый ключ 22 мм.

04.30. Установить хомут 11 на шины 12, закрепить их болтами 8 и гайками 9.

Оснастка: гаечный ключ 22×24 мм.

04.31. Снять нижний фланец с подставки.

Повторить переходы 1 - 31 для двух других полюсов.

ОПЕРАЦИЯ 05

РЕМОНТ СРЕДНИХ ФЛАНЦЕВ ОТДЕЛИТЕЛЕЙ

Трудозатраты - 20,5 чел.-ч

(ВВН-220-15);

28,0 чел.-ч

(ВВН-330-15)

Состав звена - электрослесари:

3-го разряда - 1 чел.;

5-го разряда - 1 чел.

05.1. Установить средний фланец с неподвижным и подвижным контактами на подставку неподвижным контактом вверх.

Оснастка: приспособление (см. рис. П-1).

05.2. Отвинтить гайки 13 (рис. 13 и 14), снять неподвижный контакт со среднего фланца.

Оснастка: ключ (см. приложение 3, п. 4).

05.3. Установить средний фланец на подставку подвижным контактом 1 вверх.

Оснастка: приспособление (см. рис. П-1).

05.4. Разобрать механизм подвижного контакта 1 (см. рис. 13) аналогично переходам 2 - 6 операции 04.

05.5. Отвинтить гайки 52 (см. рис. 10 и 11) и снять резервуар 51 со среднего фланца 14.

Оснастка: ключ с трещоткой 17 мм.

05.6. Очистить детали фланца 14 (см. рис. 10 и 11) и механизма контакта 1 (см. рис. 13) от пыли, грязи и старой смазки.

Оснастка: ветошь, бензин.

05.7. Прочистить отверстия во фланце 14 (см. рис. 10 и 11). Зачистить контактные поверхности фланца.

Оснастка: шабер, салфетки, бензин.

05.8. Осмотреть и выявить дефекты у уплотнения 50 согласно рекомендациям приложения 6.

05.9. Промыть детали фланца 14 (см. рис. 10 и 11) и механизма подвижного контакта 1 (см. рис. 13) и тщательно протереть.

Оснастка: бензин, кисть, салфетки, миткаль.

05.10. Установить фланец 14 (см. рис. 10 и 11) на подставку.

Оснастка: приспособление (см. рис. П-1).

05.11. Осмотреть и выявить дефекты у механизма подвижного контакта, отремонтировать и собрать его аналогично переходам 10 - 27 операции 04, исключив переходы 12 - 15.

Для выключателей ВВН-220-15 (см. рис. 13).

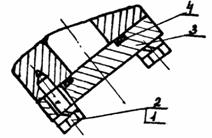

05.12. Сжать приспособлением (рис. П-4) неподвижный контакт, вывинтить винты 17 и вынуть все детали неподвижного контакта из корпуса 24.

Оснастка: приспособление (см. рис. П-4), отвертка.

Для выключателя ВВН-330-15 (рис. 14).

05.12. Вынуть буфера 16, шайбы 24 и кольцо 25 из корпуса 15. Вынуть винт 17. Выбить штифты 21 и вынуть из корпуса 15 контакты 19, скользящие контакты 22 и пружины 23.

Оснастка: отвертка, бородок, молоток.

05.13. Очистить детали неподвижного контакта от пыли, грязи и старой смазки.

Оснастка: бензин, ветошь.

05.14. Осмотреть и выявить, согласно рекомендациям приложения 6, дефекты: у резьбовых соединений и крепежных деталей; пружин 23 и 25; резиновых буферов 18; контактов 21, 22 (см. рис. 13) и пружин 23; резинового буфера 16; контакта 19 (см. рис. 14).

05.15. Осмотреть корпус 24; втулку 26; стопорные кольца 16; шайбы 19, 20, 27; стопорные шайбы 28 (см. рис. 13) и корпус 15, кольца 20 и 25; шайбы 24 (см. рис. 14). Сколы, трещины, надрывы не допускаются.

05.16. Промыть детали неподвижного контакта и тщательно протереть.

Оснастка: бензин, кисть, салфетки, миткаль.

05.17. Смазать подвижные и трущиеся части неподвижного контакта и пружины 23, 25 (см. рис. 13), пружины 23 (см. рис. 14) тонким слоем смазки.

Оснастка: смазка ГОИ-54п, кисть.

05.18. Провернуть средние фланцы 29 (см. рис. 13) к 26 (см. рис. 14) на подставке для установки неподвижного контакта.

Оснастке: приспособление (см. рис. П-1).

Для выключателя ВВН-220-15

05.19. Установить корпус 24 на средний фланец 29 и навинтить гайки 13 на шпильки 15 (см. рис. 13).

Оснастка: ключ (см. приложение 3, п. 4).

05.20. Подобрать одинаковые по длине пружины 23, установить их в контакты 21 и 22 (см. рис. 13), собрать контакты и закрепить их резиновым кольцом.

Оснастка: резиновое кольцо диаметром 80 - 82 мм.

05.21. Подобрать одинаковые по длине пружины 23 и установить их в отверстия контактов 21 и 22.

05.22. Установить буфер 18, шайбы 19 и 20 в корпус 24, строго выдержав размер С.

Оснастка: штангенциркуль.

05.23. Установить стопорные шайбы 28, шайбы 27 и стопорное кольцо 16 на втулку 26, строго выдержав размер а.

Оснастка: штангенциркуль.

05.24. Вставить втулку 26 в собранные контакты 21, 22 и установить их в корпус 24.

05.25. Установить и закрепить приспособление (см. рис. П-4) на корпусе 24 (см. рис, 13).

Оснастка: приспособление (см. рис. П-4); ключ с трещоткой 17 мм.

05.26. Сжать контакты 21 и 22 (см. рис. 13) приспособлением (см. рис. П-4) так, чтобы стопорное кольцо 16 (см. рис. 13) было ниже отверстий (в корпусе 24) под винты 17; нанести метку на одном из контактов на уровне корпуса неподвижного контакта.

Оснастка: приспособление (см. рис. П-4); карандаш.

05.27. Ввинтить винты 17 (см. рис. 13).

Оснастка: отвертка.

05.28. Снять давление на контакты 21, 22 (см. рис. 13) и снять приспособление (см. рис. П-2) со среднего фланца 29 (см. рис. 13); замерить размер.

Оснастка: ключ с трещоткой 17 мм, линейка 300 мм.

05.29. Проверить размер X и при необходимости отрегулировать его шайбами 19, 20.

Оснастка: штангенциркуль.

Для выключателя ВВН-330-15

05.19. Установить оправку 1 и втулку 3 приспособления (см. рис. П-3) в корпус 15 (см. рис. 14).

Оснастка: приспособление (см. рис. П-3).

05.20. Установить два ряда скользящих контактов 22 с пружиной 23 (см. рис. 14), осадить их трубой 2 приспособления (см. рис. П-3).

Оснастка: приспособление (см. рис. П-3); отвертка.

05.21. Вынуть оправку 1 приспособления (см. рис. П-3) из корпуса 15 (см. рис. 14).

05.22. Установить кольцо 20 в корпус 15, вставить штифты 21 и кернить их с двух сторон.

Оснастка: молоток, кернер.

05.23. Вставить неподвижный контакт 19 (см. рис. 14) во втулку 3 приспособления (см. рис. П-3) и вытолкнуть втулку 3 из корпуса 15 (см. рис. 14) неподвижным контактом 19.

Оснастка: приспособление (см. рис. П-3).

05.24. Подобрать такое количество шайб 24, чтобы буфера 16 были сжаты на 2 - 3 мм, когда винты 17 находятся у верхней кромки паза Н.

05.25. Установить в корпус 15 буфера 16, шайбы 24 и кольцо 25 (см. рис. 14).

05.26. Установить собранный неподвижный контакт на средний фланец 26 и навинтить гайки 13 на шпильки 12.

Оснастка: ключ (см. приложение 3, п. 4).

05.27. Установить приспособление (см. рис. П-4) на неподвижный контакт и сжать им неподвижный контакт, ввинтить винты 17 (см. рис. 14).

Оснастка: приспособление (см. рис. П-4); отвертка.

05.28. Проверить размер А = (НФ - 748) + 1 мм (где НФ - фактическая высота изолятора) и при необходимости отрегулировать его перестановкой винтов 17 (см. рис. 14) или проточкой паза Н.

05.29. Снять приспособление (см. рис. П-4).

05.30. Кернить винты 17 (см. рис. 13 и 14) в двух местах.

Оснастка: молоток, кернер.

05.31. Снять средний фланец с подставки.

Оснастка: приспособление (см. рис. П-1).

05.32. Установить резервуар 51 (см. рис. 10 и 11) с уплотнением 50 на средний фланец 14 и навинтить гайки 52.

Оснастка: ключ с трещоткой 17 мм.

Повторить переходы 1 - 32 для остальных средних фланцев.

ОПЕРАЦИЯ 06

РЕМОНТ ВЕРХНИХ ФЛАНЦЕВ ОТДЕЛИТЕЛЕЙ

Трудозатраты - 10,4 чел.-ч

(ВВН-220-15);

16,0 чел.-ч

(ВВН-330-15)

Состав звена - электрослесари:

3-го разряда - 1 чел.;

5-го разряда - 1 чел.

06.1. Отвинтить гайки 2 (см. рис. 10) и снять ввод 1 с верхнего фланца. Эта операция только для выключателя ВВН-220-15.

Оснастка: гаечный ключ 22×24 мм.

06.2. Установить фланец 6 (см. рис. 10 и 11) с неподвижным контактом на подставку.

Оснастка: приспособление (см. рис. П-1).

06.3. Снять неподвижный контакт с верхнего фланца 6 аналогично переходу 2 операции 05.

Оснастка: ключ (см. приложение 3, п. 4).

06.4. Отвинтить гайки 52 и снять резервуар 51 с фланца 6.

Оснастка: ключ с трещоткой 17 мм

06.5. Очистить детали фланца 6 от пыли, грязи и старой смазки.

Оснастка: ветошь, бензин.

06.6. Прочистить отверстия во фланце 6. Зачистить контактные поверхности фланца 6 и вывода 1 (рис. 10).

Оснастка: шабер, салфетки, бензин.

06.7. Осмотреть и выявить дефекты уплотнения 50 согласно рекомендациям приложения 6.

06.8. Промыть детали фланца 6 и тщательно протереть.

Оснастка: бензин, кисть, салфетки, миткаль.

06.9. Смазать контактные поверхности фланца 6 и вывода 1 тонким слоем смазки.

Оснастка: смазка ГОИ-54п, кисть.

06.10. Произвести разборку, осмотр и выявление дефектов, ремонт и сборку неподвижного контакта аналогично переходам 12 - 32 операции 05.

06.11. Установить резервуар 51 с уплотнением 50 на верхний фланец 6 и навинтить гайки 52.

Оснастка: ключ с трещоткой 17 мм.

06.12. Установить вывод 1 на фланец 6 и навинтить гайки 2 - операция только для выключателя ВВН-220-15.

Оснастка: гаечный ключ 22×24 мм.

Повторить переходы 1 - 12 для двух других полюсов.

ОПЕРАЦИЯ 07

СБОРКА ОТДЕЛИТЕЛЕЙ

Трудозатраты - 30,9 чел.-ч

(ВВН-220-15);

40,0 чел.-ч

(ВВН-330-15)

Состав звена - электрослесари:

3-го разряда - 1 чел.;

5-го разряда - 1 чел.

07.1. Надеть на изоляторы прокладки 16 (см. рис. 10 и 11), разрезные кольца 17 и нажимные кольца 18.

07.2. Установить верхние фланцы 6 и средние фланцы 14 с уплотнениями 45 на изоляторы, приклеив уплотнения согласно приложению 3.

07.3. Навинтить гайки 7 и 19 на шпильки 9 и 21; затяжку гаек производить равномерно по окружности, контролируя расстояние между нажимными кольцами 18 и фланцами. За одну операцию гайку затягивать не более, чем на 1/4 оборота. Степень затяжки контролировать с помощью предельного ключа (1,8 кгс · м). Достаточной считается такая затяжка, когда предельный ключ за один захват завинчивает гайку не более, чем на 1/10 оборота.

ВНИМАНИЕ! При сборке изоляторы не должны соприкасаться с металлом.

Оснастка: ключ (см. приложение 3, п. 6); линейка 300 мм, ключ с трещоткой 17 мм.

07.4. Застропить верхний фланец 6 (см. рис. 10 и 11), собранный с изолятором.

07.5. Собрать отделитель, проверить вжим контактов согласно схеме рис. 15. Регулировка вжима производится подбором толщины резинового уплотнения 2.

Оснастка: ключ с трещоткой 17 мм; ключ (см. приложение 3, п. 6); приспособление (рис. П-5); линейки 1000 и 300 мм.

07.6. Замерить переходное сопротивление каждого разрыва (норма 20 мкОм).

Оснастка: микроомметр М-246.

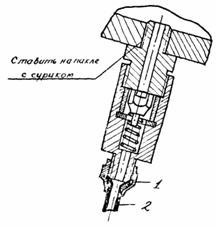

07.7. Вывинтить пробки 5 (рис. 16).

Оснастка: гаечный ключ 32×36 мм.

07.8. Установить испытательные заглушки 1, 2, 4, 6.

Оснастка: ключ с трещоткой 17 мм; заглушки (см. приложение 3, п. 22).

07.9. Присоединить манометр 3 к одной из заглушек 2 со штуцером; ввинтить пробки 5.

Оснастка: манометр, гаечный ключ 32×36 мм.

07.10. Подать сжатый воздух давлением 2 - 3 кгс/см2 через другую заглушку 2 со штуцером.

07.11. Прослушать и промылить все соединения отделителя. Травление воздуха в местах соединений не допускается. Устранение утечек воздуха производится при снятом давлении внутри отделителя.

07.12. Снять давление в отделителе, снять испытательные заглушки и манометр.

Оснастка: ключ с трещоткой 17 мм.

07.13. Установить пробки 5 на пакле с суриком.

Оснастка: гаечный ключ 32×36 мм, пакля, сурик.

07.14. Снять нижний фланец 38 (см. рис. 10 и 11) с отделителя.

Оснастка: ключ с трещоткой 17 мм.

Повторить переходы 1 - 14 для двух других полюсов.

Примечание. Для точной проверки вжима необходимо:

1. Надеть на подвижный контакт отделителя до упора в корпус тугое резиновое кольцо толщиной 8 - 10 мм.

2. Собрать два элемента отделителя и завинтить три - четыре гайки; разобрать элементы отделителя и замерить расстояние от корпуса до резинового кольца, которое должно быть равно значению вжима.

3. Если значение вжима соответствует норме (10 ± 2 мм), следует снять резиновое кольцо и произвести окончательную сборку отделителя.

ОПЕРАЦИЯ 08

РАЗБОРКА КАМЕР

Трудозатраты - 20,4 чел.-ч

(ВВН-220-15);

27,0 чел.-ч

(ВВН-330-15)

Состав звена - электрослесари:

2-го разряда - 1 чел.;

6-го разряда - 1 чел.

08.1. Застропить камеру.

08.2. Разобрать камеру по элементам, замерить вжим.

Оснастка: ключ с трещоткой 17 мм; линейки 1000 и 300 мм.

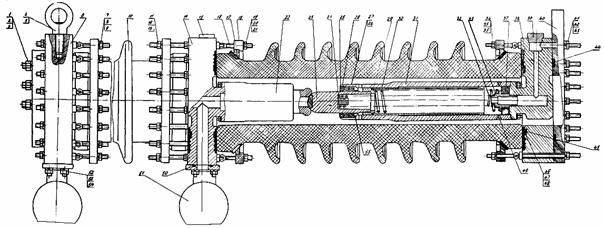

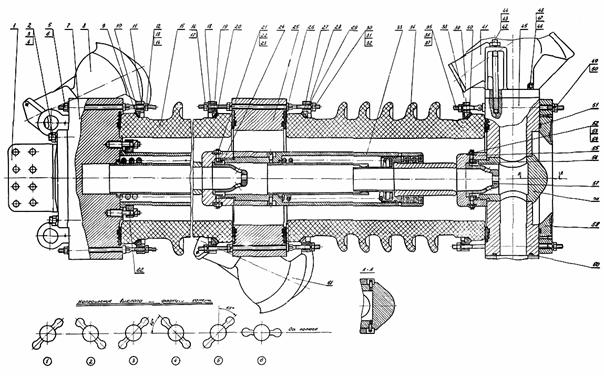

08.3. Отвинтить гайки 12 (рис. 17 см. вклейку) и 30, отсоединить верхний фланец 7 и средние фланцы 25 от изоляторов 15 и 34.

Оснастка: ключ с трещоткой 17 мм.

08.4. Очистить ветошью изоляторы 15, 34 от пыли и грязи.

08.5. Произвести осмотр, выявить дефектные изоляторы и отремонтировать их согласно рекомендациям приложения 5. Замерить высоту изоляторов.

Оснастка: линейка 1000 мм.

08.6. Осмотреть и выявить дефекты резиновых прокладок 9, 20, 27, 40 и уплотнения 26 согласно рекомендациям приложения 6.

08.7. Осмотреть разрезные кольца 10, 19, 28, 39 и нажимные кольца 11, 18, 29, 38. Трещины не допускаются.

Повторить переходы 1 - 7 для двух других полюсов.

ОПЕРАЦИЯ 09

РЕМОНТ НИЖНИХ ФЛАНЦЕВ КАМЕР

Трудозатраты - 23,2 чел.-ч

(ВВН-220-15);

30,0 чел.-ч

(ВВН-330-15)

Состав звена - электрослесари:

2-го разряда - 1 чел.;

6-го разряда - 1 чел.

09.1. Отвинтить гайки 42 (см. рис. 17) и 46, снять выхлопные клапаны 41 и 61 с нижнего фланца 45.

Оснастка: гаечный ключ 22×24 мм.

09.2. Установить фланец 45 с неподвижным контактом на подставку.

Оснастка: приспособление (см. рис. П-1).

09.3. Отвинтить гайки 52 и снять шайбы 53 со шпильки 54 (см. рис. 17).

Оснастка: гаечный ключ 14×17 мм.

09.4. Установить и закрепить приспособление (см. приложение 3, п. 11) на неподвижном контакте 55 (см. рис. 17).

Оснастка: приспособление (см. приложение 3, п. 11), гаечный ключ 22×24 мм.

09.5. Вывинтить (постукивая кувалдой) контакт 55 из нижнего фланца 45 (см. рис. 17).

09.6. Снять приспособление (см. приложение 3, п. 11) с контакта 55 (см. рис. 17).

Оснастка: гаечный ключ 22×24 мм.

09.7. Вынуть вкладыш 58 из нижнего фланца 45.

09.8. Снять фланец 45 с подставки, отвинтить гайки 49 и снять фланец 59 с фланца 45.

Оснастка: торцовый ключ 17 мм.

09.9. Отвинтить гайки 6 (см. рис. 12), снять хомут 4, вывинтить болты и снять шины 3 с нижнего фланца.

Оснастка: торцовый ключ 22 мм, гаечный ключ 22×24 мм.

09.10. Очистить детали нижнего фланца и неподвижного контакта от пыли, грязи и старой смазки.

Оснастка: ветошь, бензин.

09.11. Осмотреть, выявить дефекты согласно рекомендациям приложения 6: у резьбовых соединений и крепежных деталей; у резиновых уплотнений 51 (см. рис. 17); у неподвижного контакта 55. Дефектные детали заменить или отремонтировать.

09.12. Прочистить отверстие во фланцах 45 и 59. Зачистить контактные поверхности фланца 45 (см. рис. 17), шин 3 и хомута 4 (см. рис. 12).

Оснастка: шабер, салфетки, бензин.

09.13. Промыть детали фланца 45 (см. рис. 17) и контакта 55 и тщательно протереть.

Оснастка: бензин, кисть, салфетки, миткаль.

09.14. Установить фланец 59 с уплотнением 51 на фланец 45 и навинтить гайки 49.

Оснастка: торцовый ключ 17 мм.

09.15. Установить нижний фланец на подставку.

Оснастка: приспособление (см. рис. П-1).

09.16. Смазать контактные поверхности нижнего фланца 45 (см. рис. 17), шин 3 и хомута 4 (см. рис. 12) тонким слоем смазки.

Оснастка: смазка ГОИ-54п, кисть.

09.17. Установить гайки 56 (см. рис. 17) в контакт 55, ввинтить шпильки 54, установить шайбы 53 и навинтить гайки 52.

Оснастка: гаечный ключ 14×17 мм.

09.18. Установить и закрепить приспособление (см. приложение 3, п. 11) на контакте 55 (см. рис. 17).

Оснастка: приспособление (см. приложение 3, п. 11), гаечный ключ 22×24 мм.

09.19. Установить вкладыш, 58 (см. рис. 17) во фланец 45 и навинтить на вкладыш контакт 55.

Оснастка: приспособление (см. приложение 3, п. 11), кувалда.

09.20. Снять приспособление (см. приложение 3, п. 11) с контакта 55 (см. рис. 17) и затянуть гайки 56.

Оснастка: гаечный ключ 22×24 мм; гаечный ключ 14×17 мм.

09.21. Установить шины 3 (см. рис. 12) на фланец 45 (см. рис. 17), ввинтить болты 1 (см. рис. 12), подложив стопорные планки 2.

Оснастка: торцовый ключ 22 мм.

09.22. Установить хомут 4 на шины 3, закрепить их болтами 5 и гайками 6.

Оснастка: гаечный ключ 22×24 мм.

09.23. Снять фланец 45 с подставки.

Повторить переходы 1 - 23 для нижних фланцев камер двух других полюсов.

ОПЕРАЦИЯ 10

РЕМОНТ СРЕДНИХ ФЛАНЦЕВ КАМЕР

Трудозатраты - 29,7 чел.-ч

(ВВН-220-15);

38,0 чел.-ч

(ВВН-330-15)

Состав звена - электрослесари:

2-го разряда - 1 чел.;

6-го разряда - 1 чел.

10.1. Снять выхлопные клапаны со среднего фланца 25 (см. рис. 17) аналогично переходу 1 операции 09.

Оснастка: гаечный ключ 22×24 мм.

10.2. Установить фланец 25 на подставку неподвижным контактом 24 вверх.

Оснастка: приспособление (см. рис. П-1).

10.3. Снять контакт 24 (см. рис. 17) с фланца 25 аналогично переходам 3 - 6 операции 09.

Оснастка: приспособление (рис. П-10); гаечный ключ 14×17 мм; гаечный ключ 22×24 мм; кувалда.

10.4. Вынуть механизм камеры 33 (см. рис. 17) из фланца 25.

10.5. Очистить детали фланца 25 и контакта 24 от пыли, грязи и старой смазки.

Оснастка: ветошь, бензин.

10.6. Прочистить отверстия во фланце 25. Зачистить контактные поверхности фланца.

Оснастка: шабер, салфетки, бензин.

10.7. Осмотреть и выявить (согласно указаниям приложения 6) дефекты: резьбовых соединений и крепежных деталей; резиновых уплотнений 51, неподвижного контакта 24.

10.8. Промыть детали фланца 25 и контакта 24 и тщательно протереть.

Оснастка: бензин, кисть, салфетки, миткаль.

10.9. Установить приспособление (рис. П-7) в механизм камеры 33 (см. рис. 17).

Оснастка: приспособление (см. рис. П-7).

10.10. Сжать контакт 1 (рис. 18) приспособлением (см. рис. П-7) и выбить штифты 3.

Оснастка: гаечный ключ 32×36 мм; молоток; бородок.

10.11. Снять приспособление (см. рис. П-7) с механизма камеры.

Оснастка: гаечный ключ 32×36 мм.

10.12. Вынуть из корпуса механизма 11 детали 1, 2, 4, 5, 6, 8, 9, 10, 12, 14.

10.13. Очистить детали механизма камеры от пыли, грязи и старой смазки.

Оснастка: бензин, ветошь.

10.14. Осмотреть и выявить, согласно рекомендациям приложения 6, дефекты:

у пружин 5 и 10, резинового буфера 8, поршневых колец 7, корпуса 11 и поршня, контактов 1 и 4.

10.15. Осмотреть крышку 2, нижнее кольцо 6, кольцо 9, втулку 14. Сколы и трещины не допускаются.

10.16. Промыть детали механизма камеры и тщательно протереть.

Оснастка: бензин, кисть, салфетки, миткаль.

10.17. Смазать подвижные и трущиеся части механизма камеры и пружины 5 и 10 тонким слоем смазки.

Оснастка: смазка ГОИ-54п, кисть.

10.18. Установить направляющую 12 в корпус механизма 11.

10.19. Установить пружину 10 на направляющую 12.

10.20. Установить приспособление (рис. П-8) в корпус механизма 11 (см. рис. 18).

Оснастка: приспособление (см. рис. П-8).

10.21. Установить буфер 8 (см. рис. 18) и кольцо 9 в контакт 1.

10.22. Установить поршневые кольца 7 в канавки поршня.

10.23. Установить контакт 1 в корпус механизма 11.

10.24. Вынуть приспособление (см. рис. П-8) из корпуса механизма 11 (см. рис. 18).

10.25. Установить приспособление (см. рис. П-7) в механизм камеры и сжать пружину 10 (см. рис. 18).

Оснастка: приспособление (см. рис. П-7); гаечный ключ 32×36 мм.

10.26. Установить нижнее кольцо в корпус механизма 11 (см. рис. 18).

10.27. Установить оправку 2 приспособления (рис. П-9) в корпус механизма 11 (см. рис. 18).

Оснастка: приспособление (см. рис. П-9).

10.28. Установить два ряда скользящих контактов 4 (см. рис. 18) с пружинами 5, осадить контакты толкателем 1 приспособления (см. рис. П-9) в корпус механизма 11 (см. рис. 18).

Оснастка: приспособление (см. рис. П-9), отвертка.

10.29. Снять оправку 2 приспособления (см. рис. П-9) с корпуса механизма 11 (см. рис. 18).

10.30. Установить крышку 2, вставить штифты 3 и кернить их с двух сторон.

Оснастка: молоток, кернер.

10.31. Удалить приспособление (см. рис. П-7) из корпуса механизма 11 (см. рис. 18).

Оснастка: гаечный ключ 32×36 мм.

10.32. Смазать контактные поверхности среднего фланца 25 (см. рис. 17) тонким слоем смазки.

Оснастка: смазка ГОИ-54п, кисть.

10.33. Установить средний фланец 25 на подставку.

Оснастка: приспособление (см. рис. П-7).

10.34. Вставить механизм камеры 33 в средний фланец 25 и собрать неподвижный контакт 24 (см. рис. 17) со средним фланцем с помощью приспособления (см. рис. П-10) аналогично переходам 17 - 20 операции 09.

Повторить переходы 1 - 34 для остальных средних фланцев данного полюса и для средних фланцев двух других полюсов.

ОПЕРАЦИЯ 11

РЕМОНТ ВЕРХНИХ ФЛАНЦЕВ КАМЕР

Трудозатраты - 7,7 чел.-ч

(ВВН-220-15);

18,0 чел.-ч

(ВВН-330-15)

Состав звена - электрослесари:

2-го разряда - 1 чел.;

6-го разряда - 1 чел.

11.1. Снять выхлопные клапаны с верхнего фланца 7 (см. рис. 17) аналогично переходу 1 операции 09.

Оснастка: гаечный ключ 22×24 мм.

11.2. Отвинтить гайки 2 и снять вывод 1 верхнего фланца 7.

Оснастка: гаечный ключ 22×24 мм.

11.3. Установить приспособление (см. рис. П-10) в механизм камеры.

Оснастка: приспособление (см. рис. П-10).

11.4. Разобрать, выявить дефекты и произвести ремонт и сборку механизма камеры верхнего фланца 7 (см. рис. 17) аналогично переходам 10 - 31 операции 10.

Примечание. Кольцо 62 снимать только при необходимости.

11.5. Зачистить контактные поверхности фланца 7 и вывода 1.

Оснастка: шабер, салфетки, бензин.

11.6. Промыть детали фланца 7 и тщательно протереть.

Оснастка: бензин, кисть, салфетки, миткаль.

11.7. Осмотреть и выявить дефектные резьбовые соединения и крепежные детали согласно рекомендациям приложения 6.

11.8. Смазать контактные поверхности фланца 7 и вывода 1 тонким слоем смазки.

Оснастка: кисть, смазка ГОИ-54п.

11.9. Установить вывод 1 на фланец 7 и навинтить гайки 2.

Оснастка: гаечный ключ 22×24 мм.

Повторять переходы 1 - 9 для остальных верхних фланцев камер двух других полюсов.

ОПЕРАЦИЯ 12

РЕМОНТ ВЫХЛОПНЫХ КЛАПАНОВ

Трудозатраты - 12,2 чел.-ч

(ВВН-220-15);

18,0 чел.-ч

(ВВН-330-15)

Состав звена - электрослесари:

2-го разряда - 1 чел.;

6-го разряда - 1 чел.

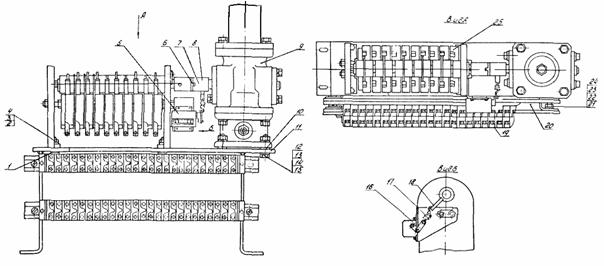

12.1. Отвинтить гайки 13 (рис. 19) и снять крышку 1.

Оснастка: гаечный ключ 12×14 мм.

12.2. Вывинтить стопорные винты 9, отвинтить специальную гайку 10 со штока 3 и снять клапан 8.

Оснастка: отвертка, разводной ключ.

12.3. Вынуть шток 3, пружину 6, втулку 4 и буфер 5 из корпуса 7.

12.4. Очистить детали выхлопного клапана от пыли, грязи и старой смазки.

Оснастка: ветошь, бензин.

12.5. Осмотреть и выявить, согласно рекомендациям приложения 6, дефекты: резьбовых соединений и крепежных деталей; пружины 6; резинового уплотнения 2 и буфера 5; клапана 8.

12.6. Осмотреть крышку 1, шток 3, втулку 4, корпус 7. Сколы и трещины не допускаются.

12.7. Промыть детали выхлопного клапана и тщательно протереть.

Оснастка: бензин, кисть, салфетки, миткаль.

12.8. Смазать подвижные и трущиеся части выхлопного клапана и пружину 6 тонким слоем смазки.

Оснастка: кисть, смазка ГОИ-54п.

12.9. Установить пружину 6, втулку 4 и буфер 5 на шток 3.

12.10. Установить шток 3 в корпус 7.

12.11. Установить клапан 8 на шток 3 и навинтить специальную гайку.

Оснастка: разводной ключ.

12.12. Отрегулировать размер 32 ± 2 мм и проверить ход штока 3. Заедания не допускаются. Ход должен быть свободный.

Оснастка: штангенциркуль.

12.13. Ввинтить специальные винты 9, кернить их в двух местах.

Оснастка: отвертка, молоток, кернер.

12.14. Установить крышку 1 с уплотнением 2 на корпус 7 и закрепить ее болтами 11 и гайками 13.

Оснастка: гаечный ключ 12×14 мм.

Повторить переходы 1 - 14 для остальных выхлопных клапанов.

ОПЕРАЦИЯ 13

СБОРКА КАМЕР

Трудозатраты - 41,8 чел.-ч

(ВВН-220-15);

58,0 чел.-ч

(ВВН-330-15)

Состав звена - электрослесари:

2-го разряда - 1 чел.;

6-го разряда - 1 чел.

13.1. Надеть на изоляторы 15 (см. рис. 17) и 34 прокладки 9 и 27, разъемные кольца 10 и 28, нажимные кольца 11 и 26.

13.2. Установить верхний фланец 7 и средние фланцы 25 с уплотнениями 26 на изоляторы 15 и 34, приклеив уплотнения согласно приложению 7.

13.3. Навинтить гайки 12 и 30 на шпильки 14 и 32. Затяжку гаек производить равномерно по окружности, контролируя расстояние между нажимными кольцами 11 и 29. За одну операцию гайку затягивать не более чем на 1/4 оборота. Степень затяжки контролировать при помощи предельного ключа (1,8 кгс · м). Достаточной считается такая затяжка, когда предельный ключ за один захват завинчивает гайку не более чем на 1/10 оборота.

ВНИМАНИЕ! При сборке изоляторы не должны соприкасаться с металлом.

Оснастка: ключ (см. приложение 3, п. 6); ключ с трещоткой 17 мм; линейка 300 мм.

13.4. Застропить верхний фланец 7, собранный с изолятором 15.

13.5. Собрать камеру, проверить вжим контактов согласно схеме рис. 20. Регулировка вжима производится подбором толщины резинового уплотнения 2.

Оснастка: ключ с трещоткой 17 мм, ключ (см. приложение 3, п. 6), линейки 1000 и 300 мм.

13.6. Замерить переходное сопротивление каждого разрыва (норма 20 мкОм).

Оснастка: микроомметр М-246.

13.7. Установить испытательные заглушки 1 (рис. 21), 2 и 3.

Оснастка: ключ с трещоткой 17 мм; заглушки (см. приложение 3, п. 23).

13.8. Присоединить манометр 4 (см. рис. 21) к одной из заглушек 3 со штуцером.

13.9. Подать сжатый воздух давлением 2 - 3 кгс/см2 через другую заглушку 3 со штуцером.

13.10. Прослушать и промылить все соединения камеры. Травление воздуха в местах соединений не допускается. Устранение утечек воздуха производится при снятом давлении внутри камеры.

13.11. Снять давление в камере, снять испытательные заглушки 1, 2 и 3 и манометр 4.

Оснастка: ключ с трещоткой 17 мм.

13.12. Установить выхлопные клапаны с уплотнениями 60 (см. рис. 17) на все фланцы камеры и навинтить гайки 42 и 46.

Направление выхлопа из фланцев камеры показано на рис. 17.

13.13. Снять нижний фланец 45 (см. рис. 17) с камеры.

Оснастка: ключ с трещоткой 17 мм.

Повторить переходы 1 - 13 для двух других полюсов.

ОПЕРАЦИЯ 14

РЕМОНТ ОМИЧЕСКИХ ДЕЛИТЕЛЕЙ НАПРЯЖЕНИЯ

Трудозатраты - 13,9 чел.-ч

(ВВН-220-15);

24,0 чел.-ч

(ВВН-330-15)

Состав звена - электрослесари:

3-го разряда - 1 чел.;

4-го разряда - 1 чел.

14.1. Очистить фарфоровую изоляцию от пыли, грязи, выявить дефектную изоляцию согласно рекомендациям приложения 5.

Оснастка: бензин, ветошь.

14.2. Замерить сопротивление отдельных элементов делителя напряжения (норма 15000 ± 450 Ом).

Оснастка: мегомметр М1101.

При обрыве спирали в элементе делителя необходимо выполнить переходы 3 - 10 данной операции.

14.3. Выделить дефектный элемент.

Оснастка: автокран, ключ с трещоткой 17 мм.

14.4. Отвинтить гайки 3 на фланцах 10 и 14 элемента, снять разъемные кольца 12, верхний фланец 10 элемента (рис. 22).

Оснастка: ключ с трещоткой 17 (14) мм.

14.5. Снять фарфоровый изолятор 1, придерживая нижний фланец и освобождающие блоки сопротивления 7.

14.6. Выявить неисправный блок, заменить его.

Оснастка: мегомметр М1101М.

14.7. Влагопоглотитель высушить при температуре 500 °С или заменить новым (30 - 35 г); мешочек плотно завязать.

14.8. Зачистить контактные поверхности блоков 7, фланцев 10 и 14, направляющие стержни 2, элементы направляющей 9, коробки 17; протереть внутреннюю поверхность изолятора.

Оснастка: шлифовальная шкурка, бензин, салфетка.

14.9. Собрать элемент омического делителя напряжения, приклеить уплотнительную шайбу 11 к торцу изолятора, навинтить гайки 3.

Оснастка: автокран, ключ (см. приложение 3, п. 6); ключ с трещоткой 17 (14) мм.

14.10. Собрать омический делитель напряжения.

Оснастка: ключ (см. приложение 3, п. 6); ключ с трещоткой 17 (14) мм.

Повторить переходы 1 - 10 для двух других полюсов.

ОПЕРАЦИЯ 15

РАЗБОРКА ШКАФОВ УПРАВЛЕНИЯ

Трудозатраты - 3,8 чел.-ч

(ВВН-220-15);

4,2 чел.-ч

(ВВН-330-15)

Состав звена - электрослесари:

3-го разряда - 1 чел.;

4-го разряда - 1 чел.

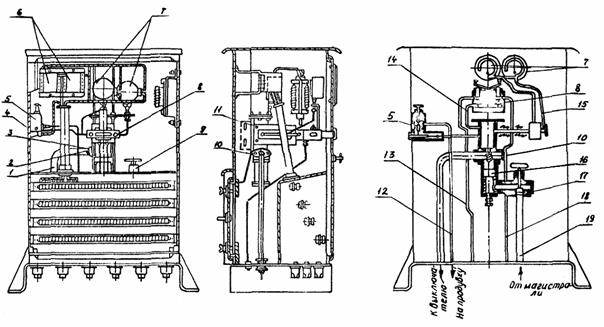

Операции 15.1 и 15.2 только для выключателя ВВН-220-15.

15.1. Вывинтить болты 2 (рис. 23) на дутьевом клапане камеры и в шкафу управления, снять трубку 24 (рис. 24, см. вклейку).

Вывинтить болты 3, 7, 10 (рис. 25), снять трубку 27 (см. рис. 24).

Оснастка: гаечный ключ 14×17 мм.

15.2. Вывинтить болты 2 (см. рис. 23) на дутьевом клапане отделителя и на шкафу управления, снять трубку 29 (см. рис. 24).

Оснастка: гаечный ключ 14×17 мм.

Операция 15.3 только для выключателя ВВН-330-15.

15.3. Вывинтить болты 36 и 42 (рис. 26), отсоединить воздухопроводы от шкафа управления.

Оснастка: гаечный ключ 14×17 мм.

15.4. Отвинтить ниппель 18, снять трубку 17 (см. рис. 24).

Оснастка: гаечный ключ 14×17 мм.

15.5. Отвинтить другой ниппель 18, снять трубку 53.

Оснастка: гаечный ключ 14×17 мм.

15.8. Вывинтить гайку 50, винт 49, ниппель 47 и снять электроконтактный манометр 45 для проверки.

Оснастка: гаечный ключ 22×24 мм; отвертка.

15.7. Отвинтить гайки 13, вывинтить болты 7 и снять трубку 11.

Оснастка: гаечный ключ 14×17 мм.

15.8. Отсоединить от электромагнита включения провода вторичных цепей, вывинтить болты 21 и снять блок включения 6.

Оснастка: отвертка, гаечный ключ 22×24 мм.

15.9. Отсоединить от электромагнита отключения 19 провода вторичных цепей, вывинтить болты 21 и снять блок отключения 19.

Оснастка: отвертка, гаечный ключ 22×24 мм.

15.10. Очистить детали от грязи, пыли, старой смазки, промыть, протереть насухо.

Оснастка: ветошь, бензин.

15.11. Осмотреть и выявить (согласно указаниям приложения 6) дефекты: резьбовых соединений и крепежных деталей; уплотнений и прокладок.

15.12. Осмотреть и выявить дефекты трубок 17, 24, 27, 29, 53. Не допускаются трещины и сколы на трубках, задиры, трещины на соединительных фланцах.

Повторить переходы 1 - 12 для двух других полюсов.

ОПЕРАЦИЯ 16

РЕМОНТ БЛОКОВ ОТКЛЮЧЕНИЯ

Трудозатраты - 2,9 чел.-ч

Состав звена - электрослесари:

3-го разряда - 1 чел.;

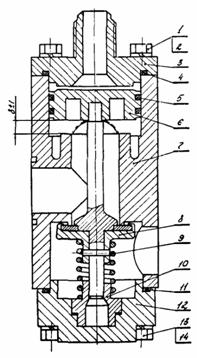

4-го разряда - 1 чел.

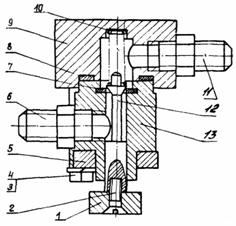

16.1. Вывинтить болты крепления электромагнита отключения к стойкам 1 и 22 (рис. 27), снять электромагнит, вывинтить стойки 22.

Оснастка: гаечный ключ 17×19 мм, отвертка.

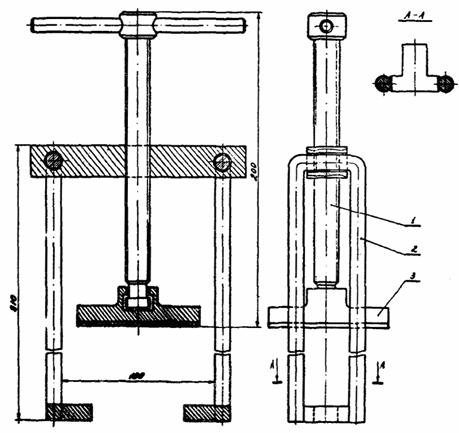

16.2. Вывинтить болты 20, снять крышку 25, поршень 26, шток 24.

Оснастка: гаечный ключ 12×14 мм.

16.3. Вынуть корпус 27 с клапаном 44, пружиной 43 и прокладку 45.

16.4. Вывинтить болты 35, снять крышку 37.

Оснастка: гаечный ключ 12×14 мм.

16.5. Вынуть вкладыши 39, прокладку 38, пружину 40, золотник 42.

16.6. Вывинтить болты 4, снять крышку 5 и прокладку 6.

Оснастка: гаечный ключ 14×19 мм.

16.7. Вывинтить болты 33, снять крышку 14, втулку 15, пружину 12 и вынуть клапан 11.

Оснастка: гаечный ключ 14×17 мм.

16.8. Вынуть поршень 8, снять поршневые кольца 7.

16.9. Ослабить гайку 18, вывинтить специальный винт 17.

Оснастка: гаечный ключ 14×17 мм.

16.10. Очистить детали от грязи, пыли, старой смазки; промыть и протереть насухо.

Оснастка: ветошь, бензин.

16.11. Осмотреть и выявить дефекты корпусов 9, 27, крышек 25, 37, 5, 14, вкладышей 39. Дефектные детали заменить или отремонтировать. Корпусы, крышки, вкладыши не должны иметь трещин, сколов, изломов. Продольные риски, выкрашивания во внутренних полостях корпуса 9 не допускаются.

Незначительные задиры, заусенцы, царапины, следы коррозии снять шлифовальной шкуркой.

16.12. Осмотреть и выявить, согласно рекомендациям приложения 6, дефекты: резьбовых соединений и крепежных деталей; пружин 12, 40, 43, прокладок 6, 10, 13, 45; поршня 8 и поршневых колец 7; штока 24; клапанов 44 и 11; золотника 42 и втулки 15.

16.13. Проверить от руки ход якоря электромагнита отключения, четкость переключения блокировочных контактов. Заеданий не должно быть.

16.14. Проверить полный ход якоря (норма 7,5 - 8 мм).

16.15. Проверить операцию переключения блок-контактами электромагнита. Переключение должно происходить через 4 - 5 мм хода якоря.

16.16. Проверить вжатие ламелей блок-контактов при смыкании (норма около 1 мм).

16.17. Измерить сопротивление изоляции катушки электромагнита (не менее 1 МОм).

Оснастка: мегомметр М1101М.

16.18. Измерить омическое сопротивление катушки.

Оснастка: мост Р-333.

16.19. Очистить детали от грязи, пыли, промыть и протереть насухо; смазать трущиеся части и пружины смазкой. Золотник 42 после смазки протереть насухо.

Оснастка: ветошь, бензин, смазка ГОИ-54п, кисть, салфетки.

16.20. Ввинтить специальный винт (иглу отсечки) 17 с гайкой 18.

Оснастка: гаечный ключ 14×17 мм.

16.21. Протереть поршневые кольца 7 по плоскости, промыть их бензином и надеть на поршень 8.

Оснастка: бензин, ветошь.

16.22. Установить поршень 8 с кольцами 7; проверить перемещение поршня. Заедания не допускаются. Перемещение должно быть свободным.

16.23. Вставить клапан 11, проверить ход поршня (норма 8 ± 1 мм; допускается подрезка штока 19), установить крышку 14 с прокладкой (уплотнением) 13, втулкой 15, пружиной 12; ввинтить болты 33.

Оснастка: штангенциркуль 250 мм; гаечный ключ 14×17 мм.

16.24. Установить крышку 5 с прокладкой 6, ввинтить болты 4.

Оснастка: гаечный ключ 17×19 мм.

16.25. Вставить золотник 42, пружину 40, вкладыш 39 с прокладкой 38. Проверить перемещение золотника 42. Заедания не допускаются. Перемещение должно быть свободным.

16.26. Установить крышку 37, ввинтить болты 35.

Оснастка: гаечный ключ 12×14 мм.

16.27. Вставить прокладку 45, корпус 27 с клапаном 44 и пружиной 43 в корпус 9.

Проверить перемещение клапана 44. Заедания не допускаются. Перемещение должно быть свободным.

16.28. Вставить в крышку 25 шток 24, поршень 26 и установить их на корпус 27. Ввинтить болты 20.

Оснастка: гаечный ключ 12×14 мм.

16.29. Ввинтить одну стойку 22 и две стойки 1, установить на стойки электромагнит отключения, ввинтить винты крепления.

Оснастка: гаечный ключ 17×19 мм, отвертка.

16.30. Отрегулировать зазор между бойком электромагнита отключения и штоком 24 (норма 4,0 мм).

Оснастка: линейка.

Повторить переходы 1 - 30 для двух других полюсов.

ОПЕРАЦИЯ 17

РЕМОНТ БЛОКОВ ВКЛЮЧЕНИЯ

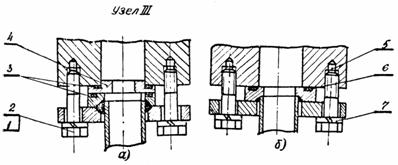

Трудозатраты (для выключателей ВВН-220-15 и ВВН-330-15) - 2,5 чел.-ч

Состав звена - электрослесари:

3-го разряда - 1 чел.;

4-го разряда - 1 чел.

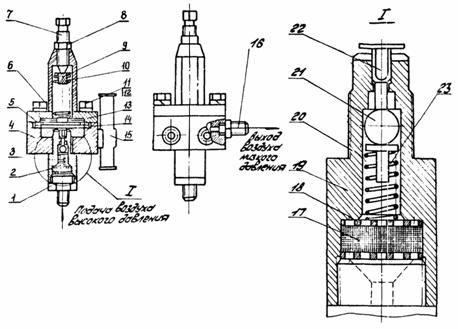

17.1. Ввинтить винты крепления электромагнита включения к стойкам 23 (рис. 28), снять электромагнит, вывинтить стойки 23.

Оснастка: гаечный ключ 17×19 мм, отвертка.

17.2. Вывинтить болты 20, снять крышку 22, втулку 32, шток 33.

Оснастка: гаечный ключ 12×14 мм.

17.3. Вынуть корпус 25, уплотнительную шайбу 26, клапан 27, пружину 34.

17.4. Вывинтить болты 28, снять крышку 4 с уплотнением 6, втулкой 5 и пружиной 7; вынуть клапан включения 9.

Оснастка: гаечный ключ 14×17 мм.

17.5. Вынуть поршень 13 с поршневыми кольцами 14; снять кольца 14.

Оснастка: отвертка.

17.6. Осмотреть и выявить дефекты у корпусов 11, 25, крышек 22, 17, 4. Корпуса и крышки не должны иметь сколов, трещин, изломов. Не допускаются продольные риски, выкрашивания в рабочей полости корпуса 11. Незначительные задиры, заусенцы, царапины, следы коррозии снять мелкой шлифовальной шкуркой.

17.7. Осмотреть и выявить, согласно рекомендациям приложения 6, дефекты: резьбовых соединений и крепежных деталей; пружин 34; уплотнения 6, прокладок 16, 26; поршня 13 и поршневых колец 14; клапанов 9, 27; втулки 5.

17.8. Проверить от руки ход якоря электромагнита включения, четкость переключения блокировочных контактов. Заеданий не должно быть.

17.9. Проверить полный ход якоря (норма 7,5 - 8 мм).

17.10. Проверить операцию переключения блок-контактами электромагнита. Переключение должно происходить через 4 - 5 мм хода якоря.

17.11. Проверить вжатие ламелей блок-контактов при смыкании (должно быть около 1 мм).

17.12. Измерить сопротивление изоляции катушки электромагнита (не менее 1 МОм).

Оснастка: мегомметр М1101М.

17.13. Измерить омическое сопротивление катушки.

Оснастка: мост Р-333.

17.14. Очистить детали от грязи, пыли, промыть, протереть насухо, смазать трущиеся части и пружины.

Оснастка: ветошь, бензин, смазка ГОИ-54п, кисть.

17.15. Притереть поршневые кольца 14 (см. рис. 28) по плоскости, промыть бензином, надеть их на поршень 13.

Оснастка: бензин, ветошь.

17.16. Установить поршень 13 с кольцами 14. Проверить перемещение поршня. Заедания не допускаются, перемещение должно быть свободным.

17.17. Вставить клапан включения, проверить ход поршня (норма 8 ± 1 мм; допускается подрезка штока 12), установить крышку 4 с уплотнением 6, втулкой 5, пружиной 7; ввинтить болты 28.

Оснастка: гаечный ключ 14×17 мм; штангенциркуль.

17.18. Установить крышку 17 с паронитовой прокладкой 16; ввинтить болты 1.

Оснастка: гаечный ключ 17×19 мм.

17.19. Вставить уплотнительную шайбу 26, корпус 25 с клапаном 27 и пружиной 34 в корпус 11.

17.20. Вставить во втулку 32 шток 33 и установить его на корпус 25. Проверить перемещение штока. Заедания не допускаются. Перемещение должно быть свободным.

17.21. Установить крышку 22, ввинтить болты 20.

Оснастка: гаечный ключ 12×14 мм.

17.22. Ввинтить стойки 23, установить на стойки электромагнит включения, ввинтить винты крепления.

Оснастка: гаечный ключ 17×19 мм; отвертка.

17.23. Отрегулировать зазор между бойком электромагнита включения и штоком 33 (зазор должен быть 40 мм).

Оснастка: линейка.

Повторить переходы 1 - 23 для двух других полюсов.

ОПЕРАЦИЯ 18

РЕМОНТ ПАНЕЛЕЙ УПРАВЛЕНИЯ И ПРИВОДОВ СКБ

Трудозатраты (для выключателей ВВН-220-15 и ВВН-330-15) - 3,8 чел.-ч.

Состав звена - электрослесари:

3-го разряда - 1 чел.;

4-го разряда - 1 чел.

18.1. Снять пружину 17 (рис. 29).

Оснастка: плоскогубцы.

18.2. Отвинтить гайки 13, снять привод СБК 9.

Оснастка: гаечный ключ 14×17 мм.

18.3. Вывинтить болты 3 (рис. 30), снять колпак 5.

Оснастка: гаечный ключ 14×17 мм.

18.4. Снять пружины 13, 17, направляющую 14.

18.5. Вывинтить болты 8, снять подшипники 7.

Оснастка: гаечный ключ 12×14 мм.

18.8. Вынуть вал 9 из поршня 21.

18.7. Вывинтить болты 1, снять корпус 6.

Оснастка: гаечный ключ 14×17 мм.

18.8. Вынуть втулку 18.

18.9. Вынуть обойму 19 с прокладкой 20.

18.10. Вынуть поршень 21, снять поршневые кольца 22.

Оснастка: плоскогубцы, отвертка.

18.11. Очистить детали от грязи, пыли, старой смазки; промыть и протереть насухо.

Оснастка: ветошь, бензин.

18.12. Осмотреть и выявить дефекты корпусов: 8, 10, 12, колпака 5, втулки 18. Дефектные детали заменить или отремонтировать.

Корпусы, колпак, втулка не должны иметь трещин, сколов, изломов.

Не допускаются продольные риски, выкрашивания в рабочей полости корпуса 12.

Незначительные задиры, заусенцы, царапины, следы коррозии снять мелкой шлифовальной шкуркой.

18.13. Осмотреть и выявить дефекты у вала 9 и подшипников 7. Дефектные детали заменить или отремонтировать. Не допускаются трещины, сколы, выкрашивания на рабочих поверхностях. Валы в подшипниках должны вращаться свободно, без заеданий. Не допускается посторонний шум в подшипниках при вращении вала.

18.14. Осмотреть и выявить дефекты у обоймы 19. Не допускаются деформации, трещины, сколы. Посадка прокладки в обойму должна быть плотной.

18.15. Осмотреть и выявить, согласно рекомендациям приложения 6, дефекты: резьбовых соединений и крепежных деталей, пружин 13, 17; прокладки 20; поршня 21, поршневых колец 22.

18.16. Проверить работу счетчика 5 (см. рис. 29) и число операций полюса.

18.17. Осмотреть доски зажимов и блок-контакты 25, проверить надежность нажатия контактов.

18.18. Очистить детали от грязи, пыли, промыть, протереть насухо; смазать трущиеся части и пружины.

Оснастка: ветошь, бензин, смазка ГОИ-54п.

18.19. Вставить втулку 18 (см. рис. 30) в корпус 6.

18.20. Притереть поршневые кольца 22 по плоскости с двух сторон; промыть их в бензине; протереть насухо. Надеть поршневые кольца на поршень 21.

Оснастка: салфетки, бензин, плоскогубцы, отвертка.

18.21. Вставить поршень 21 в корпус 12.

18.22. Установить обойму 19 с прокладкой 20.

18.23. Установить корпус 6, ввинтить болты 1.

Оснастка: гаечный ключ 14×17 мм.

18.24. Установить вал 9.

18.25. Установить подшипник 7, ввинтить болты 8 (не до конца).

Оснастка: гаечный ключ 12×14 мм.

18.26. Проверить свободное перемещение поршня 21 и при свободном перемещении ввинтить болты 8 до упора.

18.27. Проверить ход поршня 21 (должен быть 30 ± 2 мм; допускается местная припиловка поршня).

Оснастка: линейка.

18.28. Установить привод СБК 9 (см. рис. 29) на подставку 11, закрепить болтами 12 и гайками 13 (не затягивая).

Оснастка: гаечный ключ 14×17 мм.

18.29. Установить между муфтами 7 сухарь 6, произвести центровку привода подкладкой шайб 10. Соединение муфт 7 производить при замкнутом положении первой пары блок-контактов. Завинтить гайки 13 до упора.

Оснастка: гаечный ключ 14×17 мм.

18.30. Проверить поворотом от руки ход вала привода СБК. Ход должен быть свободным.

При повороте вала СБК от руки не должно быть заеданий контактов, а их замыкание и размыкание должно быть четким и обеспечивать достаточное нажатие контактов при замыкании.

При повороте от руки на 90° проверить надежность замыкания и размыкания контактов СБК в крайних положениях.

18.31. Установить пружины 13, 17 (см. рис. 30), направляющую 14.

18.32. Установить колпак 5, ввинтить болты 3.

Оснастка: гаечный ключ 14×17 мм.

18.33. Установить пружину 17 (см. рис. 29).

Оснастка: плоскогубцы. Повторить переходы 1 - 33 для двух других полюсов.

ОПЕРАЦИЯ 19

ОБЩАЯ СБОРКА ШКАФОВ УПРАВЛЕНИЯ

Трудозатраты для выключателей ВВН-220-15 и ВВН-330-15 - 4,8 чел.-ч

Сослав звена - электрослесари:

3-го разряда - 1 чел.;

5-го разряда - 1 чел.

19.1. Установить блок отключения 19 (см. рис. 24) с уплотнением 26; ввинтить болты 21 с прокладкой 20. Присоединить к электромагниту провода вторичных цепей коммутации.

Оснастка: гаечный ключ 22×24 мм; отвертка.

19.2. Установить блок включения 6 с уплотнением 28; ввинтить болты 21 с прокладкой 20. Присоединить к электромагниту провода вторичных цепей.

Оснастка: гаечный ключ 22×24 мм; отвертка.

19.3. Установить трубку 11, укрепить ее болтами 7 и гайками 13.

Оснастка: гаечный ключ 14×17 мм.

19.4. Установить электроконтактный манометр, ввинтить ниппель 47, винт 49, навинтить гайку 50.

Оснастка: гаечный ключ 22×24 мм; отвертка.

19.5. Установить трубку 53, ввинтить ниппель 18.

Оснастка: гаечный ключ 14×17 мм.

Для выключателя ВВН-220-15 выполнить операции 19.6 и 19.7.

19.6. Установить трубку 29 (см. рис. 24), ввинтить болты 2 (см. рис. 23) на дутьевом клапане отделителя и в шкафу управления. Установить трубку 27 (см. рис. 24); ввинтить болты 3, 7, 10 (см. рис. 25).

Оснастка: гаечный ключ 14×17 мм.

19.7. Установить трубку 24 (см. рис. 24), ввинтить болты 2 (см. рис. 23) на дутьевом клапане камеры и в шкафу управления; подтянуть гайки 4 (рис. 31).

Оснастка: гаечный ключ 14×17 мм; гаечный ключ 27×30 мм.

Для выключателя ВВН-330-15 выполнить операцию 19.8.

19.8. Присоединить воздухопроводы к шкафу управления, ввинтить болты 36 (см. рис. 26) и 42, подтянуть гайки 4 (см. рис. 31).

Оснастка: гаечные ключи 14×17 и 27×30 мм.

Повторить переходы 1 - 8 для двух других полюсов.

ОПЕРАЦИЯ 20

РАЗБОРКА РАСПРЕДЕЛИТЕЛЬНОГО ШКАФА

Трудозатраты - 1,0 чел.-ч

Состав звена - электрослесари:

3-го разряда - 1 чел.;

4-го разряда - 1 чел.

20.1. Отвинтить накидные гайки и снять трубки 1, 12, 13, 14, 15, 18 (рис. 32).

Оснастка: гаечный ключ 14×17 мм.

20.2. Снять манометры 7 на поверку.

Оснастка: гаечный ключ 22×24 мм.

20.3. Вывинтить крепежные болты и снять блок пневматических клапанов 17.

Оснастка: гаечный ключ 14×17 мм.

20.4. Вывинтить крепежные болты и снять кнопочное устройство 8.

Оснастка: гаечный ключ 14×17 мм.

20.5. Вывинтить крепежные болты и снять редукторный клапан 5.

Оснастка: гаечный ключ 14×17 мм.

20.6. Осмотреть и выявить, согласно рекомендациям приложения 6, дефекты: резьбовых соединений и крепежных деталей; трубок и накидных гаек.

ОПЕРАЦИЯ 21

РЕМОНТ БЛОКА ПНЕВМАТИЧЕСКИХ КЛАПАНОВ

Трудозатраты - 3,6 чел.-ч

Состав звена - электрослесари:

3-го разряда - 1 чел.;

4-го разряда - 1 чел.

21.1. Вывинтить клапаны 45, 46 (рис. 33).

Оснастка: гаечный ключ 22×24 мм.

21.2. Вывинтить штуцер 50, снять пружину 52, клапан 51.

Оснастка: гаечный ключ 17×19 мм.

21.3. Вывинтить ниппель 2 со штоком и шариком 4.

Оснастка: гаечный ключ 24×27 мм.

21.4. Отвинтить гайки 6, снять крышку 31 с прокладкой 30, вынуть фильтр 8.

Оснастка: гаечный ключ 17×19 мм.

21.5. Снять бандажи 60, 61, металлические сетки 59, войлок 58, медную трубу 57.

Оснастка: плоскогубцы.

21.6. Отвинтить гайки 17, снять крышку 19 и прокладку 18.

Оснастка: гаечный ключ 17×19 мм.

21.7. Отвинтить гайки 10, снять корпус 13, вынуть пружину 22, шток 21 с клапаном 23, резиновую шайбу 24.

Оснастка: гаечный ключ 17×19 мм.

ВНИМАНИЕ! Перед разборкой входного вентиля перекрыть подачу воздуха от магистрали к входному вентилю.

21.8. Отвинтить гайки 33, снять крышку 35 с резиновой шайбой 36.

Оснастка: гаечный ключ 17×19 мм.

21.9. Отвинтить гайки 42, снять крышку 40, втулку 26.

Оснастка: гаечный ключ 17×19 мм.

21.10. Очистить детали от грязи, пыли, старой смазки, промыть и протереть насухо.

Оснастка: ветошь, бензин.

21.11. Осмотреть и выявить дефекты корпусов 3, 12, 13, 39; крышек 19, 31, 35, 40; втулок 20, 26. Дефектные детали заменить или отремонтировать.

Корпусы, крышки, втулки не должны иметь трещин, сколов, изломов. Заусенцы в рабочей части втулки 20 не допускаются.

Незначительные задиры, заусенцы, царапины, следы коррозии снять мелкой шлифовальной шкуркой.

Оснастка: шлифовальная шкурка.

21.12. Осмотреть и выявить, согласно рекомендациям приложения 6, дефекты: резьбовых соединений и крепежных деталей; пружин 22, 52; уплотнений 55, прокладок 18, 29, 30, 63, резиновых шайб 24, 27; клапанов 23, 37, 51.

21.13. Проверить сетчатый фильтр 8; войлок 58 заменить; при наличии порывов, сдвига проволок сетки, пробоин сетку заменить. Дефекты сетки допускается устранять пайкой, при этом площадь паяных мест не должна быть более 10 % номинальной пропускной площади фильтра.

Ячейки сетки не должны быть забиты твердыми солевыми отложениями (продуктами коррозии).

21.14. Осмотреть шарик 4; не допускаются заусенцы, вмятины; при наличии следов коррозии снять их шлифовальной шкуркой.

21.15. Очистить детали от грязи, пыли; все трущиеся части и пружины смазать тонким слоем смазки.

Оснастка: ветошь, смазка ГОИ-54п.

21.16. Установить втулку 26, крышку 40 и навинтить гайки 42.

Оснастка: гаечный ключ 17×19 мм.

21.17. Установить крышку 35 с резиновой шайбой 36 и навинтить гайки 33.

Оснастка: гаечный ключ 17×19 мм.

21.18. Установить резиновую шайбу 24, клапан 23 со штоком 21, пружину 22, корпус 13 и навинтить гайки 10.

Оснастка: гаечный ключ 17×19 мм.

21.19. Установить крышку 19 с прокладкой 18 и навинтить гайки 17.

Оснастка: гаечный ключ 17×19 мм.

21.20. Установить медную трубу 57, войлок 58, металлические сетки 59 и надеть бандажи 60, 61.

Оснастка: плоскогубцы.

21.21. Установить фильтр 8, крышку 31 с прокладкой 30 и навинтить гайки 6.

Оснастка: гаечный ключ 17×19 мм.

21.22. Ввинтить ниппель 2 со штоком и шариком 4.

Оснастка: гаечный ключ 24×27 мм.

21.23. Установить клапан 51, пружину 52, ввинтить штуцер 50.

Оснастка: гаечный ключ 17×19 мм.

21.24. Ввинтить клапаны 45, 46.

Оснастка: гаечный ключ 22×24 мм.

ОПЕРАЦИЯ 22

РЕМОНТ КНОПОЧНОГО УСТРОЙСТВА ОТКЛЮЧЕНИЯ

Трудозатраты - 2,4 чел.-ч.

Состав звена - электрослесари:

3-го разряда - 1 чел.;

4-го разряда - 1 чел.

22.1. Вывинтить ниппель 6 (рис. 34).

Оснастка: гаечный ключ 22×24 мм.

22.2. Вывинтить винт 2, снять кнопку 1.

Оснастка: отвертка.

22.3. Вывинтить болты 3, снять крышку 5, корпус 13, пружину 10, прокладку 8, шайбу 7 и клапан 12.

Оснастка: гаечный ключ 14×17 мм.

22.4. Детали очистить от грязи, пыли, промыть и протереть насухо.

Оснастка: ветошь, бензин.

22.5. Осмотреть и выявить дефекты корпусов 9, 13. Корпусы не должны иметь трещин, сколов. Заусенцы в рабочей части корпуса 13 не допускаются. Незначительные задиры, заусенцы, царапины, следы коррозии снять мелкой шлифовальной шкуркой.

Оснастка: шлифовальная шкурка.

22.6. Осмотреть и выявить согласно рекомендациям приложения 6, дефекты: резьбовых соединений и крепежных деталей; пружины 10; прокладки 8, резиновой шайбы 7; клапана 12.

22.7. Очистить детали от грязи, смазать тонким слоем смазки трущиеся части и пружину.

Оснастка: смазка, ветошь.

22.8. Установить клапан 12, шайбу 7, прокладку 8, пружину 10, корпус 13, крышку 5 и ввинтить болты 3.

Оснастка: гаечный ключ 14×17 мм.

22.9. Установить кнопку 1, ввинтить винт 2.

Оснастка: отвертка.

22.10. Ввинтить ниппель 6.

Оснастка: гаечный ключ 22×24 мм.

ОПЕРАЦИЯ 23

РЕМОНТ РЕДУКТОРНОГО КЛАПАНА

Трудозатраты - 1,2 чел.-ч

Состав звена - электрослесари:

3-го разряда - 1 чел.;

4-го разряда - 1 чел.

23.1. Ввинтить болты 11 (рис. 35), снять корпус 13, верхний упор 9, пружину 10, нижний упор 6, прокладки 14, мембрану 5, шток 22.

Оснастка: гаечный ключ 14×17 мм.

23.2. Вывинтить клапан 3.

Оснастка: гаечный ключ 22×24 мм.

23.3. Вывинтить ниппель 1, вынуть грубые фильтры 18, сетку фильтра 17, пружину 23, шток 20, шарик 21.

Оснастка: гаечный ключ 22×24 мм.

23.4. Детали очистить от грязи, пыли, промыть и протереть насухо.

Оснастка: бензин, ветошь.

23.5. Осмотреть и выявить дефекты корпусов 4, 13, 19, упоров 6, 9. Корпусы и упоры не должны иметь трещин, сколов. Заусенцы и задиры в рабочей части корпуса 13 не допускаются. Незначительные задиры, заусенцы, царапины, следы коррозии снять шлифовальной шкуркой.

Оснастка: шлифовальная шкурка.

23.6. Осмотреть и выявить согласно указаниям приложения 6, дефекты резьбовых соединений и крепежных деталей; пружин 23, 10; прокладки 14; клапана 3.

23.7. Проверить фильтр: при наличии порывов, сдвига проволоки, пробоин сетки заменить сетку.

Дефекты сетки устранять пайкой, при этом площадь паяных мест не должна быть более 10 % номинальной пропускной площади фильтра.

Ячейки сетки не должны быть забиты твердыми солевыми отложениями (продуктами коррозии).

23.8. Осмотреть шарик 21: заусенцы, вмятины не допускаются; при наличии следов коррозии снять их шлифовальной шкуркой;

Оснастка: шлифовальная шкурка.

23.9. Осмотреть мембрану 5: порывы, срезы не допускаются. Поверхность должна быть гладкой, без вмятин.

23.10. Очистить детали от грязи, пыли; трущиеся части и пружины смазать тонким слоем смазки.

Оснастка: ветошь, смазка.

23.11. Установить шарик 21, шток 20, пружину 23, сетку фильтра 17, грубые фильтры 18, ввинтить ниппель 1.

Оснастка: гаечный ключ 22×24 мм.

23.12. Ввинтить клапан 3.

Оснастка: гаечный ключ 22×24 мм.

23.13. Установить шток 22, прокладку 14, мембрану 5, еще одну прокладку 14, нижний упор 6, пружину 10, верхний упор 9, корпус 13, ввинтить болты 11.

Оснастка: гаечный ключ 14×17 мм.

ОПЕРАЦИЯ 24

СБОРКА РАСПРЕДЕЛИТЕЛЬНОГО ШКАФА

Трудозатраты - 1,0 чел.-ч.

Состав звена - электрослесари:

3-го разряда - 1 чел.;

4-го разряда - 1 чел.

24.1. Установить редукторный клапан 5 (см. рис. 32) и ввинтить крепежные болты.

Оснастка: гаечный ключ 14×17 мм.

24.2. Установить кнопочное устройство 8 и ввинтить крепежные болты.

Оснастка: гаечный ключ 14×17 мм.

24.3. Установить блок пневматических клапанов 17 и ввинтить крепежные болты.

Оснастка: гаечный ключ 17×19 мм.

24.4. Установить манометры 7.

Оснастка: гаечный ключ 24×27 мм.

24.5. Установить трубки 1, 12, 13, 14, 15, 18 и навинтить гайки.

Оснастка: гаечный ключ 17×19 мм.

ОПЕРАЦИЯ 25

РЕМОНТ РЕЗЕРВУАРОВ

Трудозатраты - 7,0 чел.-ч

(ВВН-220-15);

14,0 чел.-ч

(ВВН-330-15)

Состав звена - электрослесари:

3-го разряда - 1 чел.;

4-го разряда - 1 чел.

25.1. Вывинтить болты 55 и снять крышки 54 люков (см. рис. 6) и болты 47 и крышки люков 46 (см. рис. 9).

Оснастка: гаечный ключ 14×17 мм.

25.2. Вывинтить болт спускного клапана.

Оснастка: гаечный ключ 22×24 мм.

25.3. Осмотреть и очистить внутреннюю и наружную поверхности резервуара от грязи, ржавчины, пыли.

Оснастка: трансформатор 220/12 В, переносные лампы, металлическая щетка, ветошь, пылесос.

25.4. Очистить спускные клапаны от грязи, пыли. Поврежденные ржавчиной шарики спускных клапанов заменить.

Оснастка: ветошь, бензин.

25.5. Согласно рекомендациям приложения 6 произвести дефектацию резьбовых соединений и крепежных деталей; уплотнений люков и трубопроводов (рис. 36), заглушек (рис. 37).

25.8. Проверить стенки резервуара, трубопроводов, указатели продувки, сварные швы и выявить трещины, сколы, раковины.

25.7. Окрасить зачищенные места внутренней поверхности резервуара.

25.8. Ввинтить болт спускного клапана.

Оснастка: гаечный ключ 22×24 мм.

25.9. Установить на резервуаре крышки люков 54 с уплотнением 56 и ввинтить болты 55 (см. рис. 6 - для выключателя ВВН-220-15), установить крышки люка 46 (см. рис. 9 - для выключателя ВВН-330-15) с уплотнением 48 и ввинтить болты 47.

Оснастка: гаечный ключ 14×17 мм.

ВНИМАНИЕ! При ремонте резервуара заменять установленные заводом крепежные детали (шпильки, гайки, болты и др.) разрешается только крепежными деталями, изготовленными в соответствии с требованиями Госгортехнадзора СССР.

Повторить переходы 1 - 9 для двух других полюсов.

ОПЕРАЦИЯ 26

РЕМОНТ ДУТЬЕВЫХ КЛАПАНОВ КАМЕР ВЫКЛЮЧАТЕЛЯ ВВН-220-15

Трудозатраты - 7,5 чел.-ч

Состав звена - электрослесари:

3-го разряда - 1 чел.;

4-го разряда - 1 чел.

26.1. Отвинтить гайки 3 (рис. 38), снять крышку 1 с уплотнением 2, вынуть клапан 8 со штоком 23 и пружиной 7.

Оснастка: гаечный ключ 22×24 мм, отвертка.

26.2. Отвинтить гайки 3, снять крышку 15 с уплотнением 12, вынуть поршень 14, шток 9, цилиндр 11 и уплотнение 10, снять поршневые кольца 13.

Оснастка: гаечный ключ 22×24 мм.

26.3. Очистить детали от грязи, пыли, старой смазки, промыть и протереть насухо.

Оснастка: бензин, ветошь.

26.4. Осмотреть и выявить дефекты корпуса 6 и крышек 1, 15, втулки 19. Корпус и крышки не должны иметь сколов, трещин, раковин. Задиры, заусенцы, царапины в рабочей части крышки 1 и втулки 19 не допускаются. Незначительные задиры, заусенцы, царапины, следы коррозии снять мелкой шлифовальной шкуркой.

Оснастка: шлифовальная шкурка.

26.5. Детали очистить от грязи, пыли, трущиеся части и пружины смазать тонким слоем смазки.

Оснастка: ветошь, кисть, смазка ГОИ-54п.

26.6. Произвести приклейку уплотнений 2, 10, 12 согласно рекомендациям приложения 7.

Оснастка: клей.

26.7. Надеть на поршень 14 поршневые кольца 13.

Оснастка: отвертка.

26.8. Вставить цилиндр 11, поршень 14, шток 9 и проверить перемещение поршня, которое должно быть свободным.

26.9. Установить крышку 15, проверить ход поршня (должен быть 60 ± 5 мм) и навинтить гайки 3.

Оснастка: гаечный ключ 22×24 мм, штангенциркуль

26.10. Установить клапан 8 с пружиной 7, предварительно сдвинув поршень 14 до упора в крышку 15.

26.11. Установить крышку 1, проверить зазор между тарелкой клапана 8 и штоком 9 поршня (он должен быть 3 ÷ 5 мм), навинтить гайки 3.

Оснастка: гаечный ключ 22×24 мм, штангенциркуль.

Повторить переходы 1 - 11 для двух других полюсов.

ОПЕРАЦИЯ 26

РЕМОНТ ДУТЬЕВЫХ КЛАПАНОВ КАМЕР ВЫКЛЮЧАТЕЛЯ ВВН-330-15

Трудозатраты - 19,0 чел.-ч.

Состав звена - электрослесари:

3-го разряда - 1 чел.;

4-го разряда - 1 чел.

26.1. Отвинтить накидные гайки, освободить фланцы крепления воздухопроводов.

Оснастка: гаечные ключи 22×24 и 17×19 мм.

26.2. Вывинтить болты 24 (см. рис. 26), снять промежуточный клапан.

Оснастка: гаечный ключ 22×24 мм.