| Информационная система |  |

ГОСТ 18599-2001

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТРУБЫ НАПОРНЫЕ ИЗ ПОЛИЭТИЛЕНА

Технические условия

(ISO 4427-1:2007, NEQ)

(ISO 4427-2:2007, NEQ)

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Межгосударственным техническим комитетом по стандартизации МТК 241 «Пленки, трубы, фитинги, листы и другие изделия из пластмасс»

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 20 от 1 ноября 2001 г.)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Госстандарт Республики Беларусь |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Кыргызская Республика |

Кыргызстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикстандарт |

|

Туркменистан |

Главгосслужба «Туркменстандартлары» |

|

Республика Узбекистан |

Узгосстандарт |

3 Настоящий стандарт соответствует международным стандартам ISO 4427-1:2007 Plastics piping systems - Polyethylene (PE) pipes and fittings for water supply - Part 1: General (Трубопроводы из пластмасс. Трубы и фитинги из полиэтилена для водоснабжения. Часть 1. Общие положения) и ISO 4427-2:2007 Plastics piping systems - Polyethylene (PE) pipes and fittings for water supply - Part 2: Pipes (Трубопроводы из пластмасс. Трубы и фитинги из полиэтилена для водоснабжения. Часть 2: Трубы).

Степень соответствия - неэквивалентная (NEQ).

(Новая редакция, Изм. № 2).

4 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 23 марта 2002 г. № 112-ст межгосударственный стандарт ГОСТ 18599-2001 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 2003 г.

5 ВЗАМЕН ГОСТ 18599-83

6 ИЗДАНИЕ (октябрь 2003 г.) с Поправкой (ИУС 12-2002)

Содержание

ГОСТ 18599-2001

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ТРУБЫ НАПОРНЫЕ ИЗ ПОЛИЭТИЛЕНА Технические условия Polyethylene pressure pipes. Specifications |

Дата введения 2003-01-01

1 Область применения

Настоящий стандарт распространяется на напорные трубы из полиэтилена, предназначенные для трубопроводов, транспортирующих воду, в том числе для хозяйственно-питьевого водоснабжения, при рабочей температуре от 0 °С до 40 °С (стандартная температура 20 °С) и номинальном давлении до 2,5 МПа (25 бар), а также другие жидкие и газообразные вещества (приложение А).

Стандарт не распространяется на трубы для проведения электромонтажных работ и транспортирования горючих газов, предназначенных в качестве сырья и топлива для промышленного и коммунально-бытового использования.

Стандарт распространяется на напорные трубы трех типов:

- трубы из полиэтилена (номинальным наружным диаметром dn), в том числе с маркировочными полосами;

- трубы из полиэтилена с соэкструзионными слоями на наружной и/или внутренней поверхностях трубы (номинальным наружным диаметром dn), где все слои имеют одинаковый уровень минимальной длительной прочности (MRS) в соответствии с В.2 (приложение В);

- трубы из полиэтилена (номинальным наружным диаметром dn) с дополнительной защитной оболочкой из термопласта на наружной поверхности трубы в соответствии с В.3 (приложение В).

(Измененная редакция, Изм. № 2).

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.044-89 (ИСО 4589-84) Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.3.030-83 Система стандартов безопасности труда. Переработка пластических масс. Требования безопасности

ГОСТ 12.4.121-83 Система стандартов безопасности труда. Противогазы промышленные фильтрующие. Технические условия

ГОСТ 17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 8032-84 Предпочтительные числа и ряды предпочтительных чисел

ГОСТ 11262-80 Пластмассы. Метод испытания на растяжение

ГОСТ 11358-89 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

ГОСТ 11645-73 Пластмассы. Метод определения показателя текучести расплава термопластов

ГОСТ 12423-66 Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15139-69 Пластмассы. Методы определения плотности (объемной массы)

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для разных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16337-77 Полиэтилен высокого давления. Технические условия

ГОСТ 16338-85 Полиэтилен низкого давления. Технические условия

ГОСТ 21650-76 Средства скрепления тарно-штучных грузов в транспортных пакетах. Общие требования

ГОСТ 22235-2010 Вагоны грузовые магистральных железных дорог колеи 1520 мм. Общие требования по обеспечению сохранности при производстве погрузочно-разгрузочных и маневровых работ

ГОСТ 24157-80 Трубы из пластмасс. Метод определения стойкости при постоянном внутреннем давлении

ГОСТ 26277-84 Пластмассы. Общие требования к изготовлению образцов способом механической обработки

ГОСТ 26311-84 Полиолефины. Метод определения сажи

ГОСТ 26359-84 Полиэтилен. Метод определения содержания летучих веществ

ГОСТ 26653-90 Подготовка генеральных грузов к транспортированию. Общие требования

ГОСТ 27078-86 Трубы из термопластов. Методы определения изменения длины труб после прогрева

ГОСТ 29325-92 (ИСО 3126-74)* Трубы из пластмасс. Определение размеров

_______

*В Российской Федерации действует ГОСТ Р ИСО 3126-2007 Трубопроводы из пластмасс. Пластмассовые элементы трубопровода. Определение размеров.

ГОСТ ИСО 161-1-2004 Трубы из термопластов для транспортирования жидких и газообразных сред. Номинальные наружные диаметры и номинальные давления. Метрическая серия

ГОСТ 9.708-83 Единая система защиты от коррозии и старения. Пластмассы. Методы испытаний на старение при воздействии естественных и искусственных климатических факторов

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 949-73 Баллоны стальные малого и среднего объема для газов на Рр ≤ 19,6 МПа (200 кгс/см2). Технические условия

ГОСТ 5583-78 (ИСО 2046-73) Кислород газообразный технический и медицинский. Технические условия

ГОСТ 9293-74 (ИСО 2435-73) Азот газообразный и жидкий. Технические условия

ГОСТ ИСО 4065-2005 Трубы из термопластов. Таблица универсальных толщин стенок

ГОСТ ИСО 11922-1-2006 Трубы из термопластов для транспортирования жидких и газообразных сред. Размеры и допуски. Часть 1. Метрическая серия

ГОСТ ИСО 12162-2006 Материалы термопластичные для напорных труб и соединительных деталей. Классификация и обозначение. Коэффициент запаса прочности

ГОСТ 24104-2001* Весы лабораторные. Общие технические требования

________

* В Российской Федерации действует ГОСТ Р 53228-2008 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

(Измененная редакция, Изм. № 1, 2).

3 Термины и определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1 номинальный размер DN/OD: Числовое обозначение размера элементов трубопровода, кроме резьбовых соединений, которое является округленным числом приблизительно равным производственному размеру в миллиметрах, относящийся к наружному диаметру.

3.2 номинальный наружный диаметр dn, мм: Установленный наружный диаметр, относящийся к номинальному размеру DN/OD.

Примечание - Для труб соответствующих ГОСТ ИСО 161-1, номинальный наружный диаметр является минимальным средним наружным диаметром dem, min, установленным в настоящем стандарте.

3.3 наружный диаметр в любом месте dе, мм: Измеренный наружный диаметр трубы в любом поперечном сечении трубы, округленный в большую сторону до 0,1 мм.

3.4 средний наружный диаметр dеm, мм: Измеренный наружный периметр трубы, деленный на π, округленный в бόльшую сторону до 0,1 мм.

Примечание - Значение π принимают равным 3,142.

3.5 минимальный средний наружный диаметр dem, min, мм: Минимальное значение среднего наружного диаметра трубы, установленное в настоящем стандарте для данного номинального размера.

3.6 максимальный средний наружный диаметр dem, mах, мм: Максимальное значение среднего наружного диаметра трубы, установленное в настоящем стандарте для данного номинального размера.

3.7 овальность (отклонение от круглости), мм: Разность между измеренными максимальным и минимальным наружными диаметрами в одном и том же поперечном сечении трубы.

3.8 номинальная толщина стенки еn, мм: Толщина стенки трубы, установленная в ГОСТ ИСО 4065 и соответствующая минимальной допустимой толщине стенки в любой точке emin.

3.9 толщина стенки в любой точке е, мм: Измеренная толщина стенки в любой точке по периметру трубы.

3.10 минимальная толщина стенки emin, мм: Минимальное значение толщины стенки трубы, установленное в настоящем стандарте и соответствующее номинальной толщине стенки еn.

3.11 максимальная толщина стенки еmах, мм: Максимальное значение толщины стенки трубы, установленное в настоящем стандарте.

3.12 серия трубы S: Безразмерное число для обозначения труб, соответствующих ГОСТ ИСО 4065.

Примечание - Соотношение между серией трубы S и стандартным размерным отношением SDR определяется следующей формулой (см. ГОСТ ИСО 4065)

|

|

(1) |

3.13 стандартное размерное отношение; SDR: Отношение номинального наружного диаметра dn трубы к ее номинальной толщине стенки еn.

3.14 номинальное давление; PN: Численное обозначение, относящееся к механическим свойствам элементов трубопровода, используемое для ссылок.

Примечание - Для пластмассовых трубопроводов, транспортирующих воду, номинальное давление соответствует постоянному максимальному рабочему давлению, выраженному в 105 Па (бар), создаваемому водой при 20 °С, с учетом минимального коэффициента запаса прочности.

3.15 максимальное рабочее давление; МОР, 105 Па (бар): Максимальное давление среды в трубопроводе, которое допускается при постоянной эксплуатации. МОР учитывает физические и механические характеристики элементов трубопровода.

Примечания

1 МОР вычисляют по формуле

|

|

(2) |

2 105 Па = 0,1 МПа = 1 бар.

3.16 нижний доверительный предел прогнозируемой гидростатической прочности σLPL, МПа: Величина, с размерностью напряжения, определяющая свойства материала, представляющая собой 97,5 %-ный нижний доверительный предел прогнозируемой длительной гидростатической прочности при 20 °С на 50 лет при внутреннем давлении воды.

3.17 минимальная длительная прочность; MRS, МПа: Значение нижнего доверительного предела прогнозируемой гидростатической прочности σLPL, округленное до ближайшего нижнего значения ряда R10 или ряда R20 по ГОСТ 8032 в зависимости от значения σLPL (см. ГОСТ ИСО 12162).

3.18 расчетное напряжение σS, МПа: Допускаемое напряжение для данного применения, полученное делением MRS на коэффициент С и округленное до ближайшего нижнего значения ряда R20, т.е.

|

|

(3) |

3.19 коэффициент запаса прочности С: Общий коэффициент со значением больше 1, который учитывает условия эксплуатации, в том числе и свойства элементов трубопровода, не учтенные при определении нижнего доверительного предела. Коэффициент С для водопроводных труб равен 1,25.

3.20 композиция: Гомогенная гранулированная смесь базового полимера (ПЭ), включающая в себя добавки (антиоксиданты, пигменты, стабилизаторы и др.), вводимые на стадии производства композиции, в концентрациях, необходимых для обеспечения изготовления и использования труб, соответствующих требованиям настоящего стандарта.

Раздел 3 (Новая редакция, Изм. № 2).

4 Основные параметры и размеры

4.1 Размеры труб из композиций полиэтилена ПЭ 32 приведены в таблице 1, из композиций полиэтилена ПЭ 63, ПЭ 80, ПЭ 100 - в таблицах 2 и 3.

(Новая редакция, Изм. № 2).

4.2 Трубы изготовляют в прямых отрезках, бухтах и на катушках, а трубы диаметром 180 мм и более - только в прямых отрезках. Длина труб в прямых отрезках должна быть от 5 до 24 м кратностью 0,25 м, предельное отклонение длины от номинальной - ±1 %. Допускается в партии труб в отрезках наличие труб длиной менее 5 м, но не менее 3 м в количестве до 5 % от общей длины.

Таблица 1 - Размеры и номинальные давления труб из композиций полиэтилена ПЭ 32

В миллиметрах

|

Средний наружный диаметр |

SDR 21 |

SDR 13,6 |

SDR 9 |

SDR 6 |

Овальность после экструзии, не более |

|||||

|

Номинальное давление, 105 Па (бар) |

||||||||||

|

2,5 |

4 |

6 |

10 |

|||||||

|

Толщина стенки |

||||||||||

|

номин. |

пред. откл. |

номин. |

пред. откл. |

номин. |

пред. откл. |

номин. |

пред. откл. |

номин. |

пред. откл. |

|

|

10 |

+0,3 |

- |

- |

- |

- |

- |

- |

2,0* |

+0,4 |

1,0 |

|

12 |

+0,3 |

- |

- |

- |

- |

- |

- |

2,0 |

+0,4 |

1,0 |

|

16 |

+0,3 |

- |

- |

- |

- |

2,0* |

+0,4 |

2,7 |

+0,5 |

1,0 |

|

20 |

+0,3 |

- |

- |

- |

- |

2,3 |

+0,5 |

3,4 |

+0,6 |

1,2 |

|

25 |

+0,3 |

- |

- |

2,0* |

+0,4 |

2,8 |

+0,5 |

4,2 |

+0,7 |

1,5 |

|

32 |

+0,3 |

2,0* |

+0,4 |

2,4 |

+0,5 |

3,6 |

+0,6 |

5,4 |

+0,9 |

2,0 |

|

40 |

+0,4 |

2,0* |

+0,4 |

3,0 |

+0,5 |

4,5 |

+0,7 |

6,7 |

+1,1 |

2,4 |

|

50 |

+0,5 |

2,4 |

+0,5 |

3,7 |

+0,6 |

5,6 |

+0,9 |

8,3 |

+1,3 |

3,0 |

|

63 |

+0,6 |

3,0 |

+0,5 |

4,7 |

+0,8 |

7,1 |

+1,1 |

10,5 |

+1,6 |

3,8 |

|

75 |

+0,7 |

3,6 |

+0,6 |

5,6 |

+0,9 |

8,4 |

+1,3 |

12,5 |

+1,9 |

4,5 |

|

90 |

+0,9 |

4,3 |

+0,7 |

6,7 |

+1,1 |

10,1 |

+1,6 |

15,0 |

+2,3 |

5,4 |

|

110 |

+1,0 |

5,3 |

+0,8 |

8,1 |

+1,3 |

12,3 |

+1,9 |

18,3 |

+2,8 |

6,6 |

|

125 |

+1,2 |

6,0 |

+0,9 |

9,2 |

+1,4 |

14,0 |

+2,1 |

20,8 |

+3,2 |

7,5 |

|

140 |

+1,3 |

6,7 |

+1,1 |

10,3 |

+1,6 |

- |

- |

- |

- |

8,4 |

|

160 |

+1,5 |

7,7 |

+1,2 |

11,8 |

+1,8 |

- |

- |

- |

- |

9,6 |

|

* Трубы относят к соответствующему размерному ряду SDR (S) условно, т.к. минимальная толщина стенки труб 2,0 мм установлена, исходя из условий сварки труб. |

||||||||||

Таблица 1 (Измененная редакция, Изм. № 1, 2).

Таблица 2 - Средний наружный диаметр и овальность труб из композиций полиэтилена ПЭ 63, ПЭ 80, ПЭ 100

В миллиметрах

|

Номинальный размер DN/OD |

Средний наружный диаметр dem |

Овальность после экструзии***, не более |

|

|

dem, min |

Предельное отклонение* |

||

|

10 |

10,0 |

+0,3 |

1,2 |

|

12 |

12,0 |

+0,3 |

1,2 |

|

16 |

16,0 |

+0,3 |

1,2 |

|

20 |

20,0 |

+0,3 |

1,2 |

|

25 |

25,0 |

+0,3 |

1,2 |

|

32 |

32,0 |

+0,3 |

1,3 |

|

40 |

40,0 |

+0,4** |

1,4 |

|

50 |

50,0 |

+0,4** |

1,4 |

|

63 |

63,0 |

+0,4 |

1,5 |

|

(75) |

75,0 |

+0,5 |

1,6 |

|

90 |

90,0 |

+0,6 |

1,8 |

|

110 |

110,0 |

+0,7 |

2,2 |

|

(125) |

125,0 |

+0,8 |

2,5 |

|

(140) |

140,0 |

+0,9 |

2,8 |

|

160 |

160,0 |

+1,0 |

3,2 |

|

(180) |

180,0 |

+1,1 |

3,6 |

|

(200) |

200,0 |

+1,2 |

4,0 |

|

225 |

225,0 |

+1,4 |

4,5 |

|

250 |

250,0 |

+1,5 |

5,0 |

|

280 |

280,0 |

+1,7 |

9,8 |

|

315 |

315,0 |

+1,9 |

11,1 |

|

355 |

355,0 |

+2,2 |

12,5 |

|

400 |

400,0 |

+2,4 |

14,0 |

|

450 |

450,0 |

+2,7 |

15,6 |

|

500 |

500,0 |

+3,0 |

17,5 |

|

(560) |

560,0 |

+3,4 |

19,6 |

|

630 |

630,0 |

+3,8 |

22,1 |

|

710 |

710,0 |

+6,4 |

24,9 |

|

800 |

800,0 |

+7,2 |

28,0 |

|

900 |

900,0 |

+8,1 |

31,5 |

|

1000 |

1000,0 |

+9,0 |

35,0 |

|

1200 |

1200,0 |

+10,8 |

42,0 |

|

1400 |

1400,0 |

+12,6 |

49,0 |

|

1600 |

1600,0 |

+14,4 |

56,0 |

|

1800 |

1800,0 |

+16,2 |

63,0 |

|

2000 |

2000,0 |

+18,0 |

70,0 |

|

* Соответствует ГОСТ ИСО 11922-1, квалитет В - для размеров DN/OD ≤ 630, квалитет А - для размеров DN/OD ≥ 710. ** Предельное отклонение увеличено до 0,4 мм по сравнению с указанным в ГОСТ ИСО 11922-1. *** Соответствует ГОСТ ИСО 11922-1, квалитет N, определяет изготовитель после экструзии. Примечание - Размеры, взятые в скобки, - нерекомендуемые. |

|||

Таблица 3 - Толщины стенок и номинальные давления труб из композиций полиэтилена ПЭ 63, ПЭ 80, ПЭ 100

В миллиметрах

|

Наименование полиэтилена |

SDR 41 |

SDR 33 |

SDR 26 |

SDR 21 |

SDR

17,6 |

SDR

17 |

SDR

13,6 |

SDR

11 |

SDR

9 |

SDR

7,4 |

SDR

6 |

|||||||||||

|

Номинальное давление, 105 Па (бар) |

||||||||||||||||||||||

|

ПЭ 63 |

PN 2,5 |

PN 3,2 |

PN 4 |

PN 5 |

PN 6 |

- |

PN 8 |

PN 10 |

- |

- |

- |

|||||||||||

|

ПЭ 80 |

PN 3,2 |

PN 4 |

PN 5 |

PN 6,3 |

(PN 7,5) |

PN 8 |

PN 10 |

PN 12,5 |

PN 16 |

PN 20 |

PN 25 |

|||||||||||

|

ПЭ 100 |

PN 4 |

PN 5 |

PN 6,3 |

PN 8 |

(PN 9,5) |

PN 10 |

PN 12,5 |

PN 16 |

PN 20 |

PN 25 |

- |

|||||||||||

|

Номинальный размер DN/OD |

Толщина стенки е |

|||||||||||||||||||||

|

номин. |

пред. откл. |

номин. |

пред. откл. |

номин. |

пред. откл. |

номин. |

пред. откл. |

номин. |

пред. откл. |

номин. |

пред. откл. |

номин. |

пред. откл. |

номин. |

пред. откл. |

номин. |

пред. откл. |

номин. |

пред. откл. |

номин. |

пред. откл. |

|

|

10 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

2,0* |

+0,3 |

|

12 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

2,0 |

+0,3 |

|

16 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

2,0* |

+0,3 |

2,3* |

+0,4 |

2,7 |

+0,4 |

|

20 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

2,0* |

+0,3 |

2,3 |

+0,4 |

3,0* |

+0,4 |

3,4 |

+0,5 |

|

25 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

2,0* |

+0,3 |

2,3 |

+0,4 |

2,8 |

+0,4 |

3,5 |

+0,5 |

4,2 |

+0,6 |

|

32 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

2,0* |

+0,3 |

2,4 |

+0,4 |

3,0* |

+0,4 |

3,6 |

+0,5 |

4,4 |

+0,6 |

5,4 |

+0,7 |

|

40 |

- |

- |

- |

- |

- |

- |

2,0* |

+0,3 |

2,3 |

+0,4 |

2,4 |

+0,4 |

3,0 |

+0,4 |

3,7 |

+0,5 |

4,5 |

+0,6 |

5,5 |

+0,7 |

6,7 |

+0,8 |

|

50 |

- |

- |

- |

- |

2,0 |

+0,3 |

2,4 |

+0,4 |

2,9 |

+0,4 |

3,0 |

+0,4 |

3,7 |

+0,5 |

4,6 |

+0,6 |

5,6 |

+0,7 |

6,9 |

+0,8 |

8,3 |

+1,0 |

|

63 |

- |

- |

2,0 |

+0,3 |

2,5 |

+0,4 |

3,0 |

+0,4 |

3,6 |

+0,5 |

3,8 |

+0,5 |

4,7 |

+0,6 |

5,8 |

+0,7 |

7,1 |

+0,9 |

8,6 |

+1,0 |

10,5 |

+1,2 |

|

75 |

2,0* |

+0,3 |

2,3 |

+0,4 |

2,9 |

+0,4 |

3,6 |

+0,5 |

4,3 |

+0,6 |

4,5 |

+0,6 |

5,6 |

+0,7 |

6,8 |

+0,8 |

8,4 |

+1,0 |

10,3 |

+1,2 |

12,5 |

+1,4 |

|

90 |

2,2 |

+0,4 |

2,8 |

+0,4 |

3,5 |

+0,5 |

4,3 |

+0,6 |

5,1 |

+0,7 |

5,4 |

+0,7 |

6,7 |

+0,8 |

8,2 |

+1,0 |

10,1 |

+1,2 |

12,3 |

+1,4 |

15,0 |

+1,7 |

|

110 |

2,7 |

+0,4 |

3,4 |

+0,5 |

4,2 |

+0,6 |

5,3 |

+0,7 |

6,3 |

+0,8 |

6,6 |

+0,8 |

8,1 |

+1,0 |

10,0 |

+1,1 |

12,3 |

+1,4 |

15,1 |

+1,7 |

18,3 |

+2,0 |

|

125 |

3,1 |

+0,5 |

3,9 |

+0,5 |

4,8 |

+0,6 |

6,0 |

+0,7 |

7,1 |

+0,9 |

7,4 |

+0,9 |

9,2 |

+1,1 |

11,4 |

+1,3 |

14,0 |

+1,5 |

17,1 |

+1,9 |

20,8 |

+2,2 |

|

140 |

3,5 |

+0,5 |

4,3 |

+0,6 |

5,4 |

+0,7 |

6,7 |

+0,8 |

8,0 |

+1,0 |

8,3 |

+1,0 |

10,3 |

+1,2 |

12,7 |

+1,4 |

15,7 |

+1,7 |

19,2 |

+2,1 |

23,3 |

+2,5 |

|

160 |

4,0 |

+0,5 |

4,9 |

+0,6 |

6,2 |

+0,8 |

7,7 |

+0,9 |

9,1 |

+1,1 |

9,5 |

+1,1 |

11,8 |

+1,3 |

14,6 |

+1,6 |

17,9 |

+1,9 |

21,9 |

+2,3 |

26,6 |

+2,8 |

|

180 |

4,4 |

+0,6 |

5,5 |

+0,7 |

6,9 |

+0,8 |

8,6 |

+1,0 |

10,2 |

+1,2 |

10,7 |

+1,2 |

13,3 |

+1,5 |

16,4 |

+1,8 |

20,1 |

+2,2 |

24,6 |

+2,6 |

29,9 |

+3,1 |

|

200 |

4,9 |

+0,6 |

6,2 |

+0,8 |

7,7 |

+0,9 |

9,6 |

+1,1 |

11,4 |

+1,3 |

11,9 |

+1,3 |

14,7 |

+1,6 |

18,2 |

+2,0 |

22,4 |

+2,4 |

27,4 |

+2,9 |

33,2 |

+3,5 |

|

225 |

5,5 |

+0,7 |

6,9 |

+0,8 |

8,6 |

+1,0 |

10,8 |

+1,2 |

12,8 |

+1,4 |

13,4 |

+1,5 |

16,6 |

+1,8 |

20,5 |

+2,2 |

25,2 |

+2,7 |

30,8 |

+3,2 |

37,4 |

+3,9 |

|

250 |

6,2 |

+0,8 |

7,7 |

+0,9 |

9,6 |

+1,1 |

11,9 |

+1,3 |

14,2 |

+1,6 |

14,8 |

+1,6 |

18,4 |

+2,0 |

22,7 |

+2,4 |

27,9 |

+2,9 |

34,2 |

+3,6 |

41,5 |

+4,3 |

|

280 |

6,9 |

+0,8 |

8,6 |

+1,0 |

10,7 |

+1,2 |

13,4 |

+1,5 |

15,9 |

+1,7 |

16,6 |

+1,8 |

20,6 |

+2,2 |

25,4 |

+2,7 |

31,3 |

+3,3 |

38,3 |

+4,0 |

46,5 |

+4,8 |

|

315 |

7,7 |

+0,9 |

9,7 |

+1,1 |

12,1 |

+1,4 |

15,0 |

+1,6 |

17,9 |

+1,9 |

18,7 |

+2,0 |

23,2 |

+2,5 |

28,6 |

+3,0 |

35,2 |

+3,7 |

43,1 |

+4,5 |

52,3 |

+5,4 |

|

355 |

8,7 |

+1,0 |

10,9 |

+1,2 |

13,6 |

+1,5 |

16,9 |

+1,8 |

20,1 |

+2,2 |

21,1 |

+2,3 |

26,1 |

+2,8 |

32,2 |

+3,4 |

39,7 |

+4,1 |

48,5 |

+5,0 |

59,0 |

+6,0 |

|

400 |

9,8 |

+1,1 |

12,3 |

+1,4 |

15,3 |

+1,7 |

19,1 |

+2,1 |

22,7 |

+2,4 |

23,7 |

+2,5 |

29,4 |

+3,1 |

36,3 |

+3,8 |

44,7 |

+4,6 |

54,7 |

+5,6 |

66,4 |

+6,8 |

|

450 |

11,0 |

+1,2 |

13,8 |

+1,5 |

17,2 |

+1,9 |

21,5 |

+2,3 |

25,5 |

+2,7 |

26,7 |

+2,8 |

33,1 |

+3,5 |

40,9 |

+4,2 |

50,3 |

+5,2 |

61,5 |

+6,3 |

- |

- |

|

500 |

12,3 |

+1,4 |

15,3 |

+1,7 |

19,1 |

+2,1 |

23,9 |

+2,5 |

28,3 |

+3,0 |

29,7 |

+3,1 |

36,8 |

+3,8 |

45,4 |

+4,7 |

55,8 |

+5,7 |

68,3 |

+7,0 |

- |

- |

|

560 |

13,7 |

+1,5 |

17,2 |

+1,9 |

21,4 |

+2,3 |

26,7 |

+2,8 |

31,7 |

+3,3 |

33,2 |

+3,5 |

41,2 |

+4,3 |

50,8 |

+5,2 |

62,5 |

+6,4 |

76,5 |

+7,8 |

- |

- |

|

630 |

15,4 |

+1,7 |

19,3 |

+2,1 |

24,1 |

+2,6 |

30,0 |

+3,1 |

35,7 |

+3,7 |

37,4 |

+3,9 |

46,3 |

+4,8 |

57,2 |

+5,9 |

70,3 |

+7,2 |

86,1 |

+8,7 |

- |

- |

|

710 |

17,4 |

+1,9 |

21,8 |

+2,3 |

27,2 |

+2,9 |

33,9 |

+3,5 |

40,2 |

+4,2 |

42,1 |

+4,4 |

52,2 |

+5,4 |

64,5 |

+6,6 |

79,3 |

+8,1 |

97,0 |

+9,8 |

- |

- |

|

800 |

19,6 |

+2,1 |

24,5 |

+2,6 |

30,6 |

+3,2 |

38,1 |

+4,0 |

45,3 |

+4,7 |

47,4 |

+4,9 |

58,8 |

+6,0 |

72,6 |

+7,4 |

89,3 |

+9,1 |

109,3 |

+11,1 |

- |

- |

|

900 |

22,0 |

+2,3 |

27,6 |

+2,9 |

34,4 |

+3,6 |

42,9 |

+4,4 |

51,0 |

+5,2 |

53,3 |

+5,5 |

66,1 |

+6,8 |

81,7 |

+8,3 |

100,5 |

+10,2 |

- |

- |

- |

- |

|

1000 |

24,5 |

+2,6 |

30,6 |

+3,2 |

38,2 |

+4,0 |

47,7 |

+4,9 |

56,6 |

+5,8 |

59,3 |

+6,1 |

73,5 |

+7,5 |

90,8 |

+9,2 |

111,6 |

+11,3 |

- |

- |

- |

- |

|

1200 |

29,4 |

+3,1 |

36,7 |

+3,8 |

45,9 |

+4,7 |

57,2 |

+5,9 |

68,0 |

+6,9 |

71,1 |

+7,3 |

88,2 |

+9,0 |

108,9 |

+11,0 |

|

|

|

|

|

|

|

1400 |

34,3 |

+3,6 |

42,9 |

+4,4 |

53,5 |

+5,5 |

66,7 |

+6,8 |

- |

- |

83,0 |

+8,4 |

102,9 |

+10,4 |

- |

- |

|

|

|

|

|

|

|

1600 |

39,2 |

+4,1 |

49,0 |

+5,0 |

61,2 |

+6,3 |

76,2 |

+7,8 |

- |

- |

94,8 |

+9,6 |

117,5 |

+11,9 |

- |

- |

|

|

|

|

|

|

|

1800 |

44,0 |

+4,5 |

55,1 |

+5,7 |

68,8 |

+7,0 |

85,8 |

+8,7 |

- |

- |

106,6 |

+10,8 |

- |

- |

- |

- |

|

|

|

|

|

|

|

2000 |

48,9 |

+5,0 |

61,2 |

+6,3 |

76,4 |

+7,8 |

95,3 |

+9,7 |

- |

- |

118,5 |

+12,0 |

- |

- |

- |

- |

|

|

|

|

|

|

|

* Номинальная толщина стенки труб увеличена в соответствии с условиями применения по сравнению с указанной в ГОСТ ИСО 4065 для данного SDR. Примечания 1 Номинальные давления PN, указанные в скобках, выбраны из ряда R40 по ГОСТ 8032. 2 Полиэтилен ПЭ 63 не рекомендуется для изготовления труб диаметром более 250 мм. |

||||||||||||||||||||||

Таблица 2, 3 (Новая редакция, Изм. № 2).

Таблица 4 (Исключена, Изм. № 1).

Предельное отклонение длины труб, изготовляемых в бухтах и на катушках, - ±3 % для труб длиной менее 500 м и ±1,5 % для труб длиной 500 м и более.

Допускается по согласованию с потребителем изготовление труб другой длины и других предельных отклонений.

Расчетная масса 1 м труб приведена в приложении Б.

(Измененная редакция, Изм. № 2).

4.3 Условное обозначение труб состоит из слова «труба», сокращенного наименования материала (ПЭ 32, ПЭ 63, ПЭ 80, ПЭ 100), стандартного размерного отношения (SDR), тире, номинального наружного диаметра, номинальной толщины стенки трубы, назначения трубы: хозяйственно-питьевого назначения обозначают словом «питьевая», в остальных случаях - «техническая» и обозначения настоящего стандарта.

Примеры условных обозначений

Труба из полиэтилена ПЭ 32, SDR 21, номинальным наружным диаметром 32 мм и номинальной толщиной стенки 2,0 мм, для систем хозяйственно-питьевого назначения:

Труба ПЭ 32 SDR 21 - 32´2 питьевая ГОСТ 18599-2001

Труба из полиэтилена ПЭ 80, SDR 17,6, номинальным наружным диаметром 160 мм и номинальной толщиной стенки 9,1 мм, не используемая для хозяйственно-питьевого назначения:

Труба ПЭ 80 SDR 17,6 - 160´9,1 техническая ГОСТ 18599-2001

(Измененная редакция, Изм. № 1).

4.4 (Исключен, Изм. № 2).

5 Технические требования

5.1 Трубы изготовляют из композиций полиэтилена (см. 3.20) минимальной длительной прочностью MRS 3,2 МПа (ПЭ 32), MRS 6,3 МПа (ПЭ 63), MRS 8,0 МПа (ПЭ 80), MRS 10,0 МПа (ПЭ 100) (приложение Г ) по технологической документации, утвержденной в установленном порядке. Введение добавок на стадии экструзии труб не допускается. Допускается изготовлять трубы из композиций полиэтилена с использованием вторичного гранулированного полиэтилена ПЭ 32, ПЭ 63, ПЭ 80 или ПЭ 100, полученного из труб собственного производства.

Классификация композиции полиэтилена по уровню минимальной длительной прочности MRS по таблице 4а (кроме ПЭ 32) должна быть установлена изготовителем композиции в соответствии с ГОСТ ИСО 12162.

Таблица 4а - Классификация композиций полиэтилена

|

Обозначение композиции полиэтилена |

Минимальная длительная прочность MRS, МПа |

Расчетное напряжение σs, МПа |

|

ПЭ 100 |

10,0 |

8,0 |

|

ПЭ 80 |

8,0 |

6,3 |

|

ПЭ 63 |

6,3 |

5,0 |

|

ПЭ 32 |

3,2 |

2,5 |

Значение MRS и классификацию композиции полиэтилена устанавливают, исходя из значения нижнего доверительного предела прогнозируемой гидростатической прочности σLPL, в соответствии с ГОСТ ИСО 12162. Значение σLPL должно быть определено на основе анализа данных длительных гидростатических испытаний образцов труб, выполненных по ГОСТ 24157. При определении длительной гидростатической прочности композиций полиэтилена ПЭ 100 прямая, описывающая временную зависимость прочности при 80 °С не должна иметь перегиба ранее 5000 ч

(Новая редакция, Изм. № 2).

5.1а Трубы должны соответствовать Единым санитарно-эпидемиологическим и гигиеническим требованиям к товарам, подлежащим санитарно-эпидемиологическому и гигиеническому контролю (надзору).

(Введен дополнительно, Изм. № 2).

5.2 Трубы должны соответствовать характеристикам, указанным в таблице 5.

|

Наименование показателя |

Значение показателя для труб из |

Метод испытания |

|||

|

ПЭ 32 |

ПЭ 63 |

ПЭ 80 |

ПЭ 100 |

||

|

1 Внешний вид поверхности |

Трубы должны иметь гладкие наружную и внутреннюю поверхности. Допускаются незначительные продольные полосы и волнистость, не выводящие толщину стенки трубы за пределы допускаемых отклонений. На наружной, внутренней и торцевой поверхностях труб не допускаются пузыри, трещины, раковины, посторонние включения, видимые без увеличительных приборов. Цвет труб - черный, черный с синими продольными маркировочными полосами в количестве не менее трех равномерно расположенных по окружности трубы или синий, оттенки которого не регламентируются. Цвет защитной оболочки - синий. Внешний вид поверхности труб и торцов должен соответствовать контрольному образцу по приложению Е |

По 8.2 |

|||

|

2 Относительное удлинение при разрыве, %, не менее |

250 |

350 |

350 |

350 |

По ГОСТ 11262 и 8.4 настоящего стандарта |

|

3 Изменение длины после прогрева (для труб номинальной толщиной 16 мм и менее), %, не более |

3 |

По ГОСТ 27078 и 8.5 настоящего стандарта |

|||

|

4 Стойкость при постоянном внутреннем давлении при 20 °С, ч, не менее |

При начальном напряжении в стенке трубы 6,5 МПа 100 |

При начальном напряжении в стенке трубы 8,0 МПа 100 |

При начальном напряжении в стенке трубы 9,0 МПа 100 |

При начальном напряжении в стенке трубы 12,0 МПа 100 |

По ГОСТ 24157 и 8.6 настоящего стандарта |

|

5 Стойкость при постоянном внутреннем давлении при 80 °С при хрупком разрушении для ПЭ 63, ПЭ 80, ПЭ 100, ч, не менее* |

При начальном напряжении в стенке трубы 2,0 МПа 165 |

При начальном напряжении в стенке трубы 3,5 МПа 165 |

При начальном напряжении в стенке трубы 4,5 МПа 165 |

При начальном напряжении в стенке трубы 5,4 МПа 165 |

По ГОСТ 24157 и 8.6 настоящего стандарта |

|

6 Стойкость при постоянном внутреннем давлении при 80 °С, ч, не менее |

При начальном напряжении в стенке трубы 1,5 МПа 1000 |

При начальном напряжении в стенке трубы 3,2 МПа 1000 |

При начальном напряжении в стенке трубы 4,0 МПа 1000 |

При начальном напряжении в стенке трубы 5,0 МПа 1000 |

По ГОСТ 24157 и 8.6 настоящего стандарта |

|

7 Термостабильность при 200 °С**, мин, не менее |

20 |

По приложению Ж |

|||

|

* В случае пластического разрушения до истечения 165 ч - см. таблицу 5а. ** Допускается проводить испытание при 210 °С или при 220 °С. В случае разногласий испытание проводят при температуре 200 °С. |

|||||

(Измененная редакция, Изм. № 1, 2).

Таблица 5а - Испытания на стойкость при постоянном внутреннем давлении (80 °С - 165 ч) в случае пластического разрушения до истечения 165 ч

|

Начальное напряжение в стенке трубы, МПа |

Стойкость при постоянном внутреннем давлении, ч, не менее |

|

|

ПЭ 63 |

3,5 |

165 |

|

3,4 |

295 |

|

|

3,3 |

538 |

|

|

3,2 |

1000 |

|

|

ПЭ 80 |

4,5 |

165 |

|

4,4 |

233 |

|

|

4,3 |

331 |

|

|

4,2 |

474 |

|

|

4,1 |

685 |

|

|

4,0 |

1000 |

|

|

ПЭ 100 |

5,4 |

165 |

|

5,3 |

256 |

|

|

5,2 |

399 |

|

|

5,1 |

629 |

|

|

5,0 |

1000 |

(Измененная редакция, Изм. № 1).

5.3.1 Маркировку наносят на поверхность трубы методом термотиснения, методом термотиснения с окрашиванием наносимого тиснения, методом цветной печати или другим способом, не ухудшающим качество трубы, с интервалом не более 1 м. Маркировка должна включать последовательно: наименование предприятия-изготовителя и/или товарный знак, условное обозначение трубы без слова «труба», месяц и год изготовления. В маркировку допускается включать другую информацию, например, номер партии.

Допускается по согласованию с потребителем трубы диаметром 10, 12 и 16 мм не маркировать.

Маркировка не должна приводить к возникновению трещин и других повреждений, ухудшающих прочностные характеристики трубы.

При нанесении маркировки методом печати цвет маркировки должен отличаться от основного цвета трубы. Размер шрифта и качество нанесения маркировки должны обеспечивать ее разборчивость без применения увеличительных приборов.

Примечание - Изготовитель не несет ответственности за маркировку, ставшую неразборчивой в результате следующих действий при монтаже и эксплуатации: окрашивание, снятие верхнего слоя, использование покрытия или применение моющих средств, за исключением согласованных или установленных изготовителем.

Маркировка труб с соэкструзионными слоями и труб с защитной оболочкой - в соответствии с В.2.3 и В.3.4 (приложение В).

(Измененная редакция, Изм. № 1, 2).

5.3.2 Пакеты, бухты, катушки снабжают ярлыком с нанесением транспортной маркировки по ГОСТ 14192 с указанием юридического адреса и страны изготовителя.

5.4.1 Трубы диаметром 225 мм и не менее, выпускаемые в отрезках, связывают в пакеты массой до 3 т, скрепляя их не менее чем в двух местах таким образом, чтобы расстояние между местами скрепления было от 2 до 2,5 м, а для пакетов труб, предназначенных для районов Крайнего Севера и приравненных к ним местностей, - от 1 до 1,5 м. По согласованию с потребителем из пакетов допускается формировать блок-пакеты массой до 5 т

Допускается по согласованию с потребителем трубы в отрезках не упаковывать. Трубы диаметром более 225 мм в пакеты не связывают.

При упаковке труб в бухты и на катушки концы труб должны быть жестко закреплены. Внутренний диаметр бухты должен быть не менее 16 наружных диаметров трубы.

Бухты скрепляют не менее чем в четырех местах, а для районов Крайнего Севера и приравненных к ним местностей - не менее чем в шести местах.

При упаковке труб используют любые средства по ГОСТ 21650 или другие по качеству не ниже указанных.

(Измененная редакция, Изм. № 2).

6 Требования безопасности

6.1 Полиэтилен, из которого изготовляют трубы, относят к 4-му классу опасности по ГОСТ 12.1.007. Трубы относят к группе «горючие» по ГОСТ 12.1.044. Температура воспламенения материала труб - не ниже 300 °С.

Средства пожаротушения: распыленная вода со смачивателем, огнетушащие составы (средства), двуокись углерода, пена, огнетушащий порошок ПФ, песок, кошма. Тушить пожар необходимо в противогазах марки В по ГОСТ 12.4.121.

6.2 В условиях хранения и эксплуатации трубы из полиэтилена не выделяют в окружающую среду токсичных веществ и не оказывают при непосредственном контакте вредного действия на организм человека, работа с ними не требует применения специальных средств индивидуальной защиты.

Безопасность технологического процесса при производстве труб должна соответствовать ГОСТ 12.3.030. Предельно допустимые концентрации основных продуктов термоокислительной деструкции в воздухе рабочей зоны и класс опасности приведены в таблице 6.

|

Наименование продукта |

Предельно допустимая концентрация (ПДК) в воздухе рабочей зоны по ГОСТ 12.1.005*, мг/м3 |

Класс опасности по ГОСТ 12.1.007 |

Действие на организм |

|

Формальдегид |

0,5 |

2 |

Выраженное раздражающее, сенсибилизирующее |

|

Ацетальдегид |

5 |

3 |

Общее токсическое |

|

Углерода оксид |

20 |

4 |

Общее токсическое |

|

Органические кислоты (в пересчете на уксусную кислоту) |

5 |

3 |

Общее токсическое |

|

Аэрозоль полиэтилена |

10 |

4 |

Общее токсическое |

|

* В Российской Федерации действует ГН 2.2.5.1313-03 |

|||

6.1, 6.2 (Измененная редакция, Изм. № 2).

6.3 С целью предотвращения загрязнения атмосферы в процессе производства труб необходимо выполнять требования ГОСТ 17.2.3.02.

Трубы стойки к деструкции в атмосферных условиях при соблюдении условий эксплуатации и хранения. Образующиеся при производстве труб твердые технологические отходы не токсичны, обезвреживания не требуют, подлежат переработке. Отходы, не подлежащие переработке, уничтожают в соответствии с санитарными правилами, предусматривающими порядок накопления, транспортирования, обезвреживания и захоронения промышленных отходов.

6.4 Применительно к использованию, транспортированию и хранению труб из полиэтилена специальные требования к охране окружающей среды не предъявляются.

(Введен дополнительно, Изм. № 2).

7 Правила приемки

7.1 Трубы принимают партиями. Партией считают количество труб одного номинального наружного диаметра и номинальной толщины стенки, изготовленных в установленный период времени из сырья одной марки и сопровождаемых одним документом о качестве, содержащим:

- наименование и/или товарный знак предприятия-изготовителя;

- местонахождение (юридический адрес) предприятия-изготовителя;

- номер партии и дату изготовления;

- условное обозначение трубы;

- размер партии в метрах;

- марку сырья;

- результаты испытаний или подтверждение о соответствии качества труб требованиям настоящего стандарта;

- условия и сроки хранения у изготовителя.

Размер партии должен быть не более:

20000 м - для труб диаметром 32 мм и менее;

10000 м - для труб диаметром от 40 до 90 мм;

5000 м - для труб диаметром от 110 до 160 мм;

2500 м - для труб диаметром от 180 до 225 мм;

1500 м - для труб диаметром 250 мм и более.

(Измененная редакция, Изм. № 1).

7.2 Для определения соответствия качества труб показателям, указанным в таблице 7, проводят приемосдаточные и периодические испытания.

Для труб диаметром 16 мм и менее показатель «относительное удлинение при разрыве» не определяют.

Отбор проб от партии проводят методом случайной выборки. Допускается у изготовителя формировать объем выборки равномерно в течение всего процесса производства. Для определения овальности после экструзии пробы отбирают у изготовителя на выходе с технологической линии или перед намоткой труб в бухты, катушки.

Для проведения испытаний труб (кроме приемосдаточных) выбирают по одному типовому представителю из каждой группы труб по номинальному наружному диаметру: группа 1 - 63 мм и менее, группа 2 - от 75 до 225 мм включ., группа 3 - от 250 до 630 мм включ., группа 4 - 710 мм и более. Результаты испытаний распространяются на всю группу диаметров с любым стандартным размерным отношением SDR.

Таблица 7

|

Наименование показателя |

Частота контроля |

Объем выборки |

|

1 Внешний вид поверхности |

На каждой партии |

5 проб |

|

2 Размеры |

На каждой партии |

5 проб |

|

3 Относительное удлинение при разрыве |

На каждой партии |

1 проба* |

|

4 Изменение длины труб после прогрева |

1 раз в 6 мес на одном диаметре от каждой группы труб с толщиной стенки 16 мм и менее, при этом каждый диаметр контролируют не реже 1 раза в 2 года |

3 пробы |

|

5 Стойкость при постоянном внутреннем давлении (20 °С - 100 ч) |

1 раз в 6 мес на одном диаметре от каждой группы труб, при этом каждый диаметр контролируют не реже 1 раза в 2 года |

1 проба* |

|

6 Стойкость при постоянном внутреннем давлении (80 °С - 165 ч) |

1 раз в 3 мес на одном диаметре от каждой группы труб, при этом каждый диаметр контролируют не реже 1 раза в 2 года |

1 проба* |

|

7 Стойкость при постоянном внутреннем давлении (80 °С - 1000 ч) |

1 раз в 3 года на одном диаметре от каждой группы труб |

1 проба* |

|

8 Термостабильность труб при 200 °С |

1 раз в 2 года на одном размере от группы труб 2, 3 и 4 |

2 пробы** |

|

* В случае разногласий от партии отбирают две пробы. ** Образцы отбирают от наружной и внутренней поверхностей трубы. Примечание - Испытания по показателям 4 - 8 проводят на каждой марке сырья. |

||

(Измененная редакция, Изм. № 1, 2).

7.3 При получении неудовлетворительных результатов приемо-сдаточных испытаний хотя бы по одному показателю по нему проводят повторные испытания на удвоенной выборке. При получении неудовлетворительных результатов повторных приемо-сдаточных испытаний партию труб бракуют.

7.4 При получении неудовлетворительных результатов периодических испытаний хотя бы по одному показателю по нему проводят повторные испытания на удвоенной выборке. При получении неудовлетворительных результатов повторных периодических испытаний их переводят в категорию приемо-сдаточных испытаний до получения положительных результатов по данному показателю.

При этом по показателю «стойкость при постоянном внутреннем давлении (80 °С - 165 ч)» для полиэтилена ПЭ 63, ПЭ 80, ПЭ 100 в случае пластического разрушения до истечения 165 ч испытания проводят, выбирая любое более низкое начальное напряжение в стенке трубы в соответствии с таблицей 5а. При получении неудовлетворительного результата при выбранном напряжении испытание проводят вновь, выбирая другое более низкое начальное напряжение до получения удовлетворительного результата. В случае несоответствия труб минимальному начальному напряжению в стенке трубы партию труб бракуют. За удовлетворительный результат испытания принимают соответствие труб любому начальному напряжению в стенке трубы по таблице 5а.

В случае получения хрупкого разрушения по любому из требований таблицы 5а испытание считают неудовлетворительным, а партию труб бракуют.

(Измененная редакция, Изм. № 1).

8 Методы испытаний

8.1 Из каждой пробы, отобранной по 7.2, изготовляют образцы для проведения испытаний в виде отрезков труб, лопаток, полос.

Испытания проводят не ранее чем через 15 ч после изготовления труб, включая время кондиционирования.

8.2 Внешний вид поверхности трубы определяют визуально без применения увеличительных приборов сравнением с контрольным образцом, утвержденным в соответствии с приложением Е.

8.3.1 Применяемый измерительный инструмент:

микрометр типов МТ и МК по ГОСТ 6507;

штангенциркуль по ГОСТ 166;

стенкомер по ГОСТ 11358;

рулетка по ГОСТ 7502;

другие средства измерений, по метрологическим характеристикам не ниже принятых средств измерений.

8.3.2 Размеры труб определяют при температуре (23 ± 5) °С на каждой пробе, отобранной по 7.2. Перед испытанием пробы выдерживают при указанной температуре не менее 4 ч.

(Измененная редакция, Изм. № 2).

8.3.3 Определение среднего наружного диаметра dеm проводят в одном поперечном сечении, расположенном на расстоянии не менее 150 мм от торцов, одним из следующих способов:

а) путем прямого измерения длины окружности рулеткой в виде ленты, градуированной в диаметрах (π-рулеткой), по ГОСТ 29325,

б) как расчетное значение из нескольких (в соответствии с таблицей 7а) измерений диаметра, равномерно расположенных в выбранном поперечном сечении.

Таблица 7а - Количество измерений диаметра для данного номинального размера

|

Номинальный размер трубы DN/OD |

Количество измерений диаметра в данном поперечном сечении |

|

≤ 40 |

4 |

|

> 40 и ≤ 600 |

6 |

|

> 600 и ≤ 1600 |

8 |

|

> 1600 |

12 |

Измерения проводят с погрешностью в соответствии с таблицей 7б.

Таблица 7б - Погрешность измерения диаметра

В миллиметрах

|

Номинальный размер трубы DN/OD |

Допускаемая погрешность единичного измерения |

Среднеарифметическое значение округляют до* |

|

≤ 600 |

0,1 |

0,1 |

|

600 < DN ≤ 1600 |

0,2 |

0,2 |

|

> 1600 |

1 |

1 |

|

* Округление среднего значения проводят в большую сторону. |

||

В случае перечисления б), рассчитывают среднеарифметическое значение полученных измерений, округляют в соответствии с таблицей 7б и записывают результат как средний наружный диаметр dеm.

(Новая редакция, Изм. № 2).

8.3.4 Толщину стенки труб е определяют по ГОСТ 29325: номинальной толщиной до 25 мм включительно - микрометром типа МТ или стенкомером, более 25 мм - микрометром типа МК, с обоих торцов каждой пробы не менее чем в шести точках, равномерно расположенных по периметру образца на расстоянии не менее 10 мм от торца.

Полученные минимальное и максимальное значения толщины стенки должны быть в пределах, указанных в таблицах 1, 3.

8.3.5 Овальность трубы после экструзии определяют как разность между максимальным и минимальным наружными диаметрами, измеряемыми в одном сечении пробы штангенциркулем или микрометром типа МК.

8.3.6 Длину труб в отрезках измеряют рулеткой.

Длину труб в бухтах и катушках определяют делением значения массы бухты, взвешенной с погрешностью не более 0,5 %, на значение расчетной массы 1 м трубы (приложение Б) или по показаниям счетчика метража в процессе производства.

8.3.4 - 8.3.6 (Измененная редакция, Изм. № 2).

8.4 Относительное удлинение при разрыве определяют по ГОСТ 11262* на образцах-лопатках, при этом толщина образца должна быть равна толщине стенки трубы. Отрезок трубы, изготовленный из пробы, отобранной по 7.2, разделяют на равное количество секторов, вырезают полосы, располагаемые приблизительно равномерно по окружности трубы, в количестве, указанном в таблице 7в.

________

* В Российской Федерации действуют ГОСТ Р 53652.1-2009 и ГОСТ Р 53652.3-2009.

Таблица 7в - Количество образцов

|

Номинальный наружный диаметр, dn, мм |

20 ≤ dn < 75 |

75 ≤ dn < 280 |

280 ≤ dn < 450 |

dn ≥ 450 |

|

Количество полос для изготовления образцов |

3 |

5 |

5 |

8 |

|

Примечание - Для труб диаметром 40 мм и менее допускается вырезать полосы из двух или трех отрезков труб. |

||||

Тип образца, метод изготовления и скорость испытания выбирают в соответствии с таблицей 8.

|

Номинальная толщина стенки трубы е, мм |

Тип образца по ГОСТ 11262 |

Способ изготовления |

Скорость испытания, мм/мин |

|

е ≤ 5 |

1 |

Вырубка штампом-просечкой или механическая обработка по ГОСТ 26277 |

100 ± 10 |

|

5 < е ≤ 12 |

2 |

Вырубка штампом-просечкой или механическая обработка по ГОСТ 26277 |

50 ± 5 |

|

е > 12 |

2 |

Механическая обработка по ГОСТ 26277 |

25 ±2 |

|

или е > 12 |

3 по рисунку 1 |

Механическая обработка по ГОСТ 26277 |

10 ± 1 |

Рисунок 1 - Образец типа 3

Таблица 9 - Размеры образца типа 3

|

Параметр |

Размеры, мм |

|

Общая длина l1, не менее |

250 |

|

Начальное расстояние между центрами несущих болтов l2 |

165 ± 5 |

|

Длина рабочей части (параллельная часть) l3 |

25 ± 1 |

|

Расчетная длина l0 |

20 ± 1 |

|

Ширина головки b1 |

100 ± 3 |

|

Ширина рабочей части (параллельная часть) b2, |

25 ± 1 |

|

Толщина е |

Соответствует толщине стенки трубы |

|

Радиус закругления r |

25 ± 1 |

|

Диаметр отверстия d |

30 ± 5 |

При изготовлении ось образца должна быть параллельна оси трубы и располагаться по центру полосы, при этом штамп-просечку устанавливают на внутреннюю сторону полосы.

Перед испытанием образцы кондиционируют по ГОСТ 12423 при температуре испытания (23 ± 2) °С при номинальной толщине образца, мм:

еn < 3 ………………………………………………..… в течение 1 ч ± 5 мин

3 ≤ еп < 8 ……………………………………………………… » 3 ч ± 15 мин

8 ≤ еn < 16 …………………………………………………….. » 6 ч ± 30 мин

16 ≤ еn < 32 …………………………………………………… » (10 ± 1) ч

еn ≥ 32 …………………………………………………………. » (16 ± 1) ч.

Примечание - При достижении относительного удлинения 500 % испытание может быть прекращено до наступления разрыва образца.

За результат испытания принимают минимальное значение относительного удлинения при разрыве, вычисленное до третьей значащей цифры.

(Новая редакция, Изм. № 2).

8.5 Определение изменения длины трубы после прогрева проводят по ГОСТ 27078 при температуре (100 ± 2) °С для полиэтилена ПЭ 32, при температуре (110 ± 2) °С для полиэтилена ПЭ 63, ПЭ 80 и ПЭ 100 на трубах номинальной толщиной стенки 16 мм и менее. При этом образцы перед испытанием кондиционируют в стандартной атмосфере 23 по ГОСТ 12423 при номинальной толщине испытуемой трубы, мм:

еn < 3 ………………………………………………….. в течение ³ 1 ч

3 ≤ еп < 8 ………………………………………………………… » ≥ 3 ч

8 ≤ еn < 16 ……………………………………………………….. » ≥ 6 ч.

8.6 Определение стойкости при постоянном внутреннем давлении проводят по ГОСТ 24157 на пробах, отобранных по 7.2. Из каждой пробы изготовляют по одному образцу. Для вычисления испытательного давления средний наружный диаметр и минимальную толщину стенки образцов определяют в соответствии с 8.3. Среда испытания - «вода в воде».

8.5, 8.6 (Измененная редакция, Изм. № 2).

9 Транспортирование и хранение

9.1 Трубы транспортируют любым видом транспорта в соответствии с нормативно-правовыми актами и правилами перевозки грузов, действующими на соответствующем виде транспорта, ГОСТ 26653, а также ГОСТ 22235 - на железнодорожном транспорте. При транспортировании труб в крытых вагонах масса пакета, бухты, катушки должна быть не более 1,25 т, длина труб - не более 5,5 м.

Для транспортирования труб водным транспортом рекомендуется применять несущие средства пакетирования.

При транспортировании и хранении трубы следует укладывать на ровную поверхность транспортных средств, без острых выступов и неровностей во избежание повреждения труб.

Трубы, упакованные по 5.4, транспортируют в районы Крайнего Севера и приравненные к ним местности.

9.2 Трубы хранят по ГОСТ 15150, раздел 10 в условиях 5 (ОЖ4) или 8 (ОЖ3). При этом трубы, изготовленные из несажевых композиций полиэтилена, хранят в условиях 8 (ОЖ3) в течение не более 12 мес, по истечению указанного срока они должны быть испытаны по показателям 2, 5, 7 таблицы 5.

Высота штабеля при хранении труб свыше 2 мес не должна превышать 2 м. При хранении до 2 мес высота штабеля должна быть не более 3 м.

9.1, 9.2 (Измененная редакция, Изм. № 2).

10 Гарантии изготовителя

10.1 Изготовитель гарантирует соответствие труб требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

10.2 Гарантийный срок - два года со дня изготовления.

(Измененная редакция, Изм. № 2).

Приложение А

(справочное)

Рекомендации по выбору труб для транспортирования различных сред

А.1 Выбор и расчет максимального рабочего давления труб для транспортирования различных жидких и газообразных сред, кроме воды, к которым полиэтилен химически стоек, проводят на основе документов на монтаж и эксплуатацию соответствующих трубопроводов.

(Измененная редакция, Изм. № 2).

А.2 Коэффициент снижения максимального рабочего давления при температуре транспортируемой по трубопроводу воды до 40 °С на срок службы 50 лет приведен в таблице А.1.

|

Рабочая температура воды Траб, °С |

Коэффициент снижения давления Ct для труб из |

||

|

ПЭ 32 |

ПЭ 63 |

ПЭ 80,ПЭ 100 |

|

|

До 20 |

1,00 |

1,00 |

1,00 |

|

21 -25 |

0,82 |

0,90 |

0,93 |

|

26 - 30 |

0,65 |

0,81 |

0,87 |

|

31 - 35 |

0,47 |

0,72 |

0,80 |

|

36 - 40 |

0,30 |

0,62 |

0,74 |

Приложение Б

(справочное)

Расчетная масса 1 м труб

Б.1 Расчетная масса 1 м труб из полиэтилена приведена в таблицах Б.1 и Б.2.

|

Расчетная масса 1 м труб, кг |

||||

|

SDR 21 |

SDR 13,6 |

SDR 9 |

SDR 6 |

|

|

10 |

- |

- |

- |

0,052 |

|

12 |

- |

- |

- |

0,065 |

|

16 |

- |

- |

0,092 |

0,116 |

|

20 |

- |

- |

0,134 |

0,182 |

|

25 |

- |

0,151 |

0,201 |

0,280 |

|

32 |

0,197 |

0,233 |

0,329 |

0,459 |

|

40 |

0,249 |

0,358 |

0,511 |

0,713 |

|

50 |

0,376 |

0,552 |

0,798 |

1,10 |

|

63 |

0,582 |

0,885 |

1,27 |

1,75 |

|

75 |

0,831 |

1,25 |

1,79 |

2,48 |

|

90 |

1,19 |

1,80 |

2,59 |

3,58 |

|

110 |

1,78 |

2,66 |

3,84 |

5,34 |

|

125 |

2,29 |

3,42 |

4,96 |

6,90 |

|

140 |

2,89 |

4,29 |

6,24 |

- |

|

160 |

3,77 |

5,61 |

8,13 |

- |

Таблица Б.2 - Расчетная масса 1 м труб из композиций полиэтилена ПЭ 63, ПЭ 80, ПЭ 100

|

Номинальный размер DN/OD |

Расчетная масса 1 м труб, кг |

||||||||||

|

SDR 41 |

SDR 33 |

SDR 26 |

SDR 21 |

SDR 17,6 |

SDR 17 |

SDR 13,6 |

SDR 11 |

SDR 9 |

SDR 7,4 |

SDR 6 |

|

|

10 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

0,051 |

|

12 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

0,064 |

|

16 |

- |

- |

- |

- |

- |

- |

- |

- |

0,090 |

0,102 |

0,115 |

|

20 |

- |

- |

- |

- |

- |

- |

- |

0,116 |

0,132 |

0,162 |

0,180 |

|

25 |

- |

- |

- |

- |

- |

- |

0,148 |

0,169 |

0,198 |

0,240 |

0,277 |

|

32 |

- |

- |

- |

- |

- |

0,193 |

0,229 |

0,277 |

0,325 |

0,385 |

0,453 |

|

40 |

- |

- |

- |

0,244 |

0,281 |

0,292 |

0,353 |

0,427 |

0,507 |

0,600 |

0,701 |

|

50 |

- |

- |

0,308 |

0,369 |

0,436 |

0,449 |

0,545 |

0,663 |

0,786 |

0,935 |

1,47 |

|

63 |

- |

0,392 |

0,488 |

0,573 |

0,682 |

0,715 |

0,869 |

1,05 |

1,25 |

1,47 |

1,73 |

|

75 |

0,469 |

0,543 |

0,668 |

0,821 |

0,97 |

1,01 |

1,23 |

1,46 |

1,76 |

2,09 |

2,45 |

|

90 |

0,630 |

0,782 |

0,969 |

1,18 |

1,40 |

1,45 |

1,76 |

2,12 |

2,54 |

3,00 |

3,52 |

|

110 |

0,930 |

1,16 |

1,42 |

1,77 |

2,07 |

2,16 |

2,61 |

3,14 |

3,78 |

4,49 |

5,25 |

|

125 |

1,22 |

1,50 |

1,83 |

2,26 |

2,66 |

2,75 |

3,37 |

4,08 |

4,87 |

5,78 |

6,77 |

|

140 |

1,53 |

1,87 |

2,31 |

2,83 |

3,35 |

3,46 |

4,22 |

5,08 |

6,12 |

7,27 |

8,49 |

|

160 |

1,98 |

2,41 |

3,03 |

3,71 |

4,35 |

4,51 |

5,50 |

6,67 |

7,97 |

9,46 |

11,1 |

|

180 |

2,47 |

3,05 |

3,78 |

4,66 |

5,47 |

5,71 |

6,98 |

8,43 |

10,1 |

12,0 |

14,0 |

|

200 |

3,03 |

3,82 |

4,68 |

5,77 |

6,78 |

7,04 |

8,56 |

10,4 |

12,5 |

14,8 |

17,3 |

|

225 |

3,84 |

4,76 |

5,88 |

7,29 |

8,55 |

8,94 |

10,9 |

13,2 |

15,8 |

18,7 |

21,9 |

|

250 |

4,81 |

5,90 |

7,29 |

8,92 |

10,6 |

11,0 |

13,4 |

16,2 |

19,4 |

23,1 |

27,0 |

|

280 |

5,96 |

7,38 |

9,09 |

11,3 |

13,2 |

13,8 |

16,8 |

20,3 |

24,4 |

28,9 |

33,9 |

|

315 |

7,49 |

9,35 |

11,6 |

14,2 |

16,7 |

17,4 |

21,3 |

25,7 |

30,8 |

36,6 |

42,8 |

|

355 |

9,53 |

11,8 |

14,6 |

18,0 |

21,2 |

22,2 |

27,0 |

32,6 |

39,2 |

46,4 |

54,4 |

|

400 |

12,1 |

15,1 |

18,6 |

22,9 |

26,9 |

28,0 |

34,2 |

41,4 |

49,7 |

59,0 |

69,0 |

|

450 |

15,2 |

19,0 |

23,5 |

29,0 |

34,0 |

35,5 |

43,3 |

52,4 |

62,9 |

74,6 |

- |

|

500 |

19,0 |

23,4 |

29,0 |

35,8 |

42,0 |

43,9 |

53,5 |

64,7 |

77,5 |

92,1 |

- |

|

560 |

23,6 |

29,4 |

36,3 |

44,8 |

52,6 |

55,0 |

67,1 |

81,0 |

97,3 |

116 |

- |

|

630 |

29,9 |

37,1 |

46,0 |

56,5 |

66,6 |

69,6 |

84,8 |

103 |

123 |

146 |

- |

|

710 |

38,1 |

47,3 |

58,5 |

72,1 |

84,7 |

88,4 |

108 |

131 |

157 |

186 |

- |

|

800 |

48,3 |

59,9 |

74,1 |

91,4 |

108 |

112 |

137 |

166 |

199 |

236 |

- |

|

900 |

60,9 |

75,9 |

93,8 |

116 |

136 |

142 |

173 |

210 |

252 |

- |

- |

|

1000 |

75,4 |

93,5 |

116 |

143 |

168 |

175 |

214 |

259 |

311 |

- |

- |

|

1200 |

108 |

134 |

167 |

206 |

242 |

252 |

308 |

373 |

- |

- |

- |

|

1400 |

148 |

183 |

227 |

280 |

- |

343 |

419 |

- |

- |

- |

- |

|

1600 |

193 |

239 |

296 |

365 |

- |

448 |

547 |

- |

- |

- |

- |

|

1800 |

243 |

303 |

375 |

462 |

- |

567 |

- |

- |

- |

- |

- |

|

2000 |

300 |

374 |

462 |

571 |

- |

700 |

- |

- |

- |

- |

- |

Примечание - Масса 1 м труб рассчитана при средней плотности композиции полиэтилена 950 кг/м3 с учетом половины основных допусков на толщину стенки и средний наружный диаметр. При изготовлении труб из композиции полиэтилена плотностью ρ, отличающейся от 950 кг/м3, данные таблицы умножают на коэффициент K = ρ/950.

(Измененная редакция, Изм. № 1, 2).

Приложение В

(обязательное)

Многослойные трубы

В.1 Общие положения

Настоящее приложение устанавливает дополнительные параметры многослойных полиэтиленовых труб и включает два типа:

а) полиэтиленовые трубы с соэкструзионными слоями (на наружной и/или внутренней поверхностях) черного или другого цвета, имеющими одинаковый уровень MRS, (номинальным наружным диаметром dn) (см. В.2), в том числе с защитным слоем снаружи трубы;

б) полиэтиленовые трубы (номинальным наружным диаметром dn) с несвязанным прилегающим дополнительным защитным слоем снаружи трубы (трубы с защитной оболочкой) и, таким образом, имеющие совокупный наружный диаметр равный (dn + 2еоболочки) (см. В.3).

В.2 Трубы с соэкструзионными слоями

В.2.1 Размеры

Размеры труб с соэкструзионными слоями (без защитного слоя) должны соответствовать разделу 4.

Изготовитель должен указывать толщину каждого слоя.

В.2.2.1 Характеристики труб с соэкструзионными слоями (без защитного слоя) должны соответствовать 5.2.

Требования по термостабильности должны применяться к отдельному слою. Изменение длины после прогрева применимо к трубе, включая соэкструзионные слои.

В течение всех испытаний труб с соэкструзионными слоями не должно быть расслоения (разделения слоев).

В.2.2.2 Трубы с соэкструзионными слоями должны быть стойкими к расслоению при определении кольцевой жесткости после 30 %-ной деформации сжатия образца трубы по В.2.4, при этом падение кольцевой жесткости по отношению к начальному значению должно составлять не более 20 %.

Частота проведения испытания - не реже 1 раза в 12 мес на одном диаметре от каждой группы труб.

Маркировка труб с соэкструзионными слоями должна соответствовать 5.3 с обозначением количества слоев.

В.2.4 Определение стойкости к расслоению

В.2.4.1 Стойкость к расслоению, то есть целостность структуры стенки трубы после воздействия деформации, определяют путем сравнения начальной и конечной кольцевой жесткости после 30 %-ной деформации сжатия образца трубы.

Испытание состоит из следующих этапов:

- определение кольцевой жесткости Sнач;

- испытание на кольцевую гибкость при 30 %-ной деформации сжатия образца трубы;

- определение кольцевой жесткости после испытания на кольцевую гибкость Sкон.

В.2.4.2 Определение кольцевой жесткости

Испытательная машина, обеспечивающая деформацию сжатия поперечного сечения образца трубы, устанавливаемого между горизонтальных плит, с постоянной скоростью в соответствии с таблицей В.1. Погрешность измерения нагрузки ±2 %. Длина плит должна быть не менее длины образца трубы, а ширина - не менее ширины контакта с образцом в процессе деформации плюс 25 мм.

В.2.4.2.2 Подготовка к испытанию

Образцы кондиционируют в условиях испытания, соответствующих стандартной атмосфере 23 по ГОСТ 12423, в течение не менее 24 ч.

На отрезок трубы длиной, достаточной для изготовления из него трех образцов размером (300 ± 40) мм, наносят маркировочную линию вдоль всей образующей и изготовляют три испытуемых образца а, b и с таким образом, чтобы концы каждого образца были по возможности перпендикулярны к оси трубы.

Измеряют длину и средний внутренний диаметр каждого испытуемого образца.

Длину измеряют металлической линейкой по ГОСТ 427 с ценой деления 1 мм. За длину каждого испытуемого образца L принимают среднеарифметическое значение измерений, равномерно расположенных по периметру испытуемого образца, при этом минимальная измеренная длина каждого образца должна быть не менее 0,9 максимального измеренного значения, а количество измерений при номинальном диаметре испытуемой трубы, мм, должно быть:

dn ≤ 200 ………………………. 3

200 < dn < 500 ……………….. 4

dn ≥ 500 ………………………. 6.

Внутренние диаметры каждого образца dia, dib и dic определяют как среднеарифметическое значение четырех равномерно распределенных измерений в поперечном сечении в середине образца, проведенных с погрешностью ±0,5 %.

Среднеарифметическое значение внутреннего диаметра трех образцов di вычисляют по формуле

|

(В.1) |

В.2.4.2.3 Проведение испытания

Испытание проводят при температуре (23 ± 2) °С.

Устанавливают испытуемый образец а в нагружающее устройство горизонтально таким образом, чтобы маркировочная линия находилась в контакте с верхней плитой без деформации, а центр образца совпадал с точкой приложения нагрузки.

Прикладывают одну из следующих предварительных нагрузок F0:

а) для труб внутренним диаметром di 100 мм и менее F0 = 7,5 Н;

б) для труб внутренним диаметром di более 100 мм предварительную нагрузку F0, Н, вычисляют по следующей формуле, а результат округляют в большую сторону до целого значения

|

F0 = 0,00025dn·L, |

(В.2) |

где dn - номинальный диаметр трубы, мм;

L - фактическая длина испытуемого образца, мм.

Приложенная предварительная нагрузка должна быть между 95 % и 105 % рассчитанной нагрузки.

Устанавливают нагрузку на ноль и сжимают испытуемый образец в поперечном сечении с постоянной скоростью, выбранной по таблице В.1, до тех пор, пока деформация достигнет не менее 0,03di, записывая при этом диаграмму «нагрузка-деформация».

|

Номинальный диаметр dn, мм |

Скорость деформации, мм/мин |

|

100 < dn ≤ 200 |

5 ± 0,25 |

|

200 < dn ≤ 400 |

10 ± 0,5 |

|

400 < dn ≤ 710 |

20 ± 1 |

|

dn > 710 |

0.03di ± 5 % |

Деформацию поперечного сечения оценивают по изменению расстояния между плитами, в случае разногласий, деформацию оценивают по изменению внутреннего диаметра трубы.

Испытывают таким же образом образцы b и с, поворачивая на 45° и 90° соответственно по отношению к маркировочной линии и положению первого образца.

В.2.4.2.4 Обработка результатов

Рассчитывают кольцевую жесткость для каждого образца Sa, Sb или Sc, кН/м2, до трех десятичных знаков по формуле

|

|

(В.3) |

где Fa - нагрузка, соответствующая 3 %-ной деформации испытуемого образца а (b или с), определяемая по диаграмме «нагрузка-деформация», кН;

di - среднеарифметическое значение внутреннего диаметра трех образцов, вычисляемое по формуле (В.1), м;

La - длина испытуемого образца а (b или с), м;

у - деформация, соответствующая 3 %-ной деформации (у/di = 0,03), м.

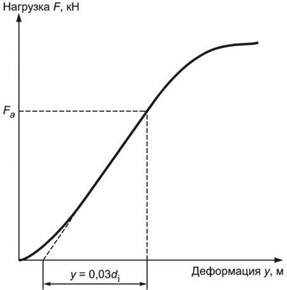

При определении нагрузки, соответствующей 3 %-ной деформации, нулевая точка на диаграмме «нагрузка-деформация» должна находиться на пересечении касательной, проведенной к кривой в начальной точке участка с наибольшим углом наклона с горизонтальной осью (рисунок В.1).

За кольцевую жесткость трубы S принимают среднеарифметическое трех значений кольцевой жесткости Sa, Sb и Sc, рассчитанное до двух десятичных знаков, таким образом получают Sнач.

Рисунок B.l - Кривая «нагрузка-деформация»

В.2.4.3 Испытание на кольцевую гибкость при 30 %-ной деформации образца трубы

В.2.4.3.1 Испытательная машина, соответствующая требованиям В.2.4.2.1.

В.2.4.3.2 Испытание проводят при температуре (23 ± 2) °С на образцах, испытанных по В.2.4.2.

Устанавливают испытуемый образец в нагружающее устройство горизонтально таким образом, чтобы маркировочная линия находилась в контакте с верхней плитой, а центр образца совпадал с точкой приложения нагрузки. Сжимают образец с постоянной скоростью в соответствии с таблицей В.1 до достижения 30 %-ной деформации среднего наружного диаметра dem, определенного по 8.3.3. При этом записывают диаграмму «нагрузка-деформация», фиксируя деформацию, при которой наблюдается первое появление признаков механических разрушений: трещин, расслоений внутренней и наружной стенок, вмятин короблений стенки трубы.

В.2.4.3.3 Если при достижении указанной деформации на образце не обнаружено признаков механических разрушений проводят испытания на определение кольцевой жесткости.

В.2.4.4 Определение кольцевой жесткости после испытания на кольцевую гибкость

После проведения испытания по В.2.4.2 и В.2.4.3 образцы кондиционируют в условиях испытания, соответствующих стандартной атмосфере 23 по ГОСТ 12423, в течение 1 ч.

Затем на образцах определяют кольцевую жесткость Sкон по В.2.4.2.

В.2.4.5 Стойкость к расслоению считают удовлетворительной, если падение кольцевой жесткости после воздействия 30 %-ной деформации сжатия составляет не более 20 %, т.е. Sкон ≥ 0,85Sнач и при этом не обнаружено трещин, расслоений внутренней и наружной стенок, вмятин и короблений стенки трубы.

В.3 Трубы с защитной оболочкой

В.3.1 Размеры

Размеры труб, исключая оболочку, должны соответствовать разделу 4.

В.3.2 Характеристики

Характеристики труб без оболочки, должны соответствовать 5.2.

Оболочка не должна оказывать отрицательного воздействия на трубу и наоборот.

В.3.3 Маркировка

Маркировку наносят на оболочку трубы. Маркировка должна соответствовать 5.3 с дополнительным указанием данных, однозначно отличающих функционально эту трубу при эксплуатации от трубы без защитной оболочки.

Примечание - Допускается на трубах с защитной оболочкой не наносить маркировку на основную трубу.

Защитная оболочка должна быть стойкой к отслаиванию в процессе хранения по 9.2 и монтажа. Оболочка при необходимости должна легко удаляться путем надреза с применением простого инструмента (без повреждения поверхности трубы).

Приложение В (Новая редакция, Изм. № 2).

Приложение Г

(справочное)

Характеристики композиций полиэтилена для изготовления труб и маркировочных полос

Таблица Г.1 Характеристики композиций полиэтилена для изготовления труб и маркировочных полос

|

Наименование показателя |

Значение показателя |

Метод испытания |

||||

|

ПЭ 32 |

ПЭ 63 |

ПЭ 80 |

ПЭ 100 |

|||

|

1 Плотность композиции при 23 °С, кг/м3, не менее |

910 |

930 |

930 |

930 |

По ГОСТ 15139, разделы 4 - 6 |

|

|

2 Показатель текучести расплава, г/10 мин, не менее при: |

По ГОСТ 11645 |

|||||

|

190 °С/2,16 кгс |

0,2 - 0,4 |

- |

- |

- |

||

|

190 °С/5 кгс |

- |

0,3 - 0,7 |

0,3 - 1,2 |

0,1 - 0,5 |

||

|

3 Разброс показателя текучести расплава в пределах партии, %, не более |

±20 |

По ГОСТ 16337, 3.13 и ГОСТ 16338, 5.10 |

||||

|

4 Термостабильность при 200 °С*, мин, не менее |

- |

20 |

По приложению Ж |

|||

|

5 Массовая доля летучих веществ, мг/кг, не более |

- |

350 |

350 |

350 |

По ГОСТ 26359 |

|

|

6 Массовая доля технического углерода (сажи)**, % |

2,0 - 2,5 |

2,00 - 2,75 |

2,0 - 2,5 |

2,0 - 2,5 |

По ГОСТ 26311 |

|

|

7 Распределение технического углерода (сажи) или пигмента: |

||||||

|

7.1 класс |

≤3 |

По нормативным или техническим документам на полиэтилен |

||||

|

тип |

А.1, А.2, А.3 или В |

|||||

|

или 7.2 тип** (для сажи) |

I - II |

По ГОСТ 16337, 3.20.2 и ГОСТ 16338, 5.18 |

||||

|

Характеристики, определяемые на образцах в виде труб |

||||||

|