| Информационная система |  |

Федеральный горный и промышленный надзор России

(Госгортехнадзор России)

ИНСТРУКЦИЯ

ПО ДИАГНОСТИРОВАНИЮ ТЕХНИЧЕСКОГО

СОСТОЯНИЯ

ПОДЗЕМНЫХ СТАЛЬНЫХ ГАЗОПРОВОДОВ

РД 12-411-01

Москва

Государственное унитарное

предприятие

«Научно-технический центр по безопасности в промышленности Госгортехнадзора

России»

2002

Инструкция по диагностированию технического состояния подземных стальных газопроводов разработана Головным научно-исследовательским и проектным институтом по использованию газа в народном хозяйстве ОАО «ГипроНИИгаз», ОАО «Росгазификация» с участием Уральского научно-исследовательского института трубной промышленности ОАО «УралНИТИ», испытательного центра по сертификации трубной промышленности ООО ИЦСТП «Сертицентруба», предприятия независимой экспертизы труб, трубопроводов и сосудов ООО «ТЭСЧМ» и ООО НПЦ «Композит» при Саратовском государственном университете им. Н.Г. Чернышевского.

В разработке приняли участие: B.C. Волков, научный руководитель, канд. техн. наук; В.Н. Беспалов; ГА Гончарова, канд. техн. наук; Г.И. Зубаилов; А.В. Кайро, Е.Н. Кокорев; Л.И. Могилевич, доктор техн. наук; Ю.А. Ослопов; Ю.И. Пашков, доктор техн. наук; В.И. Поляков, канд. хим. наук; Л.К. Самохвалова; И.В. Сессин; В.Л. Сомов, канд. экон. наук; В.В. Тарасов, канд. техн. наук; А.А. Феоктистов; А.Л. Шурайц, канд. техн. наук.

СОДЕРЖАНИЕ

Утверждена

постановлением Госгортехнадзора

России от 09.07.01 № 28

Введена в действие с 15.09.01

постановлением Госгортехнадзора

России от 24.07.01 № 33

ИНСТРУКЦИЯ

ПО ДИАГНОСТИРОВАНИЮ ТЕХНИЧЕСКОГО

СОСТОЯНИЯ ПОДЗЕМНЫХ СТАЛЬНЫХ ГАЗОПРОВОДОВ*

РД 12-411-01

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

_____________

* Документ не подлежит государственной регистрации, поскольку является техническим документом и не содержит новых правовых норм (письмо Министерства юстиции Российской Федерации от 19.07.01 № 07/7289-ЮД).

Настоящая Инструкция по диагностированию технического состояния подземных стальных газопроводов (далее - Инструкция) устанавливает виды и порядок проведения диагностирования, основные критерии оценки технического состояния газопроводов, предусматривает методики расчета остаточного срока службы газопроводов по истечении нормативного срока службы и в других случаях.

Инструкция устанавливает требования по проведению технического диагностирования подземных стальных газопроводов, по которым природный газ по ГОСТ 5542-87 транспортируется с избыточным давлением не более 1,2 МПа и сжиженный углеводородный газ по ГОСТ 20448-90 с избыточным давлением не более 1,6 МПа. К газопроводам, на которые распространяются требования настоящей Инструкции, относятся подземные межпоселковые и распределительные газопроводы и подземная часть вводов, построенные из труб, изготовленных из малоуглеродистых марок сталей.

2. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Газопровод - часть газораспределительной системы, состоящая из трубопровода для транспортировки природного или сжиженных углеводородных газов, за исключением сооружений и устройств, установленных на нем.

Участок газопровода - часть или весь газопровод, построенный по одному проекту и имеющий одинаковые диаметр и толщину стенки труб, марку стали, тип изоляции, метод защиты от коррозии, срок укладки в грунт и ввод в эксплуатацию электрохимической защиты (ЭХЗ).

Авария - разрушение сооружений и (или) технических устройств, применяемых на опасном производственном объекте, неконтролируемый взрыв и (или) выброс опасных веществ.

Техническое диагностирование газопровода (диагностирование) - определение технического состояния газопровода, поиск мест и определение причин отказов (неисправностей), а также прогнозирование его технического состояния.

Техническое состояние газопровода - соответствие одному из видов технического состояния в данный момент времени (исправен, неисправен, работоспособен, неработоспособен), определяемое по сравнению истинных значений параметров газопровода с установленными нормативно-технической документацией.

Базовый шурф - место на участке газопровода, которое предположительно будет находиться в наиболее тяжелых условиях эксплуатации.

Предельное состояние газопровода - состояние газопровода, при котором его дальнейшая эксплуатация недопустима и восстановление его работоспособного состояния невозможно исходя из требований промышленной безопасности либо его дальнейшая эксплуатация и восстановление его работоспособного состояния нецелесообразны исходя из экономических критериев.

Срок службы газопровода - календарная продолжительность эксплуатации от начала эксплуатации газопровода или ее возобновления после ремонта до перехода в предельное состояние.

Остаточный срок службы газопровода - расчетная календарная продолжительность эксплуатации газопровода от момента контроля его технического состояния до перехода в предельное состояние.

Напряженно-деформированное состояние (НДС) газопровода - состояние, при котором в металле труб газопровода возникают внутренние напряжения, вызванные воздействием внешних и внутренних нагрузок и воздействий.

Дефектный (аномальный) участок газопровода - несоответствие участка газопровода установленным нормам, в том числе участок, имеющий коррозионные повреждения, изменение толщины стенки трубы или испытывающий местное повышенное напряжение стенки трубы.

Эксплуатационная организация газораспределительной сети (ГРО) - специализированная организация, осуществляющая эксплуатацию газораспределительной сети и оказывающая услуги, связанные с подачей газа потребителям и их обслуживанием. Эксплуатационной организацией может быть организация - собственник этой сети либо организация, заключившая с организацией - собственником сети договор на ее эксплуатацию.

3. ОБЩИЕ ПОЛОЖЕНИЯ

3.1. Определение технического состояния газопроводов с рабочим давлением газа £ 0,6 МПа и участков этих газопроводов при достижении нормативного срока службы должно осуществляться в соответствии с требованиями ПБ 12-368-00 и других нормативных документов по определению технического состояния, утвержденных в установленном порядке, за исключением газопроводов:

проложенных в грунтах II типа проездочности, чрезмерно и сильнопучинистых грунтах в зоне сезонного промерзания без отсыпки песчаным грунтом, в вечномерзлых фунтах на участках их оттаивания, действующих оползней, территориях, на которых за время эксплуатации зафиксированы землетрясения силой 6 баллов и более или производились горные разработки;

на пересечениях с подводными переходами при меженном горизонте 75 м и более и при меньшей ширине, если по продолжительности подтопления и доступности не представляется возможным восстановить газопровод менее чем за сутки;

при проявлении аномалий в процессе эксплуатации (вспучивание и искривление трубопровода более нормативного, неоднократные продольные и поперечные перемещения, уменьшения до 0,6 м и менее глубины заложения в местах движения транспорта и другие аномалии).

3.2. Остаточный срок службы газопроводов устанавливается организацией, проводившей диагностирование на основе оценки технического состояния, условий эксплуатации, качества работ по восстановлению работоспособного состояния газопровода.

Остаточный срок службы газопроводов, отмеченных в п. 3.1, устанавливается эксплуатационной организацией, но не более 20 лет либо, по выбору заказчика, устанавливается в соответствии с требованиями настоящей Инструкции организацией, проводившей диагностирование.

При наличии выявленных участков коррозии срок службы определяется поверочным расчетом остаточной толщины стенки газопровода.

3.3. Определение технического состояния газопроводов после продления нормативного срока службы должно проводиться в объеме и в сроки, установленные ПБ 12-368-00.

В зависимости от срока службы газопровода, условий его эксплуатации и технического состояния предусмотрены следующие виды диагностирования: плановое и внеочередное.

3.4. Плановое диагностирование осуществляется при достижении нормативного или по истечении продленного по результатам предыдущего диагностирования срока службы газопровода.

3.5. Внеочередное диагностирование проводится в случаях:

перевода газопровода на более высокое давление с подтверждением расчетом возможности такого перевода;

аварий, не связанных с механическим повреждением газопровода при проведении земляных работ;

воздействия неблагоприятных внешних факторов, которые приводят к деформации грунта, выводящей газопровод за пределы нормативного радиуса упругого изгиба (если R < 500D, где D - наружный диаметр газопровода);

после землетрясения силой свыше 6 баллов.

3.6. Для получения информации о динамике изменения характеристик свойств металла и изоляционного покрытия, используемых для расчета остаточного срока службы газопровода, необходимо предусматривать для строящихся газопроводов в местах с наиболее тяжелыми условиями эксплуатации устройство базовых шурфов на стадии строительства, для действующих газопроводов - в процессе диагностирования, в том числе в местах, предусмотренных п. 4.4.3 настоящей Инструкции.

Конкретные места базовых шурфов и их количество следует определять:

для вновь сооружаемых подземных газопроводов - в соответствии со строительными нормами и правилами;

для действующих газопроводов при проведении планового или внеочередного диагностирования и отсутствия базового шурфа - в шурфе или в одном из шурфов, вскрытом (вскрытых) при техническом обследовании, в котором по результатам диагностирования газопровода установлен минимальный срок службы (при нескольких шурфах) в количестве одного базового шурфа на участок газопровода из одной партии труб, независимо от протяженности участка и назначения.

Для вводов газопроводов протяженностью до 200 м предусматривать базовые шурфы не требуется.

Если на действующем участке газопровода базовый шурф отсутствует, а по результатам бесшурфового обследования его технического состояния не требуется вскрытия грунта (шурфового диагностирования), размещение базового шурфа следует предусматривать на одном из самых неблагоприятных участков по условиям эксплуатации и воздействию внешних факторов, в том числе:

в местах, приведенных в п. 4.4.3;

при наличии грунтов с высокой агрессивностью, блуждающих токов и анодных зон;

в местах пересечений с инженерными коммуникациями канальной прокладки;

в местах поворотов газопроводов и выхода их из земли;

при наличии отказов, зафиксированных при предшествующих проверках, обследованиях и авариях.

3.7. В базовых шурфах строительной организацией должны быть определены фактические начальные характеристики газопровода:

для металла труб - временное сопротивление, предел текучести и при толщине стенки 5 мм и более - ударная вязкость, полученные по данным сертификатов заводов-изготовителей или при их отсутствии - по результатам лабораторных испытаний;

для изоляционного покрытия - переходное сопротивление и параметры, характеризующие адгезию.

Указанные характеристики должны быть зафиксированы в строительном, а также в техническом эксплуатационном паспорте газопровода (приложение А).

3.8. Рекомендуется совмещать диагностирование с техническим (приборным) обследованием газопроводов.

При диагностировании могут быть использованы данные технического обследования газопровода, срок проведения которого не превышает один год.

4. ДИАГНОСТИРОВАНИЕ

4.1. Плановое и внеочередное диагностирование производится в два этапа - без вскрытия грунта (бесшурфовое) и шурфовое.

Анализ результатов диагностирования, проводимый ГРО, осуществляется комиссией с оформлением актов (приложения А, Б). Анализ результатов диагностирования, проводимый экспертной организацией, имеющей соответствующую лицензию, осуществляется в порядке, предусмотренном Правилами проведения экспертизы промышленной безопасности (утверждены постановлением Госгортехнадзора России от 06.11.98 № 64, зарегистрированы в Минюсте России 08.12.98, peг. № 1656).

Плановое диагностирование газопровода проводится в последовательности, представленной на рис. 1, а именно:

анализ технической документации (проектной, строительной и эксплуатационной);

разработка программы диагностирования газопровода без вскрытия грунта;

диагностирование без вскрытия грунта;

диагностирование в базовом шурфе;

разработка программы шурфового диагностирования (при необходимости);

диагностирование по программе шурфового диагностирования;

определение технического состояния;

расчет остаточного срока службы, выдача заключения.

4.2. Анализ проектной, строительной и эксплуатационной документации осуществляется путем изучения всех сведений о техническом состоянии газопровода в объеме данных, предусмотренных техническим эксплуатационным паспортом подземного газопровода (приложение А).

В случае несоответствия существующего эксплуатационного технического паспорта по содержанию с паспортом, приведенным в приложении А, он дополняется недостающими формами и данными.

На стадии анализа технической документации прослеживаются динамика изменения защитных свойств изоляционного покрытия, режимы работы устройств электрохимической защиты, характер повреждений и аварий газопровода, выявленные при эксплуатации и в результате плановых приборных обследований.

Результаты анализа обобщаются и оформляются актом (приложение Б).

4.3. Диагностирование без вскрытия грунта.

Программа диагностирования без вскрытия грунта составляется по результатам анализа документации и включает следующие разделы:

выбор технических средств диагностирования из перечня, приведенного в разделе 9 настоящей Инструкции;

проверку на герметичность в соответствии с порядком, предусмотренным подразделом 3.3 ПБ 12-368-00;

проверку эффективности работы электрохимической защиты (в соответствии с ПБ 12-368-00);

проверку состояния изоляции (в соответствии с ПБ 12-368-00), в том числе наличия сквозных повреждений изоляции;

выявление участков газопровода с аномалиями металла труб [при наличии индикатора дефектов и напряжений (ИДН) (приложение В) или другими приборами (техническими устройствами), разрешенными к применению установленным порядком, позволяющими дистанционно выявить места коррозионных или иных повреждений труб, а также участки повышенных напряжений газопровода];

определение коррозионной агрессивности грунта и наличия блуждающих токов на участках с наиболее неблагоприятными условиями по этому показателю, зафиксированных при предшествующих проверках.

По полученным результатам диагностирования без вскрытия составляется акт (приложение Г) и производится шурфовое диагностирование газопровода в базовом шурфе. При необходимости разрабатывается программа закладки дополнительных шурфов (программа шурфового диагностирования).

4.4. Шурфовое диагностирование.

4.4.1. Если на действующем газопроводе отсутствует базовый шурф, место базового шурфа выбирается в одном из мест обнаружения наиболее значительной аномалии металла или сквозного повреждения изоляции и однозначно в случае их совпадения (критерием, подтверждающим наличие мест аномалий металла, для ИДН является всплеск параметров магнитного поля более чем на 20 % по сравнению с фоновым значением).

В случае если на диагностируемом участке газопровода указанных выше отклонений не обнаружено, место базового шурфа выбирается по результатам анализа технической документации с учетом требований п. 3.6.

Основными критериями необходимости разработки программы шурфового диагностирования являются: утечка газа, совпадение показаний приборов проверки состояния изоляции (АНПИ, АНТПИ и др.) с показаниями приборов определения аномалий металла (ИДН и др.), результаты анализа технической документации и совпадение повреждений изоляционного покрытия с местами высокой агрессивности грунта, наличие блуждающих токов.

При отсутствии прибора для обнаружения аномалий в металле труб и указанных выше отклонений, в том числе отказов в период эксплуатации, места шурфования и их количество следует предусматривать в соответствии с ПБ 12-368-00, как при приборном техническом обследовании действующих подземных газопроводов. Срок службы в этом случае принимается по результатам обследования в шурфе, в котором установлен минимальный срок службы трубопровода.

4.4.2. Программа шурфового диагностирования включает:

измерение поляризационного и (или) суммарного потенциала;

определение внешнего вида, толщины и свойств изоляционного покрытия (переходное сопротивление, адгезия);

определение состояния поверхности металла трубы (коррозионные повреждения, вмятины, риски и т.п.);

контроль геометрических размеров трубы (наружный диаметр, толщина стенки) при наличии коррозионных повреждений;

определение вида и размеров дефектов в сварных швах (монтажных и заводских), если они попали в зону шурфа, и при осмотре обнаружены отклонения от нормативных требований;

определение коррозионной агрессивности грунта и наличия блуждающих токов;

определение фактических значений временного сопротивления (sвф), предела текучести (sтф), при толщине стенки 5 мм и более - ударной вязкости* KCU (aнф) металла, параметров НДС в кольцевом направлении.

____________

* Определение ударной вязкости металла является факультативным.

4.4.3. Механические и вязкостные свойства металла и НДС труб, приведенные в п. 4.4.2, следует определять и учитывать при назначении срока службы для газопроводов давлением свыше 0,6 МПа, а также независимо от давления для участков:

проложенных в грунтах II типа просадочности, чрезмерно и сильнопучинистых грунтах в зоне сезонного промерзания без отсыпки песчаным грунтом, вечномерзлых грунтах на участках их оттаивания, действующих оползней, территориях, на которых за время эксплуатации зафиксированы землетрясения силой 6 баллов и более или производились горные разработки;

на пересечениях с подводными переходами при меженном горизонте 75 м и более и при меньшей ширине, если по продолжительности подтопления и доступности не представляется возможным восстановить газопровод менее чем за сутки;

проявления аномалий в процессе эксплуатации (вспучивание и искривление трубопровода более нормативного, неоднократные продольные и поперечные перемещения, уменьшения до 0,6 м и менее глубины заложения в местах движения транспорта и других случаях по решению эксплуатирующей организации).

4.4.4. По результатам шурфового диагностирования:

составляется акт по форме 5 (приложение Д);

при необходимости производится ремонт;

по критериям предельного состояния, приведенным в разделе 5 настоящей Инструкции, производится расчет остаточного срока службы газопровода в соответствии с разделом 6 и приложением Е.

4.5. Внеочередное диагностирование.

ГРО устанавливает:

необходимость внеочередного диагностирования - с учетом требований п. 3.5;

объем работ по внеочередному диагностированию - в зависимости от выбора критериев предельного состояния, по которому определяется остаточный срок службы согласно настоящей Инструкции;

сроки проведения очередного диагностирования - исходя из результатов приборного обследования.

5. ОПРЕДЕЛЕНИЕ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ГАЗОПРОВОДА И РЕКОМЕНДАЦИИ ПО ПОДДЕРЖАНИЮ ЕГО В РАБОТОСПОСОБНОМ СОСТОЯНИИ

Определение технического состояния газопровода проводится путем сравнения фактических значений параметров технического состояния с критическими значениями соответствующих параметров предельного состояния.

5.1. Определение эффективности работы электрохимической защиты (ЭХЗ)

5.1.1. Требования к ЭХЗ и методы контроля определяются разделом 5 «Требования к электрохимической защите и методы контроля» ГОСТ 9.602, ПБ 12-368-00 и Инструкцией по защите городских подземных трубопроводов от электрохимической коррозии.

5.1.2. Оценка состояния ЭХЗ участка газопровода осуществляется по уровню:

защищенности участка газопровода по протяженности;

защищенности участка газопровода по времени.

5.1.3. Защищенность участка газопровода по протяженности определяется как отношение длины участков, имеющих поляризационный или защитный потенциал не менее требуемых значений, определяемых в соответствии с п. 5.1.1 ГОСТ 9.602, к общей длине данного газопровода. При соотношении меньше единицы необходимо проверить работоспособность каждого преобразователя, анодного заземления, протекторов и других средств защиты.

5.1.4. Защищенность участка газопровода по времени определяется как выраженное в процентах отношение суммарного времени нормальной работы в установленном режиме всех средств защиты за время эксплуатации к длительности периода работы в отсутствии необходимого поляризационного или суммарного защитного потенциала к общему времени эксплуатации. Показатель защищенности, являющийся критерием предельного состояния, должен быть не менее 95 %.

5.2. Определение состояния изоляции

5.2.1. Критериями предельного состояния изоляции являются сплошность, сквозные повреждения и значение переходного сопротивления.

5.2.2. Оценка состояния изоляционного покрытия в шурфе включает следующие параметры:

тип, материал изоляции, внешний вид покрытия (наличие, расположение, площадь сквозных повреждений), характер покрытия (бугристость, наличие трещин, толщина по периметру, наличие обертки);

адгезию, величина которой определяется по методикам, предусмотренным приложением Б ГОСТ Р 51164-98;

величину переходного сопротивления.

Одновременно определяется удельное электрическое сопротивление грунта в месте расположения шурфа.

5.2.3. Величина переходного сопротивления R определяется по методу, приведенному в приложении Ж, или с помощью мегомметра, например, типа М1101М или другого типа с килоомной шкалой и напряжением 100 В.

5.2.4. Состояние изоляционного покрытия оценивается по фактическому переходному сопротивлению Rф в сравнении с критическим (предельным) RK значением конечного переходного сопротивления труба-грунт. Критическое (предельное) переходное сопротивление на диагностируемом участке газопровода вычисляется решением трансцендентного уравнения

где rг - удельное электрическое сопротивление грунта, Ом×м;

D - наружный диаметр трубопровода, м;

Н - глубина от поверхности земли до верхней образующей трубопровода, м;

h - толщина стенки трубы, м.

Решать уравнение следует методом подбора значения Rк, обеспечивающего равенство левой и правой частей уравнения с точностью 0,5.

Если фактическое значение переходного сопротивления меньше критического (Rф < Rк), делается вывод о полной деградации изоляционного покрытия на данном участке газопровода.

Если 2Rк ³ Rф ³ Rк, то покрытие находится на пределе защитных свойств. Если Rф > 2Rк и имеется только пассивная защита газопровода, то рассчитывается остаточный срок службы изоляционного покрытия в соответствии с п. 6.1.

При определении изоляционного покрытия на участке газопровода, как полностью деградировавшего или находящегося на пределе защитных свойств, в случае экономической целесообразности назначается корректировка режимов работы действующих установок ЭХЗ, а при недостаточности принимаемых мер - обустройство на газопроводе дополнительных пассивных и активных средств ЭХЗ.

При экономической нецелесообразности дополнительных защитных мероприятий назначаются мероприятия по защите локальных зон и остаточный срок службы газопровода рассчитывается с учетом прогнозируемого уменьшения толщины стенки труб в результате коррозии, исключая защитные свойства изоляции.

5.3. Определение степени коррозионных повреждений металла

Критериями предельного состояния трубы являются сквозное коррозионное повреждение или остаточная толщина стенки трубы, которая не позволяет дальнейшую эксплуатацию газопровода из условий обеспечения прочности.

Влияние коррозионного износа на величину остаточного срока службы труб газопровода определяется расчетом в соответствии с пп. 6.6, 6.7 настоящей Инструкции.

По результатам расчета определяется возможность дальнейшей эксплуатации газопровода как без проведения ремонта, так и при условии проведения ремонта методом абразивной зачистки (приложение 3) или другими допустимыми методами ремонта, в том числе врезкой «катушки».

5.4. Определение качества сварных стыков

5.4.1. Если в процессе эксплуатации утечек через сварные стыки или их разрывы не отмечалось, то стыки признаются годными и их проверка не производится.

5.4.2. Если сварной стык попал в зону шурфа и в процессе эксплуатации были выявлены повреждения в стыковом (строительном) или заводском (продольном или спиральном) сварном шве, а также выявлено, что их внешний вид не соответствует требованиям нормативных документов, сварное соединение подлежит проверке методами неразрушающего контроля в соответствии с установленными нормами.

5.5. Определение физико-механических свойств металла труб

При длительной эксплуатации газопровода происходят деградационные изменения свойств металла труб, в том числе:

снижение пластичности, выраженной в сближении величин предела текучести sт и временного сопротивления sв;

снижение ударной вязкости ан (KCU).

Допустимые значения перечисленных критериев, приведенных к температуре 20 °С, для труб из малоуглеродистой стали должны быть в пределах:

sтф/sвф £ 0,9;

анф(KCU)20.°С ³ 30 Дж/см2.

Фактические значения физико-механических свойств металла определяются:

sтф, sвф - согласно ГОСТ 10006 и, как исключение, путем пересчета значений твердости, полученных с помощью переносного твердомера или коэрцитиметра по методикам, предусмотренным паспортом соответствующего прибора и приложением К настоящей Инструкции;

анф(KCU) (ударная вязкость фактическая) - приборным неразрушающим методом согласно приложению И настоящей Инструкции или разрушающим методом согласно ГОСТ 9454;

sкцф (кольцевое напряжение фактическое) - приборным неразрушающим методом согласно приложению И настоящей Инструкции или расчетом по формуле (13) настоящей Инструкции.

Предельно допустимые значения фактических кольцевых напряжений (sкцф) в стенке газопровода должны быть не более 0,75sт.

При достижении любого из перечисленных критериев своего предельного значения участок газопровода назначается на перекладку.

6. РАСЧЕТ ОСТАТОЧНОГО СРОКА СЛУЖБЫ ГАЗОПРОВОДА

6.1. Расчет остаточного срока службы изоляционного покрытия по переходному сопротивлению (tост, год) проводится по формуле

где a - постоянная времени старения (год-1), рассчитываемая по формуле

где Rо - переходное сопротивление изоляционного покрытия на законченном строительством участке газопровода. Берется реально измеренное Rо значение для данного участка либо принимается по табл. 1;

tф - фактическое время эксплуатации газопровода до начала диагностирования, год.

Пример расчета остаточного срока службы изоляционного покрытия приведен в приложении Е.

6.2. За остаточный срок службы газопровода принимается минимальное значение из остаточных сроков службы, рассчитанных по каждому из следующих параметров по соответствующим пунктам настоящей Инструкции:

пластичности металла труб (п. 6.4);

ударной вязкости металла (п. 6.5);

НДС при наличии фронтальной коррозии (п. 6.6);

локальному НДС в местах коррозионных язв (питтингов) (п. 6.7).

Таблица 1

Переходное сопротивление изоляционного покрытия Rо на законченном строительством участке газопровода

|

Переходное сопротивление, Ом×м2 |

|

|

Битумные мастики |

5×104 |

|

Полимерные рулонные материалы |

105 |

|

Полиэтилен экструдированный |

3×105 |

|

Стеклоэмаль |

103 |

При ремонте или замене (вырезке) пораженного язвенной или фронтальной коррозией участка расчет остаточного срока службы металла труб по пп. 6.6, 6.7 для этого участка не производится, а определение остаточного срока службы производится по другим параметрам (пп. 6.4, 6.5).

Результаты расчета остаточного срока службы по настоящей Инструкции достоверны при рабочем давлении газа, создающем напряжения в стенке трубы не более 0,3sв.

6.3. Определение физико-механических свойств металла приведено для условий: температура 20 °С, избыточное давление для природного газа - 1,2 МПа, для паров СУГ - 1,6 МПа. Другие условия эксплуатации газопровода учитываются применением соответствующих поправочных коэффициентов k1, k2, К3, К4 в формулах (4), (10).

Исходные механические характеристики металла труб в начале эксплуатации (st0, sв0, aн0) принимаются по исполнительной документации на газопровод (данные базового шурфа или сертификата качества) и, как исключение, при отсутствии их - по минимальным значениям механических характеристик стальных труб, приведенным в табл. 2, в которой для упрощения расчетов марки сталей всех степеней раскисления объединены в две группы по близости механических свойств.

6.4. Расчет остаточного срока службы газопровода по изменению пластичности металла.

Снижение пластичности металла труб в результате старения, т.е. зависимость основных механических характеристик (sв, sт) от времени эксплуатации газопровода, можно представить в виде функции, значения которой определяются по формуле

где a, b, с, е - параметры, отражающие процесс старения, значения которых приведены в табл. 3;

k1 и k2 - поправочные коэффициенты условий эксплуатации.

Таблица 2

Минимальные значения механических характеристик стальных труб (средние по маркам стали)

|

Марка стали |

Минимальные нормативные механические характеристики |

|||

|

Предел текучести sТ0, МПа |

Временное сопротивление sв0, МПа |

Ударная вязкость ан0 (KCU), Дж/см2 |

||

|

А |

216 |

362 |

78,4 |

|

|

Б |

196 |

314 |

78,4 |

|

Значения коэффициентов k1 и k2 для расчета пластичности при эксплуатации газопровода в условиях, отличных от базовых, вычисляются по формулам:

при изменении данных по температуре

k1 = (aтТф + bт + стt)DТ, (5)

при изменении данных по давлению

k2 = 0,000625tDP, (6)

где DТ, °С и DР, МПа - разность среднегодовой температуры грунта Тф на уровне заложения газопровода и действующего давления Рф от базовых значений (20 °С и 1,2 МПа): DТ = Тф - 20 °С; DР = Рф - 1,2;

aТ, bТ, сТ - параметры, учитывающие влияние изменения температуры на пластичность, принимаются по табл. 3.

Определение остаточного срока службы, представленное на рис. Е.1 и Е.2 приложения Е, производится путем построения при помощи ПЭВМ графика функции y, формула (4), с интервалом точности (+10 %) в виде двух кривых: y и y1 - верхней границы 10 %-ного интервала точности кривой y в координатах «sт/sв - время» и двух прямых, построенных в тех же координатах, параллельных оси абсцисс: sт/sв = 0,9 и sт/sв = sтф/sвф. Значения sтф и sвф получены по данным шурфового контроля согласно п. 5.5 в ходе диагностирования.

Таблица 3

Параметры для расчета фактических механических свойств металла по пластичности

|

Величина для стали |

||

|

Группа А |

Группа Б |

|

|

a |

0,4779 |

0,56251 |

|

b |

0,0046703 |

0,005922 |

|

с |

0,222073 |

0,237626 |

|

е |

0,019853 |

0,019036 |

|

aT |

0,00000783 |

-0,00000787 |

|

bT |

0,000325 |

0,000365 |

|

СT |

-0,0000105 |

-0,0000121 |

Примечание. Параметры таблицы определяются на основе имеющихся экспериментальных данных путем их аппроксимации и в соответствии с критерием подобия процессов деформирования и разрушения металлов одной группы и постоянно уточняются при получении новых данных.

Примеры расчета остаточного срока службы по изменению пластичности металла приведены в приложении Е.

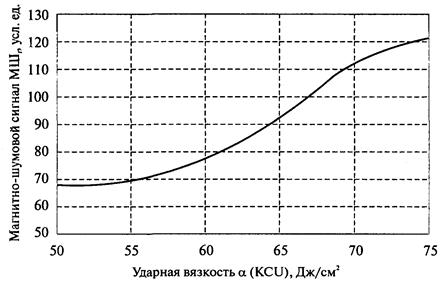

6.5. Расчет остаточного срока службы газопровода по изменению ударной вязкости металла.

Снижение трещиностойкости (ударной вязкости) металла труб в результате старения, т.е. зависимость ударной вязкости ан от времени эксплуатации газопровода можно представить в виде

где g, h, m, t, l, b - параметры, отражающие процесс старения относительно исходного значения ударной вязкости aн0, приведены в табл. 4.

Исходное значение ударной вязкости ан0 выбирается по данным базового шурфа или по табл. 2.

При эксплуатации газопровода в условиях, отличных от базовых, расчетные значения ударной вязкости изменяются на величину поправочных коэффициентов К3 и К4, которые определяются по формулам:

при отличии температуры Тф от базовой (Тф ¹ 20 °C)

К3 = (nТТф + mT + uTtф)DТ (8)

и при отличии давления от базового Р ¹ 1,2 МПа (для СУГ - 1,6 МПа)

К4 = -0,08867tфDР, (9)

где nТ, mT, uT - параметры, учитывающие влияние изменения температуры на ударную вязкость (приведены в табл. 4).

И тогда анф = ан0 + К3 + К4, (10)

где анф - фактическая величина ударной вязкости материала в точке замера, Дж/см2.

Определение остаточного срока службы, представленное на рис. Е.3 и Е.4 приложения Е, производится путем построения при помощи ПЭВМ графика функции ан, формула (7), с интервалом точности (-10 %) в виде двух кривых: ан, формула (7), и а1 - нижней границы 10 %-ного интервала точности кривой ан в координатах «ударная вязкость - время» и двух прямых, построенных в тех же координатах, параллельных оси абсцисс: ан = 30 Дж/см2; ан = анф. Значение анф получено по данным шурфового контроля согласно п. 6.5 в ходе диагностирования.

Пусть tкр - абсцисса точки пересечения кривой а1 с прямой ан = 30 Дж/см2. Определяем точку пересечения прямых t = tф и ан = анф. В случае, когда указанная точка попадает в интервал точности функции по формуле (7) или в область над кривой ан, разность tкр - tф дает искомую величину остаточного срока службы tост = tкр - tф. Если же полученная точка окажется за пределами интервала точности (в области под кривой а1), следует уточнить параметры табл. 4, используемых в функции формулы (7) или вместо tф использовать для расчета условно-фактическое время эксплуатации газопровода tуф, равное абсциссе точки пересечения кривой a1 с прямой ан = анф. В этом случае tост = tкр - tуф.

Таблица 4

Параметры, необходимые для определения ударной вязкости

|

Группа А |

Группа Б |

|

|

g |

-0,002932ан0 |

-0,0046572ан0 |

|

h |

0,0127966ан0 |

0,0423572ан0 |

|

t |

-0,020738ан0 |

-0,0623067ан0 |

|

m |

1,025088ан0 |

0,9989ан0 |

|

l |

0,0001435ан0 |

0,001612ан0 |

|

b |

0,0000000056ан0 |

0,0000000053ан0 |

|

nT |

0,015 |

-0,015 |

|

uT |

0,0121 |

0,0057 |

|

mT |

-0,9 |

-1 |

Примечание. Параметры таблицы определяются на основе имеющихся экспериментальных данных путем их аппроксимации и в соответствии с критерием подобия процессов деформирования и разрушения металлов одной группы и постоянно уточняются при получении новых данных.

Пример расчета остаточного срока службы по изменению ударной вязкости металла приведен в приложении Е.

Остаточный срок службы tост с учетом сплошной коррозии и действующих напряжений имеет вид

где to - максимальное время до разрушения ненапряженного элемента конструкции (газопровода) в годах, определяемое по формуле

sкцф - фактически действующие кольцевые напряжения, МПа, с учетом утонения стенки трубы при сплошной коррозии вычисляются по формуле

(здесь D - наружный диаметр газопровода, мм);

sкцо - начальное кольцевое напряжение, МПа, определяемое по формуле

(здесь hо - толщина стенки трубы в начале эксплуатации, мм);

Vк - средняя скорость коррозии, мм/год, определяемая по формуле

(здесь hT - толщина стенки трубы в зоне наибольших повреждений (дефекта), мм);

sкцp - допускаемое рабочее кольцевое напряжение, МПа;

Кп - константа рабочей среды, МПа-1, определяемая по формуле

![]() (16)

(16)

(здесь V - мольный объем стали, равный 7,0 см3/моль;

R - универсальная газовая постоянная, равная 8,31 Дж/(моль×К);

Т - температура Тф (К), при 20 °С = 293 К).

Пример расчета остаточного срока службы при действии фронтальной коррозии приведен в приложении Е.

Повреждения труб в виде коррозионных язв (питтингов) приводят к неравномерному распределению напряжений в стенке газопровода, увеличивая их в местах наиболее глубоких повреждений.

Остаточный срок службы с учетом язвенной (питтинговой) коррозии и действующих напряжений определяется по формуле

где hдеф - критическая глубина дефекта при действующем уровне напряжений, мм;

hгр - глубина дефекта в зоне максимальных повреждений, мм;

Vк1 - скорость коррозии, вычисляемая по формуле (15) и скорости роста дефекта в плоскости трубы Vд = di/tф.

![]() ; (18)

; (18)

где di - наибольший размер коррозионной язвы по верхней кромке, мм;

smах = 0,75sТ.

Пример расчета остаточного срока службы при наличии язвенной (питтинговой) коррозии приведен в приложении Е.

7. АНАЛИЗ РЕЗУЛЬТАТОВ ДИАГНОСТИРОВАНИЯ ГАЗОПРОВОДА

Цель анализа результатов диагностирования - установление текущего состояния газопровода, уровня повреждений, напряженного состояния и остаточного срока службы газопровода. Остаточный срок службы принимается наименьшим из полученных по расчетам, приведенным в пп. 6.4-6.7.

8. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ДИАГНОСТИРОВАНИЯ ГАЗОПРОВОДА

8.1. На выполненные работы по диагностированию технического состояния газопровода организация, их проводящая, составляет первичную документацию (акты, заключения, протоколы, таблицы, фотографии и др.), где отражаются все недостатки, обнаруженные повреждения и дефекты.

На основании первичной документации о результатах диагностирования, выполнения расчетов и при необходимости ремонта газопровода составляется отчет.

8.2. Отчет состоит из следующих разделов:

введение - краткая постановка задач;

основные сведения о диагностируемом газопроводе (конструкция, технология строительства, рабочие параметры эксплуатации, материал труб и изоляционного покрытия, оборудование ЭХЗ, грунтовые условия, сведения об эксплуатации, ремонте);

результаты анализа технической документации;

выводы и рекомендации по результатам предыдущих плановых обследований и диагностирования;

результаты текущего технического диагностирования;

специфические особенности эксплуатации (если таковые имели место);

результаты внеочередного диагностирования (если таковые проводились);

расчет остаточного срока службы;

заключение;

выводы и рекомендации с указанием причин, послуживших основанием для проведения или не проведения ремонта или реконструкции газопровода, а также указания о технических и организационных мероприятиях, необходимых для обеспечения дальнейшей безопасной эксплуатации.

8.3. Отчет (заключение по результатам диагностирования) оформляется установленным порядком и прикладывается к техническому эксплуатационному паспорту подземного газопровода (приложение А).

9. ПЕРЕЧЕНЬ РЕКОМЕНДУЕМОГО ПРИБОРНОГО ОСНАЩЕНИЯ ДЛЯ ДИАГНОСТИРОВАНИЯ ПОДЗЕМНЫХ ГАЗОПРОВОДОВ

9.1. Диагностирование с поверхности земли (без вскрытия) осуществляется следующим оборудованием.

Определители утечки газа:

а) ЛОУГ (передвижная лаборатория);

б) Вариотик;

в) ГИВ-М.

Измерители потенциалов электрохимической защиты:

а) Мультиметр 43313 ЭВ 2234;

б) АИП;

в) ПКИ-2 (измерительный комплекс).

Проверка сплошности изоляционного покрытия на засыпанных участках газопровода:

а) АНПИ;

б) КАОДИ;

в) ИПИ-95;

г) ТИЕТИ-03;

д) ИПИТ-2;

е) «Поиск-2»;

ж) АНТПИ (У);

з) C-Scan;

и) ТИСПИ.

Определитель участков дефектов и напряжений:

а) ИДН.

9.2. Контактное (шурфовое) диагностирование на вскрытом участке (очищенном от грунта) осуществляется следующим оборудованием.

Измерение коррозионной агрессивности грунта:

а) ИКАГ;

б) АКГК.

Определение толщины и адгезии изоляции:

а) АР-2;

б) СМ-1;

в) УКТ-2;

г) ИА-1;

д) УКАП-1-100;

е) АМЦ2-20.

Контроль глубины коррозии (остаточной толщины стенки трубы):

а) УТ-93П;

б) УТ-65М;

в) «Кварц».

Определение дефектов металла труб:

а) Уд-2-12.

Определение мест концентрации напряжений:

а) ИКН-1М;

б) ИКН-1М-4.

Контроль качества сварных стыков:

а) ИКН-1М;

б) ИКН-1М-4;

в) МИРА 2Д.

Измерение механических свойств и напряженно-деформированного состояния металла трубы:

а) твердомеры переносные:

1) Темп-2;

2) ИТ50;

3) ДИТ-02;

4) EQVOTIP;

5) Коэрцитиметр (Структуроскоп КРМ-ЦК-2 и др.);

б) измерители НДС:

1) ПИОН-01;

2) «Stresscan-50»;

3) «Уралец».

9.3. Внутритрубное диагностирование:

1) УКТ-1.

9.4. Допускается использование другого диагностического оборудования и приборов, назначение и технические характеристики которых обеспечивают достоверность результатов.

10. НОРМАТИВНЫЕ ССЫЛКИ

В настоящем документе использованы ссылки на следующие нормативные документы.

ГОСТ 9.602-89. Сооружения подземные. Общие требования к защите от коррозии.

ГОСТ 27.002-89. Надежность в технике. Основные понятия. Термины и определения.

ГОСТ 380-94. Сталь углеродистая обыкновенного качества.

ГОСТ 1050-88. Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия.

ГОСТ Р 51164-98. Трубопроводы стальные магистральные. Общие требования к защите от коррозии.

ГОСТ 9454-78. Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах.

ГОСТ 10006-80. Трубы металлические. Методы испытания на растяжение.

ГОСТ 5542-87. Газы горючие природные для промышленного и коммунально-бытового назначения. Технические условия.

ГОСТ 20448-90. Газы углеводородные сжиженные топливные для коммунально-бытового потребления. Технические условия.

ГОСТ 25100-95. Грунты. Классификация.

Правила безопасности в газовом хозяйстве (ПБ 12-368-00), утверждены постановлением Госгортехнадзора России от 26.05.00 № 27, прошли юридическую экспертизу Минюста России (письмо от 30.06.00 № 5165-ЭР).

Правила проведения экспертизы промышленной безопасности, утверждены постановлением Госгортехнадзора России от 06.11.98 № 64, зарегистрированы в Минюсте России 08.12.98, рег. № 1656.

Приложение А

Технический

эксплуатационный паспорт подземного газопровода

(примерная форма)

А.1. Общие положения

А.1.1. Технический эксплуатационный паспорт газопровода (далее - паспорт) является документом, отражающим текущее техническое состояние газопровода, и включает основные сведения из проектной, исполнительной и эксплуатационной документации на газопровод.

А.1.2. Ведение паспорта осуществляется эксплуатирующими газопровод организациями. Специалисты предприятий подземметаллозащиты и других специализированных организаций по результатам проводимых ими обследований представляют необходимые сведения для включения их в паспорт.

А.2. Организационно-технические мероприятия для ведения паспорта

А.2.1. Для обеспечения работ по ведению паспорта проводятся следующие мероприятия:

назначение лиц из числа компетентных сотрудников ГРО, ответственных за ведение эксплуатационной документации, подготовку измерительной аппаратуры, инструмента, а также непосредственно за проведение плановых приборных обследований;

сбор и классификация данных по проведенным за время эксплуатации приборным обследованиям и ремонтам;

осуществление замеров паспортизируемых данных в процессе эксплуатации;

определение места базового шурфа с обозначением его на карте-схеме;

обработка результатов и оформление соответствующих протоколов и актов.

А.2.2. Ведение паспорта осуществляется с момента пуска газопровода в эксплуатацию и в течение всего периода его работы.

А.3. Перечень документов, входящих в паспорт

акт приемки в эксплуатацию;

эксплуатационный паспорт системы ЭХЗ;

техническая документация (сертификаты, паспорта и пр.) на оборудование и материалы;

строительная (исполнительная) документация на вновь сооружаемые искусственные преграды и коммуникации, прокладываемые параллельно или пересекающие газопровод с указанием степени их влияния;

протоколы измерений и акты технического состояния.

трасса прохождения газопровода со сквозным делением протяженности в метрах, начиная от начала газопровода до его конца, с привязкой всех существующих пикетов к расстоянию от начала трассы и указанием мест базовых шурфов;

места расположения всех сооружений на газопроводе, включая колодцы, запорную арматуру, станции катодной защиты, контрольно-измерительные пункты, отводы и врезки с указанием расстояния (в метрах) от ближайшего пикета;

места пересечения газопровода со всеми коммуникациями, а также с естественными и искусственными преградами;

места проведения ремонтных и других работ, места аварий и повреждений.

А.4. Контроль параметров во время эксплуатации

При эксплуатации в соответствии с требованиями действующих нормативных документов контролируются следующие технические показатели:

герметичность газопровода - с помощью штатных газоанализаторов (газоиндикаторов);

состояние изоляционного покрытия - методом проверки на контакт с грунтом и измерением электрического переходного сопротивления (приборы типа АНТПИ, C-Scan, «Поиск-2» и др.);

состояние средств защиты от коррозии;

эффективность работы системы ЭХЗ - в соответствии с ГОСТ 9.602.

А.5. Контроль параметров во время проведения ремонтных работ

А.5.1. При выполнении ремонтных работ на газопроводе, связанных со вскрытием грунта по причине повреждения изоляционного покрытия, по методикам, предусмотренным настоящей Инструкцией, определяются:

фактическое значение переходного электрического сопротивления и адгезия изоляционного покрытия;

величина коррозионного износа (при его наличии);

остаточная толщина стенки в местах коррозионных повреждений;

качество сварных стыков (при наличии в зоне шурфа) физическими методами;

механические свойства и НДС в местах коррозионных повреждений.

А.6. Оформление технического паспорта

А.6.1. Паспорт газопровода оформляется по форме 1 с приложением документов, оговоренных в пп. А.3.1 и А.3.2, актов и протоколов плановых приборных обследований и ремонтных работ, а также актов, протоколов и заключений по оценке технического состояния в соответствии с настоящей Инструкцией.

А.6.2. Допускается возможность хранения паспортных данных в электронном виде и обработка при помощи компьютерных программ, учитывающих требования настоящей Инструкции. Распечатка данных должна соответствовать форме 1.

А.6.3. Для более углубленного определения технического состояния газопровода и его остаточного срока службы в более сложных, например особых грунтовых и пр., условиях допускается включение в форму 1 других дополнительных параметров и данных.

А.6.4. Оформленный паспорт утверждается главным инженером ГРО.

|

Технический эксплуатационный паспорт газопровода (для вновь строящихся газопроводов) Эксплуатационная организация (владелец) ___________________________________ Место прокладки газопровода ______________________________________________ Назначение газопровода ___________________________________________________ Протяженность _________________ м, давление расчетное ________________ МПа, рабочее ________________ МПа Проект № _______ от /_____/ ______________/ 19 ___ г. разработан ______________ Проект системы ЭХЗ № ____________ от /_____/ _____________________/ 19 ___ г. разработан ______________________ Способ ______________________ на участке от _________ до ________ м прокладки ______________________ на участке от _________ до ________ м газопровода ______________________ на участке от _________ до ________ м (подземный, ______________________ на участке от _________ до ________ м наземный, ______________________ на участке от _________ до ________ м надземный, подводный) Диаметр ______________________ мм на участке от _______ до _______ м и толщина ______________________ мм на участке от _______ до _______ м стенки труб ______________________ мм на участке от _______ до _______ м газопровода ______________________ мм на участке от _______ до _______ м (DH ´ hо) ______________________ мм на участке от _______ до _______ м Дата /____/ _____________/ 19 __ г. на участке от _______ до ______ м завершения /____/ _____________/ 19 __ г. на участке от _______ до ______ м строительства /____/ _____________/ 19 __ г. на участке от _______ до ______ м /____/ _____________/ 19 __ г. на участке от _______ до ______ м /____/ _____________/ 19 __ г. на участке от _______ до ______ м Дата пуска /____/ _____________/ 19 __ г. на участке от _______ до ______ м системы ЭХЗ /____/ _____________/ 19 __ г. на участке от _______ до ______ м /____/ _____________/ 19 __ г. на участке от _______ до ______ м /____/ _____________/ 19 __ г. на участке от _______ до ______ м /____/ _____________/ 19 __ г. на участке от _______ до ______ м Оборудование газопровода

Примечание. В графе «Тип установки» указать: в колодце, в помещении, на открытом воздухе, подземно. Пересечение и параллельная прокладка с естественными преградами

Примечание. В графе «Тип прокладки» указать, как проложен газопровод - на опорах, переходах, конструкцию пригруза и т.д. Пересечение и параллельная прокладка с искусственными преградами и коммуникациями

Примечания: 1. В графе «Расположение по карте-схеме» в случае пересечения с коммуникацией заполняется только столбец «До», в случае параллельной прокладки - столбец «От» и «До». 2. В графе «Условия прокладки» указать, как проложен газопровод - в футляре, кожухе, на опорах и т.д. Характеристики труб

Примечания: 1. В графе «Участок газопровода» для ответвления заполняется только столбец «От». 2. В графах «Химический состав» и «Механические свойства» для базового шурфа указать реально измеренные значения, место шурфа отмечается записью в графе «Участок газопровода», столбец «До». Характеристики грунта на уровне заложения

Примечания: 1. В графе «Класс и разновидность грунта по ГОСТ 25100-95» в случае, если грунт подстилающего слоя отличается от основного грунта трассы, следует указать и его характеристики. 2. В графе «Источник аномалий» указать характер их возникновения - электрифицированный транспорт, подъем фунтовых вод, сезонное промерзание, сейсмическая активность, подрабатываемая территория. 3. В графе «Особые условия» указать величину блуждающих токов, максимальный прогнозируемый уровень грунтовых вод, глубину промерзания, степень пучинистости (просадочности, набухаемости). Характеристика изоляционного покрытия

Примечания: 1. В графе «Тип, структура и материалы» указать послойно использованные материалы. 2. Если при заполнении таблицы показатели адгезии и прочности при ударе будут иметь другую размерность, то ее указать особо. 3. В графе «Место изоляции» указать: стыковой шов или металл трубы. 4. Для базового шурфа указать реально измеренные значения. Характеристика системы электрохимической защиты

Примечания: 1. При вводе пассивных устройств электрозащиты (протекторов) в графе «Дата измерения величины защитного потенциала» эта дата отмечается обязательно. 2. В графе «Величина защитного потенциала» указываются измеренные значения поляризационного или суммарного потенциала (jn или jS) во всех контрольно-измерительных пунктах участка защиты. Сведения о выполнении ремонтных и профилактических работ

Примечание. Для плановых работ в графе «Способ обнаружения» указать наименование работы. Графа «Вид повреждения» в этом случае не заполняется. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Приложение Б

Анализ технической (проектной, исполнительной и эксплуатационной) документации стальных подземных газопроводов

Б.1. Общие положения

Целью анализа проектной, исполнительной и эксплуатационной документации является изучение технического состояния стального подземного газопровода.

По результатам анализа документации определяется перечень недостающей информации и объем работ для технического диагностирования газопровода без вскрытия.

Анализ проводится с использованием карты - схемы газопровода, содержащей следующие сведения:

трассу прохождения газопровода со сквозным делением протяженности в метрах, начиная от начала с привязкой всех пикетов (ПК) к расстоянию от начала трассы. Погрешность нанесения на карту-схему условных обозначений не должна превышать 3 м для межпоселковых и 1 м для внутрипоселковых газопроводов;

расположение всех сооружений на газопроводе, включая контрольно-измерительные пункты, колодцы, запорную арматуру,

станции катодной защиты, отводы и врезки;

места параллельной прокладки и пересечения со всеми коммуникациями, а также с естественными и искусственными преградами;

места проведения ремонтных работ.

Б.2. Перечень документов, подлежащих анализу

Б.2.1. Анализу подлежит проектная и техническая документация, имеющаяся на газопровод, в том числе:

рабочий проект газопровода; строительный паспорт газопровода;

эксплуатационный паспорт газопровода;

рабочий проект системы ЭХЗ;

эксплуатационный паспорт системы ЭХЗ;

акты и протоколы предшествующих приборных обследований, аварий, диагностирований и т.п.

Б.2.2. При анализе учитываются обязательные требования действующих нормативных документов, в том числе:

ГОСТ 9.602. Сооружения подземные. Общие требования к защите от коррозии;

СНиП 2.04.08-87*. Газоснабжение. Нормы проектирования;

СНиП 2.04.12-86. Расчет на прочность стальных газопроводов;

СНиП 3.05.02-88. Газоснабжение;

Правила безопасности в газовом хозяйстве (ПБ 12-368-00).

Б.3. Основные характеристики анализа

Б.3.1. Характеристики газопровода:

введения о месте прокладки газопровода должны включать указания о начальном и конечном пунктах, сфере обслуживания (межпоселковый, поселковый и т.д.) и назначении газопровода;

диаметр газопровода по условному проходу (в случае если газопровод построен из труб разного диаметра, то в анализе должны предусматриваться участки каждого диаметра в отдельности, за исключением случаев, когда используются трубы одного и того же условного прохода, например, 159 и 168 мм, 57 и 60 мм);

общая протяженность газопровода и отдельно по участкам, если используются трубы разного диаметра;

рабочее давление газопровода расчетное и фактическое на момент обследования;

датa пуска в эксплуатацию.

Б.3.2. Характеристики трассы:

места параллельной прокладки и пересечений с естественными (реки, овраги, ручьи и т.д.) и искусственными (мосты, тоннели, автомобильные и железные дороги) преградами;

места параллельной прокладки и пересечений с коммуникациями всех типов с указанием пересечений, учтенных при проектировании, и пересечений, произведенных во время работы газопровода;

врезки в газопровод (с указанием диаметра и даты врезки);

наличие пригрузов, футляров, колодцев и других сооружений на газопроводе с привязкой к проектным отметкам;

глубина заложения газопровода проектная и фактическая (в случае если глубина заложения не является постоянной, указывается ее минимальное и максимальное значение с привязкой участков к проектным отметкам).

Б.3.3. Характеристики труб:

наружный диаметр и толщина стенки труб (в случае когда при строительстве использовались трубы с различной толщиной стенки, учитываются все толщины при возможности с привязкой к конкретным участкам трассы газопровода);

нормативный документ на трубы (стандарт, технические условия). В случае когда при строительстве использовались трубы, изготовленные по разным нормативным документам, учитываются трубы по всем нормативным документам при возможности с привязкой к конкретным участкам трассы газопровода);

сертификационные данные на трубы (марка стали, при возможности с указанием механических свойств и химического состава).

Б.3.4. Характеристики грунта:

тип грунта (грунтов, в случае если грунты по трассе имеют разный состав);

наличие подстилающего слоя, отличного от основного грунта в траншее газопровода;

наличие грунта засыпки (присыпки) газопровода, отличного от основного грунта;

удельное электрическое сопротивление грунта по трассе газопровода;

удельное электрическое сопротивление грунта засыпки газопровода;

разность потенциалов между газопроводом и землей на всех этапах эксплуатации по всем как защищенным, так и не защищенным участкам газопровода;

наличие участков с пучинистыми, просадочными, набухающими и другими грунтами и участков, проходящих по карстовым и подрабатываемым территориям;

наличие участков с высоким уровнем грунтовых вод с указанием максимального, минимального и среднегодового уровня относительно оси газопровода.

Б.3.5. Характеристики изоляционного покрытия:

тип изоляции труб и сварных стыков; если при строительстве на разных участках применялись разные типы изоляции, их следует указать с разбивкой по участкам;

марки применяемых изоляционных материалов, использованных как при строительстве, так и при ремонте газопровода;

переходное электрическое сопротивление и напряжение пробоя изоляционного покрытия (указываются как данные на момент строительства, так и данные последующих замеров, произведенных в случае ремонта);

механическая прочность покрытия (величина адгезии, сопротивление сдвигу и т.д.).

Б.3.6. Характеристики системы электрохимической защиты:

тип примененных установок катодной защиты с указанием проектных отметок мест установки;

поляризационные потенциалы между участками газопровода и землей с указанием значений на момент пуска и последних замеров;

защитные потенциалы между участками газопровода и землей с указанием значений на момент пуска и последних замеров (для газопроводов, защищенных ЭХЗ).

Б.3.7. Характеристики ремонтных работ:

сведения о всех ремонтных работах на газопроводе с указанием вида повреждения, его расположения на схеме газопровода и методов ремонта;

сведения о внесении изменений в систему ЭХЗ в течение всего срока эксплуатации и ремонтных работах, связанных с системой ЭХЗ.

Б.3.8. Рассмотренные выше данные по диагностируемому газопроводу должны быть внесены в технический эксплуатационный паспорт (приложение А настоящей Инструкции).

Б.3.9. По завершении работы по анализу документации составляется акт с указанием и подписью лица, ее проводившего (форма 2).

Б.3.10. По результатам анализа разрабатывается программа диагностирования газопровода без вскрытия грунта.

|

Акт анализа технической документации подземного стального газопровода Организация-владелец ____________________________________________________ Место прокладки газопровода _____________________________________________ Назначение газопровода __________________________________________________ Общая протяженность ________________ м, рабочее давление ______________ МПа Перечень рассмотренной документации: ___________________________________________________________ ____________________________________________________________ ____________________________________________________________ ____________________________________________________________ Места возможного подключения контактных измерительных приборов

Данные для приборов бесконтактного измерения

Примечание. Графа «Диаметр и толщина стенки труб» заполняется, если газопровод построен из труб разных геометрических размеров. Пересечение с искусственными и естественными преградами

Характеристика грунта

Система электрохимической защиты

Сведения об анализе ремонтных и профилактических работ

Анализ провела комиссия в составе: ____________________________________________________ (должность, Ф.И.О., подпись) ____________________________________________________ (должность, Ф.И.О., подпись) ____________________________________________________ (должность, Ф.И.О., подпись) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Приложение В

Бесконтактная магнитометрическая диагностика подземных трубопроводов с использованием индикатора дефектов и напряжений (ИДН)

В.1. Общие положения

Целью бесконтактного магнитометрического обследования является определение дефектных участков трубопроводов, мест повышенных напряжений и совместно с результатами приборной оценки состояния изоляционного покрытия назначение мест шурфования для выборочного ремонта подземных трубопроводов.

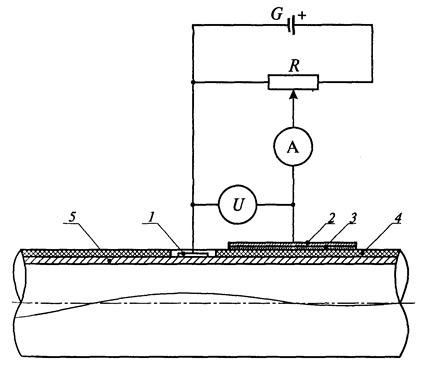

С помощью индикатора дефектов и напряжений (ИДН) или другого прибора, разрешенного для применения в установленном порядке, производится выявление и локализация мест коррозионных и деформационных повреждений, а также мест повышенных напряжений подземных трубопроводов без изменения технологических режимов их работы.

Преимуществом метода бесконтактной магнитометрической диагностики (БМД) является определение и уточнение местоположения прогнозируемых дефектов с поверхности земли. Предварительного намагничивания и (или) подключения наружных генераторов, как правило, не требуется (кроме сложных условий поселковых или городских застроек).

Основное достоинство метода бесконтактной магнитометрической диагностики - возможность обнаружения дефектов без прямого доступа к поверхности металла (без шурфования, без снятия изоляции и без зачисток поверхности труб). Поэтому метод БМД позволяет высокопроизводительно и интегрально оценивать состояние обследуемого трубопровода.

Физическая сущность метода основана на естественном намагничивании металла под действием динамико-механических нагрузок и изменении величины магнитного поля в результате старения и коррозии металла труб. Под действием нагрузок при эксплуатации в металле трубопровода происходят процессы, приводящие к перераспределению магнитного поля. Причем чем больше эти изменения, тем выше градиент вызванной аномалии в магнитном поле. Чем резче аномалия, которая генерируется дефектом в области его развития, тем надежнее регистрируются подобные экстремальные участки с помощью измерительной аппаратуры.

В.2. Измерительная аппаратура

Индикатор дефектов и напряжений (ИДН) состоит из регистрирующего блока - двух соосно расположенных феррозондовых датчиков магнитного поля; электронного измерительного блока, обрабатывающего сигналы датчиков (информация оцифровывается и выдается на электронное табло). Исследуемый параметр - напряженность собственного магнитного поля трубопровода и ее изменения.

В.3. Подготовка к диагностированию

Выбор участков обследования осуществляется в соответствии с планом технического диагностирования, по итогам анализа технической документации, где уточняются условия залегания и эксплуатации (диаметр, рабочее давление и т.д.) трубопровода. На сложных и сильно измененных в процессе эксплуатации трассах ИДН возможно использовать в режиме поиска и уточнения заглубленного положения труб.

При подготовке к обследованию необходимо обеспечить:

для межпоселковых трубопроводов (за исключением расположения под высоковольтными ЛЭП):

а) уточнение фактического положения трубопровода и его обозначение на местности пронумерованными пикетами (по возможности долгосрочными);

б) привязку на местности начала участка обследования к наземным ориентирам трассы (маркерам, КИПам, километровым столбам) при помощи рулетки или иных средств измерений;

в) локализацию мест пересечения обследуемого трубопровода с другими подземными коммуникациями (и их натурное пикетирование в плане);

г) свободное прохождение вдоль обследуемого участка газопровода;

д) возможности подзарядки аппаратуры (напряжением ~ 220 В) в процессе обследования;

для внутрипоселковых трубопроводов:

а) использование детальной строительной документации (коммуникационных планшетов) - для сокращения непроизводительных затрат времени и для общего повышения эффективности измерений;

б) жесткую привязку основных пунктов, в том числе при долговременных наблюдениях, к исследуемым объектам;

в) согласование выполняемого мониторинга с графиками ремонтных и профилактических работ на соседствующих технологических и коммунальных трассах (если появляется необходимость их отключения);

г) подключение генераторов переменного напряжения стандартных модификаций [типа АНТПИ (У) или других, более современных, используемых для поиска заглубленных трасс] - для дополнительного усиления магнитометрического профиля стальных труб;

д) создание базы данных по фактическому состоянию коммуникаций с дальнейшим развитием работ в режиме долгосрочного мониторинга (статистическое накапливание исходной информации необходимо в целях подготовки основ для прогнозирования ресурсов трубопроводов).

В.4. Подготовка аппаратуры к работе

Перед выездом на объект измерений необходимо обеспечить бесперебойное электроснабжение прибора, для чего следует произвести зарядку ИДН от зарядного устройства, которое отключается автоматически по достижении полной зарядки.

Непосредственная подготовка прибора к измерениям состоит в подключении датчиков к электронному блоку, включении ИДН и проверки его работы в различных режимах в соответствии с инструкцией по эксплуатации прибора.

Тарировка прибора на конкретные условия происходит по следующему алгоритму:

расположить датчики параллельно оси трубопровода;

перемещаясь вдоль трубопровода на предполагаемом бездефектном участке определить границы диапазона изменения магнитных параметров (например, 920-1500 усл. ед.);

если максимальные и минимальные значения магнитных параметров в определенном диапазоне чередуются хаотично, то рекомендуется выбрать для подготовительных работ другой участок трубопровода;

так как численные значения диапазона зависят от ориентации труб, т.е. при повороте трубопровода на угол более 20-30° в горизонтальной плоскости, - диапазон уточняется заново.

Примечания: 1. Периодические экстремумы магнитных параметров, повторяющиеся через 10- 12 м и имеющие вид острых пиков с амплитудой 15 % значения диапазона, следует считать сварными (монтажными) стыками.

2. Признаком нарушения состояния металла труб следует считать резкие скачки поля на коротких (до 2-3 м) линейных отрезках.

3. Необходима дополнительная проверка при изменении диапазона допустимых значений на участке без смены пространственной ориентации плети.

4. В случае повторяемости экстремумов магнитного сигнала по длине трубы необходима проверка на наличие спирально-шовных труб.

Не рекомендуется пользоваться аппаратурой более 20 минут после загорания сигнала «Заряди батареи», так как показания теряют достоверность.

При сигнале «Заряди батареи» рекомендуется закончить измерения и подключить ИДН к зарядному устройству.

В.5. Порядок проведения обследования

В бланк протокола (форма 3) заносятся характеристики объекта измерений и показания замеров.

Измерение магнитных параметров осуществляется путем перемещения блока датчиков параллельно оси трубы по ходу продукта на расстоянии 15-20 см от поверхности земли.

Диапазон фоновых значений определяется эмпирически в зависимости от диаметра и ориентации трубопровода. Граничные значения диапазона заносятся в бланк протокола.

При изменении диапазона фоновых значений делается запись в протоколе с указанием пикета и новых граничных условий.

Найденные аномалии магнитного поля фиксируются на местности вешками, их абсолютные значения заносятся в протокол с указанием привязок по карте-схеме.

При необходимости на аномальном участке делаются дополнительные измерения перпендикулярной и радиальной составляющих магнитного поля, о чем делается запись в протоколе.

Аномальными считаются локальные участки трубопровода, параметры магнитного поля которых более чем на 20 % отличаются от установленных фоновых значений.

По ходу обследования выделяются зоны с хаотичным изменением магнитных параметров, которые рекомендуется дополнительно обследовать другими методами диагностики или произвести непосредственный осмотр поверхности металла трубопровода в шурфах.

В.6. Режим трассоискателя

Последовательность работы трассоискателя:

переключить тумблер «Режим» в положение «1»;

перемещать блок датчиков в сторону перпендикулярно трубе на расстояние 10 м от предполагаемого ее положения;

точка максимального градиента изменения магнитных параметров определяется с точностью половины наружного диаметра трубы от оси трубопровода.

В.7. Обработка результатов обследования и отчетность

По результатам работ составляются протоколы (форма 3) и схемы распределения магнитных полей трубопровода на обследованных участках, на основании чего:

делается предварительное ранжирование трубопровода на безопасные участки и участки возможного местоположения аномальных повреждений (коррозионных или других дефектов и повышенных напряжений);

по характеру деформации магнитного поля делается вывод о степени дефектности аномальных мест.

Протоколы и схемы прилагаются к отчету.

|

ПРОТОКОЛ № Адрес трубопровода ______________________________________________________ Протяженность обследуемого участка трубопровода __________________________ Дата обследования _______________________________________________________ Фоновый диапазон магнитного поля ___________________________ усл. ед. шкалы

Измерения провел специалист __________________________________ ___________________________ (наименование предприятия) (должность, Ф.И.О., подпись) __________________________________ ___________________________ (наименование предприятия) (должность, Ф.И.О., подпись) |

Приложение Г

Форма 4

АКТ

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Наименование прибора |

Шифр прибора |

Назначение прибора |

Примечание |

Г.2. Проверка на герметичность

При наличии утечек разрабатывается схема участка газопровода с указанием мест утечек с текстовым описанием процесса обнаружения и рекомендаций о методиках и сроках их устранения. При отсутствии утечек в акте об этом делается отметка.

Г.3. Оценка эффективности работы электрохимической защиты

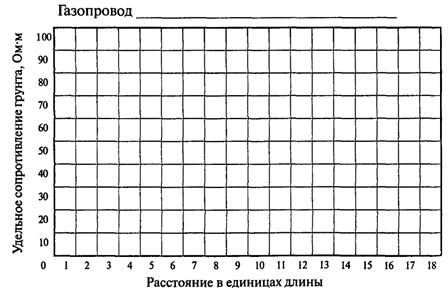

Г.3.1. Определяется коррозионная агрессивность грунта. Составляется протокол измерений удельного электрического сопротивления грунта.

Протокол измерения удельного электрического сопротивления грунта

|

№ пункта измерения |

Место пункта измерения |

Характеристика грунта по ГОСТ 25100-95 |

Разнос электродов, м |

Диапазон измерения прибора, Ом |

Показание прибора, Омм |

Удельное электрическое сопротивление грунта, Ом×м |

Коррозионная агрессивность грунта |

По табл. 1 ГОСТ 9.602 определяется коррозионная агрессивность грунта, которая отражается диаграммой.

Диаграмма удельного сопротивления грунта

Расстояние в единицах длины

На карте-схеме указываются измеренные защитные потенциалы. В примечании может отмечаться, в каком случае потенциал при измерении изменялся (проходил трамвай...), защищен или незащищен газопровод по всей трассе (по участкам).

Производится измерение потенциала при изменении величины выходного напряжения катодной станции и определяются возможность станции по защите газопровода и запасу мощности, а также качество изоляции по участкам (адрес участка указывается).

Г.3.2. Определяется наличие блуждающих токов по замерам потенциалов между трубопроводом и электродом сравнения при определении опасности постоянных блуждающих токов. Степень их опасности определяется согласно ГОСТ 9.602. Оформляется протоколом.

Протокол измерения смещения разности потенциалов между трубопроводом и электродом сравнения при определении опасности блуждающих токов

Город __________________________________________________________________

Вид подземного сооружения и пункта измерения _____________________________

Дата ___________________________________________________________________

Время измерения: начало _________________________ конец __________________

Тип и № прибора ________________________________________________________

Данные измерений, мВ

|

t, мин |

0 |

5 |

10 |

15 |

20 |

25 |

30 |

35 |

40 |

45 |

50 |

55 |

Примечание |

|

|

1 |

Uизм |

|||||||||||||

|

DU |

||||||||||||||

|

… |

||||||||||||||

|

10 |

Uизм |

|||||||||||||

|

DU |

||||||||||||||

Измерил _____________________________ Проверил __________________________

Протокол измерения смещения потенциала трубопровода при определении опасного влияния переменного тока

Город ___________________________________________________________________

Вид подземного сооружения и пункта измерения ______________________________

Дата ____________________________________________________________________

Время измерения: начало ________________________ конец ____________________

Тип и № прибора _________________________________________________________

Измеренное значение стационарного потенциала вспомогательного электрода ВЭ относительно МЭС __________________________________________________________

Данные измерений, мВ

|

t, мин |

0 |

5 |

10 |

15 |

20 |

25 |

30 |

35 |

40 |

45 |

50 |

55 |

Примечание |

||||

|

1 |

Uизм |

||||||||||||||||

|

DU |

|||||||||||||||||

|

… |

|||||||||||||||||

|

10 |

Uизм |

||||||||||||||||

|

DU |

|||||||||||||||||

|

Контрольная обработка измерений |

|||||||||||||||||

|

Число измерений |

Сумма мгновенных значений |

Средняя величина |

Среднее значение смещения |

||||||||||||||

Измерил _________________

Обработал _________________ Проверил _______________

Определяются зоны на газопроводе опасные и не опасные по блуждающим токам.

Г.4. Проверка состояния изоляции

На карте-схеме газопровода отмечаются места сквозных повреждений изоляции с привязкой их к местности.

Разрабатывается график переходного сопротивления (при наличии бесконтактной приборной техники).

Составляется протокол обнаружения сквозных повреждений.

Протокол обследования изоляционного покрытия газопровода на контакт с грунтом

|

№ сквозного повреждения |

Привязка к местности |

Вид повреждения |

Г.5. Выявление

участков газопровода с аномалиями металла труб

(при наличии прибора ИДН)

Разрабатывается схема газопровода с нанесением аномалий. Заполняется протокол обследования магнитометрическим прибором.

Протокол обследования магнитометрическим прибором ИДН

|

Показания индикатора |

Привязка к местности |

Примечание |

|

|

Фоновое значение |

Условные единицы шкалы |

||

Примечание. В графе «Примечание» указывается протяженность аномалии, наличие помехообразующих сооружений.

Г.6. Общие выводы и заключение

По результатам диагностирования без вскрытия делаются общие выводы и предварительное заключение по техническому состоянию газопровода.

Составляется при необходимости план шурфового контроля.

Акт составила

комиссия в составе: _________________________________

(должность, Ф.И.О., подпись)

_________________________________

(должность, Ф.И.О., подпись)

_________________________________

(должность, Ф.И.О., подпись)

_________________________________

(должность, Ф.И.О., подпись)

Приложение Д

Акт результатов шурфового контроля при диагностировании технического состояния подземного газопроводаОрганизация-владелец ____________________________________________________ Место прокладки газопровода ______________________________________________ Назначение газопровода ___________________________________________________ Общая протяженность _________________ м, рабочее давление _____________ МПа Дата обследования: __________________ 200 ___ г. 1. Состояние изоляционного покрытия

2. Эффективность работы системы ЭХЗ

3. Коррозионное состояние металла трубы

* В графе «Тип дефекта» указать вид коррозии: фронтальная, язвенная, трещино-подобный дефект. 4. Механические свойства металла трубы

Примечание. При непосредственном измерении механических характеристик (sв, sт, KCU) столбцы 2, 3 и 6 не заполняются. 5. Напряженно-деформированное состояние металла трубы

6. Состояние сварных соединений

7. Определение коррозионной агрессивности грунтов по отношению к углеродистой и низколегированной стали

Акт составила комиссия в составе: ________________________________ (должность, Ф.И.О., подпись) ________________________________ (должность, Ф.И.О., подпись) ________________________________ (должность, Ф.И.О., подпись) ________________________________ (должность, Ф.И.О., подпись) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Приложение Е

Примеры расчета остаточного срока службы

Е.1. Расчет остаточного срока службы изоляционного покрытия

В результате диагностирования было определено:

газопровод из стальных труб наружным диаметром D = 0,219 м и толщиной стенки трубы h = 0,006 м проложен в грунте средней коррозионной активности удельным сопротивлением rГ = 12 Ом×м на глубине Н = 1 м. Его переходное сопротивление, замеренное в шурфе, Rф = 100 Ом×м2, а исходное значение, принимаемое по табл. 1, Rо = 5×104 Ом×м2. Время эксплуатации tф = 30 лет.

Подставляем имеющиеся значения в формулу (1):

![]() ,

,

после арифметических упрощений имеем

Rк = 16,098 + 1,314lnRк.

Решаем полученное уравнение методом подбора с точностью не ниже 0,5 Ом×м2.

|

Значение Rк для левой части уравнения |

18,0 |

20,0 |

|

Соответствующее значение Rк в правой части уравнения |

19,89 |

20,03 |

Принимаем величину критического переходного сопротивления Rк = 20,0 Ом×м2.