| Информационная система |  |

ГОСТ 8.563.1-97

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ГОСУДАРСТВЕННАЯ СИСТЕМА ОБЕСПЕЧЕНИЯ

ЕДИНСТВА ИЗМЕРЕНИЙ

ИЗМЕРЕНИЕ РАСХОДА И КОЛИЧЕСТВА ЖИДКОСТЕЙ И

ГАЗОВ МЕТОДОМ ПЕРЕМЕННОГО ПЕРЕПАДА ДАВЛЕНИЯ

ДИАФРАГМЫ,

СОПЛА ИСА 1932 И ТРУБЫ

ВЕНТУРИ, УСТАНОВЛЕННЫЕ

В ЗАПОЛНЕННЫХ ТРУБОПРОВОДАХ

КРУГЛОГО СЕЧЕНИЯ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Фирмой «Газприборавтоматика» РАО «Газпром», Всероссийским научно-исследовательским институтом расходометрии (ВНИИР) Госстандарта России, Научно-производственным объединением «Всероссийский научно-исследовательский институт метрологии им. Д.И. Менделеева» (НПО «ВНИИМ им. Д.И. Менделеева») Госстандарта России

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 11-97 от 25 апреля 1997 г.)

За принятие проголосовали

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Белоруссия |

Госстандарт Белоруссии |

|

Грузия |

Грузстандарт |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Киргизская Республика |

Киргизстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикгосстандарт |

|

Туркменистан |

Главная государственная инспекция Туркменистана |

|

Республика Узбекистан |

Узгосстандарт |

3 Постановлением Государственного комитета Российской Федерации по стандартизации, метрологии и сертификации от 11 декабря 1997 г. № 410 межгосударственный стандарт ГОСТ 8.563.1-97 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 1998 г.

Постановление Государственного комитета Российской Федерации по стандартизации и метрологии от 2 февраля 1999 г. № 26 дата введения перенесена на 1 октября 1999 г.

4 ВЗАМЕН ГОСТ 23720-79, ГОСТ 26969-86, РД 50-213-80, МИ 2204-92, МИ 2346-95

5 ПЕРЕИЗДАНИЕ. Июль 2005 г.

СОДЕРЖАНИЕ

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Государственная система обеспечения единства измерений

Измерение расхода и количества жидкостей и газов методом переменного перепада давления

ДИАФРАГМЫ, СОПЛА ИСА 1932 И ТРУБЫ ВЕНТУРИ,

УСТАНОВЛЕННЫЕ

В ЗАПОЛНЕННЫХ ТРУБОПРОВОДАХ КРУГЛОГО СЕЧЕНИЯ

Технические условия

State system for ensuring the

uniformity of measurements.

Measurement of liquids and gases flow rate and quantity by differential

pressure method.

Orifice plates, nozzles ISA 1932 and Venturi tubes inserted in circular

cross-section filled conduits.

Specifications

Дата введения 1999-01-01

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1 Настоящий стандарт распространяется на измерение расхода и количества жидкостей и газов (далее - среда) методом переменного перепада давления с использованием стандартных сужающих устройств (далее - СУ) в качестве первичных измерительных преобразователей.

1.2 Стандарт распространяется на измерение расхода и количества текучих сред:

- стационарных или медленно изменяющихся во времени;

- скорость которых в отверстии СУ меньше скорости распространения звука в них;

- находящихся в одной фазе;

- турбулентных потоков при числах Рейнольдса от 3,9 · 103 до 108.

1.3 Стандарт устанавливает требования к геометрическим размерам и условиям применения СУ (диафрагм, сопел ИСА 1932, труб Вентури), установленных в трубопроводах круглого сечения, полностью заполненных средой.

1.4 Стандарт устанавливает требования к параметрам и условиям применения СУ, для которых коэффициенты истечения были определены экспериментально.

1.5 Стандарт соответствует международным стандартам [1], [2], [3].

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 8.563.2-97 Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов методом переменного перепада давления. Методика выполнения измерений с помощью сужающих устройств

ГОСТ 2939-63 Газы. Условия для определения объема

ГОСТ 14249-89 Сосуды и аппараты. Нормы и методы расчета на прочность

ГОСТ 15528-86 Средства измерений расхода, объема или массы протекающих жидкости и газа. Термины и определения

ГОСТ 24856-81 (ИСО 6552-80) Арматура трубопроводная промышленная. Термины и определения

ГОСТ 30319.0-96 Газ природный. Методы расчета физических свойств. Общие положения

ГОСТ 30319.1-96 Газ природный. Методы расчета физических свойств. Определение физических свойств природного газа, его компонентов и продуктов его переработки

ГОСТ 30319.2-96 Газ природный. Методы расчета физических свойств. Определение коэффициента сжимаемости

ГОСТ 30319.3-96 Газ природный. Методы расчета физических свойств. Определение физических свойств по уравнению состояния

3 ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Термины, используемые в стандарте, соответствуют [4] и ГОСТ 15528.

3.1 Измерения давления и перепада давления

3.1.1 Отверстие для отбора давления - круглое отверстие в стенке измерительного трубопровода (далее - ИТ) или корпуса камеры СУ, служащее для передачи давления к средству измерений. Отверстие для отбора давления располагают на входе СУ (далее - перед СУ) и на выходе СУ (далее - за СУ).

3.1.2 Давление среды в ИТ - давление, измеренное в месте расположения отверстия для отбора давления перед СУ.

3.2 Стандартные сужающие устройства

3.2.1 Отверстие или горловина СУ - круглое отверстие в СУ, имеющее минимальное поперечное сечение, соосное ИТ.

3.2.2 Стандартная диафрагма (далее - диафрагма) - диск с круглым отверстием, имеющий острую прямоугольную входную кромку.

3.2.3 Сопло ИСА 1932 - СУ с круглым отверстием, имеющее на входе плавно сужающийся участок с профилем, образованным двумя сопрягающимися дугами, переходящий в цилиндрический участок на выходе, называемый «горловиной».

3.2.4 Расходомерная труба Вентури (далее - труба Вентури) - СУ с круглым отверстием, имеющее на входе конический сужающийся участок, переходящий в цилиндрический участок, соединенный на выходе с расширяющейся конической частью, называемой «диффузором».

Сопло Вентури - труба Вентури с сужающимся входным участком в виде сопла ИСА 1932.

3.2.5 Относительный диаметр отверстия СУ - отношение диаметра отверстия (или горловины) СУ к внутреннему диаметру ИТ перед СУ при рабочей температуре среды

β = d/D, (3.1)1)

1) Перечень и пояснения условных обозначений параметров, используемых в разделе 3, приведены в разделе 4 настоящего стандарта.

Относительный диаметр отверстия (или горловины) трубы Вентури - отношение диаметра горловины к диаметру входного цилиндрического участка в сечении, проходящем через оси отверстий для отбора давления перед СУ.

Относительная площадь СУ - относительный диаметр отверстия СУ, возведенный в квадрат.

3.3 Параметры потока

3.3.1 Расход среды (далее - расход) - количество среды, протекающей через отверстие или горловину СУ в единицу времени.

Массовый расход выражают массой среды в единицу времени, объемный расход при рабочих условиях измерений - действительным объемом среды в единицу времени, стандартный объемный расход - приведенным к стандартным условиям объемом среды в единицу времени в соответствии с требованиями ГОСТ 2939.

3.3.2 Число Рейнольдса характеризует отношение силы инерции к силе вязкости потока

3.3.3 Показатель изоэнтропии (адиабаты) является термодинамической характеристикой потока сжимаемых сред, отображающей термодинамический процесс, происходящий без теплообмена с окружающей средой. Показатель изоэнтропии равен отношению относительного изменения давления к соответствующему относительному изменению плотности при обратимом адиабатическом (изоэнтропическом) процессе.

Для газов и паров вместо показателя изоэнтропии могут быть использованы значения отношений удельных теплоемкостей при постоянных давлении и объеме в случае, если отсутствуют официальные данные о значениях k.

3.3.4 Коэффициент истечения - отношение действительного значения расхода жидкости к его теоретическому значению. Экспериментально коэффициент истечения определяют на несжимаемой среде по измеренным значениям qm,, r, Dр, d и D из уравнения

В общем случае коэффициент истечения зависят от типа СУ (потери энергии на нем), места расположения отверстий для отбора давления, от относительного диаметра отверстия СУ, числа Рейнольдса, неравномерности распределения скоростей по сечению (вызванной местными сопротивлениями и шероховатостью трубопровода), остроты входной кромки (у диафрагм) и т.д.

Для геометрически подобных СУ и при гидродинамическом подобии потоков среды значения C одинаковы.

Геометрическое подобие различных СУ характеризуют равенством отношений одних и тех же геометрических размеров СУ к диаметру ИТ.

Гидродинамическое подобие потоков (независимо от рода среды) характеризуют равенством чисел Рейнольдса.

Приведенные в разделах 8, 9 и 10 уравнения для определения коэффициентов истечения представляют собой уравнения аппроксимации экспериментальных данных. Значения С, рассчитанные по уравнениям аппроксимации для СУ различных типов, приведены в приложении А (таблицы А.1 - А.13).

3.3.5 Формула (3.3) дает различные значения коэффициентов истечения для несжимаемых и сжимаемых сред.

Коэффициент, учитывающий изоэнтропическое расширение газа за СУ, называют коэффициентом расширения. Экспериментально коэффициент расширения определяют на сжимаемой среде по измеренным значениям qm, r, Dd и D, а также по известному значению С из уравнения

![]() (3.4)

(3.4)

Коэффициент расширения зависит от отношения перепада давления к давлению на входе в СУ, показателя изоэнтропии, типа СУ и относительного диаметра отверстия СУ.

Коэффициент расширения равен единице для несжимаемой среды и меньше единицы для сжимаемой среды.

Приведенные в разделах 8, 9 и 10 уравнения, по которым определяют коэффициенты расширения, представляют собой для диафрагм результат аппроксимации экспериментальных данных, а для сопел - результат решения уравнения, выведенного из общего уравнения энергии потока в случае изоэнтропийного процесса.

Рассчитанные по этим уравнениям значения e, приведены в приложении А (таблицы А.14 - А.15).

3.4 Параметры шероховатости

Параметр шероховатости Ra - среднее арифметическое из абсолютных значений расстояний между любой точкой профиля и средней линией в пределах базовой длины. Средняя линия - линия, проведенная так, что в пределах базовой длины среднее квадратическое отклонение профиля до этой линии минимально.

Значения этого параметра могут быть измерены с помощью выпускаемой промышленностью аппаратуры (например, профилометров или образцов шероховатости).

Шероховатость трубопровода при определении ее влияния на коэффициент истечения СУ оценивают по эквивалентной шероховатости Rш. Значения эквивалентной шероховатости определяют из табличных данных (приложение Б, таблица Б.1) или экспериментально (приложение В).

4 ОБОЗНАЧЕНИЯ

4.1 Обозначения параметров

Основные условные обозначения параметров приведены в таблице 1

Таблица 1 - Условные обозначения параметров

|

Наименование параметра |

Размерность: M - масса; L - длина; T - время; q - температура |

Единица физической величины |

|

|

С |

Коэффициент истечения |

Безразмерная величина |

- |

|

С |

Коэффициент истечения, рассчитанный при числе Рейнольдса, стремящемся к бесконечности |

Безразмерная величина |

- |

|

d |

Диаметр отверстия или горловины СУ при рабочей температуре среды |

L |

м |

|

d20 |

Диаметр отверстия или горловины СУ при температуре 20 °С |

L |

м |

|

D |

Внутренний диаметр ИТ на входе в СУ или входного цилиндрического участка классической трубы Вентури при рабочей температуре среды |

L |

м |

|

D20 |

Внутренний диаметр ИТ на входе в СУ или входного цилиндрического участка трубы Вентури при температуре 20 °С |

L |

м |

|

Е |

Коэффициент скорости входа |

Безразмерная величина |

- |

|

Kп |

Поправочный коэффициент на притупление входной кромки отверстия диафрагмы |

Безразмерная величина |

- |

|

Kш |

Поправочный коэффициент на шероховатость внутренней поверхности ИТ |

Безразмерная величина |

- |

|

KRe |

Поправочный коэффициент на число Рейнольдса |

Безразмерная величина |

- |

|

l |

Абсолютная длина |

L |

м |

|

L |

Относительная длина L = l/D |

Безразмерная величина |

- |

|

p |

Абсолютное давление среды перед СУ |

ML-1Т-2 |

Па |

|

qт |

Массовый расход |

MT-1 |

кг/с |

|

q0 |

Объемный расход при рабочих условиях |

L3T-1 |

м3/с |

|

qc |

Объемный расход, приведенный к стандартным условиям |

L3T-1 |

м3/с |

|

rк |

Радиус закругления входной кромки диафрагмы |

L |

м |

|

Rа |

Абсолютная шероховатость |

L |

м |

|

Rш |

Эквивалентная шероховатость |

L |

м |

|

Re |

Число Рейнольдса, определенное относительно диаметра ИТ |

Безразмерная величина |

- |

|

t |

Температура среды |

q |

°C |

|

Т |

Термодинамическая температура среды |

q |

К |

|

и |

Скорость среды |

LT-1 |

м/с |

|

a |

Коэффициент расхода |

Безразмерная величина |

- |

|

b |

Относительный диаметр отверстия СУ |

Безразмерная величина |

- |

|

d |

Относительная погрешность результата измерений |

% |

% |

|

Dp |

Перепад давления на СУ |

ML-1 Т-2 |

Па |

|

g |

Температурный коэффициент линейного расширения |

q-1 |

°С-1 |

|

e |

Коэффициент расширения |

Безразмерная величина |

- |

|

r |

Плотность среды |

ML-3 |

кг/м3 |

|

Dw |

Потеря давления |

ML-1T-2 |

Па |

|

k |

Показатель изоэнтропии (адиабаты) |

Безразмерная величина |

- |

|

m |

Динамическая вязкость среды |

ML-1T-1 |

Па · с |

Остальные обозначения указаны непосредственно в тексте.

4.2 Индексы обозначений параметров

Индексы, соответствующие обозначениям параметров, относят к величинам, характеризующим эти параметры.

Следующие индексы относят к обозначениям:

в - верхнего предела измерений или (и) изменения контролируемого параметра;

н - нижнего предела измерений или (и) изменения контролируемого параметра;

с - стандартных условий;

«-» (черта над обозначением параметра) - среднего значения параметра.

5 МЕТОД ОПРЕДЕЛЕНИЯ РАСХОДА

5.1 Принцип метода

Расход среды определяют методом переменного перепада давления. Принцип метода состоит в том, что в ИТ, по которому протекает среда, устанавливают СУ, создающее местное сужение потока. Вследствие перехода части потенциальной энергии потока в кинетическую средняя скорость потока в суженном сечении повышается, в результате чего - статическое давление в этом сечении становится меньше статического давления перед СУ. Разность этих давлений тем больше, чем больше расход протекающей среды, и, следовательно, она может служить мерой расхода.

Из закона сохранения энергии для стационарного потока следует

![]()

Использование в решении этого уравнения условия неразрывности потока несжимаемой среды

![]()

приводит к теоретическому уравнению расхода несжимаемой среды

![]()

где uD - скорость течения потока в ИТ;

ud - скорость течения потока в отверстии СУ;

p1 - давление на входе в СУ;

p2 - давление на выходе из СУ;

r - плотность несжимаемой жидкости;

Е - коэффициент скорости входа

![]() (5.1)

(5.1)

![]() - перепад давления на СУ.

- перепад давления на СУ.

Действительный массовый расход получается меньше рассчитанного по теоретическому уравнению расхода, что корректируется коэффициентом истечения С и дополнительно коэффициентом расширения e для сжимаемых сред. Тогда уравнение расхода принимает вид

![]() (5.2)

(5.2)

Значения С и e определены в результате экспериментальных исследований, проведенных на гидравлически гладких трубопроводах при равномерном распределении скоростей потока по сечению трубопровода и развитом турбулентном режиме течения этого потока. При исследованиях применяли диафрагмы с острой входной кромкой.

Наличие местных гидравлических сопротивлений (трубопроводной арматуры, отводов и т.д.) и применение шероховатых трубопроводов приводит к искажению распределения скорости по их сечению.

Для выравнивания распределения скоростей по сечению ИТ, неравномерность которого обусловлена наличием местных сопротивлений, применяют прямые участки трубопроводов определенной длины. Влияние шероховатости невозможно исключить подобным конструктивным путем. Поэтому влияние шероховатости ИТ на значение коэффициента истечения корректируют с помощью поправочного коэффициента на шероховатость внутренней поверхности ИТ Kш.

Влияние на коэффициент истечения притупления входной кромки отверстия диафрагмы, обусловленного ее износом, корректируют с помощью поправочного коэффициента на притупление входной кромки отверстия диафрагмы Kп.

Таким образом, уравнение массового расхода в общем случае примет вид

qm = CEKшKпe (pd2/4)(2rDр)1/2 = aКшKпe(pd2/4D)(2rDр)1/2, (5.3)

где

a = ЕС.

Международный стандарт [1] не рассматривает случаи влияния на коэффициент истечения шероховатости внутренней поверхности ИТ и степени притупления входной кромки диафрагмы.

Введение коэффициентов, учитывающих влияние шероховатости внутренней поверхности ИТ и степени притупления входной кромки диафрагмы, расширяет область применения СУ.

Значение объемного расхода, приведенного к стандартным условиям, может быть определено из уравнения

qс = qт/rc. (5.4)

Значение объемного расхода в рабочих условиях может быть определено из уравнения

qo = qm/r. (5.5)

5.2 Расчет коэффициента истечения

В общем случае коэффициент истечения представляют уравнением

где СRe, В и п - параметры, зависящие от типа СУ, причем

CRе = В/С~.

Поправочный коэффициент на число Рейнольдса представляет собой уравнение

тогда

С = С~КRe. (5.7)

Коэффициенты С, В и СRe зависят только от параметров СУ.

Из уравнений (3.2), (5.3) и (5.6) видно, что С и KRе зависят от числа Рейнольдса, число Рейнольдса зависит от значения расхода, а значение расхода, в свою очередь, зависит от С и КRe.

Решение уравнений расхода для СУ, значение коэффициента истечения которых зависит от числа Рейнольдса, может быть найдено методом последовательных приближений. Такой метод рекомендует [1].

Алгоритм определения расхода можно упростить без изменения погрешности определения С, если уравнение (5.6) представить в виде

где Re~ - число Рейнольдса, найденное для расхода, определенного при С = С~;

а и b - постоянные коэффициенты, зависящие от типа СУ (разделы 8 - 10).

Значения коэффициентов a и b получают из уравнения

Уравнение

(5.9) - результат линейной аппроксимации ![]() от КRe для СУ каждого типа. В связи с тем, что

изменение значения КRe лежит в

небольших пределах (менее ±4 %), а значения КRe и п близки к единице,

аппроксимация

от КRe для СУ каждого типа. В связи с тем, что

изменение значения КRe лежит в

небольших пределах (менее ±4 %), а значения КRe и п близки к единице,

аппроксимация ![]() является достаточно точной и не влияет на

погрешность определения коэффициента истечения.

является достаточно точной и не влияет на

погрешность определения коэффициента истечения.

5.3 Порядок определения массового расхода

Порядок определения массового расхода сводится к следующей процедуре:

- определяют b по уравнению (3.1);

- определяют С~ (см. разделы 8 - 10);

- при выполнении условия (8.6) для диафрагм и условия (9.4) для сопел ИСА 1932 и сопел Вентури коэффициент шероховатости Кш принимают равным единице; при невыполнении указанных условий определяют приближенное значение коэффициента шероховатости Кш, принимая в уравнении (В.27) АRe = 0,5 (см. уравнение В.3);

- вычисляют массовый расход при С = С~, т.е. qm - по уравнению

qm = C~EKшKпe(pd2/4)(2rDр)1/2; (5.10)

- рассчитывают Re при массовом расходе qm~, т.е. по уравнению

![]() (5.11)

(5.11)

- определяют КRe по уравнению (5.8);

- определяют число Рейнольдса по уравнению

Re = Re~KRe; (5.12)

- при выполнении условия (8.6) для диафрагм, условия (9.4) для сопел ИСА 1932 и сопел Вентури (Kш = 1) определяют действительное значение массового расхода по уравнению

qm = qm~KRe; (5.13)

- при невыполнении условия (8.6) для диафрагм, условия (9.4) для сопел ИСА 1932 и сопел Вентури рассчитывают по условию В.3.2 действительное значение коэффициента шероховатости K'ш с учетом зависимости от Re; в этом случае действительное значение массового расхода определяют по уравнению

![]() (5.14)

(5.14)

5.4 Определение физических свойств контролируемой среды

Физические свойства среды могут быть определены путем непосредственных измерений (ГОСТ 8.563.2) или косвенным путем по нормативным документам, утвержденным Госстандартом России (ГОСТ 30319.0 - ГОСТ 30319.3 и др.) или Государственной службой стандартных справочных данных (ГСССД).

6 ОБЩИЕ ТРЕБОВАНИЯ К УСЛОВИЯМ ИЗМЕРЕНИЙ

6.1 Условия применения стандартных сужающих устройств

6.1.1 СУ должно быть изготовлено, установлено и применено в соответствии с настоящим стандартом.

Если СУ изготовляют и применяют с нарушениями требований настоящего стандарта, следует выполнить индивидуальную калибровку этого СУ в условиях, соответствующих условиям его эксплуатации.

Настоящий стандарт не учитывает прогрессирующие погрешности, вызванные изменением коэффициента истечения вследствие образования осадков на СУ и стенках ИТ.

6.2 Контролируемая среда

6.2.1 Среда может быть сжимаемой (газ, пар) или несжимаемой (жидкость).

6.2.2 Среда должна быть однофазной и однородной по физическим свойствам. Коллоидные растворы с высокой степенью дисперсности (например, молоко) допускается считать однофазными.

6.3 Условия течения контролируемой среды

6.3.1 Условия течения среды должны соответствовать требованиям 1.2. Измерения пульсирующих, переменных и нестационарных потоков рассмотрены в приложении Д ГОСТ 8.563.2.

6.3.2 Фазовое состояние потока не должно изменяться при его течении через СУ. Для уменьшения вероятности изменения фазового состояния среды при протекании через СУ увеличивают относительный диаметр отверстия СУ с целью уменьшить перепад давления на СУ.

7 УСТАНОВКА СТАНДАРТНЫХ СУЖАЮЩИХ УСТРОЙСТВ

7.1 Общие требования

7.1.1 Применяемый метод измерений предусматривает протекание контролируемой среды только по трубопроводам круглого сечения.

7.1.2 Конструкция и способ монтажа СУ должны обеспечивать его периодический осмотр.

7.1.3 Условия течения потока непосредственно перед СУ должны соответствовать требованиям 7.4. Такие условия могут быть реализованы, если при установке СУ выполнены требования раздела 7.

7.1.4 Местные сопротивления (МС), установленные в ИТ, искажают кинематическую структуру потока. Поэтому СУ устанавливают между двумя прямыми участками ИТ постоянного сечения необходимой длины, не содержащими МС и ответвления (независимо от того, подводят или отводят поток через эти ответвления в процессе измерения).

Необходимые минимальные длины прямых участков ИТ зависят от вида МС, их размещения на ИТ, типа СУ и относительного диаметра его отверстия (формула 7.2).

7.1.5 Допускается применение сварных труб при условии, что внутренний сварной шов параллелен оси трубы. Шов не должен располагаться в секторе с углом ±30° поперечного сечения трубы от оси отдельного отверстия для отбора давления.

Наличие выступающей части шва на длине 2D от места отбора давления на внутренней поверхности ИТ не допускается.

7.1.6 Значение внутреннего диаметра ИТ следует выбирать из диапазонов допустимых значений, приведенных для СУ каждого типа в 8.3.1; 9.6.1; 10.1.1.1 - 10.1.1.3 и 10.2.4.1.

7.1.7 На внутренней поверхности ИТ не должны скапливаться осадки в виде пыли, песка, металлических предметов и другие загрязнения на длине не менее 10D до СУ и не менее 4D за ним.

7.1.8 В ИТ с газовой средой предусматривают дренажные и (или) продувочные отверстия для удаления твердых осадков и жидкостей. В процессе измерения расхода не допускаются утечки среды через эти отверстия.

Диаметр дренажных и продувочных отверстий должен быть не более 0,08D, а расстояние, измеренное по прямой линии от центра одного из этих отверстий до центра отверстия для отбора давления, расположенного с той же стороны СУ, должно быть более 0,5D. Кроме того, угол между радиальными плоскостями трубы, проходящими через соответствующие оси дренажных или продувочных отверстий и через ось отверстия для отбора давления, должен быть не менее 30°.

7.1.9 Прямые участки ИТ должны иметь термоизоляцию.

При измерении температуры перед СУ допускается термоизолировать только участок ИТ от места размещения чувствительного элемента термометра до СУ.

При измерении температуры за СУ термоизолируют прямые участки ИТ перед и за СУ. Участок ИТ перед СУ термоизолируют для диафрагм и сопел на длине 5D, а для труб Вентури - 0,5D. Участок ИТ за СУ термоизолируют от места размещения чувствительного элемента термометра до СУ.

Допускается не термоизолировать ИТ, если разность температур среды перед и за СУ не превышает 1/3 погрешности измерения температуры.

Устанавливать чувствительный элемент термометра или его гильзу при отсутствии термоизоляции ИТ следует на участке между точками измерения разности температур при одновременном соблюдении требований 6.3 ГОСТ 8.563.2.

7.2 Длины прямых участков измерительных трубопроводов

Требования составлены на основе требований [1], [5] - [8] (см. также В.2).

7.2.1 Наименьшие длины Lк1 прямых участков ИТ между СУ (кроме труб Вентури) и любыми ближайшими к нему МС должны быть рассчитаны по уравнению

Lк1 = l/D = aк + bкβск, (7.1)

где ак, bк, cк - постоянные коэффициенты, зависящие от типа МС, значения которых приведены в таблице 2;

l, D - абсолютная длина и внутренний диаметр рассчитываемого участка ИТ.

Таблица 2 - Наименьшие относительные длины Lк1 прямых участков между СУ (кроме труб Вентури) и местными сопротивлениями

|

Коэффициенты уравнения (7.1) |

Наименьшая относительная длина прямого участка при b, равном |

|||||||||

|

aк |

bк |

cк |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

0,7 |

0,75 |

|

|

Для МС, расположенных перед СУ |

||||||||||

|

1 Задвижка, равнопроходный шаровой кран |

11,5 |

82,0 |

6,7 |

12 |

12 |

12 |

13 |

15 |

19 |

24 |

|

2 Пробковый кран |

14,5 |

30,5 |

2,0 |

16 |

18 |

20 |

23 |

26 |

30 |

32 |

|

3 Запорный клапан, вентиль |

17,5 |

64,5 |

4,1 |

18 |

18 |

19 |

22 |

26 |

33 |

38 |

|

4 Затвор (заслонка) |

21,0 |

38,5 |

1,4 |

25 |

29 |

32 |

36 |

40 |

45 |

47 |

|

5 Конфузор |

5,0 |

114 |

6,8 |

5 |

5 |

6 |

6 |

9 |

16 |

22 |

|

6 Симметричное резкое сужение |

30,0 |

0,0 |

0,0 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

|

7 Диффузор |

16,0 |

185 |

7,2 |

16 |

16 |

17 |

18 |

21 |

31 |

40 |

|

8 Симметричное резкое расширение |

47,5 |

54,5 |

1,8 |

51 |

54 |

58 |

64 |

70 |

77 |

80 |

|

9 Одиночное колено, тройник с заглушкой |

10,0 |

113 |

5,2 |

10 |

11 |

11 |

14 |

18 |

28 |

36 |

|

10 Группа колен в одной плоскости, разветвляющиеся потоки |

13,5 |

82,5 |

3,7 |

14 |

15 |

17 |

20 |

26 |

36 |

42 |

|

11 Группа колен в разных плоскостях, смешивающиеся потоки |

33,5 |

115 |

4,0 |

34 |

35 |

37 |

41 |

49 |

62 |

70 |

|

12 Местное сопротивление неопределенного типа |

54,5 |

65,0 |

1,6 |

60 |

64 |

70 |

76 |

84 |

92 |

96 |

|

13 Гильза термометра, плотномера или карман диаметром: < 0,03D > 0,13D |

5,0 20,0 |

0,0 0,0 |

0,0 0,0 |

5 20 |

5 20 |

5 20 |

5 20 |

5 20 |

5 20 |

5 20 |

|

14 Струевыпрямитель |

22,0 |

0,0 |

0,0 |

22 |

22 |

22 |

22 |

22 |

22 |

22 |

|

Для МС, расположенных за СУ |

||||||||||

|

15 Любое местное сопротивление |

0,00 |

8,55 |

0,55 |

4 |

5 |

6 |

6 |

7 |

7 |

8 |

|

Примечания 1 Значения наименьших длин прямых участков приведены для контроля их расчета по уравнению (7.1). Согласно 7.2.2 эти значения следует округлять в большую сторону до получения целого числа. 2 Характеристики МС приведены в приложении В. 3 Значения длин прямых участков в пунктах 1, 2, 3, 4 таблицы 2 приведены для полностью открытой запорной арматуры. 4 Длины прямых участков измеряют от торцов диафрагмы до внешней границы установки МС (см. В.2). 5 Термометры и плотномеры диаметром менее 0,13D устанавливают за СУ на расстоянии 5D - 10D. Любые термометры перед СУ устанавливают на расстоянии не далее первого МС. |

||||||||||

Наименьшие длины прямых участков ИТ между трубой Вентури и МС должны соответствовать значениям, приведенным в таблице 3.

Таблица 3 - Наименьшие относительные длины прямых участков ИТ между классической трубой Вентури и ближайшим перед ней МС

|

Минимально допустимая длина при dL = 0,5 Наименьшая длина, при которой dL = 0 |

||||||||||

|

При b, равном |

||||||||||

|

0,30 |

0,35 |

0,40 |

0,45 |

0,50 |

0,55 |

0,60 |

0,65 |

0,70 |

0,75 |

|

|

Задвижка, равнопроходный шаровой кран |

0,5 |

0,5 |

1,5 |

1,5 |

1,5 |

1,5 |

2,5 |

2,5 |

3,5 |

3,5 |

|

1,5 |

2,5 |

2,5 |

3,5 |

3,5 |

4,5 |

4,5 |

4,5 |

5,5 |

5,5 |

|

|

Конфузор |

- |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

1,5 |

2,5 |

3,5 |

|

0,5 |

1,5 |

2,5 |

4,5 |

5,5 |

6,5 |

8,5 |

9,5 |

10,5 |

11,5 |

|

|

Диффузор |

0,5 |

0,5 |

0,5 |

1,0 |

1,5 |

1,5 |

1,5 |

2,5 |

3,5 |

4,5 |

|

1,5 |

1,5 |

1,5 |

2,5 |

2,5 |

3,5 |

3,5 |

4,5 |

5,5 |

6,5 |

|

|

Одиночное колено |

- |

- |

- |

0,5 |

0,5 |

0,5 |

1,0 |

1,5 |

2,0 |

3,0 |

|

0,5 |

0,5 |

0,5 |

1,0 |

1,5 |

2,5 |

3,0 |

4,0 |

4,0 |

4,5 |

|

|

Группа колен в одной плоскости |

0,5 |

0,5 |

0,5 |

0,5 |

1,5 |

1,5 |

2,5 |

2,5 |

2,5 |

3,5 |

|

1,5 |

1,5 |

1,5 |

1,5 |

2,5 |

2,5 |

3,5 |

4,5 |

4,5 |

4,5 |

|

|

Группа колен в разных плоскостях |

0,5 |

0,5 |

0,5 |

0,5 |

8,5 |

12,5 |

17,5 |

23,5 |

27,5 |

29,9 |

|

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

Примечание - Длину прямого участка следует измерять от плоскости, проходящей через ось отверстия для отбора давления перед классической трубой Вентури. |

||||||||||

Для промежуточных значений относительного диаметра трубы Вентури, не указанных в таблице 3, наименьшие длины прямых участков ИТ выбирают путем линейной интерполяции табличных данных.

Наименьшая длина прямого участка ИТ между трубой Вентури и МС, не указанным в таблице 3, может быть определена по уравнению (7.1) и по таблице 2.

Для прямых участков за трубой Вентури установка деталей арматуры и других МС не отражается на точности измерений, если они расположены на расстоянии не менее d от плоскости отверстия для отбора давления за трубой Вентури.

7.2.2 Длины прямых участков ИТ, определенные по 7.2.1, являются наименьшими. Полученные по уравнению (7.1) значения длин округляют в большую сторону до целого числа, а при использовании таблицы 3 - до значения, составляющего половину значения диаметра ИТ.

7.2.3 При длинах прямых участков ИТ, рассчитанных с учетом требований 7.2.1 и 7.2.2, погрешность коэффициента истечения соответствует приведенной в разделах 8 - 10.

7.2.4 Если длины прямых участков ИТ перед СУ меньше длин, определенных в соответствии с требованиями 7.2.1 и 7.2.2, то учитывают дополнительную погрешность коэффициента истечения L, которую арифметически суммируют с основной погрешностью коэффициента истечения.

Дополнительную погрешность αL, обусловленную сокращением длины прямого участка ИТ между СУ и ближайшим перед ним МС, определяют для всех СУ (кроме трубы Вентури) по уравнению

αL = [0,8 + 19,2(L1/Lк1)4]-1, (7.2)

где L1 - действительное значение длины прямого участка;

Lк1 - значение длины прямого участка, рассчитанное по уравнению (7.1).

Некоторые значения αL в зависимости от сокращения длины прямого участка приведены в таблице 4.

Таблица 4 - Дополнительная погрешность αL, обусловленная сокращением длин прямых участков при применении СУ (кроме труб Вентури)

|

Lк1/L1 |

αL |

Lк1/L1 |

αL |

Lк1/L1 |

αL |

|

1,0 |

0,0 |

1,8 |

0,4 |

2,6 |

0,8 |

|

1,2 |

0,1 |

2,0 |

0,5 |

2,8 |

0,9 |

|

1,4 |

0,2 |

2,2 |

0,6 |

3,0 |

1,0 |

|

1,6 |

0,3 |

2,4 |

0,7 |

При этом не допускают сокращение длин прямых участков ИТ перед СУ до длин менее 5D (кроме длин между СУ и гильзой термометра диаметром менее 0,03D) и длин, приводящих к дополнительной погрешности более 1 %, а для вновь создаваемых и реконструируемых измерительных комплексов (далее - ИК) - 0,5 %.

Сокращение длин прямых участков за СУ допускают до половины значений, рассчитанных по уравнению (7.1) и округленных в большую сторону до значений, составляющих половину значения диаметра ИТ. При этом дополнительная погрешность коэффициента истечения составляет 0,5 %.

Значение погрешности dL округляют до десятых долей процента.

Сокращенная длина прямых участков при применении труб Вентури для местных сопротивлений, приведенных в таблице 3, не должна быть менее длин, приведенных в верхних строках этой таблицы. При этом независимо от сокращенной длины прямого участка дополнительную погрешность принимают равной 0,5 %.

Если чувствительный элемент термометра или его гильза, имеющие диаметр менее 0,03D расположены на расстоянии менее 5D, но не менее 3D (являющемся наименьшим допустимым расстоянием) перед СУ, то в этом случае учитывают дополнительную погрешность 0,5 %.

При одновременном сокращении длин прямых участков, расположенных перед и за СУ, дополнительные погрешности арифметически суммируют с основной погрешностью коэффициента истечения. Сумма дополнительных погрешностей не должна превышать 1 %, а для вновь создаваемых и реконструируемых ИК - 0,5 %.

7.2.5 Применение сокращенных длин прямых участков, не удовлетворяющих условиям 7.2.4, 7.2.8, возможно до получения результатов исследований с целью определить возникающую дополнительную погрешность или уточненное значение коэффициента истечения по методике, согласованной с заинтересованными сторонами.

7.2.6 В процессе измерений расхода запорная арматура должна быть полностью открытой. Запорную арматуру, используемую для регулирования расхода, рекомендуют располагать за СУ.

Если отверстие для отбора давления расположено в плоскости, не перпендикулярной к плоскости расположения оси колена, являющегося первым МС перед СУ, то это колено оказывает на коэффициент истечения действие, аналогичное действию группы колен в разных плоскостях, и при определении дополнительной погрешности следует пользоваться коэффициентами ак,, bк,, ск для групп колен в разных плоскостях.

Если отбор давления проводят с помощью кольцевой камеры, то ее отверстия могут находиться в любой плоскости по отношению к плоскости расположения осей колен.

7.2.8 Значения длин прямых участков ИТ по 7.2.1 и 7.2.2 получены экспериментальным путем для установившегося равномерного потока перед рассматриваемым МС. На практике такие условия реализуют путем обеспечения необходимой длины прямого участка ИТ между МС, расположенными перед СУ.

При установке перед СУ последовательно нескольких МС длины прямых участков между ними определяют исходя из условий:

а) длину прямого участка между СУ и ближайшим перед ним МС определяют по 7.2.1 - 7.2.4;

б) между двумя ближайшими к СУ МС должен быть прямой участок ИТ длиной Lк2, равной половине или более половины значения, определяемого по уравнению (7.1), а для труб Вентури - по таблице 3, для второго МС при β = 0,7 независимо от фактического значения β. Для диафрагм, сопел ИСА 1932 и сопел Вентури эту длину прямого участка определяют по уравнению

Значения длин прямых участков, рассчитанные по уравнению (7.3), приведены в таблице 5.

Таблица 5 - Наименьшая относительная длина прямого участка Lк2 между местными сопротивлениями, установленными перед СУ

|

Lк2 |

Второе местное сопротивление |

Lк2 |

|

|

1 Задвижка, равнопроходный шаровой кран |

10 |

7 Диффузор |

16 |

|

2 Пробковый кран |

15 |

8 Симметричное резкое расширение |

39 |

|

3 Запорный клапан, вентиль |

17 |

9 Одиночное колено, тройник с заглушкой |

14 |

|

4 Затвор (заслонка) |

23 |

10 Группа колен в одной плоскости, разветвляющийся поток |

18 |

|

5 Конфузор |

8 |

||

|

6 Симметричное резкое сужение |

15 |

11 Группа колен в разных плоскостях, смешивающиеся потоки |

31 |

|

12 Местное сопротивление неопределенного типа |

46 |

Это правило не относится к случаям, когда ближайшим МС перед СУ является большая емкость (симметричное резкое сужение) или струевыпрямитель, а также к МС, расположенным на расстоянии более 100D перед СУ. МС, установленные перед большой емкостью (В.2.7) или на расстоянии более 100D перед СУ, не учитывают. При применении струевыпрямителя должны быть удовлетворены требования 7.3.1.

Допускается сокращение расстояния между МС, исключая совмещение колен (В.2), за счет соответствующего увеличения длины ИТ между СУ и ближайшим перед ним МС.

При расчете длин прямых участков протяженность МС не входит в общую длину прямого участка.

7.2.9 В связи с возможностью сокращения длин прямых участков перед СУ (7.2.4) и, в частности, сокращения длины второго участка между ближайшими к СУ местными сопротивлениями за счет увеличения на то же значение длины первого участка, длины обоих участков могут быть реально сокращенными, т.е.

L1р< Lк1 и L2р< Lк2,

где L1р и L2р - реальные длины первого и второго участков;

Lк1 и Lк2 - расчетные длины тех же участков.

В этом случае для определения дополнительной погрешности к коэффициенту истечения действительную сокращенную длину первого участка рассчитывают по уравнению

L1 = L1р + L2р - Lк2. (7.4)

Дополнительную погрешность, обусловленную сокращением длин прямых участков dL, в данном случае определяют по уравнению (7.2) с использованием найденного по уравнению (7.4) значения L1.

При этом дополнительная погрешность не должна превышать 1 %, а для вновь создаваемых и реконструируемых ИК - 0,5 %.

7.3 Струевыпрямители

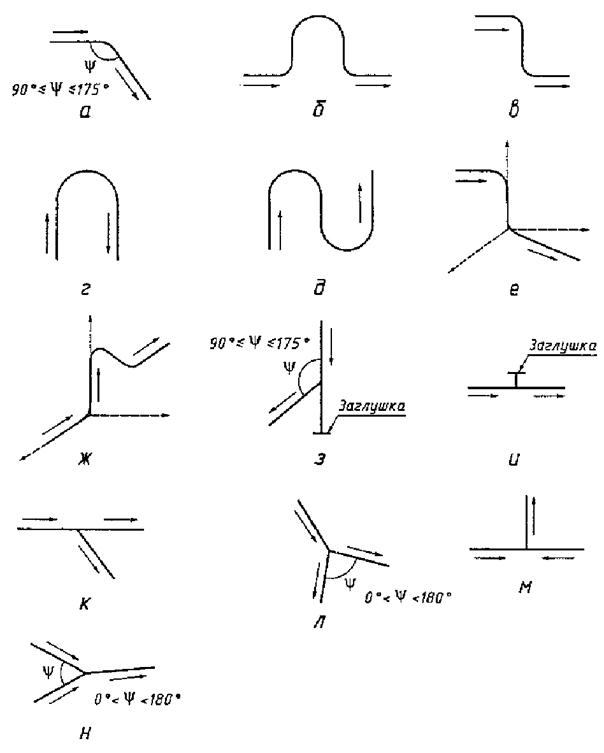

При установке СУ за МС с суммарной длиной прямых участков более 44D рекомендуется применять струевыпрямители. Описание и конструкции струевыпрямителей рекомендуемых типов приведены в 7.3.2 и на рисунках 1 и 2.

При необходимости использования СУ с большим относительным диаметром отверстия СУ установка струевыпрямителей позволяет в ряде случаев сократить длины прямых участков ИТ без увеличения погрешности определения коэффициента истечения.

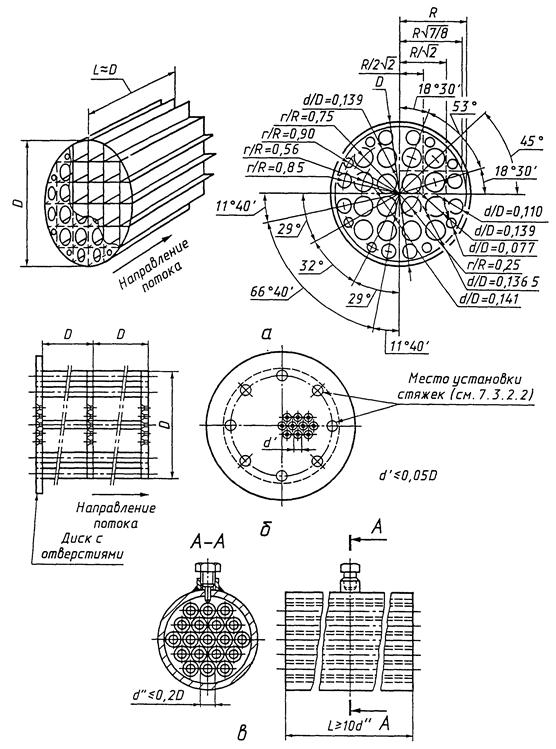

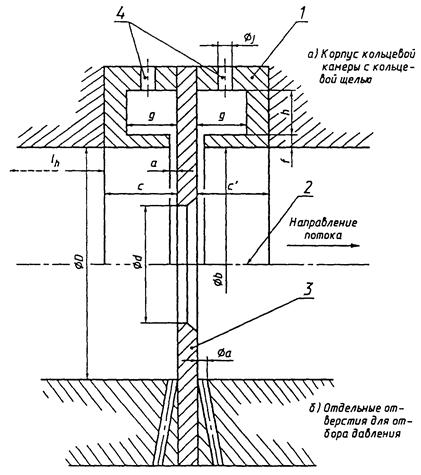

Рисунок 1 - Струевыпрямители

Рисунок 2 - Струевыпрямители

7.3.1 Установка струевыпрямителей

Струевыпрямитель устанавливают в прямом трубопроводе между входом в СУ и ближайшим к нему МС. Длина прямого участка ИТ, в котором установлен струевыпрямитель, должна быть не менее или равна:

- 20D - между любым МС и струевыпрямителем;

- 22D - между струевыпрямителем и СУ.

Длину прямого участка ИТ между первым и вторым МС перед струевыпрямителем не регламентируют.

При установке струевыпрямителя обеспечивают контроль засоренности струевыпрямителя (например, по перепаду давления на нем) и его очистку.

В конструкции струевыпрямителей существенное значение имеет параллельность труб или пластин как между собой, так и относительно трубопровода. При несоблюдении этого требования струевыпрямитель может стать источником закручивания потока.

Если правильно сконструированные струевыпрямители применяют с ИТ, длины прямых участков которых равны приведенным выше, то их можно использовать с различными МС.

Существуют пять типов струевыпрямителей, основные характеристики которых приведены в таблице 6.

Таблица 6 - Основные характеристики струевыпрямителей

|

Назначение |

Потеря давления |

|

|

«Цанкер» - однодисковый пластинчатый |

Устраняет закручивание и асимметрию потока |

5(0,5r · и2) |

|

«Шпренкель» - трехдисковый перфорированный: - с фасками - без фасок |

Очень хорошо устраняет асимметрию потока и снижает уровень пульсаций |

11(0,5r · и2) 14(0,5r · и2) |

|

«Трубчатый» |

Устраняет закручивание потока и частично уменьшает его асимметрию |

5(0,5r · и2) |

|

«АМСА» - пластинчато-решетчатый |

Устраняет только закручивание потока |

0,25(0,5r · и2) |

|

«Этуаль» - звездообразный |

То же |

0,25(0,5r · и2) |

7.3.2.1 Струевыпрямитель типа «Цанкер» (рисунок 1,а) состоит из диска с отверстиями определенных размеров и нескольких каналов (один канал на каждое отверстие), образуемых пересечением ряда пластин.

Диск и пластины должны быть минимальной толщины, обеспечивающей требуемую прочность.

7.3.2.2 Струевыпрямитель типа «Шпренкель» (рисунок 1,б) состоит из трех последовательно расположенных дисков с отверстиями. Расстояние между двумя последовательно установленными дисками равно диаметру трубопровода, в котором размещен струевыпрямитель. Общая площадь отверстий на дисках должна составлять более 40 % площади сечения трубопровода. Рекомендуют, чтобы отверстия на входных торцах дисков имели фаски.

Толщина диска должна быть более диаметра отверстия, а диаметр отверстия должен быть менее или равен 1/20 диаметра трубопровода.

Диски скрепляют между собой с помощью стяжек или шпилек, устанавливаемых по периферии отверстия трубопровода и имеющих минимально возможный диаметр, обусловленный требованиями прочности.

7.3.2.3 Струевыпрямитель типа «Трубчатый» (рисунок 1,в) состоит из пакета скрепленных между собой параллельных и соприкасающихся труб, жестко установленных в трубопроводе.

В струевыпрямителе должно быть не менее 19 труб. Длина труб должна быть не менее или равна 10d. Трубы соединяют в пакет, который должен опираться на трубопровод.

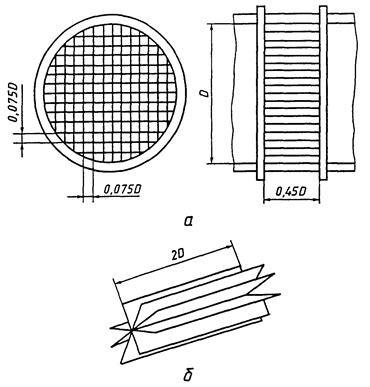

7.3.2.4 Струевыпрямитель типа «АМСА» (рисунок 2,а) состоит из ячеек с квадратными отверстиями, образованными в результате пересечения пластин; размеры отверстий приведены на рисунке 2,а. Стенки отверстий должны иметь минимально возможную толщину, обусловленную требованиями прочности.

7.3.2.5 Струевыпрямитель типа «Этуаль» (рисунок 2,б) состоит из восьми радиальных, расположенных под равными углами лопастей длиной, равной двум диаметрам трубопровода. Лопасти должны иметь минимально возможную толщину, обусловленную требованиями прочности.

7.4 Общие требования к параметрам потока перед стандартным сужающим устройством

Если невозможно выполнить требования к установке СУ, приведенные в 7.2 и 7.3, то остаются в силе положения настоящего стандарта при следующих условиях:

- угол закручивания потока перед СУ не должен быть более 2°;

- в каждой точке поперечного сечения ИТ, расположенного перед СУ на длине 2D, отношение местной осевой скорости потока к его максимальной осевой скорости в этом сечении должно отличаться не более чем на ±5 % от такого же отношения для стабилизированного турбулентного потока в подобном трубопроводе.

7.5 Параметры измерительного трубопровода и монтаж стандартных сужающих устройств

7.5.1 Требования к измерительному трубопроводу

7.5.1.1 ИТ перед СУ (или корпусом кольцевой камеры) должен быть цилиндрическим на длине не менее 2D. Указанный трубопровод считают цилиндрическим, если любой диаметр в любой плоскости отличается не более чем на ±0,3 % от среднего значения D согласно 7.5.1.2.

а) для диафрагм с угловым отбором давления, сопел ИСА 1932 и сопел Вентури первое сечение выбирают непосредственно у входного торца СУ или переднего торца кольцевой камеры (при ее наличии), второе - на расстоянии 0,25D, третье - на расстоянии 0,5D (см. также 8.2.2.10);

б) для диафрагм с фланцевым отбором давления первое сечение выбирают на расстоянии 25,4 мм от входного торца СУ, второе - на расстоянии 0,25D от первого, третье - на расстоянии 0,25D от второго;

в) для диафрагм с трехрадиусным отбором давления первое сечение выбирают на расстоянии D от входного торца СУ, второе - на расстоянии 0,25D от первого, третье - на расстоянии 0,25D от второго.

Погрешность измерительного инструмента не должна превышать ±0,1 %.

7.5.1.3 ИТ между первым МС перед СУ и самим СУ на расстоянии более 2D от последнего может быть составным (одна или несколько секций), секции которого соединяют между собой с помощью сварки или фланцев.

Составная конструкция ИТ не приводит к дополнительной погрешности коэффициента истечения, если высота уступа в месте стыка двух секций ИТ соответствует требованию к цилиндричности трубопровода по 7.5.1.1.

7.5.1.4 Если высота уступа h между двумя секциями ИТ превосходит предел по 7.5.1.1, но удовлетворяет двум условиям:

h/D < 0,002(lh/D + 0,4)/(0,1 + 2,3b4). (7.5)

где lh - расстояние от уступа до отверстия для отбора давления перед СУ или до переднего торца кольцевой камеры (при ее наличии);

h/D £ 0,5,

то к погрешности коэффициента истечения арифметически прибавляют дополнительную погрешность dh = ±0,2 %.

7.5.1.5 Применение ИТ, не удовлетворяющих условиям 7.5.1.4, не допускается.

7.5.1.6 Диаметр прямого участка ИТ за СУ на длине не менее 2D от его входного торца не должен отличаться более чем на ±3 % от среднего диаметра прямого участка ИТ перед СУ. Оценка может быть дана по результатам одного измерения диаметра прямого участка трубопровода за СУ.

Высота уступа на расстоянии более 2D за СУ не должна превышать 0,01D.

7.5.2 Расположение сужающих устройств и кольцевых камер

7.5.2.1 СУ устанавливают в ИТ таким образом, чтобы было обеспечено течение среды от входного торца СУ к выходному.

7.5.2.2 Неперпендикулярность входного торца СУ к оси ИТ должна быть в пределах ±1°.

7.5.2.3 СУ устанавливают соосно ИТ или корпусу кольцевой камеры. Смещение оси отверстия еx СУ (как на входном, так и на выходном торцах) относительно оси ИТ определяют по формуле

![]() (7.6)

(7.6)

Если

![]() (7.7)

(7.7)

то к погрешности коэффициента истечения арифметически прибавляют

дополнительную погрешность ![]()

Установка СУ с большей несоосностью не допускается.

7.5.2.4 Корпус кольцевой камеры устанавливают соосно ИТ таким образом, чтобы ни один элемент камеры не выступал во внутреннюю полость ИТ.

7.5.3 Закрепление СУ. Уплотнительные прокладки

7.5.3.1 Способ закрепления и затяжки СУ должен обеспечивать сохранение его правильного положения после установки.

При установке СУ между фланцами необходимо обеспечить его свободное тепловое расширение без коробления и поводки.

7.5.3.2 Уплотнительные прокладки не должны выступать во внутреннюю полость ИТ или отверстия для отбора давления. Прокладки должны иметь по возможности минимальную толщину. Они не должны приводить к нарушению требований 8.2.

7.5.3.3 Уплотнительные прокладки между СУ и корпусом кольцевой камеры не должны выступать во внутреннюю полость этой камеры.

7.6 Дополнительные требования к установке классических труб Вентури

7.6.1 Входной ИТ должен быть цилиндрическим на длине не менее 2D, измеренной от входного торца цилиндрической части трубы Вентури.

7.6.2 Среднее значение диаметра D ИТ, примыкающего к классической трубе Вентури, не должно отличаться более чем на 1 % от значения диаметра входного цилиндрического участка трубы Вентури. Кроме того, результаты отдельных измерений диаметра ИТ на длине 2D от входа трубы Вентури не должны отличаться от среднего значения более чем на 2 %.

Диаметр ИТ, расположенного непосредственно за трубой Вентури, должен быть не менее 90 % диаметра на срезе его диффузора. Это означает, что могут быть использованы трубопроводы с таким же диаметром отверстия, как и у выходного сечения диффузора трубы Вентури.

7.6.3 Значение относительной шероховатости ИТ на длине не менее 2D до трубы Вентури должно быть Rш/d < 10-3.

7.6.4 Смещение оси ИТ перед трубой Вентури относительно оси трубы Вентури, измеренное в плоскости стыка трубопровода с цилиндрическим участком А трубы Вентури, должно быть не более 0,005D. Взаимный перекос осей трубы Вентури и ИТ должен быть не более 1 %. Суммарное значение указанного осевого смещения и половины отклонения значения диаметра ИТ от среднего значения (7.6.2) должно быть не более 0,0075D.

8 ДИАФРАГМЫ

8.1 Конструкция диафрагмы

На рисунке 3 показано поперечное сечение диафрагмы. Буквенные обозначения составных частей и геометрических размеров диафрагмы, приведенные на рисунке 3, использованы далее в настоящем разделе.

Рисунок 3 - Стандартная диафрагма

8.1.1 Общие положения

8.1.1.1 Торцы диафрагмы должны быть плоскими (8.1.2.1) и параллельными друг другу (8.1.4.4).

8.1.1.2 Приведенные ниже требования относятся только к той части диафрагмы, которая находится внутри трубопровода.

8.1.1.3 При разработке, изготовлении и применении конструкции узла крепления диафрагмы необходимо учитывать возможность ее деформации вследствие воздействия перепада давления или напряжений, вызванных затяжкой фланцев. Под воздействием этих факторов перекос диафрагмы относительно измеряемой базы не должен превышать 0,01 (0,6°) в рабочих условиях. Допускается считать это условие выполненным при соблюдении требований 8.1.2.1 и 8.1.4.3.

8.1.2.1 Поверхность входного торца А диафрагмы должна быть плоской.

Неплоскостность входного торца А определяют у диафрагмы, извлеченной из трубопровода.

Диафрагму считают плоской, если наклон прямой линии, связывающей две любые точки ее торцовой поверхности А, относительно плоскости, перпендикулярной к ее оси, менее 0,005 (0,3°).

8.1.2.2 Шероховатость Ra поверхности входного торца диафрагмы должна быть не более или равна 10-4d в пределах круга диаметром не менее D, концентричного отверстию диафрагмы.

8.1.2.3 С целью проверить правильность установки переднего торца диафрагмы по отношению к направлению потока предусматривают маркировочный знак. Нанесение маркировочного знака на торцах диафрагмы в пределах круга диаметром D не допускается.

8.1.3 Выходной торец В

8.1.3.1 Выходной торец диафрагмы должен быть плоским и параллельным входному торцу (см. также 8.1.4.4).

8.1.3.2 Шероховатость поверхности выходного торца диафрагмы должна быть Ra £ 0,01 мм, если диафрагма предназначена для измерений расхода в одном направлении.

8.1.3.3 Состояние поверхности выходного торца диафрагмы допускается оценивать внешним осмотром.

8.1.4 Толщина диафрагмы Ед и длина цилиндрической части отверстия е

8.1.4.1 Длина е цилиндрической части отверстия диафрагмы должна быть от 0,005D до 0,02D.

8.1.4.2 Значения е, измеренные в любой точке отверстия диафрагмы, не должны различаться между собой более чем на 0,001D.

8.1.4.3 Толщина Eд диафрагмы должна находиться в пределах от е до 0,05D. При 50 мм < D < 64 мм допустима толщина Eд до 3,2 мм.

Наименьшую необходимую толщину диафрагмы с учетом изложенных выше требований определяют из условия отсутствия ее деформации в рабочих условиях по формуле [3]

где sт - предел текучести материала диафрагмы при рабочей температуре, Па.

Если толщина диафрагмы менее рассчитанной по формуле (8.1), то к погрешности коэффициента истечения арифметически прибавляют дополнительную погрешность dE, определяемую по формуле [3]

(8.2)

(8.2)

где Еу - модуль упругости материала диафрагмы, Па;

a = b(13,5 - 15,5b); (8.3)

b = 117 - 106b1,9. (8.4)

Значения sт и Еу указывает поставщик материала, из которого изготовляют диафрагму, для условий ее применения. Некоторые значения sт и Еу приведены в таблицах В.2 и В.3 настоящего стандарта (ГОСТ 14249 и [9]).

8.1.4.4 Значения толщины Eд, измеренные в любой точке поверхности диафрагмы, не должны различаться между собой более чем на 0,001D.

8.1.5 Угол наклона F образующей конуса

8.1.5.1 Если толщина диафрагмы превышает длину е отверстия, то оно со стороны выходного торца должно иметь коническую поверхность, которую обрабатывают в соответствии с 8.1.2.2.

8.1.5.2 Угол наклона F образующей конуса должен быть 45° ± 15°.

8.1.6 Кромки G, Н и I

8.1.6.1 Входная кромка G и выходные кромки Н и I не должны иметь притуплений и заусенцев, заметных невооруженным глазом.

Если радиус закругления кромки не более 0,0004d, поправочный коэффициент на неостроту входной кромки принимают равным единице, в противном случае его определяют по В.4.

Исходя из указанных требований, для диафрагм с d ³ 125 мм поправочный коэффициент на неостроту входной кромки равен единице.

8.1.7 Диаметр отверстия диафрагмы

8.1.7.1 Диаметр отверстия d и относительный диаметр b = d/D диафрагмы должны соответствовать условиям 8.3.1.

8.1.7.2 За значение диаметра d цилиндрической части отверстия принимают среднее значение результатов не менее четырех измерений диаметров, расположенных под равными углами с отклонением ±5°. При этом погрешность измерительного инструмента должна быть не более 0,02 %.

8.1.7.3 Отверстие диафрагмы должно быть цилиндрическим, а его ось должна быть перпендикулярна к входному торцу диафрагмы в пределах ±0,5°.

Результаты отдельных измерений диаметра отверстия не должны отличаться от среднего значения более чем на 0,05 %. Шероховатость поверхности Ra отверстия не должна быть более 10-5d.

8.1.8 Симметричные диафрагмы

8.1.8.1 Если диафрагма предназначена для измерений расхода сред, текущих в прямом и обратном направлениях, то выполняют следующие требования:

а) отверстие диафрагмы не должно иметь конической части;

б) оба торца диафрагмы должны соответствовать требованиям, приведенным для входного торца в 8.1.2;

в) толщина Ед диафрагмы должна быть равна длине цилиндрической части отверстия е согласно 8.1.4;

г) обе кромки отверстия должны соответствовать требованию для входной кромки, приведенному в 8.1.6.

8.1.8.2 Для диафрагмы с трехрадиусным отбором давления (8.2) предусматривают перед и за ней две группы отверстий для отбора давления, каждую из которых используют в соответствии с направлением потока.

8.2 Отверстия для отбора давления

8.2.1 Форма и диаметр отверстий для диафрагм с фланцевым и трехрадиусным отбором давления

8.2.1.1 Ось отверстия для отбора давления должна быть расположена на расстоянии l от плоскости соответствующего торца диафрагмы.

Расстояние до оси отверстия для отбора давления измеряют по образующей трубы с учетом толщины уплотнительных прокладок и (или) уплотнительного материала.

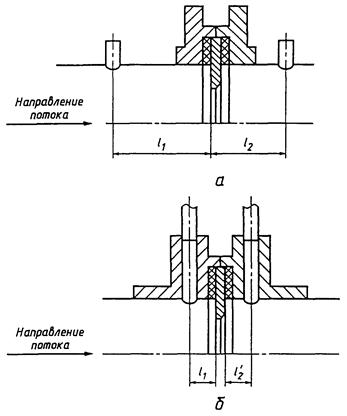

8.2.1.2 Диафрагма с трехрадиусным отбором давления (рисунок 4,а)

Рисунок 4 - Расположение отверстий для трехрадиусного и фланцевого способов отбора давления

Номинальное расстояние l1 до оси отверстия для отбора давления перед диафрагмой равно D и может находиться в пределах от 0,9D до 1,1D. Коэффициент истечения при этом не изменяется.

Номинальное расстояние l2 до оси отверстия для отбора давления за диафрагмой равно 0,5D и может находиться в следующих пределах, не вызывая изменения коэффициента истечения:

от 0,48D до 0,52D при b < 0,6;

от 0,49D до 0,51D при b > 0,6.

Расстояния l1 и l2 измеряют от входного торца диафрагмы.

8.2.1.3 Диафрагма с фланцевым отбором давления (рисунок 4,б)

Номинальное расстояние l1 перед диафрагмой от ее входного торца до оси отверстия для отбора давления равно 25,4 мм.

Номинальное расстояние l2 от выходного торца диафрагмы до отверстия для отбора давления за диафрагмой равно 25,4 мм.

Расстояния l1 и l2 должны находиться в следующих пределах, не вызывая изменения коэффициента истечения:

а) (25,4 ± 0,5) мм при одновременном выполнении условий:

b > 0,6 и D < 150 мм;

б) (25,4 ± 1) мм в остальных случаях, т.е. при b < 0,6 или

> 0,6, но 150 мм < D < 1000 мм.

8.2.1.4 Оси отверстия для отбора давления и ИТ должны пересекаться под прямым углом в пределах ±3°.

Не допускаются неровности на внутренней поверхности соединительного отверстия, на кромках отверстия, просверленного в стенке ИТ, или на стенке ИТ вблизи отверстия для отбора давления.

8.2.1.6 Выполнение требований 8.2.1.4 и 8.2.1.5 может быть установлено внешним осмотром.

8.2.1.7 Диаметр отверстий для отбора давления должен быть не более 0,13D и не более 13 мм.

При определении диаметра отверстия учитывают возможность его засорения и необходимость обеспечения удовлетворительных динамических характеристик.

Отверстия для отбора давления перед СУ и за ним должны отличаться друг от друга не более чем на 0,1 мм.

8.2.1.8 Отверстие для отбора давления должно быть круглым и цилиндрическим на длине, превышающей в 2,5 раза диаметр этого отверстия. Длину измеряют от внутренней стенки ИТ.

Округлость и цилиндричность отверстия могут быть установлены внешним осмотром.

8.2.1.9 Для каждого СУ предусматривают, как минимум, одно отверстие для отбора давления перед СУ и одно - за ним.

Допускается применять несколько способов отбора давления на одной стандартной диафрагме.

Для исключения взаимного влияния не допускается располагать в одной осевой плоскости (на одной образующей поверхности трубы) несколько отверстий с одной стороны диафрагмы.

В горизонтальных трубопроводах отверстия для отбора давления размещают в верхней части трубопровода или камеры с отклонением от вертикальной плоскости, проходящей через ось трубы, не более 45° для влажных газов и не более 90° для сухих газов. В трубопроводах с жидкой средой отверстия для отбора давления располагают в горизонтальной осевой плоскости с отклонением от нее не более 45°. Если жидкость содержит газовые включения, то отверстия располагают ниже горизонтальной плоскости, а для горячей жидкости (t > 120 °С) и пара - в горизонтальной плоскости.

В вертикальных трубопроводах отверстия для отбора давления могут быть расположены в любой плоскости, проходящей через ось ИТ.

Подсоединять средства измерений к отверстиям для отбора давления следует в соответствии с 6.2 ГОСТ 8.563.2.

8.2.1.10 Оси отверстий для отбора давления перед СУ и за ним могут быть расположены в разных плоскостях, проходящих через ось ИТ (см. также 3.1.3 и 7.2.7).

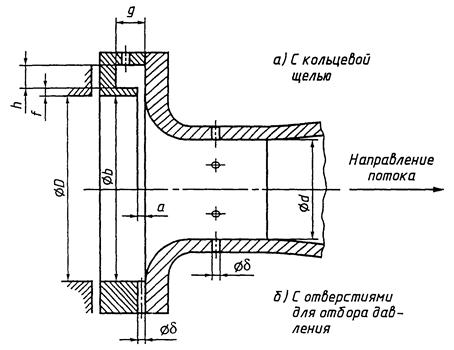

8.2.2 Диафрагма с угловым отбором давления (рисунок 5)

Рисунок 5 - Угловой отбор давления

1 - корпус кольцевой камеры, 2 - ось диска диафрагмы; 3 - диск диафрагмы, 4 - отверстия для отбора давления

8.2.2.1 Расстояние между осями отверстий для отбора давления и соответствующими торцами диафрагмы равно половине диаметра или половине ширины самих отверстий. В месте выхода во внутреннюю полость ИТ отверстие касается торца диафрагмы.

8.2.2.2 Отбор давления может быть проведен как через отдельные отверстия, так и через кольцевые щели.

Отдельные отверстия для отбора давления могут быть выполнены как в трубопроводе, так и в его фланцах. Местом отбора давления при наличии кольцевой щели является отверстие в корпусе кольцевой камеры.

8.2.2.3 Значения наименьшего диаметра а отдельных отверстий или ширины а кольцевых щелей определяются требованиями предотвращения засорения и обеспечения удовлетворительных динамических характеристик. Эти значения находят из условий:

0,005D < а < 0,03D при β < 0,65;

0,01D < а < 0,02D при β > 0,65.

Независимо от значения значение диаметра а должно удовлетворять следующим требованиям:

- для жидкостей и газов 1 мм < а < 10 мм;

- для паров в случае применения кольцевых камер 1 мм < а < 10 мм;

- для паров и сжиженных газов в случае применения

отдельных отверстий для отбора давления 4 мм < а < 10 мм.

8.2.2.4 Кольцевые щели выполняют сплошными или прерывистыми по всему периметру поперечного сечения ИТ. Каждая кольцевая камера должна сообщаться с внутренней полостью ИТ с помощью не менее четырех отверстий, оси которых образуют равные углы между собой. Площадь каждого отверстия должна составлять не менее 12 мм2.

8.2.2.5 Если имеется несколько отдельных отверстий для отбора давления в одном поперечном сечении ИТ перед и за диафрагмой, их оси должны образовать между собой равные углы.

8.2.2.6 Внутренний диаметр b корпуса кольцевой камеры должен быть равен (или более) внутреннему диаметру D ИТ. Кроме того, значение b должно находиться в пределах:

D < b < 1,01D.

При этом выполняют условие

![]() (8.5)

(8.5)

Длина корпуса c кольцевой камеры перед диском диафрагмы и длина ![]() за диафрагмой

должны быть не более 0,65D (рисунок 5).

за диафрагмой

должны быть не более 0,65D (рисунок 5).

Толщина f стенки камеры должна быть равна или более 2a.

Площадь сечения gh кольцевой камеры должна быть равна (или более) половине общей площади щели, соединяющей эту камеру с внутренней полостью ИТ.

8.2.2.7 Все поверхности корпуса кольцевой камеры, соприкасающиеся со средой, должны быть чистыми.

8.2.2.8 Отверстия для отбора давления из кольцевых камер к соединительным линиям измерительных приборов выполняют в стенке корпуса камеры. В месте выхода из стенки отверстие должно иметь круглое сечение диаметром j от 4 до 10 мм (8.2.1.5).

8.2.2.9 Взаимное расположение кольцевых камер перед диафрагмой и за ней необязательно должно быть симметричным. Однако обе камеры должны соответствовать вышеприведенным требованиям.

8.2.2.10 Диаметр ИТ, используемый при расчете относительного диаметра отверстия СУ и, следовательно, расхода, измеряют в соответствии с 7.5.1.2. При этом корпус кольцевой камеры считают частью СУ. При наличии уступа выполняют требование 7.5.1.4. Расстояние lh, (рисунок 5) измеряют от расточки для корпуса кольцевой камеры перед СУ.

8.3 Коэффициенты истечения диафрагм и расширения газа

8.3.1 Условия применения диафрагм

Стандартные диафрагмы применяют при следующих условиях:

- диафрагмы с угловым отбором давления:

d > 12,5;

50 < D < 1000;

0,2 < β < 0,75;

108 > Re > 5000 при 0,2 < β < 0,45;

108 > Re > 10000 при β > 0,45;

- диафрагмы с фланцевым и трехрадиусным отбором давления:

d > 12,5;

50 < D < 1000;

0,2 < β < 0,75;

1260β2D £ Re £ 108,

где d и D выражены в миллиметрах.

Значения относительной эквивалентной шероховатости стенки ИТ перед диафрагмой на длине не менее 10D должны удовлетворять следующему условию:

Значение Rш определяют экспериментально по потере давления на базовой длине конкретного ИТ при расходах, соответствующих верхнему пределу измерений (см. В.3).

Приближенные значения Rш для различных материалов допускается определять по таблице Б.1.

Приведенные в таблице Б.1 значения эквивалентной шероховатости для различных материалов рассчитаны по формуле Коулбрука по экспериментальным данным.

Допускается применение ИТ с относительной шероховатостью до 3 · 10-3, если ее влияние на значение коэффициента истечения учтено поправочным коэффициентом на шероховатость внутренней поверхности ИТ.

8.3.2 Коэффициенты

8.3.2.1 Коэффициент истечения определяют по уравнению Штольца:

С = С~КRe, (8.7)

С~ = 0,5959 + 0,0312b2,1 - 0,1840b8 + 0,090L1b4(1 - b4)-1 - 0,0337L2b3; (8.8)

(8.9)

(8.9)

1,426 = a/b - 1 = 1,70049/0,70091 - 1;

64,28 = 0,0029 (106)0,75b = 0,0029(106)0,75 · 0,70091 (в соответствии с 5.2);

L1 = l1/D - отношение расстояния от входного торца диафрагмы до оси отверстия для отбора давления перед диафрагмой к диаметру ИТ;

L2 = l2D - отношение расстояния от выходного торца диафрагмы до оси отверстия для отбора давления за диафрагмой к диаметру ИТ.

Кроме того, в уравнении (8.8) коэффициент 0,090L1 = 0,039 при

![]()

В уравнении (8.8) значения L1 и L2 принимают равными:

- для углового отбора давления

L1 = L2 = 0;

- для трехрадиусного отбора давления

L1 = l,

L2 = 0,47;

- для фланцевого отбора давления

L1 = L2 = 25,4/D,

где D выражен в миллиметрах.

Уравнение (8.8) может быть использовано только при указанных в 8.2.1.2, 8.2.1.3 или 8.2.2 способах отбора давления.

Уравнение (8.7) и приведенные ниже формулы погрешностей (8.3.3) справедливы при соблюдении требований 8.3.1 и общих требований установки диафрагм (раздел 6).

В таблицах А.1 - А.11 приведены в качестве справочных данных значения С как функции b, Re и D.

8.3.2.2 При использовании любого из трех стандартных способов отбора давления коэффициент расширения определяют по эмпирической формуле

e = 1 - (0,41 + 0,35b4)Dp/(кp). (8.10)

Условия применения формулы (8.10) должны отвечать требованиям 6.3.3 и 8.3.1.

В таблице А.14 приведены в качестве справочных данных значения коэффициента расширения как функции к, (1 - Dр/р) и b.

8.3.3.1 Погрешность определения коэффициента истечения С при условии, что погрешности определения b, Re, D и Rш/D равны нулю, имеет значения:

![]() для

b £ 0,6,

для

b £ 0,6,

![]() для

b > 0,6.

для

b > 0,6.

8.3.3.2 Погрешность определения коэффициента расширения e при условии, что погрешности определения b, Dр/р и к равны нулю, имеет значения:

![]() при β > 0,75,

при β > 0,75,

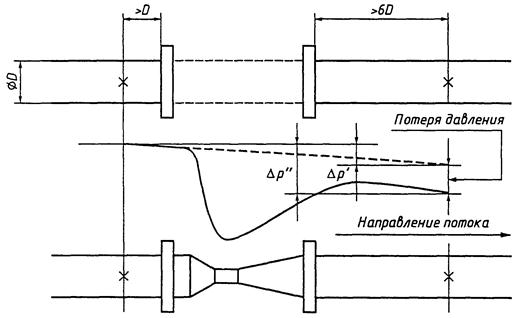

8.4 Потеря давления

8.4.1 Потерю давления Dw на диафрагме определяют по формуле

![]() (8.11)

(8.11)

Потеря давления представляет собой разность статических давлений у стенки ИТ:

- измеренного перед СУ в месте, где становится пренебрежимо малым влияние давления (приблизительно 1D), обусловленного торможением входящего потока непосредственно у диафрагмы, и

- измеренного за СУ в месте, где можно считать полностью законченным процесс восстановления статического давления, обусловленного расширением струи (приблизительно 6D за СУ).

8.4.2 Допускают применение упрощенной формулы для определения потери давления

![]() (8.12)

(8.12)

9 СОПЛА ИСА 1932

9.1 Общий вид

На рисунке 6 показан разрез общего вида сопла в плоскости, проходящей через ось горловины. Буквенные обозначения, приведенные на рисунке 6, использованы далее в настоящем разделе.

Рисунок 6 - Сопло ИСА 1932

Часть сопла, расположенная внутри ИТ, имеет круглое сечение. Сопло состоит из сужающейся части с закругленным профилем и цилиндрической части - горловины.

9.2 Профильная часть сопла

9.2.1 Профильная часть сопла имеет:

- входную торцовую плоскость А, перпендикулярную к осевой линии сопла;

- сужающуюся часть, профиль которой образован дугами окружностей В и С;

- цилиндрическую часть - горловину Е;

- кольцевой выступ F, предохраняющий выходную кромку от повреждения.

9.2.2 Входная торцовая плоскость А ограничена окружностью диаметром 3d/2 и внутренним периметром трубопровода, диаметр которого равен D (рисунок 6,а).

При d = 2D/3 радиальная ширина торцовой плоскости равна нулю.

При d > 2D/3 верхняя часть сопла не имеет торцовой плоскости в трубопроводе. В этом случае сопло изготовляют таким образом, как если бы D был больше 3d/2, а плоскую входную часть делают усеченной, чтобы ее больший диаметр был равен D (9.2.7 и рисунок 6,б).

9.2.3 Дуга окружности В касается плоскости А при d < 2D/3. Радиус R1 равен 0,2d ± 10 % при b < 0,5 и 0,2d ± 3 % при b > 0,5. Центр этой окружности находится на расстоянии 0,2d от входного торца и на расстоянии 0,75d от оси сопла.

9.2.4 Дуга окружности С касается дуги окружности В и горловины Е. Ее радиус R2 равен d/3 ± 10 % при b < 0,5 и d/3 ± 3 % при b > 0,5.

Центр этой окружности расположен на расстоянии d/2 + d/3 = 5d/6 от оси и на расстоянии а от входного торца

![]() (9.1)

(9.1)

9.2.5 Горловина Е имеет диаметр d и длину |b| = 0,3d. За значение d принимают среднее значение результатов измерений диаметра не менее чем в четырех приблизительно равноотстоящих друг от друга направлениях.

Горловина должна быть цилиндрической. Значение любого диаметра в любом поперечном сечении не должно отличаться от среднего значения более чем на 0,05 %. При этом погрешность измерительного инструмента не должна превышать 0,02 %.

9.2.6 Выступ F образован расточкой выходного торца диаметром с = 1,06d и глубиной, равной или менее 0,03d. Отношение (с - d)/2 к глубине расточки должно быть не более 1,2.

Выходная кромка f сопла должна быть острой.

9.2.7 Общая длина сопла без расточки составляет 0,6041d при d £ 2D/3. При d > 2D/3 общая длина сопла укорачивается из-за усеченности входной части.

Ниже приведены значения общей длины сопла без расточки в функции относительного диаметра отверстия СУ.

Общая длина сопла без расточки в функции равна:

а) 066041d для 0,3 £ b £ 2/3; (9.2)

б) ![]() для 2/3 < b £

0,8. (9.3)

для 2/3 < b £

0,8. (9.3)

9.2.8 Профиль сужающейся входной части сопла проверяют с помощью шаблона.

Значения любых двух диаметров сужающейся входной части, измеренные в одной плоскости, перпендикулярной к оси сопла, не должны различаться между собой более чем на ±0,1 % их среднего значения.

9.2.9 Параметр шероховатости поверхности входного торца и горловины сопла Ra £ 10-4d.

9.3 Выходная поверхность сопла

Чистота обработки профиля задней поверхности сопла должна быть не более 0,01 мм.

9.4 Толщина стенки сопла

Толщина Н стенки сопла должна быть не более 0,1D.

9.5 Отверстия для отбора давления

9.5.1 Перед соплом применяют угловой отбор давления.

9.5.2 Отверстие для углового отбора давления перед соплом должно соответствовать требованиям 8.2.2.

9.5.3 За соплом может быть применен угловой отбор давления или отбор давления через отверстие, расположенное на расстоянии l2 от входного торца сопла до оси отверстия для отбора давления при условиях:

l2 £ 0,15D для b £ 0,67 и

l2 £ 0,2D для b > 0,67.

9.5.4 Диаметр отверстия для отбора давления за соплом должен соответствовать требованиям 8.2.1.7. Отверстия для углового отбора давления должны соответствовать требованиям 8.2.2.

9.6 Коэффициенты истечения сопел ИСА 1932 и расширения газа

9.6.1 Сопла ИСА 1932 применяют при условиях:

50 мм £ D £ 500 мм,

0,3 ≤ b £ 0,8,

7 · 104 £ Re £ 107 при 0,30 £ b ≤ 0,44,

2 · 104 £ Re £ 107 при 0,44 £ b £ 0,80.

Кроме того, относительная шероховатость ИТ на длине не менее 10D до сопла удовлетворяет условию

Допускается применение ИТ с относительной шероховатостью до 3 · 10-3, если ее влияние на значение коэффициента истечения учтено в соответствии с требованиями раздела В.3.

Допускается приближенные значения Rш для различных материалов определять по таблице Б.1.

9.6.2 Коэффициент истечения С определяют по формуле

С = С~КRe, (9.5)

где С~ = 0,9900 - 0,2262b4,1; (9.6)

(9.7)

(9.7)

0,86 = a/b - 1 = 2,16346/1,16313 - 1;

923,9 = l0-4(l06)1,15 b = 10-4(l06)1,15 · 1,16313 (в соответствии с 5.2).

В таблице А.12 приведены в качестве справочных значения С как функции b и Re.

9.6.3 Коэффициент расширения e определяют по формуле

где y = 1 - Dр/р.

Условия применения формулы (9.8) должны отвечать требованиям 6.3.3 и 9.6.1.

Значения коэффициента расширения как функции к, (1 - Dр/р) и b приведены в качестве справочных данных в таблице А.15.

9.7 Погрешности

9.7.1 Погрешность коэффициента истечения С при условии, что погрешности определения b, D, Re и Rш/D равны нулю, имеет значения:

![]() при b £

0,6,

при b £

0,6,

![]() при

b

> 0,6.

при

b

> 0,6.

9.7.2 Погрешность коэффициента расширения e при условии, что погрешности определения b, Dр/р и к равны нулю, имеет значение

![]() (9.9)

(9.9)

9.8 Потеря давления

Потерю давления Dw в соплах ИСА 1932 определяют в соответствии с требованиями 8.4.1.

10 ТРУБЫ ВЕНТУРИ

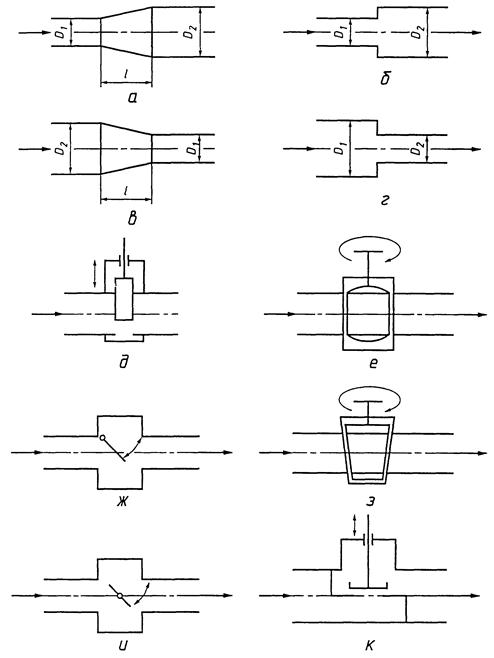

В качестве СУ используют два вида труб Вентури:

- классические трубы Вентури;

- сопла Вентури.

10.1 Классические трубы Вентури

10.1.1 Область применения

Имеются три разновидности классических труб Вентури (далее - трубы), обусловленные способом изготовления внутренней поверхности входного конуса и профиля пересечения входного конуса и горловины. Описание этих трех различных способов изготовления и их характеристики приведены в 10.1.1.1 - 10.1.1.3.

10.1.1.1 Классическая труба Вентури с литой (без обработки) входной конической частью

Трубу изготовляют литьем в песочную форму или другими способами, которые не предусматривают обработку входной конической части сопла. Горловину сопла обрабатывают, а места перехода между коническими и цилиндрическими элементами закругляют.

Эту трубу применяют при условиях:

100 мм £ D £ 800 мм;

0,30 £ b £ 0,75.

10.1.1.2 Классическая труба Вентури с обработанной входной конической частью

Трубу изготовляют литьем. Входной конус, горловину и входную цилиндрическую часть обрабатывают. Переходы между коническими и цилиндрическими элементами могут быть выполнены с закруглениями и без них.

Эту трубу применяют при условиях:

50 мм £ D £ 250 мм;

0,40 £ b £ 0,75.

Такую трубу обычно изготовляют сваркой. Трубы больших диаметров не имеют механической обработки. В трубах малого диаметра обрабатывают горловину.

Эту трубу применяют при условиях:

200 мм £ D £ 1200 мм;

0,4 £ b £ 0,7.

10.1.2 Профиль трубы Вентури

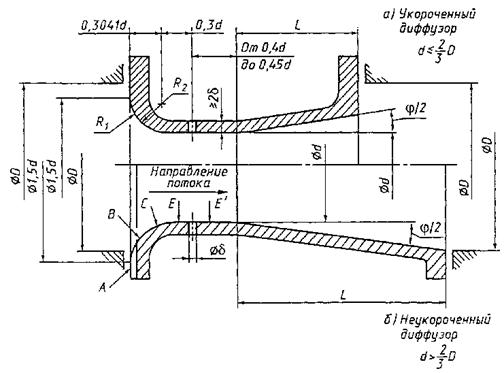

На рисунке 7 показан разрез трубы Вентури в плоскости, проходящей через ось трубы Вентури. Буквенные обозначения приведены для справки.

Рисунок 7 - Геометрический профиль трубы Вентури

Классическая труба Вентури состоит из входного цилиндрического участка А, соединенного с сужающейся конической частью В, цилиндрической горловины С и диффузора Е. Внутренняя поверхность сопла представляет собой поверхность вращения, концентричную оси ИТ.

10.1.2.1 Диаметр D входного цилиндрического участка А не должен отличаться от внутреннего диаметра ИТ более чем на 0,01D.

Минимальная длина входного цилиндрического участка А, измеренная от места его соединения с ИТ до плоскости пересечения усеченного конуса В с цилиндром А, должна соответствовать требованиям 10.1.2.7, 10.1.2.8 и 10.1.2.9.

Диаметр D входного цилиндрического участка измеряют в плоскости отверстий для отбора давления. Минимальное количество измерений должно быть равно числу отверстий для отбора давления (но не менее четырех). Эти измерения проводят вблизи отверстий для отбора давления, а также между ними в диаметральных плоскостях, расположенных под одинаковыми углами друг к другу. За среднее значение результатов измерений принимают при расчетах значение диаметра D.

Диаметры входного цилиндрического участка измеряют также и в других плоскостях, где нет отверстий для отбора давления.

Ни одно из значений диаметров, измеренных по длине входного цилиндрического участка, не должно отличаться более чем на 0,4 % от среднего значения диаметра.

10.1.2.2 Сходящаяся часть В трубы Вентури любого вида должна быть конической с углом конуса 21° ± 1°.

Эта часть ограничена на входе плоскостью пересечения усеченного конуса В с входным цилиндром А (или их продолжениями) и на выходе - плоскостью пересечения усеченного конуса В с горловиной С (или их продолжениями).

Общая длина входного конуса В, измеренная параллельно оси трубы Вентури, приблизительно равна 2,7(D - d).

Место перехода конуса В в цилиндрический участок А имеет радиус R1, значение которого зависит от разновидности классической трубы Вентури.

Профиль входного конуса проверяют с помощью шаблона. Отклонение профиля входного конуса от профиля шаблона в любом месте конусной части не должно превышать ±0,4 % диаметра ИТ.